เหตุใดการเลือกวัสดุหน้าสัมผัสจึงเป็นตัวกำหนดประสิทธิภาพของคอนแทคเตอร์

วัสดุหน้าสัมผัสในคอนแทคเตอร์ไฟฟ้าไม่ได้เป็นเพียงข้อกำหนดทางเทคนิค แต่เป็นปัจจัยสำคัญที่กำหนดว่าอุปกรณ์ของคุณจะให้บริการที่เชื่อถือได้ 5 ปีหรือ 15 ปี การเลือกวัสดุที่ไม่ถูกต้องเพียงครั้งเดียวอาจส่งผลให้เกิดการเชื่อมติดก่อนเวลา การสึกกร่อนจากอาร์คมากเกินไป หรือความล้มเหลวอย่างร้ายแรงภายใต้สภาวะโหลดที่คาดการณ์ได้อย่างสมบูรณ์.

สำหรับผู้รับเหมาไฟฟ้า, OEM และผู้จัดการโรงงานที่ระบุ คอนแทคเตอร์ สำหรับการใช้งานในอุตสาหกรรม การทำความเข้าใจความแตกต่างของประสิทธิภาพระหว่าง Silver Tin Oxide (AgSnO₂), Silver Nickel (AgNi) และ Silver Cadmium Oxide (AgCdO) เป็นสิ่งสำคัญ โดยเฉพาะอย่างยิ่งเมื่อกำหนดเวลาตามกฎระเบียบจะกำจัด AgCdO ออกจากอุปกรณ์ใหม่ภายในปี 2025.

คู่มือนี้ให้ข้อมูลทางเทคนิคที่จำเป็นในการเลือกวัสดุหน้าสัมผัสที่เหมาะสมที่สุดตามพิกัดกระแส ประเภทโหลด ความถี่ในการสลับ และข้อกำหนดการปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม โดยได้รับการสนับสนุนจากการทดสอบประสิทธิภาพและการวิจัยในอุตสาหกรรม.

ทำความเข้าใจพื้นฐานของวัสดุหน้าสัมผัส

เหตุใดการเลือกวัสดุจึงมีความสำคัญ

หน้าสัมผัสทางไฟฟ้าทำงานภายใต้สภาวะที่รุนแรง: สลับกระแสไฟฟ้าตั้งแต่ 10A ถึงมากกว่า 1000A ทนต่ออุณหภูมิอาร์คที่สูงเกิน 6000°C และหมุนเวียนหลายพันถึงล้านครั้งตลอดอายุการใช้งาน วัสดุหน้าสัมผัสต้องส่งมอบพร้อมกัน:

- การนำไฟฟ้าสูง เพื่อลดแรงดันไฟฟ้าตกและความร้อนที่เกิดขึ้น

- ความต้านทานการสึกกร่อนจากอาร์ค เพื่อป้องกันการสูญเสียวัสดุระหว่างการสลับ

- ความต้านทานการเชื่อมติด เพื่อหลีกเลี่ยงการหลอมรวมของหน้าสัมผัสภายใต้กระแสไหลเข้าสูง

- ความต้านทานการสัมผัสต่ำ เพื่อรักษาการเชื่อมต่อทางไฟฟ้าที่เสถียร

- ความทนทานทางกล เพื่อทนต่อแรงกระแทกทางกายภาพซ้ำๆ

การเลือกวัสดุที่ไม่ดีจะแสดงออกมาในรูปแบบความล้มเหลวที่คาดการณ์ได้: หน้าสัมผัสเชื่อมติดกัน (ทำให้ ระบบความปลอดภัย) การเกิดหลุมมากเกินไปทำให้พื้นที่หน้าสัมผัสลดลง ความร้อนสูงเกินไปจากความต้านทานที่เพิ่มขึ้น หรือการสึกกร่อนที่สมบูรณ์ซึ่งต้องเปลี่ยนก่อนเวลาอันควร.

ตัวชี้วัดประสิทธิภาพหลัก

การนำไฟฟ้า: วัดเป็น %IACS (International Annealed Copper Standard) ค่าที่สูงกว่าบ่งบอกถึงความสามารถในการนำกระแสที่ดีกว่าและความร้อนที่เกิดขึ้นน้อยกว่า.

ความต้านทานการกัดกร่อนจากอาร์ค: การสูญเสียวัสดุต่อการสลับแต่ละครั้ง มีความสำคัญอย่างยิ่งสำหรับการใช้งานที่มีการสลับบ่อยหรือโหลดที่ยากลำบาก.

ความต้านทานการเชื่อมติด: ความสามารถในการต้านทานการหลอมรวมของหน้าสัมผัสภายใต้กระแสไหลเข้าสูง วัดจากความสามารถในการทนต่อกระแสสูงสุด.

ความต้านทานการสัมผัส: ความต้านทานไฟฟ้าที่ส่วนต่อประสานหน้าสัมผัส ซึ่งส่งผลต่อแรงดันไฟฟ้าตกและความร้อน โดยทั่วไปวัดเป็นไมโครโอห์ม (μΩ).

ความแข็งเชิงกล: ส่งผลต่อความต้านทานการสึกหรอและการบำรุงรักษาแรงดันหน้าสัมผัส วัดเป็นความแข็งวิกเกอร์ส (HV).

วัสดุหน้าสัมผัสหลักสามชนิด

Silver Cadmium Oxide (AgCdO): มาตรฐานดั้งเดิม

องค์ประกอบและคุณสมบัติ

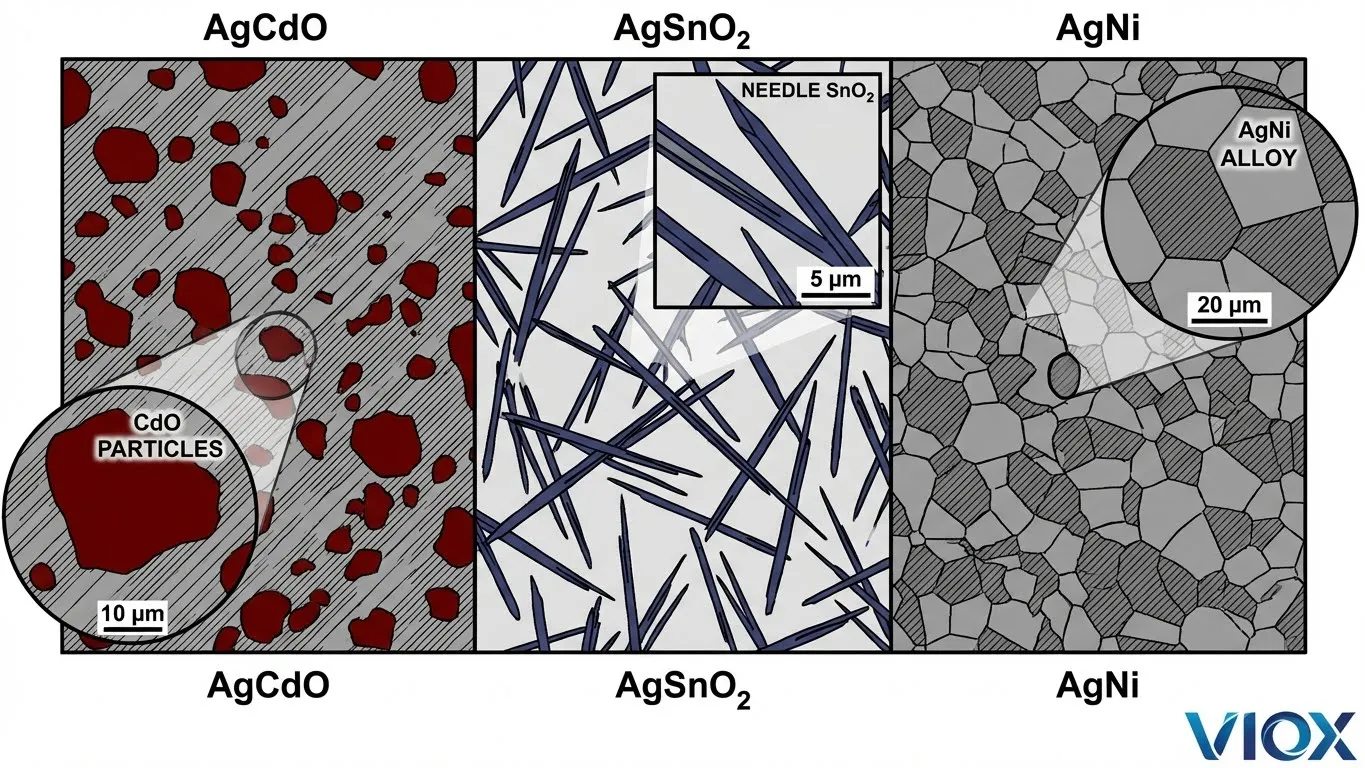

Silver Cadmium Oxide ประกอบด้วยเงิน 85-90% โดยมีอนุภาคแคดเมียมออกไซด์ (CdO) 10-15% กระจายอยู่ทั่วเมทริกซ์เงิน วัสดุนี้ผลิตขึ้นโดยใช้ผงโลหะวิทยา โดยการผสมผงเงินและแคดเมียมออกไซด์ที่บดละเอียด อัดแน่นภายใต้แรงดันสูง และเผาผนึกที่อุณหภูมิสูง.

อนุภาคแคดเมียมออกไซด์ให้คุณสมบัติในการดับอาร์คที่ยอดเยี่ยม ในขณะที่เมทริกซ์เงินยังคงรักษาการนำไฟฟ้าที่ดีเยี่ยม ซึ่งเป็นการผสมผสานที่ทำให้ AgCdO เป็น “วัสดุหน้าสัมผัสสากล” มาเกือบ 50 ปี.

ลักษณะการทำงาน

AgCdO ให้ประสิทธิภาพที่โดดเด่นในหลายเมตริก:

- การนำไฟฟ้า: 80-85% IACS

- ความต้านทานการสัมผัส: ต่ำสุดและเสถียรที่สุดในบรรดาวัสดุทั้งหมด (โดยทั่วไป 20-40 μΩ)

- ความต้านทานการสึกกร่อนจากอาร์ค: ยอดเยี่ยมในช่วง 50-3000A

- ความต้านทานการเชื่อมติด: ประสิทธิภาพที่เหนือกว่าภายใต้กระแสไหลเข้าสูง

- การถ่ายโอนวัสดุ: น้อยที่สุดภายใต้สภาวะ AC และ DC

- อายุการใช้งาน: อายุการใช้งานที่ยาวนานที่สุดในการใช้งานกระแสปานกลางถึงสูง

คุณสมบัติการทำความสะอาดตัวเองของวัสดุระหว่างการสลับช่วยรักษาความต้านทานหน้าสัมผัสต่ำตลอดอายุการใช้งาน และการนำความร้อนที่ดีเยี่ยมจะกระจายความร้อนได้อย่างมีประสิทธิภาพ.

การใช้งานและความโดดเด่นในอดีต

AgCdO กลายเป็นวัสดุที่โดดเด่นใน:

- คอนแทคเตอร์กำลังปานกลางถึงสูง (50A-1000A+)

- การใช้งานควบคุมมอเตอร์ที่มีหน้าที่ AC-4 รุนแรง (การเสียบปลั๊ก, การเขย่า)

- การสลับกระแสไหลเข้าสูง (หลอดไฟ, หม้อแปลง, ตัวเก็บประจุ)

- ระบบควบคุมรถไฟและการลาก

- เซอร์กิตเบรกเกอร์อุตสาหกรรม

ความน่าเชื่อถือภายใต้สภาวะโหลดที่หลากหลายและอายุการใช้งานที่ยาวนานทำให้ต้นทุนวัสดุสูงขึ้นเมื่อเทียบกับทางเลือกอื่น.

ข้อจำกัดด้านกฎระเบียบและการเลิกใช้

ข้อกำหนด RoHS (Restriction of Hazardous Substances) Directive 2011/65/EU ของสหภาพยุโรปและการแก้ไขเพิ่มเติมในภายหลัง จัดประเภทแคดเมียมเป็นโลหะหนักที่เป็นพิษเนื่องจาก:

- การสะสมทางชีวภาพในสิ่งมีชีวิต

- คุณสมบัติก่อมะเร็ง

- ความคงทนในสิ่งแวดล้อม

- ความเสียหายต่อไตและกระดูกจากการสัมผัส

กำหนดเวลาที่สำคัญ: ข้อยกเว้น RoHS สำหรับหน้าสัมผัสทางไฟฟ้าจะหมดอายุในเดือนกรกฎาคม 2025 ซึ่งห้ามใช้ AgCdO ในอุปกรณ์ใหม่ที่ขายในสหภาพยุโรป มีกฎระเบียบที่คล้ายกันในจีน ญี่ปุ่น และเขตอำนาจศาลอื่นๆ ผู้ผลิตรายใหญ่หยุดการผลิต AgCdO ในปี 2023-2024 โดยสินค้าคงคลังที่มีอยู่ลดลงอย่างรวดเร็ว.

Silver Tin Oxide (AgSnO₂): ทางเลือกที่เป็นมิตรต่อสิ่งแวดล้อม

องค์ประกอบและการผลิต

Silver Tin Oxide ประกอบด้วยเงิน 85-90% โดยมีอนุภาคดีบุกออกไซด์ (SnO₂) 10-15% แตกต่างจาก AgCdO ตรงที่กระบวนการผลิตส่งผลต่อประสิทธิภาพอย่างมาก:

วิธีการผงโลหะวิทยา: ผงเงินและดีบุกออกไซด์ถูกผสม อัดแน่น และเผาผนึก การบด SnO₂ ให้ละเอียดเป็นพิเศษเป็นอนุภาคขนาดต่ำกว่าไมครอนและการกระจายอย่างสม่ำเสมอทั่วเมทริกซ์เงินต้องมีการควบคุมกระบวนการอย่างพิถีพิถัน วัสดุ AgSnO₂ ในยุคแรกๆ ประสบปัญหาคุณภาพที่ไม่สอดคล้องกัน แต่เทคนิคการผลิตที่ทันสมัยในปัจจุบันให้ประสิทธิภาพที่เชื่อถือได้.

วิธีการออกซิเดชั่นภายใน: แท่งโลหะผสมเงิน-ดีบุกถูกให้ความร้อนในบรรยากาศที่อุดมด้วยออกซิเจน ทำให้ดีบุกออกซิไดซ์ภายในขณะที่ยังคงกระจายตัวอยู่ในเมทริกซ์เงิน กระบวนการนี้สร้างโครงสร้าง SnO₂ รูปเข็มละเอียดที่ช่วยเพิ่มความต้านทานการสึกกร่อนจากอาร์ค.

กระบวนการอัดรีด: หลังจากการอัดผงหรือการออกซิเดชันภายใน วัสดุจะถูกอัดขึ้นรูปเป็นลวดหรือแผ่น ซึ่งจะเพิ่มความหนาแน่นและปรับปรุงคุณสมบัติทางกล.

ลักษณะการทำงาน

ประสิทธิภาพของ AgSnO₂ มีการพัฒนาอย่างมาก:

- การนำไฟฟ้า: 75-82% IACS (ต่ำกว่า AgCdO เล็กน้อย)

- ความต้านทานการสัมผัส: สูงกว่า AgCdO ในช่วงแรก เสถียรเมื่อใช้งาน (โดยทั่วไป 40-80 μΩ)

- ความต้านทานการสึกกร่อนจากอาร์ค: ยอดเยี่ยม โดยเฉพาะในช่วง 500-3000A ซึ่งมักจะสูงกว่า AgCdO

- ความต้านทานการเชื่อมติด: เหนือกว่า AgCdO ภายใต้โหลดแบบ capacitive และหลอดไฟ

- การถ่ายโอนวัสดุ: ต่ำกว่า AgCdO ในการใช้งาน DC

- ความแข็ง: แข็งกว่า AgCdO 15-20% (95-105 HV เทียบกับ 80-85 HV)

การเพิ่มประสิทธิภาพด้วยสารเติมแต่ง

สูตร AgSnO₂ สมัยใหม่ประกอบด้วยสารเติมแต่งที่ช่วยเพิ่มประสิทธิภาพ:

อินเดียมออกไซด์ (In₂O₃): การเติม In₂O₃ 2-4% จะสร้างวัสดุ AgSnO₂In₂O₃ ที่มี:

- ความต้านทานที่เพิ่มขึ้นต่อกระแสไหลเข้าสูง

- การกระจายตัวของวัสดุที่ดีขึ้น (โครงสร้างเข็มที่ละเอียดกว่า)

- ประสิทธิภาพที่ดีขึ้นภายใต้วงจรการทำงาน AC-4

- อัตราการถ่ายโอนวัสดุที่ต่ำกว่า

ธาตุหายาก: ซีเรียม แลนทานัม และธาตุหายากอื่นๆ ช่วยปรับปรุง:

- ความหนืดของบ่อเงินหลอมเหลวระหว่างการอาร์ค

- การแขวนลอยของอนุภาคออกไซด์ ป้องกันการสะสมบนพื้นผิว

- คุณสมบัติทางกลและการบำรุงรักษาแรงสัมผัส

สารเติมแต่งอื่นๆ: บิสมัท พลวง และสารประกอบที่เป็นกรรมสิทธิ์ ช่วยเพิ่มประสิทธิภาพลักษณะเฉพาะ.

เหตุใด AgSnO₂ จึงนำหน้าการเปลี่ยน AgCdO

AgSnO₂ ได้ทำการเปลี่ยน AgCdO ในตลาดยุโรปและอเมริกาเหนือสำหรับการใช้งานส่วนใหญ่:

- ไม่เป็นพิษและเป็นมิตรต่อสิ่งแวดล้อม

- เป็นไปตามข้อกำหนด RoHS และ WEEE

- ประสิทธิภาพเทียบเท่าหรือเหนือกว่าในการใช้งาน 80%

- มีจำหน่ายจากผู้ผลิตรายใหญ่ทุกราย

- ราคาที่แข่งขันได้เมื่อมีการขยายขนาดการผลิต

วัสดุนี้มีความโดดเด่นเป็นพิเศษในคอนแทคเตอร์ AC กระแสสูง ซึ่งความต้านทานการกัดกร่อนจากอาร์คที่เหนือกว่าที่ 500A+ ช่วยให้อายุการใช้งานยาวนานกว่า AgCdO.

ข้อจำกัด

AgSnO₂ เผชิญกับความท้าทายใน:

- การใช้งานกระแสไฟต่ำ (<5A) ที่ความไม่เสถียรของความต้านทานการสัมผัสส่งผลต่อความสมบูรณ์ของสัญญาณ

- การใช้งานการบิน DC เฉพาะที่ต้องการความต้านทานการสัมผัสที่เสถียรเป็นพิเศษ

- การใช้งานที่มีรอบการสลับที่ถี่มาก ซึ่งความแข็งที่สูงขึ้นจะเพิ่มการสึกหรอทางกล

เงินนิกเกิล (AgNi): ม้าใช้งานที่ประหยัด

องค์ประกอบและคุณสมบัติ

เงินนิกเกิลเป็นโลหะผสมที่แท้จริง (ไม่ใช่สารประกอบ) ที่มีเงิน 85-90% กับนิกเกิล 10-15% องค์ประกอบที่พบบ่อยที่สุดคือ AgNi10 (Ag 90%, Ni 10%) ต่างจากวัสดุออกไซด์ของโลหะ AgNi ผลิตขึ้นโดยใช้เทคนิคการผสมแบบดั้งเดิม โดยการหลอมเงินและนิกเกิลเข้าด้วยกันเพื่อสร้างวัสดุที่เป็นเนื้อเดียวกัน.

ปริมาณนิกเกิลทำให้เงินแข็งตัวทางกล เพิ่มความต้านทานการกัดกร่อน ในขณะที่ยังคงรักษาการนำไฟฟ้าที่ดีเยี่ยม AgNi ถูกนำมาใช้ในหน้าสัมผัสทางไฟฟ้ามานานหลายทศวรรษ และยังคงเป็นวัสดุสัมผัสที่มีส่วนประกอบหลักเป็นเงินที่ประหยัดที่สุด.

ลักษณะการทำงาน

AgNi ให้ประสิทธิภาพที่เชื่อถือได้ในการใช้งานที่เหมาะสม:

- การนำไฟฟ้า: 85-90% IACS (สูงสุดในบรรดาวัสดุทั้งสาม)

- ความต้านทานการสัมผัส: ต่ำและเสถียรมาก (โดยทั่วไป 15-30 μΩ)

- ความต้านทานการสึกกร่อนจากอาร์ค: ดีภายใต้โหลดเบาถึงปานกลาง (<100A)

- ความต้านทานการเชื่อมติด: ต่ำกว่า AgCdO หรือ AgSnO₂ ภายใต้สภาวะกระแสไหลเข้าสูง

- การถ่ายโอนวัสดุ: สูงกว่าวัสดุอื่นๆ โดยเฉพาะอย่างยิ่งภายใต้โหลดแบบเหนี่ยวนำ

- ความแข็ง: ปานกลาง (65-75 HV)

- ค่าใช้จ่าย: ต้นทุนวัสดุต่ำกว่า AgSnO₂ 30-40%

การใช้งานและกรณีการใช้งานที่เหมาะสมที่สุด

AgNi มีความโดดเด่นใน:

- คอนแทคเตอร์สำหรับงานเบาถึงปานกลาง (5A-50A)

- รีเลย์เอนกประสงค์

- การใช้งานที่อยู่อาศัยและเชิงพาณิชย์เบา

- รีเลย์และสวิตช์เสริมสำหรับยานยนต์

- เทอร์โมสตัทและตัวควบคุมอุณหภูมิ

- การใช้งานกระแสไหลเข้าต่ำ

- การใช้งานที่คำนึงถึงต้นทุนที่ต้องการความน่าเชื่อถือ

วัสดุนี้ให้ความคุ้มค่าที่ยอดเยี่ยมในที่ที่พลังงานอาร์คอยู่ในระดับปานกลางและไม่มีกระแสไหลเข้าสูงมาก.

ข้อจำกัด

AgNi ไม่เหมาะสำหรับ:

- การใช้งานกระแสสูง (>100A ต่อเนื่อง)

- การใช้งานสตาร์ทมอเตอร์ที่มีหน้าที่ AC-4 รุนแรง

- โหลดกระแสไหลเข้าสูง (แบงค์คาปาซิเตอร์ หม้อแปลงไฟฟ้า หลอดไส้)

- การใช้งานที่ต้องการความต้านทานการเชื่อมสูงสุด

- ข้อกำหนดอายุการใช้งานทางไฟฟ้าที่ยาวนานภายใต้โหลดที่ยากลำบาก

ที่กระแสไฟที่สูงขึ้นและมีโหลดที่ยากลำบาก AgNi จะประสบกับการกัดกร่อนอย่างรวดเร็ว การถ่ายโอนวัสดุ และแนวโน้มการเชื่อมที่เพิ่มขึ้น การประหยัดต้นทุนจะหายไปเมื่อจำเป็นต้องเปลี่ยนก่อนเวลาอันควร.

เมื่อใดควรเลือก AgNi เทียบกับ AgSnO₂

เลือก AgNi เมื่อ:

- พิกัดกระแส ≤50A ต่อเนื่อง

- โหลดตัวต้านทานหรือโหลดเหนี่ยวนำขนาดเล็ก

- ความถี่ในการสับสวิตช์ต่ำถึงปานกลาง (<10 ครั้ง/ชั่วโมง)

- การเพิ่มประสิทธิภาพด้านต้นทุนเป็นสิ่งสำคัญ

- อายุการใช้งานสั้นถึงปานกลางยอมรับได้ (5-8 ปี)

เลือก AgSnO₂ เมื่อ:

- พิกัดกระแส >50A หรือกระแสไหลเข้าสูงสุด >200A

- มอเตอร์เหนี่ยวนำ, หม้อแปลงไฟฟ้า หรือโหลดแบบ capacitive

- ความถี่ในการสับสวิตช์สูง หรือรอบการทำงาน AC-4

- ต้องการอายุการใช้งานสูงสุด (10-15+ ปี)

- การปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อมเป็นสิ่งจำเป็น

การเปรียบเทียบวัสดุอย่างครอบคลุม

คุณสมบัติทางกายภาพและทางไฟฟ้า

| คุณสมบัติ | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| การนำไฟฟ้า | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| การนำความร้อน | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| ความแข็ง (HV) | 80-85 | 95-105 | 65-75 |

| ความหนาแน่น | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| จุดหลอมเหลว | 960°C (ฐาน Ag) | 960°C (ฐาน Ag) | 960°C (ฐาน Ag) |

| ความต้านทานการสัมผัส | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| อัตราการสึกกร่อนจากอาร์ค (mg/1000 ครั้ง) | 2-4 | 2-5 | 4-8 |

| ต้นทุนวัสดุ (โดยเปรียบเทียบ) | สูง (กำลังจะเลิกใช้) | ปานกลาง-สูง | ต่ำ-ปานกลาง |

| สถานะด้านสิ่งแวดล้อม | ❌ ห้ามใช้ปี 2025 | ✅ เป็นไปตามข้อกำหนด RoHS | ✅ เป็นไปตามข้อกำหนด RoHS |

ประสิทธิภาพตามประเภทโหลด

| เรียกประเภท | พิกัด AgCdO | พิกัด AgSnO₂ | พิกัด AgNi | วัสดุที่แนะนำ |

|---|---|---|---|---|

| ตัวต้านทาน (เครื่องทำความร้อน, หลอดไส้) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ หรือ AgNi (ขึ้นอยู่กับกระแส) |

| เหนี่ยวนำ AC-3 (มอเตอร์สตาร์ทปกติ) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| เหนี่ยวนำ AC-4 (มอเตอร์เสียบปลั๊ก/กระตุก) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO ดีที่สุดในอดีต) |

| Capacitive (PFC, บัลลาสต์หลอดไฟ) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| กระแสไหลเข้าสูง (หม้อแปลง, หลอดไฟ) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| กระแสต่ำ (<5A สัญญาณ/ควบคุม) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| การตัดต่อ DC (แบตเตอรี่, โซลาร์เซลล์) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

เมทริกซ์ความเหมาะสมในการใช้งาน

| โปรแกรม | ช่วงกระแสไฟฟ้า | วัสดุที่ดีที่สุดปี 2026+ | ทางเลือก | บันทึกย่อ |

|---|---|---|---|---|

| คอนแทคเตอร์ HVAC | 20-100A | AgSnO₂ | AgNi (<40A) | กระแสไหลเข้าสูงจากคอมเพรสเซอร์ |

| การควบคุมมอเตอร์ (AC-3) | 50-500A | AgSnO₂ | — | การสตาร์ทมอเตอร์มาตรฐาน |

| การควบคุมมอเตอร์ (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | งานหนัก, การเสียบปลั๊ก |

| รีเลย์กำลัง | 10-50A | AgNi | AgSnO₂ (>30A) | ความสมดุลระหว่างต้นทุนและประสิทธิภาพ |

| เบรกเกอร์ | 16-1000A | AgSnO₂ | — | การขัดขวางอาร์กมีความสำคัญ |

| รีเลย์ยานยนต์ | 10-50A | AgNi | AgSnO₂ (กระแสสูง) | อ่อนไหวต่อต้นทุน |

| คอนแทคเตอร์ DC พลังงานแสงอาทิตย์ | 50-1000A | AgSnO₂ | — | การทำลายอาร์ก DC, อายุการใช้งานยาวนาน |

| คอนแทคเตอร์แสงสว่าง | 20-200A | AgSnO₂ | — | กระแสไหลเข้าสูง |

| การถ่ายโอนเครื่องกำเนิดไฟฟ้า | 100-1000A | AgSnO₂ + In₂O₃ | — | ความน่าเชื่อถือมีความสำคัญ |

ข้อแลกเปลี่ยนระหว่างต้นทุนและประสิทธิภาพ

| ปัจจั | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| ต้นทุนวัสดุต่อหน้าสัมผัส | $$$ | $$-$$$ | $$$-$$$$ | $ |

| ความซับซ้อนในการผลิต | ปานกลาง | สูง | สูง | ต่ำ |

| อายุการใช้งาน (ปี, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| ความพร้อมในการเปลี่ยน | ❌ หมดไป | ✅ ยอดเยี่ยม | ✅ ดี | ✅ ยอดเยี่ยม |

| จำเป็นต้องมีการเปลี่ยนแปลงการออกแบบ | — | เล็กน้อย-ปานกลาง | เล็กน้อย-ปานกลาง | เล็กน้อย |

| ต้นทุนรวมในการเป็นเจ้าของ (10 ปี) | N/A (ไม่พร้อมใช้งาน) | $$ | $$-$$$ | $ |

| ความน่าเชื่อถือของประสิทธิภาพ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

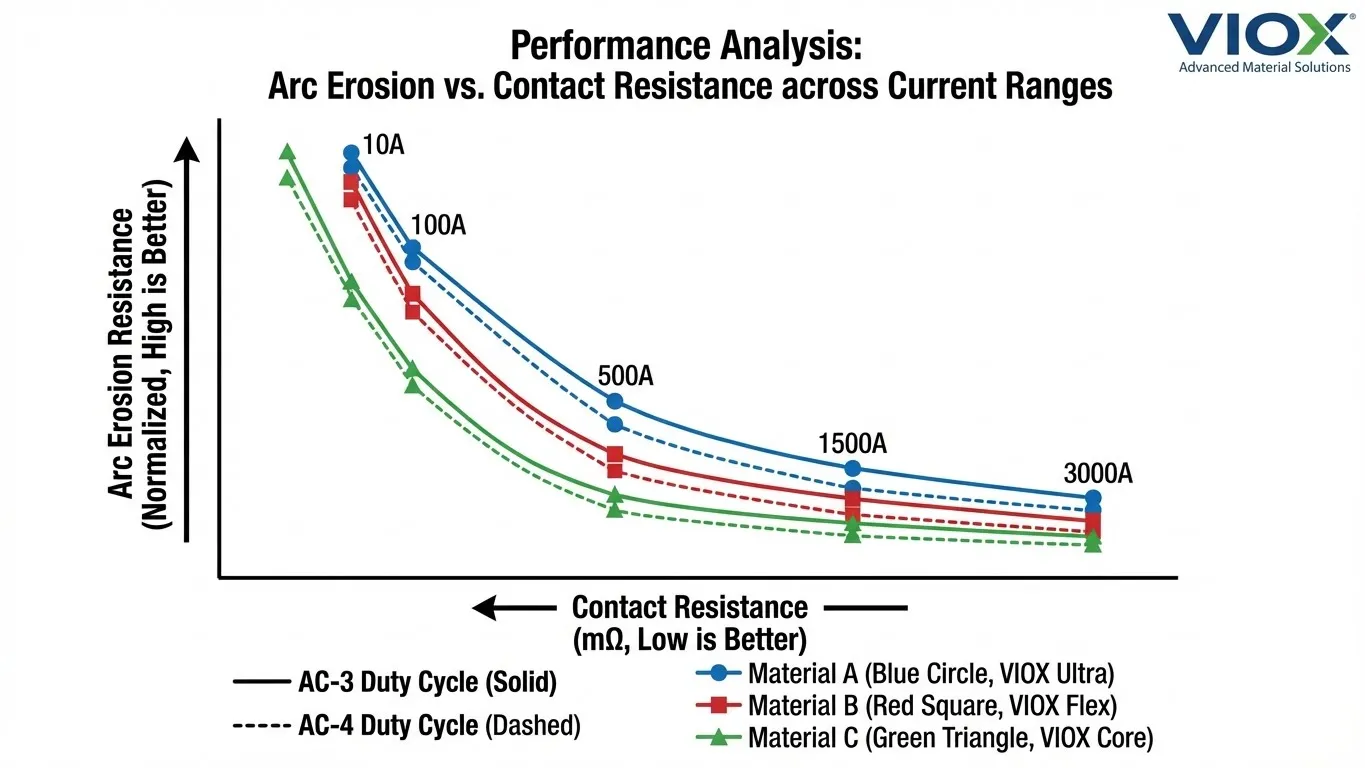

การวิเคราะห์ประสิทธิภาพเฉพาะโหลด

ลักษณะการสลับ AC เทียบกับ DC

การสลับ AC: วัสดุทั้งสามชนิดทำงานได้ดีภายใต้สภาวะ AC ที่กระแสไฟฟ้าข้ามศูนย์โดยธรรมชาติสองครั้งต่อรอบ ซึ่งจะดับอาร์ก AgSnO₂ แสดงให้เห็นถึงข้อได้เปรียบโดยเฉพาะอย่างยิ่งที่กระแสสูง (>500A) โดยมีการถ่ายโอนวัสดุที่ต่ำกว่าและการขัดขวางอาร์กที่เหนือกว่า.

การสลับ DC: มีความต้องการมากกว่าเนื่องจากไม่มีการข้ามศูนย์ AgSnO₂ แสดงให้เห็นถึงประสิทธิภาพที่เหนือกว่าด้วย:

- อัตราการถ่ายโอนวัสดุที่ต่ำกว่า AgCdO

- ความสามารถในการขัดขวางอาร์กที่ดีกว่า

- ความต้านทานการสัมผัสที่เสถียรกว่าตลอดอายุการใช้งาน

- AgNi ประสบปัญหาการกัดกร่อนและการถ่ายโอนวัสดุที่สูงขึ้นในการใช้งาน DC >50A

ประสิทธิภาพโหลดความต้านทาน

โหลดความต้านทานบริสุทธิ์ (เครื่องทำความร้อน, หลอดไส้) นำเสนอความต้องการในการสลับปานกลาง วัสดุทั้งหมดทำงานได้อย่างเพียงพอ โดยมีการเลือกโดยพิจารณาจากพิกัดกระแสเป็นหลัก:

- <50A: AgNi มอบโซลูชันที่ประหยัด

- 50-200A: ตัวเลือกมาตรฐาน AgSnO₂

- >200A: AgSnO₂ พร้อมสารเติมแต่งเพื่ออายุการใช้งานที่ยาวนานขึ้น

ประสิทธิภาพโหลดเหนี่ยวนำ

หน้าที่ AC-3 (การสตาร์ทมอเตอร์ปกติ): กระแสไหลเข้าปานกลาง (5-7 เท่าของพิกัด) ทั้ง AgSnO₂ และ AgCdO ทำงานได้ดีเยี่ยม โดย AgSnO₂ เป็นตัวเลือกมาตรฐานในปัจจุบัน AgNi เหมาะสมสำหรับกระแส <40A เท่านั้น.

หน้าที่ AC-4 (Plugging, Jogging, Reversing): สภาวะที่รุนแรงด้วยกระแสไหลเข้าสูงบ่อยครั้ง AgCdO ในอดีตดีที่สุด แต่สูตร AgSnO₂In₂O₃ ที่ทันสมัยให้ประสิทธิภาพที่เทียบเคียงได้:

- อัตราการกัดกร่อนจากอาร์กภายใน 10-15% ของ AgCdO

- อายุการใช้งาน 90-100% ของ AgCdO ในคอนแทคเตอร์ที่ออกแบบมาอย่างเหมาะสม

- AgNi ไม่เหมาะสม—การกัดกร่อนอย่างรวดเร็วและความเสี่ยงในการเชื่อม

ประสิทธิภาพโหลดประจุ

การสลับตัวเก็บประจุ (การแก้ไขตัวประกอบกำลัง, ไดรเวอร์ LED) สร้างกระแสไหลเข้าสูงสุดที่สูงมาก (20-40 เท่าของพิกัด) ในช่วงเวลาสั้นๆ (<1ms) นี่แสดงถึงความเค้นสัมผัสที่รุนแรงที่สุด.

การจัดอันดับประสิทธิภาพ: AgSnO₂ > AgCdO > AgNi

ความต้านทานการเชื่อมที่เหนือกว่าของ AgSnO₂ ภายใต้โหลดประจุทำให้เป็นวัสดุที่ต้องการ โดยมักจะมีอายุการใช้งานยาวนานกว่า AgCdO ในการใช้งานที่ทันสมัย อนุภาค SnO₂ ที่แข็งจะป้องกันการเสียรูปของพื้นผิวสัมผัสระหว่างกระแสสูงสุด.

การใช้งานกระแสไหลเข้าสูง

การเหนี่ยวนำแม่เหล็กของหม้อแปลง, หลอดไส้แบบขดลวดเย็น, และการสตาร์ทมอเตอร์แบบโรเตอร์ล็อค ทำให้เกิดกระแสไหลเข้าสูง 8-15 เท่าของกระแสปกติ AgSnO₂ มีคุณสมบัติเด่นเนื่องจาก:

- ความแข็งเชิงกลสูง ป้องกันการเคลื่อนที่ของพื้นผิว

- การดับอาร์กที่ดีเยี่ยมจากอนุภาค SnO₂

- ความต้านทานต่อการเชื่อมติดของหน้าสัมผัสระหว่างการกระเด้ง

ไม่ควรใช้ AgNi ในกรณีที่กระแสไหลเข้าเกิน 10 เท่าของกระแสต่อเนื่องปกติ ความเสี่ยงในการเชื่อมติดเป็นสิ่งที่ยอมรับไม่ได้.

การใช้งานกระแสต่ำ

วงจรสัญญาณ, วงจรควบคุม, และหน้าสัมผัสเสริม (<5A) มีความท้าทายเฉพาะตัว ความเสถียรของความต้านทานหน้าสัมผัสและสัญญาณรบกวนทางไฟฟ้ามีความสำคัญอย่างยิ่ง:

การจัดอันดับวัสดุ: AgNi > AgCdO > AgSnO₂

ความต้านทานหน้าสัมผัสที่สูงกว่าและไม่เสถียรของ AgSnO₂ ในการใช้งานกระแสต่ำ สามารถทำให้เกิดปัญหาความสมบูรณ์ของสัญญาณและแรงดันไฟฟ้าตกที่สูงขึ้น ความต้านทานที่ต่ำและเสถียรของ AgNi และคุณสมบัติการทำความสะอาดตัวเอง ทำให้เหมาะสำหรับการใช้งานเหล่านี้.

เมทริกซ์การตัดสินใจเลือกวัสดุ

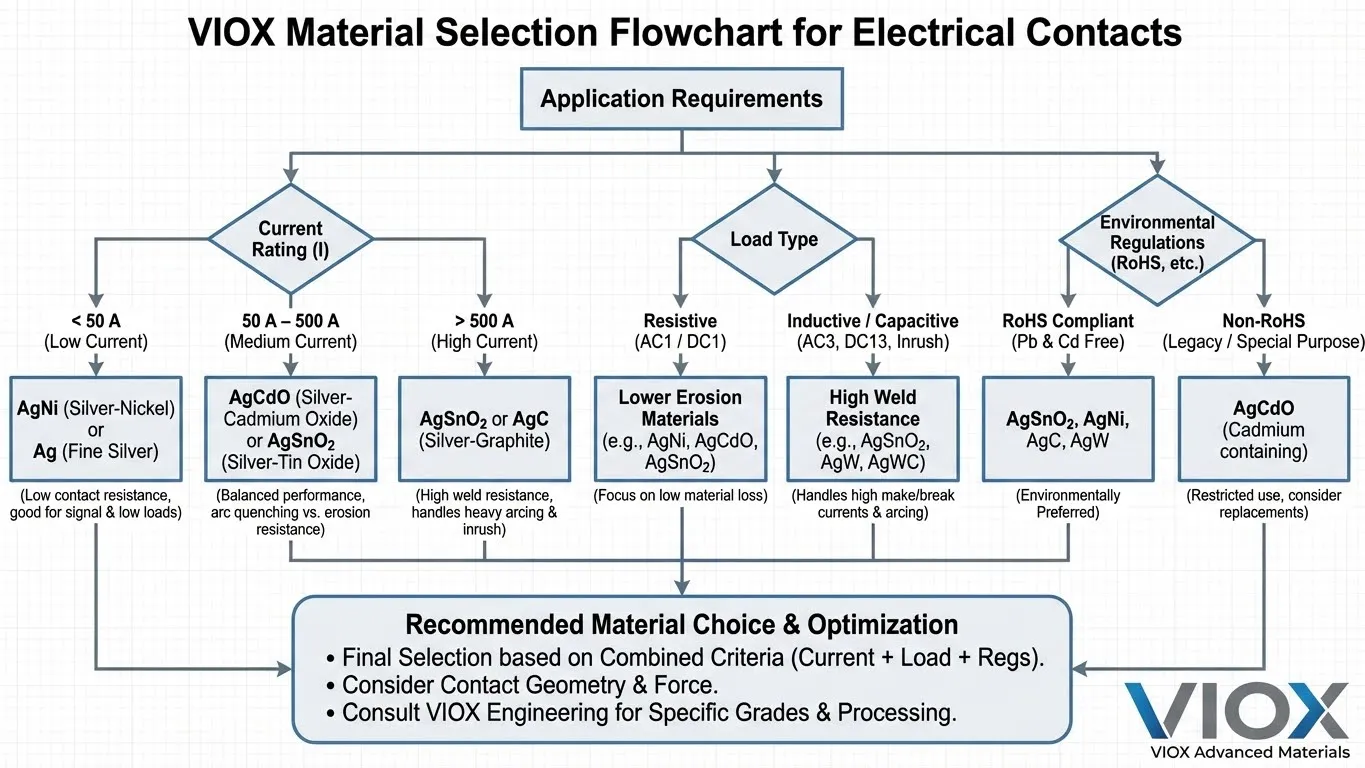

ขั้นตอนที่ 1: การตรวจสอบการปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม

- ต้องการการปฏิบัติตามข้อกำหนด RoHS หรือการผลิตหลังปี 2025 หรือไม่? → กำจัด AgCdO

ขั้นตอนที่ 2: การประเมินพิกัดกระแส

- ≤50A ต่อเนื่อง, <200A พีค → AgNi สามารถใช้งานได้, ดำเนินการต่อในขั้นตอนที่ 3

- >50A ต่อเนื่อง หรือ >200A พีค → ต้องใช้ AgSnO₂, ดำเนินการต่อในขั้นตอนที่ 4

ขั้นตอนที่ 3: การรับรองคุณสมบัติ AgNi (ถ้ามี)

- ประเภทโหลด: ตัวต้านทานหรือเหนี่ยวนำไฟฟ้าเล็กน้อย → AgNi เหมาะสม ✓

- ประเภทโหลด: มอเตอร์ (AC-3/AC-4), ความจุไฟฟ้า, กระแสไหลเข้าสูง → ต้องใช้ AgSnO₂

- ความถี่ในการสวิตช์: <10 ครั้ง/ชั่วโมง → AgNi เหมาะสม ✓

- ความถี่ในการสวิตช์: >10 ครั้ง/ชั่วโมง → ควรเลือกใช้ AgSnO₂

- ข้อกำหนดอายุการใช้งาน: 5-8 ปี → AgNi ยอมรับได้ ✓

- ข้อกำหนดอายุการใช้งาน: >10 ปี → ต้องใช้ AgSnO₂

ขั้นตอนที่ 4: ข้อกำหนดเฉพาะของ AgSnO₂

- การควบคุมมอเตอร์ AC-3 มาตรฐาน, โหลดตัวต้านทาน → สูตรมาตรฐาน AgSnO₂

- หน้าที่ AC-4, กระแสไหลเข้าสูง, โหลดความจุไฟฟ้า → สูตร AgSnO₂In₂O₃

- คอนแทคเตอร์ DC, การใช้งานพลังงานแสงอาทิตย์ → AgSnO₂ ที่มีสารเติมแต่ง

- การใช้งานที่สำคัญ, ความน่าเชื่อถือสูงสุด → AgSnO₂In₂O₃ + ธาตุหายาก

ขั้นตอนที่ 5: การเพิ่มประสิทธิภาพด้านต้นทุน

- คำนวณต้นทุนรวมในการเป็นเจ้าของ รวมถึงอายุการใช้งานและความถี่ในการเปลี่ยน

- สำหรับการใช้งานที่มีความไวต่อต้นทุนและใช้งานเบา ซึ่งเป็นไปตามเกณฑ์ AgNi ทั้งหมด AgNi ให้การประหยัดต้นทุนวัสดุ 30-40%

- สำหรับการใช้งานที่สำคัญ อายุการใช้งานที่ยาวนานขึ้นและความน่าเชื่อถือที่เหนือกว่าของ AgSnO₂ ทำให้ต้นทุนเริ่มต้นที่สูงขึ้นมีความสมเหตุสมผล

กระบวนการผลิต

กระบวนการผงโลหะวิทยา

วิธีการผลิตที่โดดเด่นสำหรับ AgSnO₂ และ AgCdO:

- การเตรียมผง: ผงเงินและโลหะออกไซด์ถูกบดให้มีขนาดอนุภาคที่แม่นยำ (0.5-5 ไมครอนสำหรับออกไซด์)

- การผสม: ผงถูกผสมในบรรยากาศควบคุมเพื่อให้แน่ใจว่ามีการกระจายตัวอย่างสม่ำเสมอ

- การอัด: ส่วนผสมถูกกดภายใต้แรงดันสูง (200-800 MPa) เพื่อสร้างชิ้นส่วนอัด “สีเขียว”

- การเผาผนึก: การให้ความร้อนที่ 650-850°C ในบรรยากาศควบคุม ทำให้อนุภาคเงินยึดติดกันในขณะที่ออกไซด์ยังคงกระจายตัวอยู่

- การปรับขนาด/การตัดเฉือน: การขึ้นรูปขั้นสุดท้ายให้ได้ขนาดที่แม่นยำ

การควบคุมคุณภาพของการกระจายขนาดอนุภาคและความสม่ำเสมอของการผสม มีผลกระทบอย่างมากต่อคุณสมบัติทางไฟฟ้า ปัญหา AgSnO₂ ในช่วงแรกที่ไม่สอดคล้องกันมีสาเหตุมาจากการควบคุมกระบวนการที่ไม่เพียงพอ.

วิธีการออกซิเดชั่นภายใน

กระบวนการทางเลือกที่ผลิตการกระจายตัวของออกไซด์อย่างละเอียด:

- การสร้างโลหะผสม: เงินและดีบุกถูกหลอมรวมกันเป็นโลหะผสม Ag-Sn

- การขึ้นรูป: โลหะผสมถูกหล่อหรืออัดขึ้นรูปเป็นลวด/แผ่น

- การอบชุบด้วยความร้อน: การสัมผัสกับบรรยากาศที่อุดมด้วยออกซิเจนที่ 700-900°C

- การเกิดออกซิเดชัน: ดีบุกแพร่กระจายไปยังพื้นผิวและออกซิไดซ์ สร้างอนุภาค SnO₂ ภายใน

- การระบายความร้อน/การตกแต่งขั้นสุดท้าย: การระบายความร้อนแบบควบคุมและการขึ้นรูปขั้นสุดท้าย

การเกิดออกซิเดชันภายในสร้างโครงสร้าง SnO₂ รูปเข็มที่เป็นเอกลักษณ์ ซึ่งให้ความต้านทานต่อการกัดกร่อนจากอาร์กที่ดีเยี่ยม กระบวนการนี้ต้องมีการควบคุมอุณหภูมิและออกซิเจนที่แม่นยำเพื่อให้ได้ความลึกของการเกิดออกซิเดชันที่สม่ำเสมอ.

การอัดขึ้นรูปและการประมวลผลทุติยภูมิ

หลังจากผงอัดแน่นหรือการเกิดออกซิเดชันภายใน วัสดุจะผ่านกระบวนการ:

- การอัดขึ้นรูปร้อนหรือเย็น เพื่อให้ได้ความหนาแน่นที่สูงขึ้น (>98% ทางทฤษฎี)

- การดึงลวด สำหรับการผลิตหมุดย้ำและปลายสัมผัส

- การรีด สำหรับแถบสัมผัสและผลิตภัณฑ์แผ่น

- การเคลือบชั้นบัดกรี สำหรับหน้าสัมผัสไบเมทัล (โลหะผสม Ag ยึดติดกับแผ่นทองแดง)

แนวโน้มในอนาคตของวัสดุสัมผัส

ซิลเวอร์ซิงค์ออกไซด์ (AgZnO)

AgZnO เกิดขึ้นเป็นทางเลือกที่ประหยัดกว่า AgCdO สำหรับการใช้งานเฉพาะ:

- ต้นทุนวัสดุต่ำกว่า AgSnO₂ (ลดลง 15-20%)

- ความต้านทานการเชื่อมที่ดีและคุณสมบัติการกัดกร่อนจากอาร์ก

- ความต้านทานการสัมผัสสูงกว่า AgSnO₂ (จำกัดการใช้งาน)

- เหมาะสำหรับคอนแทคเตอร์กระแสปานกลางที่การเพิ่มประสิทธิภาพด้านต้นทุนเป็นสิ่งสำคัญ

การนำไปใช้ในปัจจุบันยังคงมีจำกัดเนื่องจากผลการดำเนินงานที่ได้รับการพิสูจน์แล้วของ AgSnO₂.

การประยุกต์ใช้นาโนเทคโนโลยี

การวิจัยมุ่งเน้นไปที่การกระจายตัวของอนุภาคออกไซด์ขนาดนาโน:

- อนุภาค SnO₂ ขนาดต่ำกว่า 100 นาโนเมตรสร้างการกระจายตัวที่สม่ำเสมอมากขึ้น

- คุณสมบัติทางกลที่ได้รับการปรับปรุงจากผลกระทบของขอบเกรน

- การดับอาร์กที่ดีขึ้นจากพื้นที่ผิวอนุภาคที่สูงขึ้น

- ศักยภาพในการลดปริมาณเงิน (ประหยัดต้นทุน) ในขณะที่ยังคงประสิทธิภาพไว้

VIOX ร่วมมือกับสถาบันวิจัยวัสดุในการพัฒนาวัสดุสัมผัสนาโนที่ได้รับการปรับปรุงรุ่นต่อไป.

การเพิ่มประสิทธิภาพแรร์เอิร์ธและสารเจือปน

การพัฒนาสูตรสารเติมแต่งที่เป็นกรรมสิทธิ์อย่างต่อเนื่อง:

- การเติมซีเรียม แลนทานัม อิตเทรียม สำหรับคุณสมบัติเฉพาะ

- สารเจือปนบิสมัท พลวง ลดความต้านทานการสัมผัส

- สูตรหลายองค์ประกอบที่ปรับให้เหมาะสมสำหรับรอบการทำงานเฉพาะ

- วัสดุที่กำหนดเองสำหรับสภาพแวดล้อมที่รุนแรง (ที่สูง ใต้น้ำ ทนความเย็นจัด)

โซลูชันวัสดุสัมผัส VIOX

VIOX Electric ผลิต คอนแทคเตอร์ไฟฟ้ากระแสสลับ แล้ว คอนแทคเตอร์แบบโมดูลาร์ ด้วยวัสดุสัมผัสที่ปรับให้เหมาะสมสำหรับการใช้งานที่หลากหลาย.

ข้อมูลจำเพาะผลิตภัณฑ์

VIOX AC Contactor Series: มีให้เลือกทั้งหน้าสัมผัสมาตรฐาน AgSnO₂ หรือ AgSnO₂In₂O₃ สำหรับงานหนัก พิกัดตั้งแต่ 9A ถึง 1000A, พิกัด AC-3 และ AC-4 ผลิตภัณฑ์ทั้งหมดเป็นไปตามข้อกำหนด RoHS และได้รับการรับรองตามมาตรฐาน IEC 60947-4-1.

VIOX Modular Contactor Series: การออกแบบที่กะทัดรัดพร้อมหน้าสัมผัส AgSnO₂ เหมาะสำหรับแผงควบคุมและสวิตช์บอร์ด การติดตั้งบนราง DIN, พิกัด 16A ถึง 125A, มีตัวเลือกหน้าสัมผัสเสริม.

การปรับแต่งวัสดุสัมผัส

สำหรับการใช้งาน OEM และข้อกำหนดพิเศษ VIOX นำเสนอ:

- สูตรวัสดุสัมผัสที่กำหนดเอง

- การทดสอบและการตรวจสอบความถูกต้องเฉพาะสำหรับการใช้งาน

- การทดสอบความทนทานภายใต้สภาวะโหลดจริง

- คำแนะนำวัสดุตามการวิเคราะห์รอบการทำงาน

การสนับสนุนด้านเทคนิค

วิศวกรแอปพลิเคชัน VIOX ให้คำแนะนำในการเลือกวัสดุโดยพิจารณาจาก:

- ลักษณะโหลดและรอบการทำงาน

- สภาพแวดล้อม

- ข้อกำหนดอายุการใช้งาน

- การเพิ่มประสิทธิภาพต้นทุน

- การปฏิบัติตามกฎระเบียบ

สำหรับรายละเอียด คอนแทคเตอร์ vs. สตาร์ทเตอร์มอเตอร์ ความช่วยเหลือในการเลือกหรือคำแนะนำในการบำรุงรักษา โปรดปรึกษาแหล่งข้อมูลทางเทคนิคที่ครอบคลุมของเรา.

คำถามที่ถูกถามบ่อย

วัสดุใดที่ดีที่สุดในการนำมาใช้ทดแทนหน้าสัมผัสเงินแคดเมียมออกไซด์ (AgCdO)?

ซิลเวอร์ทินออกไซด์ (AgSnO₂) เป็นวัสดุทดแทน AgCdO ที่เป็นมาตรฐานอุตสาหกรรมสำหรับแอปพลิเคชัน 80% สำหรับคอนแทคเตอร์กระแสปานกลางถึงสูง (50-1000A) AgSnO₂ ให้ประสิทธิภาพที่เทียบเท่าหรือเหนือกว่า AgCdO ในด้านความต้านทานการกัดกร่อนจากอาร์ค ความต้านทานการเชื่อมติด และอายุการใช้งาน สำหรับงาน AC-4 ที่รุนแรง หรือแอปพลิเคชันที่มีกระแสไหลเข้าสูง สูตร AgSnO₂In₂O₃ ที่มีสารเติมแต่งอินเดียมออกไซด์ให้ประสิทธิภาพที่เทียบเท่าหรือเหนือกว่า AgCdO สำหรับแอปพลิเคชันกระแสต่ำ (<50A) ที่มีโหลดแบบต้านทานหรือโหลดเหนี่ยวนำเบา AgNi เสนอทางเลือกที่ประหยัดพร้อมประสิทธิภาพที่เพียงพอ สูตรที่ทันสมัยทั้งหมดเป็นไปตามข้อกำหนด RoHS และปลอดภัยต่อสิ่งแวดล้อม ขจัดความกังวลเรื่องความเป็นพิษของแคดเมียม.

ทำไม AgSnO₂ ถึงแข็งกว่า AgCdO และสิ่งนี้ส่งผลต่อประสิทธิภาพอย่างไร?

AgSnO₂ แข็งกว่า AgCdO ประมาณ 15% (95-105 HV เทียบกับ 80-85 HV) เนื่องจากความแข็งของดีบุกออกไซด์สูงกว่าแคดเมียมออกไซด์ ความแข็งที่เพิ่มขึ้นนี้ให้ข้อดีและข้อเสีย: ช่วยเพิ่มความต้านทานต่อการเสียรูปของพื้นผิวสัมผัสภายใต้กระแสไหลเข้าสูง ลดแนวโน้มการเชื่อมในโหลดแบบ capacitive ช่วยเพิ่มความต้านทานการสึกหรอทางกลในการใช้งานสวิตชิ่งความถี่สูง อย่างไรก็ตาม อาจเพิ่มระยะเวลาการกระดอนของหน้าสัมผัสเล็กน้อยและต้องใช้แรงสัมผัสที่สูงขึ้นเพื่อรักษาความต้านทานการสัมผัสต่ำ ความแข็งยังทำให้ AgSnO₂ ทนทานต่อการถ่ายเทวัสดุระหว่างการสวิตชิ่ง DC มากขึ้น การออกแบบคอนแทคเตอร์ที่ทันสมัยคำนึงถึงลักษณะเหล่านี้ผ่านแรงสปริงและรูปทรงเรขาคณิตของหน้าสัมผัสที่ปรับให้เหมาะสม.

ฉันสามารถเปลี่ยนหน้าสัมผัส AgCdO เป็น AgSnO₂ ในคอนแทคเตอร์ที่มีอยู่ได้โดยตรงหรือไม่?

การเปลี่ยนทดแทนโดยตรงสามารถทำได้ในหลายกรณี แต่ไม่แนะนำในทุกกรณี สำหรับคอนแทคเตอร์ที่ออกแบบมาสำหรับ AgCdO การเปลี่ยนไปใช้ AgSnO₂ โดยทั่วไปต้องมีการตรวจสอบ: แรงกดของหน้าสัมผัส (อาจต้องปรับเนื่องจากความแตกต่างของความแข็ง), การออกแบบช่องดับอาร์ค (ลักษณะอาร์คของ AgSnO₂ แตกต่างกันเล็กน้อย), แรงสปริง (เพื่อชดเชยความแตกต่างของความต้านทานหน้าสัมผัส) และการจัดการความร้อน (ลักษณะความร้อนที่แตกต่างกันเล็กน้อย) ในคอนแทคเตอร์ที่มีพิกัด >100A หรือใช้งานหนัก (AC-4) ขอแนะนำอย่างยิ่งให้ทำการประเมินทางวิศวกรรม เพื่อประสิทธิภาพสูงสุด ให้ระบุคอนแทคเตอร์ที่ออกแบบมาตั้งแต่ต้นสำหรับหน้าสัมผัส AgSnO₂ ปรึกษาวิศวกรแอปพลิเคชัน VIOX สำหรับการประเมินการปรับปรุงใหม่—การเปลี่ยนที่ไม่เหมาะสมอาจลดอายุการใช้งานลง 40-60%.

เหตุใด AgNi จึงมีราคาถูกกว่า AgSnO₂ แต่มีประสิทธิภาพต่ำกว่าในการใช้งานที่มีกระแสไฟฟ้าสูง

AgNi เป็นโลหะผสมเงิน-นิกเกิลแท้ที่ผลิตผ่านการหลอมและการผสมแบบดั้งเดิม ซึ่งเป็นกระบวนการที่ง่ายกว่าและราคาถูกกว่าผงโลหะวิทยาหรือการเกิดออกซิเดชันภายในที่จำเป็นสำหรับ AgSnO₂ นิกเกิลเพียงแค่ทำให้เงินแข็งขึ้นทางกล แต่ไม่ได้ให้คุณสมบัติในการดับอาร์กของอนุภาคออกไซด์ ที่กระแส >50A หรือมีโหลดไหลเข้าสูง การเกิดอาร์กจะรุนแรง—การขาดอนุภาคออกไซด์เฉพาะของ AgNi ส่งผลให้เกิดการกัดกร่อนจากอาร์กอย่างรวดเร็ว (เร็วกว่า AgSnO₂ 2-3 เท่า) อัตราการถ่ายเทวัสดุที่สูงขึ้น และแนวโน้มการเชื่อมที่เพิ่มขึ้น การประหยัดต้นทุนวัสดุ (30-40%) ถูกชดเชยอย่างรวดเร็วด้วยความล้มเหลวก่อนเวลาอันควรที่ต้องเปลี่ยนทุกๆ 5-7 ปี เทียบกับ 12-15 ปีสำหรับ AgSnO₂ AgNi ยังคงประหยัดสำหรับการใช้งานเบาที่พลังงานอาร์กอยู่ในระดับปานกลาง.

อะไรคือความแตกต่างที่สำคัญในด้านประสิทธิภาพระหว่าง AgSnO₂ และ AgSnO₂In₂O₃

AgSnO₂In₂O₃ มีส่วนผสมของอินเดียมออกไซด์ 2-4% นอกเหนือจากดีบุกออกไซด์ ซึ่งสร้างประสิทธิภาพที่ดียิ่งขึ้นในการใช้งานเฉพาะ การเพิ่มอินเดียมออกไซด์ให้คุณสมบัติดังนี้: ความต้านทานต่อการเชื่อมติดของหน้าสัมผัสที่ดีขึ้น 25-35% ภายใต้กระแสไหลเข้าสูง (>10 เท่าของพิกัด), การกระจายตัวของอนุภาคออกไซด์ที่ละเอียดและสม่ำเสมอกว่าเดิม ทำให้เกิดโครงสร้างคล้ายเข็มที่ช่วยเพิ่มการดับอาร์ค, ประสิทธิภาพที่ดีขึ้นภายใต้โหลดแบบ capacitive (หลอดฟลูออเรสเซนต์, การปรับปรุงตัวประกอบกำลัง), อัตราการถ่ายโอนวัสดุที่ต่ำกว่าในการใช้งาน DC และอายุการใช้งานที่ยาวนานขึ้น 15-20% ในรอบการทำงาน AC-4 ที่รุนแรง การปรับปรุงประสิทธิภาพมาพร้อมกับต้นทุนวัสดุที่สูงขึ้น 20-30% ระบุ AgSnO₂In₂O₃ สำหรับ: การใช้งานมอเตอร์ plugging/jogging, การสลับตัวเก็บประจุ, โหลดที่สำคัญที่มีความน่าเชื่อถือสูง และข้อกำหนดอายุการใช้งานสูงสุด AgSnO₂ มาตรฐานยังคงเหมาะสมที่สุดสำหรับการควบคุมมอเตอร์ AC-3 ทั่วไป และการใช้งานที่พักอาศัย/เชิงพาณิชย์ส่วนใหญ่.

ข้อกำหนดด้านสิ่งแวดล้อมจะมีผลต่อการเลือกใช้วัสดุสัมผัสอย่างไรในปี 2569?

ข้อกำหนด RoHS Directive 2011/65/EU และการแก้ไขเพิ่มเติม กำหนดให้ยกเลิกการใช้ AgCdO ในอุปกรณ์ใหม่ภายในเดือนกรกฎาคม 2568 ในสหภาพยุโรป และมีข้อบังคับที่คล้ายคลึงกันในจีน ญี่ปุ่น และเขตอำนาจศาลอื่นๆ ผู้ผลิตรายใหญ่ทั้งหมดหยุดการผลิต AgCdO ภายในสิ้นปี 2566 โดยสินค้าคงเหลือที่เหลือจะหมดลงในปี 2567-2568 สำหรับการออกแบบและการผลิตอุปกรณ์ใหม่ จะอนุญาตให้ใช้วัสดุที่สอดคล้องกับ RoHS เท่านั้น (AgSnO₂, AgNi, AgZnO) อุปกรณ์ที่มีอยู่ซึ่งมี AgCdO สามารถใช้งานต่อไปได้ และชิ้นส่วนบำรุงรักษายังคงมีจำหน่ายจากซัพพลายเออร์เฉพาะทาง แต่ความพร้อมใช้งานจะลดลงในปี 2569-2573 องค์กรต่างๆ ควรเปลี่ยนข้อกำหนดเป็นวัสดุที่มี AgSnO₂ เป็นส่วนประกอบหลักทันที เพื่อให้มั่นใจถึงความพร้อมใช้งานของชิ้นส่วนในระยะยาวและการปฏิบัติตามกฎระเบียบ VIOX ได้ยกเลิก AgCdO จากสายผลิตภัณฑ์ในปี 2566 โดยนำเสนอทางเลือก AgSnO₂ ที่ครอบคลุมในทุกพิกัดของคอนแทคเตอร์.

วัสดุหน้าสัมผัสต่างชนิดกันมีอายุการใช้งานที่คาดหวังแตกต่างกันอย่างไร

อายุการใช้งานแตกต่างกันอย่างมากตามสภาพการใช้งาน แต่ความคาดหวังทั่วไปสำหรับการใช้งานควบคุมมอเตอร์ AC-3 คือ: AgCdO ให้บริการ 12-15 ปีภายใต้การบำรุงรักษาที่เหมาะสม (เกณฑ์มาตรฐานในอดีต ไม่มีจำหน่ายอีกต่อไป) AgSnO₂ ให้บริการ 10-15 ปีในคอนแทคเตอร์ที่ออกแบบมาอย่างเหมาะสม โดยสูตร AgSnO₂In₂O₃ สำหรับงานหนักที่ตรงกับอายุการใช้งาน 12-15 ปีของ AgCdO AgNi ให้บริการ 5-8 ปีในการใช้งานที่เหมาะสม (20 ครั้ง/ชั่วโมง) ลดอายุการใช้งานลง 30-40% อายุการใช้งานจริงขึ้นอยู่กับ: การเลือกวัสดุที่เหมาะสมสำหรับประเภทโหลด ขนาดคอนแทคเตอร์ที่ถูกต้อง (ทำงานที่ <80% ของกระแสไฟฟ้าที่กำหนด) การบำรุงรักษาที่เพียงพอ รวมถึงการตรวจสอบและทำความสะอาดหน้าสัมผัส และสภาพแวดล้อม (อุณหภูมิ ความชื้น การปนเปื้อน) คอนแทคเตอร์ที่มีขนาดเล็กเกินไปหรือการเลือกวัสดุที่ไม่เหมาะสมสามารถลดอายุการใช้งานลงได้ 60-80% โดยไม่คำนึงถึงคุณภาพของวัสดุ.

การเลือกวัสดุที่เหมาะสมสำหรับการใช้งานของคุณ

การเลือกวัสดุสัมผัสเป็นตัวกำหนดความน่าเชื่อถือ อายุการใช้งาน และต้นทุนรวมในการเป็นเจ้าของของคอนแทคเตอร์โดยตรง เมื่อการเลิกใช้ AgCdO เสร็จสมบูรณ์ ทางเลือกระหว่าง AgSnO₂ และ AgNi ขึ้นอยู่กับพิกัดกระแส ลักษณะโหลด และข้อกำหนดอายุการใช้งาน.

สำหรับความช่วยเหลือในการระบุรายละเอียด: วิศวกรแอปพลิเคชัน VIOX วิเคราะห์ข้อกำหนดเฉพาะของคุณและแนะนำวัสดุและการกำหนดค่าคอนแทคเตอร์ที่เหมาะสมที่สุด ติดต่อทีมสนับสนุนด้านเทคนิคของเราพร้อมข้อมูลโหลด ข้อมูลรอบการทำงาน และข้อกำหนดด้านสิ่งแวดล้อม.

สำหรับความร่วมมือ OEM: VIOX นำเสนอการพัฒนาวัสดุสัมผัสที่กำหนดเองและการทดสอบการตรวจสอบความถูกต้องสำหรับการใช้งานเฉพาะ ห้องปฏิบัติการวัสดุของเราทำการทดสอบความทนทานภายใต้สภาวะการทำงานจริงเพื่อตรวจสอบประสิทธิภาพก่อนการนำไปใช้งานในการผลิต.

สำรวจผลิตภัณฑ์ทั้งหมดของ VIOX คอนแทคเตอร์อุตสาหกรรม แล้ว อุปกรณ์ควบคุมแบบแยกส่วน โดดเด่นด้วยวัสดุสัมผัสที่ปรับให้เหมาะสมสำหรับการใช้งานทางอุตสาหกรรมที่หลากหลาย.