Dlaczego twoja tablica rozdzielcza po sześciu miesiącach pracy jest gorąca jak piekarnik?

Dobrałeś wyłączniki prawidłowo. Ściśle przestrzegałeś obliczeń obciążenia NEC. Twoja instalacja przeszła kontrolę bez żadnych poprawek. Mimo to, po sześciu miesiącach twój zespół konserwacyjny zgłasza, że panel pracuje w temperaturze o 15°C wyższej niż znamionowa, rejestrujesz uciążliwe wyłączenia podczas szczytowego obciążenia, a plastikowe elementy wewnątrz wykazują wczesne oznaki naprężeń termicznych.

Oto, co umyka większości inżynierów: Nie miałeś problemu z wyłącznikiem. Miałeś problem z zespołem montażowym.

Pułapka Termiczna, o której Nikt Nie Mówi

Tradycyjne panele elektryczne to zasadniczo metalowe skrzynki z szynami montażowymi. Inżynierowie obsesyjnie dobierają idealny wyłącznik - dopasowując charakterystyki wyzwalania, obliczając selektywną koordynację, weryfikując prądy zwarciowe. Ale traktują konstrukcję montażową jako coś drugorzędnego, zakładając, że każda metalowa płyta spełni swoje zadanie.

Takie myślenie prowadzi do cichego zabójcy w systemach elektrycznych: niewystarczającego zarządzania termicznego na poziomie montażu komponentów.

Kiedy wiele wyłączników działa jednocześnie, generują ciepło. W konwencjonalnym panelu to ciepło nie ma gdzie się podziać, poza gromadzeniem się wokół samych urządzeń. wyłączniki mogą mieć indywidualną temperaturę znamionową otoczenia 40°C, ale kiedy są upakowane w źle zaprojektowanej obudowie bez zaprojektowanego przepływu powietrza, lokalna temperatura otoczenia może wzrosnąć do 60°C lub więcej. Teraz twój wyłącznik 100A efektywnie działa jako wyłącznik 85A - a twoje starannie obliczone marginesy obciążenia właśnie zniknęły.

⚡ Kluczowy Wniosek: Różnica między tablicą rozdzielczą, która wytrzymuje 10 lat, a tą, która wytrzymuje 30 lat, zwykle nie polega na jakości wyłączników - ale na jakości tego, na czym te wyłączniki są zamontowane.

Czym jest Zespół Montażowy w Zasilaniu Elektrycznym?

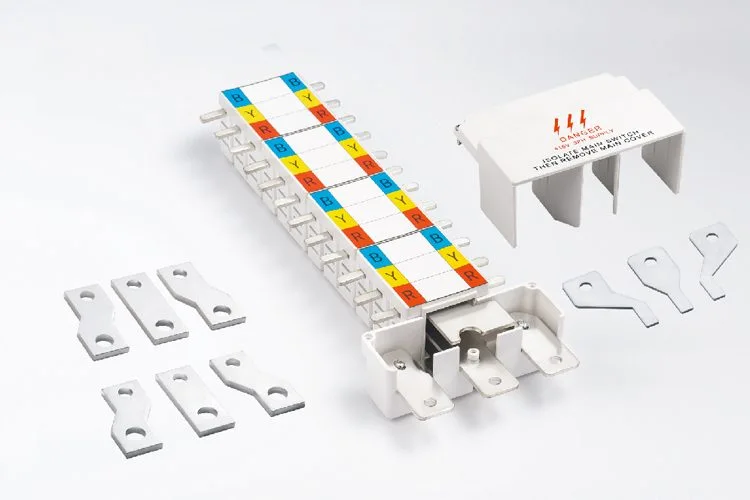

A zespół montażowy w zasilaniu elektrycznym to wstępnie zaprojektowana konstrukcja montażowa, która służy jako zintegrowany szkielet dla wyłączników i urządzeń zabezpieczających w tablicach rozdzielczych. W przeciwieństwie do prostych płyt montażowych, prawdziwy zespół montażowy łączy trzy krytyczne funkcje w jeden znormalizowany system:

- Wsparcie mechaniczne z precyzyjnymi, znormalizowanymi punktami montażowymi

- Łączność elektryczna poprzez zintegrowane systemy szyn zbiorczych

- Zarządzanie ciepłem poprzez zaprojektowane kanały przepływu powietrza i ścieżki rozpraszania ciepła

Pomyśl o tym w ten sposób: Jeśli twoja tablica rozdzielcza jest miastem, zespół montażowy jest infrastrukturą - drogami, mediami i systemem planowania przestrzennego, wszystko wbudowane. Twoje wyłączniki są tylko budynkami, które podłączają się do tej infrastruktury.

Nowoczesne modułowe systemy zespołów montażowych (zwykle o prądzie znamionowym do 250A dla zastosowań komercyjnych) rozwijają tę koncepcję, umożliwiając budowanie systemu dystrybucji jak z klocków LEGO - każdy komponent jest wstępnie zaprojektowany do współpracy z innymi, eliminując zgadywanie kompatybilności i radykalnie skracając czas instalacji.

⚡ Profesjonalna Porada: Jeśli specyfikujesz “tablicę rozdzielczą”, ale twoje rysunki pokazują tylko modele wyłączników bez wzmianki o systemie zespołu montażowego, to tak naprawdę nie specyfikujesz systemu - tylko wymieniasz komponenty i masz nadzieję, że instalator wymyśli, jak je ze sobą połączyć.

Zrozumienie Modułowych Systemów Tablic Rozdzielczych z Zespołem Montażowym do 250A

W tym miejscu technologia dystrybucji energii elektrycznej dokonała skoku kwantowego, którego wielu inżynierów wciąż nie dostrzega.

A modułowy system tablic rozdzielczych z zespołem montażowym do 250A to nie tylko panel ze znormalizowanym montażem - to kompletna architektura dystrybucji energii, zaprojektowana od podstaw z myślą o:

- Szybkości instalacji: Wpinane komponenty, które łączą się w kilka sekund, a nie minut

- Wydajności termicznej: Zaprojektowane rozpraszanie ciepła, które pozwala na o 15-20% większą gęstość obwodów niż w konwencjonalnych konstrukcjach

- Elastyczności w przyszłości: Dodawanie obwodów bez zmiany okablowania lub przeprojektowywania

- Koordynacja zabezpieczeń: Wstępnie zaprojektowane prądy znamionowe szyn zbiorczych, które upraszczają obliczenia selektywnej koordynacji

Niedawno pracowałem z zakładem produkcyjnym, który zastąpił trzy konwencjonalne panele rozdzielcze dwoma modułowymi systemami zespołów montażowych. Nie tylko zaoszczędzili cenną powierzchnię podłogi, ale ich wykonawca instalacji ukończył pracę w czasie o 40% krótszym niż pierwotnie wyceniono. Co ważniejsze, obrazowanie termiczne sześć miesięcy po instalacji wykazało temperatury pracy o 12°C niższe niż w ich starych panelach przy identycznych obciążeniach.

3-Krokowy Metoda Wyboru Właściwego Systemu Zespołu Montażowego

Podzielę się systematycznym podejściem, którego używam przy specyfikowaniu zespołów montażowych do tablic rozdzielczych. Ta metoda uchroniła moich klientów przed kosztownym przewymiarowaniem i niebezpiecznym niedowymiarowaniem.

Krok 1: Dopasuj Swoje Obciążenie do Architektury Systemu (Nie Tylko do Obciążalności Prądowej)

Większość inżynierów zaczyna od całkowitego natężenia prądu i wybiera panel o wartości znamionowej powyżej tej liczby. Błędne podejście.

Zamiast tego zacznij od mapowania swojego profilu obciążenia:

- Ile obwodów odgałęzionych faktycznie potrzebujesz? (To określa liczbę wymaganych pozycji w panelu)

- Jakie jest twoje największe pojedyncze obciążenie? (To determinuje wybór głównego panelu zasilającego)

- Jaki jest twój miks obwodów? (Obciążenia z przewagą oświetlenia w porównaniu z obciążeniami z przewagą silników mają różne profile termiczne)

W przypadku modułowego systemu zespołu montażowego nie kupujesz tylko obciążalności prądowej - kupujesz pozycje, łączność i wydajność termiczną jako kompletny pakiet.

Przykład: Obliczone obciążenie 200A może idealnie pasować do modułowego systemu 250A z 24 pozycjami, jeśli masz głównie oświetlenie i małe silniki. Ale to samo obciążenie 200A z sześcioma dużymi falownikami VFD może wymagać systemu 250A z podwyższoną wydajnością termiczną lub wymuszonym chłodzeniem, nawet jeśli obliczenia obciążalności prądowej mówią, że masz 50A zapasu.

⚡ Kluczowy Wniosek: Całkowita obciążalność prądowa to tylko jedna trzecia historii. Liczba obwodów i gęstość obciążenia termicznego mają równie duże znaczenie dla niezawodnej pracy.

Krok 2: Projektuj z Uwzględnieniem Rzeczywistości Termicznej, a Nie Tylko Teorii Elektrycznej

W tym miejscu jakość zespołu montażowego oddziela profesjonalne instalacje od problematycznych.

Oto, co musisz zweryfikować:

- Audyt temperatury otoczenia: Nie używaj tylko “40°C”, ponieważ tak mówią specyfikacje. Przejdź się po rzeczywistym miejscu instalacji. Pomieszczenia mechaniczne, dachy i obszary w pobliżu urządzeń technologicznych często są gorętsze. Nowoczesne zespoły montażowe z zaprojektowanym przepływem powietrza mogą obsługiwać wyższe temperatury otoczenia - ale tylko wtedy, gdy je wyspecyfikujesz.

- Ocena wentylacji: Zespoły montażowe działają poprzez tworzenie prądów konwekcyjnych. Jeśli twoja obudowa nie wpuszcza powietrza na dole i nie wypuszcza go na górze, właśnie zamieniłeś swoją tablicę rozdzielczą w szczelny piekarnik. Widziałem instalacje, w których panel był idealny, ale instalator uszczelnił każdy otwór wentylacyjny “aby nie wpuszczać kurzu”, tworząc katastrofę termiczną.

- Planowanie gęstości obwodów: W tym miejscu zespoły montażowe błyszczą. Zaprojektowany odstęp i zintegrowane ścieżki rozpraszania ciepła oznaczają, że możesz bezpiecznie upakować więcej obwodów niż sugeruje konwencjonalna wiedza - ale tylko jeśli odpowiednio to uwzględnisz.

Nowoczesne modułowe systemy panelowe zazwyczaj charakteryzują się:

- Pionowym odstępem szyn zbiorczych, który tworzy naturalne kanały przepływu powietrza

- Zoptymalizowanymi przekrojami poprzecznymi przewodów, które zmniejszają nagrzewanie I²R

- Barierami termicznymi między urządzeniami o wysokim prądzie i wrażliwymi

⚡ Profesjonalna Porada: Poproś producenta zespołu montażowego o badania termowizyjne dla konfiguracji podobnych do twojej. 5-minutowy przegląd danych termicznych jest wart godzin ponownych obliczeń - i może ujawnić, że możesz bezpiecznie powiększyć swój system o 15-20% bez problemów termicznych.

Krok 3: Instaluj jak system, a nie zbiór części

Najczęstszym punktem awarii w tablicach rozdzielczych nie jest awaria komponentu, ale awaria połączenia. A awaria połączenia prawie zawsze wynika z praktyk instalacyjnych.

Trzy warunki konieczne do instalacji zespołu paneli:

- Zgodność ze specyfikacją momentu obrotowego: Każdy system zespołu paneli ma specyfikacje momentu obrotowego dla połączeń szyn zbiorczych. To nie są sugestie – to różnica między połączeniem, które wytrzyma 20 lat, a takim, które zawiedzie po 18 miesiącach. Używaj skalibrowanego klucza dynamometrycznego. Oznaczaj wykonane połączenia farbą dynamometryczną. Dokumentuj swoją pracę.

- Weryfikacja ustawienia szyn zbiorczych: Zespoły paneli są projektowane z precyzyjnymi tolerancjami. Jeśli twoje szyny zbiorcze nie są ustawione zgodnie ze specyfikacją (zwykle ±2 mm), tworzysz punkty naprężeń, które ostatecznie zawiodą. Jest to szczególnie ważne w systemach modułowych, w których panele układają się pionowo.

- Kompensacja rozszerzalności cieplnej: Metal rozszerza się, gdy się nagrzewa. Wysokiej jakości zespoły paneli są projektowane z podłużnymi otworami montażowymi i elastycznymi złączami szyn zbiorczych, aby to uwzględnić. Jeśli twoja instalacja uniemożliwia rozszerzalność cieplną (zbyt mocno dokręcone śruby montażowe, ograniczone szyny zbiorcze), budujesz przyszłe awarie.

Jeden klient przemysłowy wezwał mnie po doświadczeniu powtarzających się awarii połączeń szyn zbiorczych. Problemem nie był zespół paneli, ale instalacja. Wykonawca użył wkrętarki udarowej zamiast klucza dynamometrycznego, tworząc połączenia, które były albo zbyt luźne (łuk elektryczny), albo zbyt mocno dokręcone (pękanie naprężeniowe). Ponownie prawidłowo zakończyliśmy wszystko i nie mieli ani jednego problemu z połączeniami od trzech lat.

⚡ Kluczowy Wniosek: Zespół paneli zapewnia platformę dla niezawodności, ale jakość instalacji decyduje o tym, czy faktycznie uzyskasz tę niezawodność. Nie ma skrótów w specyfikacjach momentu obrotowego i ustawienia.

Panel elektryczny a tablica rozdzielcza: Zrozumienie kluczowej różnicy

To zamieszanie kosztuje inżynierów czas i pieniądze na każdym projekcie. Wyjaśnijmy to raz na zawsze.

An panel elektryczny to zasadniczo obudowa ochronna – metalowa skrzynka z podstawowymi elementami montażowymi dla komponentów elektrycznych. Może mieć szynę DIN, płyty montażowe, a nawet proste szyny zbiorcze, ale te są często montowane ad hoc podczas instalacji.

A tablica rozdzielcza z zespołem paneli to kompletny system dystrybucji energii, w którym struktura montażowa, łączność elektryczna i zarządzanie termiczne są wstępnie zaprojektowane do pracy jako zintegrowana jednostka.

Pomyśl o tym w ten sposób: Panel elektryczny to skrzynka z narzędziami. Tablica rozdzielcza z zespołem paneli to stanowisko pracy – ma narzędzia, ale także organizację, przepływ pracy i ergonomię.

| Cecha | Podstawowy panel elektryczny | Tablica rozdzielcza z zespołem paneli |

|---|---|---|

| Struktura wewnętrzna | Montowana na zamówienie podczas instalacji | Standaryzowany, wstępnie zaprojektowany system paneli |

| System szyn zbiorczych | Często podstawowy lub instalowany na miejscu | Zintegrowany, znamionowy system szyn zbiorczych z określoną obciążalnością prądową |

| Zarządzanie ciepłem | Pasywny (polega na wentylacji obudowy) | Aktywny projekt z kanałami przepływu powietrza i ścieżkami cieplnymi |

| Gęstość obwodów | Ograniczona przez gromadzenie się ciepła | 15-20% wyższa dzięki inżynierii termicznej |

| Czas instalacji | Zależy od umiejętności instalatora | Zmniejszona o 30-40% dzięki standaryzacji |

| Przyszła ekspansja | Często wymaga znacznych przeróbek | Modułowa rozbudowa z minimalnymi zakłóceniami |

| Koordynacja zabezpieczeń | Obliczana ręcznie dla każdego projektu | Często wspierana przez wstępnie zaprojektowane schematy producenta |

W praktyce stwierdziłem, że obiekty korzystające z odpowiednich tablic rozdzielczych z wysokiej jakości zespołami paneli doświadczają o około 30% mniej problemów elektrycznych w ciągu ich żywotności w porównaniu z obiektami korzystającymi z podstawowych paneli. Standaryzacja zmniejsza błędy ludzkie podczas instalacji, a zaprojektowane zarządzanie termiczne zapobiega powolnej degradacji, która powoduje problemy po latach.

Jak obliczyć obciążenie tablicy rozdzielczej za pomocą systemów zespołów paneli

Tutaj większość obliczeń obciążenia traci szansę.

Tradycyjne metody obliczania obciążenia zostały opracowane, gdy tablice rozdzielcze były prostymi skrzynkami. Zakładają konserwatywne warunki termiczne, ponieważ muszą – nie ma danych inżynieryjnych, które by to potwierdzały. Ale nowoczesne systemy zespołów paneli zostały przetestowane termicznie i scharakteryzowane. To znaczy możesz być dokładniejszy w obu kierunkach: zapewniając odpowiednią pojemność tam, gdzie jej potrzebujesz, i nie przesadzając tam, gdzie nie jest to konieczne.

Metoda obliczania obciążenia z 4 czynnikami dla nowoczesnych systemów

Czynnik 1: Ocena obciążenia podłączonego

- Wymień każdy obwód z jego maksymalnym zapotrzebowaniem

- Używaj rzeczywistych tabliczek znamionowych urządzeń, a nie wartości ogólnych

- Dla obciążeń silnikowych użyj 125% największego silnika plus 100% wszystkich pozostałych

Czynnik 2: Zastosowanie współczynnika zapotrzebowania

- Oświetlenie: zazwyczaj 100% dla pierwszych 3000 VA, zmniejszając się dla większych instalacji

- Gniazda ogólne: 50-70% w zależności od wzorców użytkowania (biuro vs. przemysł)

- Urządzenia stałe: 100%, chyba że monitorowanie użytkowania udowodni inaczej

Czynnik 3: Integracja współczynnika różnorodności

- Nie wszystkie obwody osiągają maksimum jednocześnie

- Budynki biurowe: zazwyczaj 0,6-0,7 różnorodności

- Obiekty przemysłowe: 0,7-0,8 różnorodności

- Infrastruktura krytyczna: 0,9-1,0 różnorodności (minimalny kredyt za różnorodność)

Czynnik 4: Kredyt za efektywność cieplną zespołu paneli

To jest to, co umyka większości inżynierów. Wysokiej jakości systemy zespołów paneli z udokumentowaną wydajnością cieplną mogą pozwolić na 10-20% wyższą efektywną pojemność w porównaniu z konwencjonalnymi panelami o tej samej wartości znamionowej.

Dlaczego? Trzy powody:

- Lepsze odprowadzanie ciepła = niższe temperatury robocze = urządzenia działają bliżej swojej znamionowej pojemności

- Zaprojektowany odstęp = zredukowana interakcja termiczna między sąsiednimi urządzeniami

- Zoptymalizowane ścieżki przewodników = niższe straty I²R = mniej ciepła generowanego w pierwszej kolejności

⚡ Kluczowa wskazówka eksperta: Nie dodawaj po prostu 20% do swoich obliczeń i uznaj to za zakończone. Poproś producenta zespołu rozdzielczego o dane dotyczące wydajności termicznej. Poproś o raporty z testów pokazujące rzeczywisty wzrost temperatury pod obciążeniem. Użyj tych wartości do walidacji obliczeń wydajności. W ten sposób profesjonalni inżynierowie unikają zarówno niedowymiarowania, jak i kosztownego przewymiarowania.

Jak właściwie działa tablica rozdzielcza z zespołem rozdzielczym?

Zrozumienie przepływu mocy przez nowoczesną tablicę rozdzielczą pomaga wyjaśnić, dlaczego jakość zespołu rozdzielczego ma tak duże znaczenie dla długoterminowej niezawodności.

Pomyśl o przepływie mocy jak o systemie rzecznym:

- Główne zasilanie (źródło)

- Moc wchodzi przez główny zespół rozdzielczy zasilania

- Główny wyłącznik lub rozłącznik zapewnia możliwość odizolowania

- To jest twoja “tama” — kontrolująca wszystko, co znajduje się poniżej

- Pionowe szyny zbiorcze (główne kanały)

- Wstępnie zwymiarowane szyny miedziane lub aluminiowe rozprowadzają moc w całej tablicy

- To są twoje “rzeki” — przenoszące główny przepływ do punktów dystrybucji

- Rozmiar szyn zbiorczych określa maksymalną wydajność systemu

- Zespoły rozdzielcze (sieć dystrybucji)

- Każdy zespół rozdzielczy wchodzi w pionowe szyny zbiorcze

- Wyłączniki zamontowane na zespołach działają jak “bramy kontrolne” dla poszczególnych obwodów

- Oto kluczowa część: Konstrukcja termiczna zespołu określa, ile ciepła każdy obwód może bezpiecznie rozproszyć

- Koordynacja zabezpieczeń (system bezpieczeństwa)

- Urządzenia są rozmieszczone tak, aby urządzenia nadrzędne wspierały zabezpieczenia podrzędne

- Jest to selektywna koordynacja — zapewniająca izolację zwarć na najniższym możliwym poziomie

- Nowoczesne systemy często zawierają elektroniczne wyzwalacze dla precyzyjnej koordynacji

- Monitorowanie i inteligencja (układ nerwowy)

- Coraz częściej tablice rozdzielcze obejmują monitorowanie jakości zasilania

- Integracja z systemami zarządzania budynkiem zapewnia wgląd w czasie rzeczywistym

- To przekształca pasywną dystrybucję w aktywne zarządzanie energią

W jednym obiekcie, w którym pracowałem, zmodernizowaliśmy konwencjonalne panele do systemów zespołów rozdzielczych z zintegrowanym monitorowaniem. Zespół konserwacyjny zaczął otrzymywać alerty o temperaturze, zanim komponenty osiągnęły poziom naprężeń termicznych. Ich przestoje z powodu problemów elektrycznych spadły o 60% w porównaniu z poprzednim podejściem reaktywnej konserwacji.

⚡ Kluczowy Wniosek: Nowoczesne zespoły rozdzielcze to nie tylko płyty montażowe — to warstwa zarządzania termicznego i elektrycznego między źródłem zasilania a obciążeniami. Oszczędzaj na tej warstwie, a ucierpi na tym wszystko inne.

Podsumowanie: Dlaczego zespoły rozdzielcze są najlepszą inwestycją w niezawodność dystrybucji

Po pracy z setkami instalacji elektrycznych wyraźnie widzę ten schemat: Jakość zespołu rozdzielczego przewiduje jakość dystrybucji energii elektrycznej na następne 20-30 lat.

Oto, co zapewniają wysokiej jakości systemy zespołów rozdzielczych:

- ✓ 40% szybsza instalacja dzięki standardowej, modułowej konstrukcji

- ✓ 15-20% wyższa gęstość obwodów z odpowiednim zarządzaniem termicznym

- ✓ 30% mniej problemów elektrycznych w całym okresie eksploatacji

- ✓ Uproszczona przyszła rozbudowa bez przeprojektowywania systemu

- ✓ Lepsza koordynacja zabezpieczeń dzięki wstępnie zaprojektowanym rozwiązaniom

- ✓ Niższy całkowity koszt posiadania gdy weźmiesz pod uwagę czas instalacji, niezawodność i elastyczność

Różnica w kosztach początkowych między podstawowym panelem a wysokiej jakości systemem zespołów rozdzielczych wynosi zazwyczaj 15-25%. Ale gdy weźmiesz pod uwagę oszczędność czasu instalacji, zmniejszone przestoje, łatwiejszą konserwację i dłuższą żywotność, system zespołów rozdzielczych zwraca się w ciągu pierwszych 2-3 lat eksploatacji.

Twój następny krok: Przeglądając specyfikację następnej tablicy rozdzielczej, zadaj dostawcy te trzy pytania:

- “Jaka jest udokumentowana wydajność termiczna twojego zespołu rozdzielczego przy moim profilu obciążenia?”

- “Pokaż mi specyfikacje momentu dokręcania instalacji i tolerancje wyrównania.”

- “Jakie są twoje osiągnięcia w instalacjach 20+ letnich — czy mogę porozmawiać z klientem referencyjnym?”

Jeśli nie mogą odpowiedzieć na te pytania z pewnością, nie kupujesz systemu — kupujesz części w pudełku.