Dlaczego Metody Ogrzewania Mają Znaczenie dla Ochrony Silnika

Wybór odpowiedniego przekaźnika termicznego wymaga zrozumienia dwóch kluczowych czynników: technologii elementu grzejnego i mechanizmu resetowania. Metoda ogrzewania determinuje dokładność reakcji i charakterystykę pamięci termicznej, podczas gdy tryb resetowania wpływa na wymagania dotyczące konserwacji i bezpieczeństwo operacyjne. W przypadku silników trójfazowych, przekaźniki bimetaliczne z resetem ręcznym zapewniają najbardziej niezawodną ochronę standardowych obciążeń przemysłowych, podczas gdy typy ze stopu eutektycznego wyróżniają się w zastosowaniach wymagających wysokiej precyzji i spójnych punktów wyzwalania. Ten przewodnik analizuje oba czynniki, aby pomóc dopasować charakterystykę przekaźnika do wymagań ochrony silnika.

Kluczowe wnioski

- Przekaźniki bimetaliczne wykorzystują różnicową rozszerzalność cieplną do stopniowego, przewidywalnego wyzwalania – idealne dla 90% zastosowań w silnikach przemysłowych

- Przekaźniki ze stopu eutektycznego zapewniają precyzyjne, powtarzalne punkty wyzwalania dzięki technologii zmiany fazy, ale wymagają wyłącznie resetu ręcznego

- Reset ręczny wymusza zbadanie przyczyny przez operatora przed ponownym uruchomieniem, zapobiegając powtarzającym się uszkodzeniom spowodowanym nierozwiązanymi usterkami

- Reset automatyczny umożliwia zdalną obsługę, ale grozi uszkodzeniem sprzętu, jeśli przyczyna przeciążenia nadal występuje

- Wybór klasy wyzwalania (10/20/30) musi być zgodny z pojemnością cieplną silnika i charakterystyką rozruchu

- Kompensacja temperatury otoczenia jest niezbędna w instalacjach zewnętrznych i środowiskach o zmiennej temperaturze

Zrozumienie Technologii Ogrzewania Przekaźników Termicznych

Bimetaliczne przekaźniki przeciążeniowe termiczne

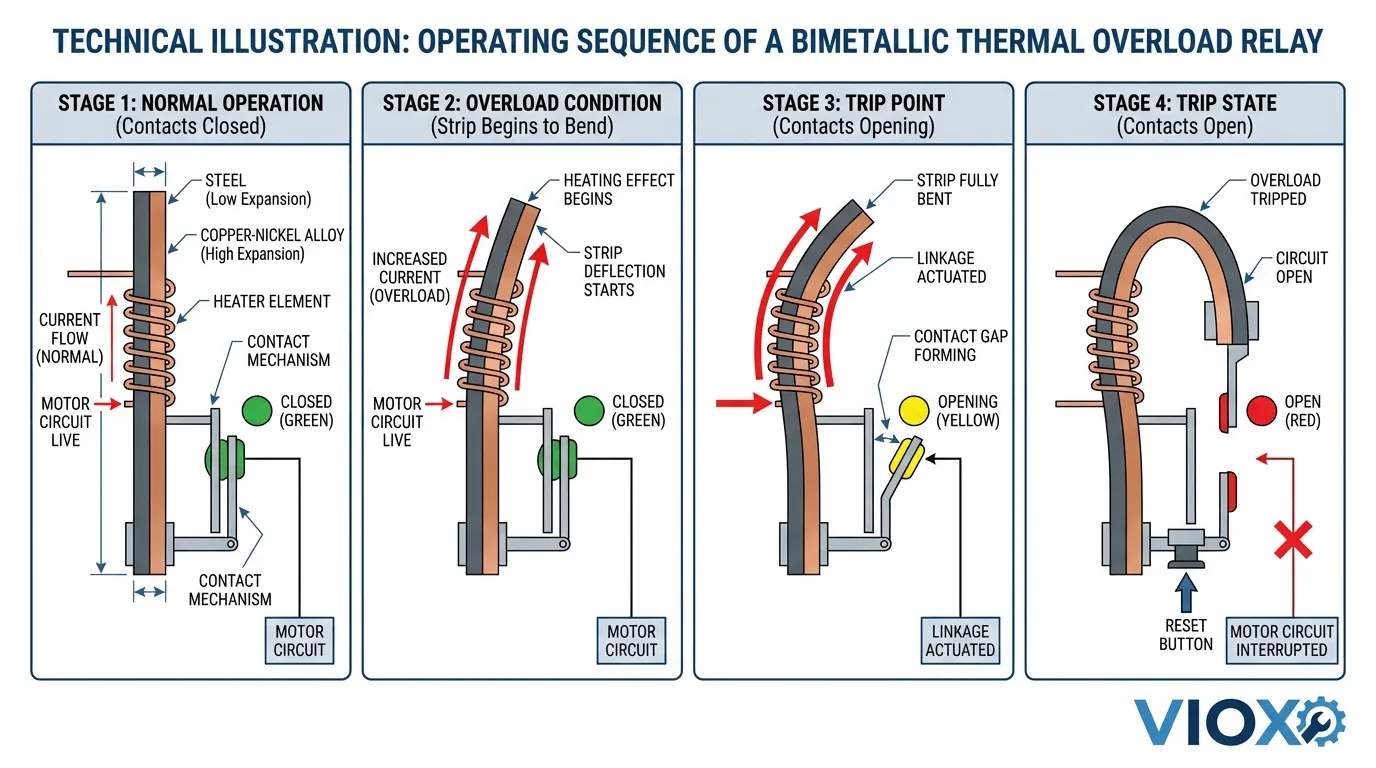

Przekaźniki termiczne bimetaliczne stanowią najczęściej stosowaną technologię ochrony silników w zastosowaniach przemysłowych. Urządzenia te wykorzystują dwa różne metale – zazwyczaj stal połączoną ze stopem miedziowo-niklowym lub niklowo-chromowym – połączone ze sobą w celu utworzenia paska kompozytowego. Każdy metal wykazuje odmienny współczynnik rozszerzalności cieplnej, co powoduje przewidywalne wyginanie się paska pod wpływem ciepła generowanego przez prąd silnika przepływający przez sąsiedni element grzejny.

Zasada działania: Prąd przepływający przez obwód silnika przepływa również przez kalibrowaną cewkę grzejną umieszczoną w pobliżu paska bimetalicznego. Wraz ze wzrostem obciążenia silnika temperatura grzejnika wzrasta proporcjonalnie, powodując różnicową rozszerzalność między dwiema warstwami metalu. Pasek wygina się w kierunku metalu o niższym współczynniku rozszerzalności, ostatecznie uruchamiając mechaniczny mechanizm wyzwalający, który otwiera styki obwodu sterowania.

Zaleta Pamięci Termicznej: Przekaźniki bimetaliczne posiadają wbudowaną pamięć termiczną – zachowują nagromadzone ciepło z poprzednich zdarzeń przeciążeniowych. Ta cecha zapewnia lepszą ochronę silników doświadczających powtarzających się cykli start-stop lub sporadycznych przeciążeń, ponieważ przekaźnik “pamięta” obciążenie termiczne i wyzwala się szybciej przy kolejnych zdarzeniach. Okres chłodzenia wymagany, zanim pasek powróci do swojego pierwotnego kształtu, zapobiega natychmiastowemu ponownemu uruchomieniu, umożliwiając bezpieczne rozproszenie ciepła przez silnik.

Kluczowe aplikacje:

- Ochrona silników trójfazowych ogólnego przeznaczenia (zakres 1-800 KM)

- Zastosowania z częstymi rozruchami i zmiennymi obciążeniami

- Środowiska wymagające kompensacji temperatury otoczenia

- Instalacje modernizacyjne, w których pożądana jest funkcja automatycznego resetowania

Zalety:

- Opłacalne dla większości zastosowań

- Dostępne w konfiguracjach z resetem ręcznym i automatycznym

- Stopniowa charakterystyka wyzwalania zmniejsza uciążliwe wyzwalanie podczas rozruchu silnika

- Sprawdzona niezawodność dzięki dziesięcioleciom danych z eksploatacji

Ograniczenia:

- Na dokładność punktu wyzwalania wpływają zmiany temperatury otoczenia (±10-15% typowo)

- Zużycie mechaniczne z upływem czasu może wpływać na kalibrację

- Wolniejsza reakcja w porównaniu z przekaźnikami elektronicznymi w przypadku poważnych przeciążeń

Przekaźniki Termiczne Ze Stopu Eutektycznego

Przekaźniki przeciążeniowe ze stopu eutektycznego wykorzystują zasadniczo odmienny mechanizm ochrony oparty na termodynamice zmiany fazy. Urządzenia te zawierają precyzyjnie sformułowany stop lutowniczy cynowo-ołowiowy zamknięty wewnątrz zespołu rurki. Skład stopu jest zaprojektowany tak, aby topił się w określonej temperaturze odpowiadającej progowi uszkodzenia termicznego silnika.

Zasada działania: Prąd silnika przepływa przez uzwojenie grzejne owinięte wokół rurki ze stopu eutektycznego. W normalnych warunkach pracy stały stop mechanicznie powstrzymuje sprężynowe koło zapadkowe. Gdy trwałe przetężenie powoduje, że grzejnik osiąga temperaturę topnienia stopu (zazwyczaj 183°C dla standardowego eutektyku cynowo-ołowiowego), materiał ulega gwałtownemu upłynnieniu. Ta zmiana fazy zwalnia mechanizm zapadkowy, który obraca się pod wpływem napięcia sprężyny, aby otworzyć styki obwodu sterowania.

Charakterystyka Precyzyjnego Wyzwalania: Ostry punkt topnienia stopu eutektycznego zapewnia wyjątkową powtarzalność wyzwalania (±2-3% zmienności) w porównaniu z konstrukcjami bimetalicznymi. Ta precyzja sprawia, że przekaźniki eutektyczne są preferowanym wyborem w zastosowaniach, w których krytyczne są spójne progi ochrony, takich jak silniki sprężarek hermetycznych lub napędy maszyn precyzyjnych.

Wymaganie Resetowania: Przekaźniki eutektyczne wymagają resetu ręcznego – automatyczny reset jest fizycznie niemożliwy, ponieważ stop musi ostygnąć i ponownie zestalić się, zanim mechanizm zapadkowy będzie mógł zostać ręcznie ponownie załączony. Ta wymuszona interwencja zapewnia, że operatorzy zbadają przyczynę przeciążenia przed ponownym uruchomieniem sprzętu.

Kluczowe aplikacje:

- Rozruszniki silnikowe o klasie NEMA (rozmiar 1-6)

- Ochrona sprężarek chłodniczych hermetycznych

- Krytyczne silniki procesowe wymagające precyzyjnych punktów wyzwalania

- Zastosowania, w których obowiązkowa jest weryfikacja resetu ręcznego

Zalety:

- Doskonała dokładność i powtarzalność punktu wyzwalania

- Niewrażliwość na wibracje mechaniczne

- Doskonała długoterminowa stabilność kalibracji

- Wbudowany reset ręczny zapewnia weryfikację bezpieczeństwa

Ograniczenia:

- Tylko reset ręczny – brak możliwości zdalnego ponownego uruchomienia

- Wyższy koszt początkowy w porównaniu z typami bimetalicznymi

- Dłuższy okres chłodzenia wymagany przed resetem (zazwyczaj 5-15 minut)

- Ograniczona dostępność dla mniejszych mocy silników

Analiza Porównawcza: Technologia Bimetaliczna vs. Eutektyczna

| Charakterystyczny | Przekaźnik Bimetaliczny | Przekaźnik Ze Stopu Eutektycznego |

|---|---|---|

| Mechanizm wyzwalania | Różnicowa rozszerzalność cieplna | Upłynnienie ze zmianą fazy |

| Dokładność Wyzwalania | ±10-15% (zależne od temperatury) | ±2-3% (wysoka powtarzalność) |

| Opcje Resetowania | Ręczne lub automatyczne | Tylko instrukcja obsługi |

| Pamięć Termiczna | Doskonała (stopniowe chłodzenie) | Umiarkowana (binarny stan stały/ciekły) |

| Szybkość reakcji | Stopniowa (wybieralna klasa 10/20/30) | Szybka w punkcie wyzwalania |

| Kompensacja Otoczenia | Dostępne w modelach premium | Nieodłączne ze względu na stałą temperaturę topnienia |

| Typowy koszt | Niższy | 20-40% wyższe |

| Konserwacja | Zalecana okresowa kalibracja | Minimalne — z natury stabilne |

| Najlepsze aplikacje | Ogólne silniki przemysłowe, zmienne obciążenia | Aplikacje precyzyjne, silniki hermetyczne |

Wybór trybu resetowania: ręczny vs. automatyczny

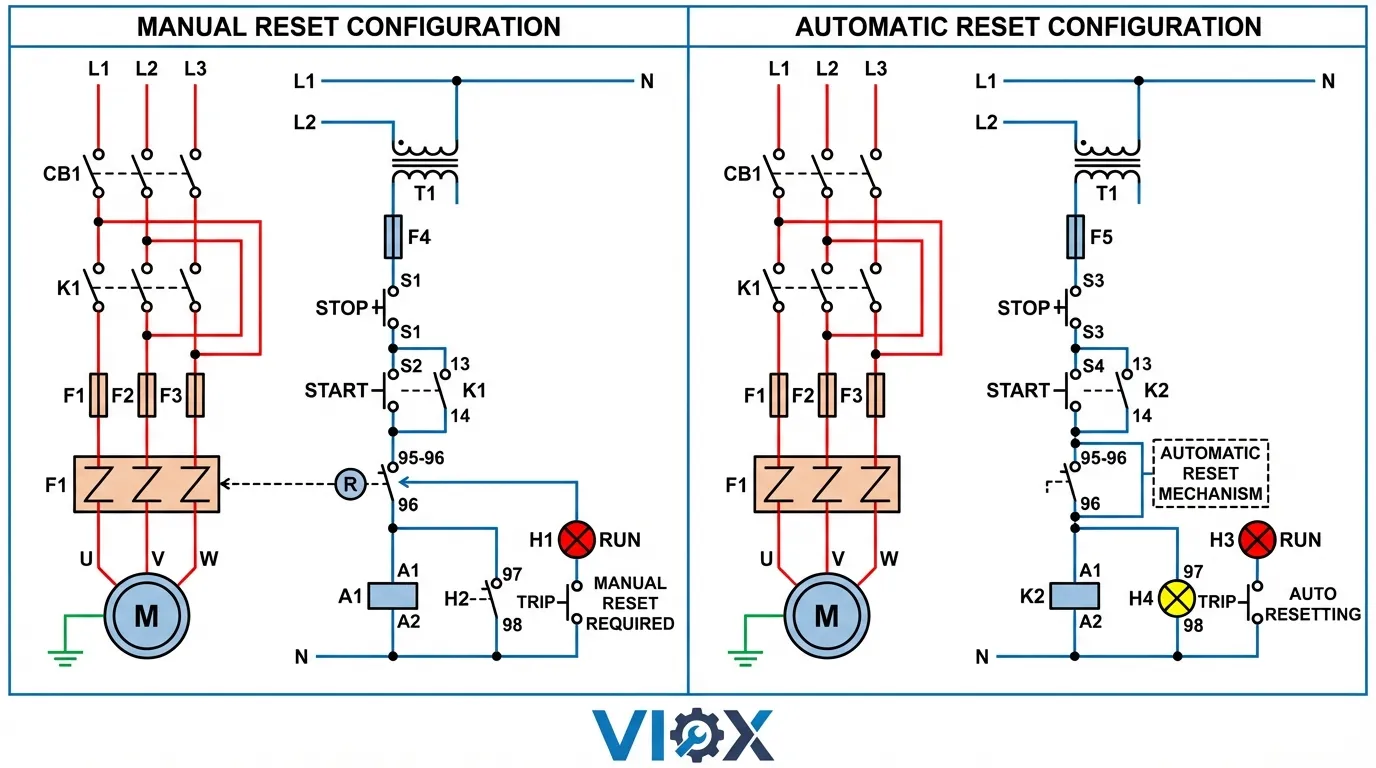

Mechanizm resetowania określa, w jaki sposób termiczny przekaźnik przeciążeniowy powraca do normalnej pracy po zadziałaniu. Ten wybór znacząco wpływa na bezpieczeństwo operacyjne, wymagania dotyczące konserwacji i możliwości automatyzacji systemu.

Konfiguracja resetu ręcznego

Przekaźniki z resetem ręcznym wymagają fizycznej interwencji operatora w celu przywrócenia obwodu po zadziałaniu. Przycisk lub dźwignia resetowania na obudowie przekaźnika musi zostać naciśnięta lub obrócona, aby mechanicznie ponownie załączyć mechanizm styków. Ta konstrukcja wymusza obowiązkowy okres dochodzenia przed ponownym uruchomieniem urządzenia.

Zalety bezpieczeństwa: Reset ręczny zapewnia krytyczny punkt kontrolny bezpieczeństwa. Gdy silnik wyłącza się z powodu przeciążenia, wymuszona interwencja ręczna zapewnia, że:

- Operatorzy fizycznie sprawdzają silnik i napędzane urządzenie pod kątem usterek mechanicznych

- Przyczyny przeciążenia (zablokowane łożyska, nadmierne obciążenie, brak równowagi faz) są identyfikowane i korygowane

- Czas chłodzenia jest wystarczający przed próbami ponownego uruchomienia

- Dokumentacja zdarzeń wyłączenia jest prowadzona w celu śledzenia trendów konserwacyjnych

Idealne zastosowania:

- Krytyczne systemy bezpieczeństwa, w których ponowne uruchomienie bez nadzoru stwarza zagrożenia

- Silniki napędzające urządzenia, które mogłyby zostać uszkodzone przez nieoczekiwane ponowne uruchomienie (przenośniki, mieszalniki, kruszarki)

- Instalacje o ograniczonej możliwości zdalnego monitorowania

- Aplikacje podlegające wymaganiom OSHA dotyczącym blokowania/oznaczania (lockout/tagout)

- Sprężarki hermetyczne wymagające weryfikacji chłodzenia przed ponownym uruchomieniem

Ograniczenia:

- Wymaga lokalnego dostępu do lokalizacji przekaźnika

- Wydłuża czas przestoju w odległych lub trudno dostępnych instalacjach

- Nie nadaje się do w pełni zautomatyzowanych procesów wymagających pracy bez nadzoru

- Może wymagać dodatkowego personelu do pracy w trybie 24/7

Konfiguracja resetu automatycznego

Przekaźniki z resetem automatycznym samoczynnie się resetują, gdy element termiczny ostygnie poniżej progu resetowania. Mechanizm styków załącza się ponownie bez interwencji operatora, umożliwiając ponowne zasilenie rozrusznika silnika po przywróceniu zasilania sterującego.

Zalety operacyjne: Reset automatyczny umożliwia:

- Zdalne ponowne uruchomienie systemu za pomocą sterownika PLC lub SCADA

- Skrócenie czasu przestoju w przypadku przejściowych przeciążeń

- Pracę bezobsługową w odległych instalacjach (przepompownie, systemy HVAC)

- Uproszczoną integrację z systemami automatyki budynkowej

Krytyczne rozważania:

- Powtarzające się cykle ponownego uruchamiania: Jeśli przyczyna przeciążenia utrzymuje się, automatyczny reset umożliwia wielokrotne uruchamianie silnika, co może szybko przegrzać uzwojenia powyżej dopuszczalnych limitów uszkodzeń termicznych

- Nieoczekiwany ruch urządzenia: Automatyczne ponowne uruchomienie może stwarzać zagrożenia, jeśli personel pracuje w pobliżu maszyn, zakładając, że są one wyłączone

- Ukryte tryby awarii: Przejściowe wyłączenia mogą zresetować się, zanim operatorzy to zauważą, ukrywając rozwijające się problemy mechaniczne lub elektryczne

- Ryzyko uszkodzenia sprężarki: Systemy chłodnicze mogą uruchomić się ponownie, zanim ciśnienie czynnika chłodniczego wyrówna się, powodując awarię sprężarki

Matryca wyboru trybu resetowania

| Typ aplikacji | Zalecany tryb resetowania | Uzasadnienie |

|---|---|---|

| Systemy przenośników | Podręcznik | Zapobiega ponownemu uruchomieniu z zablokowanym materiałem lub personelem w pobliżu urządzenia |

| Pompy zanurzeniowe (zdalne) | Automatyczny | Umożliwia zdalne ponowne uruchomienie; monitorowanie za pomocą SCADA pod kątem powtarzających się wyłączeń |

| Napędy obrabiarek | Podręcznik | Zapewnia zbadanie wiązania mechanicznego lub złamania narzędzia |

| Centrale wentylacyjno-klimatyzacyjne HVAC | Automatyczny | Częste przeciążenia przejściowe; wymagana integracja z automatyką budynkową |

| Sprężarki hermetyczne | Podręcznik | Obowiązkowy okres chłodzenia; zapobiega uszkodzeniom spowodowanym krótkimi cyklami |

| Pompy irygacyjne | Automatyczny | Odległe lokalizacje; dopuszczalne przeciążenie przejściowe podczas rozruchu |

| Napędy mieszalników/mieszadeł | Podręcznik | Zapobiega ponownemu uruchomieniu ze zestalonym materiałem lub awarią mechaniczną |

| Kompaktowe urządzenia dachowe | Automatyczny | Zintegrowane sterowanie; zdalne monitorowanie za pomocą BMS |

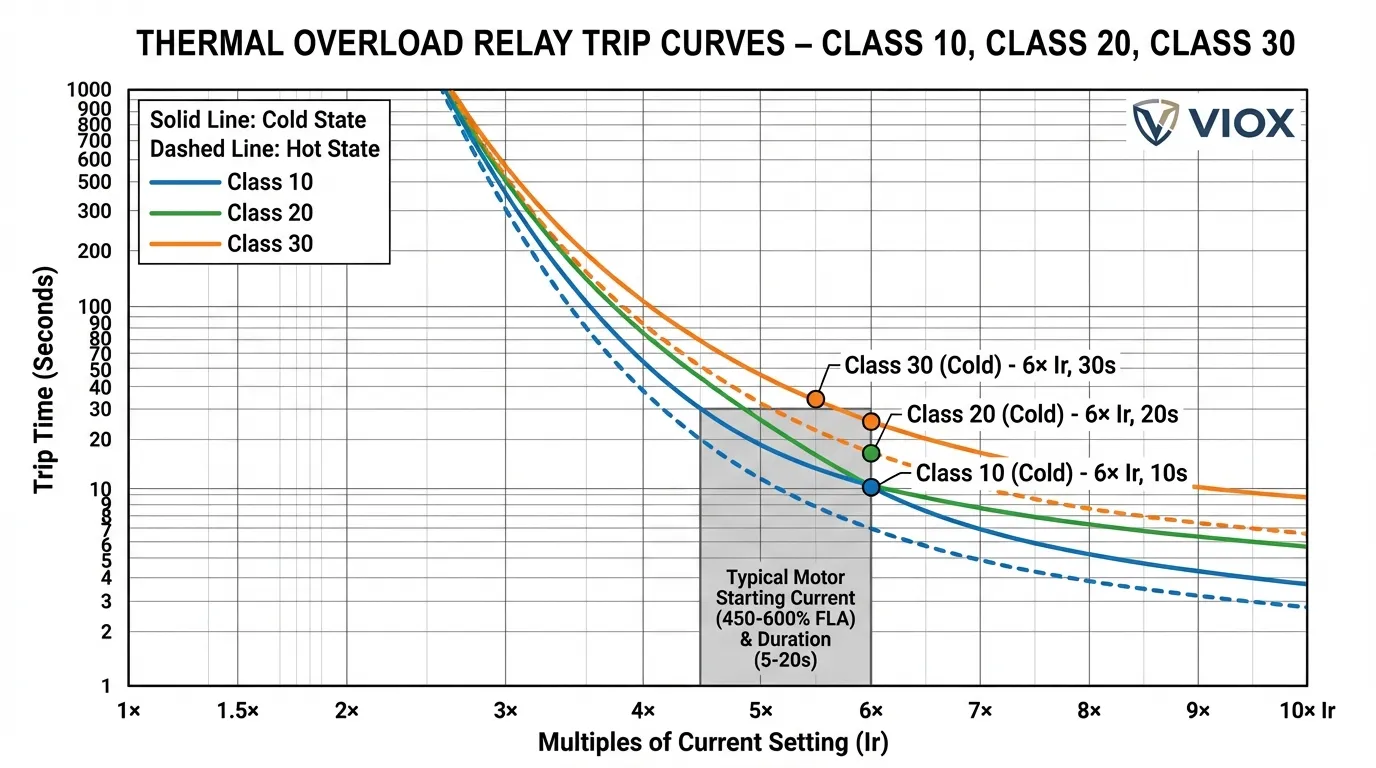

Wybór klasy wyzwalania dla ochrony termicznej silnika

Klasa wyzwalania określa maksymalny czas, przez jaki termiczny przekaźnik przeciążeniowy dopuszcza utrzymujący się nadprąd przed przerwaniem obwodu. Ta znormalizowana klasyfikacja, zdefiniowana przez normy IEC 60947-4-1 i UL, zapewnia, że charakterystyki odpowiedzi przekaźnika odpowiadają pojemności cieplnej silnika i profilom rozruchowym.

Zrozumienie standardów klasy wyzwalania

Klasa wyzwalania jest wyrażona jako liczba (5, 10, 20 lub 30) reprezentująca maksymalny czas wyzwalania w sekundach, gdy przekaźnik przewodzi 600% swojego ustawienia prądowego od zimnego startu. Ten znormalizowany warunek testowy zapewnia spójną podstawę do porównywania odpowiedzi przekaźnika różnych producentów.

| Klasa wyzwalania | Czas zadziałania przy prądzie 600% In | Typowe zastosowania |

|---|---|---|

| Klasa 5 | Maksymalnie 5 sekund | Pompy głębinowe, sprężarki hermetyczne (ograniczona masa termiczna) |

| Klasa 10 | Maksymalnie 10 sekund | Silniki IEC, aplikacje szybkiego rozruchu, silniki chłodzone sztucznie |

| Klasa 20 | Maksymalnie 20 sekund | Silniki NEMA konstrukcji B, ogólne zastosowania przemysłowe (najczęściej spotykane) |

| Klasa 30 | Maksymalnie 30 sekund | Obciążenia o dużej bezwładności, silniki do pracy w walcowniach, wydłużone czasy przyspieszania |

Charakterystyki zadziałania w stanie zimnym i gorącym

Przekaźniki przeciążeniowe termiczne wykazują znacząco różne charakterystyki działania w zależności od ich początkowego stanu termicznego:

Działanie w stanie zimnym: Gdy silnik uruchamia się po wystarczającym czasie chłodzenia (zazwyczaj ponad 2 godziny w temperaturze otoczenia), element termiczny zaczyna od temperatury pokojowej. Przekaźnik potrzebuje maksymalnego czasu na zgromadzenie ciepła i osiągnięcie progu zadziałania. Opublikowane charakterystyki zadziałania zazwyczaj reprezentują działanie w stanie zimnym.

Działanie w stanie gorącym: Silniki, które często się włączają i wyłączają lub uruchamiają ponownie krótko po zatrzymaniu, zaczynają z podwyższoną temperaturą elementu termicznego. Charakterystyki zadziałania w stanie gorącym pokazują o 20-30% krótsze czasy zadziałania, ponieważ przekaźnik zaczyna bliżej progu zadziałania. Ta przyspieszona reakcja zapewnia krytyczną ochronę silników doświadczających powtarzających się przeciążeń bez odpowiednich okresów chłodzenia.

Praktyczne implikacje:

- Aplikacje z częstym uruchamianiem i zatrzymywaniem muszą uwzględniać charakterystyki w stanie gorącym, aby uniknąć niepożądanych wyłączeń

- Silniki z cyklami pracy przekraczającymi 60% działają głównie w warunkach stanu gorącego

- Przekaźniki z kompensacją temperaturową dostosowują charakterystyki zadziałania w oparciu o temperaturę otoczenia, aby utrzymać spójną ochronę

Dobór klasy zadziałania specyficznej dla aplikacji

Kryteria wyboru klasy 10:

- Silniki o ograniczonej pojemności cieplnej (pompy głębinowe, konstrukcje blisko sprzężone)

- Aplikacje szybkiego rozruchu, w których przyspieszenie kończy się w ciągu 3-5 sekund

- Silniki o parametrach znamionowych IEC zaprojektowane z myślą o szybszej reakcji zabezpieczeń

- Aplikacje, w których uszkodzenie silnika następuje szybko w warunkach zablokowanego wirnika

Przykład: Silnik pompy głębinowej o mocy 15 KM z izolacją klasy B pracuje zanurzony w wodzie o temperaturze 10°C. Zewnętrzne chłodzenie pozwala na agresywną ochronę klasy 10 bez niepożądanych wyłączeń podczas normalnych rozruchów, zapewniając jednocześnie szybką reakcję, jeśli pompa pracuje na sucho lub napotka mechaniczne zablokowanie.

Kryteria wyboru klasy 20 (Najczęściej spotykane):

- Silniki NEMA konstrukcji B o standardowej pojemności cieplnej

- Ogólne zastosowania przemysłowe z czasami przyspieszania 5-10 sekund

- Obciążenia o umiarkowanych wymaganiach dotyczących momentu rozruchowego

- Aplikacje, w których dopuszczalne są sporadyczne przeciążenia przejściowe

Przykład: Silnik o mocy 50 KM napędzający wentylator odśrodkowy w systemie HVAC doświadcza przyspieszenia 5-7 sekund z prądem rozruchowym 450% In. Ochrona klasy 20 uwzględnia normalny rozruch, jednocześnie wyłączając w ciągu 20 sekund, jeśli wentylator zostanie mechanicznie zablokowany lub wystąpi awaria łożyska.

Kryteria wyboru klasy 30:

- Obciążenia o dużej bezwładności wymagające wydłużonego przyspieszania (15-25 sekund)

- Silniki do pracy w walcowniach lub silniki do ciężkich warunków pracy o zwiększonej pojemności cieplnej

- Aplikacje z wysokim momentem odrywającym (kruszarki, młyny kulowe, wytłaczarki)

- Obciążenia, w których prąd rozruchowy przekracza 500% FLA przez dłuższy czas

Przykład: Silnik o mocy 200 KM napędzający młyn kulowy potrzebuje 18-22 sekund, aby osiągnąć pełną prędkość ze względu na ogromną masę obrotową. Waga wsadu młyna powoduje prąd rozruchowy 550% In podczas całego przyspieszania. Ochrona klasy 30 zapobiega niepożądanym wyłączeniom podczas normalnych rozruchów, jednocześnie chroniąc przed zablokowaniem wirnika lub mechanicznym zacięciem.

Typowe błędy w doborze klasy zadziałania

Przewymiarowanie w celu uniknięcia niepożądanych wyłączeń: Wybór ochrony klasy 30 dla standardowego silnika doświadczającego niepożądanych wyłączeń maskuje podstawowe problemy (mechaniczne zablokowanie, problemy z napięciem, nieprawidłowy dobór przekaźnika), zamiast rozwiązywać przyczyny źródłowe. Ta praktyka naraża silniki na uszkodzenia termiczne podczas rzeczywistych przeciążeń.

Niedowymiarowanie dla “lepszej ochrony”: Określenie przekaźników klasy 10 dla obciążeń o dużej bezwładności powoduje powtarzające się niepożądane wyłączenia podczas normalnego przyspieszania. Prowadzi to do tego, że operatorzy wyłączają systemy ochrony lub przewymiarowują ustawienia przekaźnika — obie praktyki eliminują skuteczną ochronę silnika.

Ignorowanie charakterystyk w stanie gorącym: Aplikacje z częstym cyklem pracy muszą oceniać charakterystyki zadziałania w stanie gorącym. Silnik, który pomyślnie uruchamia się na zimno, może doświadczać niepożądanych wyłączeń po kilku szybkich cyklach z powodu nagromadzonego ciepła elementu termicznego.

Kompensacja temperatury otoczenia

Przekaźniki przeciążeniowe termiczne są kalibrowane pod kątem optymalnej wydajności w temperaturze otoczenia 40°C zgodnie z normami IEC. Znaczące odchylenia od tego punktu odniesienia wpływają na dokładność zadziałania i czas reakcji, potencjalnie zagrażając ochronie silnika lub powodując niepożądane wyłączenia.

Wpływ temperatury na działanie przekaźnika

Wysokie temperatury otoczenia (>40°C):

- Elementy termiczne zaczynają bliżej progu zadziałania

- Czasy zadziałania skracają się o 10-20% w temperaturze otoczenia 50°C

- Ryzyko niepożądanych wyłączeń podczas normalnej pracy silnika

- Zmniejszone skuteczne ustawienie prądu (przekaźnik wyłącza się przy niższym rzeczywistym prądzie)

Niskie temperatury otoczenia (<20°C):

- Elementy termiczne wymagają większej akumulacji ciepła do zadziałania

- Czasy zadziałania wydłużają się o 15-25% w temperaturze otoczenia 0°C

- Ryzyko niewystarczającej ochrony silnika podczas rzeczywistych przeciążeń

- Zwiększone skuteczne ustawienie prądu (przekaźnik może nie zadziałać, dopóki nie nastąpi uszkodzenie silnika)

Technologie kompensacji

Kompensacja bimetaliczna: Przekaźniki bimetaliczne premium zawierają dodatkowe kompensacyjne elementy bimetaliczne, które przeciwdziałają wpływom temperatury otoczenia. Elementy te dostosowują położenie mechanizmu wyzwalającego w oparciu o temperaturę otoczenia, utrzymując spójne charakterystyki zadziałania w zakresie temperatur roboczych od -25°C do +60°C.

Elektroniczny pomiar temperatury: Nowoczesne elektroniczne przekaźniki przeciążeniowe wykorzystują termistory lub czujniki RTD do pomiaru temperatury otoczenia i algorytmicznego dostosowywania progów wyzwalania. Ta aktywna kompensacja zapewnia dokładność ±3% w szerokim zakresie temperatur i umożliwia zaawansowane funkcje, takie jak modelowanie termiczne silnika.

Wytyczne dotyczące Zastosowania

Instalacje zewnętrzne: Silniki w obudowach zewnętrznych doświadczają temperatur otoczenia w zakresie od -20°C do +50°C w zależności od klimatu i obciążenia słonecznego. Przekaźniki z kompensacją temperaturową są obowiązkowe dla zapewnienia spójnej ochrony w różnych porach roku.

Środowiska o wysokiej temperaturze: Odlewnie, huty stali i inne przemysłowe środowiska o wysokiej temperaturze wymagają przekaźników przystosowanych do ciągłej pracy w temperaturze otoczenia 60°C z odpowiednim obniżeniem nastaw prądowych lub wyborem modeli wysokotemperaturowych.

Zastosowania w chłodniach: Magazyny chłodnicze i chłodnie pracujące w temperaturach od -20°C do 0°C wymagają przekaźników przystosowanych do niskich temperatur z kompensacją, aby zapobiec opóźnionemu wyzwalaniu podczas przeciążeń silnika.

Praktyczny schemat doboru

Krok 1: Określ charakterystykę termiczną silnika

Zbierz następujące dane z tabliczki znamionowej silnika i aplikacji:

- Prąd pełnego obciążenia (FLA) z tabliczki znamionowej silnika

- Współczynnik serwisowy (SF) - zazwyczaj 1,0 lub 1,15 dla silników przemysłowych

- Klasa izolacji (B, F lub H) wskazująca pojemność cieplną

- Cykl pracy i oczekiwana liczba uruchomień na godzinę

- Czas przyspieszania w warunkach pełnego obciążenia

Krok 2: Wybierz technologię ogrzewania

Wybierz bimetaliczny, jeśli:

- Ogólne zabezpieczenie silników przemysłowych (1-800 KM)

- Wymagana funkcja automatycznego resetu do zdalnej obsługi

- Ograniczenia budżetowe sprzyjają niższym kosztom początkowym

- Aplikacja obejmuje zmienne obciążenia lub częste cykle

Wybierz stop eutektyczny, jeśli:

- Wymagane precyzyjne, powtarzalne punkty wyzwalania

- Integracja rozrusznika z oceną NEMA (rozmiar 1-6)

- Sprężarka hermetyczna lub silnik o krytycznym znaczeniu dla procesu

- Ręczna weryfikacja resetu obowiązkowa dla zgodności z zasadami bezpieczeństwa

Krok 3: Określ klasę wyzwalania

Wybierz klasę 10, jeśli:

- Czas przyspieszania silnika <5 sekund

- Silnik z oceną IEC lub aplikacja pompy zanurzeniowej

- Ograniczona pojemność cieplna silnika wymaga szybkiej ochrony

- Aplikacja szybkiego startu z obciążeniem o niskiej bezwładności

Wybierz klasę 20, jeśli (Wybór domyślny):

- Silnik NEMA Design B ze standardową pojemnością cieplną

- Czas przyspieszania 5-10 sekund

- Ogólne zastosowanie przemysłowe bez specjalnych wymagań

- Producent silnika nie określa alternatywnej klasy

Wybierz klasę 30, jeśli:

- Obciążenie o dużej bezwładności z czasem przyspieszania >15 sekund

- Silnik o dużej wytrzymałości lub do ciężkich warunków pracy

- Producent silnika wyraźnie zaleca klasę 30

- Udokumentowane uciążliwe wyzwalanie z klasą 20 podczas normalnych uruchomień

Krok 4: Wybierz tryb resetowania

Wybierz reset ręczny, jeśli:

- Przepisy bezpieczeństwa wymagają weryfikacji operatora przed ponownym uruchomieniem

- Urządzenie może zostać uszkodzone przez nieoczekiwane ponowne uruchomienie

- Lokalny dostęp do lokalizacji przekaźnika jest praktyczny

- Aplikacja obejmuje procedury blokowania/oznakowania

Wybierz automatyczny reset, jeśli:

- Zdalna instalacja wymaga pracy bez nadzoru

- Integracja SCADA lub BMS potrzebna do zautomatyzowanego ponownego uruchomienia

- Oczekiwane i akceptowalne są przejściowe przeciążenia

- Wdrożono kompleksowe zdalne monitorowanie i alarmowanie

Krok 5: Weź pod uwagę czynniki środowiskowe

Kompensacja temperatury wymagana, jeśli:

- Temperatura otoczenia zmienia się o >±10°C od temperatury odniesienia 40°C

- Instalacja zewnętrzna narażona na ekstremalne temperatury sezonowe

- Środowisko o wysokiej temperaturze (odlewnie, huty stali)

- Instalacja w chłodni lub przestrzeni chłodniczej

Dodatkowe względy środowiskowe:

- Atmosfera korozyjna wymaga szczelnych obudów przekaźników

- Środowiska o wysokim poziomie wibracji sprzyjają technologii stopów eutektycznych

- Zapylone warunki wymagają minimalnej klasy ochrony obudowy NEMA 12 lub IP54

Integracja z systemami ochrony silnika

Termiczne przekaźniki przeciążeniowe działają jako część kompleksowej strategii ochrony silnika. Zrozumienie ich roli w szerszej architekturze ochrony zapewnia skuteczną koordynację i zapobiega lukom w ochronie.

Koordynacja z urządzeniami zabezpieczającymi wyższego rzędu

Koordynacja wyłączników: Wyłącznik automatyczny lub zabezpieczenie silnikowe (MCP) wyższego rzędu musi zapewniać ochronę przed zwarciem bez zakłócania działania przekaźnika przeciążeniowego. Właściwa koordynacja zapewnia:

- Nastawę wyzwalacza bezzwłocznego wyłącznika automatycznego powyżej prądu zablokowanego wirnika silnika (zazwyczaj 10-12× FLA)

- Przekaźnik przeciążeniowy zapewnia pełną ochronę dla zakresu 115-600% FLA

- Brak nakładania się lub luk w pokryciu ochrony w zakresach prądowych

Koordynacja z bezpiecznikami: Gdy bezpieczniki zapewniają ochronę przed zwarciem, należy wybrać bezpieczniki klasy RK1 lub klasy J o charakterystyce zwłocznej, która umożliwia prąd rozruchowy silnika bez zadziałania. Krzywe koordynacji powinny wykazywać wyraźne oddzielenie minimalnego czasu topnienia bezpiecznika od maksymalnego czasu zadziałania przekaźnika przeciążeniowego.

Integracja ze stycznikami

Termiczne przekaźniki przeciążeniowe montuje się bezpośrednio do styczników w konfiguracjach IEC lub instaluje się je oddzielnie w zespołach NEMA. Styki pomocnicze przekaźnika przeciążeniowego są połączone szeregowo z obwodem cewki stycznika, zapewniając, że każde zadziałanie przeciążeniowe odłącza stycznik i przerywa zasilanie silnika.

Krytyczne aspekty okablowania:

- Styki pomocnicze przekaźnika przeciążeniowego o parametrach znamionowych napięcia i prądu obwodu sterowania

- Właściwa kolejność faz zapewnia monitorowanie wszystkich trzech faz silnika (przekaźniki trójbiegunowe)

- Elementy grzejne dobrane do rzeczywistego prądu FLA silnika, a nie do wartości znamionowej wyłącznika automatycznego

- Obwód sterowania zawiera wskazanie stanu resetu przeciążenia

Szczegółowe wskazówki dotyczące doboru styczników i podstaw sterowania silnikami można znaleźć w naszym kompleksowym przewodniku na temat tego, czym są styczniki i jak działają.

Zaawansowane funkcje ochrony

Nowoczesne elektroniczne przekaźniki przeciążeniowe oferują rozszerzone możliwości ochrony poza podstawowe modelowanie termiczne:

Ochrona przed zwarciem doziemnym: Wykrywa nierównowagę prądu między fazami, wskazując na warunki zwarcia doziemnego. Szczególnie ważne dla bezpieczeństwa personelu w wilgotnych lub przewodzących środowiskach.

Ochrona przed zanikiem/nierównowagą faz: Monitoruje wszystkie trzy fazy i wyłącza, jeśli nierównowaga napięcia lub prądu przekroczy 10-15%. Zapobiega uszkodzeniom silników trójfazowych spowodowanym pracą jednofazową.

Ochrona przed zablokowaniem wirnika: Zapewnia szybszą reakcję wyzwalania, gdy silnik nie przyspiesza, zapobiegając uszkodzeniu uzwojen podczas mechanicznego zablokowania.

Modelowanie termiczne silnika: Przekaźniki elektroniczne obliczają skumulowane ciepło silnika na podstawie historii prądu, cyklu pracy i czasu chłodzenia. Ten zaawansowany algorytm zapewnia lepszą ochronę w porównaniu z prostą reakcją elementu termicznego.

Podstawowe informacje na temat działania i komponentów termicznych przekaźników przeciążeniowych można znaleźć w naszym szczegółowym artykule na temat podstaw termicznych przekaźników przeciążeniowych.

Najlepsze praktyki instalacji i uruchomienia

Właściwy dobór i ustawienie przekaźnika

Procedura ustawiania prądu:

- Zlokalizuj prąd znamionowy silnika (FLA) na tabliczce znamionowej

- Dla silników ze współczynnikiem serwisowym 1,15: Ustaw przekaźnik na prąd FLA silnika

- Dla silników ze współczynnikiem serwisowym 1,0: Ustaw przekaźnik na 90% prądu FLA silnika

- Sprawdź, czy ustawienie uwzględnia wszelkie nierównowagi prądu w systemach trójfazowych

Typowe błędy doboru:

- Ustawienie przekaźnika na wartość znamionową wyłącznika automatycznego zamiast prądu FLA silnika

- Nieuwzględnienie współczynnika serwisowego w obliczeniach ustawień

- Zbyt duże ustawienie przekaźnika, aby zapobiec niepożądanym wyłączeniom, zamiast zajęcia się przyczynami źródłowymi

- Używanie prądu znamionowego przekaźnika jednofazowego do zastosowań z silnikami trójfazowymi

Montaż i aspekty środowiskowe

Wymagania dotyczące orientacji: Większość termicznych przekaźników przeciążeniowych jest kalibrowana do pionowej pozycji montażowej (±30° od pionu). Poziomy montaż może wpływać na dokładność wyzwalania o 10-15% ze względu na wpływ grawitacji na mechanizmy wyzwalania mechanicznego. Zapoznaj się ze specyfikacjami producenta dotyczącymi zatwierdzonych orientacji montażowych.

Dobór obudowy:

- Środowiska wewnętrzne, czyste: minimum NEMA 1 / IP20

- Lokalizacje zewnętrzne lub zapylone: NEMA 3R lub 4 / IP54 lub IP65

- Atmosfery korozyjne: stal nierdzewna NEMA 4X / IP66

- Lokalizacje niebezpieczne: Obudowy przeciwwybuchowe zgodnie z NEC Artykuł 500

Wymagania dotyczące wentylacji: Zapewnij odpowiednią cyrkulację powietrza wokół przekaźników termicznych. Zamknięte rozruszniki w gorących środowiskach mogą wymagać wymuszonej wentylacji lub powiększonych obudów, aby zapobiec wpływowi temperatury otoczenia na działanie przekaźnika.

Testowanie i weryfikacja

Wstępne testy uruchomieniowe:

- Test ciągłości: Sprawdź działanie styku pomocniczego za pomocą ręcznego przycisku testowego

- Weryfikacja ustawienia prądu: Potwierdź, że ustawienie pokrętła lub cyfrowe odpowiada prądowi FLA silnika

- Potwierdzenie klasy wyzwalania: Sprawdź, czy klasa wyzwalania przekaźnika odpowiada wymaganiom silnika

- Test funkcji resetowania: Potwierdź, że reset ręczny lub automatyczny działa prawidłowo

- Sprawdzenie równowagi faz: Zmierz prąd na wszystkich trzech fazach pod pełnym obciążeniem

Okresowe testy konserwacyjne:

- Roczna weryfikacja czasu wyzwalania za pomocą pierwotnego wtrysku prądu (test 600% FLA)

- Pomiar rezystancji styków pomocniczych

- Kontrola wzrokowa pod kątem oznak przegrzania, korozji lub uszkodzeń mechanicznych

- Weryfikacja kalibracji dla przekaźników regulowanych (porównaj ze specyfikacjami producenta)

Rozwiązywanie typowych problemów

Uciążliwe potknięcia

| Objaw | Prawdopodobna Przyczyna | Procedura Diagnostyczna | Rozwiązanie |

|---|---|---|---|

| Wyłączenia podczas rozruchu silnika | Klasa wyzwalania zbyt szybka dla zastosowania | Zmierz czas przyspieszenia; porównaj z krzywą wyzwalania przekaźnika | Zaktualizuj do wolniejszej klasy wyzwalania (10→20 lub 20→30) |

| Wyzwala po kilku szybkich uruchomieniach | Niewystarczające chłodzenie między uruchomieniami | Monitoruj cykl pracy; sprawdź krzywą wyzwalania w stanie gorącym | Zmniejsz częstotliwość uruchamiania lub wybierz przekaźnik z lepszą pamięcią termiczną |

| Wyzwala tylko w upalne dni | Kompensacja temperatury otoczenia niewystarczająca | Zmierz temperaturę obudowy podczas wyzwoleń | Zainstaluj przekaźnik z kompensacją temperatury lub popraw wentylację |

| Losowe wyzwolenia przy normalnym obciążeniu | Luźne połączenia elementu grzejnego | Sprawdź zaciski elementu grzejnego; zmierz spadek napięcia | Dokręć połączenia; wymień uszkodzone grzałki |

| Wyzwala tylko na jednej fazie | Niezrównoważenie faz lub awaria pojedynczej grzałki | Zmierz prąd na wszystkich trzech fazach | Zrównoważ obciążenie; wymień uszkodzony element grzejny |

Brak wyzwolenia podczas przeciążenia

Krytyczna kwestia bezpieczeństwa: Przekaźnik, który nie wyzwala podczas rzeczywistych warunków przeciążenia, naraża silnik na uszkodzenia termiczne i potencjalne zagrożenie pożarowe. Wymagane natychmiastowe dochodzenie.

Kroki diagnostyczne:

- Sprawdź, czy ustawienie prądu przekaźnika odpowiada prądowi FLA silnika (nie jest przewymiarowane)

- Przetestuj funkcję wyzwalania przekaźnika za pomocą ręcznego przycisku testowego

- Zmierz rzeczywisty prąd silnika w warunkach obciążenia

- Porównaj zmierzony prąd z ustawieniem przekaźnika i krzywą wyzwalania

- Wykonaj test wtrysku pierwotnego przy 150% i 200% ustawienia przekaźnika

Najczęstsze przyczyny:

- Ustawienie przekaźnika nieumyślnie zwiększone, aby zapobiec uciążliwym wyzwoleniom

- Elementy grzejne uszkodzone lub zainstalowany nieprawidłowy rozmiar

- Mechanizm wyzwalania mechanicznego zacinający się lub zużyty

- Przekaźnik z automatycznym resetem wielokrotnie resetuje się, zanim operator zauważy wyzwolenia

Pytania i odpowiedzi

P: Czy mogę użyć termicznego przekaźnika przeciążeniowego klasy 20 z silnikiem klasy 10?

O: Nie. Użycie wolniejszej klasy wyzwalania niż wymaga silnik naraża silnik na uszkodzenia termiczne podczas przeciążenia. Producent silnika określa wymaganą klasę wyzwalania na podstawie pojemności cieplnej i konstrukcji chłodzenia silnika. Zawsze dopasuj lub przekrocz (szybszą) wymaganą klasę wyzwalania silnika. Jeśli występują uciążliwe wyzwolenia z prawidłową klasą wyzwalania, zbadaj przyczynę (zacinanie mechaniczne, problemy z napięciem, nieprawidłowe wymiarowanie), zamiast wybierać wolniejszy przekaźnik.

P: Skąd mam wiedzieć, czy moja aplikacja wymaga kompensacji temperatury otoczenia?

O: Kompensacja temperatury jest niezbędna, gdy temperatura otoczenia zmienia się o więcej niż ±10°C od standardu kalibracji 40°C. Oblicz oczekiwany zakres temperatur w miejscu przekaźnika, biorąc pod uwagę sezonowe zmiany, obciążenie słoneczne na obudowach zewnętrznych i ciepło z sąsiednich urządzeń. Aplikacje wymagające kompensacji obejmują instalacje zewnętrzne, środowiska przemysłowe o wysokiej temperaturze (>50°C) i chłodnie (<20°C). Nowoczesne elektroniczne przekaźniki przeciążeniowe standardowo zawierają automatyczną kompensację temperatury.

P: Jaka jest różnica między termicznymi przekaźnikami przeciążeniowymi a zabezpieczeniami obwodów silnikowych?

O: Termiczne przekaźniki przeciążeniowe zapewniają opóźnioną w czasie ochronę przed trwałymi stanami przetężeniowymi (zakres 115-600% FLA), umożliwiając normalne uruchamianie silników, jednocześnie chroniąc przed uszkodzeniami przeciążeniowymi. Zabezpieczenia obwodów silnikowych (MCP) to specjalistyczne wyłączniki automatyczne zapewniające natychmiastową ochronę przed zwarciem (zwykle >10× FLA) bez opóźnienia czasowego. Pełna ochrona silnika wymaga obu urządzeń: MCP do ochrony przed zwarciem i termicznych przekaźników przeciążeniowych do ochrony przed przeciążeniem. Niektóre nowoczesne wyłączniki silnikowe (MPCB) łączą obie funkcje w jednym urządzeniu.

P: Czy mogę wymienić termiczne jednostki stopu eutektycznego na elementy bimetaliczne?

O: Nie. Stopy eutektyczne i przekaźniki bimetaliczne mają różne konfiguracje montażowe, specyfikacje elementów grzejnych i charakterystyki wyzwalania. Podstawa przekaźnika i stycznik są przeznaczone dla określonego typu elementu termicznego. Mieszanie technologii spowoduje nieprawidłowe dopasowanie, nieprawidłowe charakterystyki wyzwalania i utratę ochrony silnika. Podczas wymiany elementów termicznych zawsze używaj dokładnego numeru części producenta określonego dla twojego modelu przekaźnika. Odniesienie krzyżowe między producentami wymaga starannej weryfikacji parametrów elektrycznych i krzywych wyzwalania.

P: Dlaczego mój przekaźnik z automatycznym resetem włącza się i wyłącza?

O: Powtarzające się cykle automatycznego resetowania wskazują, że stan przeciążenia nie został rozwiązany. Przekaźnik wyzwala, chłodzi się, resetuje i natychmiast wyzwala ponownie, ponieważ silnik nadal pobiera nadmierny prąd. Te cykle mogą szybko przegrzać uzwojenia silnika powyżej granic uszkodzeń termicznych. Wymagane natychmiastowe działania: (1) Przełącz na tryb resetowania ręcznego lub zainstaluj urządzenie blokujące, aby zapobiec dalszym cyklom, (2) Zbadaj przyczynę przeciążenia - sprawdź zacinanie mechaniczne, nadmierne obciążenie, niezrównoważenie faz lub problemy z napięciem, (3) Zmierz rzeczywisty prąd silnika pod obciążeniem i porównaj z tabliczką znamionową FLA, (4) Sprawdź, czy ustawienie przekaźnika odpowiada wymaganiom silnika. Nigdy nie zwiększaj ustawienia przekaźnika, aby zatrzymać cykle bez zidentyfikowania i naprawienia pierwotnej przyczyny.

Wnioski

Wybór odpowiedniego termicznego przekaźnika przeciążeniowego wymaga zrównoważenia technologii grzewczej, trybu resetowania, klasy wyzwalania i czynników środowiskowych z konkretnymi wymaganiami ochrony silnika. Przekaźniki bimetaliczne oferują wszechstronną, opłacalną ochronę dla większości zastosowań przemysłowych, podczas gdy typy stopów eutektycznych zapewniają precyzyjne charakterystyki wyzwalania dla krytycznych procesów. Reset ręczny wymusza weryfikację bezpieczeństwa, ale ogranicza automatyzację, podczas gdy automatyczny reset umożliwia zdalną obsługę z ostrożnymi protokołami monitorowania.

Wybór klasy wyzwalania bezpośrednio wpływa na częstotliwość uciążliwych wyzwoleń i skuteczność ochrony silnika - klasa 20 służy jako domyślna dla silników NEMA, a klasa 10 lub 30 jest określana tylko wtedy, gdy charakterystyka termiczna silnika lub profile obciążenia wymagają szybszej lub wolniejszej reakcji. Kompensacja temperatury otoczenia staje się niezbędna w instalacjach, w których występują znaczne wahania temperatury.

W celu kompleksowego projektowania systemu ochrony silnika, zintegruj termiczne przekaźniki przeciążeniowe z odpowiednio skoordynowaną ochroną przeciwzwarciową i rozważ zaawansowane przekaźniki elektroniczne do zastosowań wymagających wykrywania zwarć doziemnych, monitorowania faz lub zaawansowanych możliwości modelowania termicznego. Regularne testowanie i konserwacja zapewniają ciągłą niezawodność ochrony przez cały okres eksploatacji przekaźnika.