Koszmarne rozwiązywanie problemów, którego obawia się każdy producent paneli

Stoisz przed panelem sterowania, który zaprojektowałeś sześć miesięcy temu, i czujesz, jak żołądek podchodzi ci do gardła. Kierownik produkcji stoi za tobą z założonymi rękami, czekając na odpowiedzi. Linia produkcyjna nie działa od trzech godzin – sporadyczne usterki, które pojawiają się i znikają, niemożliwe do namierzenia. Otwierasz obudowę i od razu widzisz problem: dziesiątki zacisków zagniatanych połączonych szeregowo, każde połączenie ukryte pod termokurczką, co uniemożliwia odizolowanie wadliwego obwodu bez cięcia i ponownego zarabiania wszystkiego.

“Ile czasu zajmie naprawa?” – pyta kierownik. Robisz szybkie obliczenia w głowie: cięcie, zdejmowanie izolacji, zagniatanie, termokurczka, testowanie. Pomnóż to przez 30 punktów połączeń. “Minimum cztery godziny” – przyznajesz – “zakładając, że znajdziemy problem za pierwszym razem”.”

Prawda, która cię gryzie, jest taka: całego tego problemu można było uniknąć, gdybyś w tej aplikacji użył listew zaciskowych zamiast zacisków zagniatanych. Rozwiązywanie problemów, które zajmie cztery godziny, zajęłoby piętnaście minut dzięki dostępnym połączeniom z możliwością ponownego podłączenia.

Pytanie, które należało zadać podczas projektowania: “Czy tworzę punkt połączeń, który wymaga serwisowania, czy też wykonuję trwałe połączenie końcowe?” To jedno pytanie decyduje o tym, czy potrzebujesz listew zaciskowych, czy zacisków zagniatanych – a popełnienie błędu nie tylko marnuje twój czas. Kosztuje to twojego klienta godziny produkcji i podważa twoją wiarygodność jako projektanta.

Dlaczego inżynierowie mylą te złącza (i dlaczego to ma znaczenie)

Zanim to rozwiążemy, musisz zrozumieć, dlaczego listwy zaciskowe i zaciski zagniatane istnieją jako oddzielne produkty. To nie tylko segmentacja marketingowa – to dlatego, że pełnią one zasadniczo różne role w architekturze elektrycznej.

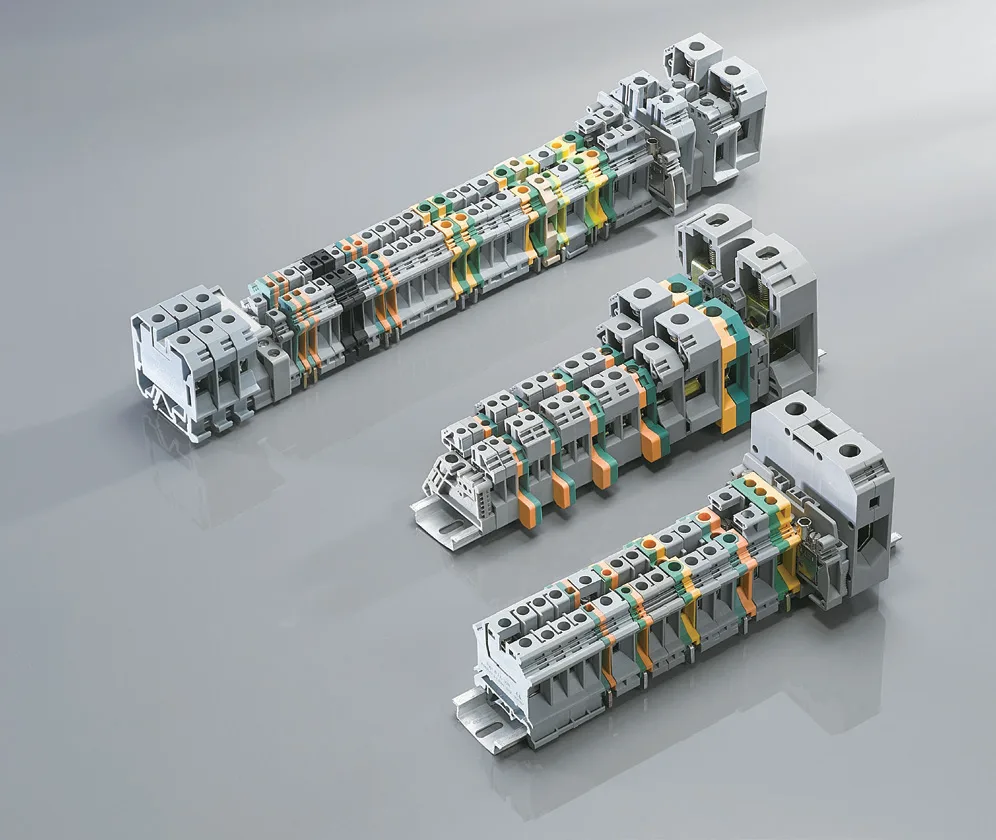

Listwy zaciskowe są punktami połączeń. Pomyśl o nich jako o elektrycznym odpowiedniku węzła autostradowego, w którym zbiega się wiele tras. Łączysz kilka obwodów, redystrybuujesz je, tworzysz punkty testowe lub dzielisz sygnał na wiele miejsc docelowych. Kluczowa cecha: dostępność. Możesz poluzować śrubę, wyciągnąć przewód, włożyć nowy i ponownie dokręcić, nie niszcząc niczego. To sprawia, że listwy zaciskowe są niezbędne w każdym miejscu, w którym trzeba będzie rozwiązywać problemy, modyfikować lub dodawać obwody.

Zaciski zagniatane są złączami końcowymi. Są elektrycznym odpowiednikiem zjazdu z autostrady – pojedynczy przewód dociera do miejsca docelowego i łączy się z urządzeniem, czujnikiem, przełącznikiem lub inną trwałą strukturą. Proces zagniatania tworzy złącze zgrzewane na zimno o niższej rezystancji elektrycznej niż połączenia śrubowe. Kluczowa cecha: trwałość. Po zaciśnięciu połączenie jest mechanicznie i elektrycznie lepsze, ale modyfikacja oznacza cięcie i ponowne zarabianie.

Do pomyłek dochodzi, ponieważ oba typy złączy mogą technicznie łączyć przewody. Ale używanie zacisków zagniatanych w punktach połączeń powoduje koszmary związane z konserwacją, a używanie listew zaciskowych dla każdego pojedynczego punktu końcowego marnuje miejsce i pieniądze. Inżynierowie, którzy dobrze to rozumieją, nie zapamiętują katalogów produktów – najpierw zadają jedno kluczowe pytanie: “Jaką funkcję pełni ten punkt połączenia w moim systemie?”

Podstawowe ramy decyzyjne: Połączenie czy zakończenie?

Oto prosta prawda, która wyjaśnia 90% decyzji dotyczących wyboru złącza:

Jeśli punkt połączenia służy jako węzeł, w którym obwody spotykają się, rozgałęziają lub redystrybuują → Listwy zaciskowe

Jeśli punkt połączenia jest miejscem, w którym pojedynczy przewód kończy się w miejscu docelowym → Zaciski zagniatane

Uczyńmy to konkretnym dzięki prawdziwym przykładom:

Przykłady punktów połączeń (użyj listew zaciskowych):

- Dystrybucja w panelu sterowania: zasilanie 24 VDC wchodzące do panelu i rozdzielane do 12 różnych urządzeń

- Marshalling sygnałów: Karta wyjściowa PLC podłączona do wielu urządzeń polowych przez blok połączeń

- Wspólne zbieranie uziemień/neutralnych: Wiele obwodów powracających do wspólnego punktu uziemienia

- Dostęp do testów i rozwiązywania problemów: Dowolne miejsce, w którym trzeba odłączyć obwody w celu przetestowania bez niszczenia połączeń

- Modułowe sekcje maszyny: Punkty połączeń między modułami maszyny, które można rekonfigurować

Przykłady punktów zakończeń (użyj zacisków zagniatanych):

- Połączenia przewodów silnika: Przewód z wyjścia VFD zakończony na słupkach zaciskowych silnika

- Przewody czujników: Przewód z czujnika zbliżeniowego podłączony do przewodu z wtyczką

- Zakończenia kabli akumulatora: Kabel o dużym przekroju zakończony na słupkach akumulatora

- Punkty końcowe wiązki przewodów samochodowych: Przewody w wiązce podłączone do przełączników, przekaźników lub bloków bezpieczników

- Połączenia paneli słonecznych: Przewód z panelu słonecznego zakończony na występach skrzynki przyłączeniowej

🔌 Wskazówka dla profesjonalistów: Test połączenia vs. zakończenia

Zadaj sobie pytanie: “Czy ktoś kiedykolwiek będzie musiał odłączyć ten przewód i podłączyć go ponownie – lub podłączyć tutaj coś innego – bez cięcia i ponownego zarabiania?” Jeśli tak, potrzebujesz listwy zaciskowej. Jeśli nie, zacisk zagniatany jest prawdopodobnie lepszy. To jedno pytanie zapobiega 90% błędów w wyborze złącza.

4-etapowy proces selekcji: Wybór właściwego złącza za każdym razem

Teraz, gdy rozumiesz podstawową różnicę, przejdźmy przez systematyczny proces, który zapewnia, że wybierzesz właściwy typ złącza dla każdej aplikacji.

Krok 1: Zidentyfikuj funkcję połączenia (połączenie lub zakończenie)

Zacznij od zmapowania architektury elektrycznej i zidentyfikowania funkcji każdego punktu połączenia. Nie patrz tylko na schemat – fizycznie prześledź, gdzie spotykają się przewody i co tam robią.

Punkty połączeń mają następujące cechy:

- Wiele przewodów zbiega się w jednym miejscu

- Obwody dzielą lub redystrybuują moc/sygnały

- Potrzebujesz dostępu do przyszłych modyfikacji

- Testowanie lub rozwiązywanie problemów wymaga odizolowania poszczególnych obwodów

- Połączenie może wymagać zerwania i ponownego wykonania wiele razy w ciągu życia urządzenia

Punkty zakończeń mają następujące cechy:

- Pojedynczy przewód dociera do miejsca docelowego

- Połączenie jest częścią wyprodukowanej wiązki przewodów lub zespołu kablowego

- Przestrzeń jest bardzo ograniczona (zaciski zagniatane są zwykle o 60% bardziej kompaktowe niż listwy zaciskowe)

- Połączenie prawdopodobnie nigdy nie zostanie zmodyfikowane po początkowej instalacji

- Występują wibracje mechaniczne lub wstrząsy

Po skategoryzowaniu każdego punktu połączenia w projekcie jako połączenie lub zakończenie, wykonałeś 50% pracy związanej z wyborem.

Krok 2: Oceń potrzeby w zakresie konserwacji i modyfikacji

W tym miejscu wielu inżynierów zawodzi – nie doceniają, jak często trzeba będzie uzyskiwać dostęp do połączeń w ciągu życia urządzenia. Bądźmy szczerzy: każdy “ostateczny” projekt jest modyfikowany. Klienci dodają funkcje. Czujniki ulegają awarii i są wymieniane. Sekwencje sterowania ulegają zmianie.

Używaj listew zaciskowych, gdy:

- Urządzenie będzie serwisowane przez wielu techników o różnym poziomie umiejętności

- Budujesz prototyp lub proof-of-concept, w którym okablowanie na pewno się zmieni

- Panel zawiera zapasowe połączenia we/wy do przyszłej rozbudowy

- Procedury rozwiązywania problemów wymagają odizolowania poszczególnych obwodów za pomocą multimetru

- Projektujesz dla klienta, który historycznie dokonuje częstych modyfikacji

Używaj zacisków zagniatanych, gdy:

- Okablowanie jest częścią wyprodukowanego produktu o stałej architekturze (urządzenia, pojazdy)

- Budujesz wiązkę przewodów w fabryce z kontrolowanymi procesami

- Połączenie jest niedostępne po instalacji (uszczelnione obudowy, wbudowane zespoły)

- Koszty pracy związane z przyszłymi modyfikacjami są akceptowalne, ponieważ modyfikacje są mało prawdopodobne

⚙️ Pro-Tip #2: Zasada serwisowalności w ciągu 10 lat

Jeśli technik z podstawowym zestawem narzędzi (śrubokręt, ściągacz izolacji, multimetr) nie może obsłużyć tego połączenia w ciągu 10 lat bez specjalistycznych narzędzi do zaciskania, prawdopodobnie dokonałeś złego wyboru. Złączki śrubowe zapewniają serwisowalność Twojego sprzętu przez zwykły personel konserwacyjny — połączenia zaciskane często wymagają przeszkolonych techników ze specjalistycznymi narzędziami.

Oto macierz decyzyjna oparta na oczekiwanej częstotliwości modyfikacji:

| Prawdopodobieństwo modyfikacji | Listwy zaciskowe | Końcówki zaciskane na zimno |

|---|---|---|

| Częste (miesięcznie/rocznie) | ✅ Zdecydowanie preferowane | ❌ Powoduje nadmierne nakłady pracy |

| Okazjonalne (co 2-5 lat) | ✅ Preferowane | ⚠️ Dopuszczalne, jeśli dobrze udokumentowane |

| Rzadkie (5-10 lat) | ✅ Nadal zalecane dla obwodów krytycznych | ✅ Dopuszczalne dla większości zastosowań |

| Nigdy (uszczelnione/wbudowane) | ⚠️ Niepotrzebne | ✅ Preferowane |

Krok 3: Zastosuj test wibracji i środowiska

W tym miejscu końcówki zaciskane na zimno udowadniają swoją wyższość: niezawodność mechaniczna w trudnych warunkach. Proces formowania na zimno podczas zaciskania tworzy gazoszczelne, zgrzewane na zimno połączenie, które jest mechanicznie lepsze od każdego połączenia śrubowego.

🔩 Pro-Tip #3: Wibracje są najważniejszym czynnikiem decydującym

Jeśli Twój sprzęt porusza się, trzęsie lub pracuje w pojeździe, końcówki zaciskane na zimno są bezwzględnie konieczne dla połączeń końcowych. Zaciski śrubowe w środowisku wibracyjnym poluzują się — to nie jest pytanie “czy”, tylko “kiedy”. Nawet w przypadku złączek sprężynowych sam przewód może ulec wzmocnieniu i pęknięciu w punkcie zakończenia. Połączenia zaciskane rozkładają naprężenia na większej powierzchni i znacznie lepiej wytrzymują awarie spowodowane wibracjami.

Zastosuj tę ocenę środowiskową:

Środowiska o wysokim poziomie wibracji (pojazdy, maszyny wirujące, sprzęt mobilny):

- Punkty łączeniowe: Używaj złączek sprężynowych (nie śrubowych)

- Punkty zakończeniowe: Używaj wyłącznie końcówek zaciskanych na zimno

Środowiska korozyjne lub zewnętrzne:

- Punkty łączeniowe: Używaj złączek o stopniu ochrony IP (minimum IP65)

- Punkty zakończeniowe: Używaj końcówek zaciskanych na zimno z izolacją termokurczliwą

Środowiska o wysokiej temperaturze (w pobliżu silników, pieców, silników):

- Punkty łączeniowe: Używaj złączek z obudowami wysokotemperaturowymi (poliamid wzmocniony włóknem szklanym)

- Punkty zakończeniowe: Używaj wysokotemperaturowych końcówek zaciskanych na zimno z izolacją silikonową

Czyste, klimatyzowane środowiska (standardowe panele sterowania):

- Punkty łączeniowe: Standardowe złączki na szynę DIN sprawdzają się dobrze

- Punkty zakończeniowe: Dopuszczalny jest każdy typ złącza; wybierz na podstawie innych czynników

Krok 4: Sprawdź pod kątem obciążalności prądowej, przestrzeni i szybkości instalacji

Określiłeś funkcję (łączenie vs. zakończenie), potrzeby konserwacyjne i czynniki środowiskowe. Teraz sprawdź swój wstępny wybór pod kątem praktycznych ograniczeń.

Porównanie obciążalności prądowej

Oba typy złączy mogą przenosić znaczny prąd, ale istnieje krytyczna różnica w wydajności:

⚡ Pro-Tip #4: Końcówki zaciskane na zimno mają lepszą przewodność

Proces zgrzewania na zimno podczas zaciskania tworzy wiązanie na poziomie molekularnym, co skutkuje o 20-30% niższą rezystancją elektryczną w porównaniu do zacisków śrubowych. W przypadku zastosowań wysokoprądowych (powyżej 50 A) przekłada się to bezpośrednio na mniejsze wytwarzanie ciepła i lepszą wydajność. Jeśli kończysz grube kable akumulatorowe lub zasilania silników, połączenia zaciskane działają lepiej elektrycznie niż połączenia śrubowe.

Porównanie obciążalności prądowej:

| Aktualny zakres | Listwy zaciskowe | Końcówki zaciskane na zimno | Rekomendacja |

|---|---|---|---|

| 0-20A | Doskonały | Doskonały | Każdy typ działa; wybierz według funkcji |

| 20-50A | Bardzo dobrze | Doskonały | Końcówki zaciskane na zimno preferowane do zakończeń |

| 50-100A | Dobry (wymaga większych bloków) | Doskonały | Zdecydowanie preferuj końcówki zaciskane na zimno ze względu na oszczędność miejsca |

| 100A+ | Dostępne, ale nieporęczne | Doskonały | Końcówki zaciskane na zimno są standardowym rozwiązaniem |

Ograniczenia przestrzenne

Jeśli pracujesz w zwartej obudowie lub aplikacji montowanej na płytce drukowanej, przestrzeń staje się czynnikiem decydującym:

- Zaciski zagniatane są zazwyczaj o 60-70% bardziej kompaktowe niż równoważne złączki

- Listwy zaciskowe mogą wykorzystywać konstrukcje wielopoziomowe (układanie 2-3 poziomów pionowo), aby zaoszczędzić miejsce na szynie w poziomie

- W przypadku bardzo gęstego okablowania (>50 połączeń w małym panelu) starannie zaplanuj strategię łączenia/zakończenia

Szybkość instalacji

Czas to pieniądz, zwłaszcza w środowiskach produkcyjnych:

- Złączki wciskane: Najszybsza instalacja dla punktów łączeniowych (nie wymaga narzędzi)

- Końcówki zaciskane na zimno: Wymaga narzędzia do zaciskania, ale tworzy trwałe, niezawodne połączenie w kilka sekund

- Złączki śrubowe: Najwolniejsza opcja (wymaga indywidualnego dokręcania każdej śruby)

Jeśli budujesz setki paneli w warunkach fabrycznych, różnice w czasie instalacji kumulują się dramatycznie. Inżynier produkcji, który przechodzi z zacisków śrubowych na zaciski wciskane dla punktów połączeń i wstępnie zagniatane wiązki z zaciskami zaciskanymi na zimno dla punktów końcowych, może skrócić czas montażu o 40-50%.

Praktyczny przewodnik zastosowań: Dokonywanie właściwego wyboru

Zastosujmy te ramy do typowych scenariuszy, które napotkasz:

Scenariusz 1: Przemysłowy panel sterowania

Zastosowanie: Linia produkcyjna sterowana PLC z 30 punktami I/O, dystrybucją zasilania i sterowaniem silnikami

Decyzja:

- Dystrybucja zasilania do wielu urządzeń → Listwy zaciskowe (punkty połączeń)

- Rozprowadzanie sygnałów I/O PLC → Listwy zaciskowe (potrzeba dostępu do rozwiązywania problemów)

- Wyjścia VFD silnika do puszek zaciskowych silnika → Zaciski zagniatane (stały punkt końcowy, obecne wibracje)

- Połączenia czujników wewnątrz panelu → Listwy zaciskowe (może być konieczna wymiana czujników)

- Przewody czujników do przewodów z wtyczkami → Zaciski zagniatane (punkt końcowy wyprodukowanej wiązki)

Scenariusz 2: Wiązka przewodów samochodowych

Zastosowanie: Wiązka komory silnika dla pojazdu użytkowego

Decyzja:

- Prawie wszystkie połączenia → Zaciski zagniatane (wibracje, ograniczenia przestrzenne, stały montaż)

- Wyjątek: Punkt odłączenia akumulatora → Bloki zaciskowe lub złącza śrubowe (wymagany dostęp do konserwacji)

Scenariusz 3: Instalacja energii odnawialnej

Zastosowanie: Puszki połączeniowe paneli słonecznych i połączenia falownika

Decyzja:

- Połączenia między panelami → Zaciski zagniatane (narażenie na warunki atmosferyczne, wibracje od wiatru)

- Wewnętrzne połączenia puszek połączeniowych → Listwy zaciskowe (potencjalna przyszła rozbudowa)

- Połączenia wejściowe falownika → Zaciski zagniatane (wysoki prąd, stała instalacja)

- Połączenia urządzeń monitorujących → Listwy zaciskowe (potrzebny dostęp diagnostyczny)

Scenariusz 4: Elektronika montowana na PCB

Zastosowanie: Kontroler instrumentów z zewnętrznymi połączeniami przewodów

Decyzja:

- Połączenia wejścia/wyjścia PCB → Listwy zaciskowe montowane na PCB (dostęp do okablowania w terenie)

- Wewnętrzne połączenia między płytkami → Zaciski lub złącza zaciskane na zimno (montaż fabryczny, minimalna przestrzeń)

Sprawdzenie rzeczywistości kosztów i korzyści

Porozmawiajmy o pieniądzach, ponieważ wybór złącza ma realne implikacje finansowe:

Bloki zaciskowe kosztują więcej na początku, ale oszczędzają pieniądze w całym okresie eksploatacji sprzętu:

- Wyższy początkowy koszt komponentów (zwykle 2-3 razy wyższy niż cena zacisków zaciskanych)

- Nie są wymagane żadne specjalistyczne narzędzia (tylko śrubokręty)

- Znacznie obniżone koszty pracy związane z rozwiązywaniem problemów i modyfikacjami

- Pozwala mniej wykwalifikowanym technikom na serwisowanie sprzętu

Zaciski zaciskane na zimno mają niższe koszty komponentów, ale wymagają inwestycji w narzędzia:

- Niższy koszt komponentów (szczególnie w dużych ilościach)

- Wymaga narzędzi do zaciskania (150-500 zł w zależności od jakości i typów zacisków)

- Znacznie szybsza instalacja w środowiskach produkcyjnych

- Modyfikacje wymagają cięcia i ponownego zaciskania (pracochłonne)

Analiza progu rentowności:

- Dla jednorazowych projektów lub prototypów: Bloki zaciskowe prawie zawsze wygrywają ze względu na koszty narzędzi

- Dla środowisk produkcyjnych (>100 sztuk): Zaciski zaciskane na zimno wygrywają ze względu na szybkość montażu

- Dla sprzętu instalowanego w terenie: Bloki zaciskowe wygrywają ze względu na koszty pracy serwisowej

- Dla produktów OEM ze stałym okablowaniem: Zaciski zaciskane na zimno wygrywają ze względu na niezawodność i zwartość

Typowe błędy prowadzące do awarii złączy

Po 15 latach w branży wielokrotnie widziałem te błędy:

- ❌ Błąd #1: Używanie zacisków zaciskanych na zimno w punktach połączeń – Tworzy niedostępne okablowanie, które zamienia 15-minutowe rozwiązywanie problemów w 4-godzinne prace związane z ponownym okablowaniem.

- ❌ Błąd #2: Używanie bloków zaciskowych śrubowych w zastosowaniach o wysokich wibracjach – Śruby z czasem się poluzowują, powodując sporadyczne usterki, które są niezwykle trudne do zdiagnozowania.

- ❌ Błąd #3: Losowe mieszanie typów złączek bez systematycznego podejścia – Skutkuje niespójnymi instalacjami, które dezorientują techników utrzymania ruchu i spowalniają naprawy.

- ❌ Błąd #4: Niedowymiarowanie końcówek kablowych zaciskanych na zimno w stosunku do obciążalności prądowej – Połączenia zaciskane mają doskonałą przewodność, ale tylko wtedy, gdy są odpowiednio dobrane. Końcówka 10A w obwodzie 15A przegrzeje się i ulegnie awarii.

- ❌ Błąd #5: Zapominanie o przyszłej obsłudze serwisowej – Projektowanie urządzeń, których nie można modyfikować bez całkowitego ponownego okablowania, niszczy relacje z klientami.

Lista kontrolna wyboru: Nigdy więcej nie wybieraj złego złącza

Użyj tego drzewa decyzyjnego dla każdego punktu połączenia w swoim projekcie:

Krok 1: Analiza Funkcji

- Czy to jest punkt połączenia, w którym obwody się spotykają/rozdzielają? → Rozważ bloki zaciskowe

- Czy to jest punkt końcowy, w którym kończy się jeden przewód? → Rozważ końcówki kablowe zaciskane na zimno

Krok 2: Ocena Utrzymania Ruchu

- Czy to połączenie będzie wymagało dostępu w celu rozwiązywania problemów? → Preferuj bloki zaciskowe

- Czy to jest trwałe połączenie zmontowane fabrycznie? → Preferuj końcówki kablowe zaciskane na zimno

Krok 3: Czynniki Środowiskowe

- Występują silne wibracje? → Końcówki kablowe zaciskane na zimno dla punktów końcowych; bloki zaciskowe sprężynowe dla punktów połączeń

- Środowisko zewnętrzne/korozyjne? → Bloki zaciskowe o stopniu ochrony IP lub izolowane końcówki zaciskane

- Ograniczona przestrzeń? → Końcówki kablowe zaciskane na zimno są bardziej kompaktowe

Krok 4: Walidacja Praktyczna

- Obciążalność prądowa wystarczająca? (Sprawdź karty katalogowe dla obu opcji)

- Dostępne narzędzia do instalacji? (Narzędzia do zaciskania potrzebne do końcówek zaciskanych na zimno)

- Koszt uzasadniony? (Uwzględnij czas instalacji i koszty serwisu w całym okresie użytkowania)

Podsumowanie: Dopasuj Złącze do Funkcji

Oto, co odróżnia profesjonalne projekty elektryczne od tych podatnych na problemy: używanie bloków zaciskowych dla punktów połączeń i końcówek kablowych zaciskanych na zimno dla połączeń punktów końcowych. To wszystko. Bez losowego mieszania. Bez domyślnego stosowania jednego typu do wszystkiego. Systematyczne dopasowywanie typu złącza do funkcji elektrycznej.

Kiedy postępujesz zgodnie z tym podejściem, tworzysz sprzęt, który:

- ✅ Szybko diagnozuje problemy ponieważ punkty połączeń są dostępne

- ✅ Jest odporny na awarie spowodowane wibracjami ponieważ punkty końcowe wykorzystują połączenia zaciskane

- ✅ Kosztuje mniej w serwisowaniu ponieważ modyfikacje nie wymagają specjalistycznych narzędzi

- ✅ Działa niezawodnie ponieważ każdy typ złącza jest używany tam, gdzie się wyróżnia

- ✅ Spełnia profesjonalne standardy ponieważ Twój projekt wykazuje systematyczne myślenie inżynierskie

Inżynierowie, którzy to opanują, to nie ci, którzy znają każdy numer modelu bloku zaciskowego. To ci, którzy pytają “połączenie czy zakończenie?” przed określeniem jakiegokolwiek złącza — i nigdy nie kończą przed panelem sterowania o 3 nad ranem, tłumacząc, dlaczego rozwiązywanie problemów zajmie cztery godziny.

Niezawodność Twojego sprzętu i czas sprawności produkcyjnej Twojego klienta zależą od wyboru właściwego złącza do właściwego zastosowania. Postępuj zgodnie z ramami, użyj listy kontrolnej, a nigdy więcej nie będziesz kwestionować swoich wyborów złączy. 🔧