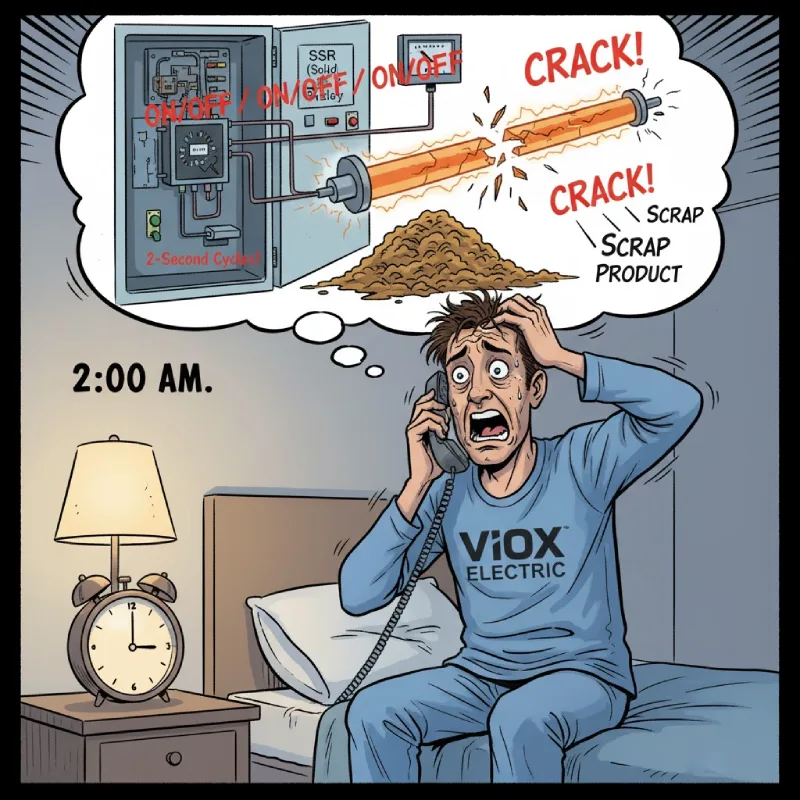

Wezwanie, którego obawia się każdy inżynier

Jesteś sześć miesięcy po nowej instalacji. Panel sterowania przeszedł pomyślnie rozruch. Regulator temperatury pokazuje stabilne odczyty. Wtedy dzwoni twój telefon o 2 w nocy.

“Linia 3 znowu padła. Kolejny element grzejny uległ awarii. To już trzeci w tym kwartale.”

Określiłeś przekaźnik półprzewodnikowy (SSR) do sterowania elementami grzejnymi — prosty wybór. Był tańszy niż regulator mocy SCR, łatwiejszy w okablowaniu i “wszyscy go używają”. Wykonawca elektryczny nie kwestionował tego. Komisja budżetowa to zatwierdziła. Co mogło pójść nie tak?

Oto, co poszło nie tak: Ten SSR włączał i wyłączał grzałkę co 2-5 sekund, 17 280 razy dziennie, poddając drut oporowy niklowo-chromowy brutalnym szokom termicznym. Tymczasem wahania temperatury powodują wady jakościowe, koszty utrzymania gwałtownie rosną, a kierownik produkcji domaga się odpowiedzi.

Ten scenariusz rozgrywa się w zakładach na całym świecie, kosztując tysiące przedwczesnych awarii sprzętu i strat w produkcji — wszystko z powodu niezrozumiałego doboru komponentów. Pytanie nie brzmi tylko “SSR czy SCR?”, ale “Jak trwale wyeliminować awarie grzałek, osiągnąć precyzyjną kontrolę i przestać marnować pieniądze na niewłaściwe rozwiązanie?”

Dlaczego SSR ulegają awarii: pułapka cykli termicznych

Przyczyną przedwczesnej awarii grzałki jest zjawisko zwane cyklem termicznym— powtarzające się nagrzewanie i chłodzenie elementów oporowych. Oto dlaczego to ma znaczenie:

Grzejniki elektryczne wykorzystują drut niklowo-chromowy (nichrom), który stawia opór prądowi elektrycznemu, przekształcając energię w ciepło. Kiedy SSR się włącza, drut szybko się nagrzewa. Kiedy wyłącza się 2-5 sekund później, drut ostyga. Ten cykl rozszerzania i kurczenia powtarza się nieprzerwanie— ponad 17 000 razy dziennie w typowym procesie.

Każdy cykl powoduje mikroskopijne pęknięcia zmęczeniowe w strukturze krystalicznej drutu. Z biegiem miesięcy pęknięcia te rozprzestrzeniają się, prowadząc do stanu zwanego kruchością wodorową. Drut staje się kruchy, jego opór wzrasta, powstają gorące punkty i ostatecznie ulega awarii — zwykle w najgorszym możliwym momencie.

Brutalna matematyka: SSR pracujący w standardowej 8-godzinnej zmianie generuje około 5760 cykli termicznych dziennie. Pomnóż to przez 250 dni roboczych, a poddajesz grzałkę 1,44 milionom zdarzeń szoku termicznego rocznie. Nawet wysokiej jakości grzałki nie są przeznaczone do takiego traktowania.

Tymczasem SCR przełączają się z częstotliwością 1/60 sekundy (zgodnie z częstotliwością prądu przemiennego 60 Hz w Ameryce Północnej). Zamiast chłodzenia drutu między cyklami, utrzymuje on stałą temperaturę roboczą. Różnica między interwałami 2-sekundowymi a interwałami 0,0167-sekundowymi to nie tylko szybsze przełączanie — to różnica między szokiem termicznym a stabilnością termiczną.

Odpowiedź: zrozumienie 4 ogromnych różnic między SSR a SCR

Rozwiązanie problemu awarii grzałki, precyzji sterowania i całkowitego kosztu posiadania polega na zrozumieniu czterech krytycznych różnic między tymi komponentami — różnic, które decydują o tym, czy twój system będzie się rozwijał, czy zmagał.

Różnica 1: Nazewnictwo i podstawowa tożsamość

SSR (przekaźnik półprzewodnikowy) odnosi się do elektronicznego urządzenia przełączającego, które wykorzystuje komponenty półprzewodnikowe — zazwyczaj tyrystory lub TRIAC — do bezkontaktowego przełączania. Został zaprojektowany jako bezpośredni zamiennik styczników mechanicznych i przekaźników.

SCR (krzemowy prostownik sterowany) to typ tyrystora stosowany w aplikacjach sterowania mocą. W kontekstach przemysłowych “SCR” często odnosi się do regulatora mocy opartego na SCR lub modułu przekaźnika SCR, który reguluje napięcie lub prąd poprzez sterowanie kątem fazowym lub przełączanie w punkcie zerowym.

Kluczowy wniosek: Różnica w nazwie ujawnia ich DNA. SSR to przełączniki. przełączniki . SCR to. regulatory mocy.

. To rozróżnienie napędza wszystko inne.

Różnica 2: Funkcja sterowania — cyfrowa vs. analogowa.

Tutaj występuje większość błędów specyfikacji. SSR zapewniają sterowanie binarne:.

Są albo całkowicie WŁĄCZONE (przewodzą 100% dostępnego napięcia), albo całkowicie WYŁĄCZONE (blokują cały prąd). Nie ma nic pomiędzy. Kiedy regulator temperatury żąda ciepła, SSR się zamyka; kiedy żąda chłodzenia, SSR się otwiera. To cyfrowa strategia sterowania typu „włącz-wyłącz”. SCR zapewniają sterowanie analogowe: Dostosowują moc wyjściową od 0-100% poprzez sterowanie kątem przewodzenia.

Pomyśl o tym w ten sposób: w każdym cyklu AC. Używając wyzwalania kątem fazowym lub wyzwalania pakietowego, SCR może dostarczyć dokładnie 47% mocy, 82% mocy lub dowolną wymaganą wartość — płynnie i w sposób ciągły.

Kontrolowanie temperatury za pomocą SSR jest jak prowadzenie samochodu z tylko dwiema pozycjami pedałów — gaz do dechy lub gwałtowne hamowanie. Kontrolowanie za pomocą SCR jest jak posiadanie pełnej modulacji przepustnicy. Który z nich płynnie doprowadzi cię do celu? Wskazówka dla inżynierów:.

Jeśli twój proces wymaga stabilności temperatury lepszej niż ±5°C lub jeśli sterujesz obciążeniami indukcyjnymi (transformatory, silniki), modulowana fazowo moc z SCR jest niezbędna. SSR spowodują oscylacje temperatury, które objawiają się jako wady jakościowe w twoim produkcie.

Różnica 3: Architektura sygnału sterującego

- SSR akceptują proste sygnały cyfrowe:

- Sterowanie DC: 3-32VDC (typowo z PLC, mikrokontrolerów lub wyjść cyfrowych)

Sterowanie AC: 70-280VAC (bezpośrednio z przełączników napięcia sieciowego).

Kiedy sygnał sterujący jest obecny, SSR przewodzi. Kiedy jest usunięty, otwiera się. To prostota typu „plug-and-play”.

- SCR akceptują analogowe sygnały modulacji:

- Pętla prądowa 4-20mA (standard przemysłowy dla sterowania analogowego)

- 0-5VDC lub 0-10VDC (powszechne z regulatorów temperatury)

- Wejścia potencjometru (do ręcznej regulacji)

Wyjścia regulatora PID (do regulacji temperatury w pętli zamkniętej).

Układ sterowania SCR interpretuje te sygnały analogowe i odpowiednio dostosowuje kąt wyzwalania, zapewniając proporcjonalną moc wyjściową. Sprawdzenie rzeczywistości instalacji: Tak, SCR wymagają bardziej zaawansowanej infrastruktury sterowania. Ale jeśli twój proces jest wart precyzyjnego sterowania, używasz już regulatora temperatury PID, który wyprowadza te sygnały. Integracja nie jest złożona — jest odpowiednia.

dla aplikacji.

Różnica 4: Obszar zastosowań — kiedy używać którego.

Tutaj twoja specyfikacja żyje lub umiera.

- SSR doskonale sprawdzają się w: Przełączaniu mocy niskiej do średniej

- Niekrytyczne sterowanie ON/OFF (oświetlenie, proste ogrzewanie, aktywacja elektromagnesu)

- Przełączanie z wysoką częstotliwością gdzie szybkość ma większe znaczenie niż stabilność termiczna

- Aplikacje wrażliwe na koszty gdzie koszt początkowy determinuje decyzję

- Proste architektury sterowania (zamiennik przekaźnika, cyfrowe wyjścia PLC)

Tyrystory dominują w:

- Aplikacje o dużej mocy (>30A, szczególnie obciążenia trójfazowe)

- Precyzyjna kontrola temperatury (piece, piekarniki, przetwarzanie półprzewodników, aplikacje farmaceutyczne)

- Obciążenia indukcyjne lub silnie rezystancyjne (transformatory, grzejniki przemysłowe, duże silniki)

- Aplikacje wymagające długiej żywotności grzałki (gdzie cykle termiczne powodowałyby przedwczesne uszkodzenie)

- Procesy krytyczne gdzie stabilność temperatury bezpośrednio wpływa na jakość lub bezpieczeństwo produktu

Wskazówka od praktyka: Oto zasada, którą pomija większość inżynierów: Jeśli wymiana grzałki kosztuje więcej niż 500 zł lub jeśli jej wymiana wymaga zatrzymania produkcji, użyj tyrystora. Premia za koszt początkowy 2-3x zwraca się za pierwszym razem, gdy nie masz awaryjne wezwanie serwisowe.

4-etapowy schemat wyboru: Wybór odpowiedniego sterownika

Teraz, gdy rozumiesz różnice, oto jak dokonać właściwego wyboru systematycznie.

Krok 1: Oblicz rzeczywiste zapotrzebowanie na moc i rodzaj obciążenia

Nie patrz tylko na tabliczkę znamionową grzałki. Oblicz rzeczywisty pobór prądu i określ rodzaj obciążenia.

Dla obciążeń rezystancyjnych (grzałki):

- Jednofazowe: Prąd (A) = Moc (W) ÷ Napięcie (V)

- Trójfazowe: Prąd (A) = Moc (W) ÷ (√3 × Napięcie × Współczynnik mocy)

Krytyczny punkt decyzyjny: Jeśli obciążenie przekracza 25-30A w jednej fazie lub jeśli sterujesz trójfazowym bankiem grzałek, przekaźniki SSR stają się problematyczne. Generują znaczną ilość ciepła (około 1,5 W na amper na nogę), wymagają masywnych radiatorów i cierpią z powodu obniżenia wydajności.

Dla obciążeń indukcyjnych (transformatory, silniki): Użyj tyrystora. Kropka. Prąd rozruchowy i zapotrzebowanie na moc bierną zniszczą przekaźniki SSR lub drastycznie skrócą ich żywotność.

Krok 2: Zdefiniuj wymagania dotyczące precyzji sterowania

Zadaj sobie pytanie: Jaką tolerancję temperatury wymaga mój proces?

- ±10-15°C akceptowalne? Przekaźnik SSR z dobrym regulatorem PID może wystarczyć.

- ±3-5°C wymagane? Jesteś w strefie przejściowej - rozważ tyrystor.

- ±1-2°C krytyczne? Tyrystor ze sterowaniem kątem fazowym jest nie do negocjacji.

Przykład ze świata rzeczywistego: Linia do wytłaczania tworzyw sztucznych wymaga stabilności ±2°C, aby utrzymać tolerancje wymiarowe produktu. Sterowanie włącz-wyłącz przekaźnika SSR powoduje oscylacje temperatury, które bezpośrednio przekładają się na zmienność wymiarową wytłaczanej części. Przejście na sterowanie tyrystorowe zmniejszyło współczynnik odpadów o 40% w jednym udokumentowanym przypadku.

Krok 3: Przeprowadź analizę rzeczywistego całkowitego kosztu posiadania (TCO)

W tym miejscu upada mit “przekaźniki SSR są tańsze”.

Obliczenie TCO dla przekaźnika SSR:

- Koszt początkowy: 150-300 zł (w zależności od parametrów)

- Oczekiwana wymiana grzałki: Co 12-18 miesięcy z powodu cykli termicznych

- Koszt wymiany grzałki: 800-2 000 zł (części + robocizna + przestoje)

- 5-letni TCO: 4 000-10 000+ zł

Obliczenie TCO dla tyrystora:

- Koszt początkowy: 500-900 zł (2-3x wyższy)

- Oczekiwana wymiana grzałki: Co 5-7 lat (minimalne cykle termiczne)

- Koszt wymiany grzałki: 800-2 000 zł

- 5-letni TCO: 900-2 900 zł

Przewaga TCO tyrystorów: 60-70% niższy w całym okresie eksploatacji sprzętu.

Dodatkowo tyrystory redukują:

- Awaryjne wezwania serwisowe (mniej awarii)

- Przestoje w produkcji (wyższa niezawodność)

- Spadki napięcia w sieci elektrycznej (płynny pobór mocy redukuje prąd rozruchowy)

- Zakłócenia elektromagnetyczne (czystsze przełączanie redukuje zakłócenia elektryczne)

Krok 4: Weź pod uwagę środowisko instalacji i infrastrukturę wsparcia

Wybierz przekaźnik SSR, jeśli:

- Masz ograniczoną przestrzeń w panelu i wydajność chłodzenia

- Twój system sterowania zapewnia tylko wyjścia cyfrowe (chociaż karty analogowych wejść/wyjść są niedrogie)

- Twój zespół konserwacyjny nie zna technologii SCR (chociaż szkolenie się opłaca)

- Aplikacja naprawdę nie jest krytyczna i wystarczające jest proste sterowanie ON/OFF

Wybierz SCR, jeśli:

- Masz odpowiednie chłodzenie panelu lub możesz dodać radiatory/wentylatory (oba generują ciepło – SCR po prostu lepiej nim zarządzają)

- Potrzebujesz przyjaznego dla sieci łagodnego rozruchu (SCR eliminują skoki prądu rozruchowego)

- Kontrolujesz krytyczne procesy, w których koszty awarii przekraczają różnicę w kosztach komponentów

- Chcesz zabezpieczyć instalację na przyszłość (SCR zapewniają ścieżki aktualizacji do zaawansowanych strategii sterowania)

Wskazówka dotycząca zarządzania ciepłem: Zarówno SSR, jak i SCR generują około 1,5 W na amper na przełączaną fazę. Dla obciążenia 40 A daje to 120 W ciepła w panelu. Różnica polega na tym, że SCR są zazwyczaj projektowane z lepszymi interfejsami termicznymi i jaśniejszymi krzywymi obniżania wartości znamionowych. Oceniając specyfikacje, sprawdź temperaturę otoczenia przy której urządzenie jest oceniane – niektórzy producenci oceniają przy 25°C (nierealne), inni przy 40-50°C (uczciwe inżynierstwo).

Wniosek: Dokonaj właściwego wyboru, chroń swoje urządzenia

Różnica między SSR a SCR nie polega tylko na szybkości przełączania lub metodach sterowania – chodzi o dopasowanie odpowiedniego narzędzia do rzeczywistych wymagań Twojej aplikacji.

Postępując zgodnie z tym 4-etapowym schematem, będziesz:

- Eliminować przedwczesne awarie grzałek spowodowane uszkodzeniami termicznymi

- Osiągać precyzyjną kontrolę temperatury co poprawia jakość produktu i zmniejsza ilość odpadów

- Zmniejszyć całkowity koszt posiadania o 60-70% dzięki wydłużonej żywotności sprzętu

- Zapobiegać awariom awaryjnym które zakłócają harmonogramy produkcji i przychody

Inżynier, który zadzwonił o 2 w nocy, mógł uniknąć kryzysu dzięki jednej decyzji: rozpoznaniu, że jego precyzyjna aplikacja o dużej mocy wymaga SCR, a nie SSR. Nie pozwól, aby koszt początkowy kierował decyzją, która będzie Cię prześladować przez lata.

Twój następny krok: Przejrzyj swoje istniejące instalacje. Jeśli używasz SSR do sterowania obciążeniami powyżej 25 A lub jeśli doświadczasz częstych awarii grzałek, uruchom obliczenia TCO. Liczby powiedzą Ci, co należy zmienić.

W przypadku krytycznych zastosowań – przetwarzanie półprzewodników, produkcja farmaceutyczna, systemy bezpieczeństwa żywności lub dowolny proces, w którym precyzja temperatury bezpośrednio wpływa na wynik finansowy –od samego początku określ kontroler mocy SCR. Twoje grzałki będą działać dłużej, Twój proces będzie przebiegał stabilniej, a Twój zespół konserwacyjny Ci podziękuje.

Właściwy wybór komponentu to nie najtańszy – to ten, który rozwiązuje prawdziwy problem.