Kiedy skrzynka łączeniowa instalacji solarnej zaczyna się przegrzewać, konsekwencje wykraczają daleko poza niedogodności – awarie termiczne stanowią jeden z najczęstszych i najgroźniejszych rodzajów awarii w systemach fotowoltaicznych. Przegrzanie w skrzynce łączeniowej instalacji solarnej może spowodować degradację komponentów, uciążliwe wyłączanie, przestoje systemu, a w poważnych przypadkach pożary elektryczne, które zagrażają zarówno sprzętowi, jak i bezpieczeństwu personelu. Dla inżynierów projektantów i wykonawców instalacji elektrycznych, którzy specyfikują systemy fotowoltaiczne, zrozumienie pierwotnych przyczyn awarii termicznych jest niezbędne do zapobiegania kosztownym awariom w terenie i zapewnienia długoterminowej niezawodności systemu.

Skrzynka łączeniowa instalacji solarnej służy jako krytyczny punkt agregacji, w którym zbiega się wiele obwodów szeregowych przed podaniem do falownika. To nagromadzenie prądu stałego – często setek amperów – sprawia, że zarządzanie termiczne jest bezdyskusyjne. Jednak awarie związane z przegrzaniem pozostają powszechne w całej branży, od małych instalacji komercyjnych po farmy słoneczne na skalę przemysłową. Pierwotne przyczyny zazwyczaj obejmują kombinację niedowymiarowanych komponentów, nieodpowiedniej konstrukcji termicznej, złych praktyk instalacyjnych i stresorów środowiskowych, które kumulują się z upływem czasu.

Niniejszy poradnik inżynierski analizuje pięć głównych przyczyn przegrzewania się skrzynek łączeniowych instalacji solarnych i przedstawia rozwiązania na poziomie projektowym oparte na nauce o cieple, normach elektrycznych i sprawdzonych w praktyce najlepszych rozwiązaniach.

Zrozumienie normalnego i nienormalnego wzrostu temperatury

Przed zdiagnozowaniem przegrzania inżynierowie muszą ustalić podstawowe oczekiwania dotyczące dopuszczalnego wzrostu temperatury w komponentach skrzynki łączeniowej instalacji solarnej. Wszystkie połączenia elektryczne generują ciepło z powodu strat I²R – moc rozproszona jest proporcjonalna do kwadratu prądu pomnożonego przez rezystancję. Pytanie nie brzmi, czy ciepło będzie generowane, ale czy pozostanie w bezpiecznych granicach określonych przez normy elektryczne.

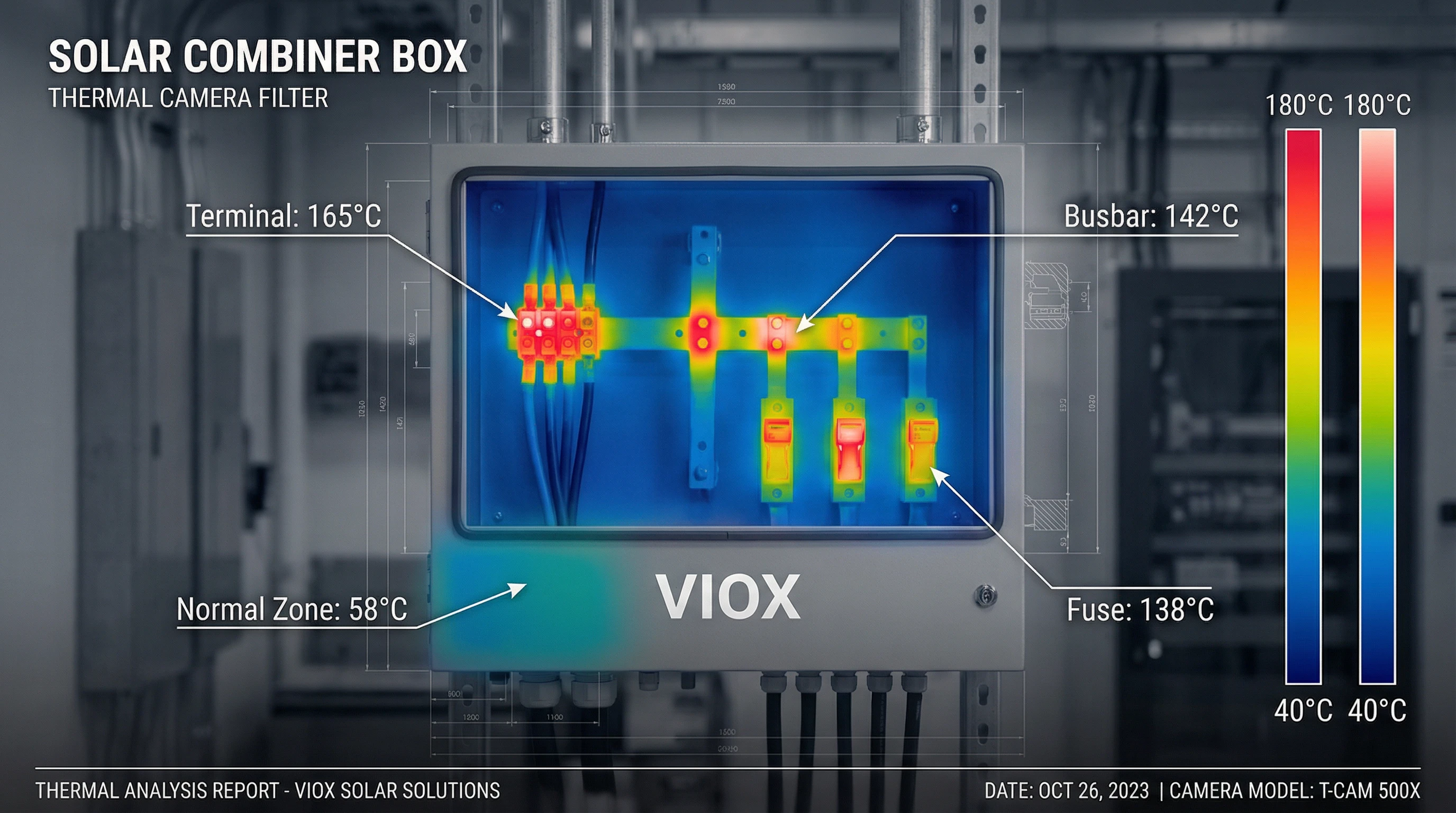

Zgodnie z normą IEC 60947-1, dopuszczalny wzrost temperatury dla zacisków elektrycznych wynosi 70 K (70°C) powyżej referencyjnej temperatury otoczenia. Zakładając temperaturę otoczenia 40°C, powszechną w instalacjach solarnych, daje to maksymalną dopuszczalną temperaturę zacisków wynoszącą 110°C. Dla szyn zbiorczych wewnątrz zespołu, norma IEC 61439-1 dopuszcza wyższe temperatury: gołe szyny miedziane mogą pracować do 140°C, podczas gdy limit wzrostu temperatury wynosi zazwyczaj 70°C dla miedzi i 55°C dla szyn aluminiowych powyżej temperatury otoczenia.

Normy UL przyjmują podejście skoncentrowane na komponentach. Zgodnie z UL 489 (wyłączniki automatyczne), zakończenia o standardowej wartości znamionowej dopuszczają wzrost temperatury o 50°C powyżej temperatury otoczenia 40°C, co daje maksymalną temperaturę roboczą 90°C. Krytycznym progiem jest uciążliwe wyłączanie i degradacja komponentów – gdy temperatura zacisków przekracza te limity projektowe, urządzenia zabezpieczające przed przegrzaniem mogą wyłączać się przedwcześnie, a izolacja zaczyna się szybko degradować.

Nienormalny wzrost temperatury objawia się jako zlokalizowane gorące punkty znacznie przekraczające te progi. Badania termowizyjne uszkodzonych instalacji pokazują gorące punkty w zakresie od 120°C do ponad 180°C na połączeniach zaciskowych i złączach szyn zbiorczych – temperatury znacznie przekraczające strefę awarii. W tych podwyższonych temperaturach miedź szybko się utlenia, rezystancja połączenia rośnie wykładniczo i staje się prawdopodobne wystąpienie efektu lawinowego.

Przyczyna główna #1: Niedowymiarowane komponenty

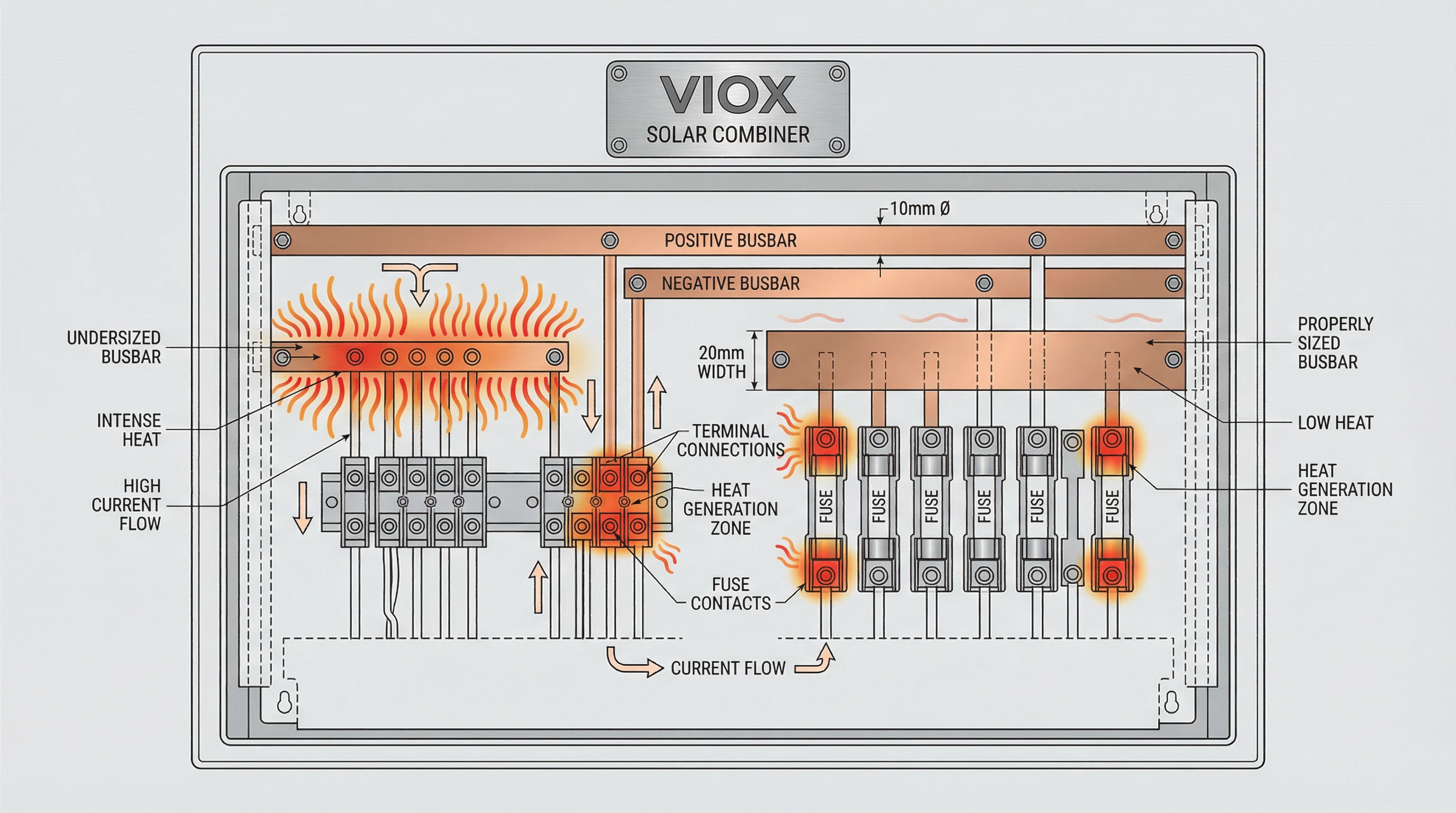

Najbardziej podstawową przyczyną przegrzewania się skrzynek łączeniowych instalacji solarnych jest wybór komponentów o niewystarczającej obciążalności prądowej dla rzeczywistych warunków pracy. Niedowymiarowanie występuje na wielu poziomach: zacisków, szyn zbiorczych, bezpieczników i wyłączników automatycznych – każdy z nich może stać się wąskim gardłem termicznym.

Przekrój poprzeczny szyny zbiorczej: Wymiarowanie szyn zbiorczych podlega zasadom gęstości prądu. W przypadku szyn miedzianych inżynierowie zazwyczaj stosują konserwatywną gęstość prądu od 1,2 do 1,6 A/mm². Prąd ciągły 500 A wymaga minimalnego przekroju poprzecznego około 417 mm² (500 A ÷ 1,2 A/mm²), zazwyczaj spełnionego przez szynę o wymiarach 40 mm × 10 mm (400 mm²) lub 50 mm × 10 mm (500 mm²). Szyny aluminiowe, mające niższą przewodność, wymagają niższych gęstości prądu około 0,8 A/mm² i odpowiednio większych przekrojów poprzecznych. Wąska szyna ma nie tylko wyższą rezystancję, ale także zmniejszoną powierzchnię do rozpraszania ciepła – co stanowi dodatkową karę termiczną.

Rezystancja szyny zbiorczej jest zgodna ze wzorem R = (ρ × L) / A, gdzie ρ to rezystywność (1,724 × 10⁻⁸ Ω·m dla miedzi w temperaturze 20°C), L to długość, a A to pole przekroju poprzecznego. Strata mocy wynosi P = I² × R. Nawet niewielkie niedowymiarowanie podwaja rezystancję, a tym samym czterokrotnie zwiększa generowanie ciepła w połączeniu ze wzrostem prądu.

Wartości znamionowe zacisków i połączeń: Bloki zaciskowe i połączenia oczkowe muszą być przystosowane do maksymalnego prądu szeregowego z odpowiednimi marginesami bezpieczeństwa. W zastosowaniach solarnych norma NEC wymaga współczynnika bezpieczeństwa 125% na ciągłych wartościach znamionowych prądu. Szereg przewodzący 12 A w sposób ciągły wymaga zacisków o wartości znamionowej co najmniej 15 A. Niezastosowanie tego obniżenia wartości znamionowej prowadzi do pracy zacisków poza ich termicznymi limitami projektowymi, przyspieszając degradację.

Wymiarowanie bezpieczników i wyłączników: Niedowymiarowane bezpieczniki ulegają degradacji termicznej i przedwczesnemu otwarciu. Ponieważ bezpieczniki są oceniane w temperaturze otoczenia 25°C, praca w podwyższonych temperaturach wewnętrznych skrzynki łączeniowej (często 60-70°C) wymaga obniżenia wartości znamionowej. Bezpiecznik ze współczynnikiem obniżenia wartości znamionowej 0,84 w temperaturze 60°C musi zostać podwyższony, aby to skompensować – ochrona obwodu 12 A w temperaturze 60°C wymaga nominalnego bezpiecznika 15 A (12 A ÷ 0,84 ≈ 14,3 A). Podobnie, wyłączniki automatyczne kalibrowane w temperaturze 40°C tracą pojemność w wyższych temperaturach; wyłącznik 100 A może obsługiwać tylko 80-85 A w temperaturze wewnętrznej otoczenia 60°C.

Przyczyna główna #2: Zła jakość połączeń

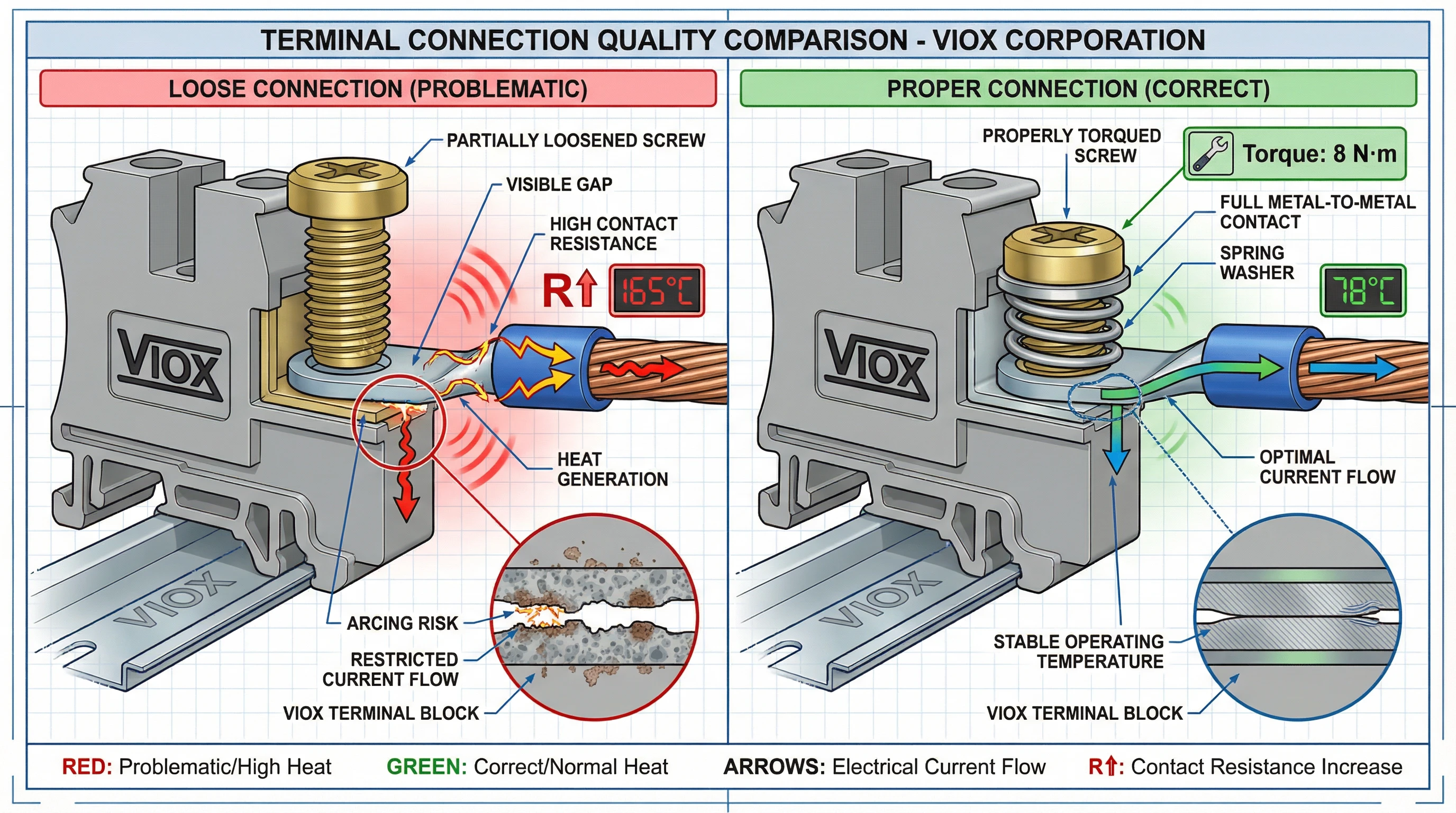

Rezystancja styku na połączeniach elektrycznych jest najczęstszą przyczyną miejscowego przegrzewania się w skrzynkach łączeniowych instalacji solarnych. Moc rozproszona jako ciepło w dowolnym punkcie połączenia wynosi P = I²R – co oznacza, że nawet niewielkie wzrosty rezystancji styku generują nieproporcjonalne ciepło. Połączenie o rezystancji 10 mΩ przewodzące 50 A rozprasza 25 W (50² × 0,01), skoncentrowane w jednym punkcie złącza.

Luźne połączenia i cykle termiczne: Nieprawidłowo dokręcone śruby zacisków są najczęstszym defektem instalacyjnym. Zaciski muszą być dokręcone do wartości momentu obrotowego określonych przez producenta – zazwyczaj 3-5 N·m dla mniejszych zacisków, do 10-15 N·m dla większych szyn zbiorczych. Zbyt mały moment obrotowy powoduje słaby kontakt metal-metal z wysoką rezystancją; zbyt duży moment obrotowy może uszkodzić gwinty i zdeformować powierzchnie styku, również pogarszając jakość połączenia.

Cykle termiczne pogarszają luźne połączenia z upływem czasu. Gdy skrzynka łączeniowa nagrzewa się w godzinach szczytu nasłonecznienia i ochładza w nocy, przewody miedziane i stalowe elementy zacisków rozszerzają się i kurczą w różnym tempie (niedopasowanie współczynnika rozszerzalności cieplnej). Te codzienne cykle stopniowo poluzowują połączenia mechaniczne, zwiększając rezystancję styku i przyspieszając degradację termiczną – dodatnia pętla sprzężenia zwrotnego prowadząca do efektu lawinowego.

Korozja i utlenianie powierzchni: Powierzchnie zacisków narażone na wilgoć, słone powietrze (instalacje nadmorskie) lub zanieczyszczenia przemysłowe wytwarzają warstwy tlenków i produkty korozji, które dramatycznie zwiększają rezystancję styku. Tlenek miedzi ma znacznie wyższą rezystywność niż czysta miedź. Nieprawidłowo wykonane połączenia – niewystarczające usunięcie izolacji z przewodów, uszkodzone żyły lub źle zaciśnięte końcówki – tworzą mikroskopijne szczeliny powietrzne, które przyspieszają utlenianie.

Degradacja złączy MC4 jest coraz częściej rozpoznawana jako źródło ciepła. Promieniowanie UV degraduje obudowę polimerową, podczas gdy sprężynowe styki wewnątrz tracą napięcie przez lata cykli termicznych, zwiększając rezystancję na połączeniach wejściowych szeregu fotowoltaicznego.

Przyczyna główna #3: Nieodpowiednia konstrukcja termiczna

Nawet prawidłowo wymiarowane komponenty przegrzeją się, jeśli obudowa skrzynki łączeniowej nie będzie w stanie rozproszyć nagromadzonego obciążenia cieplnego. Konstrukcja termiczna obejmuje geometrię obudowy, strategię wentylacji, rozmieszczenie komponentów i ścieżki wymiany ciepła – z których wszystkie są często zaniedbywane w tanich konstrukcjach.

Niewystarczająca wentylacja i przepływ powietrza: Większość skrzynek łączeniowych instalacji solarnych wykorzystuje szczelne obudowy NEMA 4 lub IP65, aby chronić przed warunkami atmosferycznymi i wnikaniem pyłu. To uszczelnienie eliminuje naturalną konwekcję jako mechanizm chłodzenia, zatrzymując ciepło wewnątrz. Temperatura wewnętrzna staje się sumą zewnętrznej temperatury otoczenia, samonagrzewania się komponentów i promieniowania słonecznego pochłanianego przez obudowę:

T_wewnętrzna = T_otoczenia + ΔT_komponentów + ΔT_słoneczne

Bez wentylacji temperatura wewnętrzna może łatwo przekroczyć 70-80°C w pełnym słońcu, nawet gdy temperatura zewnętrzna otoczenia wynosi tylko 35-40°C. Rozpraszanie ciepła opiera się całkowicie na przewodzeniu przez ściany obudowy i promieniowaniu z powierzchni zewnętrznej. Wzrost temperatury (ΔT) jest określany przez gęstość obciążenia cieplnego (W/m²) i powierzchnię obudowy – mniejsza obudowa z takim samym obciążeniem komponentów cierpi z powodu wyższego wzrostu temperatury.

Rozmieszczenie i układ komponentów: Wewnętrzne rozmieszczenie komponentów ma krytyczny wpływ na rozpraszanie ciepła. Nakładające się szyny zbiorcze lub ciasno zgrupowane uchwyty bezpieczników ograniczają przepływ powietrza (nawet w szczelnych obudowach rozwijają się wewnętrzne prądy konwekcyjne) i tworzą zlokalizowane gorące strefy. Każdy komponent generujący ciepło – bezpiecznik, blok zaciskowy, złącze szyny zbiorczej – wymaga odpowiedniego odstępu, aby umożliwić rozprzestrzenianie się i rozpraszanie ciepła, zamiast koncentrować się w jednym obszarze.

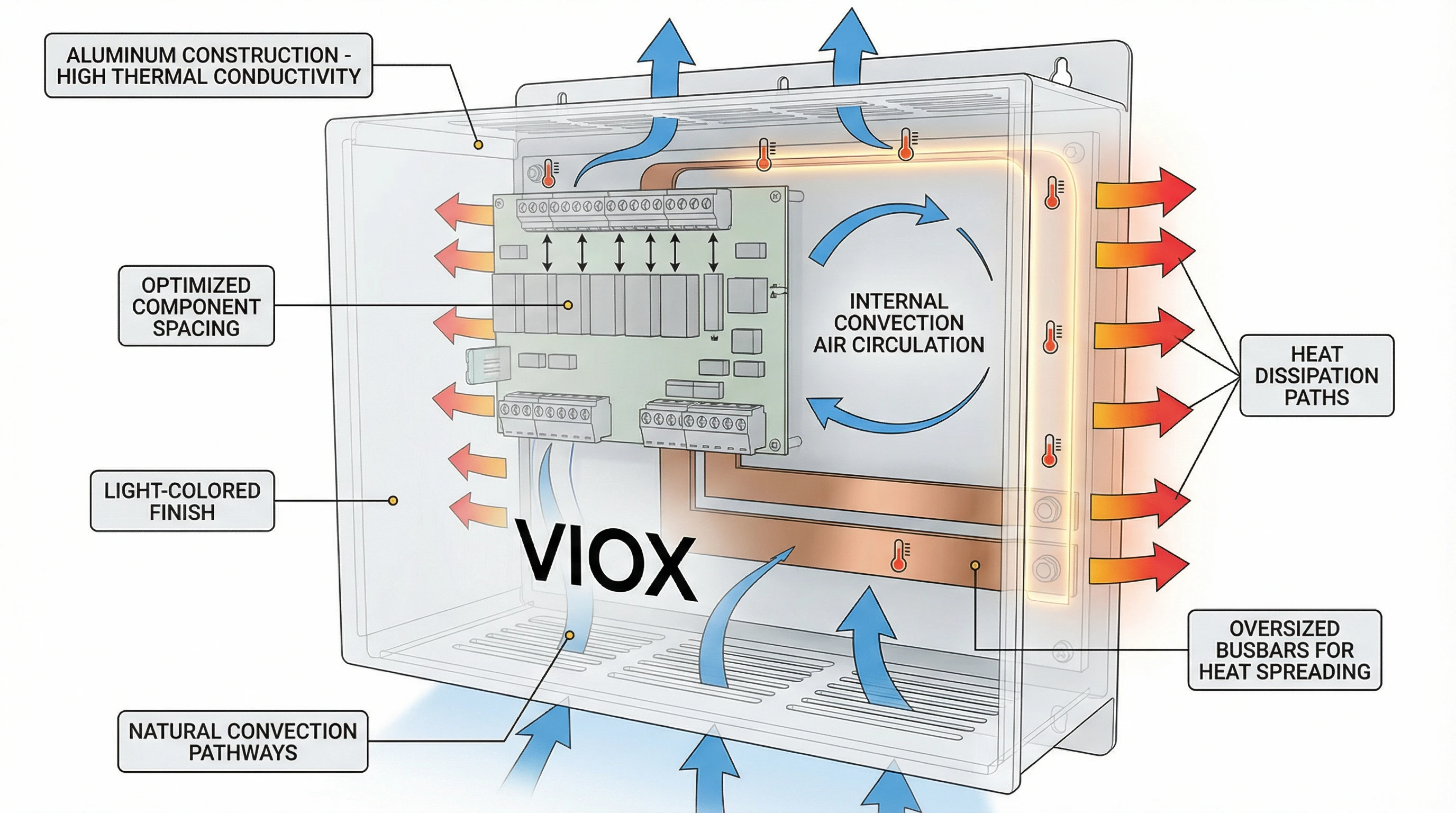

Materiał obudowy i przewodność cieplna: Obudowy metalowe (stal nierdzewna, aluminium) przewodzą ciepło znacznie lepiej niż obudowy z włókna szklanego lub poliwęglanu. Aluminium ma szczególnie wysoką przewodność cieplną (~205 W/m·K), skutecznie działając jako radiator. Pomalowane lub powlekane powierzchnie zmieniają właściwości promieniowania; białe lub jasnoszare wykończenia odbijają więcej promieniowania słonecznego i poprawiają rozpraszanie ciepła.

Obniżenie wartości znamionowej temperatury otoczenia: Inżynierowie projektanci często nie stosują odpowiedniego obniżenia wartości znamionowej dla realistycznego wewnętrznego środowiska pracy. Jeśli komponenty są wybierane na podstawie warunków laboratoryjnych 25°C, ale instalowane w obudowie osiągającej temperaturę wewnętrzną 70°C, pracują one znacznie poza swoim zakresem termicznym. Bezpieczniki, wyłącznikioraz listwy zaciskowe wszystkie wymagają krzywych obniżenia wartości znamionowej specyficznych dla temperatury z kart katalogowych producenta.

Przyczyna główna #4: Czynniki środowiskowe

Skrzynki łączeniowe instalacji solarnych pracują w trudnych warunkach zewnętrznych, gdzie warunki zewnętrzne nakładają znaczne obciążenia termiczne wykraczające poza ciepło generowane przez same komponenty elektryczne.

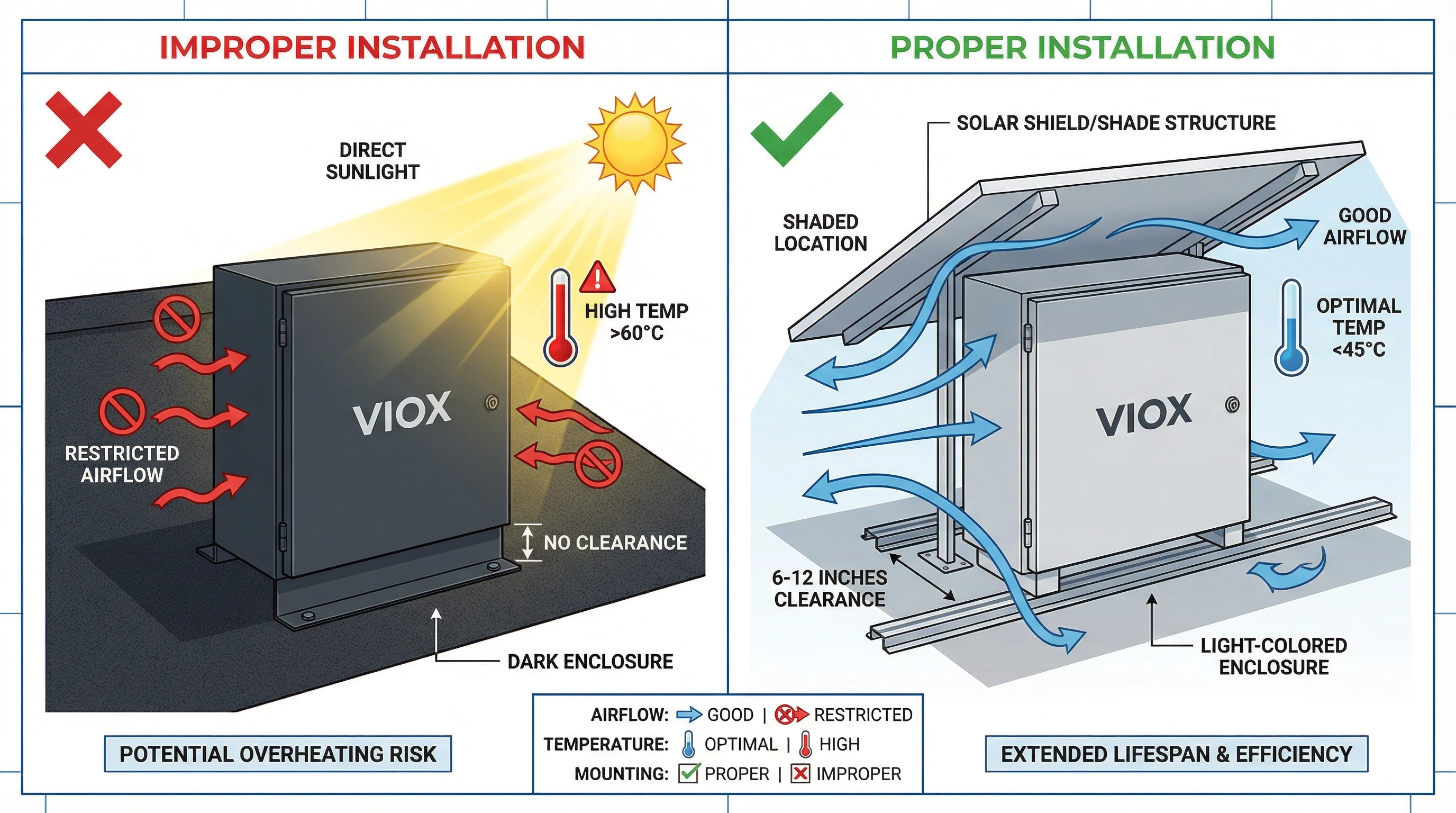

Bezpośrednie promieniowanie słoneczne: Ciemna obudowa w bezpośrednim świetle słonecznym może pochłaniać 97 W/ft² (szczytowe promieniowanie słoneczne w wielu regionach), dodając znaczne obciążenie cieplne do temperatury wewnętrznej. Kolor dramatycznie wpływa na absorpcję: czarna obudowa może osiągać temperatury powierzchni o 40-50°C wyższe niż biała obudowa w identycznych warunkach. Ten zysk ciepła słonecznego przenosi się bezpośrednio na komponenty wewnętrzne, podnosząc efektywną temperaturę otoczenia i zmniejszając różnicę temperatur dostępną do rozpraszania ciepła.

Testy zgodnie z protokołami Telcordia GR-487 pokazują, że osłony przeciwsłoneczne – proste konstrukcje zacieniające zamontowane nad i wokół obudowy – mogą zmniejszyć zysk ciepła słonecznego o ponad 40%. Jednak wiele instalacji w terenie montuje skrzynki łączeniowe na ścianach skierowanych w stronę słońca lub stojakach na sprzęt bez żadnych środków zacieniających.

Środowiska o wysokiej temperaturze otoczenia: Instalacje w regionach pustynnych, klimatach tropikalnych lub na dachach doświadczają temperatur otoczenia rutynowo przekraczających 40-45°C. Kiedy to jest punkt odniesienia przed dodaniem samonagrzewania się komponentów i zysku słonecznego, temperatury wewnętrzne zbliżają się do 80-90°C. W tych temperaturach nawet prawidłowo wymiarowane komponenty zbliżają się lub przekraczają swoje wartości znamionowe termiczne.

Gromadzenie się pyłu i ograniczenie przepływu powietrza: W środowiskach rolniczych lub pustynnych pył unoszący się w powietrzu gromadzi się na powierzchniach obudowy i zatyka wszelkie otwory wentylacyjne. Ta warstwa pyłu działa jak izolacja termiczna, zmniejszając zdolność obudowy do wypromieniowywania ciepła. W przypadku obudów z filtrowaną wentylacją zatkane filtry całkowicie eliminują przepływ powietrza, powodując szybki wzrost temperatury wewnętrznej. Okresowe czyszczenie jest niezbędne, ale często zaniedbywane w harmonogramach O&M.

Przyczyna główna #5: Usterki elektryczne

Niektóre stany zwarciowe generują nienormalne wzorce prądu, które wytwarzają nadmierne ciepło, nawet gdy komponenty są prawidłowo wymiarowane do normalnej pracy.

Nierównowaga prądu szeregowego: Gdy równoległe szeregi zasilające tę samą szynę zbiorczą przewodzą nierówne prądy z powodu zacienienia, zabrudzenia lub niedopasowania modułów, szeregi o wyższym prądzie nakładają miejscowe obciążenie termiczne na ich punkty połączeń. Szyna zbiorcza zaprojektowana do równomiernie rozłożonego prądu z ośmiu szeregów 10 A (łącznie 80 A) może wytwarzać gorące punkty, jeśli jeden szereg przewodzi 15 A, podczas gdy inne przewodzą 8 A – punkt połączenia dla szeregu 15 A doświadcza 2,25× wyższego ogrzewania I²R niż zaprojektowano.

Zwarcia doziemne i prądy upływowe: Degradacja izolacji lub wnikanie wilgoci może powodować zwarcia doziemne, które kierują prąd przez niezamierzone ścieżki, w tym przewody uziemiające i elementy konstrukcyjne obudowy. Te ścieżki zazwyczaj mają wyższą rezystancję niż zaprojektowane ścieżki prądu, generując ciepło w nieoczekiwanych miejscach. Prądy zwarciowe doziemne nawet 1-2 A przez ścieżki o wysokiej rezystancji mogą powodować znaczne miejscowe nagrzewanie.

Ogrzewanie harmoniczne: Chociaż mniej powszechne w skrzynkach łączeniowych DC niż w dystrybucji AC, prądy harmoniczne z przełączania falownika lub pojemności odniesionych do ziemi mogą tworzyć prądy obiegowe, które zwiększają obciążenie termiczne bez przyczyniania się do użytecznej mocy wyjściowej. Te składowe harmoniczne zwiększają prąd RMS powyżej poziomu DC, podnosząc straty I²R w całym systemie.

Diagnozowanie usterek elektrycznych wymaga starannego pomiaru: monitorowanie prądu na poziomie szeregu może ujawnić stany nierównowagi, podczas gdy obrazowanie termiczne identyfikuje nieoczekiwane gorące punkty wskazujące na prądy zwarciowe. Urządzenia do wykrywania zwarć doziemnych i testowanie rezystancji izolacji pomagają zidentyfikować rozwijające się problemy, zanim spowodują uszkodzenia termiczne.

Rozwiązania: Projekt i specyfikacja

Zapobieganie przegrzewaniu się skrzynek łączeniowych instalacji solarnych zaczyna się na etapie projektowania od rygorystycznej analizy termicznej i doboru komponentów w oparciu o realistyczne warunki pracy, a nie optymistyczne wartości znamionowe laboratoryjne.

Obniżenie wartości znamionowej termicznej i obciążalność prądowa: Inżynierowie muszą obliczyć realistyczną wewnętrzną temperaturę otoczenia i zastosować współczynniki obniżania parametrów specyficzne dla komponentów. Proces składa się z trzech kroków:

- Określenie Temperatury Wewnętrznej: Obliczenie T_wewnętrzna = T_otoczenia + ΔT_komponentu + ΔT_słoneczna z wykorzystaniem wykresów gęstości obciążenia cieplnego producenta obudowy i danych dotyczących promieniowania słonecznego dla lokalizacji instalacji.

- Zastosowanie Obniżania Parametrów Komponentów: Użyj krzywych obniżania parametrów producenta dla bezpieczników (zwykle znamionowe przy 25°C), wyłączników automatycznych (40°C) i listew zaciskowych. Na przykład, bezpiecznik chroniący obwód 12 A przy temperaturze wewnętrznej 70°C z K_f = 0,8 wymaga nominalnej wartości 15 A (12 ÷ 0,8).

- Uwzględnienie Marginesów Bezpieczeństwa: NEC wymaga mnożnika prądu ciągłego 1,25 dla zastosowań solarnych. Zastosuj ten współczynnik po obniżeniu parametrów termicznych: wymagana wartość znamionowa komponentu = (I_ciągły × 1,25) ÷ K_f.

Dobór Szyn Zbiorczych z Uwzględnieniem Termiki: Wybieraj szyny zbiorcze, stosując konserwatywne gęstości prądu (1,2 A/mm² dla miedzi, 0,8 A/mm² dla aluminium) i zweryfikuj wzrost temperatury za pomocą modelowania termicznego. W przypadku zastosowań o dużym prądzie rozważ zwiększenie przekroju poprzecznego poza wymagania elektryczne, aby poprawić rozpraszanie ciepła. Szyny zbiorcze miedziane są preferowane w stosunku do aluminiowych ze względu na ich lepszą przewodność i wydajność termiczną.

Funkcje Zarządzania Termicznego: Określ obudowy z cechami konstrukcyjnymi, które ułatwiają rozpraszanie ciepła:

- Jasne wykończenia (biały, jasnoszary) w celu odbijania promieniowania słonecznego

- Odpowiednia powierzchnia w stosunku do wewnętrznego obciążenia cieplnego

- Konstrukcja aluminiowa zapewniająca wysoką przewodność cieplną

- Wewnętrzny montaż komponentów, który maksymalizuje odstępy i przepływ powietrza

- Opcjonalnie: pasywne radiatory przymocowane do szyn zbiorczych o dużym obciążeniu

- Dla ekstremalnych środowisk: aktywne chłodzenie (termostatycznie sterowane wentylatory) lub technologia rurek cieplnych

Wybór Materiału i Powierzchni Styku: Określ cynowane zaciski i szyny zbiorcze miedziane, aby zapobiec utlenianiu. Użyj podkładek sprężystych lub ząbkowanych pod śrubami zacisków, aby utrzymać nacisk styku podczas cykli termicznych. Uszczelnione listwy zaciskowe z trwałymi elementami mocującymi zapobiegają poluzowaniu z powodu wibracji.

Rozwiązania: Instalacja i Konserwacja

Właściwe praktyki instalacyjne i proaktywne protokoły konserwacji są niezbędne do zapobiegania awariom termicznym w skrzynkach przyłączeniowych instalowanych w terenie.

Weryfikacja Momentu Dokręcania: Każde połączenie zaciskowe musi być dokręcone z momentem obrotowym określonym przez producenta za pomocą skalibrowanego klucza dynamometrycznego lub wkrętaka dynamometrycznego. Twórz i prowadź dokumentację instalacji dokumentującą wartości momentu obrotowego dla krytycznych połączeń. Testy rozruchowe powinny obejmować obrazowanie termiczne wszystkich połączeń pod obciążeniem, aby zweryfikować prawidłową instalację przed przekazaniem systemu.

Lokalizacja i Orientacja Montażu: Instaluj skrzynki przyłączeniowe w miejscach, które minimalizują ekspozycję na słońce – ściany skierowane na północ (półkula północna), zacienione obszary pod konstrukcjami paneli lub pod dedykowanymi osłonami pogodowymi. Zapewnij odpowiedni odstęp wokół obudowy (zwykle 6-12 cali ze wszystkich stron), aby umożliwić naturalną konwekcję i chłodzenie radiacyjne. Montaż pionowy jest generalnie preferowany nad poziomym, aby ułatwić wewnętrzne prądy konwekcyjne.

Ochrona środowiska: W środowiskach korozyjnych (nadmorskich, przemysłowych) określ skrzynki przyłączeniowe o zwiększonej ochronie przed korozją: obudowy ze stali nierdzewnej 316, powłoka ochronna na szynach zbiorczych i uszczelnione zaciski. Użyj smaru dielektrycznego na wszystkich połączeniach, aby zapobiec wnikaniu wilgoci i utlenianiu. Zapewnij odpowiedni stopień ochrony IP dla środowiska instalacji – środowiska zapylone wymagają minimum IP65.

Okresowa Kontrola Termiczna: Wprowadź badania termowizyjne jako część rutynowych harmonogramów O&M – zwykle corocznie dla systemów komercyjnych, półrocznie dla instalacji na skalę przemysłową w trudnych warunkach. Obrazowanie termiczne identyfikuje rozwijające się gorące punkty, zanim spowodują awarie, umożliwiając interwencję zapobiegawczą. Ustal podstawowe profile termiczne podczas uruchomienia do porównania.

Ponowne Dokręcanie i Konserwacja Połączeń: Po pierwszym roku eksploatacji ponownie dokręć wszystkie połączenia zaciskowe, aby skompensować skutki cykli termicznych. To zadanie konserwacyjne jest często pomijane, ale ma kluczowe znaczenie dla długoterminowej niezawodności. Sprawdzaj pod kątem oznak korozji, przebarwień lub uszkodzeń fizycznych w każdym okresie konserwacji.

Wniosek: Podejście VIOX Electric do Inżynierii Termicznej

Przegrzewanie się skrzynki przyłączeniowej jest możliwym do uniknięcia trybem awarii, gdy inżynierowie stosują rygorystyczną analizę termiczną, właściwe obniżanie parametrów komponentów i sprawdzone w terenie zasady projektowania. Przyczyny – niedowymiarowane komponenty, słaba jakość połączeń, nieodpowiednia konstrukcja termiczna, czynniki stresogenne środowiska i usterki elektryczne – są dobrze znane i istnieją rozwiązania inżynieryjne dla każdego z nich.

W VIOX Electric zarządzanie termiczne jest zintegrowane z każdym etapem projektowania skrzynki przyłączeniowej. Nasz proces inżynieryjny obejmuje:

- Modelowanie termiczne i walidacja: Analiza CFD rozkładu temperatury wewnętrznej w najgorszych warunkach pracy

- Metodologia obniżania parametrów komponentów: Wybór szyn zbiorczych, zacisków i urządzeń zabezpieczających z wykorzystaniem obliczeń temperatury specyficznych dla danego miejsca i odpowiednich współczynników obniżania parametrów

- Systemy połączeń wysokiej jakości: Zaciski dokręcane fabrycznie z elementami sprężynującymi, cynowane miedziane powierzchnie styku i walidacja cykli termicznych

- Obudowy zoptymalizowane termicznie: Konstrukcja aluminiowa z jasnymi wykończeniami, zoptymalizowane układy wewnętrzne i funkcje rozpraszania ciepła dla trudnych warunków

Skrzynki przyłączeniowe VIOX przechodzą testy walidacji termicznej, które przekraczają wymagania UL 1741, z testami wzrostu temperatury przy pełnym prądzie znamionowym plus margines bezpieczeństwa 1,25 pod kontrolowanymi podwyższonymi warunkami otoczenia. Nasz zespół inżynierów zapewnia wsparcie w zakresie analizy termicznej i obliczeń obniżania parametrów specyficznych dla danego miejsca, aby pomóc wykonawcom i firmom EPC w określeniu właściwego rozwiązania dla ich warunków instalacji.

Zapobieganie przegrzewaniu wymaga partnerstwa między producentami, inżynierami projektantami i zespołami instalacyjnymi. VIOX Electric zobowiązuje się do dostarczania nie tylko produktów, ale także wiedzy inżynierskiej i wskazówek dotyczących projektowania termicznego, aby zapewnić długoterminową niezawodność systemu.

W celu uzyskania specyfikacji technicznych, wsparcia w zakresie analizy termicznej lub niestandardowych rozwiązań skrzynek przyłączeniowych zoptymalizowanych pod kątem środowiska instalacji, skontaktuj się z VIOX Electric‘zespołem inżynierów aplikacyjnych firmy.