Bezpośrednia odpowiedź: Dlaczego stal nierdzewna nie rdzewieje

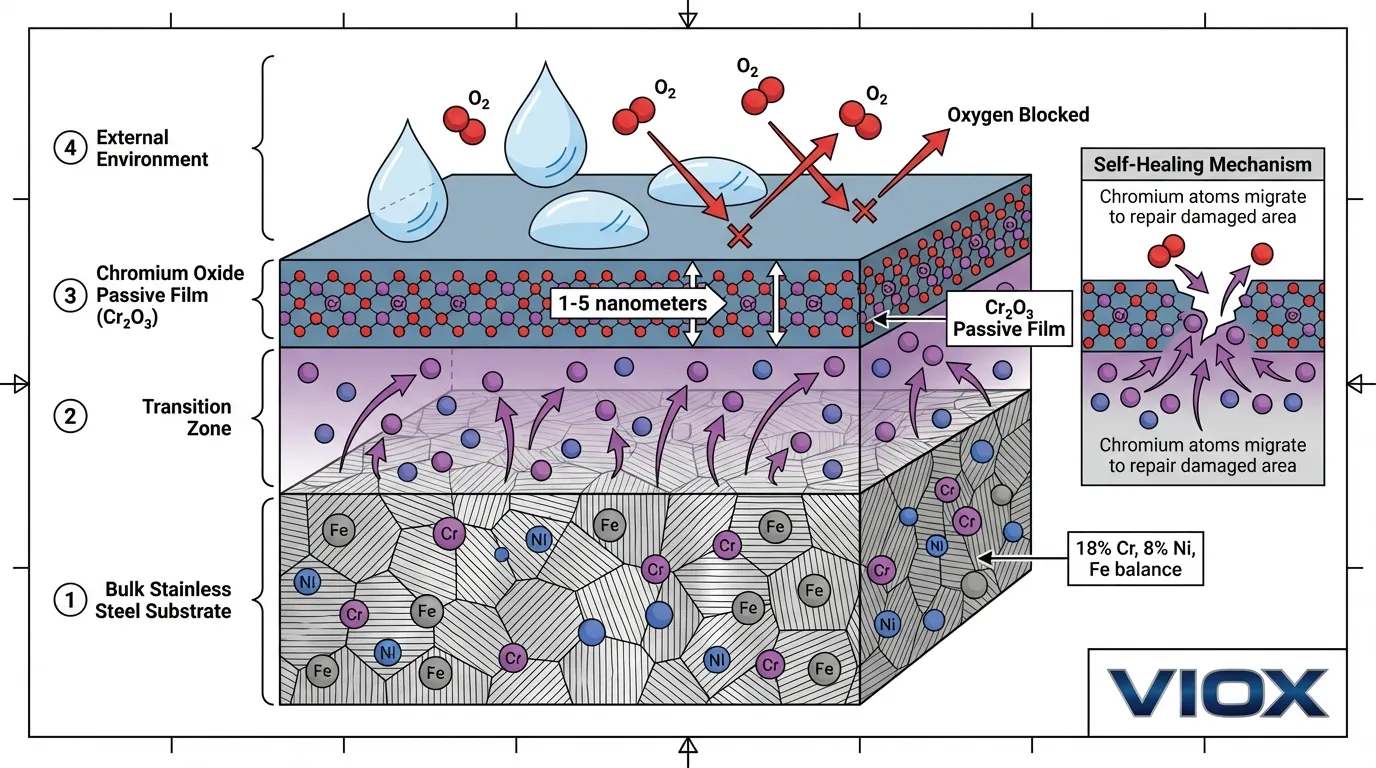

Obudowy ze stali nierdzewnej są odporne na korozję nie dlatego, że są metalami “szlachetnymi”, jak złoto czy platyna, ale dzięki dynamicznemu mechanizmowi ochronnemu zwanemu pasywacją. Kiedy stal nierdzewna zawierająca co najmniej 12% chromu jest wystawiona na działanie tlenu, natychmiast tworzy ultracienką (1-5 nanometrów), przezroczystą warstwę tlenku chromu (Cr₂O₃) na swojej powierzchni. Ta pasywna warstwa działa jak nieprzepuszczalna bariera, która zapobiega dotarciu czynników korozyjnych – wody, tlenu, chlorków i kwasów – do metalu znajdującego się pod nią. Warstwa ta jest samonaprawiająca się: w przypadku zarysowania lub uszkodzenia atomy chromu z metalu macierzystego migrują na powierzchnię i samorzutnie odtwarzają warstwę ochronną w ciągu kilku godzin, gdy są wystawione na działanie tlenu. Nikiel, zwykle dodawany w ilości 8-10% w gatunkach austenitycznych, takich jak 304 i 316, rozszerza tę ochronę na redukujące (nieutleniające) środowiska kwasowe, w których sam tlenek chromu uległby rozpuszczeniu, jednocześnie stabilizując strukturę krystaliczną austenityczną, która poprawia właściwości mechaniczne i jednolite tworzenie się warstwy.

Ten artykuł wyjaśnia elektrochemiczny paradoks stali nierdzewnej, mechanizmy molekularne pasywacji oraz praktyczne implikacje dla wyboru obudów elektrycznych w środowiskach przemysłowych.

Paradoks elektrochemiczny: Dlaczego metale “aktywne” nie korodują

Zrozumienie standardowego potencjału elektrodowego

Standardowy potencjał elektrodowy mierzy tendencję metalu do utraty elektronów (utleniania) w roztworze wodnym. Im bardziej ujemny potencjał, tym bardziej “aktywny” lub reaktywny jest metal. Metale o potencjałach dodatnich są uważane za “szlachetne” i odporne na utlenianie.

Standardowe potencjały elektrodowe w temperaturze 25°C (względem standardowej elektrody wodorowej)

| Układ metal/jon | Potencjał standardowy (V) | Klasyfikacja reaktywności |

|---|---|---|

| Złoto (Au³⁺/Au) | +1.50 | Wysoce szlachetny (obojętny) |

| Platyna (Pt²⁺/Pt) | +1.18 | Szlachetny |

| Srebro (Ag⁺/Ag) | +0.80 | Szlachetny |

| Miedź (Cu²⁺/Cu) | +0.34 | Umiarkowanie szlachetny |

| Wodór (H⁺/H₂) | 0.00 | Standard odniesienia |

| Nikiel (Ni²⁺/Ni) | -0.23 | Metal aktywny |

| Żelazo (Fe²⁺/Fe) | -0.44 | Metal aktywny |

| Chrom (Cr³⁺/Cr) | -0.74 | Metal wysoce aktywny |

| Cynk (Zn²⁺/Zn) | -0.76 | Wysoce aktywny |

| Aluminium (Al³⁺/Al) | -1.66 | Ekstremalnie aktywny |

Paradoks staje się jasny: główne składniki stali nierdzewnej – żelazo, chrom i nikiel – wszystkie mają ujemne potencjały elektrodowe, co wskazuje, że powinny łatwo korodować. Chrom, przy -0,74 V, jest nawet bardziej reaktywny niż żelazo (-0,44 V). Z czysto termodynamicznego punktu widzenia metale te powinny utleniać się agresywnie, gdy są wystawione na działanie wilgoci i tlenu.

Jednak stal nierdzewna 304 (18% chromu, 8% niklu) i stal nierdzewna 316 (16% chromu, 10% niklu, 2% molibdenu) wykazują wyjątkową odporność na korozję w środowiskach, w których stal węglowa zardzewiałaby całkowicie w ciągu kilku miesięcy.

Rozwiązanie: Odporność stali nierdzewnej na korozję nie jest termodynamiczna (wrodzona stabilność), ale kinetyczna (tworzenie bariery ochronnej). Metale są nadal reaktywne, ale ich produkty reakcji tworzą osłonę ochronną, która dramatycznie spowalnia dalszą korozję.

Mechanizm pasywacji: Krytyczna rola chromu

Tworzenie warstwy tlenku chromu

Kiedy stal nierdzewna jest wystawiona na działanie tlenu – czy to z powietrza, wody, czy chemikaliów utleniających – atomy chromu na powierzchni ulegają szybkiemu utlenianiu:

4Cr + 3O₂ → 2Cr₂O₃

Reakcja ta zachodzi w ciągu milisekund od ekspozycji, tworząc ciągłą warstwę tlenku chromu. Niezwykłe właściwości tej warstwy obejmują:

- Gęstość i struktura: Warstwa Cr₂O₃ jest amorficzna (niekrystaliczna) i wyjątkowo gęsta, o strukturze, która skutecznie blokuje dyfuzję tlenu, cząsteczek wody i jonów korozyjnych w kierunku podłoża metalowego.

- Grubość: Zazwyczaj 1-5 nanometrów (0,001-0,005 mikrometrów) – niewidoczna gołym okiem, ale wystarczająca do zapewnienia solidnej ochrony. Dla porównania, ludzki włos ma średnicę około 80 000 nanometrów.

- Przyczepność: Warstwa tlenku silnie wiąże się z podłożem metalowym poprzez wiązania chemiczne na granicy faz metal-tlenek, zapobiegając rozwarstwieniu nawet pod wpływem naprężeń mechanicznych.

- Zdolność samonaprawy: Najważniejsza właściwość. Kiedy warstwa pasywna zostanie uszkodzona przez zarysowanie, ścieranie lub miejscowy atak chemiczny, chrom ze stopu macierzystego migruje do uszkodzonego obszaru i reaguje z dostępnym tlenem, aby odtworzyć warstwę ochronną. Regeneracja ta zwykle następuje w ciągu 24-48 godzin na powietrzu i może nastąpić w ciągu kilku minut w środowiskach silnie natlenionych.

Dlaczego tlenek żelaza zawodzi tam, gdzie tlenek chromu odnosi sukces

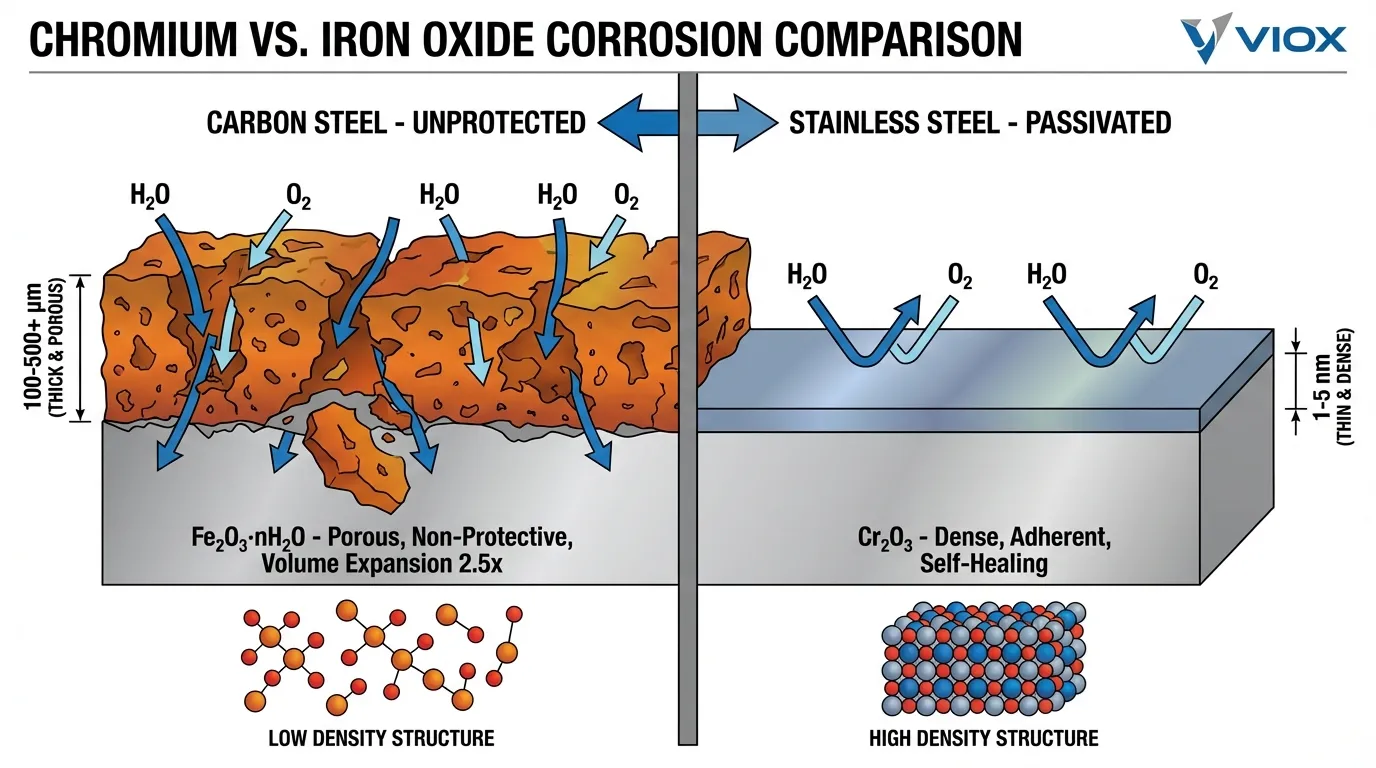

Kontrast ze zwykłą stalą węglową jest pouczający. Kiedy żelazo się utlenia, tworzy tlenek żelaza (Fe₂O₃·nH₂O) – powszechnie znany jako rdza. Materiał ten ma zasadniczo odmienne właściwości:

- Porowata struktura: Tlenek żelaza jest luźno upakowany z połączonymi porami, które umożliwiają dalszą penetrację wody i tlenu do metalu znajdującego się pod nim.

- Rozszerzalność objętościowa: Tlenek żelaza zajmuje około 2,5 raza większą objętość niż żelazo, z którego powstał. Ta ekspansja powoduje naprężenia wewnętrzne, które powodują pękanie i łuszczenie się tlenku, stale wystawiając świeży metal na korozję.

- Nieprzylegający: Warstwa tlenku nie wiąże się silnie z podłożem i łatwo się odrywa, nie zapewniając długotrwałej ochrony.

- Postępująca degradacja: Tworzenie się rdzy jest samo przyspieszające. W miarę jak warstwa tlenku narasta i łuszczy się, korozja wnika głębiej w metal, aż do wystąpienia uszkodzenia strukturalnego.

W przeciwieństwie do tego, tlenek chromu jest zwarty, przylegający i samopodtrzymujący się – przekształcając metal termodynamicznie aktywny w metal kinetycznie chroniony.

Próg 12% chromu

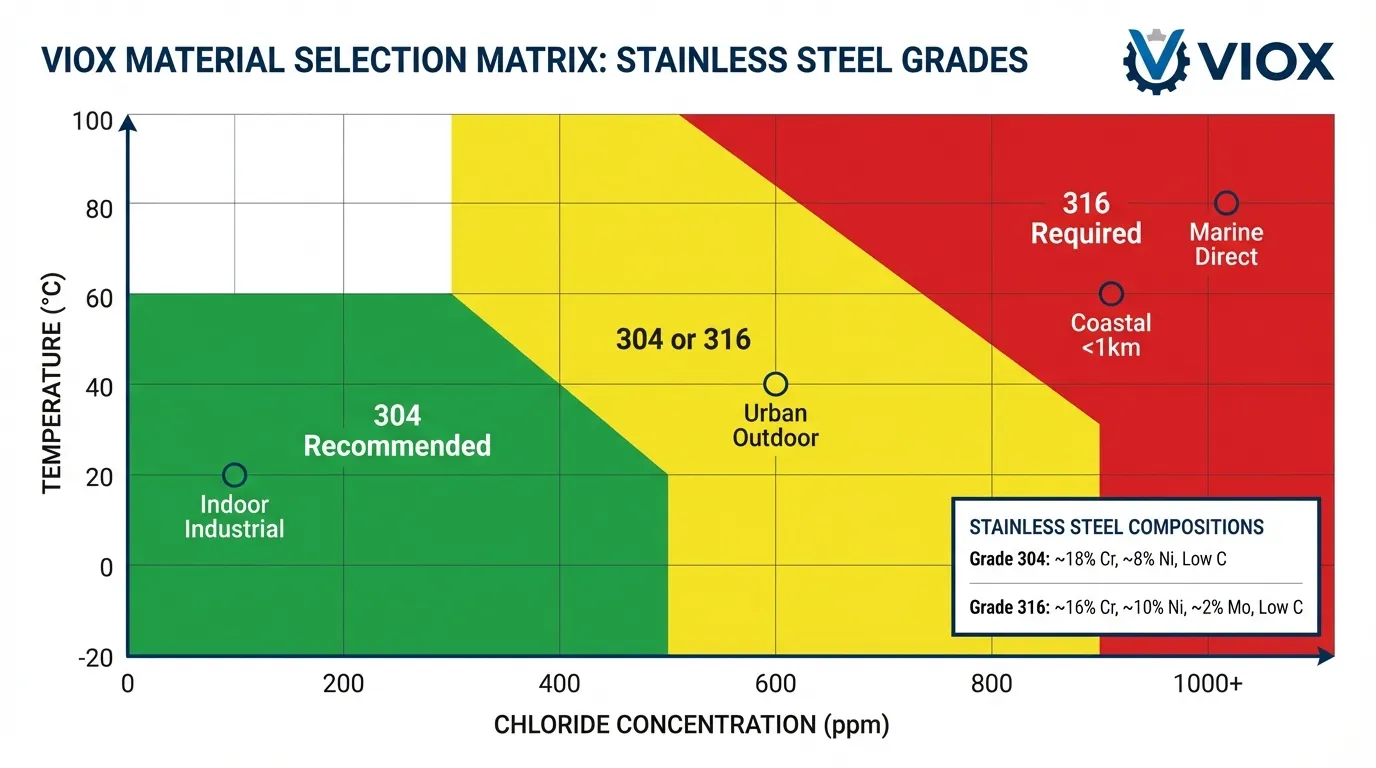

Obszerne badania wykazały, że stal nierdzewna wymaga minimum 12% chromu wagowo, aby utworzyć ciągłą, stabilną warstwę pasywną. Poniżej tego progu wyspy tlenku chromu są nieciągłe, pozostawiając luki, w których żelazo może się utleniać i inicjować korozję. Powyżej 12%, warstwa pasywna staje się coraz bardziej wytrzymała:

- 12-14% Cr: Podstawowa odporność na korozję w łagodnych środowiskach (gatunki ferrytyczne, takie jak 410, 430)

- 16-18% Cr: Zwiększona odporność odpowiednia do większości zastosowań przemysłowych (austenityczna stal 304: 18% Cr, 8% Ni)

- 16-18% Cr + 2-3% Mo: Doskonała odporność na chlorki i kwasy (austenityczna stal 316: 16% Cr, 10% Ni, 2% Mo)

Wyższa zawartość chromu zwiększa stosunek chromu do żelaza w warstwie pasywnej, czyniąc ją bardziej stabilną i odporną na uszkodzenia w agresywnych środowiskach.

Podwójna rola niklu: ochrona przed korozją i stabilizacja strukturalna

Ochrona w środowiskach redukujących

Podczas gdy tlenek chromu doskonale sprawdza się w środowiskach utleniających (powietrze, kwas azotowy, sole utleniające), jest podatny na uszkodzenia w redukujących (nieutleniających) warunkach kwasowych. W rozcieńczonym kwasie siarkowym lub solnym warstwa Cr₂O₃ może się rozpuszczać, narażając metal podstawowy na atak.

Nikiel rozwiązuje to ograniczenie poprzez dwa mechanizmy:

- Wrodzona odporność na kwasy: Potencjał elektrodowy niklu (-0,23 V) jest mniej ujemny niż żelaza (-0,44 V) lub chromu (-0,74 V), co czyni go z natury bardziej odpornym na działanie kwasów. Kiedy nikiel jest stopowany ze stalą nierdzewną, zapewnia “bufor”, który spowalnia korozję, nawet gdy warstwa tlenku chromu jest naruszona.

- Modyfikacja warstwy pasywnej: Nikiel wbudowuje się w strukturę warstwy pasywnej, tworząc mieszaną warstwę tlenku chromu i niklu. Ta zmodyfikowana warstwa wykazuje lepszą stabilność w redukujących kwasach w porównaniu z czystym tlenkiem chromu.

Praktyczny rezultat: stale nierdzewne austenityczne zawierające 8-10% niklu (takie jak 304 i 316) są odporne na znacznie szerszy zakres mediów korozyjnych niż gatunki ferrytyczne (które zawierają chrom, ale mało lub wcale niklu).

Stabilizacja austenitu i właściwości mechaniczne

Drugą krytyczną funkcją niklu jest metalurgia. W układzie żelazo-chrom-nikiel nikiel jest “stabilizatorem austenitu” - promuje tworzenie się struktury krystalicznej o regularnej sieci ścienno-centrycznej (FCC), znanej jako austenit, która pozostaje stabilna w temperaturze pokojowej.

Dlaczego austenit ma znaczenie dla odporności na korozję:

- Jednolita mikrostruktura: Austenityczne stale nierdzewne mają strukturę jednofazową bez granic ferryt-martenzyt obecnych w innych gatunkach. Granice ziaren i powierzchnie międzyfazowe są preferowanymi miejscami inicjacji korozji. Mniej granic oznacza mniej słabych punktów.

- Zwiększona plastyczność: Struktura austenityczna zapewnia doskonałą formowalność i wytrzymałość, umożliwiając wytwarzanie złożonych geometrii obudów bez pęknięć lub problemów z utwardzaniem przez zgniot, które mogłyby naruszyć warstwę pasywną.

- Właściwości niemagnetyczne: Gatunki austenityczne są niemagnetyczne, co jest korzystne w obudowach elektrycznych zawierających wrażliwą aparaturę lub w zastosowaniach, w których należy zminimalizować przenikalność magnetyczną.

- Wydajność kriogeniczna: Austenityczne stale nierdzewne zachowują plastyczność i wytrzymałość w ekstremalnie niskich temperaturach, w przeciwieństwie do gatunków ferrytycznych i martenzytycznych, które stają się kruche. To sprawia, że stale 304 i 316 nadają się do zastosowań kriogenicznych.

Typowe składy austenityczne wymagają 8-10% niklu do stabilizacji fazy austenitycznej w stalach chromowych 18%. Niższa zawartość niklu powoduje częściową transformację w ferryt lub martenzyt, co może zmniejszyć odporność na korozję i wytrzymałość.

Porównanie gatunków stali nierdzewnej do obudów elektrycznych

Stal nierdzewna 304: Uniwersalny koń roboczy

Skład: 18% Cr, 8% Ni, reszta Fe (często nazywana stalą nierdzewną “18-8”)

Charakterystyka pasywacji:

- Tworzy stabilną warstwę pasywną Cr₂O₃ w powietrzu i większości środowisk wodnych

- Samonaprawiająca się w warunkach utleniających

- Odporna na korozję atmosferyczną, kwasy spożywcze, chemikalia organiczne i wiele chemikaliów nieorganicznych

Optymalne zastosowania:

- Wewnętrzne obudowy elektryczne w zakładach przemysłowych

- Urządzenia do przetwarzania żywności i napojów

- Środowiska produkcji farmaceutycznej

- Miejskie instalacje zewnętrzne (nie nadbrzeżne)

- Uniwersalne obudowy NEMA 4X

Ograniczenia:

- Podatna na korozję wżerową i szczelinową w środowiskach o wysokiej zawartości chlorków (>100 ppm Cl⁻)

- Nie zalecana do bezpośredniej ekspozycji na wybrzeżu lub w zastosowaniach morskich

- Może ulegać pękaniu korozyjnemu naprężeniowemu w gorących roztworach chlorków

Koszt: Umiarkowany (premia 20-35% w porównaniu ze stalą węglową)

Stal nierdzewna 316: Zwiększona odporność na chlorki

Skład: 16% Cr, 10% Ni, 2-3% Mo, reszta Fe

Charakterystyka pasywacji:

- Wzbogacenie molibdenem w warstwie pasywnej zapewnia doskonałą odporność na wżery wywołane chlorkami

- Zwiększona stabilność warstwy w środowiskach kwasowych

- Utrzymuje pasywność w wyższych stężeniach chlorków (do 1000 ppm)

Optymalne zastosowania:

- Nadbrzeżne i morskie instalacje elektryczne

- Zakłady przetwórstwa chemicznego przetwarzające związki chlorowane

- Oczyszczalnie ścieków

- Platformy wiertnicze na morzu

- Obszary narażone na działanie soli odladzających

- Środowiska z częstym zmywaniem chlorkami

Ograniczenia:

- Wyższy koszt (premia 60-100% w porównaniu ze stalą węglową, 30-40% w porównaniu z 304)

- Nieco trudniejsza w obróbce i formowaniu niż 304

Koszt: Wysoki (ale uzasadniony wydłużoną żywotnością w trudnych warunkach)

Macierz decyzyjna wyboru materiałów

| Środowisko | Narażenie na chlorki | Temperatura | Zalecany gatunek | Oczekiwana żywotność |

|---|---|---|---|---|

| Kontrolowane środowisko wewnętrzne | <50 ppm | 0-60°C | 304 | 30-40 lat |

| Miejskie środowisko zewnętrzne | 50-100 ppm | -20 do 60°C | 304 | 25-30 lat |

| Przemysł lekki | 100-200 ppm | 0-80°C | 304 lub 316 | 20-30 years |

| Nadbrzeżne (ponad 1 km od oceanu) | 200-500 ppm | -10 do 60°C | 316 | 25-35 lat |

| Nadbrzeżne (poniżej 1 km od oceanu) | 500-1000 ppm | -10 do 60°C | 316 | 20-30 years |

| Bezpośrednia ekspozycja morska | >1000 ppm | -10 do 60°C | 316L lub duplex | 15-25 lat |

| Przetwarzanie chemiczne | Zmienna | 0-100°C | 316 lub stop wyższej jakości | 15-30 lat |

Pasywacja w praktyce: produkcja i konserwacja

Produkcyjne zabiegi pasywacyjne

Podczas wytwarzania – spawania, obróbki skrawaniem, formowania – naturalna warstwa pasywna może ulec uszkodzeniu lub zanieczyszczeniu cząstkami wolnego żelaza z narzędzi. Produkcyjne zabiegi pasywacyjne przywracają optymalną odporność na korozję:

Pasywacja kwasem cytrynowym (ASTM A967):

- Proces przyjazny dla środowiska, nietoksyczny

- Selektywnie usuwa wolne żelazo, zachowując chrom i nikiel

- Typowa obróbka: 4-10% kwas cytrynowy w temperaturze 21-66°C przez 4-30 minut

- Preferowana dla gatunków 304 i 316 w większości zastosowań

Pasywacja kwasem azotowym (ASTM A967, AMS 2700):

- Tradycyjna metoda wykorzystująca 20-25% kwas azotowy w temperaturze 49-66°C

- Bardziej agresywne utlenianie przyspiesza tworzenie warstwy pasywnej

- Wymagana dla gatunków wysokowęglowych lub powierzchni silnie zanieczyszczonych

- Względy środowiskowe i bezpieczeństwa ograniczyły stosowanie

Elektropolerowanie:

- Proces elektrochemiczny, który usuwa cienką warstwę powierzchniową (5-25 mikrometrów)

- Wytwarza ultra-gładką powierzchnię z ulepszoną warstwą pasywną

- Zwiększa stosunek chromu do żelaza na powierzchni

- Zabieg premium dla zastosowań farmaceutycznych, półprzewodnikowych i krytycznych

Po pasywacji obudowę należy dokładnie spłukać wodą dejonizowaną i pozostawić do wyschnięcia na powietrzu. Warstwa pasywna w pełni rozwija się w ciągu 24-48 godzin, gdy chrom na powierzchni reaguje z tlenem atmosferycznym.

Konserwacja w terenie i przywracanie warstwy pasywnej

Prawidłowo dobrane obudowy ze stali nierdzewnej wymagają minimalnej konserwacji, ale okresowa kontrola zapewnia długotrwałą wydajność:

- Kwartalna kontrola wizualna: Sprawdzić, czy nie ma zanieczyszczeń powierzchni (osady żelaza, nagromadzenie organiczne), sprawdzić integralność uszczelki i poszukać przebarwień.

- Coroczne czyszczenie: Usuwać osady powierzchniowe łagodnym detergentem i wodą. Sam proces czyszczenia pomaga przywrócić warstwę pasywną, wystawiając świeży chrom na działanie tlenu.

- Badanie warstwy pasywnej: Użyć testu siarczanu miedzi (ASTM A380) do wykrywania wolnego żelaza lub testu ferroksylowego do identyfikacji obszarów z nieodpowiednią pasywacją.

- Konserwacja instalacji nadbrzeżnych: Miesięczne płukanie słodką wodą w celu usunięcia nagromadzonego osadu soli zapobiega gromadzeniu się chlorków, które mogą zniszczyć warstwę pasywną.

Wydajność w rzeczywistych warunkach: Studia przypadków

Aby uzyskać bardziej szczegółowe informacje na temat klasyfikacji środowiskowej, zapoznaj się z naszym przewodnikiem na temat klasa odporności na korozję i żywotność elementów metalowych.

Studium przypadku 1: Zakład przetwórstwa spożywczego (stal nierdzewna 304)

Zastosowanie: Elektryczne obudowy sterownicze w zakładzie przetwórstwa mleczarskiego z codziennym wysokociśnieniowym myciem przy użyciu chlorowanych alkalicznych środków czyszczących w temperaturze 60°C.

Wyniki wydajności: 15 lat ciągłej pracy bez korozji. Połączenie 18% zawartości chromu i elektropolerowanej powierzchni zapobiegło przyleganiu bakterii i utrzymało warstwę pasywną.

Studium przypadku 2: Nadbrzeżna podstacja (stal nierdzewna 316)

Zastosowanie: Zewnętrzne elektryczne obudowy rozdzielcze na nadbrzeżnej podstacji 800 metrów od oceanu.

Wyniki wydajności: 12 lat pracy przy minimalnej konserwacji. Molibden w gatunku 316 zapewnił krytyczną odporność na korozję wżerową chlorkową, przy czym na powierzchniach poziomych zaobserwowano jedynie niewielkie plamy powierzchniowe.

Studium przypadku 3: Zakład przetwórstwa chemicznego (stal nierdzewna 316L)

Zastosowanie: Puszki połączeniowe i obudowy sterownicze w obszarze składowania kwasu siarkowego.

Wyniki wydajności: 10 lat pracy w bardzo agresywnym środowisku. Wysoka zawartość niklu w 316L zapewniła ochronę w redukującym środowisku kwasowym, gdzie sam tlenek chromu byłby niewystarczający.

Porównanie stali nierdzewnej z alternatywnymi materiałami obudów

Aby uzyskać kompleksowy przewodnik dotyczący wyboru materiałów, odwiedź nasz przewodnik po wyborze materiałów na obudowy elektryczne.

Stal nierdzewna a aluminium

| Własność | Stal nierdzewna 316 | Aluminium 5052 | Zaleta |

|---|---|---|---|

| Mechanizm korozji | Pasywacja tlenkiem chromu | Warstwa tlenku glinu | Remis (oba pasywne) |

| Odporność na chlorki | Doskonała (z Mo) | Dobra (wymaga powłoki) | Stal nierdzewna |

| Odporność na kwasy | Doskonały | Słaba do umiarkowanej | Stal nierdzewna |

| Odporność na alkalia | Doskonały | Słaby | Stal nierdzewna |

| Waga | 8,0 g/cm³ | 2,68 g/cm³ | Aluminium (66% lżejsze) |

| Wytrzymałość mechaniczna | 485-690 MPa | 193-290 MPa | Stal nierdzewna |

| Thermal conductivity | 16,3 W/m·K | 138 W/m·K | Aluminium (odprowadzanie ciepła) |

| Koszt | Wysoki | Umiarkowany | Aluminium |

| Żywotność (nadbrzeżna) | 25-35 lat | 25-35 lat (powlekane) | Remis |

Aby uzyskać więcej szczegółów porównawczych, sprawdź nasz artykuł na temat odporności na korozję skrzynki połączeniowej ze stali nierdzewnej vs aluminium.

Wskazówki dotyczące wyboru: Wybierz stal nierdzewną ze względu na odporność chemiczną, wytrzymałość mechaniczną i zastosowania w przemyśle spożywczym. Wybierz aluminium do instalacji wrażliwych na wagę, wymagających odprowadzania ciepła i optymalizacji kosztów w umiarkowanych środowiskach.

Stal nierdzewna vs. Stal węglowa malowana proszkowo

| Własność | Stal nierdzewna 304 | Stal węglowa malowana proszkowo | Zaleta |

|---|---|---|---|

| Ochrona przed korozją | Wewnętrzna (film pasywny) | Zewnętrzna (bariera powłoki) | Stal nierdzewna |

| Reakcja na uszkodzenie powłoki | Samonaprawiająca się | Postępująca awaria | Stal nierdzewna |

| Konserwacja | Minimalny | Okresowe ponowne malowanie | Stal nierdzewna |

| Koszt początkowy | Wysoki | Niski | Stal węglowa |

| Koszt cyklu życia (trudne warunki) | Niższy | Wyższy | Stal nierdzewna |

Wskazówki dotyczące wyboru: Stal węglowa malowana proszkowo jest opłacalna w kontrolowanych środowiskach wewnętrznych z minimalnym ryzykiem korozji. Stal nierdzewna jest lepsza do zastosowań zewnętrznych, nadbrzeżnych, chemicznych lub spożywczych, gdzie uszkodzenie powłoki prowadziłoby do szybkiej korozji.

Praktyczne zalecenia dotyczące specyfikacji obudów ze stali nierdzewnej

Lista kontrolna oceny środowiska

Przed określeniem materiału obudowy należy systematycznie ocenić:

Warunki atmosferyczne:

- Odległość od linii brzegowej (jeśli dotyczy)

- Szybkość osadzania się chlorków (ppm)

- Zanieczyszczenia przemysłowe (SO₂, NOₓ)

- Zakres wilgotności i częstotliwość kondensacji

- Ekstremalne temperatury i cykle

Narażenie chemiczne:

- Kwasy (rodzaj, stężenie, temperatura)

- Alkalia (rodzaj, stężenie)

- Rozpuszczalniki organiczne

- Chemikalia czyszczące i częstotliwość

- Potencjał kondensacji chemicznej

Wytyczne dotyczące wyboru gatunku

Wybierz 304, gdy:

- Instalacja wewnętrzna lub osłonięta na zewnątrz

- Narażenie na chlorki <100 ppm

- Brak bezpośredniego kontaktu z kwasami/alkaliami

- Optymalizacja kosztów jest ważna

- Zastosowanie w przemyśle spożywczym lub farmaceutycznym (nie morskim)

Wybierz 316, gdy:

- Lokalizacja nadbrzeżna (<5 km od oceanu)

- Narażenie na chlorki >100 ppm

- Środowisko przetwarzania chemicznego

- Zastosowanie morskie lub na morzu

- Narażenie na sól odladzającą

- Maksymalna żywotność jest priorytetem

Wpływ wykończenia na pasywację

- Wykończenie szczotkowane #4: Dobra odporność na korozję, ukrywa zarysowania, odpowiednia do większości zastosowań przemysłowych.

- Wykończenie walcowane #2B: Gładkie, doskonała odporność na korozję, najniższy koszt, odpowiednie do zastosowań nieestetycznych.

- Elektropolerowane: Ultra-gładkie, doskonała odporność na korozję, najłatwiejsze do czyszczenia, wymagane do zastosowań farmaceutycznych.

- Pasywowane: Obróbka chemiczna w celu usunięcia wolnego żelaza i optymalizacji tworzenia się filmu pasywnego; zalecana dla wszystkich obudów prefabrykowanych.

Typowe błędne przekonania na temat korozji stali nierdzewnej

Mit 1: “Stal nierdzewna nigdy nie rdzewieje”

Rzeczywistość: Stal nierdzewna może korodować w określonych warunkach, takich jak korozja wżerowa chlorkowa, korozja szczelinowa w strefach stagnacji, pękanie korozyjne naprężeniowe w wysokich temperaturach lub korozja galwaniczna w połączeniu z metalami szlachetnymi. Właściwy dobór i konserwacja zapobiegają tym awariom.

Mit 2: “Wyższa zawartość chromu zawsze oznacza lepszą odporność na korozję”

Rzeczywistość: Chociaż chrom jest niezbędny, jego nadmierna ilość (>20%) może zmniejszyć udarność. Optymalny zakres to 16-18%, a dodatek molibdenu (2-3%) zapewnia skuteczniejszą odporność na chlorki niż samo zwiększenie zawartości chromu.

Mit 3: “Stal nierdzewna nie wymaga konserwacji”

Rzeczywistość: Okresowe czyszczenie i inspekcja optymalizują wydajność poprzez usuwanie zanieczyszczeń i umożliwiają wczesne wykrywanie problemów. Dobrze utrzymana obudowa może wytrzymać 30-40 lat.

Mit 4: “Wszystkie gatunki stali nierdzewnej są bezpieczne dla żywności”

Rzeczywistość: Certyfikacja wymaga określonych wykończeń (elektropolerowanie lub 2B), odpowiedniej pasywacji i zgodności z normami (FDA, 3-A). Gatunki ferrytyczne na ogół nie są przeznaczone do kontaktu z żywnością.

Kluczowe wnioski

- Pasywacja jest mechanizmem kinetycznym: Metale aktywne są chronione przez samoczynnie tworzącą się, samonaprawiającą się barierę z tlenku chromu.

- Chrom jest niezbędny: Wymagane jest minimum 12% Cr; warstwa tlenku jest ultracienka (1-5 nm), gęsta i przylegająca.

- Nikiel rozszerza ochronę: Chroni w środowiskach redukujących i stabilizuje strukturę austenityczną.

- 304 vs. 316: 316 zawiera molibden dla lepszej odporności na chlorki, co jest niezbędne w zastosowaniach nadmorskich/morskich.

- Wpływ produkcji: Obróbka może uszkodzić warstwę; zabiegi pasywacyjne ją przywracają.

- Konserwacja ma znaczenie: Regularne czyszczenie i inspekcja zapewniają dziesięciolecia żywotności.

Pytania i odpowiedzi

P1: Ile czasu zajmuje utworzenie się warstwy pasywnej po uszkodzeniu powierzchni?

W powietrzu w temperaturze pokojowej warstwa osiąga 80-90% swojej pełnej zdolności ochronnej w ciągu 24 godzin i w pełni stabilizuje się w ciągu 48 godzin.

P2: Czy mogę używać stali nierdzewnej 304 w środowisku nadmorskim?

W przypadku bezpośredniej ekspozycji nadmorskiej (<1 km od oceanu) zdecydowanie zalecany jest gatunek 316. 304 może być używana w warunkach lekkiej ekspozycji nadmorskiej przy częstej konserwacji, ale jest podatna na korozję wżerową.

P3: Co powoduje “plamy herbaciane” na stali nierdzewnej i czy są one szkodliwe?

Plamy herbaciane to powierzchowne przebarwienia spowodowane zewnętrznym zanieczyszczeniem żelazem. Nie naruszają integralności strukturalnej, ale należy je czyścić, aby zapobiec miejscowej korozji.

P4: Jak spawanie wpływa na warstwę pasywną?

Ciepło spawania może powodować uczulenie i tworzenie się tlenków. Stosowanie gatunków o niskiej zawartości węgla (seria L) i pasywacja po spawaniu przywracają odporność na korozję.

P5: Czy elektropolerowanie jest warte dodatkowych kosztów?

Jest to uzasadnione w przypadku wymogów czystości farmaceutycznej/spożywczej, maksymalnej odporności na korozję w agresywnych środowiskach lub wymagań estetycznych.

P6: Czy obudowy ze stali nierdzewnej można naprawiać w przypadku uszkodzenia?

Tak. Uszkodzenia mechaniczne można wypolerować, a warstwa pasywna naturalnie się odtworzy. Uszkodzenia korozyjne można wyszlifować i chemicznie ponownie spasywować.

Wniosek: Inżynieria odporności na korozję poprzez naukę o materiałach

Niezwykła odporność na korozję obudów elektrycznych ze stali nierdzewnej to nie magia – to wynik precyzyjnej nauki o materiałach. Rozumiejąc paradoks elektrochemiczny (metale aktywne chronione przez bariery kinetyczne), molekularne mechanizmy pasywacji tlenkiem chromu i komplementarną rolę niklu w rozszerzaniu ochrony, inżynierowie mogą podejmować świadome decyzje, które optymalizują wydajność obudowy, żywotność i całkowity koszt posiadania.

VIOX Electric produkuje obudowy elektryczne ze stali nierdzewnej w gatunkach 304 i 316, zaprojektowane tak, aby spełniały wymagania NEMA 4X i IP66/IP67 dla trudnych środowisk przemysłowych. Nasze obudowy charakteryzują się odpowiednią pasywacją produkcyjną, precyzyjnie spawaną konstrukcją i odpornymi na korozję elementami, aby zapewnić, że warstwa pasywna zachowuje swoją funkcję ochronną przez dziesięciolecia użytkowania.

Aby uzyskać pomoc techniczną w doborze optymalnego gatunku stali nierdzewnej do konkretnych warunków środowiskowych, skontaktuj się z zespołem inżynierów VIOX Electric.