Co odróżnia produkcję obudów przemysłowych?

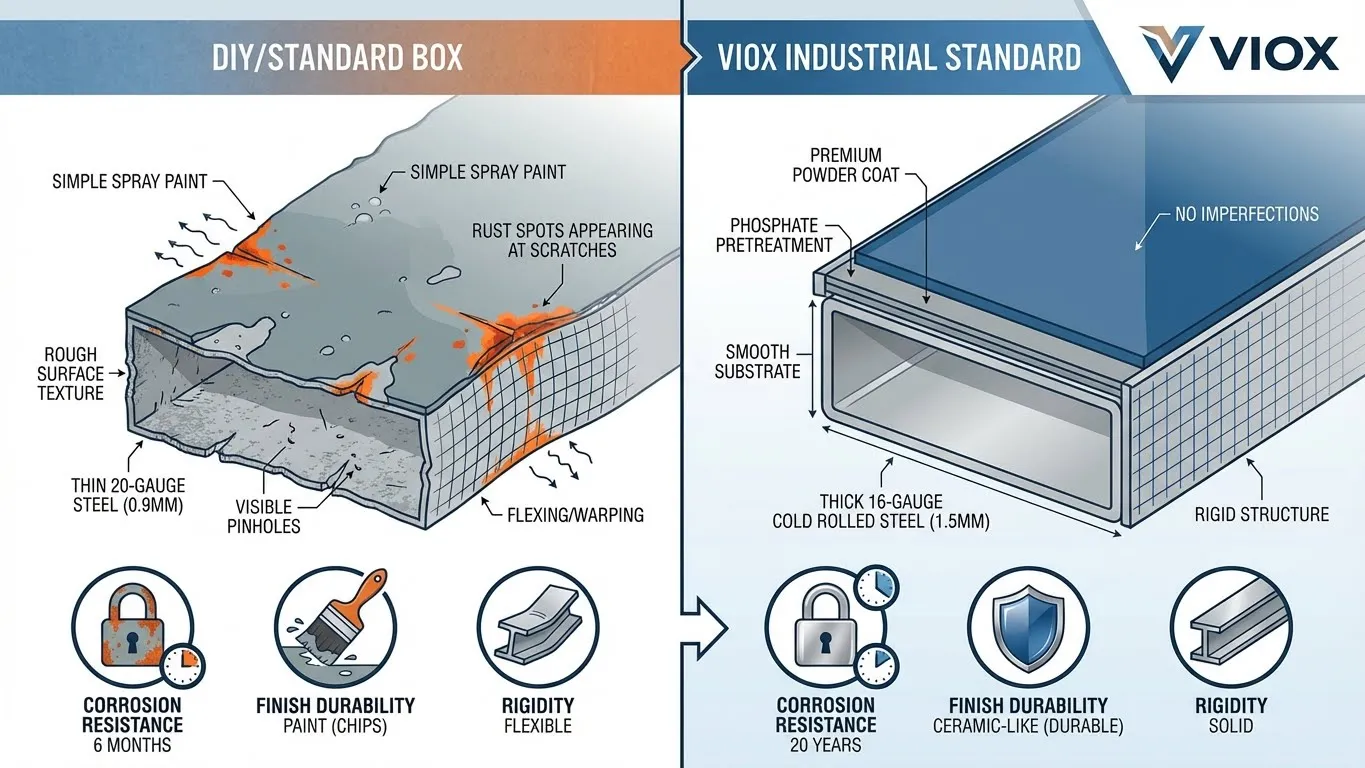

Przeciągnij paznokciem po puszce przyłączeniowej ze sklepu z narzędziami. W dotyku przypomina malowany metal i brzęczy po stuknięciu. Teraz dotknij obudowy przemysłowej premium obudowy przemysłowej od producentów takich jak VIOX, Rittal lub Hoffman. Powierzchnia jest gładka jak ceramika, a stukanie wydaje solidny, stłumiony odgłos. Ta namacalna różnica ujawnia fundamentalną prawdę: produkcja obudów przemysłowych to nie tylko gięcie metalu i nakładanie farby – to projektowanie kompletnego systemu ochrony przed korozją, mającego na celu ochronę krytycznego sprzętu elektrycznego przez dziesięciolecia.

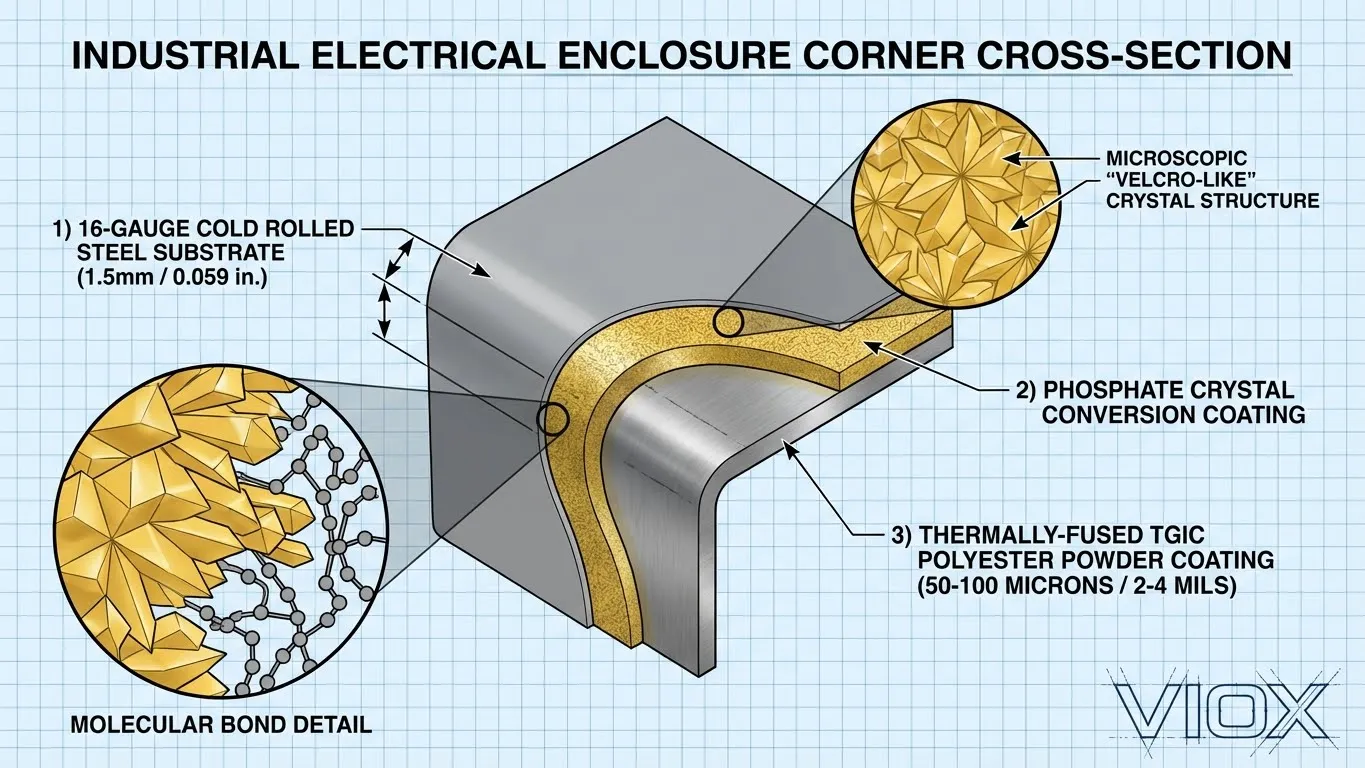

Jakość produkcji obudów decyduje o tym, czy Twoja infrastruktura elektryczna wytrzyma 20 lat, czy zawiedzie w ciągu kilku miesięcy. Różnica polega na trzech krytycznych etapach produkcji: doborze podłoża, obróbce chemicznej i termicznym nakładaniu powłoki. Zrozumienie tych procesów pomaga inżynierom, kierownikom obiektów i specjalistom ds. zaopatrzenia określać obudowy, które zapewniają rzeczywistą, długoterminową wartość, a nie fałszywą oszczędność.

Podstawa: Wybór podłoża stalowego w produkcji obudów

Stal walcowana na zimno a stal walcowana na gorąco

Podłoże stalowe stanowi podstawę każdej obudowy elektrycznej. Nie każda stal zapewnia jednakową wydajność, a wybór niewłaściwego materiału gwarantuje przedwczesną awarię, niezależnie od dalszej obróbki.

| Własność | Stal walcowana na zimno (CRS) | Stal walcowana na gorąco (HRS) |

|---|---|---|

| Wykończenie powierzchni | Gładka, jednolita, bez zgorzeliny | Szorstka ze zgorzeliną (tlenkiem żelaza) |

| Tolerancja wymiarowa | ±0,001″ (wąska tolerancja) | ±0,015″ (luźna tolerancja) |

| Zgorzelina | Brak (przetwarzana w temperaturze pokojowej) | Obecna (wymaga usunięcia) |

| Przyczepność farby | Doskonała (czysta powierzchnia) | Słaba (zgorzelina tworzy słabe wiązanie) |

| Koszt względny | 15-25% wyższa | Niższy koszt bazowy |

| Typowe zastosowania | Obudowy przemysłowe, części precyzyjne | Stal konstrukcyjna, budownictwo |

| Gęstość | Wyższa (skompresowana struktura) | Niższa (mniej przetwarzania) |

Stal walcowana na zimno poddawana jest kompresji w temperaturze pokojowej, tworząc gęstszą strukturę molekularną o doskonałej stabilności wymiarowej. Proces ten eliminuje zgorzelinę, która tworzy się podczas walcowania na gorąco w temperaturach przekraczających 1700°F. Powierzchnia bez zgorzeliny zapewnia optymalną przyczepność do obróbki chemicznej i malowania proszkowego – klucz do długotrwałej odporności na korozję.

Grubość stali: Zrozumienie standardów grubości

Grubość stali bezpośrednio wpływa na sztywność obudowy, nośność i ogólną trwałość. Cieńsze grubości uginają się pod obciążeniem, powodując niewspółosiowość drzwi i uszkodzenie uszczelki.

| Grubość (gauge) | Grubość (mm) | Grubość (cale) | Waga (lb/ft²) | Ocena sztywności | Typowe zastosowania | Zgodność z NEMA |

|---|---|---|---|---|---|---|

| 20 Gauge | 0,91 mm | 0.036″ | 1.50 | Niski | Puszki przyłączeniowe do zastosowań domowych, lekkie | Tylko NEMA 1 |

| 16 Gauge | 1,52 mm | 0.060″ | 2.50 | Średnio-wysoki | Przemysłowe do montażu na ścianie, panele sterowania | NEMA 1, 3R, 4, 12 |

| 14 Gauge | 1,90 mm | 0.075″ | 3.13 | Wysoki | Szafy stojące, ciężki sprzęt | Wszystkie typy NEMA |

| 12 Gauge | 2,66 mm | 0.105″ | 4.38 | Bardzo Wysoki | Przemysłowe centra sterowania, zewnętrzne | NEMA 3R, 4X |

Standard VIOX określa stal walcowaną na zimno o grubości 16 gauge dla obudów do montażu na ścianie i 14 gauge dla jednostek stojących. Zapewnia to wystarczającą sztywność, aby zapobiec uginaniu się panelu podczas montażu ciężkich szyn DIN, transformatorów lub sterowników silników. Obudowa o grubości 20 gauge brzmi jak tania blacha do pieczenia po uderzeniu; 16 gauge wydaje solidny odgłos drzwi samochodu – słyszalny wskaźnik jakości.

Fosforanowanie chemiczne: Ukryty etap jakości

Fosforanowanie stanowi najważniejszy, a jednocześnie najmniej widoczny etap w produkcji obudów. Ten proces konwersji chemicznej decyduje o tym, czy powłoka proszkowa przylega trwale, czy też złuszcza się w postaci płatów w ciągu kilku miesięcy.

Jak działa powłoka konwersyjna fosforanowa

Fosforanowanie polega na zanurzeniu oczyszczonej stali w rozcieńczonym roztworze kwasu fosforowego zawierającym jony metali (żelaza, cynku lub manganu). Kwas trawi powierzchnię stali, jednocześnie osadzając krystaliczną warstwę fosforanową w wyniku kontrolowanej reakcji chemicznej.

Proces przebiega w kilku etapach:

- Czyszczenie alkaliczne: Usuwa oleje, smary i zanieczyszczenia

- Aktywacja kwasowa: Przygotowuje powierzchnię do osadzania fosforanu

- Konwersja fosforanowa: Tworzy krystaliczną powłokę (zwykle 5-20 minut)

- Płukanie końcowe: Usuwa pozostałości chemikaliów

- Aplikacja uszczelniacza: Opcjonalne uszczelnienie w celu zwiększenia odporności na korozję

Rodzaje powłok fosforanowych

| Typ | Masa powłoki | Użycie podstawowe | Odporność na korozję | Koszt względny | Struktura krystaliczna |

|---|---|---|---|---|---|

| Fosforan żelaza | 50-150 mg/ft² | Baza pod farby, przygotowanie pod powłoki proszkowe | Dobry | Niski | Amorficzna (bezpostaciowa) |

| Fosforan cynku | 100-3,000 mg/ft² | Ochrona przed korozją, baza pod farby | Doskonały | Średni | Krystaliczna (igły) |

| Fosforan manganu | 1,000-4,000 mg/ft² | Odporność na zużycie, ochrona przed zatarciem | Bardzo dobry | Wysoki | Krystaliczna (gęsta) |

Fosforan żelaza jest standardem branżowym w zakresie obróbki wstępnej obudów, ponieważ skutecznie działa na stali, powierzchniach ocynkowanych i aluminium, generując minimalną ilość odpadów niebezpiecznych. Masa powłoki 50-150 mg/ft² zapewnia wystarczającą “przyczepność” dla powłoki proszkowej bez nadmiernego nagromadzenia.

Kryształy fosforanowe tworzą mikroskopijny “efekt rzepu” - miliony krystalicznych haczyków, które mechanicznie łączą się z powłoką proszkową. Co ważniejsze, powłoka fosforanowa zapobiega podkorodowaniu. Kiedy powłoka proszkowa zostanie zarysowana do gołego metalu, stal niepokryta fosforanem pozwala rdzy wpełzać pod otaczającą farbę. Powłoka fosforanowa zatrzymuje to boczne rozprzestrzenianie się korozji, ograniczając uszkodzenia do samego zarysowania.

Powłoka proszkowa: Technologia termicznego stapiania

Obudowy przemysłowe nie wykorzystują farb - stosują elektrostatyczne powłoki proszkowe, zasadniczo inną technologię, która tworzy chemicznie usieciowaną powłokę polimerową.

Proces elektrostatycznego nakładania powłok proszkowych

- Zastosowanie proszku: Naładowane elektrostatycznie cząstki polimeru (50-100 mikronów) są natryskiwane na uziemiony metal. Przeciwne ładunki tworzą przyciąganie magnetyczne, pokrywając nawet złożone geometrie.

- Utwardzanie termiczne: Pokryta obudowa wjeżdża do pieca konwekcyjnego w temperaturze 160-200°C (320-392°F) na 10-20 minut.

- Usieciowanie molekularne: Ciepło topi proszek w ciecz, która rozpływa się po powierzchni przed reakcją chemiczną (usieciowaniem), tworząc pojedynczy, ciągły film polimerowy - nie suszoną farbę, ale termicznie stopione tworzywo sztuczne.

Proces ten eliminuje pory, rozpuszczalniki i lotne związki organiczne (LZO), tworząc jednocześnie jednolitość grubości powłoki niemożliwą do uzyskania przy użyciu farby ciekłej. Efekt jest ceramicznie gładki, ponieważ jest to zasadniczo plastikowy pancerz związany ze stalą na poziomie molekularnym.

Porównanie chemii powłok proszkowych

| Własność | Epoksyd | Poliester TGIC | Poliester uretanowy |

|---|---|---|---|

| Odporność na promieniowanie UV | Słaba (kredowanie na zewnątrz) | Doskonała (3-5 lat+) | Doskonała (5-10 lat) |

| Odporność chemiczna | Doskonały | Dobry | Bardzo dobry |

| Twardość mechaniczna | Bardzo Wysoki | Wysoki | Średnio-wysoki |

| Elastyczność | Średni | Doskonały | Doskonały |

| Temperatura utwardzania | 160-180°C | 180-200°C | 180-200°C |

| Tolerancja na przepalenie | Niska (żółknie) | Wysoki | Średni |

| Typowe zastosowania | Urządzenia wewnętrzne, podkłady | Obudowy zewnętrzne, architektura | Motoryzacja, wysokiej jakości zastosowania zewnętrzne |

| Koszt (względny) | Niski | Średni | Wysoki |

VIOX standaryzuje poliester TGIC (izocyjanuran triglicydylu) dla obudów zewnętrznych, ponieważ zapewnia on doskonałą stabilność UV bez kredowania i blaknięcia kolorów. Chemia TGIC zapewnia doskonałą odporność na przepalenie - powłoka zachowuje kolor i połysk, nawet jeśli temperatura utwardzania nieznacznie się zmienia, poprawiając spójność produkcji.

Powłoka epoksydowa doskonale sprawdza się w wewnętrznych panelach sterowania i urządzeniach automatyki, gdzie występuje narażenie na chemikalia, ale nie na światło UV. Wyjątkowa twardość i odporność chemiczna uzasadniają ograniczenie UV. Poliestry uretanowe oferują doskonałą trwałość na zewnątrz (5-10 lat w porównaniu z 3-5 latami dla TGIC), ale kosztują 25-40% więcej i wymagają precyzyjnych profili utwardzania.

Standardy branżowe: Klasyfikacje NEMA i UL

Jakość produkcji obudów jest formalnie definiowana przez standardy NEMA (National Electrical Manufacturers Association) i UL (Underwriters Laboratories). Klasyfikacje te określają poziomy ochrony środowiskowej, a nie metody konstrukcji, ale spełnienie wyższych klasyfikacji wymaga doskonałej produkcji.

Kluczowe klasyfikacje NEMA dla obudów przemysłowych

- NEMA Typ 1: Użytek wewnętrzny, ochrona przed spadającym brudem. Dopuszczalna podstawowa konstrukcja - zwykle stal o grubości 20 gauge z prostym wykończeniem emaliowanym.

- NEMA Typ 3R: Użytek zewnętrzny, ochrona przed deszczem. Wymaga konstrukcji uszczelnionej, wykończenia odpornego na korozję, zwykle minimum 16 gauge z otworami drenażowymi.

- NEMA Typ 4/4X: Wewnętrzny/zewnętrzny, wodoszczelny, w tym przed wodą kierowaną z węża. Wymaga ciągłej konstrukcji spawanej, wysokiej jakości uszczelek i materiałów odpornych na korozję (4X określa stal nierdzewną lub równoważną odporność na korozję).

- NEMA Typ 12: Przemysłowy użytek wewnętrzny, ochrona przed pyłem, włóknami, olejem/przeciekaniem chłodziwa. Wymaga uszczelnionej, pyłoszczelnej konstrukcji, zwykle stal o grubości 16 gauge, często określana dla automatyki produkcyjnej.

UL 50/50E zapewnia równoległe standardy z niezależnymi wymaganiami dotyczącymi testowania przez strony trzecie. Podczas gdy NEMA dopuszcza samodzielną certyfikację producenta, UL wymaga niezależnych testów laboratoryjnych i bieżących kontroli fabrycznych. Wiele specyfikacji przemysłowych wymaga zarówno klasyfikacji NEMA, jak i certyfikacji UL.

Implikacje produkcyjne są znaczące: obudowa NEMA 12 wymaga pyłoszczelnej konstrukcji bez wycięć, ciągłych szwów spawanych i sprawdzonego systemu uszczelniania. To wymusza minimalne wymagania dotyczące grubości i eliminuje skróty produkcyjne obniżające koszty. Klasyfikacja NEMA 4X skutecznie nakazuje stosowanie materiałów premium - stali nierdzewnej 304/316 lub stali węglowej o sprawdzonej długotrwałej odporności na korozję dzięki powłoce proszkowej z poliestru TGIC na obróbce wstępnej fosforanowej.

Standard produkcyjny VIOX

VIOX Electric wdraża trójfilarowy system jakości produkcji obudów, który przekracza minimalne wymagania NEMA:

1. Specyfikacja materiałowa

- Obudowy do montażu na ścianie: Stal walcowana na zimno o grubości minimum 1,52 mm (16 gauge)

- Szafy Stojące: Stal walcowana na zimno o grubości minimum 1,90 mm (14 gauge)

- Zastosowania zewnętrzne: Opcjonalna stal nierdzewna 304 lub 316 do środowisk o ekstremalnej korozji

- Kontrola jakości: Cała stal certyfikowana zgodnie z normami ASTM A1008 z raportami z badań hutniczych

2. Przygotowanie Powierzchni

- Wielostopniowe Czyszczenie: Mycie alkaliczne usuwa oleje i zanieczyszczenia produkcyjne

- Konwersja Fosforanowa Żelaza: Pełne zanurzenie w fosforanie tworzy powłokę o gramaturze 75-125 mg/ft²

- Kontrola Jakości: Codzienna weryfikacja gramatury fosforanu i testy przyczepności zgodnie z ASTM D3359

3. Aplikacja Wykończenia

- Proszek Poliestrowy TGIC: Formuła klasy zewnętrznej spełniająca specyfikacje AAMA 2604

- Grubość Powłoki: 2,0-3,0 mils (50-75 mikronów) dla optymalnej trwałości bez kruchości

- Profil Utwardzania: 180°C przez minimum 12 minut zapewnia pełne usieciowanie

- Testowanie w Mgle Solnej: Losowe próbki testowane zgodnie z ASTM B117 (minimum 1000 godzin do pojawienia się rdzy powierzchniowej 5%)

To systematyczne podejście zapewnia obudowy, które chronią sprzęt elektryczny w środowiskach przemysłowych przez 15-25 lat, a nie 3-7 lat, co jest typowe dla ekonomicznych alternatyw. Przyrostowy koszt produkcji premium - zazwyczaj o 15-20% wyższy niż w przypadku opcji ekonomicznych - przekłada się na wartość cyklu życia poprzez eliminację kosztów wymiany, redukcję przestojów i utrzymanie ochrony sprzętu.

Pytania i odpowiedzi

Jaka jest różnica między powłoką proszkową a farbą na obudowach elektrycznych?

Malowanie proszkowe polega na elektrostatycznym nanoszeniu suchych cząstek polimeru, które termicznie stapiają się w usieciowaną powłokę z tworzywa sztucznego w temperaturze 160-200°C. Farba wykorzystuje rozpuszczalniki w postaci cieczy, które odparowują, pozostawiając powłokę podatną na powstawanie otworków i o słabszej przyczepności. Malowanie proszkowe zapewnia 2-3 razy większą trwałość, lepszą odporność chemiczną i eliminuje emisję lotnych związków organicznych (VOC).

Dlaczego grubość stali ma znaczenie dla wydajności obudowy?

Grubość stali decyduje o sztywności i możliwości montażowych. Cienka stal o grubości 20 gauge (0,9 mm) ugina się pod obciążeniem, powodując rozosiowanie drzwi i uszkodzenie uszczelki. Przemysłowa stal o grubości 16 gauge (1,5 mm) zapewnia wystarczającą sztywność, aby utrzymać stabilność wymiarową podczas montażu ciężkich komponentów, takich jak transformatory lub sterowniki silników, zapewniając długotrwałą integralność uszczelnienia.

Jak długo powinna wytrzymać obudowa przemysłowa?

Obudowy klasy premium wykonane ze stali walcowanej na zimno o grubości 16 gauge, z obróbką fosforanową i powłoką z poliestru proszkowego TGIC, zazwyczaj wytrzymują 15-25 lat w przemysłowych środowiskach wewnętrznych i 10-15 lat na zewnątrz. Obudowy ekonomiczne z cienkiej stali i prostą powłoką lakierniczą często ulegają awarii w ciągu 3-7 lat z powodu korozji i degradacji strukturalnej.

Jakiej klasy szczelności NEMA potrzebuję do mojego zastosowania?

Obudowa NEMA Typ 1 wystarcza do czystych środowisk wewnętrznych. NEMA Typ 12 jest standardem dla zakładów produkcyjnych narażonych na kurz, chłodziwa i oleje. NEMA Typ 3R lub 4 jest wymagany dla instalacji zewnętrznych. NEMA Typ 4X określa konstrukcję odporną na korozję (stal nierdzewna lub równoważny system powłok) dla środowisk morskich lub chemicznych.

Czy powłoka fosforanowa jest naprawdę konieczna przed malowaniem proszkowym?

Tak. Powłoka fosforanowa tworzy mikroskopijne struktury krystaliczne, które mechanicznie wiążą się z powłoką proszkową i zapobiegają podcinaniu rdzy w miejscach zarysowań. Bez fosforanowania powłoka proszkowa może początkowo wyglądać akceptowalnie, ale będzie się łuszczyć płatami w ciągu 6-18 miesięcy, gdy korozja rozprzestrzeni się pod warstwą powłoki.

Określ Jakość w Swoim Następnym Projekcie Obudowy

Jakość produkcji obudowy bezpośrednio wpływa na niezawodność systemu elektrycznego, koszty konserwacji i całkowity koszt posiadania. Różnice między produkcją ekonomiczną a premium - podłoże ze stali walcowanej na zimno, obróbka wstępna fosforanem i powłoka proszkowa z poliestru TGIC - decydują o tym, czy Twoja inwestycja chroni sprzęt przez dziesięciolecia, czy wymaga wymiany w ciągu kilku lat.

VIOX Electric projektuje i produkuje obudowy przemysłowe zgodnie ze specyfikacjami, które przekraczają wymagania NEMA i zapewniają sprawdzoną, długoterminową wydajność. Nasz zespół techniczny pomaga w doborze obudowy, konfiguracji niestandardowej i zaleceniach dotyczących materiałów specyficznych dla danej aplikacji, w tym opcji ze stali nierdzewnej do trudnych środowisk.

Kontakt VIOX Electric już dziś w sprawie: w celu konsultacji inżynieryjnej dotyczącej Twojego następnego projektu obudowy elektrycznej. Nasi inżynierowie aplikacyjni zapewniają szczegółowe specyfikacje, NEMA/wytyczne dotyczące klasyfikacji UL i niestandardowe rozwiązania dla wymagających zastosowań przemysłowych.