Piątek, 16:45. Agregat dachowy obsługujący Twoją przestrzeń handlową o powierzchni 15 000 stóp kwadratowych właśnie ucichł. Sprężarka się zatarła – uzwojenia silnika spalone, łożyska zespawane z powodu przegrzania. Koszt wymiany awaryjnej: 8 500 zł plus nadgodziny. Przyczyna: 90-sekundowe cykle przez tydzień bez żadnej ochrony przed krótkimi cyklami.

Przekaźnik czasowy opóźniający wyłączenie za 45 zł mógł temu zapobiec.

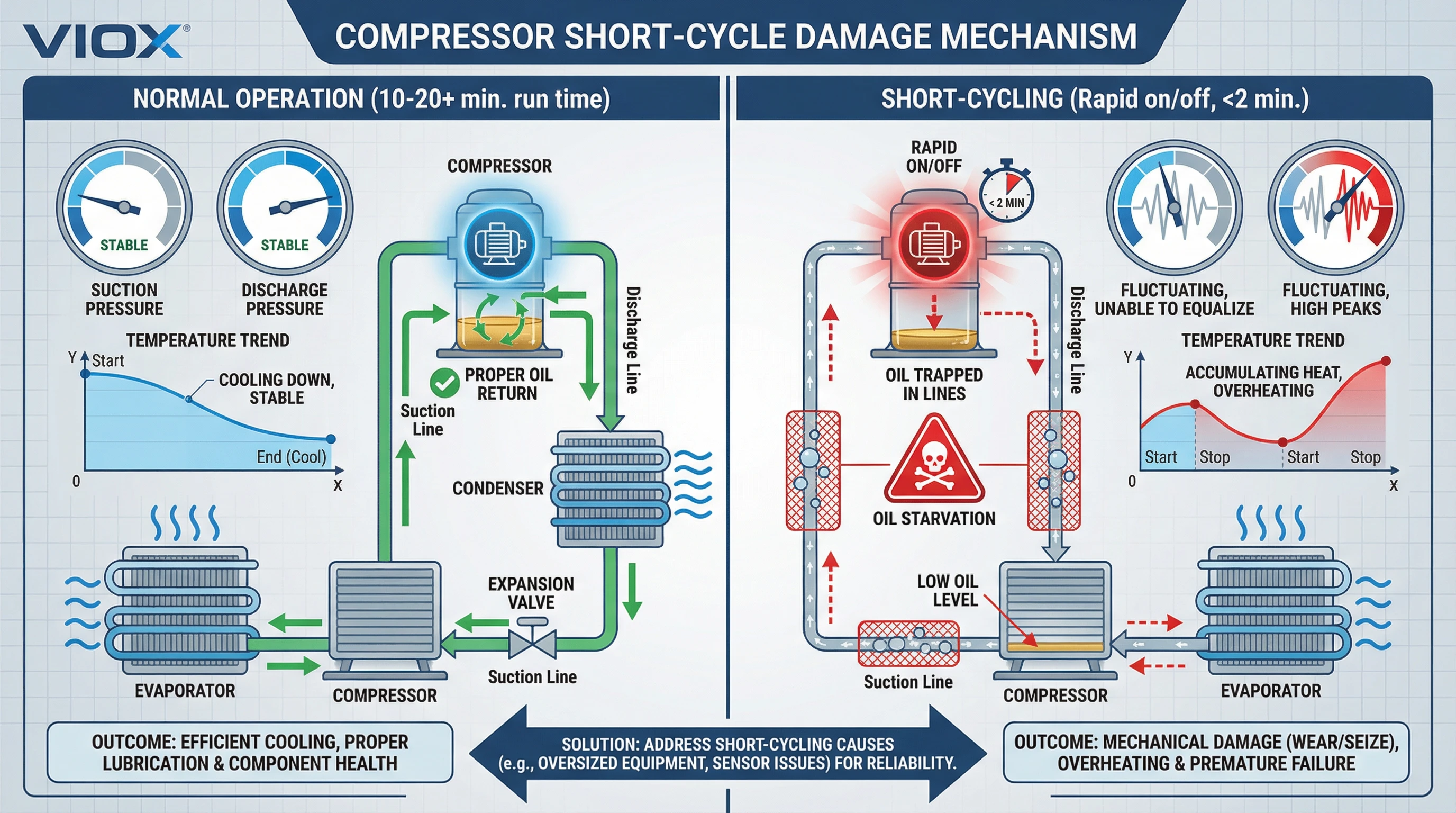

Krótkie cykle – szybkie włączanie i wyłączanie bez odpowiedniego odpoczynku między cyklami – są główną przyczyną awarii sprężarek, której można zapobiec. Każdy rozruch pobiera 5–8× prądu roboczego. Uzwojenia silnika nagrzewają się. Olej pompowany jest do przewodów czynnika chłodniczego. Gdy cykle następują zbyt szybko, olej nigdy nie wraca, ciepło się kumuluje i coś się psuje.

Przekaźniki czasowe opóźniające wyłączenie wymuszają minimalny czas wyłączenia, wydłużając pracę sprężarki po osiągnięciu temperatury zadanej przez termostat. Bez programowania. Bez czujników. Tylko niezawodna ochrona, która blokuje szybkie ponowne uruchomienia spowodowane wahaniami termostatu, fluktuacjami ciśnienia lub awariami sterowania.

Dlaczego sprężarki potrzebują “ochrony przed blokadą”

Sprężarki kosztują od 1 200 zł do 15 000 zł z montażem. Każdy rozruch jest gwałtowny: 5–8× prądu roboczego, natychmiastowy skok ciepła, wyrzut oleju do przewodów.

Normalny cykl: Sprężarka pracuje 10–20 minut. Olej kończy swój 2–5 minutowy obieg przez przewody tłoczne, skraplacz, parownik i z powrotem do miski olejowej. Ciśnienia wyrównują się. Uzwojenia chłodzą się. System stabilizuje się przed następnym rozruchem.

Katastrofa krótkiego cyklu: Ponowny rozruch w ciągu 1–3 minut. Ciśnienia nie wyrównały się – silnik walczy z wysokim ciśnieniem tłoczenia i pobiera jeszcze wyższy prąd rozruchowy. Olej nie wrócił – łożyska pracują na sucho. Uzwojenia nie ostygły – temperatura rośnie z każdym cyklem.

Typowe przyczyny: Nadwrażliwe termostaty włączające się przy niewielkich wahaniach. Niedowymiarowane urządzenia pracujące stale pod dużym obciążeniem, ale szybko cyklicznie pod małym obciążeniem. Problemy z napełnieniem czynnikiem chłodniczym. Drgające presostaty.

Młot gwarancyjny producenta: Copeland wymaga 3-minutowego minimalnego czasu pracy dla sprężarek spiralnych, dłuższego dla rozszerzonych zestawów przewodów. Carrier, Trane, Tecumseh publikują podobne wytyczne. Montaż bez zabezpieczenia? Odmowa gwarancji w przypadku awarii.

“Spiralna śmierć krótkiego cyklu”: Jak dochodzi do uszkodzeń

Najpierw zabija brak oleju. Olej sprężarkowy przemieszcza się przez cały obieg czynnika chłodniczego – przewody tłoczne do skraplacza, przez przewody cieczowe, do parownika, gdzie musi spływać wbrew grawitacji, wreszcie z powrotem przez przewody ssące do miski olejowej. Zajmuje to 2–5 minut w przypadku systemów domowych z 50-stopowymi zestawami przewodów, znacznie dłużej w przypadku urządzeń komercyjnych ze 100+ stopowymi przebiegami.

Każdy krótki cykl zatrzymuje więcej oleju w parowniku. Po 10–20 cyklach poziom w misce olejowej spada. Po 50–100 cyklach łożyska pracują metal o metal. Zestawy spiralne zacierają się. Sprężarka umiera z powodu braku oleju, mimo że napełnienie czynnikiem chłodniczym było prawidłowe.

Naprężenia termiczne spalają uzwojenia. Izolacja silnika ma maksymalną temperaturę znamionową 130–155°C. Normalna praca: krótki skok ciepła podczas rozruchu, a następnie chłodzenie w stanie ustalonym utrzymuje uzwojenia znacznie poniżej wartości znamionowej. Krótkie cykle: każdy rozruch dodaje ciepło do temperatury resztkowej z poprzedniego cyklu. Temperatura rośnie skokowo. Izolacja ulega uszkodzeniu. Powstają zwarcia międzyzwojowe. Silnik wypala się – często katastrofalnie, zanieczyszczając cały system węglem i kwasem.

Naprężenia elektryczne niszczą styki. Sprężarka 3-tonowa pobierająca 15 A prądu roboczego pobiera 75–120 A prądu rozruchowego przez 0,5–2 sekundy. Styczniki są przystosowane do około 6–8 cykli dziennie – 2 000–3 000 rozruchów rocznie. Krótkie cykle mnożą to 10×: 60–80 rozruchów dziennie. Styki ulegają erozji w wyniku iskrzenia. Rezystancja wzrasta. W końcu spawają się lub nie zamykają.

Wstrząsy mechaniczne i uderzenia cieczą kończą dzieło. Cykle start-stop uderzają w komponenty, gdy silnik przyspiesza od zera do 3500 obr./min w mniej niż 2 sekundy. Po tysiącach cykli powstają pęknięcia zmęczeniowe. A przy krótkich czasach wyłączenia poniżej 3 minut, ciekły czynnik chłodniczy skrapla się w skrzyni korbowej szybciej, niż grzałki mogą go odparować. Podczas ponownego rozruchu ciecze nie ulegają sprężeniu – uderzenie hydrauliczne pęka zawory i wygina pręty.

Działanie z opóźnieniem wyłączenia: “Przedłużenie pracy”, które ratuje sprężarki

Przekaźniki czasowe opóźniające wyłączenie występują w wielu trybach – opóźnienie włączenia, opóźnienie wyłączenia, interwał, powtarzanie – ale do ochrony sprężarki potrzebujesz opóźnienia wyłączenia (opóźnienie przy zaniku).

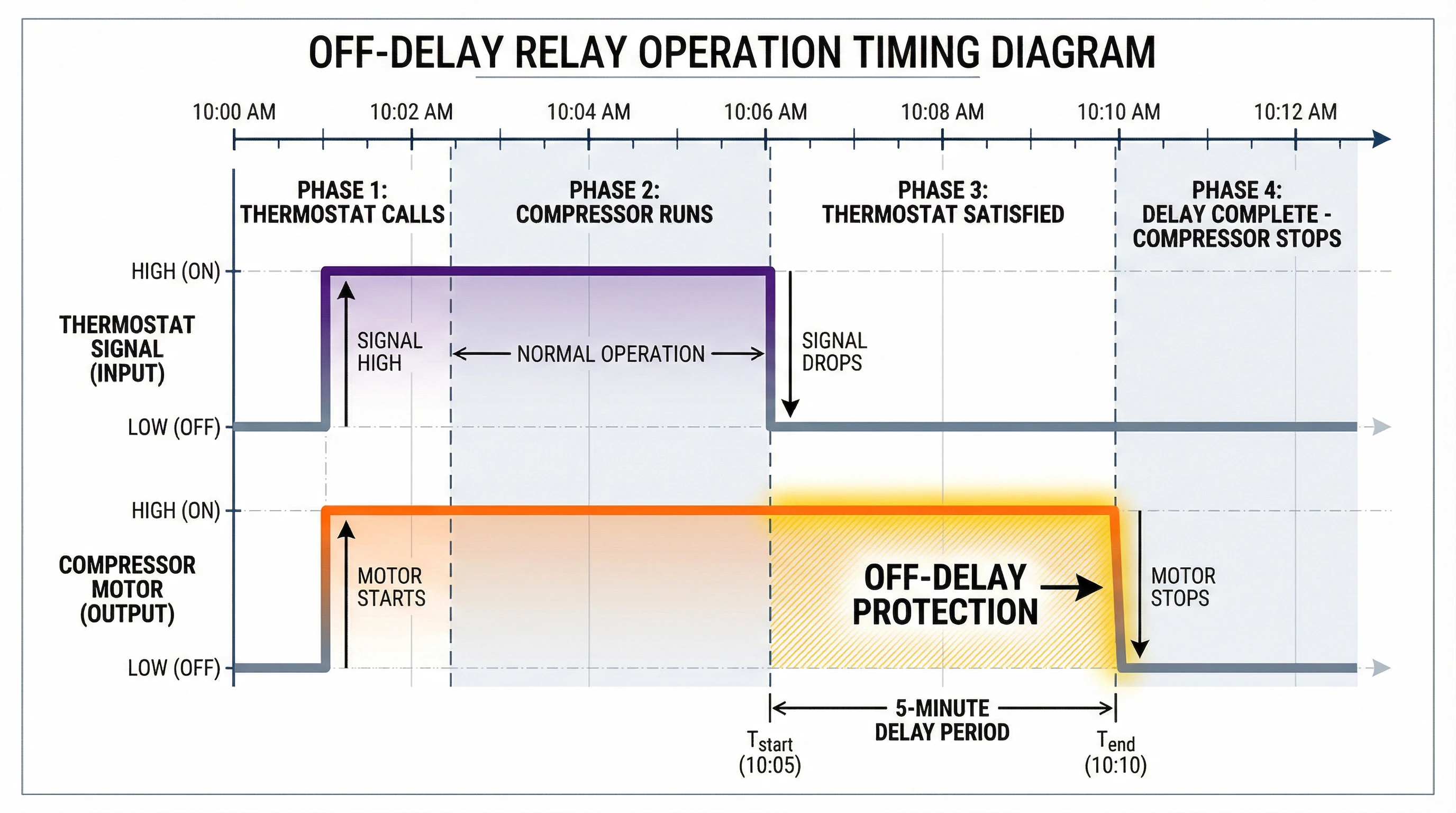

Jak to działa: Termostat żąda chłodzenia → przekaźnik natychmiast się włącza → sprężarka uruchamia się. Termostat zadowolony → przekaźnik rozpoczyna odliczanie czasu, ale utrzymuje wyjście zamknięte → sprężarka kontynuuje pracę przez okres opóźnienia (zwykle 3–10 minut) → opóźnienie upływa → sprężarka zatrzymuje się.

Wydaje się to odwrotne. Po co pracować po osiągnięciu temperatury zadanej przez termostat? Ochrona następuje w następnym cyklu.

Scenariusz A – Szybkie cykle: Termostat żąda ponownie przed zakończeniem opóźnienia. Przekaźnik widzi ciągłe zapotrzebowanie. Sprężarka po prostu pracuje dalej – nie występuje szkodliwe ponowne uruchomienie. Próby krótkich cykli stają się pracą ciągłą.

Scenariusz B – Normalne cykle: Termostat żąda po zakończeniu opóźnienia. Sprężarka miała odpowiedni odpoczynek (wymuszone przedłużenie plus naturalny czas wyłączenia) przed ponownym uruchomieniem.

Konkretny przykład z 5-minutowym opóźnieniem wyłączenia:

- 14:00: Termostat żąda. Sprężarka uruchamia się natychmiast.

- 14:08: Termostat zadowolony. Przekaźnik rozpoczyna 5-minutowe odliczanie, sprężarka pracuje dalej.

- 14:13: Opóźnienie zakończone. Sprężarka zatrzymuje się. Całkowity czas pracy: 13 minut.

- Jeśli termostat włączy się o 14:10 (podczas odliczania): Sprężarka nigdy się nie zatrzymuje. Ochrona działa.

- Jeśli termostat włączy się o 14:15 (po odliczeniu): Ponowny rozruch dozwolony z odpowiednim odpoczynkiem.

Dlaczego nie opóźnienie włączenia? Przekaźniki opóźniające włączenie opóźniają rozruch po włączeniu zasilania. Uruchamiają wiele sprężarek etapami, ale nie zapobiegają krótkim cyklom. Szybkie cykle termostatu nadal powodują szybkie włączanie i wyłączanie z niewystarczającym odpoczynkiem.

“Tabela rozmiarów systemu”: Wybór ustawień opóźnienia

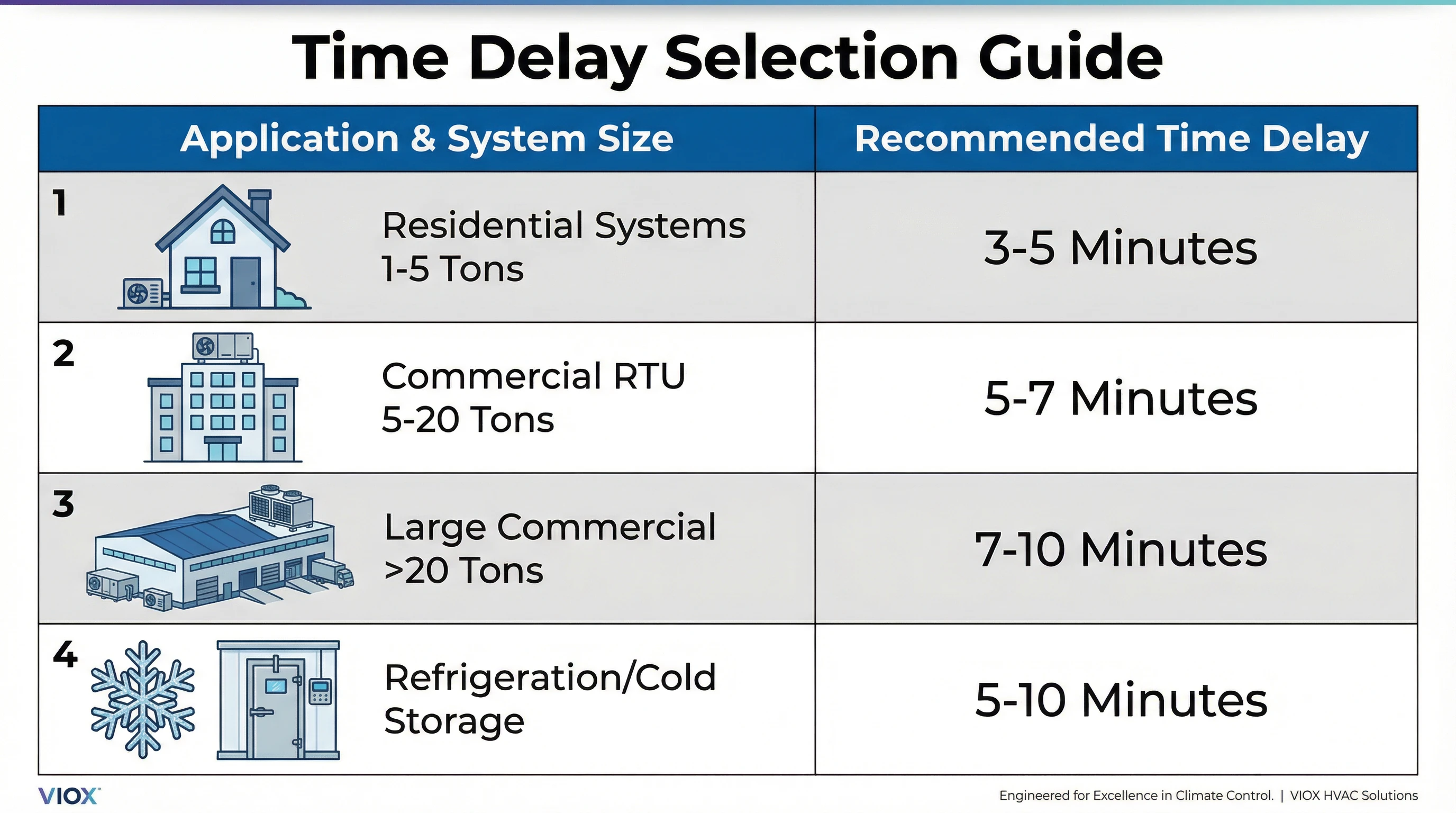

Podstawowe wartości producenta:

- Mieszkalne (1–5 ton): 3–5 minut. Krótkie zestawy przewodów (25–50 stóp), mniejsze napełnienia olejem. Użyj 5 minut, jeśli zestawy przewodów przekraczają 50 stóp lub występuje historia krótkich cykli.

- Komercyjne RTU (5–20 ton): 5–7 minut. Dłuższe obwody potrzebują więcej czasu na powrót oleju. Wyższa masa termiczna toleruje wydłużoną pracę.

- Duże komercyjne (>20 ton): 7–10 minut. Rozszerzone zestawy przewodów, wiele parowników, złożone orurowanie potrzebują dłuższego czasu pracy na pełny powrót oleju.

- Chłodnictwo/chłodnie: 5–10+ minut. Zimne parowniki zwiększają lepkość oleju, spowalniając drenaż. Długie pionowe przewody ssące potrzebują odpowiedniej prędkości gazu, aby unosić olej do góry.

Protokół regulacji w terenie:

- Instaluj zgodnie z ustawieniami zalecanymi przez producenta.

- Monitoruj przez 5–7 dni. Rejestruj cykle na dzień (cel: 6–12 w budynkach mieszkalnych, 8–15 w budynkach komercyjnych).

- Potwierdź działanie zabezpieczenia: niektóre cykle powinny pokazywać krótkotrwałą pracę sprężarki po osiągnięciu zadanej temperatury przez termostat.

- Dostosuj w razie potrzeby: Skargi użytkowników na zbyt wysoką temperaturę? Zmniejsz czas o 1–2 minuty. Nadal obserwujesz szybkie cykle? Wydłuż opóźnienie.

- Zapisz ostateczne ustawienie na etykiecie urządzenia.

Unikaj tych błędów: Ustawienie poniżej 3 minut niweczy działanie zabezpieczenia. Użycie opóźnienia włączenia nie zapobiega krótkim cyklom. Stosowanie tego samego czasu dla wszystkich rozmiarów. Wyłączanie podczas rozwiązywania problemów i zapominanie o ponownym włączeniu.

Parametry znamionowe styków: Różnica między “Prądem cewki a prądem silnika”

Kluczowa koncepcja: Przekaźniki czasowe sterują cewką stycznika, a nie bezpośrednio silnikiem sprężarki.

Większość systemów HVAC wykorzystuje sterowanie niskonapięciowe (24 VAC z transformatora, czasami 120/240 VAC) do zasilania cewki stycznika. Główne styki stycznika przełączają następnie silnik sprężarki o wysokim prądzie (20–200+ amperów). Przekaźnik czasowy przełącza tylko prąd cewki.

Cewki styczników pobierają 0,15–0,5 A w sposób ciągły, z 2–3-krotnym prądem rozruchowym przez 50–100 milisekund. Przekaźniki czasowe o prądzie znamionowym 1–5 A dla obciążeń elektromagnetycznych (kategoria IEC AC-15) z łatwością sobie z tym radzą.

Krytyczny błąd: Pomylenie prądu cewki z prądem silnika. Twoja 5-tonowa sprężarka pobiera 25 A podczas pracy, 150 A przy zablokowanym wirniku. Te obciążenia znajdują się na głównych stykach stycznika — a nie na przekaźniku. Przekaźnik przełącza tylko cewkę 0,3 A. Próba bezpośredniego przełączania prądu sprężarki powoduje natychmiastowe spawanie styków.

Kluczowe specyfikacje: Przekaźniki uniwersalne (18–240 VAC/DC) działają w instalacjach domowych 24 VAC, komercyjnych 120 VAC i przemysłowych 240 VAC. Temperatura pracy musi wynosić minimum 50–60°C — obudowy na dachach osiągają 60°C+. Dokładność pomiaru czasu ±5–10% jest wystarczająca. Szyna DIN Montaż na szynie DIN jest standardem.

Integracja okablowania: Umiejscowienie “Łańcucha bezpieczeństwa”

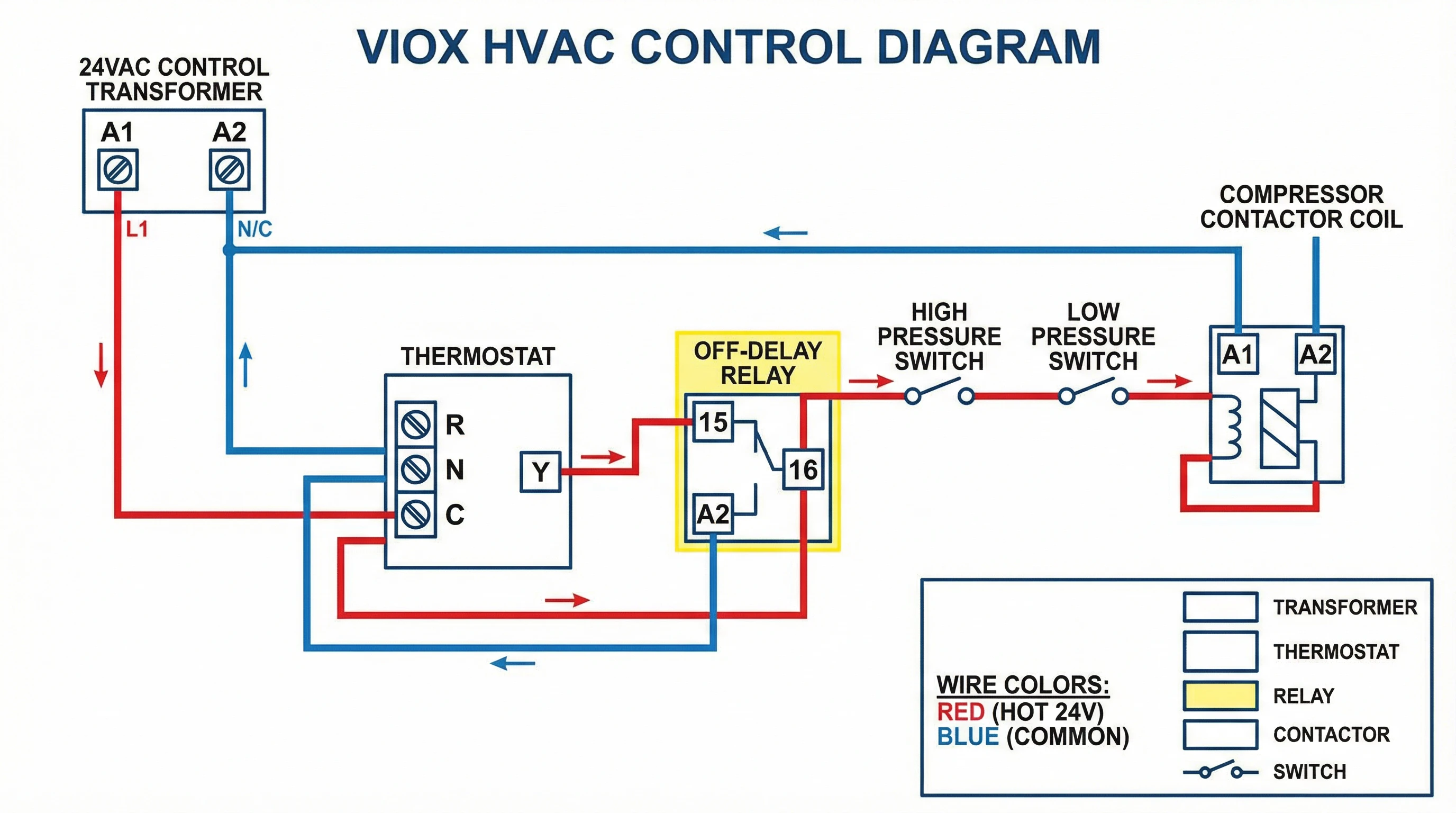

Schemat integracji: termostat → urządzenia zabezpieczające → przekaźnik czasowy → cewka stycznika sprężarki.

Domowy system split (24 VAC):

- Zidentyfikuj okablowanie sterujące: Zacisk Y termostatu łączy się z cewką stycznika. Przewód C zapewnia powrót.

- Odłącz przewód Y od cewki stycznika.

- Podłącz przewód Y do zacisku wejściowego przekaźnika (A1). Podłącz wspólny zacisk wejściowy przekaźnika (A2) do przewodu C.

- Podłącz styk wyjściowy przekaźnika (NO, zaciski 15-16) do cewki stycznika.

- Zasil przekaźnik z transformatora 24 VAC.

Działanie: Termostat włącza → przekaźnik się załącza → wyjście zamyka się natychmiast → sprężarka uruchamia się. Termostat osiąga zadaną temperaturę → przekaźnik rozpoczyna odliczanie opóźnienia wyłączenia z zamkniętym wyjściem → sprężarka pracuje dalej → opóźnienie kończy się → wyjście otwiera się → sprężarka zatrzymuje się.

Komercyjna jednostka dachowa (120/240 VAC z łańcuchem bezpieczeństwa):

Systemy komercyjne zawierają łańcuchy bezpieczeństwa — urządzenia połączone szeregowo (wyłącznik wysokiego ciśnienia, wyłącznik niskiego ciśnienia, termostat zamarzania, zabezpieczenie przed przeciążeniem), które muszą być wszystkie zamknięte, aby sprężarka mogła działać.

- Zlokalizuj obwód sterujący: Wyjście termostatu/sterownika biegnie przez łańcuch bezpieczeństwa do cewki stycznika.

- Przerwij obwód między wyjściem łańcucha bezpieczeństwa a cewką stycznika.

- Podłącz wyjście łańcucha bezpieczeństwa do wejścia przekaźnika. Podłącz wyjście przekaźnika do cewki stycznika.

- Zasil przekaźnik napięciem sterującym (120 lub 240 VAC).

Takie umiejscowienie zapewnia natychmiastowe zatrzymanie sprężarki przez wyłączenia bezpieczeństwa, a opóźnienie czasowe zapobiega natychmiastowemu ponownemu uruchomieniu po zresetowaniu zabezpieczeń — chroniąc przed szybkimi cyklami spowodowanymi sporadycznymi wyłączeniami bezpieczeństwa (częste w przypadku brzęczących przełączników ciśnienia).

Krytyczne zasady okablowania:

- Dopasowanie napięcia: Przekaźnik 24 VAC do 120 VAC = natychmiastowe zniszczenie. Zawsze sprawdzaj.

- Wybór styków: Użyj styku normalnie otwartego (NO). Użycie NC odwraca logikę.

- Integralność bezpieczeństwa: Nigdy nie omijaj urządzeń zabezpieczających. Podłącz przekaźnik za wszystkimi zabezpieczeniami.

- Systemy wielostopniowe: Dwustopniowe chłodzenie wymaga oddzielnych przekaźników dla Y1 i Y2.

Rozwiązywanie problemów: Diagnostyka “Nie uruchamia się / Nie zatrzymuje się”

Problem: Sprężarka nie uruchamia się, gdy termostat włącza

Diagnoza: Zmierz napięcie na zaciskach wejściowych przekaźnika, gdy termostat włącza — powinno wskazywać napięcie sterujące (zwykle 24 VAC). Sprawdź, czy wyjście przekaźnika zamyka się po włączeniu wejścia.

Naprawa: Odczekaj 10 minut na zakończenie cyklu czasowego lub wyłącz i włącz zasilanie, aby zresetować. Sprawdź model z opóźnieniem wyłączenia, sprawdź okablowanie styku NO, wymień w razie uszkodzenia.

Problem: Sprężarka pracuje w sposób ciągły po osiągnięciu zadanej temperatury przez termostat

Diagnoza: Podczas opóźnienia wyłączenia jest to normalne — przekaźnik zapewnia ochronę. Jeśli sprężarka pracuje znacznie dłużej niż ustawione opóźnienie (15+ minut przy ustawieniu 5 minut), sprawdź czas przekaźnika.

Naprawa: Jeśli czas jest prawidłowy, ale nadmierny, przekaźnik mógł ulec awarii. Jeśli ustawienie jest zbyt długie, zmniejsz o 1–2 minuty. Sprawdź, czy różnica temperatur termostatu nie powoduje ciągłych cykli.

Problem: Nadal występują krótkie cykle pomimo przekaźnika

Diagnoza: Sprawdź, czy przekaźnik jest połączony szeregowo z sygnałem sterującym, a nie ominięty. Potwierdź użycie styków NO — NC odwróciłoby logikę. Zmierz rzeczywisty czas za pomocą stopera.

Naprawa: Popraw okablowanie. Wymień uszkodzony przekaźnik. Jeśli cykle ledwo wykraczają poza okno ochrony, wydłuż opóźnienie o 1–2 minuty.

Problem: Nierównomierny czas przekaźnika

Diagnoza: Temperatura otoczenia powyżej wartości znamionowej powoduje dryft. Spadek napięcia sterującego powoduje błędy pomiaru czasu — zmierz na zaciskach przekaźnika pod obciążeniem.

Naprawa: Sprawdź, czy temperatura otoczenia mieści się w specyfikacji. Przenieś w chłodniejsze miejsce. Sprawdź wydajność transformatora sterującego. Wymień starzejące się przekaźniki.

Przekaźniki czasowe VIOX: Rozwiązanie “Uniwersalnej ochrony”

VIOX produkuje wielofunkcyjne przekaźniki czasowe zaprojektowane do trudnych warunków HVAC. W przeciwieństwie do przekaźników jednofunkcyjnych, modele VIOX zawierają tryby opóźnienia wyłączenia, opóźnienia włączenia, interwału i powtarzania, wybierane za pomocą przełącznika DIP — jeden numer części obejmuje ochronę sprężarki, sekwencjonowanie stopniowe i odmrażanie.

Kluczowe specyfikacje dla HVAC:

- Uniwersalne wejście 18–240 V AC/DC: Działa w instalacjach domowych 24 V AC, komercyjnych 120 V AC, przemysłowych 240 V AC.

- Zakres temperatur pracy od –20°C do +60°C: Obsługuje panele dachowe osiągające 60°C+ w bezpośrednim świetle słonecznym.

- 5 A przy 250 V AC (kategoria AC-15): Wygodny margines dla cewek styczników (0,2–0,5 A), obsługuje wiele styczników.

- Czas od 0,1 sekundy do 100 godzin: Pokrywa pełny zakres HVAC (3–10 minut) z precyzyjną regulacją.

- Dokładność ±5%: Ustawienie 5-minutowe utrzymuje się w zakresie 4:45–5:15 w całym zakresie temperatur.

- Montaż na szynie DIN: Standardowa szyna 35 mm, szerokość 22,5 mm, profesjonalna integracja.

- Podwójne wskaźniki LED: Zielone zasilanie, żółte/czerwone wyjście dla natychmiastowej widoczności stanu.

Certyfikaty: IEC 61812-1 (wydajność przekaźnika czasowego), UL 508 (sterowanie przemysłowe), CE (dyrektywa niskonapięciowa UE + EMC). Zgodność z EMC zapewnia niezawodne działanie w zakłóconych panelach HVAC.

Wsparcie: Schematy połączeń dla konfiguracji domowych, komercyjnych, wielostopniowych. Noty aplikacyjne obejmują wybór czasu, regulację w terenie, integrację. Wsparcie techniczne z doświadczeniem w HVAC.

Wniosek: “Polisa ubezpieczeniowa za 40–80 zł”

Awarie sprężarek są kosztowne (1200–15 000 zł), zakłócające i zawsze zdarzają się w najgorszym momencie — szczytowe obciążenie chłodnicze, weekend świąteczny, krytyczne operacje. Krótkie cykle są główną przyczyną, której można zapobiec.

Za 40–80 zł i godzinę instalacji eliminujesz najczęstszy tryb awarii. Zwrot z inwestycji jest natychmiastowy: jedna zapobieżona awaria pokrywa koszty ochrony 20–100 systemów.

Mechanizm jest prosty: opóźnienie wyłączenia wymusza minimalny czas pracy, wydłużając działanie poza zaspokojenie termostatu. Szybkie cykle termostatu stają się ciągłą pracą zamiast szkodliwych restartów. Dane terenowe to potwierdzają: chronione sprężarki osiągają żywotność 15–20 lat. Niechronione sprężarki cyklujące co 1–2 minuty ulegają awarii w ciągu 1–3 lat.

Implementacja: Wybierz przekaźnik z opóźnieniem wyłączenia. Dobierz czas opóźnienia dla swojej sprężarki (3–5 min dla domowych, 5–7 min dla komercyjnych, 7–10 min dla dużych systemów). Sprawdź obciążalność styków AC-15 1–5 A. Podłącz szeregowo między termostatem/zabezpieczeniami a cewką stycznika. Ustaw czas, przetestuj, udokumentuj. Bez programowania. Bez kalibracji. Bez konserwacji.

Dla wykonawców: Dołącz jako standardową praktykę w nowych instalacjach. Dodaj podczas wymiany sprężarek. Zalecaj podczas konserwacji, gdy obserwuje się krótkie cykle. Mniej reklamacji. Zadowoleni klienci.

Dla inżynierów zakładowych: Zmniejsz całkowity koszt posiadania. Dodaj do istniejącego sprzętu wykazującego wzorce krótkich cykli. Określ jako standard dla nowych zamówień.

Dla producentów OEM: Zmniejsz roszczenia gwarancyjne. Zademonstruj jakość inżynieryjną. Dodatkowy koszt poniżej 1% ceny sprzętu, ale wpływ na gwarancję jest znaczący.

Nie czekaj na awarię. Jeśli widzisz szybkie cykle — zwłaszcza poniżej 3 minut — natychmiast dodaj ochronę. Sprężarka gromadzi uszkodzenia z każdym cyklem. Przekaźnik zainstalowany dzisiaj zapobiega wymianie za 5000 zł w przyszłym miesiącu.

Kontakty VIOX Electric lub skontaktuj się z dystrybutorem HVAC w celu uzyskania pomocy w doborze i wsparcia technicznego.