Wprowadzenie

Metalowe komponenty w systemach elektrycznych są pod oblężeniem. Wkrada się wilgoć. Sól morska powoduje korozję. Atmosfera przemysłowa przyspiesza degradację. Bez odpowiedniej ochrony korozja przekształca niezawodny sprzęt w kosztowne awarie. W tym miejscu pojawia się norma ISO 12944 — globalny standard, który przekłada surowość środowiska na konkretne decyzje projektowe dotyczące systemów powłok ochronnych.

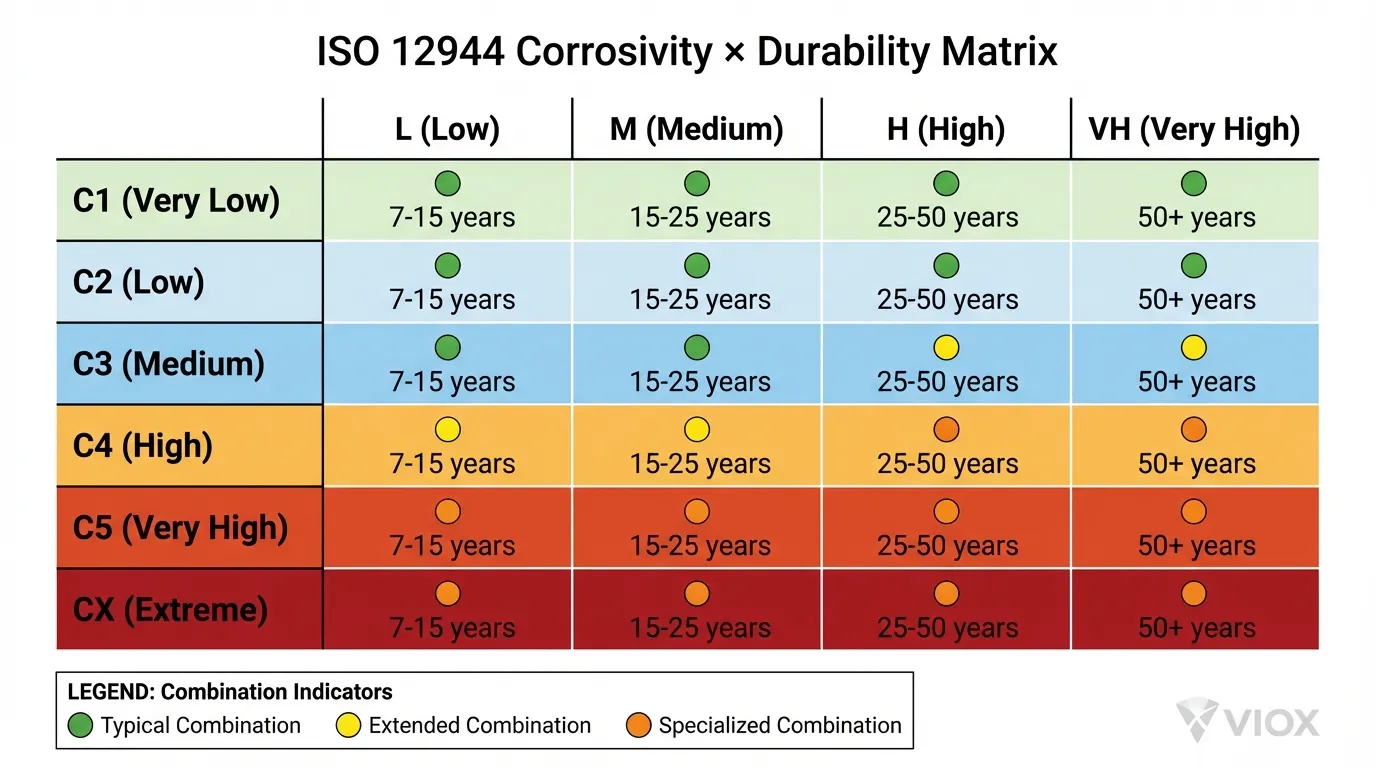

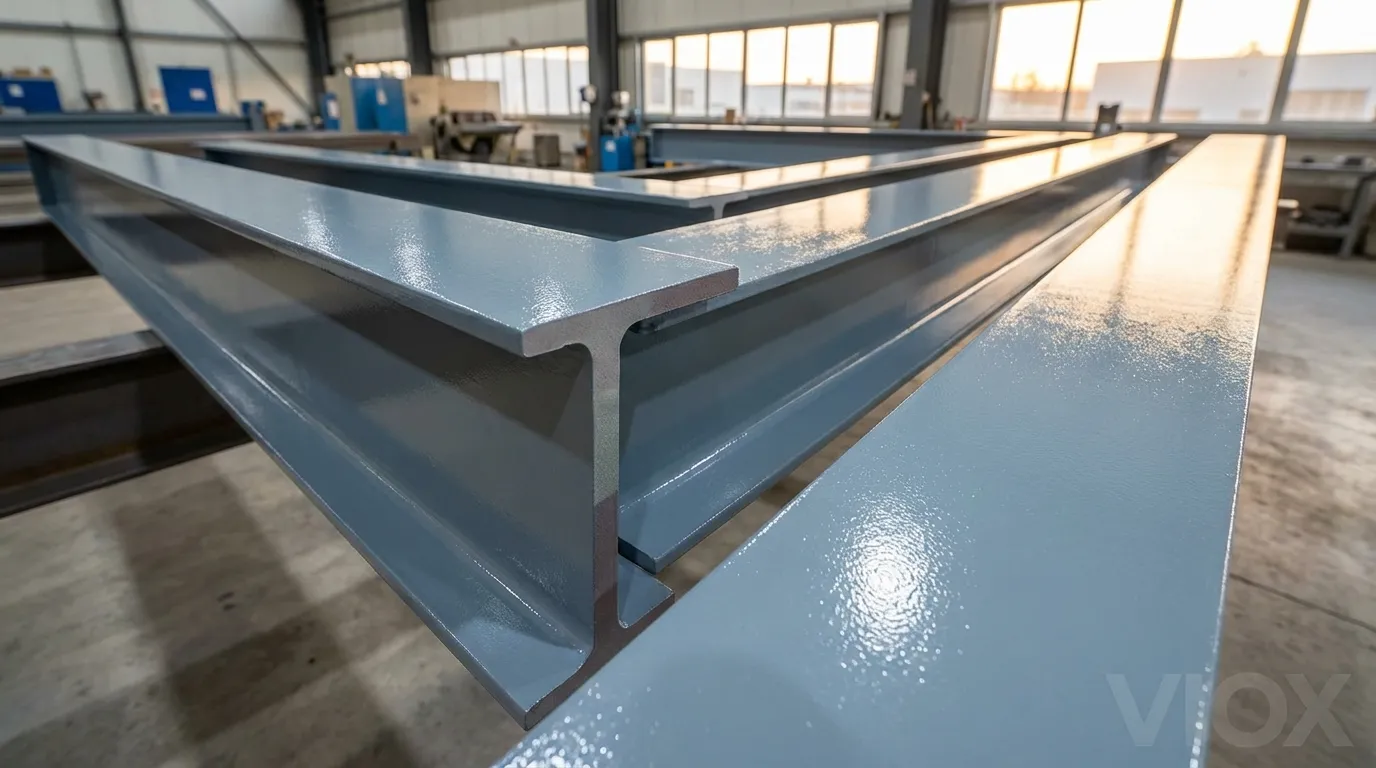

ISO 12944 działa na dwóch osiach. Pierwsza definiuje, jak agresywne jest Twoje środowisko — od biur z klimatyzacją (C1) po ekstremalne platformy morskie (CX). Druga ustala harmonogram konserwacji: od niedrogich poprawek co 7 lat po solidne systemy działające przez ponad 25 lat. Zrozumienie tych ram jest niezbędne dla inżynierów specyfikujących konstrukcje stalowe, obudowy elektryczne i systemy wsparcia konstrukcyjnego. Bezpośrednio kształtuje to zamówienia, budżety na konserwację i żywotność sprzętu.

Ten przewodnik dekoduje ISO 12944 na praktyczny język i łączy standard z rzeczywistymi zastosowaniami przemysłowymi.

Co to jest ISO 12944?

ISO 12944 to międzynarodowy standard dotyczący ochrony antykorozyjnej konstrukcji stalowych za pomocą systemów malarskich. Ma zastosowanie w szczególności do konstrukcyjnych elementów stalowych i stalowych obudów elektrycznych narażonych na działanie środowiska atmosferycznego. Po raz pierwszy opublikowany w 1998 roku, ewoluował w globalnie uznawany punkt odniesienia dla specyfikacji systemów powłokowych. Rewizja z 2018 roku — obecny standard — wprowadziła kategorię CX (ekstremalną) i rozszerzyła opcje trwałości, aby sprostać współczesnym wyzwaniom przemysłowym, takim jak morska energetyka wiatrowa, przybrzeżne instalacje solarne i agresywne środowiska tropikalne.

Ważne wyjaśnienie zakresu: ISO 12944 NIE ma zastosowania do pojedynczych komponentów elektrycznych wewnątrz obudów — takich jak listwy zaciskowe, wyłączniki MCB, styczniki lub inne części przewodzące. Komponenty te wymagają oddzielnych strategii ochrony przed korozją (patrz sekcja “Granice zastosowania” poniżej). Standard koncentruje się wyłącznie na malowanych/powlekanych powierzchniach stalowych konstrukcji i obudów.

Siła standardu tkwi w jego prostocie: brak zgadywania. Zamiast spierać się o niejasne wymagania, takie jak “dobra farba” lub “klasa morska”, ISO 12944 zapewnia precyzyjne specyfikacje — stopnie przygotowania powierzchni, rodzaje podkładów, grubość suchej powłoki (DFT), liczbę warstw i procedury badań laboratoryjnych. Ta obiektywność czyni go podstawą przetargów, umów zakupu i weryfikacji jakości na całym świecie.

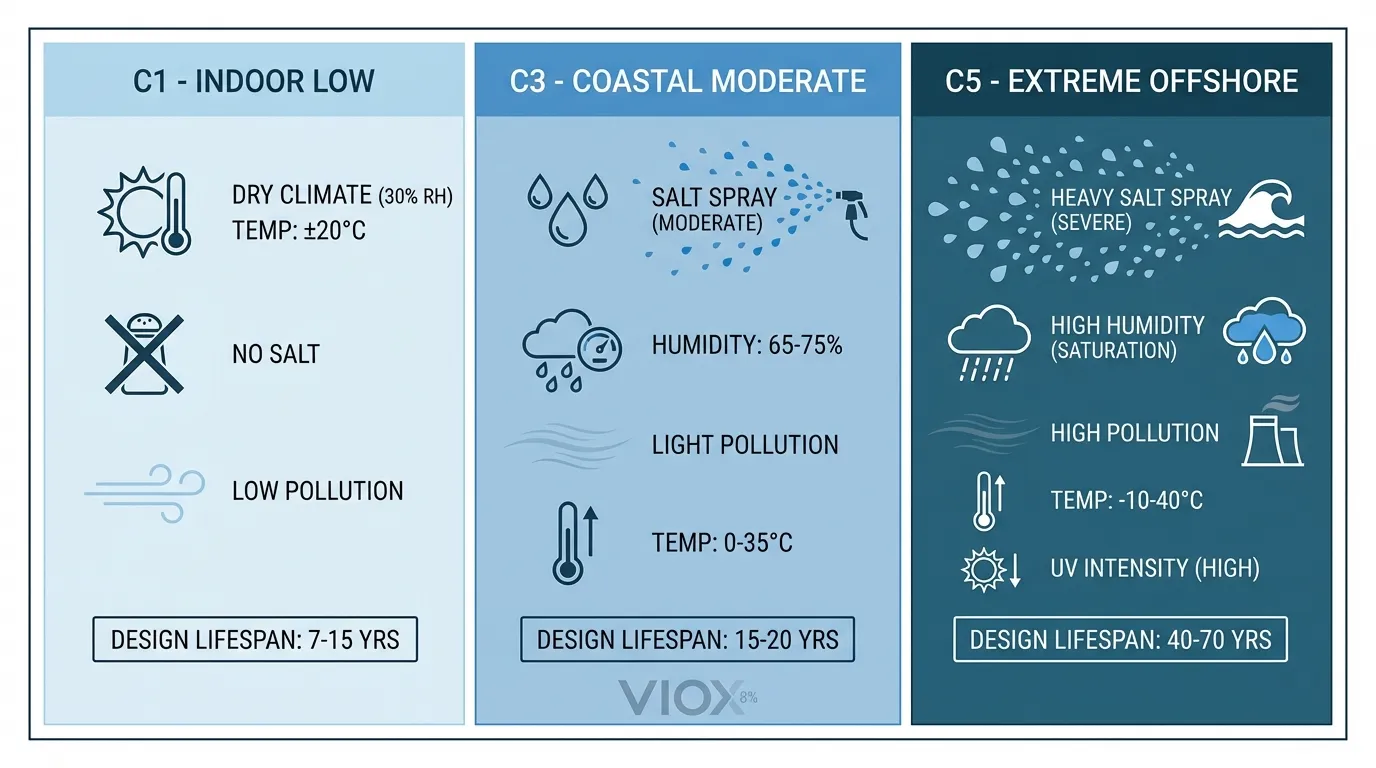

Kategorie korozyjności: C1 do CX

ISO 12944-2 klasyfikuje środowiska na sześć kategorii korozyjności. Każda kategoria jest definiowana przez mierzalne czynniki: poziomy wilgotności, wynikające z kondensacji, zanieczyszczenia atmosferyczne (SO₂) i osadzanie się soli w obszarach przybrzeżnych. Norma określa ilościowo korozyjność, mierząc utratę masy i utratę grubości standardowych próbek stali i cynku wystawionych na działanie przez jeden rok.

C1: Bardzo niska korozyjność

Typowe środowisko: Ogrzewane, klimatyzowane budynki z czystym powietrzem

Przykłady: Budynki biurowe, szkoły, hotele, centra handlowe

Nacisk na wnętrze: Tak (zewnętrzne C1 jest rzadkie)

Utrata stali (rok 1): ≤1,3 µm

Utrata cynku (rok 1): ≤0,1 µm

Typowy interwał konserwacji: Minimum 10–15 lat

C1 to zasadniczo odporność na korozję. W kontrolowanych środowiskach wewnętrznych nawet niepowlekane aluminium może trwać w nieskończoność. Systemy powłokowe są tutaj minimalne — pojedyncza warstwa akrylu lub alkidu, całkowita DFT około 60–100 µm.

C2: Niska korozyjność

Typowe środowisko: Obszary wiejskie, strefy umiarkowane, minimalne zanieczyszczenie; nieogrzewane budynki z ryzykiem kondensacji

Przykłady: Wiejskie magazyny, obiekty rolnicze, hale sportowe

Utrata stali (rok 1): >1,3 do 25 µm

Utrata cynku (rok 1): >0,1 do 0,7 µm

Typowy interwał konserwacji: 7–10 lat

C2 ma zastosowanie do czystych środowisk zewnętrznych lub nieogrzewanych przestrzeni wewnętrznych. Brak powietrza z solą. Zanieczyszczenie SO₂ jest minimalne. Systemy powłokowe nieznacznie się poprawiają: podkład + pojedyncza warstwa wierzchnia, DFT 100–150 µm.

C3: Średnia korozyjność

Typowe środowisko: Atmosfera miejska i przemysłowa; umiarkowane zanieczyszczenie SO₂; obszary przybrzeżne o niskim zasoleniu

Przykłady: Fabryki miejskie, zakłady przetwórstwa spożywczego, browary, pralnie, instalacje przybrzeżne o niskim zasoleniu

Przykłady wnętrz: Pomieszczenia produkcyjne o wysokiej wilgotności i pewnym zanieczyszczeniu

Utrata stali (rok 1): >25 do 50 µm

Utrata cynku (rok 1): >0,7 do 2,1 µm

Typowy interwał konserwacji: 5–7 lat (pierwsza poważna konserwacja)

C3 to miejsce, w którym znajduje się wiele obiektów przemysłowych. Wilgotność jest podwyższona; kondensacja występuje regularnie. Powietrze przenosi pył przemysłowy i łagodny SO₂. Powłoki obejmują teraz podkłady epoksydowe bogate w cynk i powłoki wierzchnie poliuretanowe dla odporności na promieniowanie UV. Całkowita DFT: 120–200 µm. Środowiska C3 są typowe dla konstrukcji stalowych, ram urządzeń i obudów elektrycznych w fabrykach miejskich i zakładach przetwórstwa spożywczego. Komponenty wewnętrzne, takie jak listwy zaciskowe, wyłączniki MCB i styczniki wewnątrz szaf chronionych C3, wykorzystują własne strategie ochrony (galwanizacja, materiały nierdzewne), jak opisano w sekcji “Granice zastosowania”.

C4: Wysoka korozyjność

Typowe środowisko: Obszary przemysłowe o umiarkowanym zasoleniu; regiony przybrzeżne z sezonową mgłą solną

Przykłady: Zakłady chemiczne, obiekty basenowe, stocznie o umiarkowanym zasoleniu, przybrzeżne strefy przemysłowe

Utrata stali (rok 1): >50 do 80 µm

Utrata cynku (rok 1): >2,1 do 4,2 µm

Typowy interwał konserwacji: 4–5 lat (pierwsza poważna konserwacja)

C4 wprowadza poważne ryzyko korozji. Mgła solna jest teraz czynnikiem. Wilgotność pozostaje wysoka. Goły panel stalowy wystawiony na działanie C4 wykaże widoczną rdzę w ciągu kilku miesięcy. Powłoki wymagają 2–3 warstw: podkład epoksydowy bogaty w cynk (100–150 µm), warstwa pośrednia epoksydowa (100–150 µm), powłoka wierzchnia poliuretanowa (80–100 µm). Całkowita DFT: 200–250 µm. Dotyczy to konstrukcji stalowych i obudów/szaf. VIOX dławiki kablowe oraz wodoszczelne złącza używane jako wejścia kablowe przez ściany obudowy pomalowane C4 są oceniane zgodnie z IEC 60068-2-11 i stopniami ochrony IP (patrz sekcja “Granice zastosowania”).

C5: Bardzo wysoka korozyjność

Typowe środowisko: Obszary przemysłowe o wysokiej wilgotności i agresywnej atmosferze; regiony przybrzeżne o wysokim zasoleniu

Przykłady: Morskich baz wsparcia, zakłady przetwórstwa chemicznego w wilgotnych regionach, instalacje morskie o wysokim zasoleniu, tropikalne tereny przemysłowe

Utrata stali (rok 1): >80 do 200 µm

Utrata cynku (rok 1): >4,2 do 8,4 µm

Typowy interwał konserwacji: 3–4 lata (pierwsza poważna konserwacja)

C5 jest ekstremalna. Korozja postępuje nieubłaganie. Goła stalowa belka wykaże głębokie wżery i znaczną utratę masy w ciągu jednego roku. Systemy powłok stają się bardzo wytrzymałe: podkład epoksydowy bogaty w cynk (100–150 µm), wysokobudowlana warstwa pośrednia epoksydowa (150–250 µm), powłoka nawierzchniowa poliuretanowa (100–150 µm). Całkowita grubość suchej powłoki (DFT) często przekracza 300–320 µm. Wymagane jest nałożenie wielu warstw. Przygotowanie powierzchni musi osiągnąć Sa3 (prawie białe czyszczenie strumieniowo-ścierne), aby zapewnić przyczepność. Jest to standard dla konstrukcji platform morskich, statków morskich i krytycznej infrastruktury przemysłowej. Komponenty zamontowane w tych konstrukcjach (od VIOX lub innych) podlegają normom elektrycznym, a nie ISO 12944.

CX: Ekstremalna korozyjność

Typowe środowisko: Strefy morskie o wysokim zasoleniu; ekstremalna wilgotność + agresywna atmosfera przemysłowa; klimaty tropikalne/subtropikalne z utrzymującą się wilgocią

Przykłady: Platformy wiertnicze na morzu, ekstremalne tropikalne instalacje przybrzeżne, konstrukcje wsporcze urządzeń podmorskich

Utrata stali (rok 1): >200 do 700 µm

Utrata cynku (rok 1): >8,4 do 25 µm

Typowy interwał konserwacji: 2–3 lata (pierwsza poważna konserwacja)

CX to granica. Norma wprowadziła tę kategorię w 2018 roku, aby uwzględnić nowoczesne transformacje energetyczne (morskie farmy wiatrowe, pływające elektrownie słoneczne). Szybkość korozji jest fenomenalna. Goła stal ulega widocznej degradacji w ciągu kilku tygodni. Systemy powłok często przekraczają 350–450 µm DFT, łącząc podkłady epoksydowe bogate w cynk, wiele wysokobudowlanych warstw pośrednich i specjalistyczne powłoki nawierzchniowe polisiloksanowe lub alifatyczne poliuretanowe. Systemy te podlegają normie ISO 12944-9 (wcześniej NORSOK M-501 dla zastosowań morskich), a testy są rygorystyczne i długotrwałe.

Granice zastosowania: Co norma ISO 12944 obejmuje, a czego nie

Jedno krytyczne rozróżnienie, które inżynierowie muszą zrozumieć: Norma ISO 12944 ma zastosowanie do stali konstrukcyjnej i obudów – nie do wewnętrznych komponentów elektrycznych.

Co norma ISO 12944 OBEJMUJE:

- Stalowe ramy konstrukcyjne (mosty, wieże, budynki przemysłowe)

- Stalowe obudowy/szafy elektryczne

- Stalowe płyty montażowe, korytka kablowe i wsporniki

- Zewnętrzne obudowy urządzeń stalowych

Czego norma ISO 12944 NIE OBEJMUJE:

- Bloki zaciskowe, złącza i przewody wewnątrz obudów – Do tych zastosowań stosuje się powłoki galwaniczne (cyna, srebro, złoto) lub dobór materiałów (stal nierdzewna 316L, miedź niklowana, tworzywo PA66) zgodnie z testem w mgle solnej IEC 60068-2-11 lub stopniami ochrony NEMA/IP

- Wyłączniki automatyczne (MCB, MCCB) – Chronione przez wewnętrzne powłoki + materiałoznawstwo, a nie farbę

- Styczniki i przekaźniki – Opierają się na specyfikacjach powłok (cynkowanie lub srebrzenie miedzi) + szczelnej obudowie (IP54/IP55)

- Dowolny element przewodzący – Nałożenie setek mikrometrów farby epoksydowej na zacisk przewodzący prąd spowodowałoby przebicie izolacji lub awarię rezystancji styku

Dlaczego to rozróżnienie ma znaczenie: Określenie “powłoka ISO 12944 C5” dla bloków zaciskowych lub MCB jest technicznie niepoprawne i niepraktyczne. Komponenty te podlegają innym normom:

- IEC 60068-2-11 – Test w mgle solnej (96 lub 1000 godzin)

- Stopnie ochrony NEMA – Ochrona środowiskowa obudowy

- Stopień ochrony IP – Ochrona przed wnikaniem (pyłu/wilgoci)

- Specyfikacje powłok na poziomie komponentu – Grubość warstwy, przyczepność, twardość zgodnie z IEC 60068-2-50

W realnych zamówieniach: Szafa elektryczna obudowa może być określona jako “ISO 12944 C4-M” (przemysł nadmorski, średnia trwałość). Komponenty wewnątrz tej obudowy (bloki zaciskowe, MCB, styczniki od VIOX lub konkurencji) są określane oddzielnie na podstawie grubości ich powłoki, gatunku materiału i stopnia ochrony IP – a nie na podstawie ISO 12944.

Poziomy trwałości: Planowanie cykli konserwacji

Trwałość, w języku ISO 12944, nie jest gwarancją. Jest to oczekiwany czas do pierwszej poważnej konserwacji malarskiej jest wymagana. Należy to traktować jako parametr planowania konserwacji, a nie gwarancję. Gdy powłoka osiągnie Ri3 w skali europejskiej (mniej więcej 5–10% powierzchniowej rdzy widocznej gołym okiem), uruchamiana jest poważna konserwacja.

Niska (L): Do 7 lat

Najlepsze dla: Zastosowań wewnętrznych C1, osłoniętych środowisk o niskiej korozyjności lub konstrukcji tymczasowych

Typowy system: Jednowarstwowa farba akrylowa lub alkidowa (60–100 µm DFT)

Całkowity koszt posiadania: Najniższy koszt początkowy; częste ponowne malowanie

Średnia (M): 7–15 lat

Najlepsze dla: Obiektów wiejskich C2 i miejskich C3 z umiarkowanymi budżetami na konserwację

Typowy system: Podkład epoksydowy + powłoka nawierzchniowa akrylowa (120–180 µm DFT)

Zastosowanie: Wiele zakładów przemysłowych równoważy tutaj koszty i trwałość.

Wysoka (H): 15–25 lat

Najlepsze dla: Nadmorskich zakładów przemysłowych C4, obudów elektrycznych w trudnych warunkach, urządzeń trudno dostępnych

Typowy system: Epoksyd bogaty w cynk + wysokobudowlany epoksyd + poliuretan (200–280 µm DFT)

Zastosowanie: Komponenty elektryczne VIOX w trudnych warunkach często wymagają wysokiej trwałości.

Bardzo wysoka (VH): Ponad 25 lat

Najlepsze dla: Ekstremalnych środowisk C5–CX, infrastruktury krytycznej, konstrukcji morskich

Typowy system: Zaawansowane systemy wielowarstwowe; epoksyd bogaty w cynk, wiele epoksydowych warstw pośrednich, specjalistyczna powłoka nawierzchniowa (300–450 µm DFT)

Zastosowanie: Morskie platformy wiatrowe, krytyczne zakłady chemiczne, infrastruktura podmorska

Badania laboratoryjne: Z laboratorium do świata rzeczywistego

ISO 12944-6 definiuje sposób walidacji systemów powłokowych. Testy symulują czynniki stresogenne środowiska – rozpylanie soli, cykle wilgotności, promieniowanie UV, wahania temperatury – aby przewidzieć rzeczywiste działanie.

Program badań atmosferycznych (C2 do C5)

Dla kategorii C2–C5 testy obejmują:

| Metoda Testowania | C2 Niska | C3 Średnia | C4 Wysoka | C5 B.Wysoka | Cel |

| Kondensacja wilgoci (ISO 6270-1) | 48–120 h | 120–480 h | 120–720 h | 480–1200 h | Symuluje poranną rosę, kondensację w pomieszczeniach, pełzanie soli |

| Neutralna mgła solna (ISO 9227) | Minimalny | 240 h | 480–720 h | 720–1440 h | Symuluje atak słonego powietrza przybrzeżnego |

| Zanurzenie w wodzie (ISO 2812-2) | Minimalny | Minimalny | Minimalny | Minimalny | Identyfikuje ryzyko powstawania pęcherzy osmotycznych |

| Cykliczne starzenie (Załącznik B) | Nic | Nic | Nic | 1680–2400 h | Łączy promieniowanie UV, wilgotność, rozpylanie soli, cykle temperatury |

System o bardzo wysokiej trwałości C5 musi wytrzymać 480 godzin kondensacji, 1440 godzin rozpylania soli i 1680 godzin cyklicznego starzenia – co daje łącznie ponad 3600 godzin skumulowanych testów. To jest powód, dla którego systemy o bardzo wysokiej trwałości kosztują 2–3 razy więcej niż systemy o średniej trwałości.

Program badań zanurzeniowych (Im1–Im3 dla elementów zakopanych lub mokrych)

Dla dławiki kablowe i komponenty w zanurzeniu lub w mokrych warunkach:

| Kategoria zanurzenia | Rodzaj wody | Wysoka wytrzymałość | B. Wysoka Trwałość | Zastosowanie |

| Im1 | Woda słodka (rzeki) | 3000 h zanurzenia + 1440 h kondensacji | 4000 h + 2160 h | Elektrownie wodne, obiekty zapór |

| Im2 | Woda morska (bez ochrony katodowej) | 3000 h zanurzenia + 1440 h rozpylania soli | 4000 h + 2160 h | Zanurzone konstrukcje morskie |

| Im3 | Gleba (zakopane rurociągi) | 3000 h zanurzenia + 1440 h rozpylania soli | 4000 h + 2160 h | Podziemne kanały elektryczne |

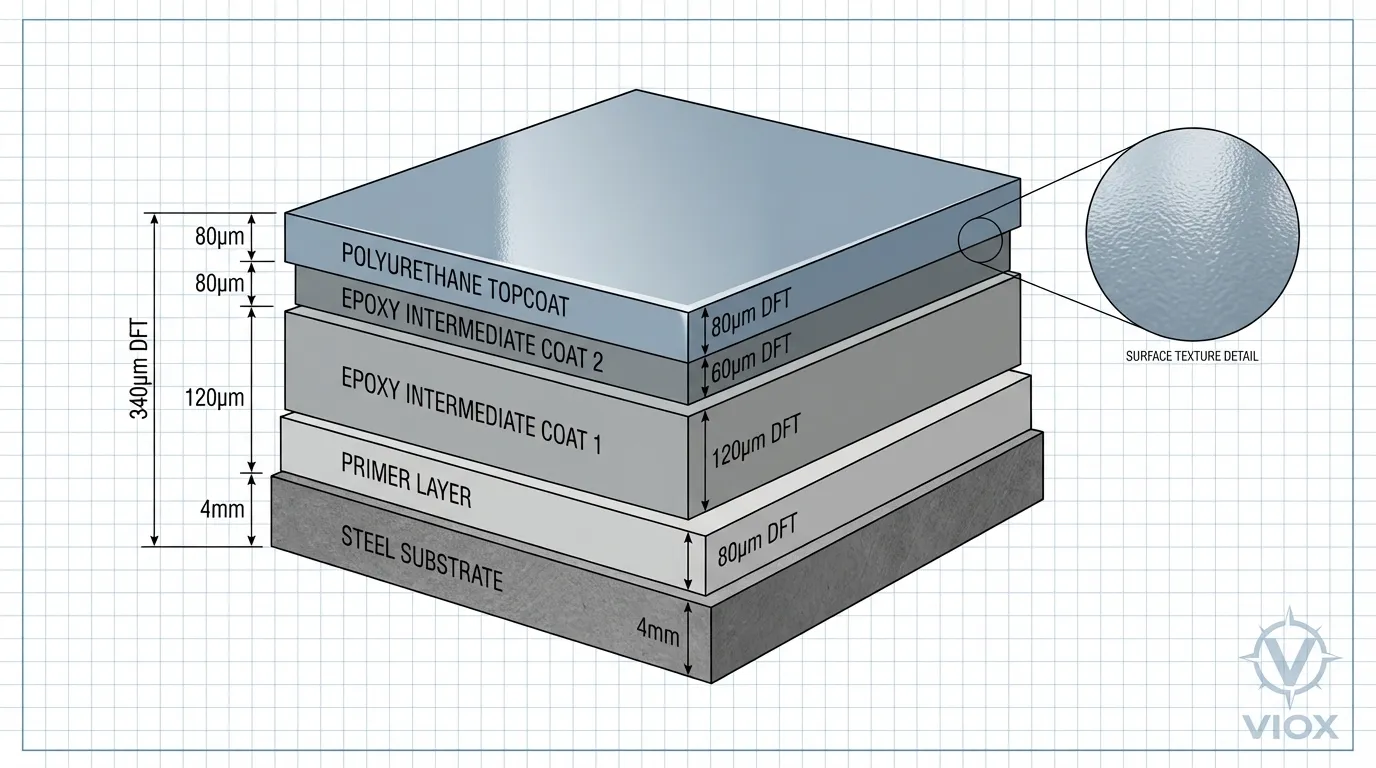

Systemy malarskie i grubość suchej powłoki (DFT)

ISO 12944-5 określa systemy powłokowe dla każdej kombinacji korozyjności i trwałości. Grubość suchej powłoki (DFT) jest krytyczna: jest to grubość wysuszonej powłoki mierzona w mikrometrach (µm). Grubsza nie zawsze znaczy lepsza – liczy się przyczepność – ale DFT jest główną dźwignią trwałości.

Typowe systemy wielowarstwowe

C1 Niska:

- System: Jednowarstwowy akryl

- Podkład: Brak

- Warstwa wierzchnia: Akryl (80 µm)

- Warstwy: 1

- Całkowita DFT: 80 µm

C3 Średnia (Standard przemysłowy):

- System: Epoksyd cynkowy + poliuretan

- Podkład: Epoksyd bogaty w cynk (100 µm)

- Warstwa pośrednia: Epoksyd (80 µm)

- Warstwa wierzchnia: Poliuretan odporny na promieniowanie UV (80 µm)

- Warstwy: 3

- Całkowita DFT: 260 µm

C5 Bardzo Wysoka (Trudne warunki przemysłowe):

- System: Wytrzymały epoksyd + polisiloksan

- Podkład: Epoksyd bogaty w cynk (120 µm)

- Warstwa pośrednia 1: Epoksyd grubopowłokowy (120 µm)

- Warstwa pośrednia 2: Epoksyd o wysokiej zawartości części stałych (100 µm)

- Warstwa nawierzchniowa: Alifatyczny poliuretan lub polisiloksan (80–100 µm)

- Warstwy: 4–5

- Całkowita grubość suchej powłoki (DFT): 420–440 µm

Każda warstwa pełni określoną funkcję: podkład bogaty w cynk poświęca się, aby chronić stal (ochrona galwaniczna), warstwy pośrednie budują grubość i odporność na promieniowanie UV, a warstwa nawierzchniowa zapewnia połysk, odporność na warunki atmosferyczne i powierzchnię poświęcaną.

Zastosowania w świecie rzeczywistym

Obudowa elektryczna w nadmorskiej strefie przemysłowej (C4)

Stalowa szafa sterownicza elektryczna zamontowana na doku w pobliżu portu o umiarkowanym zasoleniu jest narażona na działanie rozprysków soli przez cały rok. Korpus szafy (rama konstrukcyjna stalowa i panele boczne) jest narażony na korozyjność C4. Specyfikujący wybiera C4-M (Średnia trwałość, 5–7 lat) dla korpusu obudowy.

Specyfikacja korpusu szafy (ISO 12944): Podkład epoksydowy bogaty w cynk (80 µm) + warstwa pośrednia epoksydowa (100 µm) + warstwa nawierzchniowa poliuretanowa (80 µm) = 260 µm całkowitej grubości DFT. Testy obejmują 480 godzin w komorze solnej, 240 godzin kondensacji wilgoci. Harmonogram konserwacji: coroczna kontrola, ponowne malowanie głównych powierzchni co 5–7 lat.

Komponenty wewnętrzne (NIE ISO 12944): Wewnątrz tej szafy, VIOX listwy zaciskowe, Wyłączniki automatyczne MCB, Szyna DINoraz styczniki są specyfikowane oddzielnie przez:

- Bloki zaciskowe: Zaciski z miedzi cynowanej zgodnie z IEC 60068-2-11 (minimum 96 godzin w mgle solnej)

- Wyłączniki MCB: Styki posrebrzane lub cynowane galwanicznie, szczelna obudowa IP54

- Szyna DIN: Stal ocynkowana z niklowaniem w obszarach styku

- Styczniki: Styki miedziane niklowane, uszczelniona cewka zgodnie z NEMA Type 3R

Korpus szafy chroni komponenty wewnątrz; komponenty wykorzystują powłoki/materiały, a nie grube powłoki malarskie.

Podkonstrukcja morska: Stal malowana (C5–CX)

Rama nośna morskiej platformy wiatrowej składa się ze stali konstrukcyjnej narażonej na ciągłe działanie rozprysków o wysokim zasoleniu, ekstremalnej wilgotności i promieniowania UV. Kategoria korozyjności: CX (Ekstremalna). Wymagana żywotność projektowa: 25+ lat.

Specyfikacja stali konstrukcyjnej (ISO 12944): System C5-VH lub CX-VH. Epoksyd bogaty w cynk (120 µm) + dwie warstwy pośrednie epoksydowe o wysokiej zawartości części stałych (po 100 µm każda) + warstwa nawierzchniowa polisiloksanowa (100 µm) = 420 µm całkowitej grubości DFT. Testy obejmują 1440 godzin w komorze solnej, 480 godzin kondensacji wilgoci i 1680 godzin cyklicznego starzenia. Ta specyfikacja napędza zakupy: wszystkie spoiny konstrukcyjne, elementy złączne i powierzchnie muszą spełniać ten rygorystyczny standard powłok.

Wprowadzenia kablowe i złączowe (NIE ISO 12944): Połączenia elektryczne na interfejsie konstrukcji—dławiki kablowe, wodoszczelne złącza, puszki przyłączeniowe—są specyfikowane przez:

- Dławiki kablowe: Korpus ze stali nierdzewnej 316L, gwinty z mosiądzu galwanizowanego, uszczelki silikonowe lub EPDM

- Wodoszczelne złącza: Styki posrebrzane, obudowy ze stali nierdzewnej, stopień ochrony IP67/IP68

- Puszki przyłączeniowe: Korpus ze stali nierdzewnej lub stali malowanej proszkowo (zewnętrzna strona C5) z niklowanymi zaciskami wewnętrznymi

Malowana konstrukcja stalowa (ISO 12944) i uszczelnione, powlekane elementy elektryczne (normy IEC) współpracują ze sobą jako system.

Zakład Przetwórstwa Spożywczego: Wewnętrzne środowisko o wysokiej wilgotności (C3)

Wewnątrz zakładu przetwórstwa spożywczego wilgotność wewnętrzna jest bardzo wysoka; woda/kondensacja regularnie pokrywa sprzęt. Otoczenie SO₂ z pobliskiego ruchu jest niskie. Klasyfikacja: C3 (Średnia korozyjność).

Specyfikacja stali konstrukcyjnej/montażowej (ISO 12944): Ramy urządzeń, podpory i odsłonięte powierzchnie stalowe są malowane do C3-M (trwałość 7–15 lat). Specyfikacja: Podkład epoksydowy bogaty w cynk (100 µm) + warstwa pośrednia epoksydowa (80 µm) + warstwa nawierzchniowa poliuretanowa (80 µm) = 260 µm całkowitej grubości. Testy obejmują 240 godzin w komorze solnej (symulacja higroskopijnych soli z obsługi żywności), 120 godzin kondensacji wilgoci.

Komponenty elektryczne (NIE ISO 12944): Sprzęt sterujący w tym środowisku (od VIOX lub innych producentów) obejmuje styczniki modułowe, bloki zaciskowe i czujniki. Są one chronione przez:

- Stal nierdzewna lub miedź niklowana zaciski (materiały dopuszczone do kontaktu z żywnością)

- Uszczelniona cewka obudowy (minimum IP54) z uzwojeniami uszczelnionymi żywicą epoksydową (NIE malowane)

- Plastik (PA66 lub POM) elementy izolacyjne, z natury odporne na korozję

Malowana rama stalowa utrzymuje suche środowisko wewnątrz obudów elektrycznych; komponenty wewnętrzne wykorzystują materiałoznawstwo i uszczelnione obudowy.

Pytania i odpowiedzi

P1: Czy trwałość jest tym samym co gwarancja?

Nie. Trwałość jest technicznym parametrem planowania — czasem do pierwszej poważnej konserwacji jest potrzebna. System o trwałości 15 lat może mieć 10-letnią gwarancję, ponieważ gwarancja wiąże się z przeniesieniem ryzyka i odpowiedzialnością. Trwałość pomaga zaplanować konserwację; gwarancja jest prawną/handlową gwarancją.

P2: Skąd mam wiedzieć, czy moje środowisko to C3 czy C4?

Wskaźniki C3: Atmosfera miejska/przemysłowa, okazjonalna kondensacja w pomieszczeniach, łagodny zapach SO₂, niskie zasolenie lub brak dostępu do morza.

Wskaźniki C4: Lokalizacja nadmorska, częste opryski solą, stała wilgotność, widoczna korozja na niezabezpieczonej stali w ciągu 1–2 miesięcy.

Skonsultuj się z lokalnymi mapami korozyjności (wiele krajowych organizacji normalizacyjnych je publikuje) lub skontaktuj się z dostawcą powłok posiadającym wiedzę regionalną. VIOX może doradzić na podstawie lokalizacji i profilu Twojego obiektu.

P3: Czy mogę użyć systemu C3 w środowisku C5 i zaoszczędzić pieniądze?

Technicznie tak. Praktycznie nie. System C3 (260 µm DFT, 3 warstwy) wykaże silną rdzę i będzie wymagał konserwacji w ciągu 1–2 lat w środowisku C5 (gdzie 5+ lat jest oczekiwaną wartością bazową). Pozorne oszczędności znikają w kosztach robocizny związanej z ponownym malowaniem i przestojami operacyjnymi. Określ prawidłową kategorię z góry.

P4: Co to jest DFT i dlaczego jest to krytyczne?

Grubość suchej powłoki (DFT) to grubość powłoki po wyschnięciu, mierzona w mikrometrach. Jest to główny czynnik trwałości. Grubsze powłoki zapewniają dłuższą ochronę przed penetracją rdzy. DFT jest weryfikowana podczas aplikacji za pomocą mierników grubości mokrej powłoki i potwierdzana po utwardzeniu za pomocą mierników grubości suchej powłoki. Badania nieniszczące zapewniają zgodność.

P5: Jak często należy sprawdzać powlekane urządzenia?

Środowiska C1: Co 3–5 lat.

Środowiska C2–C3: Co 1–2 lata.

Środowiska C4–CX: Rocznie lub co dwa lata.

Wczesne wykrycie mikropęknięć, utraty przyczepności lub wykwitów rdzy pozwala na miejscowe naprawy, zanim konieczna będzie poważna konserwacja. Regularne inspekcje wydłużają żywotność powłoki i zmniejszają całkowity koszt posiadania.

Kluczowe wnioski

ISO 12944 to dwuosiowa struktura: kategoria korozyjności (C1–CX) określa stopień agresywności środowiska; poziom trwałości (L, M, H, VH) określa interwał konserwacji.

Poznaj swoje środowisko: Błędna klasyfikacja nadmorskiego obiektu C4 jako C3 skutkuje przedwczesną awarią i kosztownym, awaryjnym ponownym malowaniem. Korzystaj z regionalnych map korozyjności i lokalnej wiedzy specjalistycznej.

DFT jest czynnikiem trwałości: Grubsze powłoki trwają dłużej. Określ prawidłową DFT na początku; nie idź na kompromis podczas aplikacji. Zweryfikuj poprzez testy przed akceptacją.

Systemy wielowarstwowe są projektowane: Każda warstwa — podkład, warstwa pośrednia, warstwa nawierzchniowa — pełni określoną funkcję. Nie zastępuj; integralność zależy od kompletnego systemu.

Trwałość jest narzędziem planowania: Używaj jej do ustalania okien i budżetów konserwacyjnych, a nie jako obietnicy gwarancji. Częstotliwość konserwacji zależy od dokładnej kategoryzacji.

Jasność zakresu — ISO 12944 ma zastosowanie do stali konstrukcyjnej i obudów, a NIE do wewnętrznych elementów elektrycznych: Norma określa systemy malarskie dla konstrukcji stalowych i zewnętrznych części szaf. Poszczególne elementy elektryczne wewnątrz obudów (listwy zaciskowe, MCB, styczniki) opierają się na galwanizacji (cyna, srebro, złoto), doborze materiałów (stal nierdzewna, PA66) i szczelnej obudowie (stopień ochrony IP), zgodnie z normami takimi jak IEC 60068-2-11 i stopnie ochrony NEMA. Pomylenie tych dwóch strategii ochrony jest częstym błędem specyfikacji, który doświadczeni inżynierowie elektrycy natychmiast wychwycą.

Konstrukcja szafy to system dwupoziomowy: The obudowa zgodny z ISO 12944 (farba/powłoka), tworzący barierę ochronną. Komponenty wewnątrz zgodne z normami elektrycznymi (galwanizacja/materiał/uszczelnienie), chroniące rzeczywiste elementy przewodzące prąd. Oba muszą być poprawnie określone, ale są to zupełnie różne systemy.

Produkty VIOX i ISO 12944: VIOX dławiki kablowe i wodoodporne złącza są często używane na granicy — montowane przez ściany szaf pomalowane zgodnie z ISO 12944. W tym kontekście te elementy wejściowe są specyfikowane zgodnie z IEC 60068-2-11 (badanie w mgle solnej) i stopniem ochrony IP. VIOX listwy zaciskowe, MCB, stycznikioraz Szyna DIN wewnątrz szafy przestrzegają własnych norm (galwanizacja na poziomie komponentu, materiał stykowy, szczelna obudowa) — a nie ISO 12944.

Wnioski

Korozja nie zapowiada się. Zanim pojawi się widoczna rdza, uszkodzenia już postępują. ISO 12944 przekształca zgadywanie w precyzję, dając powtarzalne ramy do określania powłok, które pasują do Twojego środowiska i budżetu.

Niezależnie od tego, czy chronisz skromny magazyn wiejski C2, czy platformę morską C5, norma zapewnia jasną ścieżkę: zmierz swoje środowisko, wybierz poziom trwałości, określ system powłok, przeprowadź odpowiednie testy i zweryfikuj DFT podczas aplikacji. Rezultat: sprzęt, który przetrwa — i będzie się rozwijał — przez cały okres użytkowania.

Potrzebujesz wskazówek dotyczących określania ochrony antykorozyjnej dla swoich systemów elektrycznych? Inżynierowie VIOX mogą pomóc w dopasowaniu Twoich wymagań do kategorii ISO 12944 i polecić listwy zaciskowe, rozwiązań kablowychoraz elementów sterujących dostosowanych do Twojego środowiska. Skontaktuj się z nami w celu konsultacji technicznej.