Odpowiedź bezpośrednia: Automatyczny wyłącznik Właściwości mechaniczne są mierzone za pomocą specjalistycznych analizatorów wyłączników wyposażonych w przetworniki ruchu, które rejestrują ruch styków w czasie rzeczywistym podczas pracy. Trzy krytyczne parametry – prędkość styku (zwykle 0,5-10 m/s), odbicie (powinno być <5% skoku) i przesunięcie (powinno być <5% skoku) – są analizowane na podstawie krzywych ruchu generowanych podczas operacji otwierania i zamykania. Nowoczesny sprzęt testujący jednocześnie rejestruje parametry czasowe, ruchu i elektryczne, aby zapewnić kompleksowe dane diagnostyczne, które ujawniają zużycie mechaniczne, problemy z tłumieniem i potencjalne awarie, zanim spowodują przestoje systemu.

Kluczowe wnioski

- Zrozumienie mechanicznych testów wyłączników jest niezbędne do utrzymania niezawodnych systemów ochrony elektrycznej.

- Pomiar prędkości styku weryfikuje, czy wyłącznik może przerwać prądy zwarciowe w strefie łuku elektrycznego, co zwykle wymaga prędkości między 0,5-10 m/s w zależności od typu wyłącznika i klasy napięcia.

- Nadmierne odbicie wskazuje na awarię systemu tłumienia, co może prowadzić do spawania styków i skrócenia żywotności elektrycznej.

- Przesunięcie wykraczające poza specyfikacje producenta sygnalizuje naprężenia mechaniczne, które przyspieszają zużycie mechanizmów roboczych.

- Zgodnie z badaniami grupy roboczej CIGRE A3.06, 50% poważnych awarii wyłączników wynika z wad mechanizmu roboczego, co czyni testowanie właściwości mechanicznych krytycznym narzędziem konserwacji predykcyjnej.

- Profesjonalne testowanie wymaga analizatorów wyłączników zgodnych z normami IEC 60947-2 i IEEE C37.09, przetworników ruchu o odpowiedniej długości skoku oraz danych referencyjnych z testów uruchomieniowych do znaczącej analizy trendów.

Dlaczego mechaniczne testowanie wyłączników ma znaczenie

Wyłączniki stanowią pierwszą linię obrony w systemach dystrybucji energii elektrycznej, jednak ich wydajność mechaniczna często otrzymuje mniej uwagi niż charakterystyki elektryczne. Mechaniczny mechanizm roboczy musi działać bezbłędnie w ciągu milisekund, aby chronić sprzęt i personel przed stanami awaryjnymi.

Badania z Electric Power Research Institute (EPRI) pokazują, że awarie mechaniczne stanowią większość usterek wyłączników. Gdy wyłącznik nie działa z odpowiednią prędkością, wykazuje nadmierne odbicie lub wykazuje nienormalne przesunięcie, konsekwencje wykraczają poza samo urządzenie – potencjalnie zagrażając koordynacji ochrony całego systemu elektrycznego.

Tradycyjne testy tylko czasowe zapewniają ograniczony wgląd w stan wyłącznika. Wyłącznik może spełniać specyfikacje czasowe, jednocześnie ukrywając wady mechaniczne, które objawiają się jako niewłaściwa prędkość styku, niewystarczające tłumienie lub nadmierne naprężenia mechaniczne. Kompleksowa analiza właściwości mechanicznych ujawnia te ukryte problemy, zanim przerodzą się w katastrofalne awarie.

Zrozumienie trzech krytycznych parametrów mechanicznych

Prędkość styku: współczynnik prędkości

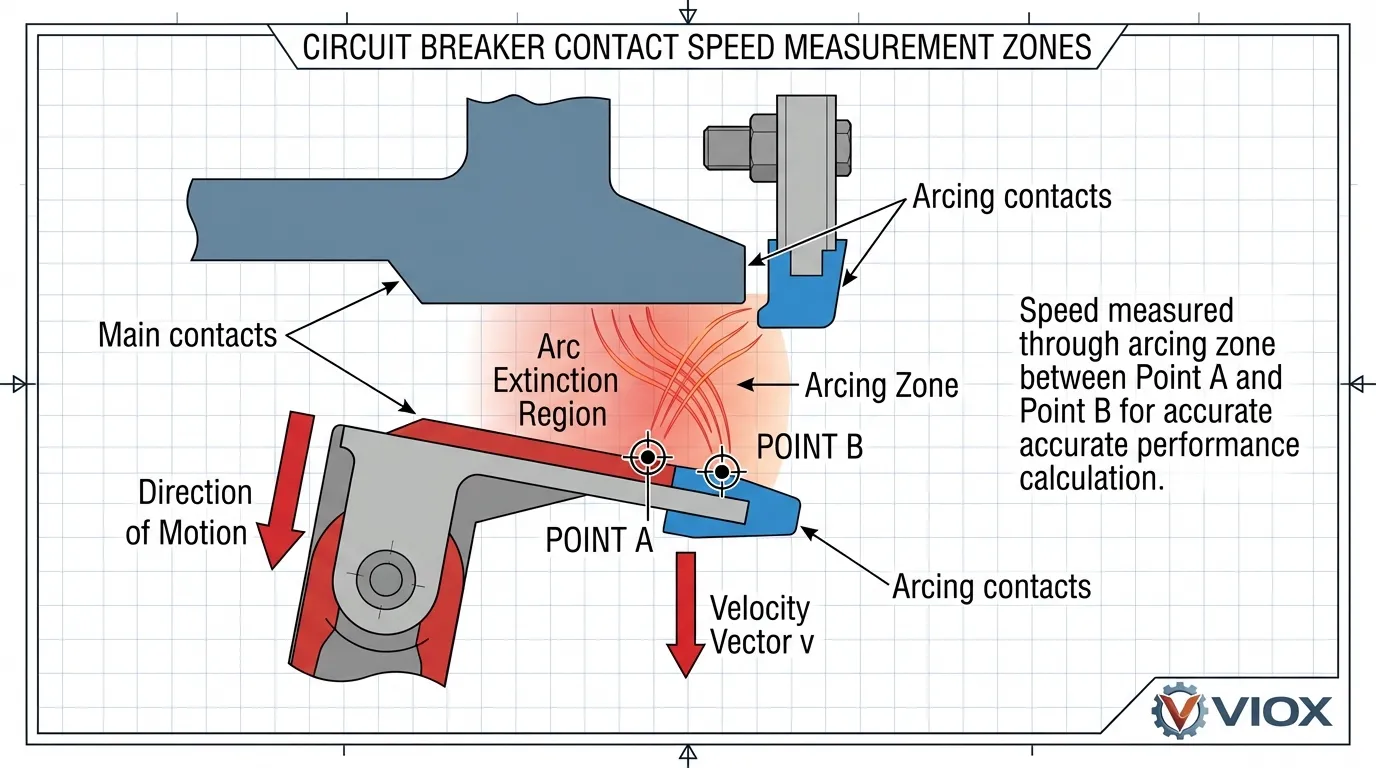

Prędkość styku reprezentuje prędkość, z jaką styki wyłącznika poruszają się przez strefę łuku elektrycznego podczas operacji otwierania. Ten parametr bezpośrednio wpływa na zdolność wyłącznika do gaszenia łuków elektrycznych i bezpiecznego przerywania prądów zwarciowych.

Właściwa prędkość styku zapewnia wystarczające rozciągnięcie i schłodzenie łuku dla niezawodnego przerwania. Zbyt wolno, a łuk może się nie ugasić, co prowadzi do niepowodzenia przerwania. Zbyt szybko, a nadmierne naprężenia mechaniczne uszkadzają mechanizm roboczy i styki. Producenci określają dopuszczalne zakresy prędkości w oparciu o konstrukcję wyłącznika, medium przerywające i klasę napięcia.

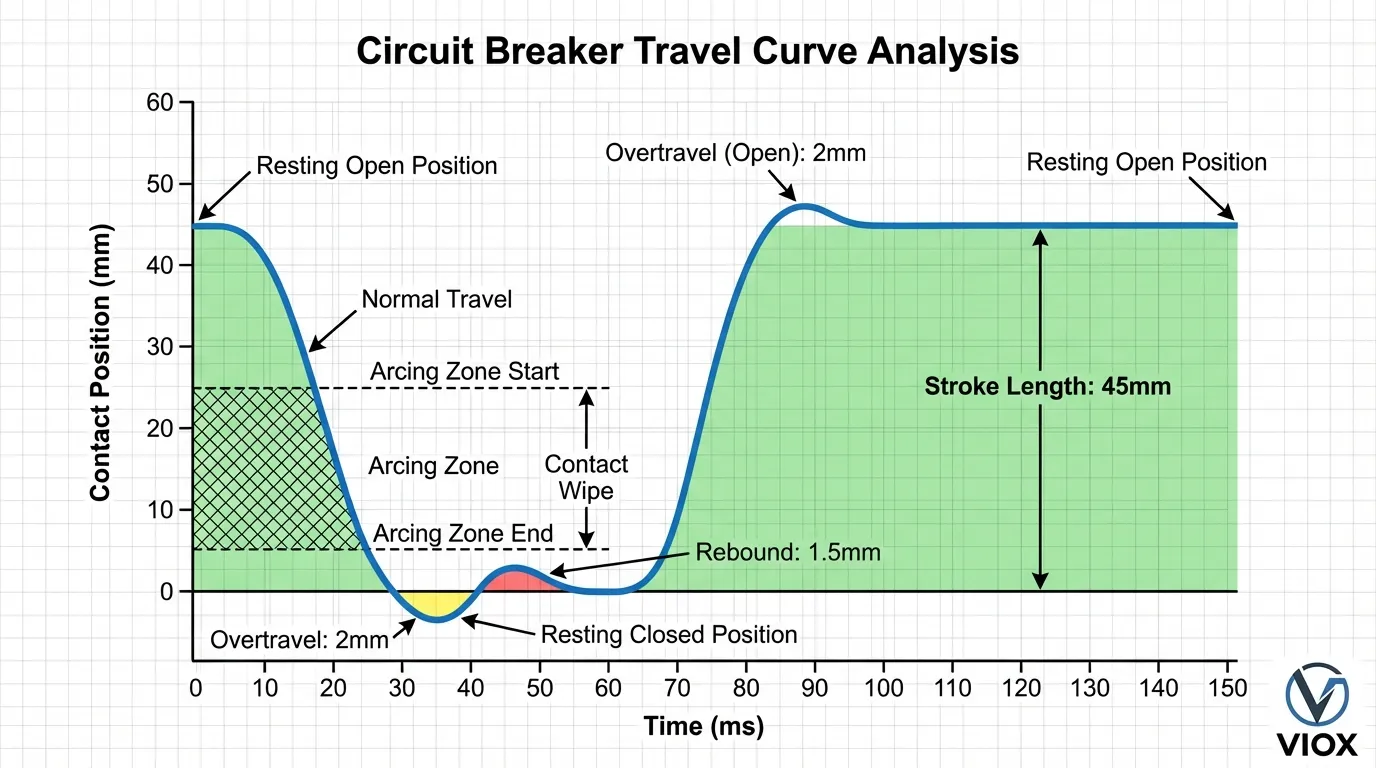

Prędkość jest obliczana między dwoma zdefiniowanymi punktami na krzywej ruchu, zazwyczaj w strefie łuku elektrycznego, gdzie następuje separacja styków. Nowoczesne analizatory wyłączników obliczają zarówno średnią, jak i chwilową prędkość, zapewniając szczegółowy wgląd w wydajność mechanizmu podczas całego cyklu pracy.

Odbicie: wskaźnik tłumienia

Odbicie występuje, gdy styki przemieszczają się poza swoją końcową pozycję spoczynkową po zakończeniu operacji, a następnie odbijają się z powrotem w kierunku przeciwnej pozycji. Ten ruch oscylacyjny wskazuje na skuteczność mechanicznych systemów tłumienia wewnątrz wyłącznika.

Nadmierne odbicie sygnalizuje degradację systemu tłumienia – często spowodowaną zużytymi amortyzatorami, wyczerpanym płynem hydraulicznym lub problemami z połączeniami mechanicznymi. Niekontrolowane odbicie może prowadzić do uszkodzenia styków, zmniejszenia trwałości elektrycznej i ostatecznej awarii mechanicznej. Normy branżowe zazwyczaj ograniczają odbicie do mniej niż 5% całkowitej długości skoku.

Pomiar odbicia wymaga precyzyjnego śledzenia ruchu podczas całego cyklu pracy. Parametr jest obliczany jako odległość od minimalnego przemieszczenia (po maksymalnym przesunięciu) do końcowej pozycji spoczynkowej styków.

Przesunięcie: wskaźnik naprężeń mechanicznych

Przesunięcie reprezentuje odległość, o jaką styki przemieszczają się poza swoją zamierzoną pozycję końcową podczas operacji zamykania lub otwierania. Ten parametr ujawnia absorpcję energii mechanicznej i poziomy naprężeń w mechanizmie wyłącznika.

Kontrolowane przesunięcie jest wbudowane w wyłączniki, aby zapewnić dodatni nacisk styku i niezawodne zatrzaskiwanie. Jednak nadmierne przesunięcie wskazuje na problemy z mechanicznymi ogranicznikami, systemami absorpcji energii lub kalibracją mechanizmu roboczego. Podobnie jak odbicie, przesunięcie powinno zazwyczaj pozostawać poniżej 5% całkowitego skoku.

Przesunięcie jest mierzone bezpośrednio z krzywej ruchu jako maksymalne przemieszczenie poza pozycję spoczynkową podczas operacji. Zarówno operacje zamykania, jak i otwierania wykazują charakterystyki przesunięcia, które należy oceniać niezależnie.

Niezbędny sprzęt testujący i konfiguracja

Analizatory wyłączników

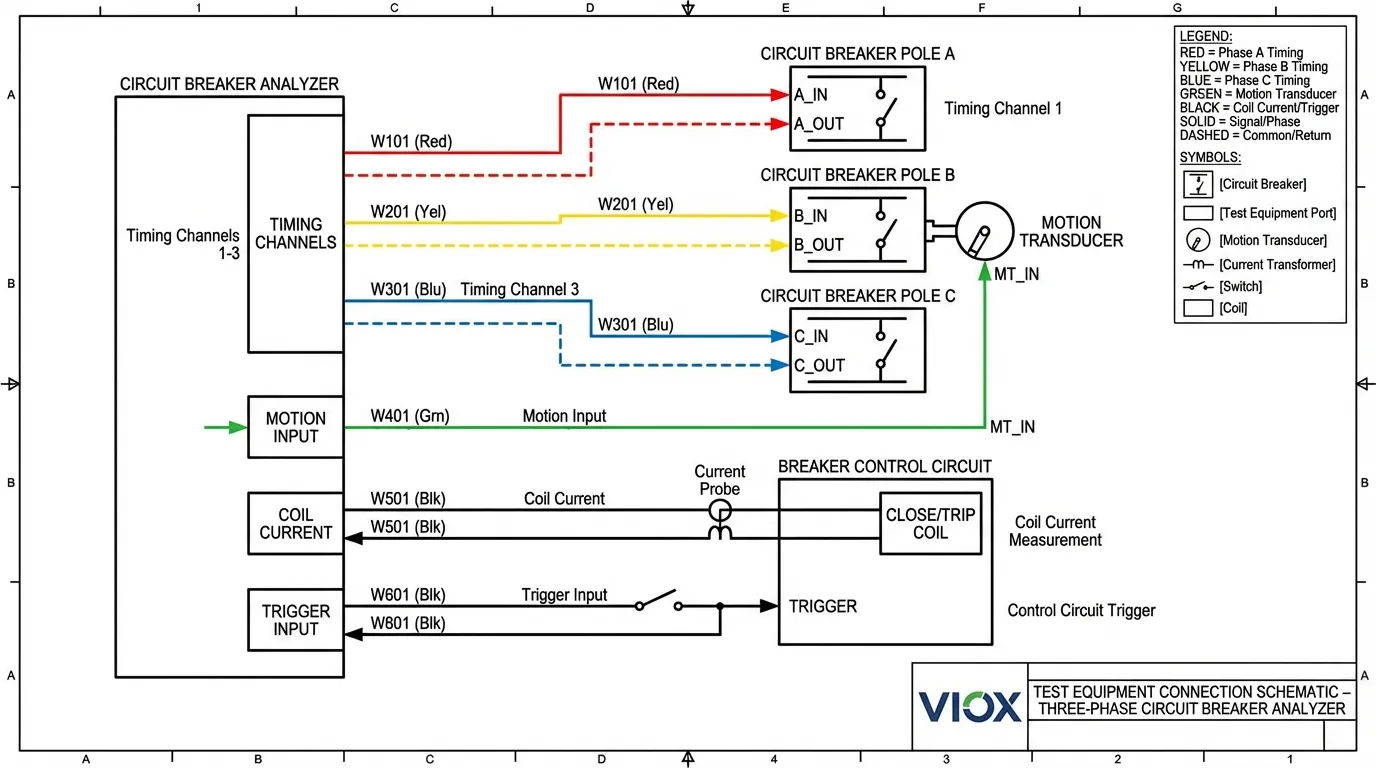

Nowoczesne testowanie wyłączników wymaga zaawansowanych analizatorów zdolnych do jednoczesnego pomiaru wielu parametrów. Profesjonalne instrumenty zapewniają:

- Kanały czasowe które rejestrują operacje styków głównych, czas rezystora przedwłączającego (jeśli występuje), sekwencje styków pomocniczych i synchronizację biegunów. Kanały te zazwyczaj oferują rozdzielczość mikrosekundową, aby dokładnie rejestrować szybkie operacje wyłącznika.

- Wejścia przetwornika ruchu które akceptują sygnały analogowe lub cyfrowe z czujników przemieszczenia. Uniwersalne kanały przetwornika obsługują różne typy czujników, umożliwiając elastyczność w układach montażowych i konfiguracjach pomiarowych.

- Monitorowanie prądu cewki które śledzi zachowanie cewki roboczej podczas operacji wyzwalania i zamykania. Analiza sygnatury prądowej ujawnia problemy elektryczne i mechaniczne w cewkach uruchamiających, zanim spowodują awarie operacyjne.

- Oprogramowanie do analizy danych które automatycznie oblicza parametry pochodne, porównuje wyniki ze specyfikacjami producenta, generuje raporty trendów i przechowuje dane historyczne dla programów konserwacji opartych na stanie.

Przetworniki ruchu i montaż

Dokładność pomiaru ruchu zależy całkowicie od właściwego doboru i instalacji przetwornika. Przetworniki liniowe są najczęściej stosowane, zapewniając wyjście napięciowe proporcjonalne do przemieszczenia. Przetworniki obrotowe mierzą ruch kątowy, który analizator przekształca w przemieszczenie liniowe za pomocą współczynników konwersji dostarczonych przez producenta.

Krytyczne aspekty montażu obejmują długość skoku przetwornika wystarczającą do zarejestrowania całkowitego ruchu plus przesunięcia, bezpieczny montaż, który zapobiega ruchowi przetwornika podczas pracy, wyrównanie, które zapewnia dokładność pomiaru podczas całego skoku, oraz odstępy bezpieczeństwa, które chronią sprzęt przed ruchomymi elementami wyłącznika.

Przetwornik musi być przymocowany do ruchomej części mechanizmu wyłącznika, która dokładnie reprezentuje ruch styku głównego. Typowe punkty mocowania obejmują pręt roboczy, połączenie mechanizmu lub zespół przerywacza, w zależności od konstrukcji i dostępności wyłącznika.

Procedura testowania krok po kroku

Przygotowanie przed testem i bezpieczeństwo

Przed rozpoczęciem testowania właściwości mechanicznych upewnij się, że wyłącznik jest prawidłowo odizolowany od wszystkich źródeł zasilania. Sprawdź, czy systemy magazynowania energii (sprężyny, akumulatory hydrauliczne, systemy pneumatyczne) są bezpiecznie rozładowane lub kontrolowane. Upewnij się, że cały personel znajduje się z dala od ruchomych części i że obowiązują odpowiednie procedury blokowania/oznakowania.

Zapoznaj się z dokumentacją producenta, aby zidentyfikować zalecane procedury testowe, dopuszczalne zakresy parametrów i szczególne środki ostrożności dla testowanego modelu wyłącznika. Zbierz dane bazowe z poprzednich testów lub zapisów uruchomieniowych, aby umożliwić znaczące porównanie i analizę trendów.

Podłączenie i konfiguracja sprzętu

Podłącz kanały czasowe analizatora wyłącznika do odpowiednich punktów testowych na wyłączniku. W przypadku wyłączników trójfazowych zazwyczaj obejmuje to połączenia ze wszystkimi trzema biegunami w celu pomiaru synchronizacji i wydajności poszczególnych biegunów. Podłącz przewody monitorowania styków pomocniczych, jeśli wymagany jest czas pomocniczy.

Zainstaluj przetwornik ruchu zgodnie z instrukcjami producenta, zapewniając prawidłowe wyrównanie i bezpieczny montaż. Podłącz wyjście przetwornika do kanału wejściowego ruchu analizatora. Skonfiguruj analizator z odpowiednimi danymi kalibracyjnymi przetwornika, w tym długością skoku, współczynnikami konwersji i jednostkami miary.

Skonfiguruj analizator do wyzwalania na odpowiednim sygnale sterującym – albo własnym obwodzie sterującym wyłącznika, albo zewnętrznym wyzwalaczu z urządzenia testującego. Skonfiguruj parametry pomiarowe, w tym częstotliwość próbkowania, czas trwania nagrywania i punkty obliczeniowe do określania prędkości.

Wykonywanie sekwencji testowej

Zainicjuj operację zamykania i pozwól analizatorowi zarejestrować pełny profil ruchu. Przejrzyj wynikową krzywą ruchu pod kątem prawidłowego kształtu, braku anomalii i rozsądnych wartości parametrów. Powtórz operację zamykania co najmniej trzy razy, aby zweryfikować spójność i zidentyfikować wszelkie sporadyczne problemy.

Po zakończeniu operacji zamykania wykonaj testy operacji otwierania, postępując zgodnie z tą samą procedurą. Zarejestruj wiele operacji, aby ustalić wiarygodne dane bazowe i zweryfikować powtarzalność. W celu kompleksowej oceny przetestuj wyłącznik w warunkach normalnego i minimalnego napięcia roboczego, aby ocenić wydajność w całym zakresie roboczym.

Systematycznie rejestruj wszystkie dane testowe, w tym warunki środowiskowe (temperatura, wilgotność), stan wyłącznika (liczba operacji, historia konserwacji) i wszelkie zaobserwowane anomalie podczas testowania. Ta dokumentacja okazuje się niezbędna do analizy trendów i przyszłego rozwiązywania problemów.

Analiza i interpretacja danych

Przeanalizuj krzywe ruchu, aby wyodrębnić kluczowe parametry. Zmierz długość skoku od spoczynkowej pozycji otwartej do spoczynkowej pozycji zamkniętej. Zidentyfikuj przesunięcie jako maksymalne przemieszczenie poza pozycję spoczynkową. Oblicz odbicie jako odległość od minimalnego przemieszczenia z powrotem do końcowego spoczynku.

Określ prędkość styku, identyfikując granice strefy łuku elektrycznego (zazwyczaj określone przez producenta) i obliczając prędkość między tymi punktami. Porównaj wszystkie zmierzone wartości ze specyfikacjami producenta i poprzednimi wynikami testów. Odchylenia przekraczające 10-15% od wartości bazowych uzasadniają dochodzenie i potencjalne działania naprawcze.

Interpretacja wyników testów: co ujawniają liczby

Normalne zakresy robocze

Dopuszczalne wartości właściwości mechanicznych różnią się znacznie w zależności od typu wyłącznika, klasy napięcia i konstrukcji producenta. Jednak ogólne wytyczne stanowią użyteczne punkty odniesienia do oceny.

- Prędkość styku zwykle waha się od 0,5 m/s dla wyłączników kompaktowych niskiego napięcia do 10 m/s dla wyłączników wysokiego napięcia. Konkretny dopuszczalny zakres zależy od medium przerywającego (powietrze, próżnia, SF6) i wymagań dotyczących gaszenia łuku. Prędkości w granicach ±20% specyfikacji producenta generalnie wskazują na zadowalającą wydajność.

- Odbicie i przekroczenie powinny pozostać poniżej 5% całkowitej długości skoku dla większości konstrukcji wyłączników. Wartości zbliżające się lub przekraczające ten próg sugerują degradację systemu tłumienia, wymagającą zbadania i potencjalnej interwencji konserwacyjnej.

- Długość skoku powinna odpowiadać specyfikacjom producenta w granicach ±5%. Znaczące odchylenia wskazują na zużycie mechaniczne, problemy z regulacją lub problemy z połączeniami, które wymagają korekty.

Oznaki ostrzegawcze i wskaźniki awarii

Niektóre wyniki testów stanowią wyraźne ostrzeżenie o zbliżających się problemach. Zmniejszenie prędkości zamykania styków o 20% lub więcej w stosunku do wartości bazowych wskazuje na zwiększone tarcie mechaniczne, degradację smarowania lub zacinanie się mechanizmu napędowego. Stan ten będzie się pogarszał z czasem i ostatecznie doprowadzi do braku możliwości działania.

Odbicie przekraczające 10% długości skoku sygnalizuje poważną awarię systemu tłumienia. Stan ten przyspiesza zużycie styków i może prowadzić do spawania styków, zmniejszenia zdolności wyłączania i uszkodzeń mechanicznych mechanizmu napędowego. Wymagane jest natychmiastowe działanie naprawcze.

Rosnące tendencje przekroczenia wskazują na degradację systemu pochłaniania energii lub zużycie ogranicznika mechanicznego. Chociaż nie jest to natychmiast krytyczne, stan ten należy uważnie monitorować i rozwiązać podczas następnego planowanego przestoju konserwacyjnego.

Asymetria między biegunami w wyłącznikach trójfazowych ujawnia problemy z synchronizacją, które mogą wpływać na koordynację zabezpieczeń i niezawodność systemu. Różnice w czasach między biegunami przekraczające limity normy IEC 60947-2 (3,33 ms przy 50 Hz, 2,78 ms przy 60 Hz dla otwierania) wymagają regulacji lub naprawy mechanizmu.

Porównanie metod i standardów testowania

| Metoda testowania | Zdolność pomiarowa | Obowiązujące normy | Typowe zastosowania | Złożoność sprzętu | Zakres kosztów |

|---|---|---|---|---|---|

| Tylko pomiar czasu zamykania/otwierania styków | Czasy działania, synchronizacja biegunów | IEC 60947-2, IEEE C37.09 | Podstawowa weryfikacja konserwacji | Niski | $2,000-$5,000 |

| Pomiar czasu + analiza ruchu | Wszystkie parametry mechaniczne, kompletna diagnostyka | IEC 60947-2, IEEE C37.09, standardy NETA | Kompleksowa ocena stanu | Średni | $8,000-$15,000 |

| Rezystancja dynamiczna + ruch | Analiza zużycia styków, stan styków łukowych | IEC 62271-100, specyfikacje producenta | Zaawansowana diagnostyka, ocena żywotności | Wysoki | $15,000-$30,000 |

| Analiza wibracyjna | Nieinwazyjna ocena mechanizmu | Specyficzne dla producenta | Monitorowanie podczas pracy, testowanie pierwszego wyłączenia | Średni | $10,000-$20,000 |

| Analiza prądu cewki | Interakcja elektryczna/mechaniczna, dostarczanie energii | IEC 60947-2, IEEE C37.09 | Diagnostyka obwodu sterowania | Niska-Średnia | $5,000-$12,000 |

Specyfikacje właściwości mechanicznych według typu wyłącznika

| Typ wyłącznika | Typowa długość skoku | Dopuszczalny zakres prędkości | Limit odbicia | Limit przekroczenia | Częstotliwość testowania |

|---|---|---|---|---|---|

| Wyłącznik instalacyjny (MCB) | 3-8 mm | 0,5-2 m/s | <5% skoku | <5% skoku | Zazwyczaj nie testowane (jednostki zamknięte) |

| Wyłącznik kompaktowy (MCCB) | 8-15 mm | 1-3 m/s | <5% skoku | <5% skoku | Co 5 lat lub po zadziałaniu zwarciowym |

| Wyłącznik kompaktowy niskiego napięcia | 15-50 mm | 2-5 m/s | <5% skoku | <5% skoku | Co 2-3 lata lub po zadziałaniu zwarciowym |

| Wyłącznik próżniowy średniego napięcia | 10-20 mm | 0,8-1,5 m/s | <3% skoku | <3% skoku | Rocznie lub po zadziałaniu zwarciowym |

| Wyłącznik SF6 wysokiego napięcia | 100-300 mm | 3-10 m/s | <5% skoku | <5% skoku | Rocznie lub po zadziałaniu zwarciowym |

Zaawansowane techniki diagnostyczne

Pomiar rezystancji dynamicznej

Pomiar rezystancji dynamicznej (DRM) stanowi zaawansowaną technikę diagnostyczną, która łączy analizę ruchu z testowaniem rezystancji przy wysokim prądzie. Poprzez wstrzykiwanie prądu testowego przez styki wyłącznika przy jednoczesnym pomiarze spadku napięcia i ruchu styków, DRM ujawnia stan styków i zużycie, które nie mogą być wykryte za pomocą samej analizy ruchu.

Technika ta identyfikuje zużycie styków łukowych poprzez analizę profilu rezystancji podczas rozwierania styków. Podczas otwierania styków krzywa rezystancji pokazuje wyraźne przejścia, gdy styki główne się rozwierają (rezystancja wzrasta), styki łukowe przewodzą prąd (stosunkowo stabilna rezystancja), a na końcu styki łukowe się rozwierają (rezystancja gwałtownie wzrasta). Długość załączenia styków łukowych można obliczyć z krzywych ruchu i rezystancji, co zapewnia bezpośredni pomiar zużycia styków.

Testowanie DRM wymaga specjalistycznego sprzętu zdolnego do wstrzykiwania prądu stałego o natężeniu 100-600 amperów przy jednoczesnym rejestrowaniu spadku napięcia z rozdzielczością mikro omów i śledzeniu ruchu styków. Test musi być przeprowadzony z zachowaniem odpowiednich środków ostrożności, ponieważ wiąże się z wstrzykiwaniem wysokiego prądu do izolowanych styków wyłącznika.

Analiza wibracyjna do nieinwazyjnej oceny

Analiza wibracyjna oferuje nieinwazyjną alternatywę dla tradycyjnego pomiaru ruchu, szczególnie cenną w przypadku testowania podczas pracy i oceny pierwszego wyłączenia. Akcelerometr przymocowany do obudowy wyłącznika rejestruje sygnatury wibracji podczas pracy, które są analizowane w celu oceny stanu mechanicznego bez konieczności mocowania przetwornika do ruchomych części.

Sygnatura wibracji zawiera informacje o działaniu mechanizmu, uderzeniu styków, skuteczności tłumienia i anomaliach mechanicznych. Porównując bieżące wzorce wibracji z sygnaturami bazowymi, technicy mogą wykryć zmiany wskazujące na zużycie, niewspółosiowość lub rozwijające się problemy. Analiza wibracyjna okazuje się szczególnie skuteczna w wykrywaniu problemów z pierwszym wyłączeniem spowodowanych korozją lub degradacją smarowania po długich okresach bezczynności.

Chociaż analiza wibracyjna dostarcza cennych informacji diagnostycznych, należy ją traktować jako uzupełnienie, a nie zamiennik bezpośredniego pomiaru ruchu. Technika ta doskonale sprawdza się w wykrywaniu zmian i anomalii, ale zapewnia mniej precyzyjne określenie ilościowe konkretnych parametrów mechanicznych w porównaniu z analizą ruchu opartą na przetwornikach.

Ustanowienie programu konserwacji opartego na stanie

Skuteczne programy konserwacji wyłączników wykorzystują testowanie właściwości mechanicznych, aby przejść od strategii opartych na czasie do strategii opartych na stanie technicznym. Takie podejście optymalizuje zasoby konserwacyjne, jednocześnie poprawiając niezawodność dzięki ukierunkowanym interwencjom opartym na rzeczywistym stanie technicznym sprzętu.

Podstawą konserwacji opartej na stanie technicznym jest ustalenie danych bazowych podczas uruchomienia lub wstępnych testów. Te pomiary referencyjne stanowią standard porównawczy dla wszystkich przyszłych testów. Dane bazowe powinny obejmować wiele operacji w różnych warunkach, aby uchwycić normalne wahania wydajności.

Okresowe interwały testowania zależą od typu wyłącznika, krytyczności zastosowania i środowiska pracy. Krytyczne wyłączniki w trudnych warunkach mogą wymagać corocznego testowania, podczas gdy mniej krytyczne urządzenia w kontrolowanych środowiskach mogą być testowane co 3-5 lat. Zadziałanie w wyniku zwarcia powinno zawsze wywoływać testowanie w celu zweryfikowania dalszej prawidłowej pracy i wykrycia wszelkich uszkodzeń wymagających naprawy.

Analiza trendów ujawnia stopniową degradację, zanim osiągnie ona krytyczny poziom. Wykresy kluczowych parametrów w czasie identyfikują rozwijające się problemy i umożliwiają proaktywne planowanie konserwacji. Parametry wykazujące stałe trendy degradacji uzasadniają zwiększenie częstotliwości monitorowania i planowania konserwacji, nawet jeśli bieżące wartości pozostają w dopuszczalnych granicach.

Typowe problemy ujawniane przez testy mechaniczne

Awarie układu tłumienia

Degradacja układu tłumienia jest jednym z najczęstszych problemów ujawnianych przez testowanie właściwości mechanicznych. Tłumiki hydrauliczne tracą płyn z powodu nieszczelności uszczelnień, w tłumikach pneumatycznych pojawiają się problemy z zaworami, a mechaniczne tłumiki cierne zużywają się z czasem. Awarie te objawiają się zwiększonym odbiciem i przekroczeniem, a także zmianami w profilach prędkości zestyku.

Wczesne wykrycie poprzez testowanie umożliwia zaplanowaną interwencję konserwacyjną, zanim problem spowoduje awarię operacyjną lub uszkodzenie zestyku. Naprawa układu tłumienia zazwyczaj obejmuje wymianę płynu, odnowienie uszczelnień lub regulację elementów tłumiących – stosunkowo proste czynności konserwacyjne, gdy są wykonywane proaktywnie.

Degradacja smarowania

Niewystarczające lub zdegradowane smarowanie zwiększa tarcie mechaniczne w całym mechanizmie roboczym. Stan ten objawia się zmniejszoną prędkością zestyku, wydłużonym czasem działania i nieregularnymi profilami ruchu. Testowanie pierwszego wyzwolenia po dłuższych okresach bezczynności okazuje się szczególnie skuteczne w wykrywaniu problemów ze smarowaniem, zanim spowodują one awarię podczas krytycznych operacji wyłączania zwarć.

Konserwacja smarowania powinna być zgodna z zaleceniami producenta dotyczącymi rodzaju smaru, punktów aplikacji i interwałów serwisowych. Nadmierne smarowanie może być równie problematyczne, jak niedostateczne smarowanie, potencjalnie przyciągając zanieczyszczenia lub zakłócając prawidłowe działanie mechanizmu.

Zużycie mechaniczne i niewspółosiowość

Długotrwała praca powoduje zużycie w punktach obrotu, połączeniach cięgnowych i powierzchniach łożyskowych w całym mechanizmie wyłącznika. Zużycie to objawia się zwiększonym luzem w mechanizmie, zmianami długości skoku i problemami z synchronizacją międzyfazową w wyłącznikach trójfazowych.

Analiza ruchu ujawnia te problemy poprzez zmiany kształtu krzywej przesuwu, zwiększoną zmienność między operacjami i odchylenia od pomiarów bazowych. Rozwiązanie problemów ze zużyciem mechanicznym może wymagać regulacji, wymiany komponentów lub całkowitego remontu mechanizmu, w zależności od stopnia zaawansowania i konstrukcji wyłącznika.

Integracja z innymi testami diagnostycznymi

Testowanie właściwości mechanicznych zapewnia maksymalną wartość, gdy jest zintegrowane z innymi technikami diagnostycznymi wyłączników. Testowanie rezystancji zestyku weryfikuje jakość połączenia elektrycznego i wykrywa erozję lub zanieczyszczenie zestyku. Testowanie rezystancji izolacji ocenia integralność dielektryczną elementów izolacyjnych. Analiza prądu cewki ocenia wydajność obwodu sterowania i dostarczanie energii do mechanizmu roboczego.

Połączenie tych testów zapewnia kompleksową ocenę stanu wyłącznika. Na przykład, zwiększona rezystancja zestyku w połączeniu ze zmniejszoną długością skoku sugeruje zużycie zestyku wymagające konserwacji. Normalna rezystancja zestyku ze zmniejszoną prędkością wskazuje na problemy z tarciem mechanicznym, a nie na problemy z zestykiem. Takie zintegrowane podejście diagnostyczne umożliwia dokładną identyfikację problemów i ukierunkowane działania naprawcze.

Powiązane tematy

- Dla czytelników poszukujących głębszego zrozumienia podstaw wyłączników, nasz przewodnik na temat typów wyłączników zapewnia kompleksowe omówienie różnych konstrukcji wyłączników i ich zastosowań.

- Zrozumienie parametrów wyłączników pomaga interpretować wyniki testów w kontekście specyfikacji wyłącznika i wymagań dotyczących ochrony.

- Związek między wydajnością mechaniczną i elektryczną jest omówiony w naszym artykule na temat zrozumienia charakterystyk wyzwalania, który wyjaśnia, jak mechaniczne cechy robocze wpływają na koordynację ochrony.

- Dla zastosowań przemysłowych nasz przewodnik na temat jak wybrać MCCB do panelu omawia kryteria wyboru, w tym wymagania dotyczące wydajności mechanicznej.

- Specjaliści ds. konserwacji znajdą cenne informacje w naszym artykule na temat jak naprawdę testować MCCB, który wyjaśnia, dlaczego testowanie mechaniczne zapewnia bardziej wiarygodną ocenę niż prosta obsługa przycisku testowego.

- Zrozumienie co powoduje awarie wyłączników pomaga kontekstualizować znaczenie proaktywnego testowania mechanicznego w zapobieganiu nieoczekiwanym awariom.

Pytania i odpowiedzi

Jak często należy testować właściwości mechaniczne wyłączników automatycznych?

Częstotliwość testowania zależy od typu wyłącznika, krytyczności zastosowania i środowiska pracy. Wyłączniki o znaczeniu krytycznym, zabezpieczające urządzenia o podstawowym znaczeniu, powinny być testowane corocznie, natomiast urządzenia o mniejszym znaczeniu krytycznym mogą być testowane co 3-5 lat. Zawsze należy przeprowadzać testy po operacjach wyłączenia zwarciowego lub gdy kontrola wzrokowa ujawni potencjalne problemy. Ustalenie wartości bazowej podczas uruchomienia umożliwia skuteczną analizę trendów podczas kolejnych okresowych testów.

Czy testy mechaniczne mogą uszkodzić wyłącznik automatyczny?

Prawidłowo wykonane testy mechaniczne, z użyciem odpowiedniego sprzętu i procedur, nie uszkadzają wyłączników automatycznych. Test polega po prostu na uruchamianiu wyłącznika w normalnych cyklach otwierania i zamykania, przy jednoczesnym pomiarze parametrów wydajności. Jednak nieprawidłowy montaż przetwornika, nadmierna liczba powtórzeń testu lub testowanie z nieprawidłowym napięciem roboczym mogą potencjalnie powodować problemy. Zawsze należy postępować zgodnie z zaleceniami producenta i korzystać z wykwalifikowanego personelu do przeprowadzania testów.

Jaka jest różnica między testowaniem czasowym a analizą ruchu?

Testowanie czasów zwarcia mierzy jedynie przedziały czasowe operacji styków – kiedy styki się zamykają, otwierają oraz synchronizację między biegunami. Analiza ruchu rozszerza to, mierząc rzeczywisty ruch fizyczny styków w całym cyklu pracy, ujawniając długość skoku, prędkość, przetężenie i odbicie. Analiza ruchu dostarcza znacznie bardziej kompleksowych informacji diagnostycznych o stanie mechanicznym niż samo pomiar czasu.

Dlaczego niektórzy producenci nie zalecają testów mechanicznych?

Niektórzy producenci, szczególnie w przypadku zamkniętych urządzeń niskonapięciowych, takich jak wyłączniki nadprądowe, nie zalecają testowania w terenie, ponieważ urządzenia te są projektowane jako jednostki nienadające się do naprawy. Testowanie wymagałoby demontażu, który narusza szczelną konstrukcję. Jednak większość przemysłowych i energoelektronicznych wyłączników instalacyjnych jest przeznaczona do okresowych testów i konserwacji, a producenci udostępniają szczegółowe procedury testowe i kryteria akceptacji.

Jak ustalić wartości bazowe, jeśli nie istnieją dane z uruchomienia?

W przypadku braku danych bazowych, jeśli to możliwe, przetestuj kilka podobnych wyłączników tego samego modelu, aby ustalić typowe charakterystyki działania. Porównaj wyniki ze specyfikacjami producenta, jeśli są dostępne. Alternatywnie, ustal bieżące pomiary jako punkt odniesienia i monitoruj zmiany podczas przyszłych testów. Nawet bez danych historycznych, testy mechaniczne ujawniają poważne nieprawidłowości i umożliwiają analizę trendów w przyszłości.

Jakie kwalifikacje są wymagane do przeprowadzania mechanicznych testów wyłączników automatycznych?

Testy mechaniczne powinny być przeprowadzane przez wykwalifikowanych techników elektryków lub inżynierów z przeszkoleniem w zakresie obsługi wyłączników, bezpieczeństwa elektrycznego i obsługi urządzeń testowych. Wiele organizacji wymaga certyfikacji NETA lub równoważnych kwalifikacji dla personelu przeprowadzającego testy wyłączników. Odpowiednie przeszkolenie w zakresie obsługi sprzętu, procedur bezpieczeństwa i interpretacji wyników jest niezbędne dla skutecznego testowania i bezpieczeństwa personelu.

VIOX Electric produkuje wysokiej jakości wyłączniki i urządzenia zabezpieczające instalacje elektryczne, zaprojektowane z myślą o niezawodnym działaniu i łatwej konserwacji. Nasze produkty zawierają funkcje ułatwiające testowanie właściwości mechanicznych i ocenę stanu technicznego, wspierając skuteczne programy konserwacji zapobiegawczej. Skontaktuj się z naszym zespołem technicznym, aby uzyskać pomoc w doborze wyłączników, procedurach testowania lub planowaniu konserwacji dla konkretnych wymagań aplikacji.