Cosa Devi Sapere sui Pannelli di Controllo Elettrici

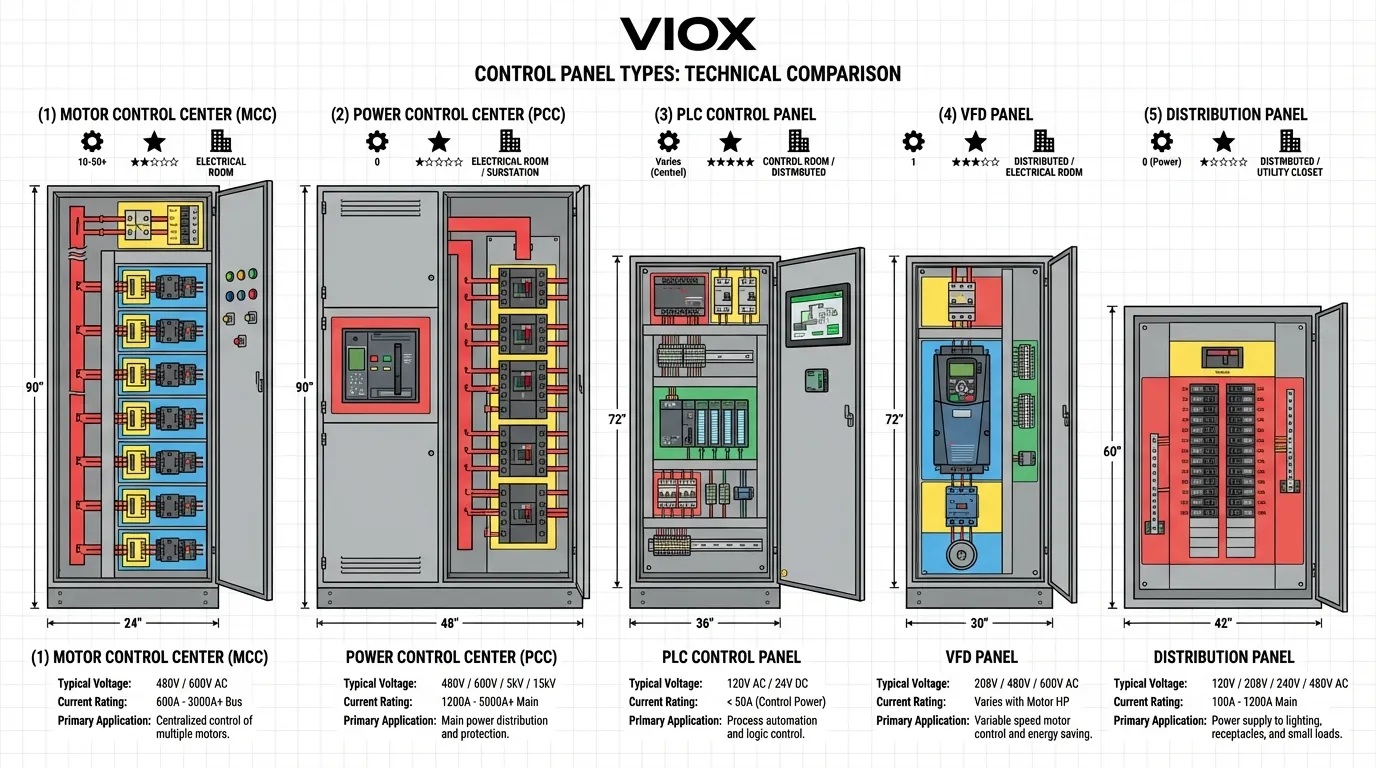

I pannelli di controllo elettrici sono il sistema nervoso centrale delle operazioni industriali, che ospitano i componenti critici che distribuiscono l'energia, proteggono le apparecchiature e automatizzano i processi. Dai Centri di Controllo Motori (MCC) che gestiscono dozzine di motori ai sofisticati quadri PLC che orchestrano complesse sequenze di automazione, la selezione del giusto tipo di pannello influisce direttamente sull'efficienza operativa, sulla conformità alla sicurezza e sui costi di manutenzione a lungo termine. Questa guida esamina sette tipi essenziali di pannelli di controllo—MCC, PCC, PLC, VFD, pannelli di distribuzione, pannelli di controllo personalizzati e sistemi integrati intelligenti—con specifiche tecniche, criteri di applicazione e framework di selezione basati sugli standard IEC 60947, UL 508A e NEC Articolo 409.

Punti di forza

- Centri di controllo motore (MCC) centralizzare il controllo di più motori attraverso design modulari a cassetti, ideale per strutture con più di 10 motori che richiedono un funzionamento coordinato

- Centri di Controllo Potenza (PCC) gestiscono la distribuzione di corrente elevata (800A-6300A) e fungono da interfaccia di alimentazione primaria tra l'alimentazione di rete e i carichi della struttura

- Pannelli di controllo PLC ospitano controllori logici programmabili e moduli I/O per l'automazione dei processi, richiedendo un'attenta considerazione delle classificazioni ambientali e dei protocolli di comunicazione

- Pannelli VFD forniscono un controllo della velocità del motore ad alta efficienza energetica con potenziali risparmi energetici del 20-50% in applicazioni a coppia variabile

- Criteri di selezione devono bilanciare le specifiche elettriche (tensione, corrente, SCCR), i fattori ambientali (classificazioni IP, temperatura), i requisiti di automazione e la conformità agli standard UL 508A o IEC 61439

- Pannelli di controllo intelligenti integrano la connettività IoT e le capacità di manutenzione predittiva, rappresentando l'evoluzione verso gli ambienti di produzione dell'Industria 4.0

Comprensione dei Fondamenti dei Pannelli di Controllo Elettrici

Un pannello di controllo elettrico è un assemblaggio ingegnerizzato che ospita componenti elettrici—interruttori, contattori, relè, PLC e dispositivi di monitoraggio—all'interno di un involucro protettivo. Questi pannelli svolgono tre funzioni principali: distribuzione dell'energia ai carichi collegati, protezione delle apparecchiature attraverso il rilevamento di sovracorrente e guasti e controllo del processo attraverso la logica di commutazione manuale o automatizzata.

Le moderne strutture industriali in genere implementano più tipi di pannelli in un'architettura gerarchica. Un Centro di Controllo Potenza riceve l'alimentazione di rete e la distribuisce ai Centri di Controllo Motori a valle, che a loro volta alimentano singole macchine o aree di processo. I pannelli PLC si interfacciano con questi sistemi di alimentazione per fornire funzionalità di controllo di supervisione e acquisizione dati (SCADA). citazione

La distinzione tra i tipi di pannelli spesso si confonde nella pratica. Un singolo involucro potrebbe combinare la funzionalità MCC con VFD integrati e controllo PLC, creando un sistema ibrido ottimizzato per applicazioni specifiche. Comprendere le caratteristiche principali di ciascun tipo di pannello consente agli ingegneri di specificare sistemi che bilanciano funzionalità, costi e futura espandibilità.

Centri di Controllo Motori (MCC): Gestione Centralizzata dei Motori

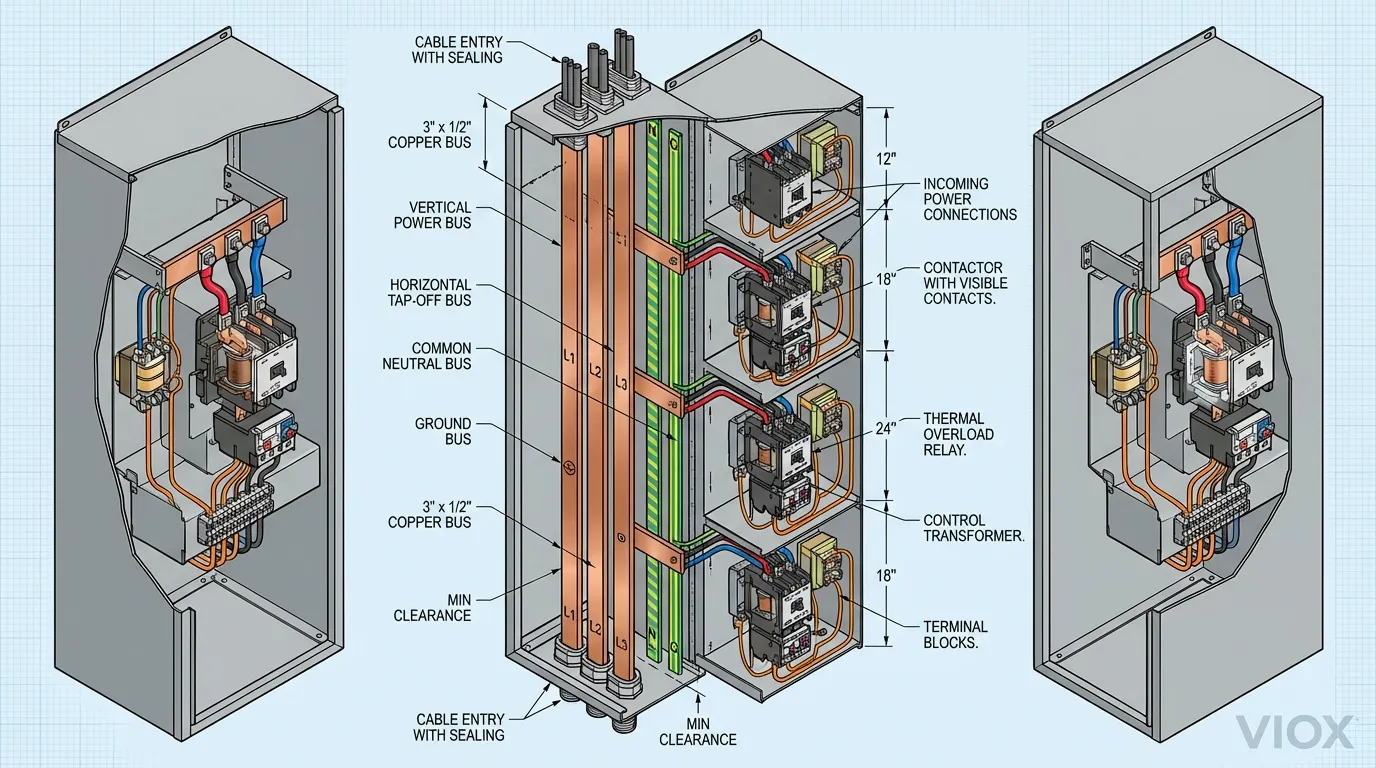

I Centri di Controllo Motori rappresentano la soluzione più comune per le strutture che gestiscono più motori elettrici. Un MCC è costituito da un assemblaggio verticale con un bus di alimentazione orizzontale comune che alimenta singole unità di controllo motore alloggiate in “cassetti” rimovibili o scomparti fissi. Questa architettura modulare consente il controllo, la protezione e l'isolamento indipendenti di ciascun circuito motore mantenendo la distribuzione centralizzata dell'energia.

Architettura e Componenti MCC

La tipica struttura MCC include un bus di alimentazione verticale con una corrente nominale da 600 A a 6000 A, con bus di derivazione orizzontali che alimentano i singoli avviatori motore. Ogni unità di controllo motore contiene un gruppo di avviamento combinato: un contattore per la commutazione, relè di sovraccarico termico per la protezione del motore, mezzi di disconnessione per l'isolamento e circuiti di controllo per il funzionamento locale o remoto. I moderni MCC integrano comunemente azionamenti a frequenza variabile, avviatori progressivi e relè di protezione motore a stato solido all'interno della stessa struttura a cassetti.

I design MCC seguono gli standard IEC 61439 o UL 845 a seconda dei requisiti regionali. La scelta tra design a cassetti fissi e estraibili influisce sull'accessibilità alla manutenzione e sui costi di sostituzione. I design estraibili consentono la sostituzione a caldo delle unità di controllo motore senza diseccitare i circuiti adiacenti, ma comportano un premio di prezzo del 30-40% rispetto alle installazioni fisse.

Criteri di Applicazione MCC

Gli MCC eccellono in applicazioni che richiedono il controllo centralizzato di 10 o più motori, in particolare quando i motori funzionano in modo indipendente anziché come sequenze di macchine coordinate. Le installazioni tipiche includono impianti di trattamento delle acque con più motori per pompe, sistemi HVAC che servono grandi edifici commerciali, sistemi di movimentazione materiali con azionamenti a nastro trasportatore distribuiti e impianti di produzione con numerose macchine di processo.

La decisione di specificare un MCC rispetto a singoli pannelli di controllo motore dipende da diversi fattori. Gli MCC offrono una maggiore efficienza dello spazio: una singola sezione alta 90 pollici può ospitare 6-12 avviatori motore rispetto a equivalenti pannelli individuali montati a parete. L'installazione centralizzata semplifica la distribuzione dell'energia e riduce i costi di manodopera per l'installazione del 40-60% rispetto ai pannelli distribuiti. Tuttavia, gli MCC richiedono sale elettriche dedicate con spazi adeguati secondo NEC 110.26, il che li rende meno adatti per strutture con layout di apparecchiature distribuite.

Specifiche di Selezione MCC

| Specifica | Gamma tipica | Criteri di selezione |

|---|---|---|

| Corrente Nominale del Bus | 600A – 6000A | Dimensioni basate sulla somma delle FLA del motore più un margine di crescita del 25% |

| Valutazione Di Tensione | Tensione Nominale | 208V – 690V AC |

| Abbina la tensione di distribuzione della struttura | Corrente di Cortocircuito Nominale | Deve superare la corrente di guasto disponibile nel punto di installazione |

| 35kA – 100kA | Dimensione del Cassetto | NEMA Dimensione 1-5 |

| Determinata dall'avviatore motore più grande richiesto | Tipo di Involucro | NEMA 1, 3R, 12 |

| Tensione di controllo | Basato sulle condizioni ambientali | Tensione di Controllo |

120V AC, 24V DC. citazione

Standardizzare in tutta la struttura per l'efficienza della manutenzione

Quando si specificano gli MCC, gli ingegneri devono calcolare la Corrente di Cortocircuito Nominale (SCCR) utilizzando metodologie con classificazione in serie o con classificazione completa. L'SCCR rappresenta la corrente di guasto massima che l'MCC può interrompere in sicurezza senza guasti catastrofici. Sottostimare l'SCCR crea rischi per la sicurezza della vita e viola i requisiti dell'articolo 409 del NEC.

Centri di Controllo Potenza (PCC): Hub di Distribuzione ad Alta Corrente

I Centri di Controllo Potenza funzionano come l'interfaccia di distribuzione dell'energia primaria tra l'alimentazione di rete e i sistemi elettrici della struttura. Mentre gli MCC si concentrano sul controllo del motore, i PCC enfatizzano la distribuzione dell'energia, la misurazione e la protezione del circuito principale. Un tipico PCC riceve energia da un trasformatore di rete o da una fonte di generazione in loco e la distribuisce a più pannelli a valle: MCC, quadri di distribuzione e grandi carichi individuali.

Caratteristiche di Progettazione PCC. citazione

I PCC in genere presentano correnti nominali del bus da 800 A a 6300 A con interruttori automatici del circuito principale o interruttori di disconnessione con fusibili che forniscono protezione da sovracorrente. L'architettura interna include sezioni di misurazione con trasformatori di corrente e trasformatori di potenziale per il monitoraggio dell'energia, sezioni di distribuzione principale con interruttori ad alta capacità e sezioni di alimentazione che distribuiscono l'energia ai pannelli a valle.

I moderni PCC incorporano sempre più il monitoraggio della qualità dell'energia, il filtraggio armonico e le apparecchiature di correzione del fattore di potenza. Questi sistemi integrati affrontano i problemi di qualità dell'energia alla fonte piuttosto che richiedere apparecchiature di correzione distribuite in tutta la struttura. I PCC avanzati possono includere la funzionalità di commutazione automatica (ATS) per le strutture con generazione di backup, trasferendo senza problemi i carichi tra l'alimentazione di rete e le fonti di alimentazione del generatore.

| Funzione | PCC vs MCC: Distinzione Funzionale | Motor Control Center (MCC) |

|---|---|---|

| Funzione primaria | La distinzione principale tra PCC e MCC risiede nel loro scopo funzionale e nei componenti interni. I PCC distribuiscono energia all'ingrosso e forniscono protezione del circuito principale, ma in genere non includono singoli dispositivi di controllo del motore. Gli MCC ricevono energia dai PCC e forniscono avviamento e protezione dedicati del motore per più motori. Una struttura potrebbe avere uno o due PCC che alimentano da cinque a dieci MCC distribuiti in tutto l'impianto. | Controllo e protezione del motore |

| Corrente Nominale del Bus | 800A – 6300A | 600A – 6000A |

| Centro di Controllo Potenza (PCC) | Distribuzione e misurazione dell'energia | Componenti Principali |

| Interruttori principali, alimentatori, misurazione | Avviatori motore, contattori, sovraccarichi | Sezioni Tipiche |

| 2-6 sezioni verticali | 4-20 sezioni verticali | Carichi a Valle |

| Complessità del controllo | Minimo (solo commutazione) | Da moderato ad alto (logica di avvio/arresto) |

Quadri di controllo PLC: Il cervello dei sistemi automatizzati

I quadri di controllo a controllore logico programmabile (PLC) ospitano i computer industriali che eseguono la logica di automazione, elaborano gli ingressi dei sensori e comandano i dispositivi di uscita. A differenza degli MCC che forniscono la commutazione di potenza per i motori, i quadri PLC si concentrano sulla logica di controllo, l'elaborazione dei dati e la comunicazione con i dispositivi di campo e i sistemi di supervisione.

Architettura del quadro PLC

Un tipico quadro PLC contiene il modulo processore PLC, i moduli di ingresso/uscita (I/O) per l'interfacciamento con i dispositivi di campo, gli alimentatori che forniscono alimentazione di controllo a 24 V CC, i moduli di comunicazione per la rete e un'interfaccia uomo-macchina (HMI) per l'interazione con l'operatore. Il quadro include anche la protezione del circuito per il sistema PLC, tipicamente interruttori automatici miniaturizzati dimensionata a 2-10A, e dispositivi di protezione contro le sovratensioni per proteggere da sovratensioni transitorie.

I moderni quadri PLC incorporano sempre più architetture I/O distribuite utilizzando protocolli Ethernet industriali: EtherNet/IP, PROFINET o Modbus TCP. Questo approccio riduce la complessità del cablaggio del quadro localizzando i moduli I/O vicino ai dispositivi di campo piuttosto che centralizzare tutti gli I/O nel quadro di controllo principale. Il quadro PLC funge quindi principalmente da processore e hub di comunicazione piuttosto che da punto di terminazione del cablaggio.

Integrazione quadro PLC vs MCC

I quadri PLC e gli MCC svolgono funzioni complementari nell'automazione industriale. Il quadro PLC contiene l'intelligenza: esegue programmi ladder logic che determinano quando i motori devono avviarsi o arrestarsi in base alle condizioni di processo. L'MCC fornisce la capacità di commutazione di potenza: i contattori e gli avviatori motore che effettivamente alimentano i motori. I due sistemi si interconnettono tramite cablaggio di controllo, con il PLC che fornisce comandi di avvio/arresto agli avviatori motore MCC e riceve feedback di stato (in esecuzione, scattato, condizioni di guasto).

Molte installazioni moderne integrano la funzionalità PLC direttamente nelle strutture MCC, creando “MCC intelligenti” che combinano la distribuzione di potenza e la logica di controllo in un unico assemblaggio. Questa integrazione riduce i costi di installazione e migliora i tempi di risposta eliminando il cablaggio di controllo tra quadri separati. Tuttavia, aumenta anche la complessità e può complicare la risoluzione dei problemi quando si verificano contemporaneamente problemi elettrici e di controllo.

Standard di progettazione dei quadri PLC

I quadri PLC devono essere conformi agli standard UL 508A (Nord America) o IEC 61439-1 (internazionale) per i quadri di controllo industriali. Questi standard specificano i requisiti per il dimensionamento dei conduttori, la protezione da sovracorrente, la messa a terra e le classificazioni ambientali. Inoltre, i quadri PLC spesso devono soddisfare gli standard di sicurezza funzionale - IEC 61508 o ISO 13849 - quando controllano processi critici per la sicurezza.

La classificazione ambientale influisce in modo significativo sulla progettazione del quadro PLC. Gli involucri standard NEMA 1 o IP20 sono sufficienti per i locali elettrici con controllo climatico. Gli ambienti difficili richiedono involucri con grado di protezione NEMA 4X o IP66 con ingressi cavi sigillati, controllo climatico interno e materiali resistenti alla corrosione. I componenti PLC stessi in genere funzionano entro temperature ambiente di 0-55°C, richiedendo un raffreddamento attivo in ambienti caldi o involucri riscaldati in climi freddi.

Quadri di controllo a frequenza variabile (VFD): Controllo motore ad alta efficienza energetica

I quadri di controllo a frequenza variabile ospitano l'elettronica di potenza che controlla la velocità del motore CA variando la frequenza e la tensione fornite al motore. I VFD consentono un controllo preciso della velocità, un avviamento graduale per ridurre lo stress meccanico e un significativo risparmio energetico in applicazioni a coppia variabile come pompe e ventilatori.

Componenti e considerazioni del quadro VFD

Un quadro VFD contiene il VFD stesso (sezioni raddrizzatore, bus CC e inverter), la protezione del circuito di ingresso (interruttori o fusibili), contattori di uscita per l'isolamento del motore e filtraggio EMI/RFI per ridurre le interferenze elettromagnetiche. I VFD generano un calore considerevole - tipicamente il 3-5% della potenza nominale si dissipa come calore all'interno dell'azionamento - richiedendo un'attenta gestione termica attraverso ventilazione, dissipatori di calore o raffreddamento attivo.

Le installazioni VFD devono affrontare la distorsione armonica introdotta nel sistema elettrico. I VFD a sei impulsi (il tipo più comune) generano significative correnti armoniche di 5° e 7° ordine che possono causare surriscaldamento del trasformatore, sovraccarico del conduttore neutro e interferenze con apparecchiature elettroniche sensibili. Le soluzioni includono reattori di linea, bobine di induttanza del bus CC o filtri attivi di armoniche. Le strutture con più VFD devono condurre un'analisi armonica per garantire che la distorsione armonica totale rimanga inferiore al 5% secondo le raccomandazioni IEEE 519.

Vantaggi dell'applicazione del quadro VFD

I VFD offrono vantaggi interessanti nelle applicazioni appropriate. Le pompe e i ventilatori centrifughi mostrano una relazione cubica tra velocità e consumo di energia: ridurre la velocità del 20% riduce il consumo di energia di circa il 50%. Questa caratteristica consente un notevole risparmio energetico nelle applicazioni a flusso variabile. Inoltre, i VFD eliminano lo stress meccanico di avviamento, prolungando la durata del motore e delle apparecchiature azionate del 30-50% rispetto all'avviamento diretto.

Tuttavia, i VFD non sono universalmente vantaggiosi. Le applicazioni a velocità costante non ottengono alcun risparmio energetico dal controllo VFD. Il VFD stesso consuma il 2-3% della potenza nominale anche a piena velocità, creando una perdita di energia netta rispetto al collegamento diretto del motore. I VFD introducono anche correnti di cuscinetto del motore che possono causare guasti prematuri dei cuscinetti a meno che non vengano mitigate attraverso cuscinetti isolati, messa a terra dell'albero o reattori di uscita filtrati. citazione

| Tipo Di Applicazione | Vantaggio VFD | Potenziale di risparmio energetico |

|---|---|---|

| Coppia variabile (pompe, ventilatori) | Alta | Tipicamente 20-50% |

| Coppia costante (trasportatori, estrusori) | Moderato | Tipicamente 5-15% |

| Velocità costante (processi a velocità fissa) | Basso | 0-5% (può essere negativo) |

| Carichi ad alta inerzia (volani, frantoi) | Moderato | Tipicamente 10-25% |

Quadri di distribuzione: Distribuzione di potenza a livello di circuito

I quadri di distribuzione - chiamati anche quadri di derivazione o centri di carico - forniscono il livello finale di distribuzione di potenza, suddividendo la potenza di massa in singoli circuiti derivati che alimentano luci, prese e piccole apparecchiature. Mentre gli MCC e i PCC gestiscono la distribuzione di potenza elevata, i quadri di distribuzione si concentrano sulla protezione a livello di circuito e sulla distribuzione per carichi a bassa potenza.

Struttura del quadro di distribuzione

Un tipico quadro di distribuzione contiene un interruttore automatico principale (o morsetti principali per applicazioni passanti), una barra collettrice che distribuisce l'alimentazione alle posizioni dei derivati e interruttori automatici di derivazione che proteggono i singoli circuiti. Le potenze nominali dei quadri variano da 100 A a 600 A, con configurazioni trifase a 120/208 V o 277/480 V più comuni nelle applicazioni commerciali e industriali.

I moderni quadri di distribuzione incorporano sempre più dispositivi di protezione contro le sovratensioni per proteggere da sovratensioni transitorie dovute a fulmini o eventi di commutazione. Gli SPD di tipo 2 installati nei quadri di distribuzione forniscono una protezione secondaria per i carichi elettronici sensibili, integrando DOCUP di tipo 1 installati sulle apparecchiature di ingresso del servizio.

Applicazioni quadro di distribuzione vs MCC

I quadri di distribuzione e gli MCC servono profili di carico diversi. Gli MCC eccellono nel controllo del motore: avvio, arresto e protezione dei motori da sovraccarico e condizioni di guasto. I quadri di distribuzione si concentrano su illuminazione, prese, piccoli motori (inferiori a 2 HP) e apparecchiature elettroniche. Una struttura in genere ha molti più quadri di distribuzione rispetto agli MCC, con quadri di distribuzione situati in tutto l'edificio vicino ai carichi che servono.

La selezione tra un quadro di distribuzione e un MCC per i carichi del motore dipende dalle dimensioni del motore e dai requisiti di controllo. I motori inferiori a 2 HP in genere si collegano ai circuiti derivati del quadro di distribuzione con avviatori motore manuali. I motori da 2-10 HP potrebbero utilizzare entrambi gli approcci a seconda della complessità del controllo. I motori superiori a 10 HP quasi sempre giustificano l'installazione di MCC a causa dei maggiori requisiti di corrente e della necessità di un controllo coordinato con altre apparecchiature. citazione

Quadri di controllo personalizzati: Soluzioni specifiche per l'applicazione

I quadri di controllo personalizzati soddisfano requisiti unici che le configurazioni standard MCC, PLC o quadri di distribuzione non possono soddisfare in modo efficiente. Questi assemblaggi ingegnerizzati integrano la distribuzione di potenza, il controllo del motore, la logica PLC, le interfacce operatore e le apparecchiature specializzate in involucri appositamente costruiti ottimizzati per macchine o processi specifici.

Driver di progettazione del quadro personalizzato

Diversi fattori guidano le specifiche del quadro personalizzato. I costruttori di macchine spesso richiedono quadri di controllo integrati che combinano il controllo del motore, la logica PLC, i circuiti di sicurezza e l'interfaccia operatore in un involucro compatto montato direttamente sulla macchina. Le industrie di processo potrebbero aver bisogno di quadri antideflagranti conformi agli standard NFPA 496 o IEC 60079 per luoghi pericolosi. Le applicazioni di retrofit potrebbero richiedere quadri personalizzati che corrispondano alle interfacce e all'ingombro delle apparecchiature esistenti.

I quadri personalizzati offrono la massima flessibilità, ma richiedono un'attenta progettazione per garantire la conformità agli standard UL 508A o IEC 61439. Il progettista del quadro deve calcolare l'SCCR, verificare l'amperaggio del conduttore, coordinare la protezione da sovracorrente e documentare il progetto attraverso schemi elettrici completi. Molte giurisdizioni richiedono la certificazione di terze parti (UL, ETL, CSA) per i quadri di controllo personalizzati, aggiungendo costi e tempi di consegna rispetto ai prodotti standard MCC o quadri di distribuzione.

Economia del quadro personalizzato vs MCC standard

Il punto di pareggio economico tra quadri personalizzati e MCC standard si verifica intorno a 6-8 circuiti di controllo motore. Al di sotto di questa soglia, i quadri personalizzati spesso si dimostrano più convenienti grazie all'ingombro ridotto e all'eliminazione delle posizioni inutilizzate dei cassetti MCC. Al di sopra di questa soglia, la modularità MCC e i componenti standardizzati in genere offrono un valore migliore.

Tuttavia, l'economia da sola non dovrebbe guidare la decisione. I quadri personalizzati eccellono quando è fondamentale una stretta integrazione tra i componenti di controllo e di potenza, quando i vincoli di spazio proibiscono le dimensioni standard MCC o quando requisiti ambientali specializzati (lavaggio, atmosfere corrosive, temperature estreme) richiedono progetti di involucri personalizzati.

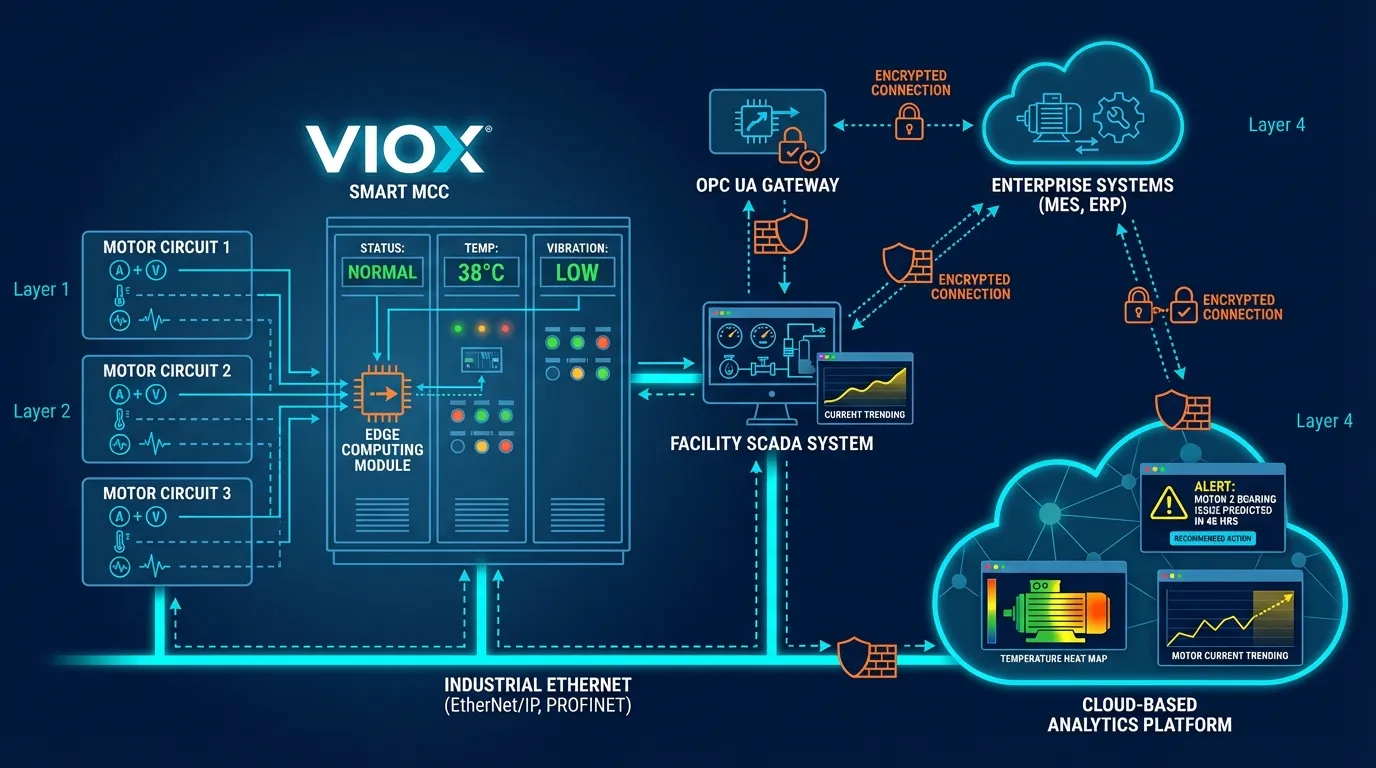

Quadri di controllo intelligenti: Integrazione Industry 4.0

I quadri di controllo intelligenti rappresentano l'evoluzione dei sistemi di controllo tradizionali verso la connettività Industry 4.0 e la manutenzione predittiva. Questi quadri avanzati integrano sensori IoT, edge computing e connettività cloud per fornire monitoraggio delle prestazioni in tempo reale, analisi predittiva dei guasti e diagnostica remota.

Capacità del quadro intelligente

I moderni MCC e quadri di controllo intelligenti incorporano il monitoraggio di corrente e tensione sui singoli circuiti motore, il monitoraggio termico dei componenti critici e l'analisi delle vibrazioni per le apparecchiature rotanti. Questi dati vengono inseriti in piattaforme di analisi che rilevano anomalie che indicano guasti imminenti - usura dei cuscinetti, degrado dell'isolamento o disallineamento meccanico - consentendo la manutenzione basata sulle condizioni piuttosto che i programmi di manutenzione preventiva basati sul tempo.

I protocolli di comunicazione costituiscono la spina dorsale della funzionalità del quadro intelligente. Gli standard Ethernet industriali (EtherNet/IP, PROFINET, Modbus TCP) forniscono una comunicazione deterministica ad alta velocità tra i componenti del quadro e i sistemi di supervisione. OPC UA (Open Platform Communications Unified Architecture) consente lo scambio di dati sicuro e standardizzato tra i sistemi di controllo e i sistemi IT aziendali, colmando la tradizionale divisione tra tecnologia operativa (OT) e tecnologia dell'informazione (IT).

Considerazioni sull'implementazione del quadro intelligente

L'implementazione di quadri di controllo intelligenti richiede un'attenta pianificazione della sicurezza informatica. I quadri connessi creano potenziali vettori di attacco per attori malintenzionati che cercano di interrompere le operazioni o rubare la proprietà intellettuale. Le strategie di difesa in profondità - segmentazione della rete, autenticazione, crittografia e rilevamento delle intrusioni - sono essenziali per proteggere i sistemi di controllo industriale dalle minacce informatiche.

Il volume di dati generato dai quadri intelligenti può sopraffare i sistemi di controllo tradizionali. Un singolo MCC intelligente che monitora 50 motori potrebbe generare 100.000 punti dati al minuto. L'edge computing - l'elaborazione dei dati localmente all'interno del quadro piuttosto che trasmettere tutto ai server centrali - riduce i requisiti di larghezza di banda della rete e consente una risposta in tempo reale alle condizioni critiche.

Quadro di riferimento per la selezione del quadro di controllo

La selezione del tipo di quadro di controllo appropriato richiede una valutazione sistematica dei requisiti elettrici, delle condizioni ambientali, della complessità del controllo e delle future esigenze di espansione. Il seguente quadro di riferimento guida questo processo decisionale.

Analisi delle Specifiche Elettriche

Iniziare documentando tutti i carichi elettrici che il quadro deve servire: potenza e tensione del motore, carichi di illuminazione e prese, requisiti di alimentazione del controllo e qualsiasi apparecchiatura specializzata. Calcolare il carico totale connesso, i fattori di domanda secondo NEC Article 220 e l'amperaggio del bus richiesto con margine di crescita 25%. Determinare la corrente di guasto disponibile nel punto di installazione per specificare le appropriate valutazioni SCCR. citazione

Valutazione ambientale

Valutare l'ambiente di installazione rispetto ai requisiti di classificazione NEMA o IP. I locali elettrici interni con controllo climatico richiedono in genere solo involucri NEMA 1 (IP20). Le installazioni esterne necessitano di NEMA 3R (IP24) minimo per la protezione dagli agenti atmosferici. Le aree di lavaggio, le atmosfere corrosive o gli ambienti polverosi possono richiedere involucri in acciaio inossidabile NEMA 4X (IP66) con ingressi cavi sigillati e controllo climatico interno. citazione

Valutazione della Complessità del Controllo

Valutare i requisiti di controllo lungo uno spettro che va dalla semplice commutazione manuale a sequenze automatizzate complesse. Il controllo manuale del motore con stazioni di avvio/arresto locali suggerisce quadri di controllo motore individuali o installazioni MCC di base. Sequenze coordinate multi-motore con interblocco e feedback di processo indicano i requisiti del quadro di controllo PLC. Le applicazioni critiche per la sicurezza che richiedono sistemi di controllo ridondanti e funzioni di sicurezza certificate richiedono quadri PLC di sicurezza specializzati conformi alle classificazioni IEC 61508 SIL.

Matrice di Selezione del Tipo di Quadro

| Profilo di Carico | Complessità del controllo | Recommended Panel Type | Considerazioni Chiave |

|---|---|---|---|

| 10+ motori, funzionamento indipendente | Da manuale a moderato | Motor Control Center (MCC) | Posizione centralizzata, locale elettrico dedicato richiesto |

| Distribuzione ad alta corrente (>800A) | Minimo | PCC vs MCC: Distinzione Funzionale | Posizione di ingresso servizio, coordinamento con l'utility |

| Automazione di processo, I/O multipli | Alta | Quadro di Controllo PLC | Architettura di rete, requisiti HMI |

| Motori a velocità variabile | Moderato | Quadro VFD | Mitigazione armonica, gestione termica |

| Illuminazione, prese, piccoli motori | Basso | Pannello di distribuzione | Posizioni distribuite, protezione da sovratensioni |

| Integrazione specifica per macchina | Variabile | Quadro di Controllo Personalizzato | Vincoli di spazio, requisiti specializzati |

| Manutenzione predittiva, monitoraggio remoto | Alta | Quadro di Controllo Intelligente | Cybersecurity, infrastruttura dati |

Standard e requisiti di conformità

La progettazione e l'installazione del quadro di controllo devono essere conformi a molteplici standard sovrapposti a seconda della giurisdizione, dell'applicazione e dei requisiti dell'utente finale. La comprensione di questi standard è essenziale per specificare sistemi conformi.

Standard nordamericani

UL 508A—Standard per i Quadri di Controllo Industriali—regola la costruzione dei quadri di controllo negli Stati Uniti e in Canada. Questo standard specifica i requisiti per il dimensionamento dei conduttori, la protezione da sovracorrente, la messa a terra, la corrente di cortocircuito nominale e l'integrità dell'involucro. I quadri con certificazione UL 508A sono stati valutati da Underwriters Laboratories e soddisfano questi requisiti.

NEC Article 409—Quadri di Controllo Industriali—stabilisce i requisiti di installazione, comprese le distanze di lavoro, i mezzi di sezionamento e i requisiti di marcatura. L'articolo 430 copre i circuiti di controllo del motore, mentre l'articolo 440 riguarda le apparecchiature di condizionamento dell'aria e di refrigerazione. La conformità al NEC è applicata dalle autorità locali competenti (AHJ) attraverso processi di autorizzazione e ispezione.

Standard internazionali

IEC 61439-1 e -2 stabiliscono i requisiti per gli apparecchi di comando e controllo di bassa tensione nei mercati internazionali. Questi standard definiscono gli assiemi di tipo testato (completamente testati dal produttore originale) e gli assiemi parzialmente testati (utilizzando componenti testati in nuove configurazioni). Gli standard della serie IEC 60947 coprono i singoli componenti—interruttori automatici, contattori e avviatori motore—utilizzati all'interno dei quadri di controllo.

IEC 60204-1—Sicurezza del Macchinario: Equipaggiamento Elettrico delle Macchine—si applica specificamente ai quadri di controllo integrati con il macchinario. Questo standard affronta i circuiti di arresto di emergenza, la progettazione del circuito di controllo e i requisiti dell'interfaccia operatore per garantire la sicurezza della macchina.

Armonizzazione e Transizione

Recenti sforzi hanno armonizzato gli standard nordamericani e internazionali. UL 60947-4-1 sostituisce il vecchio standard UL 508 per avviatori motore e contattori, allineandosi con IEC 60947-4-1. Questa armonizzazione semplifica lo sviluppo globale del prodotto e riduce i requisiti di test per i produttori che servono entrambi i mercati. Tuttavia, rimangono differenze nelle pratiche di installazione, con gli standard NEC e IEC che adottano approcci diversi al dimensionamento dei conduttori, al coordinamento della protezione da sovracorrente e alle classificazioni degli involucri.

Domande Frequenti

Qual è la differenza principale tra un quadro MCC e un pannello di controllo PLC?

Un MCC (Centro di Controllo Motori) fornisce commutazione e protezione dell'alimentazione per motori multipli tramite contattori e avviatori motore, mentre un pannello di controllo PLC ospita il controllore logico programmabile che esegue la logica di automazione e comanda all'MCC quando avviare o arrestare i motori. Gli MCC gestiscono la distribuzione dell'alimentazione; i PLC gestiscono la logica di controllo. Molte installazioni moderne integrano entrambe le funzioni in MCC intelligenti che combinano potenza e controllo in un unico assemblaggio.

Come posso determinare la corretta corrente di corto circuito nominale (SCCR) per il mio pannello di controllo?

La corrente nominale di cortocircuito (SCCR) deve essere uguale o superiore alla corrente di guasto disponibile nel punto di installazione del pannello. Calcolare la corrente di guasto disponibile utilizzando i dati di impedenza del trasformatore di alimentazione e l'impedenza del conduttore dal trasformatore al pannello. La SCCR può essere determinata attraverso combinazioni con valore nominale in serie (utilizzando combinazioni testate di dispositivi di protezione a monte e a valle) o metodi con valore nominale completo (dove ogni dispositivo può interrompere l'intera corrente di guasto). Un ingegnere elettrico qualificato deve eseguire questi calcoli poiché gli errori creano rischi per la sicurezza della vita. citazione

Quando dovrei scegliere un quadro VFD invece di un avviatore motore MCC standard?

Scegliere quadri VFD per applicazioni che richiedono il controllo a velocità variabile o dove i motori operano a velocità ridotte per periodi prolungati. I carichi a coppia variabile (pompe, ventilatori) offrono il massimo risparmio energetico, in genere dal 20 al 50% in applicazioni a flusso variabile. Le applicazioni a velocità costante non ottengono alcun beneficio energetico dai VFD e possono subire una perdita netta di energia a causa delle perdite di conversione del VFD. Considerare inoltre i VFD per l'avviamento graduale di carichi ad alta inerzia per ridurre lo stress meccanico e prolungare la durata delle apparecchiature.

Qual è il grado di protezione ambientale (NEMA/IP) necessario per il mio pannello di controllo?

I locali elettrici interni con controllo climatico richiedono tipicamente pannelli NEMA 1 (IP20). Le installazioni esterne necessitano di un minimo di NEMA 3R (IP24) per la protezione dagli agenti atmosferici. Le aree di lavaggio richiedono NEMA 4X (IP66) con ingressi cavi sigillati. Le aree pericolose necessitano di custodie a prova di esplosione (Classe I Divisione 1) o pressurizzate/spurgo secondo NFPA 496. Gli ambienti corrosivi possono richiedere una costruzione in acciaio inossidabile indipendentemente dalla classificazione NEMA. Consultare le operazioni della struttura per comprendere le procedure di pulizia, le condizioni ambientali e qualsiasi esposizione chimica.

Posso combinare componenti IEC e NEMA nello stesso quadro elettrico?

Sì, ma con un'attenta attenzione alle caratteristiche nominali e al coordinamento. I componenti IEC e NEMA utilizzano metodologie di valutazione differenti: categorie di utilizzazione IEC (AC-3, AC-4) contro taglie NEMA (1, 2, 3). Assicurarsi che tutti i componenti soddisfino le caratteristiche elettriche richieste per la propria applicazione. Per i quadri elettrici conformi a UL 508A, tutti i componenti devono essere riconosciuti o elencati UL. Il progettista del quadro deve verificare il corretto coordinamento tra i dispositivi di protezione indipendentemente dallo standard di valutazione. Molti produttori offrono ora prodotti conformi sia agli standard IEC che NEMA, semplificando la specifica.

Quanto spazio dovrei prevedere per un Centro di Controllo Motori?

Le dimensioni fisiche dei CCM variano a seconda del produttore, ma in genere misurano 50-76 cm di profondità, 229 cm di altezza e 50-61 cm di larghezza per sezione verticale. Un'installazione tipica potrebbe richiedere 4-8 sezioni (203-488 cm di larghezza). Aggiungere le distanze di lavoro NEC richieste: minimo 91 cm davanti al CCM, 76 cm di larghezza centrati sull'apparecchiatura e 198 cm di altezza. Per i CCM superiori a 600 V, le distanze aumentano in base alla tensione e alla corrente di guasto disponibile secondo la tabella 110.26(A)(1) del NEC.

Qual è la differenza tra un PCC e un quadro di distribuzione?

I Power Control Centers (PCC) gestiscono la distribuzione di corrente elevata (800A-6300A) a livello di impianto, ricevendo energia dai trasformatori di utenza e distribuendola a più quadri a valle. I quadri di distribuzione forniscono la distribuzione a livello di circuito (100A-600A) per illuminazione, prese e piccole apparecchiature. I PCC includono tipicamente una vasta gamma di misurazioni e protezione del circuito principale; i quadri di distribuzione si concentrano sulla protezione dei circuiti derivati. Si pensi ai PCC come distribuzione primaria e ai quadri di distribuzione come distribuzione secondaria nella gerarchia elettrica.

Ho bisogno di un quadro di controllo personalizzato o un MCC standard è sufficiente?

I quadri MCC standard sono adatti per strutture con più motori che richiedono un controllo indipendente, dove l'installazione centralizzata in un locale elettrico è fattibile. Scegliere pannelli personalizzati quando: (1) vincoli di spazio proibiscono le dimensioni standard dei quadri MCC, (2) una stretta integrazione tra i componenti di potenza e controllo è fondamentale, (3) requisiti ambientali specializzati superano le classificazioni NEMA standard, o (4) l'applicazione richiede meno di 6-8 circuiti di controllo motore dove i pannelli personalizzati si dimostrano più economici dei quadri MCC parzialmente riempiti.

Quale manutenzione richiedono i quadri elettrici?

La manutenzione annuale dovrebbe includere: ispezione visiva per connessioni allentate e segni di surriscaldamento, termografia per rilevare punti caldi che indicano connessioni ad alta resistenza, verifica del corretto funzionamento del sistema di ventilazione e raffreddamento, test dei circuiti di arresto di emergenza e degli interblocchi di sicurezza e pulizia di polvere e detriti. Le ispezioni trimestrali sono sufficienti per i sistemi critici. Documentare tutte le attività di manutenzione e i dati di tendenza per consentire la manutenzione predittiva. Sostituire i componenti che mostrano segni di degrado prima che si verifichi un guasto.

In che modo i quadri di controllo intelligenti migliorano le operazioni?

I quadri intelligenti forniscono un monitoraggio in tempo reale di corrente, tensione, potenza e parametri di salute delle apparecchiature. Questi dati consentono la manutenzione predittiva, rilevando l'usura dei cuscinetti, il degrado dell'isolamento o problemi meccanici prima che si verifichi un guasto catastrofico. La diagnostica remota riduce i tempi di risoluzione dei problemi del 40-60% rispetto ai quadri tradizionali. Il monitoraggio dell'energia identifica le apparecchiature inefficienti e convalida le iniziative di risparmio energetico. Tuttavia, i quadri intelligenti richiedono solide misure di sicurezza informatica e un'infrastruttura dati per realizzare questi vantaggi senza creare vulnerabilità operative.