Un Involucro per scatola di combinazione fotovoltaica non è solo un guscio resistente alle intemperie, ma un sistema di gestione termica che opera in condizioni estreme. A differenza delle scatole di giunzione standard, le scatole di combinazione FV affrontano tre sfide ingegneristiche simultanee: generazione di calore sostenuta da componenti di commutazione CC ad alta corrente, esposizione continua ai raggi UV che degrada i materiali 24 ore su 24, 7 giorni su 7, e sollecitazioni dovute agli sbalzi termici da escursioni termiche giorno/notte nel deserto di oltre 40°C. Il materiale dell'involucro che si seleziona determina direttamente se i fusibili e gli interruttori automatici funzionano entro la loro capacità nominale o subiscono un degrado termico prematuro.

Punti di forza

- Gli involucri in alluminio fungono da dissipatori di calore passivi, dissipando il calore 1000 volte più efficacemente del policarbonato, fondamentale per prevenire declassamento termico dell'interruttore automatico in sistemi da 200A+

- Il doppio isolamento di Classe II del policarbonato elimina l'involucro requisiti di messa a terra, riducendo i costi di installazione del 15-20% in mercati con manodopera costosa

- La plastica ABS generica fallisce catastroficamente nelle applicazioni FV: la degradazione UV causa fragilità entro 6-12 mesi (analisi del guasto del materiale)

- L'acciaio inossidabile 316L giustifica il suo costo elevato solo in ambienti con nebbia salina entro 5 miglia dalla costa, altrimenti l'alluminio offre prestazioni termiche superiori a costi inferiori

- Per sistemi a 1500 V che superano la corrente totale di 150 A, gli involucri metallici non sono opzionali: le temperature interne negli alloggiamenti in plastica possono raggiungere i 65-75°C, causando interventi intempestivi dei fusibili

In qualità di produttore B2B al servizio di EPC solari su scala industriale, VIOX Electric ha testato sul campo involucri per scatole di combinazione su piattaforme in alluminio, acciaio inossidabile e policarbonato stabilizzato ai raggi UV in ambienti che vanno dai deserti dell'Arizona alle installazioni costiere norvegesi. Questa guida sintetizza i dati di imaging termico, i risultati dei test UV accelerati e l'analisi delle modalità di guasto per aiutarti a specificare involucri che prevengano le due modalità di guasto più comuni delle scatole di combinazione: degrado termico e rottura del materiale indotta dai raggi UV.

La sfida specifica del FV: perché la logica della scatola di giunzione standard fallisce

Le scatole di combinazione fotovoltaiche operano in condizioni che invalidano i criteri convenzionali di selezione dell'involucro:

1. Generazione continua di calore interno

Una scatola di combinazione a 12 stringhe che trasporta 200A+ di corrente continua totale genera calore sostenuto da:

- Fusibili di stringa (10-15A ciascuno): Riscaldamento resistivo proporzionale alle perdite I²R

- Interruttori automatici in corrente continua: Riscaldamento per resistenza di contatto sotto carico

- Giunti della sbarra collettrice: Micro-resistenza nei punti di terminazione

- Corrente di standby del varistore SPD: Riscaldamento per dispersione MOV

Questa generazione di calore interno è costante durante le ore diurne, a differenza delle scatole di giunzione CA con carichi intermittenti. Un sistema da 200A genera approssimativamente 150-220W di calore continuo che deve essere dissipato per prevenire la fuga termica dei componenti.

2. Carico solare esterno estremo

Le scatole di combinazione montate su sistemi di montaggio solare subiscono:

- Irradianza solare diretta: 1000 W/m² che riscaldano la superficie dell'involucro

- Irradianza riflessa dai telai FV in alluminio: ulteriori 150-250 W/m²

- Nessun periodo di ombra: 6-10 ore di carico termico continuo giornaliero

Gli involucri neri o grigio scuro (comuni per motivi estetici) possono raggiungere 85°C di temperatura superficiale in pieno sole, trasformando l'involucro in un collettore solare termico piuttosto che in un alloggiamento protettivo.

3. Intensità della radiazione UV

Le scatole di combinazione FV sopportano esposizione cumulativa ai raggi UV equivalente a:

- 2.000-3.000 kWh/m²/anno Radiazione UV (lunghezza d'onda 280-400nm)

- 10.000-15.000 ore di esposizione diretta ai raggi UV annualmente

- Zero protezione UV da ombreggiature o elementi architettonici

Questo carico UV è 5-10 volte superiore rispetto agli involucri elettrici standard per esterni montati sugli esterni degli edifici con ombreggiatura parziale.

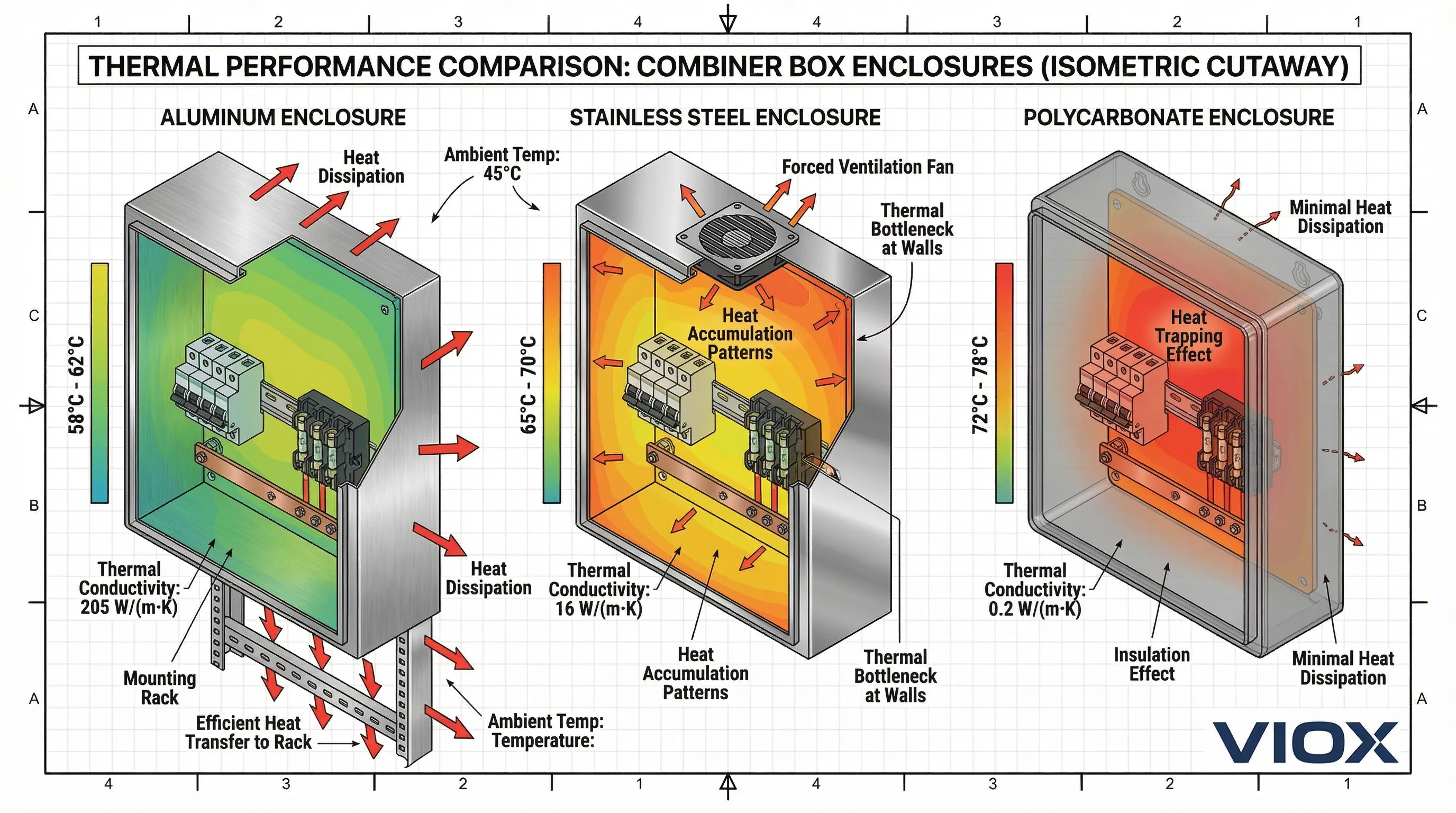

Dati tecnici VIOX: Nel nostro stabilimento di prova in Nevada, le scatole di giunzione in alluminio con carico di 200 A hanno mantenuto temperature interne di 58-62°C in condizioni ambientali di 45°C. Unità identiche in policarbonato hanno raggiunto temperature interne di 72-78°C con lo stesso carico: un differenziale di 14-16°C che spinge fusibili e interruttori oltre la loro base di valutazione di 60°C. Vedere l'analisi termica dettagliata nella nostra guida alle soluzioni di surriscaldamento.

Gestione termica: il criterio di selezione primario

Alluminio: dissipazione termica ingegnerizzata

L'alluminio conducibilità termica di 205 W/(m·K) trasforma l'intero involucro in uno scambiatore di calore attivo. Il calore generato dai componenti interni si conduce attraverso le pareti in alluminio e si dissipa tramite:

- Conduzione alla struttura di montaggio: Il calore fluisce dall'involucro al sistema di racking

- Convezione all'aria ambiente: Correnti di convezione naturale lungo le superfici esterne

- Irraggiamento verso l'ambiente circostante: Emissione infrarossa da superfici verniciate a polvere

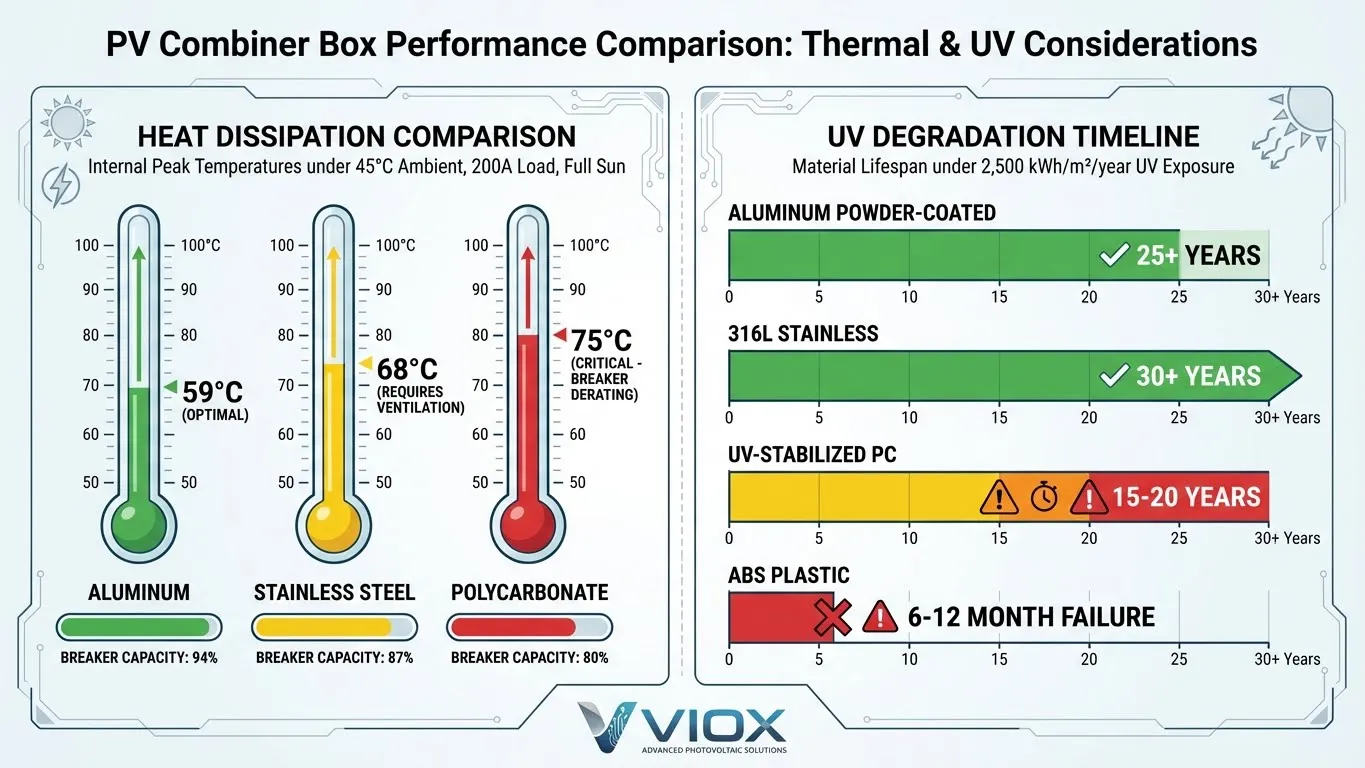

Prestazioni nel mondo reale: In una scatola di giunzione a 12 stringhe, 210 A testata presso lo stabilimento VIOX in Arizona (45°C ambiente, pieno carico solare):

- Involucro in alluminio: Temperatura interna 59°C, interruttore che opera al 95% della capacità nominale

- Involucro in policarbonato: Temperatura interna 73°C, interruttore declassato all'82% della capacità

La superiore dissipazione termica dell'involucro in alluminio ha impedito una perdita di capacità del 13% che richiederebbe interruttori sovradimensionati o una riduzione della produttività del sistema. Ciò influisce direttamente su calcoli di dimensionamento del sistema.

Acciaio inossidabile: collo di bottiglia termico con vantaggi di corrosione

L'acciaio inossidabile conducibilità termica di soli 16 W/(m·K)—92% peggiore dell'alluminio—crea significative sfide termiche:

- Accumulo di calore nelle pareti dell'involucro anziché dissipazione

- Formazione di punti caldi attorno ai blocchi fusibili e ai terminali degli interruttori

- Ventilazione forzata obbligatoria per carichi superiori a 150 A di corrente totale

Soluzione ingegneristica: Le scatole di giunzione in acciaio inossidabile per applicazioni ad alta corrente richiedono:

- Feritoie con classificazione NEMA 3R con zanzariere in acciaio inossidabile (montaggio superiore e inferiore)

- Ventole a 12 V CC termostatate (alimentate dall'uscita ausiliaria del sistema FV)

- Involucri sovradimensionati (minimo 150% dello spazio calcolato per migliorare la convezione)

La limitazione termica rende l'acciaio inossidabile adatto solo per:

- Installazioni costiere dove la nebbia salina impone la resistenza alla corrosione

- Applicazioni a bassa corrente (≤100 A totali) dove la generazione di calore è gestibile

- Ambienti chimicamente aggressivi (siti industriali) dove l'alluminio si corroderebbe

Policarbonato: isolante termico che richiede raffreddamento attivo

Il policarbonato conducibilità termica di 0,2 W/(m·K)—1000 volte peggiore dell'alluminio—lo rende un isolante termico piuttosto che un dissipatore di calore. Tutto il calore interno rimane intrappolato, aumentando le temperature dei componenti a livelli critici.

Soglia critica: Per le scatole di giunzione che superano 150 A di corrente totale, il policarbonato richiede:

- Ventole di ventilazione forzata: Flusso d'aria nominale minimo di 50 CFM

- Griglie di ventilazione: Design a flusso incrociato (aspirazione inferiore, scarico superiore)

- Monitoraggio termico: Sensori di temperatura interni con uscite di allarme

- Dimensionamento sovradimensionato dei componenti: Fusibili e interruttori automatici dimensionati per 75°C ambiente anziché 60°C

Finestra di applicazione: Il policarbonato stabilizzato ai raggi UV rimane valido per:

- Sistemi residenziali: 3-8 stringhe, corrente totale ≤80A

- Commerciale leggero: ≤12 stringhe, corrente totale ≤120A con ventilazione

- Luoghi con elevati costi di manodopera: Dove requisiti di messa a terra rendono costosa l'installazione di involucri metallici

Dati dei test termici VIOX: Abbiamo condotto uno studio sul campo di 90 giorni confrontando scatole di combinazione a 8 stringhe (corrente totale 140A) a Phoenix, AZ:

- Alluminio (senza ventilazione): Temperatura di picco interna media 61°C

- Policarbonato (prese d'aria passive): Temperatura di picco interna media 74°C

- Policarbonato (ventola da 50 CFM): Temperatura di picco interna media 65°C

L'unità in policarbonato senza ventilazione forzata ha subito 3 interventi intempestivi del fusibile a causa del degrado termico. Completa metodologia di risoluzione dei problemi qui.

Declassamento termico degli interruttori automatici: il costo nascosto di una cattiva selezione dell'involucro

La relazione tra il materiale dell'involucro e le prestazioni dell'interruttore automatico è regolata da fattori di declassamento della temperatura ambiente. La maggior parte degli interruttori automatici CC sono dimensionati per 40°C ambiente con curve di declassamento pubblicate per temperature elevate.

Impatto del declassamento sulla capacità del sistema

Esempio: interruttore automatico CC da 20 A dimensionato a 40°C ambiente

| Temperatura interna dell'involucro | Fattore di declassamento dell'interruttore automatico | Capacità effettiva | Perdita di capacità |

|---|---|---|---|

| 60°C (involucro in alluminio) | 0.94 | 18.8A | 6% |

| 70°C (acciaio inossidabile, scarsa ventilazione) | 0.86 | 17,2 A | 14% |

| 75°C (policarbonato, senza ventilazione) | 0.80 | 16.0A | 20% |

In una scatola di combinazione a 12 stringhe con interruttori automatici da 20 A per stringa, la perdita di capacità si traduce direttamente in capacità di sistema inutilizzabile:

- Involucro in alluminio: 226A capacità effettiva (12 × 18.8A)

- Involucro in policarbonato: 192A capacità effettiva (12 × 16.0A)

Il 34A deficit di capacità nell'involucro in policarbonato significa che non è possibile utilizzare completamente l'uscita CC del generatore fotovoltaico durante le ore di picco solare, con conseguente produzione di energia tagliata e riduzione del ROI.

Resistenza ai raggi UV: perché le scatole di combinazione in plastica generica falliscono catastroficamente

Il disastro dell'ABS: perché la plastica generica è vietata

Acrilonitrile Butadiene Stirene (ABS) plastica, comune nelle scatole elettriche per interni, subisce un degrado catastrofico dei raggi UV nelle applicazioni fotovoltaiche per esterni:

Cronologia del degrado UV:

- 0-3 mesi: Gessosità superficiale e sbiadimento del colore

- 3-6 mesi: Inizia la scissione della catena polimerica, perdita di resistenza alla trazione del 15-25%

- 6-12 mesi: Si sviluppa fragilità, compaiono crepe attorno ai punti di montaggio

- 12-18 mesi: Guasto strutturale, l'involucro non può mantenere il grado di protezione IP

Esempio di guasto sul campo: In un parco solare californiano del 2022, 47 scatole di combinazione con involucri in ABS si sono guastate entro 14 mesi. I test di impatto hanno dimostrato che il materiale aveva perso 68% della resistenza all'impatto originale—si sono sviluppate crepe attorno ai punti di ingresso dei cavi, consentendo l'ingresso di umidità che ha distrutto SPD e interruttori. Il costo totale di sostituzione ha superato i 180.000 €. Vedere l'analisi dettagliata del guasto del materiale nella nostra guida policarbonato vs ABS.

Policarbonato stabilizzato ai raggi UV: progettato per applicazioni solari

Le formulazioni di policarbonato premium incorporano pacchetti di stabilizzanti UV che assorbono i fotoni UV prima che rompano le catene polimeriche:

Chimica dello stabilizzatore:

- Assorbitori UV benzotriazolici: Assorbono UV-A (315-400 nm) e UV-B (280-315 nm)

- HALS (stabilizzatori di luce amminici ostacolati): Eliminano i radicali liberi creati dall'esposizione ai raggi UV

- Concentrazione: ≥0,5% in peso per prestazioni esterne di oltre 10 anni

Specifica del policarbonato VIOX:

- Contenuto di stabilizzante UV: 0,8% in peso (60% superiore al minimo del settore)

- Invecchiamento accelerato ASTM G154: <1% di perdita di resistenza alla trazione dopo 5.000 ore di esposizione all'arco allo xeno

- Durata comprovata sul campo: 15-20 anni in esposizione diretta al sole

- Classificazione di infiammabilità: UL94 V0 (autoestinguente entro 10 secondi)

Idoneità all'applicazione: Le scatole di giunzione in policarbonato stabilizzato ai raggi UV sono valide per:

- Sistemi residenziali: 3-8 stringhe, corrente totale ≤80A

- Piccolo commerciale: ≤12 stringhe, ≤120 A con una corretta gestione termica

- Climi moderati: Regioni con esposizione ai raggi UV ≤2.500 kWh/m²/anno

- Progetti attenti al budget: Dove un risparmio sui costi del 30-40% giustifica una durata di 15-20 anni rispetto a 25+ anni

NON utilizzare il policarbonato per:

- Parchi su scala industriale: Le scatole ad alta corrente generano calore eccessivo

- Installazioni nel deserto: L'intensità dei raggi UV supera la capacità del materiale

- Ambienti costieri: L'aria salmastra accelera la degradazione del polimero

- Sistemi a 1500V: Stringhe ad alta tensione richiedono la massima affidabilità

Alluminio e acciaio inossidabile: immunità UV intrinseca

Gli involucri metallici con finiture superficiali adeguate sono immuni alla degradazione UV:

Alluminio verniciato a polvere:

- Composizione del rivestimento: Resina ibrida poliestere reticolata o poliestere-TGIC

- Resistenza ai raggi UV: Ritenzione della lucentezza per oltre 10 anni, zero degradazione strutturale

- prestazioni: Scolorimento del colore ASTM D2244 ΔE <5 dopo 5.000 ore di esposizione QUV

Acciaio inossidabile 316L:

- Strato passivo di ossido di cromo: Pellicola protettiva auto-riparante

- Zero sensibilità ai raggi UV: Struttura molecolare dell'acciaio inossidabile non influenzata dai fotoni UV

- Finitura superficiale: Finitura 2B spazzolata o elettrolucidata per la massima resistenza alla corrosione

Doppio isolamento di classe II: vantaggio di installazione del policarbonato

Scatole di giunzione in policarbonato progettate per Requisiti IEC 61140 Classe II eliminare la necessità di messa a terra dell'involucro attraverso la progettazione a doppio isolamento:

Architettura a doppio isolamento:

- Isolamento di base: Barriera primaria tra i terminali CC sotto tensione e l'interno dell'involucro (componenti montati su guida DIN con distanze di dispersione di 8 mm)

- Isolamento supplementare: Barriera secondaria che impedisce il contatto con parti sotto tensione anche in caso di guasto dell'isolamento di base (involucro stampato con spessore minimo della parete di 3 mm)

Impatto sull'installazione:

- Nessun filo di terra all'involucro: Risparmia 1 × conduttore di messa a terra e capocorda da 10 AWG per unità

- Nessuna verifica del collegamento a terra: Elimina la fase di test durante la messa in servizio

- Installazione più rapida: Riduce i tempi di manodopera di 12-18 minuti per scatola di giunzione

- Minori costi dei materiali: Elimina il filo di terra in rame e i capicorda a compressione

Analisi dei costi di manodopera (mercato statunitense):

- Tariffa elettricista: $85/ora in media

- Risparmio di tempo: 15 minuti per unità = riduzione della manodopera di $21,25

- Risparmio sui materiali: Filo di terra + capocorda = $8-12 per unità

- Risparmio totale per unità: $29-33

Per un'installazione su scala industriale di 100 unità, le scatole in policarbonato di Classe II consentono di risparmiare $2.900-3.300 nei costi di installazione rispetto agli involucri metallici che richiedono una corretta installazione della messa a terra.

Limitazioni critiche:

- Il doppio isolamento di Classe II richiede un involucro in plastica intatto—qualsiasi foro o pressacavo metallico annulla la protezione

- Non adatto per sistemi a 1500V: La tensione più elevata richiede una messa a terra protettiva supplementare secondo IEC 62109-1

- Complessità di integrazione RSD: Le apparecchiature di spegnimento rapido spesso richiedono involucri metallici per la schermatura EMI

Confronto dettagliato delle prestazioni per le scatole di giunzione FV

| Parametro di prestazione | Alluminio (verniciato a polvere) | Acciaio Inossidabile 316L | Policarbonato stabilizzato ai raggi UV |

|---|---|---|---|

| Conduttività Termica | 205 W/(m·K) | 16 W/(m·K) | 0,2 W/(m·K) |

| Dissipazione del calore (carico 200A) | Eccellente (−14°C rispetto alla plastica) | Scarsa (richiede ventilazione) | Scarsa (isolante) |

| Corrente massima raccomandata | 300A+ | 150A (con raffreddamento forzato) | 80A residenziale, 120A commerciale con ventilatori |

| Declassamento dell'interruttore (temperatura ambiente 45°C) | Perdita di capacità del 6-% | Perdita di capacità del 12-14% | Perdita di capacità del 18-20% |

| Resistenza ai raggi UV (esposizione all'esterno) | Eccellente (rivestito) | Eccellente (intrinseca) | Buona (dipendente dallo stabilizzatore) |

| Durata di vita prevista | 25+ anni | 30+ anni | 15-20 anni |

| Resistenza alla nebbia salina costiera | Buona (richiede rivestimento marino) | Eccellente (grado 316L) | Discreta (UV+sale accelera l'invecchiamento) |

| Doppio isolamento di Classe II | No (richiede messa a terra) | No (richiede messa a terra) | Sì (elimina la messa a terra) |

| Tempo di manodopera per l'installazione | 1,0× baseline | 1,1× (unità più pesanti) | 0,85× (nessuna messa a terra) |

| Costo del filo/hardware di messa a terra | $8-12 per unità | $8-12 per unità | $0 (non richiesto) |

| Adatto per sistemi a 1500V | Sì | Sì | No (richiede metallo per sicurezza) |

| Schermatura EMI (integrazione RSD) | Buono | Eccellente | Nessuna (richiede rete metallica) |

| Resistenza all'impatto (grado IK) | IK09 (si deforma, mantiene la tenuta) | IK08 (può creparsi sotto un impatto violento) | IK10 (si flette senza fratturarsi) |

| Comportamento al fuoco | Non combustibile | Non combustibile | UL94 V0 (autoestinguente) |

| Costo (rispetto all'alluminio) | 1,0× baseline | 1.6-1.8× | 0.65-0.75× |

Guida alla selezione specifica per l'applicazione per le scatole di combinazione FV

Parchi solari su scala industriale (>5MW)

Raccomandazione: Alluminio (verniciato a polvere, di grado marino per le zone costiere)

Giustificazione ingegneristica:

- Gestione termica: La corrente totale di 200-300 A per scatola di combinazione richiede la dissipazione passiva del calore: l'alluminio previene le perdite di declassamento dell'interruttore

- Economie di scala: 100-500 unità per parco: il rapporto prestazioni/costo superiore dell'alluminio offre il massimo ROI

- Obbligazione di performance di 25 anni: Gli involucri metallici si allineano ai requisiti di durata del PPA

- Standardizzazione: L'alluminio facilita procedure di O&M coerenti su tutta la flotta

Requisiti di specifica:

- Spessore della verniciatura a polvere: ≥60 micron per installazioni generali, ≥80 micron per zone costiere (entro 10 miglia dall'oceano)

- Progettazione termica: Convezione naturale con feritoie NEMA 3R per involucri che superano le 8 stringhe

- Hardware: Tutte le staffe di montaggio, le cerniere e i fermi devono essere in acciaio inossidabile 316

- La messa a terra: Utilizzo tecniche di messa a terra adeguate con AWG minimo da #6 alla struttura di montaggio

Eccezione per le utenze costiere: I progetti entro 5 miglia dall'acqua salata devono specificare Acciaio inossidabile 316L nonostante le sfide termiche: il rischio di corrosione supera l'inefficienza termica. Richiedere la ventilazione forzata per gli involucri che superano la corrente totale di 150 A.

Tetti commerciali (50kW-500kW)

Raccomandazione: Alluminio (standard), Policarbonato stabilizzato ai raggi UV (solo sistemi ≤120A)

Giustificazione ingegneristica:

- Carichi termici: Intervallo di corrente tipico di 100-200 A: l'alluminio previene l'aumento della temperatura interna di 12-18°C che causa problemi di surriscaldamento

- Difficoltà di accesso al tetto: Le unità in alluminio più leggere semplificano l'installazione senza gru su strutture esistenti

- Sensibilità ai costi della manodopera: Nei mercati ad alta intensità di manodopera (California, New York), il doppio isolamento di Classe II del policarbonato consente di risparmiare $25-35 per costo di installazione dell'unità

Finestra di fattibilità del policarbonato:

- Corrente massima: 120 A totali con feritoie di ventilazione forzata

- Numero di stringhe: ≤8 stringhe

- Clima: Esposizione moderata ai raggi UV (<2.500 kWh/m²/anno)

- Ventilation: Feritoie a flusso incrociato obbligatorie (ingresso inferiore, uscita superiore) con flusso d'aria minimo di 50 CFM

NON utilizzare il policarbonato per:

- Sistemi che superano le 8 stringhe: Il carico termico supera la capacità del materiale

- Installazioni nel deserto: L'intensità dei raggi UV (3.000+ kWh/m²/anno) riduce la durata a 10-12 anni

- Tetti industriali: L'esposizione chimica accelera la degradazione del polimero

Sistemi residenziali (3kW-15kW)

Raccomandazione: Policarbonato stabilizzato ai raggi UV

Giustificazione ingegneristica:

- Carichi di corrente: Intervallo tipico di 30-80 A: entro la capacità di gestione termica del policarbonato

- Sensibilità ai costi: Il costo del materiale inferiore del 30-40% è importante su scala residenziale

- Velocità di installazione: Il doppio isolamento di Classe II elimina la messa a terra, riducendo i tempi di installazione nelle regioni ad alta intensità di manodopera

- Impact resistance: Il grado IK10 protegge dai pericoli residenziali (attrezzature da giardinaggio, grandine, caduta di rami)

Requisiti Critici delle Specifiche:

- Contenuto di stabilizzante UV: ≥0.5% in peso (verificare il rapporto di prova ASTM G154)

- Classificazione di infiammabilità: UL94 V0 o V1 obbligatorio

- Ventilation: Griglie passive con schermi per insetti per sistemi >60A

- Hardware: Cerniere e chiusure in acciaio inossidabile (l'acciaio zincato si corrode)

Giustificazione Alternativa in Alluminio:

- Installazioni premium: Dove la garanzia di 25 anni richiede un involucro metallico

- Regioni ad alta temperatura: Arizona, Nevada, Texas dove le temperature ambiente superano regolarmente i 45°C

- Preferenza estetica: L'alluminio verniciato a polvere offre più opzioni di colore e un aspetto premium

Installazioni Marine e Costiere (<5 Miglia dall'Oceano)

Raccomandazione: Acciaio Inossidabile 316L (obbligatorio)

Giustificazione ingegneristica:

- Resistenza alla nebbia salina: Il contenuto di molibdeno del 2-3% del 316L offre una resistenza superiore alla corrosione per vaiolatura: l'alluminio verniciato a polvere fallisce entro 5-8 anni in nebbia salina

- Manutenzione zero del rivestimento: Lo strato passivo di ossido di cromo si auto-ripara quando graffiato: elimina la necessità di ritocchi di verniciatura

- Economia a lungo termine: Costo iniziale più elevato (premium di 100-300 € per unità) compensato dall'eliminazione della sostituzione dell'involucro a 10 anni

Specifiche Critiche:

- Verifica del grado: Verificare il grado 316L (a basso tenore di carbonio) tramite certificato di prova di fabbrica: il grado standard 316 può sensibilizzarsi alle saldature

- Hardware: Tutti i componenti (cerniere, chiusure, viti, pressacavi) devono essere in acciaio inossidabile 316: la miscelazione di metalli crea celle galvaniche

- Materiale della guarnizione: Silicone (non EPDM) per la massima resistenza al sale

- Gestione termica: Ventilazione forzata con gruppi ventola in acciaio inossidabile per carichi >150A

Attenzione al Rivestimento: Non specificare mai acciaio inossidabile verniciato: le scheggiature del rivestimento espongono il substrato a una corrosione accelerata per fessurazione. Solo finitura spazzolata o elettrolucidata.

Sistemi ad Alta Tensione a 1500V

Raccomandazione: Alluminio o Acciaio Inossidabile 316L (metallo obbligatorio)

Giustificazione ingegneristica:

- Requisiti di sicurezza: Conformità del sistema a 1500V impone la messa a terra protettiva supplementare secondo IEC 62109-1: l'isolamento di Classe II del policarbonato è insufficiente

- Rischio di arco elettrico: La tensione più alta aumenta l'energia incidente: involucri metallici richiesti per la protezione del personale

- Schermatura EMI: Le apparecchiature di spegnimento rapido a 1500V richiedono un alloggiamento metallico per la compatibilità elettromagnetica

- Criticità termica: Le stringhe a tensione più alta in genere trasportano una corrente proporzionalmente più alta: la gestione termica è non negoziabile

Requisiti di Progettazione:

- Messa a terra dell'involucro: Collegato alla struttura di supporto fotovoltaica e al conduttore di messa a terra dell'apparecchiatura con connessioni ridondanti

- Componenti interni resistenti all'arco elettrico: Tutte le barre colletrici, i terminali e l'hardware di montaggio degli interruttori devono soddisfare i requisiti di arco elettrico NFPA 70E

- Modellazione termica: Calcolare l'aumento della temperatura interna nelle condizioni peggiori (45°C ambiente + pieno carico solare + corrente massima)

Domande Frequenti

In che modo il materiale dell'involucro della scatola di giunzione influisce sulle prestazioni dell'interruttore automatico?

Gli interruttori automatici sono classificati a Temperatura ambiente di 40°C con fattori di declassamento pubblicati per temperature elevate. La conduttività termica del materiale dell'involucro determina direttamente la temperatura ambiente interna sotto carico. Gli involucri in alluminio (conduttività termica di 205 W/(m·K)) fungono da dissipatori di calore, mantenendo le temperature interne di 12-18°C più fresche rispetto agli involucri in policarbonato (0.2 W/(m·K)). Questa differenza di temperatura previene declassamento termico—un interruttore da 20A a una temperatura interna di 75°C funziona solo a una capacità effettiva di 16A (20% di declassamento), mentre lo stesso interruttore a 60°C mantiene una capacità di 18.8A (6% di declassamento). Per una scatola di combinazione a 12 stringhe, questo si traduce in 34A di capacità di sistema persa negli involucri in policarbonato rispetto a quelli in alluminio.

Le scatole di derivazione in policarbonato sono adatte a correnti di scala industriale?

No: il policarbonato non è adatto per scatole di combinazione su scala industriale che superano una corrente totale di 150A. Le proprietà di isolamento termico del policarbonato (0.2 W/(m·K)) intrappolano il calore interno, facendo sì che le temperature raggiungano i 72-78°C a pieno carico in condizioni ambientali di 45°C. Ciò causa il declassamento termico degli interruttori automatici (perdita di capacità del 15-20%), operazioni di fusibili fastidiose e degrado accelerato degli SPD. I test sul campo VIOX mostrano che il surriscaldamento della scatola di combinazione diventa critico al di sopra di una corrente totale di 150A negli involucri in policarbonato. Anche con la ventilazione forzata (ventole da 50 CFM), le temperature interne superano i 65°C, al di sopra della base di 60°C per la maggior parte delle classificazioni degli interruttori CC. Specificare l'alluminio per qualsiasi applicazione che superi le 8 stringhe o 150A di corrente combinata.

Perché le scatole di giunzione generiche in plastica ABS si guastano così rapidamente?

La plastica ABS subisce una catastrofica scissione della catena polimerica indotta dai raggi UV nelle applicazioni fotovoltaiche esterne. I fotoni UV (lunghezza d'onda 280-400nm) rompono i legami carbonio-carbonio nelle catene polimeriche di acrilonitrile-butadiene-stirene, causando Perdita di resistenza alla trazione del 60-70% entro 12-18 mesi. Il materiale diventa fragile: i test di impatto mostrano la formazione di crepe attorno ai punti di montaggio e agli ingressi dei cavi. Ciò consente l'ingresso di umidità che distrugge SPD e interruttori. L'analisi dei guasti sul campo di 47 scatole di combinazione ABS in California ha mostrato un completo cedimento strutturale entro 14 mesi, con un costo di 180.000 € in sostituzioni di emergenza. L'ABS manca dei pacchetti di stabilizzatori UV (assorbitori di benzotriazolo, chimica HALS) necessari per prestazioni esterne di oltre 10 anni. Vedere le modalità di guasto del materiale dettagliate nella nostra analisi policarbonato vs ABS. Non specificare mai ABS generico per applicazioni fotovoltaiche: utilizzare solo policarbonato stabilizzato ai raggi UV (contenuto di stabilizzante ≥0.5%) o involucri metallici.

Quando l'acciaio inossidabile 316L giustifica il costo aggiuntivo del 60-80% rispetto all'alluminio?

L'acciaio inossidabile 316L giustifica il suo premio in tre scenari specifici: (1) Installazioni costiere entro 5 miglia dall'oceano—la nebbia salina causa una corrosione accelerata dell'alluminio verniciato a polvere, portando alla sostituzione dell'involucro entro l'8-10 anno; il contenuto di molibdeno del 316L previene la corrosione per vaiolatura per oltre 25 anni. (2) Siti industriali con esposizione chimica—spruzzi di fertilizzanti a base di ammoniaca (solare agricolo), vapori acidi (operazioni minerarie/di raffinazione) o detergenti alcalini degradano il rivestimento a polvere di alluminio; il 316L resiste ad ambienti con pH 2-12. (3) Installazioni di massima sicurezza—impianti nucleari, basi militari o infrastrutture critiche dove la resistenza alla manomissione supera l'efficienza termica. Per impianti fotovoltaici standard su scala industriale o su tetto commerciale, l'alluminio offre prestazioni termiche superiori e una durata di oltre 25 anni a un costo inferiore del 40-50%. Il vantaggio della gestione termica (205 vs 16 W/(m·K)) previene il declassamento dell'interruttore automatico che subisce l'acciaio inossidabile. Vedere il completo criteri di selezione del produttore inclusa l'analisi dei costi del ciclo di vita.

Come posso prevenire il surriscaldamento termico nelle scatole di derivazione ad alta corrente?

La gestione termica per le scatole di giunzione da 200 A+ richiede un approccio a quattro livelli: (1) Selezione del materiale—specificare involucri in alluminio per la dissipazione passiva del calore (l'alluminio riduce la temperatura interna di 14-16°C rispetto al policarbonato in condizioni di carico identiche). (2) Dimensionamento dell'involucro—utilizzare un minimo del 150% del volume dei componenti calcolato per migliorare la convezione; i layout ristretti intrappolano il calore. (3) Progettazione della ventilazione—installare feritoie con grado di protezione NEMA 3R (ingresso inferiore, uscita superiore) per la convezione naturale; i sistemi che superano i 250 A richiedono ventole a 12 V CC controllate da termostato (con portata nominale di 50-100 CFM). (4) Declassamento dei componenti—calcolare la temperatura ambiente interna nelle condizioni peggiori (45°C esterni + carico solare + perdite I²R) e applicare fattori di declassamento dell'interruttore automatico di conseguenza. La modellazione termica VIOX mostra che una corretta progettazione dell'involucro mantiene le temperature interne ≤62°C in un ambiente a 45°C, prevenendo lo scatto intempestivo documentato nella nostra guida alla risoluzione dei problemi. Per Sistemi a 1500V, la gestione termica diventa critica a causa delle combinazioni di tensione-corrente più elevate che generano un eccessivo riscaldamento I²R.

L'isolamento doppio di Classe II elimina tutti i requisiti di messa a terra?

Gli involucri in policarbonato di Classe II eliminano la messa a terra dell'involucro ma NON la messa a terra dell'apparecchiatura. Il design a doppio isolamento (isolamento di base + isolamento supplementare secondo IEC 61140) previene le scosse elettriche toccando la superficie dell'involucro, eliminando la necessità di collegare l'alloggiamento in plastica al conduttore di messa a terra dell'apparecchiatura. Tuttavia, gli interruttori automatici CC, gli SPD e le barre colletrici metalliche richiedono comunque una corretta messa a terra tramite il conduttore di messa a terra dell'apparecchiatura (filo verde). Il risparmio di manodopera deriva dall'eliminazione del filo/capocorda di terra sull'involucro stesso, in genere 12-18 minuti per unità e 8-12 dollari in materiali. Limitazioni critiche: (1) Qualsiasi foro o pressacavo metallico annulla la protezione di Classe II. (2) I sistemi a 1500 V richiedono una messa a terra protettiva supplementare indipendentemente dal materiale dell'involucro. (3) Apparecchiature di spegnimento rapido l'integrazione può richiedere un involucro metallico per la schermatura EMI. Vedere il completo metodologia di messa a terra per una corretta messa a terra del sistema fotovoltaico.

Quali specifiche di stabilizzatore UV dovrei richiedere per le scatole di derivazione in policarbonato?

Specifica minima per prestazioni esterne di oltre 10 anni: (1) Contenuto di stabilizzante UV ≥0,5% in peso—verificare tramite scheda tecnica del materiale o analisi di laboratorio indipendente. (2) Chimica dello stabilizzante: Assorbitori UV benzotriazolici (protezione UV-A/UV-B) + HALS (stabilizzatori di luce amminici ostacolati) per la rimozione dei radicali liberi. (3) Invecchiamento accelerato ASTM G154: <15% di perdita di resistenza alla trazione dopo 5.000 ore di esposizione all'arco allo xeno. (4) Classificazione di infiammabilità UL94: V0 (autoestinguente <10 secondi) o V1 (<30 secondi). La specifica VIOX supera i minimi del settore: 0,8% di stabilizzante UV in peso, dimostrando una degradazione della resistenza <12% a 5.000 ore, dimostrato equivalente a 15-20 anni di esposizione nel deserto dell'Arizona. Segnali di allarme che indicano un policarbonato inferiore: Nessuna divulgazione del contenuto di stabilizzante, nessun dato di invecchiamento accelerato, colore grigio o nero (assorbitori UV non presenti), produttore che rifiuta i rapporti di prova ASTM G154. Vedere l'analisi dettagliata del guasto del materiale nella nostra guida ai materiali degli interruttori di isolamento—gli stessi meccanismi di degradazione UV si applicano alle scatole di giunzione.

Informazioni su VIOX Electric: In qualità di produttore B2B leader di apparecchiature di distribuzione elettrica fotovoltaica, VIOX Electric progetta involucri per scatole di giunzione ottimizzati per le sfide termiche e UV uniche delle applicazioni solari. Le nostre piattaforme in alluminio, acciaio inossidabile 316L e policarbonato stabilizzato ai raggi UV sono certificate UL508A e soddisfano i requisiti specifici per il fotovoltaico IEC 62109-1. Contatta il nostro team tecnico per guida alla selezione dell'involucro e supporto per la modellazione termica per i parametri di installazione specifici.