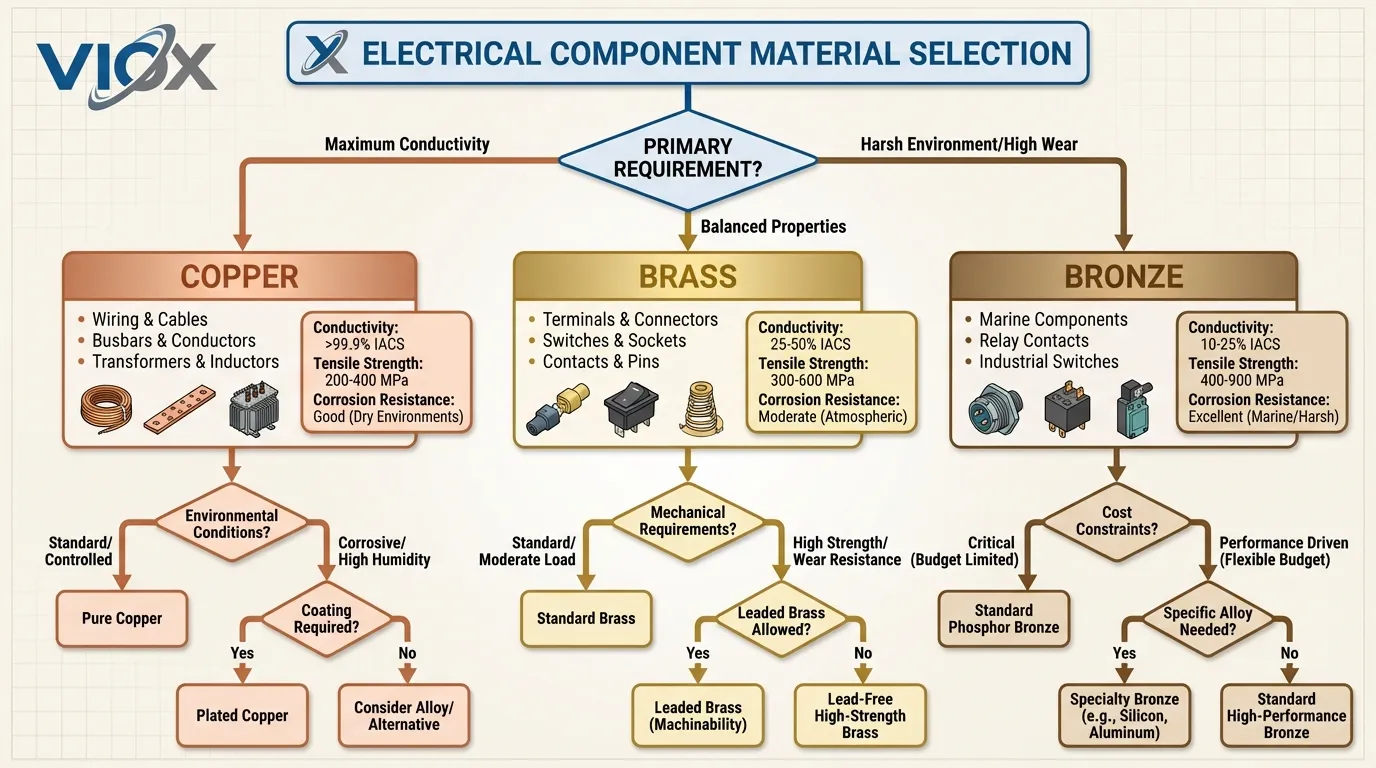

Nella selezione dei materiali per i componenti elettrici, la scelta tra rame, ottone e bronzo può influire significativamente sulle prestazioni, sulla longevità e sulla redditività del sistema. Mentre il rame domina il cablaggio elettrico grazie alla sua eccezionale conduttività, l'ottone e il bronzo offrono vantaggi unici in applicazioni specifiche in cui la resistenza meccanica, la resistenza alla corrosione o la lavorabilità hanno la priorità. Comprendere le distinte proprietà di ciascun metallo garantisce che ingegneri e responsabili degli acquisti prendano decisioni informate che bilancino l'efficienza elettrica con i requisiti operativi.

Punti di forza

- Rame offre una conduttività elettrica IACS di 100%, rendendolo il punto di riferimento per applicazioni di trasmissione di potenza come cablaggi, barre colletrici e trasformatori

- Ottone fornisce circa 28% di conduttività IACS con una resistenza meccanica superiore, ideale per terminali, connettori e componenti filettati

- Bronzo offre circa 15% di conduttività IACS combinata con un'eccezionale resistenza all'usura e protezione dalla corrosione, perfetto per applicazioni marine e interruttori per impieghi gravosi

- La selezione del materiale dipende dal bilanciamento dei requisiti di conduttività rispetto alle proprietà meccaniche, alle condizioni ambientali e ai vincoli di costo

- Un corretto abbinamento dei materiali previene la corrosione galvanica e garantisce prestazioni ottimali negli assemblaggi di metalli misti

Comprendere i tre metalli rossi: composizione e proprietà

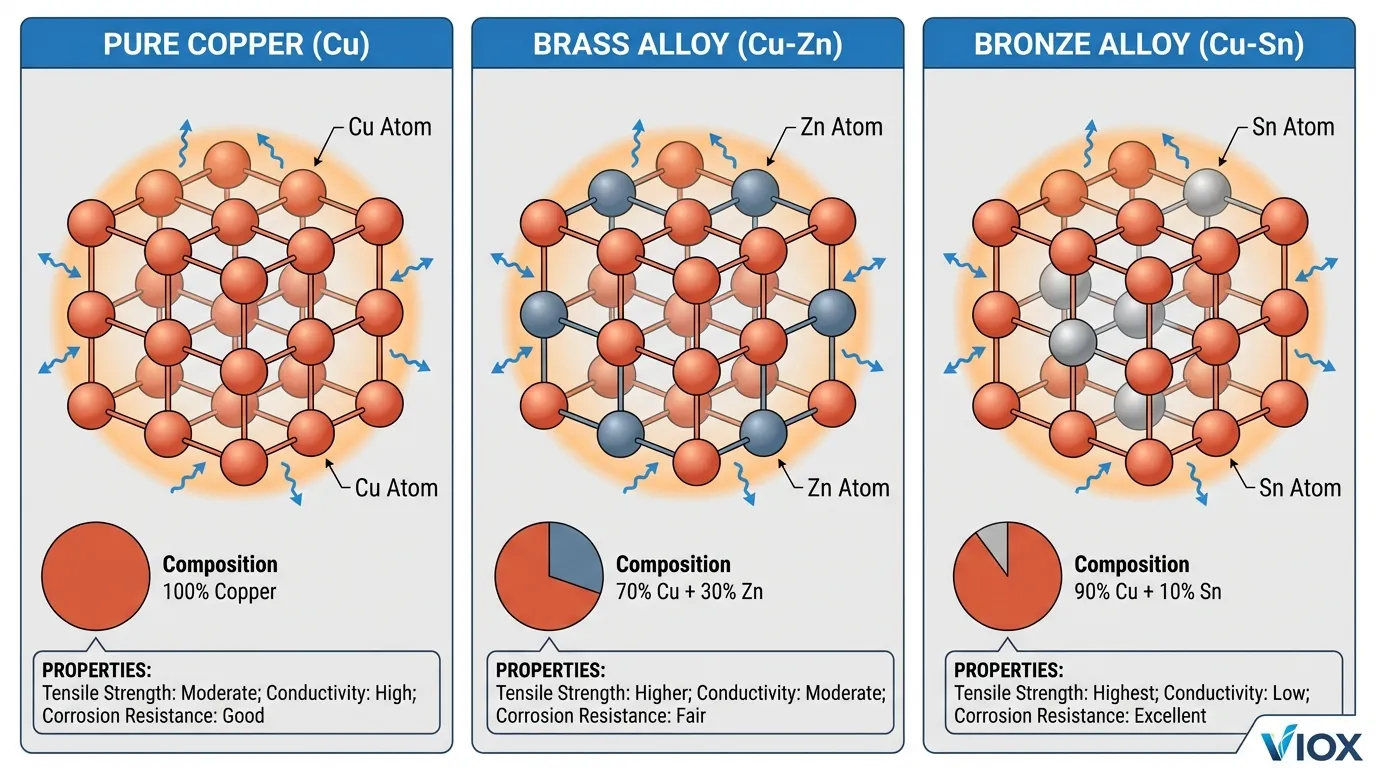

Rame: il campione di conduttività

Il rame si presenta come un metallo elementare puro (Cu sulla tavola periodica) con una conduttività elettrica e termica senza pari tra i metalli non preziosi. La sua struttura atomica consente agli elettroni di fluire con una resistenza minima, raggiungendo circa 59,6 milioni di Siemens per metro (MS/m) o 100% International Annealed Copper Standard (IACS). Questa eccezionale prestazione rende il rame lo standard di riferimento rispetto al quale vengono misurati tutti gli altri materiali conduttivi.

Oltre alla conduttività, il rame presenta un'eccellente duttilità e malleabilità, che gli consente di essere trafilato in fili sottili o modellato in forme complesse senza fratturarsi. Il metallo sviluppa naturalmente una patina protettiva quando esposto all'ossigeno, creando un sottile strato di ossido che previene un'ulteriore corrosione mantenendo le prestazioni elettriche. I gradi comuni includono il rame elettrolitico tough pitch (ETP) (C11000) per applicazioni elettriche generali e il rame privo di ossigeno (C10100/C10200) per l'elettronica ad alta affidabilità dove deve essere evitata la fragilità da idrogeno.

Ottone: la lega bilanciata

L'ottone rappresenta una famiglia di leghe di rame-zinco, contenenti in genere il 60-70% di rame e il 30-40% di zinco. L'aggiunta di zinco altera fondamentalmente le proprietà del materiale, aumentando la resistenza alla trazione e la durezza riducendo al contempo la conduttività elettrica a circa 28% IACS (15-17 MS/m). Questo compromesso si rivela vantaggioso in applicazioni che richiedono sia funzionalità elettrica che durata meccanica.

Il contenuto di zinco nell'ottone offre diversi vantaggi pratici per i componenti elettrici. La lega dimostra una lavorabilità superiore rispetto al rame puro, consentendo filettature precise e geometrie complesse essenziali per terminali e connettori. L'ottone presenta anche coefficienti di attrito inferiori, rendendolo ideale per componenti con parti mobili come interruttori e contatti striscianti. I gradi elettrici comuni includono C26000 (ottone per cartucce, 70% di rame) per applicazioni generiche e C36000 (ottone a taglio libero) dove è richiesta una lavorazione estesa.

Bronzo: lo specialista della durata

Le leghe di bronzo combinano principalmente rame con stagno, sebbene le formulazioni moderne possano includere alluminio, fosforo o silicio per migliorare proprietà specifiche. Il bronzo allo stagno tradizionale contiene 88-95% di rame e 5-12% di stagno, risultando in una conduttività elettrica di circa 15% IACS (circa 9 MS/m). Sebbene ciò rappresenti la conduttività più bassa tra i tre metalli, il bronzo compensa con un'eccezionale resistenza meccanica, resistenza all'usura e protezione dalla corrosione.

Il bronzo fosforoso (C51000/C52100), contenente piccole quantità di fosforo, presenta eccellenti proprietà elastiche e resistenza alla fatica, rendendolo la scelta preferita per i contatti elettrici soggetti a cicli ripetuti. Il bronzo all'alluminio (C61400/C95400) offre un'eccezionale resistenza e resistenza alla corrosione in ambienti marini e industriali. Il rame al berillio, sebbene tecnicamente una lega di bronzo, raggiunge la massima resistenza di qualsiasi lega di rame pur mantenendo una conduttività ragionevole (15-25% IACS), giustificandone l'uso in connettori e interruttori ad alte prestazioni nonostante i costi dei materiali più elevati.

Confronto della conduttività elettrica: il fattore di prestazione critico

| Materiale | Conduttività elettrica (% IACS) | Conduttività elettrica (MS/m) | Resistività tipica (nΩ·m) | Conduttività termica (W/m·K) |

|---|---|---|---|---|

| Rame puro | 100% | 58-62 | 16.78 | 385-401 |

| Rame (ETP) | 100% | 59.6 | 17.24 | 391 |

| Ottone (70/30) | 28% | 15-17 | ~62 | 120 |

| Ottone (85/15) | 40-44% | 23-26 | ~40 | 159 |

| Bronzo fosforoso | 15% | 9 | ~110 | 50-70 |

| Bronzo all'alluminio | 12-15% | 7-9 | ~120 | 70-80 |

| Rame al berillio | 15-25% | 9-15 | ~70-110 | 105-210 |

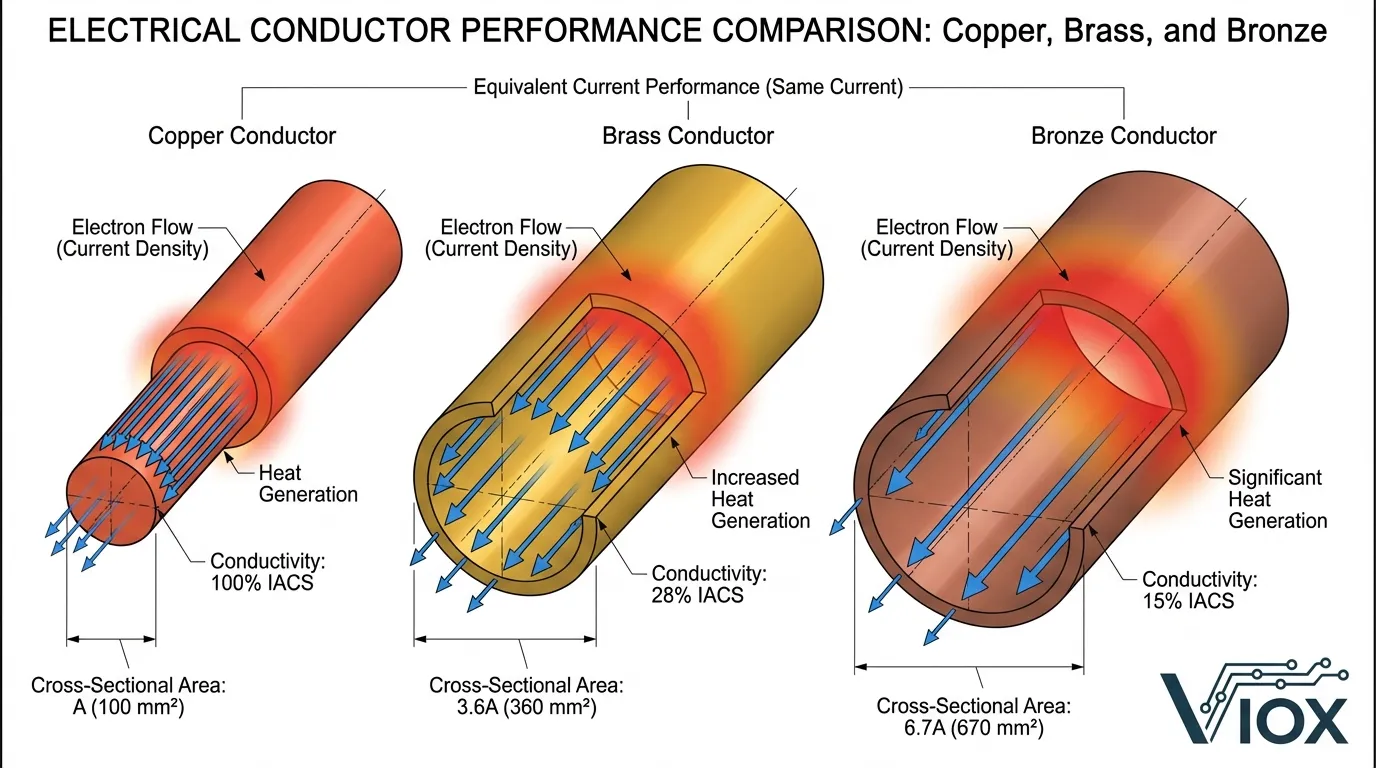

Le differenze di conduttività tra questi materiali creano impatti misurabili sulle prestazioni del sistema. In un tipico sbarra applicazione che trasporta 1000 ampere, la sostituzione del rame con ottone di uguale sezione trasversale genererebbe circa 3,6 volte più calore a causa della maggiore resistenza. Questa generazione di calore richiede sezioni trasversali del conduttore più grandi o sistemi di raffreddamento migliorati quando si utilizzano materiali a conduttività inferiore.

La conduttività termica segue schemi simili, con i 391 W/m·K del rame che consentono un'efficiente dissipazione del calore in trasformatori e avvolgimenti del motore. La ridotta conduttività termica dell'ottone (120 W/m·K) può effettivamente rivelarsi vantaggiosa in determinate applicazioni, come morsettiere dove si desidera l'isolamento termico tra circuiti adiacenti. La minore conduttività termica del bronzo lo rende adatto per applicazioni in cui la ritenzione del calore o il trasferimento di calore controllato sono vantaggiosi.

Proprietà meccaniche e caratteristiche di durata

| Proprietà | Rame | Ottone (70/30) | Bronzo fosforoso | Bronzo all'alluminio |

|---|---|---|---|---|

| Resistenza alla trazione (MPa) | 210-250 | 338-469 | 410-655 | 550-830 |

| Resistenza allo snervamento (MPa) | 70-120 | 125-435 | 170-520 | 240-550 |

| Durezza (Brinell) | 40-80 | 55-120 | 80-200 | 150-230 |

| Allungamento (%) | 30-45 | 15-50 | 5-65 | 12-60 |

| Resistenza a fatica (MPa) | 80-130 | 90-180 | 140-280 | 200-350 |

Le differenze nelle proprietà meccaniche spiegano perché l'ottone e il bronzo dominano determinate applicazioni elettriche nonostante la minore conduttività. La maggiore resistenza alla trazione dell'ottone (338-469 MPa contro i 210-250 MPa del rame) consente componenti a pareti più sottili in connettori elettrici e terminali, compensando potenzialmente la necessità di sezioni trasversali più grandi per mantenere la conduttività. La superiore lavorabilità del materiale (indice di truciolo ~100 contro ~20 del rame) riduce i costi di produzione per i componenti filettati di precisione.

Le leghe di bronzo eccellono in applicazioni che coinvolgono stress meccanico, vibrazioni o usura. Le eccezionali proprietà elastiche e la resistenza alla fatica del bronzo fosforoso lo rendono ideale per contatti relè e componenti di commutazione che subiscono milioni di cicli. Il materiale mantiene una pressione di contatto costante per periodi prolungati, garantendo connessioni elettriche affidabili nonostante le ripetute operazioni meccaniche. La combinazione di resistenza e resistenza alla corrosione del bronzo all'alluminio si rivela preziosa nei quadri elettrici marini e nelle installazioni elettriche offshore.

Resistenza alla corrosione e prestazioni ambientali

Il comportamento alla corrosione influisce in modo significativo sulla selezione dei materiali per i componenti elettrici, in particolare in ambienti difficili. Il rame forma naturalmente uno strato protettivo di ossido rameoso (Cu₂O) che previene un'ossidazione più profonda, sebbene questa patina possa aumentare la resistenza di contatto in determinate applicazioni. Il metallo dimostra un'eccellente resistenza alla corrosione atmosferica, ma si rivela vulnerabile ai composti di zolfo, all'ammoniaca e a determinati acidi.

L'ottone presenta una buona resistenza generale alla corrosione, sebbene rimanga suscettibile alla dezincificazione in ambienti specifici: un processo di corrosione selettiva in cui lo zinco si disperde dalla lega, lasciando rame poroso. L'ottone navale (C46400/C46500) incorpora 1% di stagno per combattere questo fenomeno, rendendolo adatto per raccordi elettrici marini e installazioni costiere. La resistenza della lega alla corrosione dell'acqua salata supera le prestazioni del rame puro in molti scenari, giustificandone l'uso in morsettiere marine e infrastrutture costiere.

Le leghe di bronzo offrono una resistenza alla corrosione superiore in diversi ambienti. Il bronzo all'alluminio forma uno strato superficiale tenace di ossido di alluminio che protegge dall'acqua di mare, dalle atmosfere industriali e da molte sostanze chimiche. Questa eccezionale durata rende il bronzo all'alluminio la scelta preferita per eliche navali, ferramenta marina e scatole di giunzione in ambienti industriali corrosivi. Il bronzo fosforoso resiste alla tensocorrosione e mantiene stabili le proprietà elettriche in condizioni di umidità, spiegandone la prevalenza nelle apparecchiature elettriche per esterni e nelle infrastrutture di telecomunicazione.

Selezione dei materiali specifica per l'applicazione

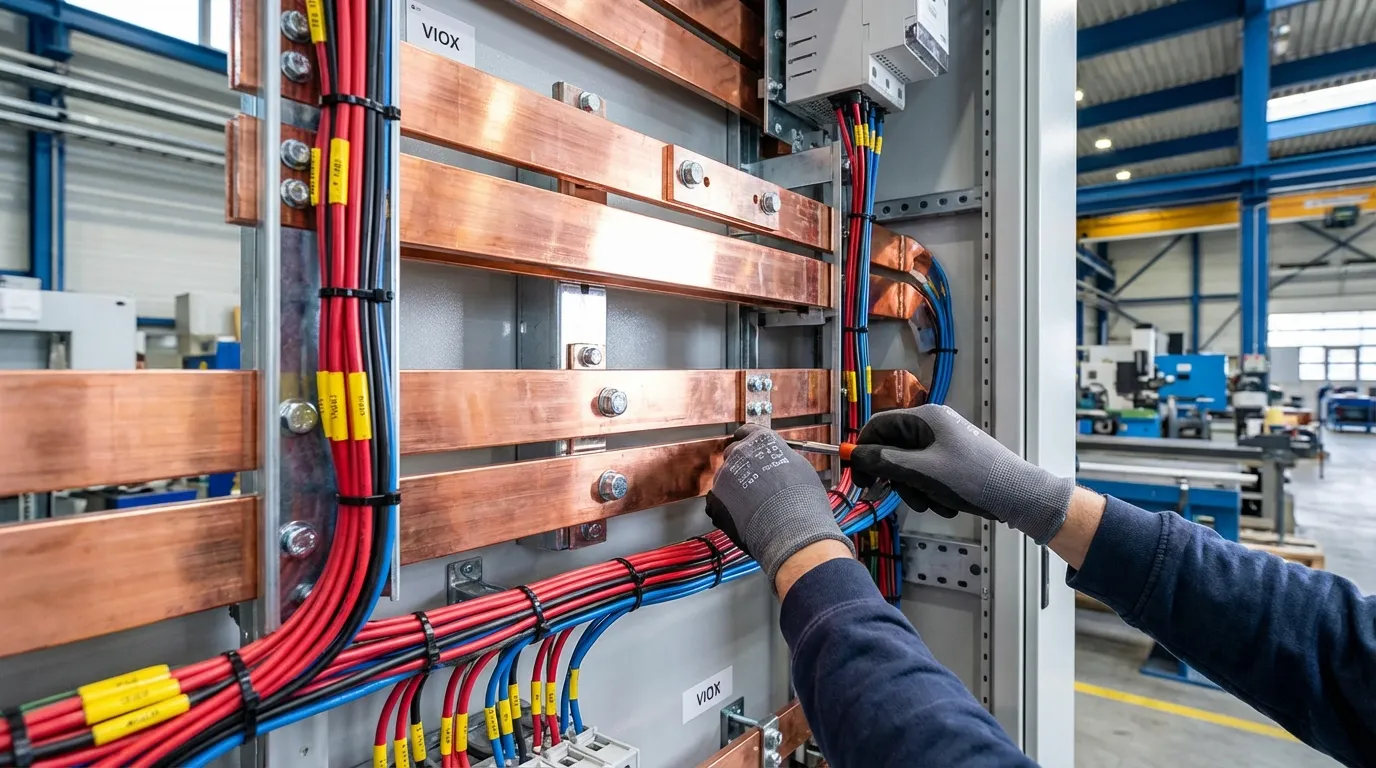

Applicazioni in rame: requisiti di massima conduttività

Il rame domina le applicazioni in cui l'efficienza elettrica è fondamentale e il costo può essere giustificato dai guadagni di prestazioni. I sistemi di distribuzione dell'energia si basano sul rame sbarre per ridurre al minimo la caduta di tensione e la generazione di calore nei percorsi ad alta corrente. Gli standard di cablaggio elettrico in tutto il mondo specificano il rame come materiale conduttore predefinito, con l'alluminio considerato solo quando i vincoli di peso o di costo prevalgono sui requisiti di conduttività.

Gli avvolgimenti dei trasformatori utilizzano universalmente il rame per massimizzare l'efficienza e ridurre al minimo le temperature del nucleo. La combinazione di elevata conduttività e prestazioni termiche del materiale consente design compatti con una densità di potenza ottimale. Avviatori motore e i componenti dei quadri elettrici utilizzano barre di contatto in rame per gestire correnti elevate senza eccessivo riscaldamento. I sistemi di messa a terra specificano il rame per garantire percorsi a bassa resistenza per le correnti di guasto, fondamentali per la sicurezza del personale e la protezione delle apparecchiature.

Le applicazioni elettroniche richiedono la conduttività del rame per le tracce dei circuiti stampati, i telai dei conduttori dei circuiti integrati e l'imballaggio dei semiconduttori. L'affidabilità e le proprietà elettriche costanti del materiale supportano i severi requisiti dei sistemi di telecomunicazione, informatica e controllo. Anche nelle applicazioni sensibili ai costi, il rame rimane la prima scelta quando le prestazioni elettriche influiscono direttamente sulla funzionalità del sistema o sull'efficienza energetica.

Applicazioni in ottone: bilanciamento della conduttività con i requisiti meccanici

L'ottone trova la sua nicchia nei componenti elettrici dove una conduttività moderata è sufficiente e le proprietà meccaniche diventano fattori di differenziazione. Terminali elettrici e i connettori impiegano frequentemente l'ottone per inserti filettati, morsetti di collegamento e terminali a vite. La superiore lavorabilità del materiale consente una filettatura precisa che mantiene l'integrità attraverso ripetuti cicli di connessione, mentre la sua durezza impedisce lo spanamento della filettatura sotto coppia di installazione.

I componenti degli interruttori sfruttano la combinazione di conduttività e resistenza all'usura dell'ottone. Interruttori a levetta, selettori rotativi e pulsanti incorporano contatti e attuatori in ottone che resistono al ciclo meccanico mantenendo adeguate prestazioni elettriche. Il coefficiente di attrito inferiore della lega rispetto al rame riduce l'usura nei contatti striscianti e migliora la sensazione operativa negli interruttori manuali.

Raccordi e adattatori elettrici beneficiano della resistenza alla corrosione e dell'estetica dell'ottone. Pressacavi, i raccordi per tubi e l'hardware per quadri utilizzano l'ottone per combinare funzionalità e aspetto professionale. Le proprietà antimicrobiche del materiale forniscono un valore aggiunto negli ambienti sanitari e di trasformazione alimentare dove sorgono problemi di contaminazione superficiale. Le caratteristiche antiscintilla dell'ottone lo rendono essenziale per i componenti elettrici in atmosfere esplosive e impianti di movimentazione di materiali infiammabili.

Applicazioni del bronzo: condizioni estreme e sistemi ad alta affidabilità

Le leghe di bronzo servono applicazioni elettriche in cui le sfide ambientali o le esigenze meccaniche superano le capacità dell'ottone. I sistemi elettrici marini impiegano ampiamente il bronzo per connettori di sottostazione, componenti di quadri elettrici e terminazioni di cavi esposti a spruzzi di acqua salata e umidità. L'eccezionale resistenza alla corrosione del bronzo all'alluminio garantisce decenni di servizio affidabile in piattaforme offshore, navi e infrastrutture costiere di distribuzione dell'energia.

I contatti elettrici ad alto ciclo specificano il bronzo fosforoso per le sue superiori proprietà elastiche e resistenza alla fatica. Contatti relè, i terminali degli interruttori automatici e i pin dei connettori realizzati in bronzo fosforoso mantengono una pressione di contatto costante attraverso milioni di operazioni. La resistenza del materiale al rilassamento delle sollecitazioni garantisce connessioni elettriche affidabili per tutta la durata di esercizio, fondamentali nelle apparecchiature di telecomunicazione, nei controlli industriali e nei sistemi elettrici automobilistici.

Le applicazioni industriali pesanti sfruttano la resistenza all'usura e la resistenza del bronzo. Contattore componenti, interruttori ad alta corrente e dispositivi di controllo del motore utilizzano leghe di bronzo per resistere all'arco elettrico, agli urti meccanici e al ciclo termico. Il rame al berillio, nonostante i costi più elevati, offre prestazioni ineguagliabili nelle applicazioni aerospaziali e militari dove l'affidabilità non può essere compromessa. La combinazione di resistenza, conduttività e resistenza alla fatica della lega giustifica il suo utilizzo in connettori critici e ambienti ad alta vibrazione.

Considerazioni sui costi e compromessi economici

| Fattore di | Rame | Ottone | Bronzo |

|---|---|---|---|

| Costo della materia prima (relativo) | Alto (100-130%) | Medio (70-85%) | Medio-alto (80-110%) |

| Lavorabilità | Scarsa (Indice ~20) | Eccellente (Indice 100) | Buona (Indice 40-60) |

| Complessità di fabbricazione | Moderato | Basso | Moderato |

| Dimensione del conduttore richiesta | 1,0x (baseline) | 3,6x (per uguale resistenza) | 6,7x (per uguale resistenza) |

| Costo del ciclo di vita | Basso (alta efficienza) | Medio (componenti più grandi) | Medio (applicazioni specializzate) |

I costi dei materiali fluttuano con i mercati delle materie prime, ma le relazioni relative rimangono coerenti. Il rame in genere richiede prezzi premium a causa dell'elevata domanda da parte delle industrie elettriche ed elettroniche. L'ottone offre vantaggi in termini di costi grazie alla riduzione dei tempi di lavorazione e dell'usura degli utensili, compensando spesso i maggiori volumi di materiale necessari per una conduttività equivalente. Il prezzo del bronzo varia in modo significativo in base al tipo di lega, con il bronzo fosforoso standard paragonabile all'ottone, mentre il rame al berillio costa notevolmente di più.

L'analisi dei costi totali deve considerare gli impatti a livello di sistema al di là dei prezzi delle materie prime. L'utilizzo di ottone in morsettiere può aumentare le dimensioni dei componenti, ma ridurre i costi di produzione grazie alla migliore lavorabilità. La maggiore durata del bronzo in ambienti corrosivi elimina i costi di sostituzione che si accumulerebbero con alternative in rame o ottone. I calcoli sull'efficienza energetica rivelano che la conduttività superiore del rame riduce i costi operativi nelle applicazioni ad alta corrente, giustificando potenzialmente un investimento iniziale più elevato.

Le strategie di approvvigionamento dovrebbero valutare i requisiti specifici dell'applicazione rispetto alle caratteristiche del materiale. I prodotti di consumo ad alto volume possono ottimizzare l'efficienza di produzione dell'ottone, mentre gli investimenti in infrastrutture critiche favoriscono le prestazioni del rame e la durata del bronzo. Gli approcci ibridi che utilizzano il rame per gli elementi di trasporto della corrente e l'ottone per i componenti meccanici spesso forniscono un equilibrio ottimale tra costi e prestazioni in assiemi complessi come interruttori e quadri elettrici.

Linee guida di progettazione e migliori pratiche

Compatibilità dei materiali e corrosione galvanica

La miscelazione di metalli dissimili negli assiemi elettrici richiede un'attenta considerazione del potenziale di corrosione galvanica. Quando il rame e l'ottone entrano in contatto in presenza di elettroliti, la serie galvanica prevede un rischio minimo di corrosione a causa di potenziali di elettrodo simili (rame: +0,34 V, ottone: +0,30 V). Tuttavia, le leghe di bronzo con un contenuto significativo di stagno o alluminio possono mostrare maggiori differenze di potenziale, richiedendo misure protettive.

Le strategie di progettazione per mitigare la corrosione galvanica includono l'applicazione di placcature protettive (stagno, argento o nichel), l'utilizzo di barriere isolanti tra metalli dissimili e la garanzia di una corretta sigillatura contro l'ingresso di umidità. Busbar connections il collegamento di componenti in rame e ottone dovrebbe impiegare composti antiossidanti e mantenere un'adeguata pressione di contatto per ridurre al minimo la resistenza interfacciale. Protocolli di ispezione e manutenzione regolari diventano fondamentali in ambienti difficili dove gli effetti galvanici accelerano.

Gestione termica e capacità di corrente

Il dimensionamento del conduttore deve tenere conto della conduttività del materiale per mantenere un aumento di temperatura accettabile sotto carico. Standard industriali come IEC 60204-1 e NEC forniscono fattori di declassamento in base alla temperatura ambiente, al raggruppamento e al materiale del conduttore. Una sbarra collettrice in ottone richiede circa 3,6 volte l'area della sezione trasversale del rame per trasportare una corrente equivalente con un simile aumento di temperatura, con un impatto sulle dimensioni dell'involucro e sulla complessità dell'installazione.

I coefficienti di espansione termica differiscono tra i tre metalli (rame: 16,5 µm/m·°C, ottone: 18-21 µm/m·°C, bronzo: 17-18 µm/m·°C), creando potenziali sollecitazioni in assiemi di metalli misti soggetti a cicli di temperatura. Connessioni terminali deve tenere conto dell'espansione differenziale per evitare allentamenti e aumento della resistenza di contatto nel tempo. Le rondelle elastiche, le rondelle Belleville o i connettori specializzati mantengono la pressione nonostante il ciclo termico.

Trattamenti superficiali e opzioni di placcatura

I trattamenti superficiali migliorano le prestazioni e la longevità in tutti e tre i metalli di base. La stagnatura offre un'eccellente saldabilità e protezione dalla corrosione per i terminali in rame e ottone, sebbene riduca leggermente la conduttività all'interfaccia. L'argentatura massimizza la conduttività e previene l'ossidazione, ma costa notevolmente di più e può ossidarsi in ambienti contenenti zolfo. La nichelatura offre una robusta protezione dalla corrosione e resistenza all'usura, adatta per applicazioni industriali gravose nonostante la maggiore resistenza di contatto.

I componenti in bronzo spesso richiedono un trattamento superficiale minimo a causa dell'inerente resistenza alla corrosione, sebbene la placcatura selettiva delle aree di contatto possa ottimizzare le prestazioni elettriche. Capicorda e i connettori a compressione in genere specificano il rame stagnato per un equilibrio ottimale tra conduttività, resistenza alla corrosione e costi. Comprendere l'interazione tra il metallo di base e la placcatura garantisce una selezione appropriata per specifici requisiti ambientali ed elettrici.

Standard e specifiche di settore

La selezione dei materiali per i componenti elettrici deve essere conforme agli standard pertinenti che regolano la composizione, le proprietà e le prestazioni. ASTM B152/B152M specifica la lamiera, il nastro, la piastra e la barra laminata in rame per applicazioni elettriche, definendo i requisiti di conduttività e le proprietà meccaniche. UL 486A-486B copre i connettori per cavi e i capicorda di saldatura, stabilendo i criteri di prestazione per vari materiali e opzioni di placcatura.

Gli standard della serie IEC 60947 riguardano gli apparecchi di comando e manovra di bassa tensione, compresi i requisiti dei materiali per contattori, interruttori automatici e dispositivi di controllo. Queste specifiche spesso fanno riferimento alla conduttività del materiale, alla resistenza di contatto e ai requisiti di resistenza meccanica che influenzano la selezione del materiale. La conformità agli standard garantisce interoperabilità, sicurezza e prestazioni prevedibili in diverse applicazioni e condizioni operative.

Le specifiche militari e aerospaziali (MIL-STD, AS) impongono requisiti rigorosi sulla composizione del materiale, la tracciabilità e i test. Queste applicazioni specificano frequentemente rame al berillio o bronzo fosforoso per connettori e contatti critici dove l'affidabilità non può essere compromessa. Comprendere gli standard applicabili nelle prime fasi del processo di progettazione previene costose riprogettazioni e garantisce la conformità normativa durante tutto il ciclo di vita del prodotto.

Domande Frequenti

D: Posso usare terminali in ottone con filo di rame senza problemi?

R: Sì, i terminali in ottone con filo di rame rappresentano una combinazione comune e accettabile negli impianti elettrici. La differenza di potenziale galvanico tra rame e ottone è minima (circa 0,04 V), con conseguente rischio di corrosione trascurabile nella maggior parte degli ambienti. Tuttavia, assicurarsi una coppia adeguata durante l'installazione per mantenere una bassa resistenza di contatto e prendere in considerazione l'utilizzo di un composto antiossidante in applicazioni esterne o ad alta umidità. Il terminale in ottone deve essere dimensionato in modo appropriato per gestire la corrente senza un riscaldamento eccessivo, tenendo conto della sua minore conduttività rispetto al rame.

D: Perché le sbarre colletrici sono realizzate in rame anziché in ottone se l'ottone è più resistente?

A: Sbarre danno la priorità alla conduttività elettrica rispetto alla resistenza meccanica perché la loro funzione principale è la distribuzione efficiente della corrente con perdite minime. La conduttività IACS del 100% del rame rispetto al 28% dell'ottone significa che una sbarra collettrice in ottone richiederebbe 3,6 volte l'area della sezione trasversale per eguagliare le prestazioni del rame, con conseguenti installazioni più grandi, più pesanti e, in definitiva, più costose. Il calore generato dalla maggiore resistenza dell'ottone richiederebbe sistemi di raffreddamento potenziati, aumentando ulteriormente i costi. Sebbene l'ottone offra una resistenza meccanica superiore, le sbarre colletrici in genere subiscono uno stress meccanico minimo, rendendo decisivo il vantaggio di conduttività del rame.

D: Quando dovrei scegliere il bronzo rispetto al rame o all'ottone per i componenti elettrici?

R: Selezionare il bronzo quando le applicazioni richiedono un'eccezionale resistenza alla corrosione, resistenza all'usura o proprietà elastiche che il rame e l'ottone non possono fornire. Gli ambienti marini, gli ambienti industriali con esposizione chimica e le installazioni esterne beneficiano della protezione superiore dalla corrosione del bronzo all'alluminio. Il bronzo fosforoso eccelle in applicazioni ad alto ciclo come contatti di relè, molle di interruttori e pin di connettori dove la resistenza alla fatica e la pressione di contatto costante sono fondamentali. Nonostante la minore conduttività (15% IACS), la durata del bronzo spesso si traduce in costi del ciclo di vita inferiori grazie alla maggiore durata di esercizio e alla ridotta manutenzione in ambienti difficili.

D: In che modo la conduttività elettrica influisce sull'efficienza energetica nella distribuzione dell'energia?

R: Una conduttività inferiore aumenta direttamente le perdite resistive, convertendo l'energia elettrica in calore di scarto. In una sbarra collettrice in rame da 100 metri che trasporta 1000 A con una sezione trasversale di 1000 mm², la perdita di potenza si avvicina a 270 W. La sostituzione con ottone di uguali dimensioni aumenterebbe le perdite a circa 970 W, un aumento di 700 W che si accumula continuamente durante il funzionamento. Nell'arco di un anno, questa differenza rappresenta 6.132 kWh di energia sprecata. Per applicazioni ad alta corrente o a lunga distanza, la conduttività superiore del rame offre notevoli risparmi energetici che giustificano costi iniziali dei materiali più elevati. Il vantaggio in termini di efficienza diventa ancora più pronunciato in trasformatori e motori dove le perdite generano calore che deve essere dissipato.

D: Esistono applicazioni elettriche in cui il bronzo supera il rame?

A: Il bronzo supera il rame in applicazioni dove le proprietà meccaniche, la resistenza alla corrosione o le caratteristiche di usura sono più importanti dei requisiti di pura conduttività. I contatti elettrici soggetti a cicli ripetuti beneficiano delle superiori proprietà elastiche e della resistenza alla fatica del bronzo fosforoso, mantenendo una pressione di contatto costante più a lungo rispetto alle alternative in rame. Le apparecchiature di commutazione marine e i connettori esposti alla corrosione dell'acqua salata dimostrano una migliore affidabilità a lungo termine con il bronzo all'alluminio, nonostante la minore conduttività. I contatti striscianti e i gruppi spazzole subiscono una minore usura con le leghe di bronzo, prolungando gli intervalli di manutenzione e riducendo i costi di manutenzione. In queste applicazioni specializzate, la combinazione unica di proprietà del bronzo offre prestazioni complessive superiori nonostante la minore conduttività elettrica.

VIOX Electric è specializzata nella produzione di componenti elettrici di alta qualità utilizzando la selezione ottimale dei materiali per ogni applicazione. Il nostro team di ingegneri fornisce una guida esperta sulle specifiche dei materiali per quadri di controllo industriali, sistemi di distribuzione dell'energia e apparecchiature elettriche specializzate. Contattaci per una consulenza tecnica sul tuo prossimo progetto.