Bevezetés a kerámia csatlakozóblokkokba

Az elektromos csatlakozások világában a szélsőséges körülmények közötti megbízhatóság a legfontosabb. Ez az a terület, ahol kerámia csatlakozóblokkok ragyog. A kiváló minőségű porcelánból vagy szteatitból készült speciális elektromos alkatrészek biztonságos csatlakozást biztosítanak, miközben olyan hőmérsékletnek is ellenállnak, amely a hagyományos műanyag alternatívákat megolvasztaná. Akár ipari berendezésekkel, fűtési rendszerekkel vagy áramelosztó hálózatokkal dolgozik, a kerámia csatlakozóelemek ismerete elengedhetetlen a biztonságos, tartós elektromos csatlakozások biztosításához igényes környezetben.

Mik azok a kerámia csatlakozóblokkok?

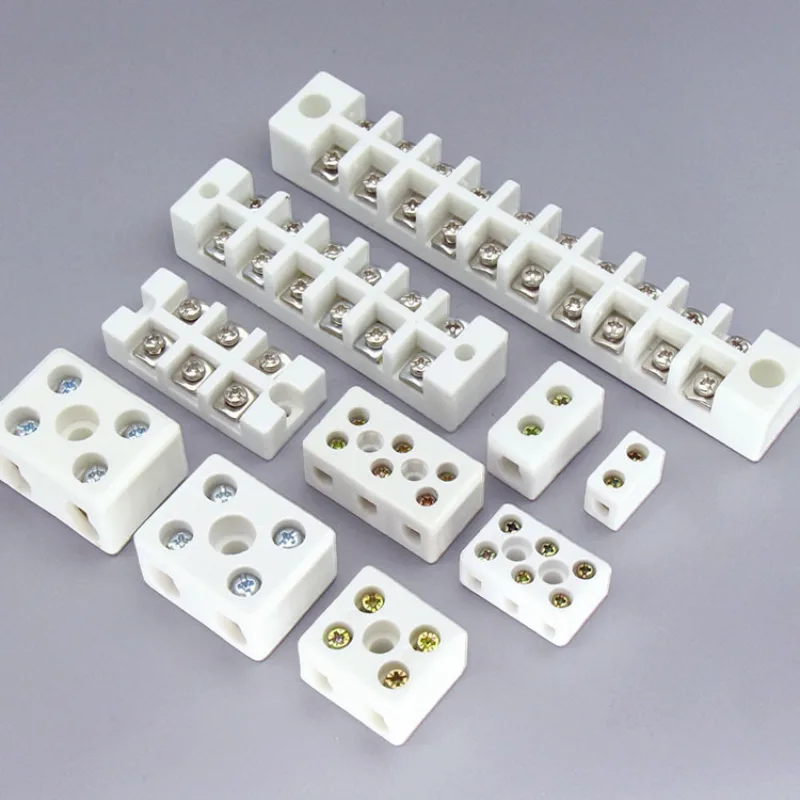

Kerámia csatlakozóblokkok (más néven porcelán csatlakozóelemek) olyan elektromos csatlakozóeszközök, amelyeket magas hőmérsékletnek ellenálló kerámiaanyagokból gyártanak. Két vagy több, csavarokkal vagy hasonló rögzítő mechanizmusokkal rögzített csatlakozóval rendelkeznek, amelyeket az elektromos áramkörök biztonságos összekapcsolására terveztek. A műanyag csatlakozóblokkokkal ellentétben a kerámia változatok kiválóan alkalmazhatók szélsőséges körülmények között, ahol a hőállóság kulcsfontosságú.

A kerámia csatlakozóelemek fő funkciója a csatlakoztatás és a szigetelés. A blokk teste kemény kerámia anyagból készül, amely elektromosan elszigeteli a szomszédos csatlakozásokat, míg a vezető részek jellemzően sárgarézből vagy más, a rézzel kompatibilis korrózióálló fémből készülnek. Ez a kombináció olyan biztonságos csatlakozási pontot hoz létre, amely még kihívást jelentő környezetben is megőrzi az elektromos szigetelést.

VIOX kerámia csatlakozóblokkok

A kerámia csatlakozóblokkok legfontosabb jellemzői és előnyei

Kiváló hőállóság

A kerámiakapcsok legfigyelemreméltóbb tulajdonsága a kivételes hőállóságuk. Míg a szabványos műanyag csatlakozóblokkok 105°C körül kezdenek tönkremenni, addig a kerámiablokkok az adott modelltől függően 200°C és 450°C közötti hőmérsékletet is kibírnak. Egyes speciális változatok akár 650°C-os vagy annál magasabb hőmérsékletnek is ellenállnak.

Ez a rendkívüli hőállóság teszi a kerámia csatlakozóelemeket nélkülözhetetlenné a kemencékben, kemencékben és más magas hőmérsékletű ipari környezetben történő alkalmazásokban, ahol a műanyag alkatrészek gyorsan megolvadnának vagy tönkremenne.

Kiváló elektromos szigetelési tulajdonságok

A kerámia csatlakozóelemek még magas hőmérsékleten is lenyűgöző elektromos szigetelési tulajdonságokkal rendelkeznek. A tipikus szigetelési ellenállási értékek 20°C és 400°C közötti hőmérsékleten meghaladhatják a 190-300 MΩ értéket, ami jelentősen meghaladja az ipari szabványokat. Ez megbízható elektromos szigetelést biztosít olyan alkalmazásokban, ahol az áramkör integritásának fenntartása kritikus fontosságú.

Kiváló tartósság és hosszú élettartam

A kerámia csatlakozóblokkok kivételes mechanikai szilárdságot és tartósságot biztosítanak, így ellenállnak az ütéseknek, rezgéseknek és mechanikai igénybevételnek. Ez a robusztus felépítés hosszú távú megbízhatóságot biztosít ipari környezetben, csökkentve a gyakori cserék és karbantartások szükségességét.

A kerámia csatlakozóblokkokban használt kiváló minőségű anyagok lehetővé teszik, hogy olyan körülmények között is megőrizzék szerkezeti integritásukat, amelyek a műanyag alternatívák gyors romlását okoznák, ami alacsonyabb karbantartási igényeket és kevesebb leállási időt jelent a kritikus alkalmazásokban.

Kiváló kémiai és korrózióállóság

A kerámia csatlakozóelemek másik jelentős előnye a vegyi anyagokkal, olajokkal és az ipari környezetben gyakran előforduló korróziós anyagokkal szembeni kivételes ellenálló képességük. A kerámia anyag nem bomlik le, ha a legtöbb vegyszerrel érintkezik, így tartós teljesítményt biztosít olyan kihívást jelentő környezetben is, ahol más anyagok meghibásodhatnak.

Tűzbiztonság és gyúlékonyság

A kerámia csatlakozóblokkok eredendően nem gyúlékonyak, így ideálisak olyan alkalmazásokhoz, ahol a tűzbiztonság szempont. Nem járulnak hozzá a tűzveszélyhez, és tűz esetén is képesek fenntartani az áramkörök integritását, így létfontosságú folytonosságot biztosítanak a riasztó- és vészleállító rendszerek számára.

A kerámia csatlakozóblokkok típusai

A kerámia csatlakozóblokkok különböző konfigurációkban kaphatók, hogy megfeleljenek a különböző alkalmazási követelményeknek:

Terminál konfiguráció szerint

Zárt terminálblokkok

A zárt kerámia csatlakozóblokkok olyan csatlakozókkal rendelkeznek, amelyek a kerámia házon belül védettebbek. Ezek biztosítják:

- Fokozott biztonság a feszültség alatt álló részekkel való véletlen érintkezés csökkentésével

- Maximális névleges feszültség jellemzően 380-600V között

- 30A és 65A közötti áramkapacitások

- Hőmérsékletállóság 200°C-ig

Kitett terminálblokkok

A kitett kerámia csatlakozóblokkok jobban hozzáférhető csatlakozókkal rendelkeznek, és a következőket kínálják:

- Könnyebb hozzáférés a kábelezéshez és karbantartáshoz

- 500-600V maximális feszültségértékek

- 15A és 100A közötti áramkapacitások

- Hőmérsékletállóság 240°C-ig (speciális modellek akár 450°C-ig)

Pólusszám szerint

A kerámia csatlakozóblokkok különböző póluskonfigurációkban kaphatók:

- Egypólusú blokkok alapcsatlakozásokhoz

- Kétpólusú blokkok kettős áramköri alkalmazásokhoz

- Hárompólusú blokkok háromfázisú rendszerekhez

- Négypólusú és magasabb blokkok a bonyolultabb kábelezési igényekhez

A pólusok száma azt jelzi, hogy hány külön áramköri csatlakozást lehet létrehozni egyetlen blokkban, a többpólusú blokkok lényegében több egypólusú blokkot egyesítenek egyetlen kerámiaházban.

Szerelési típus szerint

Gyakori szerelési lehetőségek:

- A panelre szerelhető blokkok a panelhez csavarokkal történő rögzítéshez szükséges lyukakkal rendelkeznek

- Felületre szerelt blokkok sík felületre történő telepítéshez

- Lebegő típusú blokkok, amelyek a vezetékeket felületre szerelés nélkül kötik össze

Anyagok és konstrukció

A kerámiakapcsok teljesítménye nagymértékben függ a szerkezeti anyaguktól:

Kerámia test

A legtöbb kerámia csatlakozótömb szteatitot (C221 típus), egy természetes ásványi anyagból, talkumból készült kerámiakeveréket használ. Ez az anyag a következőket kínálja:

- Kiváló dielektromos tulajdonságok

- Kiváló hőmérséklet-ellenállás

- Jó mechanikai stabilitás

- Költséghatékonyság más magas hőmérsékletű szigetelőkhöz képest

A kerámia test jellemzően mázatlan, enyhén krémszínű, bár bizonyos alkalmazásokhoz mázas változatok is kaphatók.

Terminál alkatrészek

A kerámiablokkokba ágyazott terminálok jellemzően a következőkből készülnek:

- Sárgaréz (gyakran CuZn40Pb2 minőségű a nagy mechanikai szilárdság érdekében)

- Nikkelezett vagy horganyzott sárgaréz a fokozott korrózióállóság érdekében

- Rozsdamentes acél speciális, magas hőmérsékletű alkalmazásokban

A csatlakozócsavarok általában horganyzott acélból készülnek, hornyolt hengeres fejjel, amelyet úgy terveztek, hogy a vezetékeket sérülés nélkül rögzítse.

A kerámia csatlakozóblokkok gyakori alkalmazásai

A kerámia csatlakozóblokkok kiválóan alkalmazhatók olyan környezetben, ahol a magas hőmérséklet, a korróziós körülmények vagy a megbízhatósággal kapcsolatos aggályok miatt a hagyományos csatlakozóblokkok nem megfelelőek:

Ipari berendezések és gépek

Ezek a speciális csatlakozóblokkok a következőkben találhatók:

- Forró ragasztó eszközök

- Műanyag fröccsöntő gépek

- Magas hőmérsékletű környezetben működő motorok

- Ipari technológiai berendezések magas környezeti hőmérsékleten

Fűtési rendszerek

A kerámia csatlakozóelemeket széles körben használják a magas hőmérsékletű fűtési alkalmazásokban:

- Kemencék és kemencék

- Ipari és kereskedelmi sütők

- Infravörös és kvarccsöves fűtőberendezések

- Elektromos fűtőelemek

- Hőálló csatlakozásokat igénylő vendéglátóipari berendezések

Energiaelosztó rendszerek

Az energiaellátási alkalmazásokban a kerámia csatlakozóblokkok a következőket biztosítják:

- Biztonságos csatlakozási pontok magas hőmérsékletű területeken

- Megbízható teljesítmény a teljesítményvezérlő paneleknél

- Tartós csatlakozások az elosztószekrényekben

- Biztonságos csatlakozások nagyfeszültségű rendszerekben

Speciális alkalmazások

Egyéb fontos felhasználási módok:

- Termoelemek bekötése a magas hőmérsékletű megfigyelésben

- Tűzjelző rendszerek, amelyek áramköri integritást igényelnek tűz esetén

- Vészleállító rendszerek veszélyes környezetben

- Alkalmazások, ahol a csatlakozásoknak szélsőséges körülmények között is sértetlenül kell maradniuk

Hogyan válasszuk ki a megfelelő kerámia csatlakozóblokkot

A megfelelő kerámiakapocs kiválasztása több tényező gondos mérlegelését igényli:

Hőmérsékleti követelmények

A megfelelő biztonsági tartalék biztosítása érdekében válasszon olyan csatlakozóblokkot, amelynek hőmérsékleti minősítése legalább 20%-vel meghaladja a várható maximális környezeti hőmérsékletet. Szélsőséges hőmérséklet-ingadozással járó alkalmazásokhoz válasszon kifejezetten a hőciklusok kezelésére tervezett modelleket.

Elektromos specifikációk

Győződjön meg arról, hogy a csatlakozóblokk feszültség- és áramértékelése legalább 25%-vel meghaladja az alkalmazás követelményeit, hogy figyelembe vegye a váratlan terhelésnövekedést vagy feszültségcsúcsokat. A kiválasztáskor vegye figyelembe a folyamatos és a csúcsterhelést is.

Huzalméret kompatibilitás

Győződjön meg arról, hogy a kiválasztott kerámia csatlakozóblokk megfelelően alkalmas az alkalmazásban használt vezetékvastagságok befogadására. A különböző modellek különböző vezetékméreteket támogatnak:

- A kisebb blokkok jellemzően 26-12 AWG

- A közepes blokkok általában 20-8 AWG

- A nagyobb blokkok 18-4 AWG méretű vezetékeket fogadnak be.

Környezeti megfontolások

Értékelje a teljesítményt esetleg befolyásoló különleges környezeti tényezőket:

- Vegyszereknek vagy olajoknak való kitettség

- Kültéri vagy magas páratartalmú körülmények

- Túlzott rezgés vagy mechanikai ütés

- Korrozív anyagoknak való potenciális kitettség

A telepítés legjobb gyakorlatai

Az optimális teljesítmény és biztonság érdekében kerámia csatlakozóelemek telepítésekor:

- Szerelje a csatlakozóblokkot biztonságos, stabil helyre, a túlzott nedvességtől távol.

- A csatlakoztatandó vezetékek szigetelésének körülbelül ½ hüvelyknyi részét távolítsa el.

- A csupasz vezetékeket teljesen helyezze be a csatlakozókba, amíg a szigetelés nem érintkezik a csatlakozóval.

- Húzza meg a csatlakozócsavarokat a megadott nyomatékkal (kerülje a túlhúzást).

- Biztosítsa a megfelelő távolságot a csatlakozóblokk körül a hőelvezetés érdekében.

- Védőburkolatokat fontolóra venni rendkívül zord környezetben

Előnyök és korlátok

Legfontosabb előnyök

A kerámia csatlakozóelemek számos előnnyel járnak:

- Kivételes hőállóság akár több száz Celsius-fokig is

- Kiváló elektromos szigetelés még magas hőmérsékleten is

- Kiváló mechanikai szilárdság és tartósság

- Kiváló kémiai és korrózióállóság

- Nem gyúlékonysági és tűzbiztonsági megfelelés

- Meghosszabb élettartam szélsőséges környezetben

Figyelembe veendő korlátozások

Lenyűgöző képességeik ellenére a kerámia csatlakozóelemeknek vannak bizonyos korlátaik:

- Magasabb kezdeti költség a műanyag alternatívákhoz képest

- Nagyobb súly és méret azonos áramerősség mellett

- Kevésbé változatos csatlakozási lehetőségek

- Törésveszély, ha súlyos ütésnek van kitéve

- Speciális konfigurációk korlátozott elérhetősége

E megfontolások ellenére a kerámia csatlakozóblokkok továbbra is ideális választásnak bizonyulnak olyan alkalmazásokhoz, ahol a szélsőséges hőmérsékletek, a zord környezet vagy a kivételes megbízhatósági követelmények miatt a szabványos csatlakozóblokkok nem megfelelőek.

Összehasonlító elemzés: Kerámia vs. alternatív anyagok

A megfelelő csatlakozótömb anyagának kiválasztásához meg kell érteni a kerámia és más gyakori opciók közötti kompromisszumokat. Ez az összehasonlítás segít meghatározni, hogy melyik anyag felel meg legjobban az Ön egyedi alkalmazási követelményeinek.

Kerámia vs. műanyag csatlakozóblokkok

A jellemzően hőre lágyuló műanyagból, például poliamidból (PA), polikarbonátból (PC) vagy polipropilénből (PP) készült műanyag csatlakozóblokkokat széles körben használják általános célú alkalmazásokhoz. Íme, hogyan hasonlíthatók össze a kerámia opciókkal:

Hőmérsékleti ellenállás

A legjelentősebb megkülönböztető tényező a hőmérséklet-kezelési képesség. A kerámia csatlakozóblokkok 200 °C-tól 650 °C fölöttig terjedő üzemi tartományban is kiválóak. A műanyag alternatívák jóval alacsonyabb, jellemzően 80°C (polietilén) és 130°C (PA66) közötti határértékkel rendelkeznek, amely felett megpuhulnak, megolvadnak vagy lebomlanak.

Elektromos szigetelés

Mindkét anyag szigetelőként működik, de a kerámia általában jobb tulajdonságokkal rendelkezik, különösen a nagyobb dielektromos szilárdság és a térfogati ellenállás tekintetében. Ez teszi a kerámiákat előnyössé a nagyfeszültségű alkalmazásokban és a szigetelés integritásának megőrzésében magas hőmérsékleten. A kerámiák számos műanyaghoz képest a felületi követéssel szembeni ellenállással is büszkélkedhetnek (CTI > 600).

Mechanikai tulajdonságok

A kerámia csatlakozóelemek nagy merevséget és nyomószilárdságot biztosítanak, de törékenyek és ütés hatására hajlamosak a törésre. A műanyag alternatívák általában rugalmasabbak, könnyebbek, és jobb ütésállósággal rendelkeznek, bár idővel megvetemedhetnek, deformálódhatnak feszültség alatt, vagy kúszhatnak.

Tartósság és ellenállás

A kerámiák kiválóan ellenállnak a korróziónak, a vegyi anyagoknak és az öregedésnek. A műanyag ellenállás típusonként változik, általában jó ellenállást biztosít a nedvességgel és a gyakori vegyszerekkel szemben. A hosszú távú megbízhatóság azonban a durva vegyi vagy UV környezetben általában rosszabb, mint a kerámia esetében. A kerámia nem gyúlékony, míg a műanyagoknak különböző gyúlékonysági besorolásaik vannak (pl. UL94 V-0, V-2, HB), ami a tűzvédelmi követelmények alapján gondos kiválasztást igényel.

Költségek és kezelés

A kerámia jellemzően drágább az anyagköltségek és a bonyolult gyártási folyamatok miatt. A műanyagok a nagy volumenű, automatizált fröccsöntés előnyeit élvezik, ami a szabványos alkalmazások esetében jelentősen költséghatékonyabbá teszi őket. Ezenkívül a könnyű műanyagokat gyakran könnyebb kezelni és beépíteni, míg a kerámiák a törés elkerülése érdekében óvatosabb kezelést igényelnek.

Elsődleges alkalmazások

A kerámiák nélkülözhetetlenek a magas hőmérsékletű, nagyfeszültségű, kémiailag durva vagy tűzbiztonsági szempontból kritikus alkalmazásokban, ahol a műanyagok nem működnek. A műanyagok dominálnak az általános célú elektromos vezetékekben, a kereskedelmi elektronikában, a szabályozott környezetben lévő vezérlőpanelekben és a költségérzékeny projektekben.

| Jellemző | Kerámia | Műanyag (PA, PC, PP) |

|---|---|---|

| Max. Üzemi hőmérséklet (°C) | Magas (200 és 800+ között) | Alacsony (jellemzően 80-130) |

| Szigetelés minősége | Kiváló (magas V, magas T, magas CTI) | Jó (Standard V/T) |

| Mechanikai tulajdonságok | Nagy szilárdságú, merev, törékeny | Alacsonyabb szilárdságú, rugalmas, ütésálló |

| Korrózióállóság | Kiváló | Jó (típusonként változó) |

| Gyúlékonyság | Nem gyúlékony | Változó (UL94 minősítés) |

| Költségek | Magasabb | Alsó |

| Súly | Nehezebb | Könnyebb |

Kerámia vs. fém csatlakozóblokkok

A fém csatlakozóelemek, amelyek gyakran sárgaréz- vagy rézötvözeteket használnak a fő vezetőtesthez/alaplaphoz, különböző előnyöket kínálnak a kerámiával szemben:

Hőmérsékleti ellenállás

A kerámiák sokkal jobbak, magas hőmérsékletre (akár 400°C+) tervezték őket. A fémblokkok jellemzően mérsékelt vagy alacsony hőmérsékletű alkalmazásokra korlátozódnak (általában a 100-160°C tartományban), a fém tulajdonságai és az esetleges beépített szigetelőelemek miatt.

Elektromos tulajdonságok

A kerámia kiváló eredendő elektromos szigetelést biztosít. A fémblokkok, mivel vezetőképesek, külön szigetelőgátak vagy alaplapok beépítésén alapulnak, és általában nem tekinthetők optimálisnak ott, ahol a magas szigetelési teljesítmény kritikus.

A fémblokkok azonban a fémtest (sárgaréz, réz) nagy vezetőképessége miatt kiválóan kezelik a nagy áramerősséget, ami minimális feszültségesést tesz lehetővé. A kerámiablokkok áramerősségét a beágyazott fémcsatlakozók mérete és anyaga határozza meg, nem pedig maga a szigetelőtest.

Mechanikai jellemzők

Mindkettő jó tartósságot kínál, de különböző módon. A fémek kiváló robusztusságot, alakíthatóságot, valamint mechanikai feszültséggel és rezgéssel szembeni ellenállást biztosítanak. A kerámiák szintén erősek és merevek, de törékenyek és kevésbé ellenállóak az ütésekkel szemben.

Korrózió és gyártás

A kerámiák eredendően magas korrózióállósággal rendelkeznek. A fémblokkok korrózióállósága nagymértékben függ a felhasznált speciális ötvözettől és attól, hogy alkalmaznak-e védőbevonatot vagy kezelést.

Gyártási szempontból a fémek viszonylag könnyen előállíthatók a szokásos megmunkálási, préselési és alakítási eljárásokkal. A kerámia gyártása összetettebb, és öntési/égetési fázisokat foglal magában, ami befolyásolja a költségeket.

Alkalmazás fókusz

A kerámiákat a magas hőmérsékletű és magas hőszigetelési követelmények miatt választják. A fémblokkokat gyakran előnyben részesítik a nagyáramú alkalmazásokban (ahol a hőmérséklet lehetővé teszi), az igényes fizikai környezetben (a robusztusság miatt) és az általános közműcsatlakozásokban, ahol a magas szigetelés nem elsődleges szempont.

| Jellemző | Kerámia | Fém (pl. sárgaréz test) |

|---|---|---|

| Max. Üzemi hőmérséklet (°C) | Magas (400+) | Alacsony/közepes (100-160) |

| Szigetelés minősége | Kiváló (eredendően) | Gyenge (külön szigetelést igényel) |

| Jelenlegi kapacitás | Terminálok által meghatározott | Magas (vezető test) |

| Mechanikai szilárdság | Erős, de törékeny | Robusztus, képlékeny |

| Korrózióállóság | Kiváló | Változó (fémtől/kezeléstől függ) |

| Gyártás egyszerűsége | Komplex | Könnyebb |

| Költségek | Magasabb | Alsó |

Kerámia vs. Fenol/Bakelit

A fenolgyanták (mint a bakelit) az elektromos szigeteléshez használt hőre keményedő műanyagok egy régebbi osztályát képviselik. Bár az új berendezésekben kevésbé gyakoriak, érdemes összehasonlítani őket a kerámia lehetőségekkel:

- A kerámia csatlakozóelemek a fenolgyantához képest lényegesen magasabb hőmérséklet-ellenállást biztosítanak.

- A kerámia kiváló tűzállóságot és biztonsági jellemzőket biztosít

- A fenolos anyagok jellemzően olyan alkalmazásokat szolgálnak, ahol a mérsékelt hőállóság elegendő, és a költség is tényező

- A kerámia továbbra is az előnyben részesített választás a kritikus biztonsági alkalmazásokhoz és a szélsőséges környezetekhez.

A helyes választás

Az optimális csatlakozótömb anyagának kiválasztása az alkalmazás elsődleges követelményeinek meghatározásától függ, nem pedig egyetlen "legjobb" anyag megtalálásától. Vegye figyelembe az alábbi irányelveket:

- Válasszon kerámiát amikor az üzemi hőmérséklet meghaladja a műanyagok és fémek képességeit, a magasabb költségek és a törékenység ellenére is.

- Válasszon műanyagot környezeti hőmérsékletű, költségigényes alkalmazásokhoz, standard szigetelési igényekkel

- Válaszd a fémet nagy áramigényű, mérsékelt hőmérséklet-tartományban történő felhasználásra

- Tekintsük fenolos opciók mérsékelt hőmérsékletű alkalmazásokhoz, ahol a teljesítmény és a költségek egyensúlya a kívánatos

A megalapozott anyagválasztáshoz elengedhetetlen az Ön egyedi alkalmazási követelményeinek alapos elemzése, a legfontosabb teljesítményt befolyásoló tényezők, például a hőmérséklet-ellenállás, a szigetelési tulajdonságok, a mechanikai igények és a költségvetési korlátok rangsorolása.

Karbantartási tippek

Bár a kerámia csatlakozóblokkok minimális karbantartást igényelnek, az alábbi irányelvek betartása biztosítja az optimális teljesítményt:

- Rendszeresen ellenőrizze a csatlakozások tömítettségét, különösen nagy rezgésű környezetben.

- Ellenőrizze a túlmelegedés jeleit, elszíneződéseket vagy szénlerakódásokat.

- Ellenőrizze, hogy a rögzítő hardverek biztonságban vannak-e

- Tisztítson meg minden felgyülemlett portól vagy törmeléktől, amely befolyásolhatja az elektromos teljesítményt.

- Cserélje ki a fizikai sérülés vagy romlás jeleit mutató blokkokat.

Gyakran ismételt kérdések a kerámia csatlakozóblokkokról

Milyen hőmérsékletet bírnak el a kerámia csatlakozóelemek?

A szabványos kerámiakapcsok jellemzően 200°C és 450°C közötti hőmérsékletet képesek kezelni, az adott modelltől függően. A speciális, magas hőmérsékletű változatok bizonyos alkalmazásokban akár 650°C-os vagy magasabb hőmérsékletet is kibírnak.

Hogyan viszonyulnak a kerámia csatlakozóelemek a műanyaghoz?

A kerámia csatlakozóelemek a műanyag alternatívákhoz képest sokkal jobb hőállóságot, jobb elektromos szigetelést magas hőmérsékleten, nagyobb mechanikai szilárdságot, jobb vegyi ellenállást és gyúlékonyságot biztosítanak. Míg a műanyag csatlakozóblokkok gazdaságosabbak a normál alkalmazásokhoz, a kerámiablokkok elengedhetetlenek a magas hőmérsékletű környezetekben.

Megérik a magasabb árat a kerámia csatlakozóelemek?

Igen, a magas hőmérsékletet vagy zord környezetet igénylő alkalmazásokban a kerámia csatlakozóelemek kivételes értéket nyújtanak a meghosszabbított élettartamuk, megbízhatóságuk és csökkentett karbantartási igényük révén. A szélsőséges körülmények közötti rendszerhibák megelőzésére való képességük a magasabb kezdeti költségek ellenére költséghatékony befektetéssé teszi őket.

Használhatók-e kerámia csatlakozóelemek kültéren?

Igen, a kerámia csatlakozóblokkok kiválóan teljesítenek kültéri alkalmazásokban, mivel kivételesen ellenállnak a környezeti tényezőknek, például a hőmérséklet-ingadozásoknak, az UV-sugárzásnak és a nedvességnek. A kültéri optimális teljesítmény érdekében válassza az ilyen használatra méretezett modelleket, és fontolja meg a csatlakozások további időjárás elleni védelmét.

Mennyi ideig tartanak a kerámiakapcsok?

Megfelelő kiválasztás és beépítés esetén a kerámia csatlakozóelemek évtizedekig kitartanak, még magas hőmérsékletű alkalmazásokban is. Tartósságuk jóval meghaladja a műanyag alternatívákét, különösen szélsőséges körülmények között, így megbízható hosszú távú befektetésnek számítanak.

Következtetés

A kerámia csatlakozóelemek alapvető megoldást jelentenek az elektromos csatlakozásokhoz olyan igényes környezetben, ahol a szabványos alkatrészek meghibásodnának. Kivételes hőállóságuk, kiváló elektromos tulajdonságaik és kiemelkedő tartósságuk nélkülözhetetlenné teszik őket számos ipari, fűtési és energiaelosztási alkalmazásban.

A kerámia csatlakozóblokkok kiválasztásakor gondosan vegye figyelembe a hőmérsékleti követelményeket, az elektromos specifikációkat, a szerelési igényeket és a környezeti feltételeket az optimális teljesítmény biztosítása érdekében. Megfelelő telepítés és minimális karbantartás mellett ezek a speciális alkatrészek hosszú éveken át biztonságos és megbízható elektromos csatlakozásokat biztosítanak, még a legnehezebb körülmények között is.

Ahogy az ipari folyamatok egyre inkább kitolják a technológiai határokat, egyre nyilvánvalóbbá válik a nagy teljesítményű alkatrészek, például a kerámia csatlakozóelemek fontossága. Egyedülálló képességeik biztosítják, hogy a belátható jövőben is kulcsfontosságú elemek maradnak a speciális elektromos alkalmazásokban.