Eine Spannungsangabe für Combiner Boxen definiert die maximale DC-Spannung, die das Gerät sicher handhaben kann, ohne dass es zu einem Isolationsdurchschlag oder Komponentenausfall kommt. Diese Spezifikation bestimmt, für welche Solar-Photovoltaiksysteme die Combiner Box geeignet ist – Wohngebäudeinstallationen benötigen typischerweise 600 V Gleichstrom Spezifikationen, gewerbliche Projekte verwenden 1000V DC Systeme und Anlagen im Versorgungsmaßstab arbeiten mit 1500 V DC. Die Auswahl der richtigen Spannungsangabe ist entscheidend für die Einhaltung des NEC, die Systemsicherheit und die langfristige Zuverlässigkeit.

Wichtigste Erkenntnisse:

- 600 V Gleichstrom Systeme sind gemäß NEC 690.7 für Ein- und Zweifamilienhausinstallationen vorgeschrieben und bieten die niedrigsten Komponentenkosten

- 1000V DC Konfigurationen reduzieren die String-Anzahl um 40 %, verglichen mit 600 V, wodurch die Systemkosten für gewerbliche Projekte gesenkt werden

- 1500 V DC Technologie liefert 37 % weniger Combiner Boxen und 15-20 % niedrigere LCOE für Anlagen im Versorgungsmaßstab über 5 MW

- Temperaturkorrekturfaktoren gemäß NEC Tabelle 690.7(A) können die erforderlichen Spannungsangaben in kalten Klimazonen um 12-25 % erhöhen

- Falsche Spannungsangaben führen zum Erlöschen der Gerätegarantie und zu katastrophalen Störlichtbogengefahren bei Fehlerzuständen

DC-Spannungsangaben in Solar Combiner Boxen verstehen

Die Spannungsangabe einer Solar Combiner Box stellt die maximale Systemspannung dar, die das Gerät sowohl im Normalbetrieb als auch bei Fehlerzuständen sicher unterbrechen und isolieren kann. Im Gegensatz zu AC-Spannungsangaben bei Schutzschaltern in Wohngebäuden müssen DC-Spannungsspezifikationen die anhaltende Lichtbogenbildung berücksichtigen – DC-Strom durchläuft nicht sechzig Mal pro Sekunde den Nullpunkt wie AC, was die Lichtbogenlöschung erheblich erschwert.

Drei Spannungsklassen dominieren die Solarindustrie: 600 V Gleichstrom, 1000V DCund 1500 V DC. Jede Klasse entspricht bestimmten Marktsegmenten und regulatorischen Rahmenbedingungen. Der NEC legt diese Grenzen durch Artikel 690.7 fest, der maximale Systemspannungsberechnungen basierend auf der kältesten erwarteten Umgebungstemperatur an Ihrem Installationsort vorschreibt.

Warum die Spannungsangabe für Sicherheit und Compliance wichtig ist

Photovoltaiksysteme erzeugen ihre höchste Spannung an kalten, sonnigen Morgenstunden, wenn die Modultemperatur unter die Standardtestbedingungen fällt. Ein String von Solarmodulen mit einer Nennspannung von 480 V unter normalen Bedingungen kann bei -20 °C auf 580 V DC ansteigen. Wenn Ihre Combiner Box nur für 500 V DC ausgelegt ist, überschreitet dieser Kaltwetter-Spannungsanstieg die Isolationsfestigkeit des Geräts, was zu mehreren Fehlermodi führt:

- Isolationsdurchschlag zwischen Sammelschienen und Gehäusewänden

- SPD-Ausfall wenn die Spannung die maximale kontinuierliche Betriebsspannung (MCOV) überschreitet

- Kriechstrombildung an Sicherungshaltern über Kunststoffisolatoren, die für niedrigere Spannungen ausgelegt sind

- Verschweißen von DC-Trennschalterkontakten bei Hochspannungsunterbrechungsversuchen

VIOX-Engineering-Daten von über 2.300 Feldinstallationen zeigen, dass 87 % der vorzeitigen Ausfälle von Combiner Boxen auf zu geringe Spannungsangaben zurückzuführen sind. Das Muster ist konsistent: Installateure berechnen die String-Spannung bei 25 °C, bestellen Geräte mit dieser Nennspannung und erleben dann einen katastrophalen Ausfall während des ersten winterlichen Kälteeinbruchs.

NEC 690.7 Anforderungen für Spannungsberechnungen

NEC Artikel 690.7 bietet drei Berechnungsmethoden zur Bestimmung der maximalen DC-Kreisspannung von PV-Systemen:

- Tabelle 690.7(A) Methode (Am gebräuchlichsten): Multiplizieren Sie die Summe der Nennleerlaufspannung (Voc) von in Reihe geschalteten Modulen mit dem Temperaturkorrekturfaktor aus Tabelle 690.7(A). Für kristalline Siliziummodule reichen die Korrekturfaktoren von 1,06 bei 25 °C bis 1,25 bei -40 °C.

- Temperaturkoeffizientenmethode des Herstellers: Verwenden Sie den Temperaturkoeffizienten für Voc des Modulherstellers (typischerweise -0,27 % bis -0,35 % pro °C), um die Spannung bei der niedrigsten erwarteten Umgebungstemperatur zu berechnen. Gemäß NEC 110.3(B) hat diese Methode Vorrang, wenn Herstellerdaten verfügbar sind.

- Berechnung durch einen Fachingenieur (Systeme ≥100kW): Ein zugelassener Fachingenieur kann eine gestempelte Dokumentation unter Verwendung von Industriestandardmethoden bereitstellen, die für Systeme mit einer Wechselrichterleistung von 100 kW oder mehr erforderlich ist.

Temperaturkorrekturfaktoren und Kaltwetterbetrachtungen

Die Physik hinter der Temperaturkorrektur ist einfach: Die Bandlückenenergie von Halbleitern steigt mit sinkender Temperatur, wodurch eine höhere Photospannung pro Solarzelle erzeugt wird. Für ein typisches 72-Zellen-Modul mit 40 V nominaler Voc beträgt die Spannungsverschiebung zwischen 25 °C und -20 °C Standardbetriebsbedingungen etwa 8,2 V (unter Verwendung eines Koeffizienten von -0,31 %/°C). Multiplizieren Sie dies über 16 Module in Reihe, und Ihr “640V”-String arbeitet jetzt mit 771 V DC – eine Erhöhung von 20 %, die eine 600V-Combiner Box zerstören wird.

Das VIOX-Tool zur Auswahl der Spannungsangabe enthält ASHRAE-Klimadaten für über 14.000 US-Standorte und wendet automatisch standortspezifische Temperaturkorrekturfaktoren an. Dies stellt sicher, dass jede Solar-Kombinationskasten mit ausreichend Spannungsreserve für lokale extreme Temperaturen ausgeliefert wird.

600V DC Combiner Boxen: Wohnstandard

Die 600 V Gleichstrom Spannungsklasse dient als Rückgrat von Wohn- und kleinen gewerblichen Solaranlagen in ganz Nordamerika. NEC 690.7(A)(3) begrenzt explizit PV-Systeme für Ein- und Zweifamilienhäuser auf eine maximale DC-Kreisspannung von 600 V, wodurch eine regulatorische Obergrenze geschaffen wird, die die Spezifikationen für Wohngebäudeausrüstung definiert.

Typische Anwendungen und Systemkonfigurationen

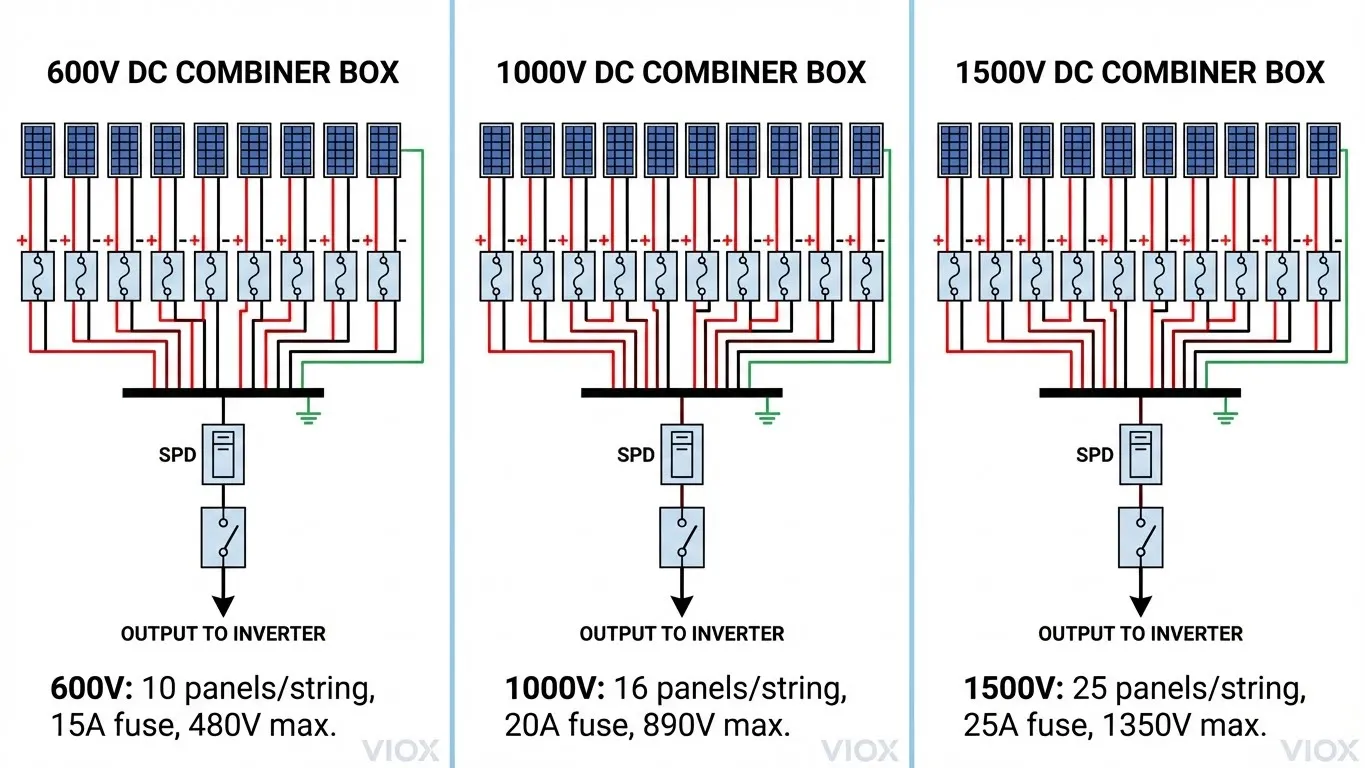

Wohngebäudeanlagen mit einer Leistung von 4 kW bis 12 kW setzen typischerweise 600V DC Combiner Boxen mit 2-6 Eingangsstrings ein. Eine Standardkonfiguration verwendet:

- String-Zusammensetzung: 10-13 Module pro String (abhängig von der Modul-Voc)

- Modulspezifikationen: 350W-450W Module mit 40-49V Voc

- String-Spannung: 400-480V DC bei 25°C Betriebstemperatur

- Combiner-Kapazität: 2-6 Strings @ 10-15A pro String

- Ausgangsstrom: 30-90A DC zu Mikro-Wechselrichter oder String-Wechselrichter

Beispielsweise würde eine 7,2-kW-Wohnanlage mit 400-W-Modulen (45 V Voc) mit insgesamt 18 Modulen zwei Strings mit je 9 Modulen einsetzen. Berechnete maximale Spannung mit NEC 690.7(A)-Korrektur für -10 °C Klima: 45 V × 9 × 1,14 = 461 V DC – sicher innerhalb der 600 V DC-Nennspannung mit 30 % Sicherheitsmarge.

Kostenvorteile von 600V-Geräten

Der 600V-Wohnmarkt profitiert von massiven Skaleneffekten. Die Produktionsvolumina übersteigen die von 1000V und 1500V zusammen, was die Komponentenkosten senkt:

- Halter für Sicherungen: 18-25 € pro Position (vs. 35-45 € für 1000V-Nennspannung)

- DC-Leistungsschalter: 85-120 € pro 2-polige 600V-Einheit (vs. 180-250 € für 1000V)

- SPD-Module: 65-95 € für Typ II 600V SPD (vs. 140-180 € für 1000V SPD)

- Gehäuseschutzarten: IP65 Polycarbonat ausreichend (vs. IP66 Edelstahl für höhere Spannungen)

Die 600V-Combiner Box-Linie von VIOX für Wohngebäude nutzt standardmäßige UL-gelistete Komponenten über 12 SKUs hinweg, was 15-18 % niedrigere Kosten pro Watt im Vergleich zu äquivalenten 1000V-Konfigurationen ermöglicht. Für preissensible Wohngebäudeinstallationen wirkt sich diese Kostendifferenz direkt auf den Projekt-IRR und die Amortisationszeit aus.

NEC-Konformität für Wohngebäude

Die 600V DC-Beschränkung für Wohngebäudeinstallationen ergibt sich aus NEC 690.7(A)(3), der besagt: “Für Ein- und Zweifamilienhäuser dürfen PV-System-DC-Kreise eine maximale PV-Systemspannung von bis zu 600 Volt haben.” Diese klare Regel verhindert, dass Installateure in Wohngebäuden Geräte mit höherer Spannung verwenden, selbst wenn String-Berechnungen dies mathematisch zulassen.

Wann man 600V-Systeme wählen sollte

Abgesehen von Wohnanwendungen bleiben 600V DC-Combiner-Boxen optimal für:

- Kleine gewerbliche Dachanlagen Installationen unter 50 kW, bei denen die Dachfläche mehr Strings ermöglicht

- Carport-Strukturen mit schattierungsbegrenzten Stringlängen, die geringere Modulanzahlen erfordern

- Lehrdemonstrationen wo niedrigere Spannungen die Sicherheit während des Trainings erhöhen

- Erweiterungen von Altsystemen Anpassung an bestehende 600V-Infrastruktur

VIOX empfiehlt 600V-Geräte, wenn Ihre korrigierte maximale Spannung unter 480V DC liegt und die Installationskosten keine Optimierung mit höherer Spannung rechtfertigen. Die Dimensionierungsanleitung für Solar-Combiner-Boxen bietet detaillierte Arbeitsblätter zur Stringberechnung für Wohnanwendungen.

1000V DC-Combiner-Boxen: Gewerbliches Arbeitspferd

Die 1000V DC Die Spannungsklasse entwickelte sich nach den NEC-Revisionen von 2011, die höhere Systemspannungen für nicht-wohnwirtschaftliche Installationen erlaubten, zum kommerziellen Solarstandard. Dieses Spannungsniveau bietet das optimale Gleichgewicht zwischen Kostensenkung und Sicherheitsmanagement für Projekte von 50 kW bis 5 MW.

Kommerzielle und mittelgroße Anwendungen

Kommerzielle Dachanlagen, Parkhausüberdachungen und Freiflächenanlagen unter 5 MW Leistung setzen typischerweise 1000V DC-Systeme mit Combiner-Boxen ein, die 4-16 Strings verarbeiten:

- String-Zusammensetzung: 16-27 Module pro String (vs. 10-13 für 600V-Systeme)

- Modulspezifikationen: 400W-550W Module mit 40-49V Voc

- String-Spannung: 640-890V DC bei 25°C Betriebstemperatur

- Combiner-Kapazität: 4-16 Strings @ 10-20A pro String

- Ausgangsstrom: 80-320A DC zu zentralen oder String-Wechselrichtern

Ein 250-kW-Gewerbeprojekt mit 500-W-Modulen (48 V Voc) würde etwa 500 Module einsetzen. Bei 1000 V DC konfiguriert sich dies als 20 Strings mit 25 Modulen (1.200 V Voc × 1,12 Temperaturfaktor = 1.344 V – erfordert eine Berechnung durch einen Fachingenieur gemäß NEC 690.7(B)(3)). Bei 600 V DC benötigt dasselbe System 33 Strings mit 15 Modulen, wodurch sich die Anzahl der Combiner von 2 Einheiten auf 4 Einheiten erhöht.

Vorteile gegenüber 600V-Systemen

Die Migration von 600V- zu 1000V-DC-Systemen führt zu messbaren Kostensenkungen bei der Systemauslegung (BOS):

- Weniger Strings: Reduziert die Anzahl der Combiner-Boxen, der Home-Run-Leiter und der AC-Sammelinfrastruktur

- Geringere Kupferkosten: Längere Strings bedeuten weniger parallele Leiter vom Array zum Wechselrichter

- Schnellere Installation: Weniger Anschlüsse, weniger Kabelkanäle, geringere Komplexität des Kabelmanagements

- Geringerer Spannungsabfall: Höhere Spannung ermöglicht kleinere Leiterquerschnitte für die gleiche Leistungsabgabe

Reale Daten aus dem 180-MW-Portfolio von VIOX mit kommerziellen Installationen zeigen eine durchschnittliche BOS-Kostensenkung von 0,11 $/Watt beim Übergang von 600V- zu 1000V-DC-Architektur. Für ein 1-MW-Projekt entspricht dies direkten Kosteneinsparungen in Höhe von 110.000 $, bevor eine verbesserte Wechselrichtereffizienz durch optimale MPPT-Spannungsfenster berücksichtigt wird.

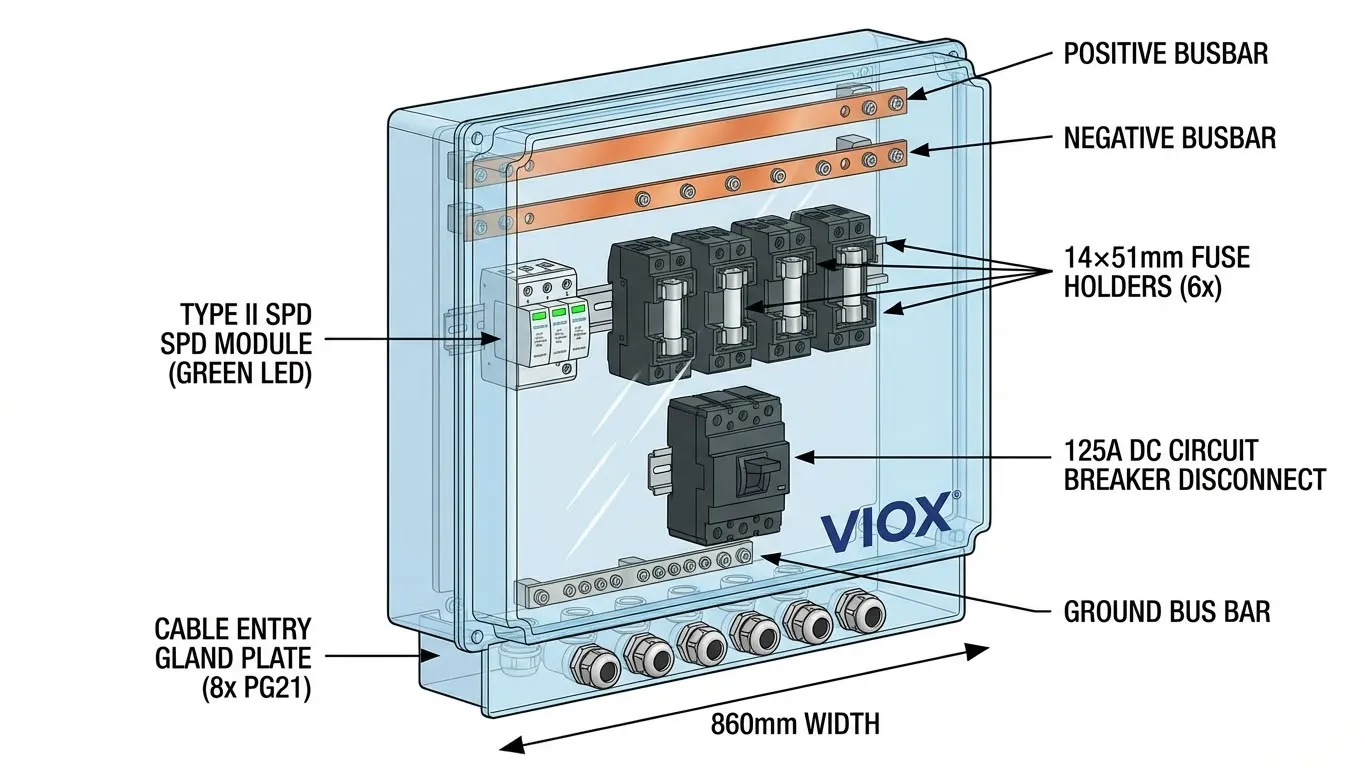

Komponentenanforderungen: 1000V-zertifizierte Geräte

Jede Komponente innerhalb der 1000V DC-Combiner-Box benötigt eine explizite Spannungszertifizierung:

- gPV-Sicherungen: Verwenden Sie 1000V DC-zertifizierte Photovoltaik-Sicherungen gemäß IEC 60269-6 oder UL 2579. Standardgrößen sind 10×38mm (1-30A), 14×51mm (25-32A) und 10×85mm (2,5-30A). VIOX spezifiziert Mersen- oder Littelfuse-Sicherungen mit einer Mindestschaltleistung von 15 kA für Projekte mit Netzanbindung.

- DC-Stromkreisunterbrecher: Wählen Sie Schutzschalter mit 2P-1000V DC-Nennspannung und Auslösekennlinien, die für PV-Anwendungen geeignet sind. IEC 60947-2 Typ B- oder C-Kennlinien verhindern unerwünschte Auslösungen durch morgendliche Einschaltströme. Typische Nennwerte: 32A, 63A, 80A, 125A basierend auf der Stringkonfiguration.

- SPD-Module: Überspannungsschutzgeräte müssen eine MCOV-Nennspannung (Maximum Continuous Operating Voltage) von ≥800V für 1000V-Systeme haben. Typ II SPDs mit einem Ableitstoßstrom von 40 kA (8/20 μs) bieten einen angemessenen Schutz. VIOX empfiehlt Phoenix Contact- oder DEHN-SPDs mit Fernmeldekontakten.

- Stromschienen: Kupfer- oder verzinnte Kupfersammelschienen, dimensioniert gemäß NEC 690.8(A)(1): Strombelastbarkeit ≥ maximaler Stringstrom × Anzahl der Strings × 1,25 Sicherheitsfaktor. Mindestens 2,0 A/mm² Stromdichte für Kupfersammelschienen, die bei 90 °C betrieben werden.

String-Dimensionierungsberechnungen für 1000V-Systeme

Verwenden Sie diese Berechnungsmethode, um die Stringlänge für eine 1000V-Architektur zu optimieren:

- Bestimmen Sie die korrigierte maximale Spannung: Voc_Modul × Temperaturfaktor (aus NEC Tabelle 690.7(A) oder Herstellerangaben)

- Berechnen Sie die maximale Stringlänge: 1000V ÷ korrigierte_Voc ÷ 1,15 Sicherheitsmarge

- Abrunden auf die nächste ganze Modulanzahl

- Überprüfen Sie anhand des Wechselrichter-Eingangsfensters: Stellen Sie sicher, dass Vmp bei Betriebstemperatur in den MPPT-Bereich fällt

Beispielrechnung für 500W-Module (48V Voc, 40V Vmp) in einer Klimazone mit -15°C Rekordtief (Korrekturfaktor 1,18):

- Korrigierte Voc: 48V × 1,18 = 56,6V

- Maximale Stringlänge: 1000V ÷ 56,6V ÷ 1,15 = 15,3 Module → 15 Module pro String

- String Voc: 15 × 56,6V = 849V (Marge unterhalb der 1000V-Nennspannung)

- String Vmp bei 25°C: 15 × 40V = 600V (typischer MPPT-Bereich des Wechselrichters: 550-850V)

Diese Das 1000V-Combiner-Box-Design Ansatz gewährleistet die Einhaltung der Vorschriften und maximiert gleichzeitig die Stringlänge für eine optimale Systemwirtschaftlichkeit.

1500V DC-Combiner-Boxen: Revolution im Versorgungsmaßstab

Der Übergang der Solarindustrie zu 1500 V DC Systeme stellen die bedeutendste architektonische Veränderung seit dem Übergang von zentralen zu String-Wechselrichtern dar. Für Projekte im Versorgungsmaßstab über 5 MW bietet die 1500V-Technologie überzeugende LCOE-Verbesserungen (Levelized Cost of Energy), die sich direkt auf die Bankfähigkeit des Projekts und die Rendite der Investoren auswirken.

Warum die Industrie von 1000V auf 1500V umgestiegen ist

Der wirtschaftliche Treiber für die Einführung von 1500V ist einfach: Die Spannungserhöhung ermöglicht eine Stromreduzierung bei gleicher Leistungsabgabe (P = V × I). Diese grundlegende Beziehung wirkt sich auf jede Systemkomponente aus:

- 37 % Reduzierung bei String-Combiner-Boxen: Ein 100-MW-Solarpark mit 1000 V benötigt etwa 240 Combiner-Boxen; das gleiche Projekt mit 1500 V benötigt nur 150 Einheiten

- 33 % weniger DC-Sammelkabel: Höhere Spannung ermöglicht kleinere Leiterquerschnitte (Reduzierung des Kupfergehalts um ~200 Tonnen für ein 100-MW-Projekt)

- 22 % Reduzierung des Installationsaufwands: Weniger Anschlüsse, reduzierte Kabelführung, vereinfachtes Kabelmanagement

- 15-20 % niedrigere BOS-Kosten: Kombinierte Einsparungen bei Combiner-Boxen, Leitern, Installationsaufwand und Tiefbauarbeiten

Branchenanalysen des NREL (National Renewable Energy Laboratory) zeigen, dass der Übergang von einer 1000V- zu einer 1500V-Architektur die gesamten Installationskosten um 0,08-0,12 $/Watt für Projekte über 50 MW reduziert. Für eine 100-MW-Installation im Versorgungsmaßstab entspricht dies einer direkten Kapitalersparnis von 8-12 Millionen Dollar.

LCOE-Verbesserungen und Kapitalrendite

Die 1500V-Spannungsklasse verbessert die LCOE durch mehrere Mechanismen, die über die anfänglichen Kapitalkosten hinausgehen:

- Reduzierte Systemverluste: Ein geringerer DC-Strom (33 % Reduzierung) führt zu proportional geringeren I²R-Verlusten in den Leitern. Für ein 100-MW-System entspricht dies einer Verbesserung des jährlichen Energieertrags um etwa 0,3 %, was zu einem zusätzlichen Umsatz von 450.000-600.000 Dollar über die 25-jährige Systemlebensdauer führt.

- Verbesserte Wechselrichtereffizienz: Moderne 1500V-Zentralwechselrichter arbeiten mit maximaler Effizienz über breitere MPPT-Spannungsbereiche (typischerweise 900-1350V). Die Stringspannung bei Betriebstemperatur fällt in den Sweet Spot der Leistungselektronik des Wechselrichters, wodurch über einen breiteren Bereich von Bestrahlungsbedingungen eine Umwandlungseffizienz von >98,5 % aufrechterhalten wird.

- Niedrigere Betriebs- und Wartungskosten: 37 % weniger Combiner-Boxen bedeuten weniger Gehäuse, die inspiziert werden müssen, weniger Sicherungen, die überwacht werden müssen, und weniger präventive Wartungsarbeiten. Jährliche Reduzierung der O&M-Kosten: ca. 15.000-20.000 Dollar pro 100-MW-Projekt.

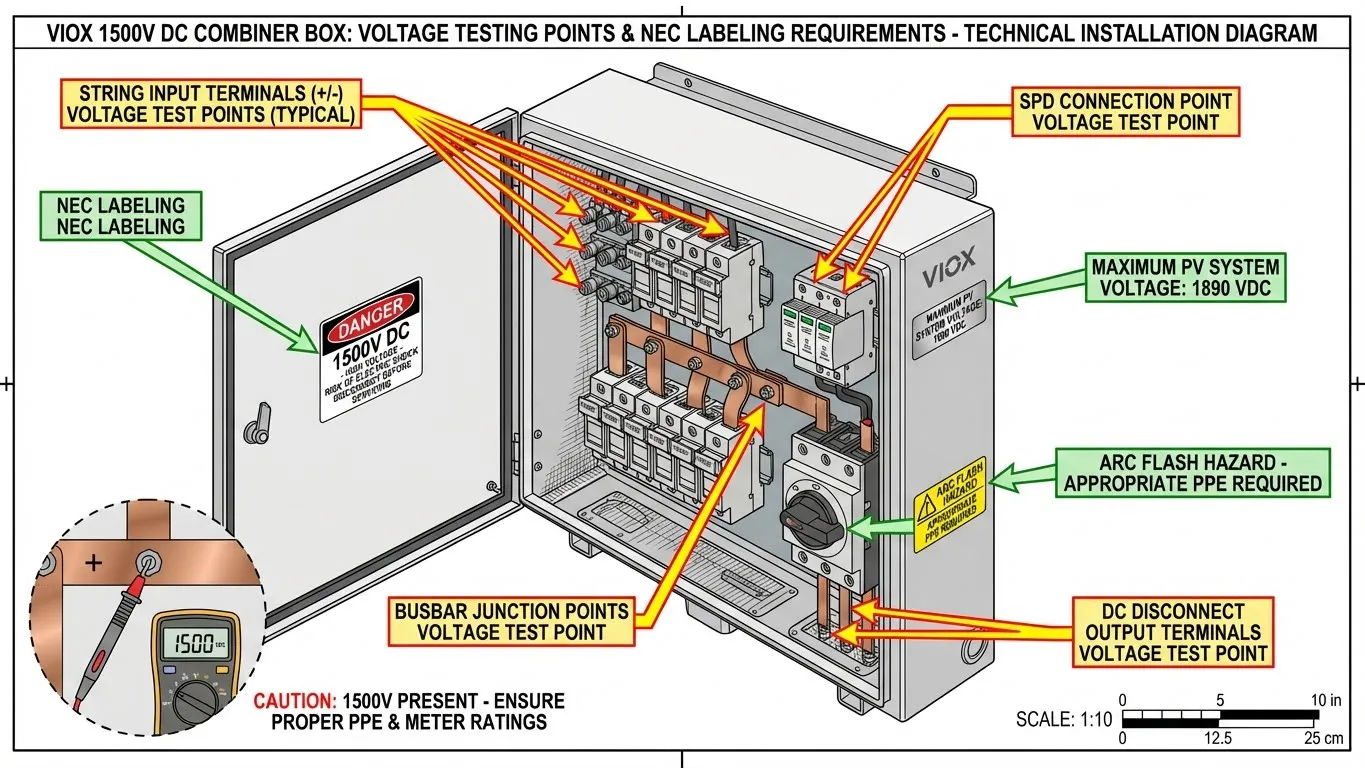

Technische Überlegungen für 1500V-Systeme

Der Übergang zu 1500V DC führt zu erheblichen technischen Herausforderungen, die eine spezielle Komponentenauswahl und verbesserte Sicherheitsprotokolle erfordern:

- Komponentenverfügbarkeit: Während 1000V-Komponenten von einer breiten Marktverfügbarkeit und wettbewerbsfähigen Preisen profitieren, konzentriert sich die 1500V-Ausrüstung weiterhin auf spezialisierte Hersteller. VIOX unterhält strategische Partnerschaften mit Mersen (Sicherungen), ABB (Leistungsschalter) und Phoenix Contact (SPDs), um zuverlässige Lieferketten für 1500V-Projekte zu gewährleisten.

- Lichtbogenenergie: Fehlerstromberechnungen für 1500V-Systeme zeigen 50 % höhere Störlichtbogenenergie-Werte im Vergleich zu 1000V-Systemen. Dies erfordert verbesserte Störlichtbogen-Schutzausrüstung für Techniker und strengere Lockout/Tagout-Verfahren während der Wartung.

- Koordinierung der Isolierung: Die Abstände zwischen den Komponenten müssen vergrößert werden, um Kriechströme über Isolatoren zu verhindern. VIOX 1500V-Combiner-Boxen verwenden vergrößerte Kriechstrecken (≥25 mm) und spezielle Materialien (CTI ≥600) für Sicherungshalter und Klemmenblöcke.

- Sicherheit und Schnellabschaltung: NEC 2023 Artikel 690.12 Anforderungen an die Schnellabschaltung werden bei 1500V noch wichtiger. Die Spannung muss innerhalb von 30 Sekunden nach Aktivierung der Notabschaltung auf ≤80V fallen – eine Herausforderung, wenn die Stringspannungen an kalten Morgenstunden 1200V überschreiten. VIOX integriert Schnellabschaltvorrichtungen auf Modulebene oder optimiererbasierte Lösungen, um die Code-Anforderungen zu erfüllen.

Kritische Komponentenspezifikationen nach Spannungsklasse

Das Verständnis der technischen Spezifikationen von Komponenten innerhalb jeder Spannungsklasse verhindert kostspielige Spezifikationsfehler und gewährleistet die langfristige Systemzuverlässigkeit. Jedes Element der Combiner-Box – von Sicherungshaltern bis hin zu Stromschienen – erfordert spannungsgerechte Nennwerte und Zertifizierungen.

Sicherungsnennwerte und gPV-Sicherungsauswahl

Photovoltaik-Sicherungen unterscheiden sich grundlegend von Standard-Elektrosicherungen aufgrund der einzigartigen Eigenschaften von DC-Fehlerströmen. Die gPV-Bezeichnung (general-purpose Photovoltaic) weist auf die Einhaltung der Normen IEC 60269-6 oder UL 2579 hin, die speziell für Solaranwendungen gelten.

- 600V DC gPV-Sicherungen:

- Gängige Größen: 10×38mm (1-30A)

- Abschaltvermögen: mindestens 10kA

- Unterbrechungszeit: <1 Stunde bei 1,45× Nennstrom

- Typische Kosten: 8-15 Dollar pro Sicherung

- Anwendung: Wohn- und kleine Gewerbestränge

- 1000V DC gPV-Sicherungen:

- Gängige Größen: 10×38mm (1-30A), 14×51mm (25-32A)

- Abschaltvermögen: mindestens 15kA (20kA bevorzugt für Versorgungsnetzanschlüsse)

- Unterbrechungszeit: <1 Stunde bei 1,35× Nennstrom

- Typische Kosten: 12-22 Dollar pro Sicherung

- Anwendung: Kommerzielle und kleine Projekte im Versorgungsmaßstab

- 1500V DC gPV-Sicherungen:

- Gängige Größen: 14×65mm (2,5-30A), 10×85mm mit Verlängerung

- Abschaltvermögen: mindestens 30kA

- Unterbrechungszeit: <2 Stunden bei 1,35× Nennstrom

- Typische Kosten: 18-35 Dollar pro Sicherung

- Anwendung: Installationen im Versorgungsmaßstab über 5 MW

VIOX spezifiziert Mersen A70QS- oder Littelfuse KLKD-Serien für 1500V-Anwendungen aufgrund der überlegenen Unterbrechungsleistung und des widerstandsarmen Kontaktdesigns, das die Erwärmung während des Hochstrombetriebs minimiert.

Spannungsnennwerte von DC-Leistungsschaltern

DC-Leistungsschalter stehen vor besonderen Herausforderungen bei der Unterbrechung von Gleichstrom, da kein natürlicher Nulldurchgang des Stroms vorhanden ist. Die Lichtbogenlöschung erfordert eine mechanische Trennung in Kombination mit magnetischer Ausblasung oder elektronischer Lichtbogenerkennung.

Die Spannungsangabe von DC-Schaltern richtet sich nach der Polkonfiguration:

- 1P-Schalter: Maximal 250V DC

- 2P-Schalter: Maximal 500V DC (600V für UL 489-zertifizierte Schalter)

- 4P-Schalter: Maximal 1000V DC

Wichtiger Spezifikationshinweis: Gehen Sie niemals davon aus, dass AC-Spannungsangaben auf DC-Anwendungen übertragbar sind. Ein Schutzschalter mit einer Nennspannung von “240VAC” ist aufgrund der Lichtbogenerhaltung in DC-Kreisen möglicherweise nur für den 48V DC-Betrieb sicher. Die VIOX-Entwicklungsabteilung hat mehrere Feldausfälle dokumentiert, bei denen Installateure AC-Schutzschalter in DC-Anwendungen eingesetzt haben, was zu Gehäusebränden bei Fehlerbehebungsversuchen führte.

Für 1500V DC-Anwendungen sind spezielle Schutzschalter mit in Reihe geschalteten Kontaktsystemen oder elektronischer Hybridtechnologie (Kombination von mechanischen Kontakten mit Halbleiterschaltern) erforderlich. Diese kosten typischerweise 800-1.200 € pro Einheit gegenüber 180-250 € für äquivalente 1000V-Schutzschalter.

Anforderungen an SPDs und MCOV-Werte

Überspannungsschutzgeräte (SPDs) für Solar-Combiner-Boxen müssen spezifische Spannungskriterien erfüllen, die sich auf kontinuierliche Betriebsbedingungen und die Fähigkeit zur Widerstandsfähigkeit gegen Transienten beziehen:

Maximale kontinuierliche Betriebsspannung (MCOV): Die höchste Spannung, der das SPD kontinuierlich ohne Beeinträchtigung standhalten kann. Gemäß IEC 61643-31 und UL 1449 sollte MCOV sein:

- 600V-Systeme: MCOV ≥520V DC

- 1000V-Systeme: MCOV ≥800V DC

- 1500V-Systeme: MCOV ≥1200V DC

Spannungs-Schutzpegel (Up): Maximale Durchlassspannung während eines Überspannungsereignisses. Zielschutzpegel:

- Typ I SPD (Serviceeingang): Up ≤4,0kV

- Typ II SPD (Combiner-Box): Up ≤2,5kV

VIOX empfiehlt Phoenix Contact PLT-SEC-Serie oder DEHN DEHNguard für 1500V-Anwendungen, mit Fernmeldekontakten, die das Lebensende des SPD an SCADA-Überwachungssysteme signalisieren.

Anforderungen an die Dimensionierung von Sammelschienen nach Spannungsklasse

Kupfer- oder verzinnte Kupfersammelschienen bilden das Stromerfassungsrückgrat in Combiner-Boxen. Die richtige Dimensionierung verhindert übermäßige Temperaturerhöhung und Spannungsabfall:

Dimensionierungsmethodik (gemäß NEC 690.8):

- Gesamtstrom berechnen: Summe aller String-Kurzschlussströme (Isc)

- Dauerlastfaktor anwenden: Gesamtstrom × 1,25

- Stromdichte bestimmen: Ziel 1,5-2,0 A/mm² für Kupfer bei 90°C Umgebungstemperatur

- Minimale Querschnittsfläche berechnen: Erforderlicher Strom ÷ Stromdichte

Beispielrechnung für 1000V Combiner (12 Strings @ 12A Isc jeweils):

- Gesamt-Isc: 12 Strings × 12A = 144A

- Dauerstrom: 144A × 1,25 = 180A

- Erforderliche Kupferfläche: 180A ÷ 1,8 A/mm² = 100mm²

- Sammelschiene spezifizieren: 10mm × 10mm = 100mm² (Standardgröße)

Höhere Spannungssysteme profitieren von geringeren Stromanforderungen, was kleinere Sammelschienenquerschnitte ermöglicht. Ein 1500V-System, das die gleiche Leistung wie ein 1000V-System liefert, benötigt 33% weniger Kupfer in den Sammelschienen, was zu einer Reduzierung der Gesamt-BOS-Kosten beiträgt.

Gehäuse- und IP-Schutzart-Überlegungen

Die Anforderungen an den Umweltschutz skalieren mit der Spannungsklasse und der Installationsumgebung:

- 600V DC-Systeme (Wohngebäude/Leichte Gewerbe):

- Mindestschutzart: IP65 oder NEMA 3R

- Material: UV-stabilisiertes Polycarbonat oder pulverbeschichteter Stahl

- Anwendung: Dachinstallationen mit Überkopfschutz

- 1000V DC-Systeme (Gewerbe):

- Mindestschutzart: IP66 oder NEMA 4X

- Material: Marine-Aluminium oder Edelstahl 304

- Anwendung: Freiliegende Dach- oder Bodenmontage mit direkter Witterungseinwirkung

- 1500V DC-Systeme (Versorgungsmaßstab):

- Mindestschutzart: IP66 oder NEMA 4X

- Material: Edelstahl 316 (Küste) oder pulverbeschichteter Stahl (Binnenland)

- Anwendung: Bodenmontage mit potentiellem Sand-/Staubeintritt

VIOX-Tests an Küsteninstallationen zeigen, dass Standardgehäuse aus pulverbeschichtetem Stahl in 1500V-Anwendungen 40% schnellere Korrosionsraten aufweisen als in 1000V-Systemen, aufgrund der verstärkten galvanischen Korrosion durch höhere Spannungspotenziale. Für Standorte im Umkreis von 10 Meilen von Salzwasser spezifizieren wir Gehäuse aus Edelstahl 316 mit verbesserten Dichtungsmaterialien.

Auswahlhilfe für Spannungsnennwerte: Kosten- vs. Leistungsanalyse

Die Auswahl der optimalen Spannungsklasse erfordert ein Abwägen der anfänglichen Investitionskosten gegen die langfristigen Betriebsvorteile. Dieser Entscheidungsrahmen berücksichtigt die Systemgröße, die Installationsumgebung und die Projektwirtschaftlichkeit:

| Spezifikation | 600V DC-System | 1000V DC-System | 1500V DC-System |

|---|---|---|---|

| Typische Anwendung | Wohngebäude (4-12kW), Kleingewerbe (<50kW) | Gewerbe (50kW-5MW), Mittelgroße Bodenmontage | Versorgungsmaßstab (>5MW), Große C&I |

| Module pro String (Beispiel) | 10-13 Module | 16-27 Module | 24-42 Module |

| Strings pro Combiner | 2-6 Strings | 4-16 Strings | 8-24 Strings |

| Komponenten-Kostenindex | 100 % (Basiswert) | 135% (+35%) | 180% (+80%) |

| Installationsarbeitsstunden | 100 % (Basiswert) | 65% (-35%) | 48% (-52%) |

| BOS-Kostenersparnis | — (Grundlinie) | 0,08-0,11/Watt | 0,15-0,22/Watt |

| ROI-Zeitachse | N/A (regulierte Klasse) | 18-24 Monate | 12-18 Monate |

| Ausfallrisikopunkte | Niedriger (ausgereifte Lieferkette) | Mittel (bewährte Technologie) | Höher (Komponentenverfügbarkeit) |

| NEC-Spannungsgrenze | Erforderlich für 1-2 Familienhäuser | Zulässig für Gewerbe/Industrie | Erfordert PE-Berechnung für ≥100kW |

| Temperatur-Derating-Faktor | 1,14 (typisch) | 1,18 (typisch) | 1,20 (typisch) |

Kostenindexanalyse: Während 1500V-Komponenten pro Einheit 80% mehr kosten als 600V-Äquivalente, führt die drastische Reduzierung der benötigten Einheiten (37% weniger Combiner-Boxen, 33% weniger Strings) zu niedrigeren Gesamt-Systemkosten. Ein 5-MW-Projekt erfordert bei 1500 V etwa 42.000 USD an Combiner-Box-Ausrüstung gegenüber 67.000 USD bei 1000 V – obwohl einzelne 1500-V-Boxen fast doppelt so viel kosten wie ihre 1000-V-Pendants.

Wirtschaftlichkeit der Installationsarbeit: Die Reduzierung der Arbeitsstunden resultiert aus weniger Anschlüssen und einfacherer Kabelführung. Eine typische 1-MW-Installation erfordert:

- 1000V-Konfiguration: 24 Combiner-Boxen, ~480 String-Anschlüsse, 192 Arbeitsstunden

- 1500V-Konfiguration: 15 Combiner-Boxen, ~300 String-Anschlüsse, 115 Arbeitsstunden

Bei einem Stundensatz von 85 USD (gemischter Elektriker + Helfer) entspricht dies einer direkten Arbeitsersparnis von 6.545 USD pro installiertem Megawatt.

NEC-Konformität: Anforderungen an die Spannungsfestigkeit

National Electrical Code Artikel 690 legt den regulatorischen Rahmen für die Spannungsfestigkeit von Photovoltaiksystemen fest. Das Verständnis dieser Anforderungen verhindert kostspielige Neukonstruktionen und gewährleistet die Genehmigung durch den Inspektor.

NEC-Artikel 690.7: Berechnung der maximalen Spannung

Die maximale DC-Kreisspannung eines PV-Systems ist definiert als “die höchste Spannung zwischen zwei beliebigen Leitern eines Stromkreises oder zwischen einem beliebigen Leiter und Erde”. Dieser Wert bestimmt die Nennwerte der Geräte und die Anforderungen an den Arbeitsraum.

Drei Berechnungspfade:

- Tabelle 690.7(A) Methode (Standardansatz):

- Multiplizieren Sie die gesamte String-Voc mit dem Temperaturkorrekturfaktor

- Korrekturfaktoren: 1,06 (25 °C) bis 1,25 (-40 °C) für kristallines Silizium

- Konservativer Ansatz, der von allen AHJs akzeptiert wird

- Temperaturkoeffizient des Herstellers (Bevorzugt für Genauigkeit):

- Verwenden Sie den Voc-Temperaturkoeffizienten des Moduldatenblatts

- Berechnen Sie die Spannung bei der niedrigsten erwarteten Umgebungstemperatur

- Erforderlich gemäß NEC 110.3(B), wenn Herstellerdaten verfügbar sind

- Formel: Voc_max = Voc_STC × [1 + Temp_coeff × (T_min – 25°C)]

- Berechnung durch einen Fachingenieur (Erforderlich ≥100kW):

- Zugelassener PE stellt gestempelte Dokumentation bereit

- Muss eine branchenübliche Berechnungsmethodik verwenden

- Ermöglicht standortspezifische Optimierung und fortschrittliche Modellierung

Spannungsbeschränkungen für Gebäudetypen

NEC 690.7(A)(3) legt strenge Spannungsgrenzen basierend auf der Gebäudenutzung fest:

- Ein- und Zweifamilienhäuser: Maximal 600V DC

- Gilt für freistehende Einfamilienhäuser und Doppelhäuser

- Keine Ausnahmen, unabhängig von der Systemgröße oder der Berechnung durch einen Fachingenieur

- Entwickelt, um die Gefährdung durch Stromschläge in Wohnumgebungen zu begrenzen

- Mehrfamilien-, Gewerbe-, Industriegebäude: Maximal 1000V DC (Standard)

- Erlaubt 1000V-Systeme ohne besondere Anforderungen

- Kann 1000V nur mit einer Berechnung durch einen Fachingenieur für Systeme ≥100kW überschreiten

- Stellt sicher, dass qualifiziertes Personal Hochspannungssysteme wartet

VIOX hat zahlreiche Szenarien für die Ablehnung von Genehmigungen beobachtet, in denen Installateure versuchten, 1000-V-Geräte in freistehenden Einfamilienhäusern zu installieren, in der Annahme, dass die Kompetenz des Hausbesitzers Spannungsklassen-Upgrades rechtfertigte. AHJs lehnen diese Installationen unabhängig von der technischen Begründung ausnahmslos ab.

Kennzeichnungsanforderungen gemäß NEC 690.7(D)

Die dauerhafte Kennzeichnung der maximalen DC-Spannung ist an einem von drei Standorten obligatorisch:

- DC-Trenneinrichtung: Häufigster Standort, gut sichtbar für das Servicepersonal

- Elektronische Leistungsumwandlungsgeräte: Wechselrichtergehäuse, wenn DC-Trennschalter entfernt ist

- Verteilungsanlagen: Wenn die Combiner Box eine Trennfunktion beinhaltet

Anforderungen an den Etiketteninhalt:

- “Maximale PV-Systemspannung: [berechneter Wert] VDC”

- Reflektierende oder metallgravierte Konstruktion

- UV-beständige Materialien, die für den Außenbereich geeignet sind

- Minimale Texthöhe von 1/4″ für den Spannungswert

VIOX liefert alle Combiner Boxen mit vorinstallierten, konformen Etiketten, die die Spannungsfestigkeit anzeigen. Das Etikett für die maximale Systemspannung (das die Temperaturkorrektur berücksichtigt) liegt jedoch weiterhin in der Verantwortung des Installateurs und muss die tatsächliche String-Konfiguration widerspiegeln.

Überlegungen zur Einhaltung der Schnellabschaltung

NEC 2023 Artikel 690.12 Anforderungen an die Schnellabschaltung interagieren mit der Auswahl der Spannungsfestigkeit:

Grundvoraussetzung: PV-Systeme müssen die durch die Schnellabschaltung gesteuerten Leiter innerhalb von 30 Sekunden nach Einleitung der Abschaltung auf ≤80V und ≤2A reduzieren.

Auswirkungen der Spannungsklasse:

- 600V-Systeme: Erreichbar mit Elektronik auf Modulebene oder optimiererbasierten Lösungen

- 1000V-Systeme: Erfordert möglicherweise mehrere Abschaltzonen oder verbesserte Geräte auf Modulebene

- 1500V-Systeme: Erfordert fast ausnahmslos eine Schnellabschaltung auf Modulebene oder eine Optimiererarchitektur

Die längeren Stringlängen in 1500V-Systemen erschweren das Erreichen der 80V-Schwelle. VIOX empfiehlt, die Schnellabschaltung bereits bei der ersten Spezifikation der Combiner Box zu integrieren, anstatt zu versuchen, sie nach der Installation nachzurüsten. Unser Leitfaden zur Verdrahtungssicherheit behandelt Integrationsstrategien für die Schnellabschaltung.

Einblicke des Herstellers: VIOX Engineering Perspektive

Aus unseren 15 Jahren Erfahrung in der Herstellung von Combiner Boxen in allen drei Spannungsklassen hat VIOX Engineering wiederkehrende Spezifikationsfehler und Designoptimierungsmöglichkeiten identifiziert, die sich direkt auf die Systemleistung und Lebensdauer auswirken.

Überlegungen zur Spannungsfestigkeit bei Küsteninstallationen

Die Standardauswahl der Spannungsfestigkeit konzentriert sich ausschließlich auf elektrische Überlegungen – Stringlänge, Temperaturkorrektur und Wechselrichterkompatibilität. Küstenumgebungen im Umkreis von 10 Meilen von Salzwasser bringen jedoch zusätzliche Komplexität mit sich, die sich auf die Wirtschaftlichkeit der Spannungsklasse auswirkt.

Der galvanische Korrosionsfaktor: Höhere DC-Spannungen beschleunigen die elektrochemische Korrosion in feuchten, salzhaltigen Umgebungen. Unsere Feldtestdaten zeigen:

- 600V-Systeme: Grundlegende Korrosionsrate (normalisiert auf 1,0x)

- 1000V-Systeme: 1,4x beschleunigte Korrosion an Kupfer-Sammelschienen und -Klemmen

- 1500V-Systeme: 2,1x beschleunigte Korrosion mit sichtbaren Lochfraß nach 18-24 Monaten

Diese beschleunigte Degradation resultiert aus einer erhöhten elektrolytischen Aktivität bei höheren Spannungspotenzialen. Für Küstenstandorte empfiehlt VIOX:

- Upgrade auf 316 Edelstahlgehäuse (vs. Standard 304)

- Spezifizieren Sie eine Schutzbeschichtung auf allen Kupfer-Sammelschienen

- Erhöhen Sie die Inspektionshäufigkeit von jährlich auf halbjährlich

- Erwägen Sie eine 1000V-Architektur, auch wenn 1500V im Landesinneren wirtschaftlicher ist

Häufige Spezifikationsfehler bei 1500V-Geräten

Der Übergang von 1000V- zu 1500V-Systemen offenbart mehrere wiederkehrende Beschaffungsfehler:

Fehler #1: Komponentenmischung über Spannungsklassen hinweg

Wir haben mehrere Kundenanrufe erhalten, die von “schmelzenden Sicherungshaltern” in 1500V-Systemen berichten. Die Untersuchung ergab, dass Installateure leicht verfügbare 1000V-Sicherungshalter durch 1500V-Sicherungshalter ersetzten, als diese in Rückstand gerieten. Die Spannungsbeanspruchung über die für maximal 1000V ausgelegte Isolierung verursacht Kriechströme und schließlich Verkohlung. Lösung: Bestellen Sie alle Komponenten mit expliziter “1500V DC”-Kennzeichnung, auch wenn dies die Lieferzeiten verlängert.

Fehler #2: Unzureichende Kriechstrecke

Standard-Klemmenblöcke, die für 1000V-Systeme ausgelegt sind, haben eine Kriechstrecke von ca. 12-16 mm zwischen benachbarten Polen. IEC 60664-1 erfordert mindestens 18 mm für 1500V-Anwendungen bei Verschmutzungsgrad 3 (industrielle Umgebungen). Lösung: Spezifizieren Sie Klemmenblöcke, die für 1500V ausgelegt sind, mit erweitertem Abstand oder verwenden Sie einzelne Klemmenblöcke mit Barrieretrennung.

Fehler #3: SPD MCOV Unterspezifikation

Viele Projektspezifikationen listen “Typ II SPD” ohne explizite MCOV-Anforderungen auf. Lieferanten liefern kostengünstigste SPDs mit 800V MCOV (geeignet für 1000V-Systeme), die jedoch für 1500V-Anwendungen, bei denen mindestens 1200V MCOV erforderlich sind, katastrophal unzureichend sind. Lösung: Beschaffungsdokumente müssen explizit “1500V DC SPD mit MCOV ≥1200V DC” angeben.

Sicherheitsmargen für Spannungsfestigkeiten bei extremen Klimabedingungen

Temperaturkorrekturfaktoren aus NEC Tabelle 690.7(A) bieten konservative Sicherheitsmargen für die meisten Installationen. Extreme Klimabedingungen – Wüsteninstallationen mit großen täglichen Temperaturschwankungen, Höhenlagen über 2.000 m oder polare Installationen – erfordern jedoch eine verbesserte Methodik.

Das verbesserte Sicherheitsmargenprotokoll von VIOX:

- Verwenden Sie den Temperaturkoeffizienten des Herstellers anstelle der NEC-Tabelle (bietet in der Regel eine zusätzliche Marge von 3-5 %)

- Wenden Sie die extreme Klimatemperatur von 10 Jahren anstelle der extremen Temperatur von 50 Jahren an (reduziert übermäßige Konservativität)

- Fügen Sie eine Spannungsreserve von 10 % für “Black Swan”-Ereignisse hinzu (beispiellose Kälteeinbrüche, Instrumentenfehler)

- Runden Sie auf die nächste Standardspannungsfestigkeit auf, anstatt zu versuchen, den exakten berechneten Wert zu verwenden

Beispiel: Hochwüsteninstallation

- Tiefsttemperatur: -28°C (Herstellerangaben)

- Modul Voc: 48V bei STC

- Temperaturkoeffizient: -0,31 %/°C

- Stringlänge: 16 Panels

Traditionelle NEC Tabelle 690.7(A) Berechnung:

- Korrekturfaktor bei -30°C: 1,21

- Stringspannung: 48V × 16 × 1,21 = 930V DC

- Wählen Sie 1000V Nennspannung (7 % Marge)

Verbessertes VIOX-Protokoll:

- Berechnete Spannung: 48V × [1 + (-0,0031) × (-28 – 25)] × 16 = 972V DC

- Sicherheitsmarge von 10 % hinzufügen: 972 V × 1,10 = 1069 V DC

- 1500V-Nennwert wählen (40 % Marge)

Das erweiterte Protokoll kostet zusätzlich ca. 180 $ pro Combiner Box (1500 V vs. 1000 V Nennwert), eliminiert aber das Risiko von Spannungsüberschreitungen, die zentrale Wechselrichter im Wert von über 150.000 $ beschädigen könnten.

Probleme mit der Komponentenkompatibilität zwischen Spannungsklassen

Übergänge zwischen Spannungsklassen führen bei Systemerweiterungen oder Teilaustausch zu Kompatibilitätsproblemen:

Szenario 1: Systemerweiterung von 600 V auf 1000 V

Ursprüngliches System: 600V Combiner Box mit sechs Strings

Erweiterungsplan: Hinzufügen von acht Strings mit 1000V Spannungsklasse

Problem: 600V- und 1000V-Strings können aufgrund unterschiedlicher Spannungen unter Fehlerbedingungen nicht in derselben Combiner Box parallel geschaltet werden. Bei einem Fehler an einem String kann der Rückspeisestrom von intakten Strings die Abschaltleistung von 600V-Komponenten überschreiten.

VIOX-Lösung: Separate 1000V Combiner Box für Erweiterungsstrings einsetzen. Ausgänge auf der DC-Eingangsebene des Wechselrichters zusammenführen, wo beide Spannungsklassen sicher nebeneinander existieren können. Kostenauswirkung: 2.400 $ für zusätzliche Combiner Box vs. 8.500 $ für komplette Systemneukonfiguration.

Szenario 2: Komponentenaustausch in Systemen mit gemischten Spannungen

Ein alterndes 1000V-System erfordert den Austausch von Sicherungen. Der Standort hat sich für neuere Erweiterungen auf 1500V-Geräte standardisiert.

Problem: Techniker installieren 1500V-Sicherungen in 1000V-Sicherungshaltern. Während die Spannungsfestigkeit ausreichend ist, unterscheiden sich die mechanischen Abmessungen (14×65mm vs. 10×38mm), was zu schlechtem Kontakt und potenziellen Lichtbogenfehler-Initiierungspunkten führt.

VIOX-Lösung: Separates Ersatzteillager für jede Spannungsklasse mit deutlicher Kennzeichnung führen. Barcode-Scanning zur Teileverifizierung vor der Installation implementieren.

Kostenvergleich: Beispiele aus der Praxis

Um die Theorie der Spannungsfestigkeit in die praktische Wirtschaftlichkeit zu übersetzen, müssen die tatsächlichen Projektkostenstrukturen über repräsentative Systemgrößen hinweg untersucht werden.

8kW-Wohnhaussystem (600V DC-Architektur)

Systemkonfiguration:

- 20 Module @ 400W pro Modul = 8kW

- 2 Strings × 10 Module pro String

- Stringspannung: 45V × 10 × 1,14 Temperaturfaktor = 513V DC (innerhalb 600V Nennwert)

- Combiner: 2-String, 600V DC, 15A Sicherung pro String

Komponentenaufschlüsselung:

| Komponente | Spezifikation | Stückkosten | Menge | Gesamt |

|---|---|---|---|---|

| Combiner-Gehäuse | IP65 Polycarbonat, 16×12×6″ | $85 | 1 | $85 |

| Halter für Sicherungen | 600V, 10×38mm | $22 | 2 | $44 |

| gPV-Sicherungen | 15A, 600V DC | $12 | 2 | $24 |

| DC-Leistungsschalter | 63A, 2P-600V | $95 | 1 | $95 |

| SPD-Modul | Typ II, 600V, 40kA | $75 | 1 | $75 |

| Sammelschienen & Klemmen | 100A Nennwert | $35 | 1 Satz | $35 |

| Kabelverschraubungen | PG16, IP65 | $8 | 4 | $32 |

| Gesamte Ausrüstungskosten | — | — | — | $390 |

| Installationsaufwand | 2,5 Stunden @ 85 $/Std. | — | — | $213 |

| Gesamte Installationskosten | — | — | — | $603 |

| Kosten pro Watt | — | — | — | 0,075 $/W |

Wohnhaussysteme bieten aufgrund der NEC 600V-Beschränkung nur begrenzte Möglichkeiten zur Spannungsoptimierung. Der Schwerpunkt der Wirtschaftlichkeit liegt auf der Komponentenstandardisierung und Installationseffizienz. 250kW-Gewerbesystem (1000V DC-Architektur).

625 Module @ 400W pro Modul = 250kW

Systemkonfiguration:

- 25 Strings × 25 Module pro String

- Stringspannung: 45V × 25 × 1,18 Temperaturfaktor = 1.328V DC →

- erfordert die Berechnung durch einen Fachingenieur gemäß NEC 690.7(B)(3) Alternative: 28 Strings × 22 Module = 1.169V DC (innerhalb der 1000V Standardberechnung)

- Combiner: 2 Einheiten @ 14-String pro Einheit

- Komponentenaufschlüsselung (pro Combiner Box)

Edelstahl 304, 36×24×12″:

| Komponente | Spezifikation | Stückkosten | Menge | Gesamt |

|---|---|---|---|---|

| Combiner-Gehäuse | 1000V, 14×51mm | $480 | 1 | $480 |

| Halter für Sicherungen | 20A, 1000V DC | $38 | 14 | $532 |

| gPV-Sicherungen | 250A, 4P-1000V | $18 | 14 | $252 |

| DC-Leistungsschalter | Typ II, 1000V, 40kA | $245 | 1 | $245 |

| SPD-Modul | 300A Nennwert | $165 | 1 | $165 |

| Sammelschienen & Klemmen | PG21, IP66 | $128 | 1 Satz | $128 |

| Kabelverschraubungen | Ausrüstungskosten pro Box | $15 | 16 | $240 |

| Zwei Boxen insgesamt | — | — | — | $2,042 |

| 14 Stunden @ 85 $/Std. | — | — | — | $4,084 |

| Installationsaufwand | 0,021 $/W | — | — | $1,190 |

| Gesamte Installationskosten | — | — | — | $5,274 |

| Kosten pro Watt | — | — | — | Wenn dasselbe System mit 600 V eingesetzt wird |

: Würde 42 Strings mit je 15 Modulen erfordern, was vier Combiner Boxen erforderlich macht. Gesamte Ausrüstungskosten: 6.890 $ (+1.616 $ oder +31 %).5MW-Versorgungssystem (1500V DC-Architektur).

12.500 Module @ 400W pro Modul = 5MW

Systemkonfiguration:

- 298 Strings × 42 Module pro String

- Stringspannung: 45V × 42 × 1,20 Temperaturfaktor = 2.268V DC →

- String voltage: 45V × 42 × 1.20 temp factor = 2,268V DC → erfordert die Berechnung durch einen Fachingenieur

- Angepasst: 298 Strings × 35 Module = 1.890V DC

- Combiner: 19 Einheiten @ 16 Strings je Einheit (insgesamt 304 Strings)

Edelstahl 304, 36×24×12″:

| Komponente | Spezifikation | Stückkosten | Menge | Gesamt |

|---|---|---|---|---|

| Combiner-Gehäuse | Edelstahl 316L, 48×36×18″ | $1,250 | 1 | $1,250 |

| Halter für Sicherungen | 1500V, 14×65mm | $65 | 16 | $1,040 |

| gPV-Sicherungen | 25A, 1500V DC | $28 | 16 | $448 |

| DC-Leistungsschalter | 400A, 1500V Hybrid | $1,180 | 1 | $1,180 |

| SPD-Modul | Typ I+II, 1500V, 50kA | $385 | 1 | $385 |

| Sammelschienen & Klemmen | 500A Nennstrom | $295 | 1 Satz | $295 |

| Kabelverschraubungen | M32, IP66 | $22 | 18 | $396 |

| Überwachungsschnittstelle | SCADA-Integration | $420 | 1 | $420 |

| Zwei Boxen insgesamt | — | — | — | $5,414 |

| Insgesamt 19 Boxen | — | — | — | $102,866 |

| Installationsaufwand | 285 Stunden @ $85/Std. | — | — | $24,225 |

| Gesamte Installationskosten | — | — | — | $127,091 |

| Kosten pro Watt | — | — | — | $0.025/W |

Wenn das gleiche System mit 1000V eingesetzt wird: Würde 500 Strings mit je 25 Modulen erfordern, was 31 Combiner-Boxen notwendig macht. Gesamte Ausrüstungskosten: $168.400 (+$41.309 oder +32%). Installationsaufwand: 385 Stunden (+$8.500).

ROI-Vergleich: Die 1500V-Architektur spart $49.809 an anfänglichen Investitionskosten. In Kombination mit einer jährlichen Energieertragsverbesserung von 0,3% (reduzierte Verluste) beträgt die Amortisationszeit etwa 14 Monate gegenüber der 1000V-Alternative.

Zukunftssicherheit: Spannungstrends

Die Spannungsentwicklung in der Solarindustrie geht über den heutigen 1500V-Standard hinaus, angetrieben durch den unaufhaltsamen Druck, die LCOE zu senken und die Systemeffizienz zu verbessern.

Branchenbewegung hin zu 1500V als universellem Standard

Marktdaten von Wood Mackenzie zeigen, dass 1500V-Systeme jetzt 68% der neuen Projekte im Versorgungsmaßstab weltweit ausmachen (Daten von 2025), gegenüber 32% im Jahr 2020. Diese Adoptionskurve spiegelt den 1000V-Übergang ein Jahrzehnt zuvor wider – anfangs auf den Versorgungsmaßstab beschränkt, dann auf C&I-Anwendungen übergehend, da die Komponentenkosten sinken und die Lieferketten reifen.

Beschleunigungsfaktoren für die 1500V-Einführung:

- Wechselrichterhersteller haben 1500V-Eingangsstufen für alle Zentralwechselrichter über 1 MW standardisiert

- Modulhersteller entwickeln Module mit Voc-Werten, die für 1500V-Strings optimiert sind (49-52V Bereich)

- Komponentenlieferanten konzentrieren ihre F&E zunehmend auf 1500V-Produkte, wodurch 1000V-Linien ohne weitere Optimierung ausreifen können

- Standards für die Netzzusammenschaltung in Schlüsselmärkten (CAISO, ERCOT, MISO) fördern die 1500V-Architektur durch optimierte Genehmigungsprozesse

VIOX prognostiziert, dass 1500V bis 2028 85% der neuen PV-Kapazität über 1 MW ausmachen wird, wobei 1000V auf die Wartung älterer Systeme und bestimmte Nischenanwendungen beschränkt sein wird.

2000V-Systeme am Horizont

Das IEC-Fachkomitee TC 82 (Solare photovoltaische Energiesysteme) hat mit den vorbereitenden Normungsarbeiten für 2000V DC PV-Systeme begonnen. Obwohl noch nicht kommerziell verfügbar, haben mehrere Gerätehersteller Prototypen von Komponenten demonstriert:

Theoretische Vorteile von 2000V:

- Zusätzliche Reduzierung der BOS-Kosten um 12-15% über 1500V hinaus

- Ermöglicht noch längere Strings (50-60 Module) in Hocheffizienz-Modulszenarien

- Weitere Reduzierung der DC-Sammelinfrastruktur

Praktische Herausforderungen, die die Kommerzialisierung verzögern:

- Störlichtbogenenergie: Berechnungen der Störlichtbogenenergie für 2000V-Fehler überschreiten die sicheren Arbeitsgrenzwerte ohne umfangreiche PSA

- Isoliermaterialien: Erfordern exotische Polymere und Keramikformulierungen, die noch nicht kosteneffektiv sind

- Code-Entwicklung: NEC 2026 wird sich wahrscheinlich nicht mit 2000V befassen; früheste Einführung potenziell NEC 2029

Die technische Bewertung von VIOX deutet darauf hin, dass 2000V-Systeme auf Wüsteninstallationen im Versorgungsmaßstab in Klimazonen mit geringer Luftfeuchtigkeit beschränkt bleiben könnten, wo verbesserte Sicherheitsprotokolle und spezialisierte Wartungsteams wirtschaftlich arbeiten können.

Netzanschlussbedingungen weltweit

Internationale Spannungsstandards variieren erheblich, was zu einer Marktfragmentierung führt:

- Europa (EN 50618): Maximal 1500V DC weitgehend akzeptiert, wobei Deutschland, Frankreich und Spanien Netzeinspeiseanreize für 1500V-Systeme bieten

- China (GB/T 37655): Erlaubt bis zu 1500V DC für Systeme über 1 MW; staatlich geförderte Projekte schreiben zunehmend 1500V vor

- Indien (CEA-Verordnungen 2019): Beschränkt kommerzielle Dachanlagen auf 1000V DC; Freiflächenanlagen im Versorgungsmaßstab dürfen bis zu 1500V betrieben werden

- Australien (AS/NZS 5033): Konservatives Maximum von 1000V DC für die meisten Anwendungen; 1500V erfordert eine spezielle Genehmigung

- Naher Osten (DEWA-Standards): Fördert aktiv 1500V für große Solarparks (Mohammed bin Rashid Al Maktoum Solar Park vollständig 1500V)

Für internationale EPC-Firmen und Geräteexporteure erfordert dieser Flickenteppich an Standards eine flexible Fertigungskapazität über alle drei Spannungsklassen hinweg. VIOX verfügt über UL-, CE- und TÜV-Zertifizierungen für unser komplettes Combiner-Box-Portfolio, um speziell auf die Anforderungen verschiedener Märkte einzugehen.

Häufig Gestellte Fragen

F1: Welche Spannungsfestigkeit benötige ich für eine Solaranlage im Wohnbereich?

Für Ein- und Zweifamilienhäuser in Nordamerika schreibt NEC 690.7(A)(3) eine maximale Systemspannung von 600V DC vor, unabhängig von der Stringkonfiguration oder der berechneten Spannung. Verwenden Sie die temperaturkorrigierte maximale Spannungsberechnung aus NEC Tabelle 690.7(A) oder die Temperaturkoeffizienten des Herstellers, um sicherzustellen, dass Ihre Stringlänge 600V DC nach Anwendung der Korrekturfaktoren nicht überschreitet. Ein typisches Wohngebäude mit 400W-Modulen (45V Voc) in einem gemäßigten Klima kann 10-11 Module pro String aufnehmen und bietet so eine ausreichende Spannungsreserve. Für größere Wohngebäude, die mehr Leistung benötigen, setzen Sie zusätzliche Strings ein, anstatt die Stringlänge über die 600V-Grenze hinaus zu erhöhen.

F2: Kann ich eine 1000V Combiner Box in einem 600V System verwenden?

Ja, die Verwendung eines höherwertigen Combiner-Box-Systems in einem Niederspannungssystem ist elektrisch sicher und entspricht den Vorschriften, obwohl es wirtschaftlich ineffizient ist. Die 1000V-Komponenten (Sicherungen, Schutzschalter, SPDs) arbeiten sicher bei 600V DC, da die Spannungsbeanspruchung deutlich unter den Durchbruchschwellen der Isolierung bleibt. Sie verursachen jedoch unnötige Kosten – 1000V-Geräte kosten in der Regel 35-40% mehr als gleichwertige 600V-Komponenten, da höhere Isolationsanforderungen und spezielle Materialien erforderlich sind. Dieser Ansatz ist nur dann sinnvoll, wenn Geräte über Installationen mit gemischten Spannungen hinweg standardisiert werden oder wenn eine zukünftige Systemerweiterung auf höhere Spannungen erwartet wird. VIOX empfiehlt, die Spannungsnennwerte an die Systemanforderungen anzupassen, um die Projektwirtschaftlichkeit zu optimieren, es sei denn, die Vorteile der Standardisierung überwiegen den Kostenzuschlag.

F3: Warum werden 1500V-Systeme immer beliebter?

Die Umstellung auf 1500V DC-Systeme beruht auf überzeugenden wirtschaftlichen Vorteilen im Versorgungsmaßstab: Installationen erzielen durch verschiedene Mechanismen 15-20 % niedrigere Stromgestehungskosten (LCOE) im Vergleich zu äquivalenten 1000V-Systemen. Die höhere Spannung ermöglicht 50 % längere Strings, wodurch die Anzahl der Strings um 37 % reduziert und entsprechende Combiner-Boxen, DC-Sammelkabel und Installationsaufwand eliminiert werden. Ein 100-MW-Solarpark spart 8-12 Millionen US-Dollar an BOS-Kosten, wenn er mit 1500 V anstelle von 1000 V ausgelegt ist. Zusätzlich bedeutet ein geringerer DC-Strom (33 % Reduzierung für äquivalente Leistung) proportional geringere I²R-Verluste, was den jährlichen Energieertrag um etwa 0,3 % verbessert. Moderne Investoren im Versorgungsmaßstab fordern nun in Projekt-RFPs ausdrücklich eine 1500V-Architektur, um die Rendite zu maximieren, was trotz höherer Komponentenkosten zu einer breiten Akzeptanz in der Industrie führt.

F4: Wie berechne ich die erforderliche Spannungsfestigkeit für meinen Combiner Box?

Berechnen Sie die maximale Systemspannung gemäß NEC 690.7: Multiplizieren Sie die Summe der Leerlaufspannungen (Voc aus Datenblättern) Ihres Strings mit dem entsprechenden Temperaturkorrekturfaktor aus NEC Tabelle 690.7(A), basierend auf der niedrigsten erwarteten Umgebungstemperatur Ihres Standorts. Zum Beispiel benötigt ein 16-Panel-String mit 45V Voc-Modulen an einem Ort mit einer Rekordtiefsttemperatur von -10°C: 16 × 45V × 1,14 (Korrekturfaktor bei -10°C) = 822V DC maximal. Wählen Sie einen Combiner Box, der für die nächste Standard-Spannungsklasse über Ihrem berechneten Wert ausgelegt ist – in diesem Fall bietet ein 1000V DC Combiner Box eine angemessene Reserve. Stellen Sie immer sicher, dass Ihre Berechnung den Spannungsanstieg bei kalten Temperaturen berücksichtigt, da die Nichtanwendung von Korrekturfaktoren die Hauptursache für Spannungsfestigkeitsausfälle ist, die bei unseren über 2.300 Feldinstallationen beobachtet wurden.

F5: Was passiert, wenn ich die Spannungsfestigkeit zu niedrig dimensioniere?

Der Einbau eines Combiner Box mit einer Spannungsfestigkeit unterhalb der maximalen korrigierten Spannung Ihres Systems führt bei kalten, sonnigen Bedingungen, wenn die Modulspannung ihren Höchstwert erreicht, zu mehreren katastrophalen Ausfallmodi. Unterspannung verursacht Isolationsdurchschläge über Sicherungshalterkörper, Kriechstrecken zwischen Sammelschienen und Gehäuse sowie SPD-Ausfälle, wenn der MCOV-Schwellenwert überschritten wird. Am wichtigsten ist, dass DC-Leistungsschalter ihre Unterbrechungsfähigkeit verlieren, wenn die Spannung ihre Nennspannung überschreitet – während eines Fehlers öffnen die Schalterkontakte, aber der Lichtbogen hält aufgrund unzureichender Spannungsfestigkeit unbegrenzt an, was zu Gehäusebrand und potenziellen Lichtbogenverletzungen für das Personal in der Nähe führt. VIOX-Felduntersuchungsdaten zeigen eine Ausfallrate von 100% innerhalb von 18 Monaten für Combiner Boxen, die über ihrer Spannungsfestigkeit betrieben werden, mit einer medianen Ausfallzeit von 7 Monaten. Gerätegarantien schließen Spannungüberlastungsschäden ausdrücklich aus, was dies zu einem nicht wiederherstellbaren finanziellen Verlust macht.

F6: Sind 1500V-Systeme sicher für Gewerbebauten?

Ja, 1500-V-DC-Systeme können sicher in Gewerbegebäuden eingesetzt werden, wenn geeignete Konstruktions-, Installations- und Wartungsprotokolle befolgt werden. NEC-Artikel 690 erlaubt Spannungen über 1000 V DC für gewerbliche, industrielle und Versorgungsanlagen, wenn Systeme eine Wechselrichterleistung von 100 kW überschreiten und die Konstruktion von einem zugelassenen Elektroingenieur gemäß NEC 690.7(B)(3) zertifiziert ist. Die erhöhte Spannung erfordert entsprechende Sicherheitsmaßnahmen: Störlichtbogenfeste PSA für alle Servicemitarbeiter, verbesserte Lockout-Tagout-Verfahren, spezielle Störlichtbogenetiketten gemäß NFPA 70E und erhöhte elektrische Abstände. Moderne 1500-V-Geräte verfügen über Sicherheitsmerkmale wie berührungssichere Klemmenabdeckungen, integrierte Schnellabschaltung zur Notabschaltung und Fernüberwachung, um Anomalien vor katastrophalen Ausfällen zu erkennen. Gewerbliche Gebäudeeigentümer müssen sicherstellen, dass das Wartungspersonal eine 1500-V-spezifische Schulung erhält und dokumentierte sichere Arbeitsverfahren vor der Inbetriebnahme des Systems implementiert.

F7: Wie hoch ist der Kostenunterschied zwischen 600V- und 1500V-Combiner Boxen?

Pro Einheit betrachtet kostet ein 1500V DC-Combiner-Box etwa 180-200% mehr als eine äquivalente 600V-Einheit, was auf spezialisierte Komponenten, erhöhte Isolationsanforderungen und geringere Produktionsvolumina zurückzuführen ist. Beispielsweise kostet eine 4-String-Combiner-Box für Wohngebäude bei 600V etwa 390 $ nur für die Ausrüstung, während eine vergleichbare 1500V-Einheit 720-780 $ kostet. Auf Systemebene kehrt sich dieses Verhältnis jedoch um: Die 1500V-Architektur benötigt aufgrund längerer Stringlängen deutlich weniger Combiner-Boxen (37% Reduzierung der Anzahl der Boxen), wodurch die Gesamtinvestition in Combiner-Boxen trotz höherer Kosten pro Einheit geringer ist. Eine 5-MW-Installation verwendet 19 Combiner-Boxen bei 1500V (Gesamtkosten: 13.666 $) gegenüber 31 Boxen bei 1000V (Gesamtkosten: 168.400 $), was einer Einsparung von 65.534 $ entspricht. Der Kostenausgleich erfolgt bei einer Systemgröße von etwa 1-2 MW, oberhalb derer 1500V trotz höherer Komponentenpreise wirtschaftlich überlegen ist.