{"65":"Freitag, 16:45 Uhr. Das Dachgerät, das Ihre 1.400 Quadratmeter große Einzelhandelsfläche versorgt, ist gerade verstummt. Der Kompressor hat sich festgefressen – Motorwicklungen durchgebrannt, Lager durch Überhitzung verschweißt. Notfall-Ersatzkosten: 8.500 $ plus Überstunden. Hauptursache: 90-Sekunden-Taktung für eine Woche ohne Kurzzyklusschutz.","66":"Ein 45-Dollar-Zeitverzögerungsrelais hätte dies verhindern können.","67":"Kurztaktung – schneller Ein-Aus-Betrieb ohne ausreichende Ruhezeit zwischen den Zyklen – ist die häufigste vermeidbare Ursache für Kompressorausfälle. Jeder Start zieht das 5- bis 8-fache des Betriebsstroms. Die Motorwicklungen erhitzen sich. Öl wird in die Kältemittelleitungen gepumpt. Wenn die Zyklen zu schnell ablaufen, kehrt das Öl nie zurück, es sammelt sich Wärme an und etwas geht kaputt.","69":"Erzwingen Sie eine minimale Ausschaltzeit, indem Sie den Kompressorlauf über die Thermostatbefriedigung hinaus verlängern. Keine Programmierung. Keine Sensoren. Nur zuverlässiger Schutz, der schnelle Neustarts durch Thermostatprellen, Druckflattern oder Steuerungsfehler verhindert.","70":"Warum Kompressoren den „Lockout-Schutz“ benötigen","71":"Kompressoren kosten installiert 1.200–15.000 $. Jeder Start ist heftig: 5–8× Betriebsstrom, sofortiger Hitzespitze, Ölausstoß in die Leitungen.","72":"Normaler Zyklus","73":": Der Kompressor läuft 10–20 Minuten. Das Öl durchläuft seinen 2–5-Minuten-Kreislauf durch die Auslassleitungen, den Kondensator, den Verdampfer und zurück zum Sumpf. Die Drücke gleichen sich aus. Die Wicklungen kühlen ab. Das System stabilisiert sich vor dem nächsten Start.","74":"Kurzzyklus-Katastrophe","75":": Neustart innerhalb von 1–3 Minuten. Die Drücke haben sich nicht ausgeglichen – der Motor kämpft gegen einen hohen Gegendruck und zieht noch höhere Einschaltströme. Das Öl ist nicht zurückgekehrt – die Lager laufen trocken. Die Wicklungen haben sich nicht abgekühlt – die Temperatur steigt mit jedem Zyklus höher.","76":"Häufige Ursachen: Überempfindliche Thermostate, die bei geringfügigen Schwankungen schalten. Unterdimensionierte Geräte, die unter hoher Last ständig laufen, aber unter geringer Last schnell takten. Probleme mit der Kältemittelfüllung. Klappernde Druckschalter.","77":"Herstellergarantie-Hammer","78":": Copeland schreibt eine minimale Laufzeit von 3 Minuten für Scroll-Kompressoren vor, länger für verlängerte Leitungen. Carrier, Trane, Tecumseh veröffentlichen ähnliche Richtlinien. Installation ohne Schutz? Garantieverweigerung bei Ausfall.","79":"Die „Kurzzyklus-Todesspirale“: So entstehen Schäden","80":"Ölmangel tötet zuerst.","81":"Kompressoröl durchläuft den gesamten Kältemittelkreislauf – Auslassleitungen zum Kondensator, durch Flüssigkeitsleitungen, in den Verdampfer, wo es gegen die Schwerkraft ablaufen muss, schließlich zurück durch Saugleitungen zum Sumpf. Dies dauert 2–5 Minuten für Wohnsysteme mit 15 Metern langen Leitungen, viel länger für gewerbliche Geräte mit über 30 Metern langen Leitungen.","82":"Jeder Kurzzyklus fängt mehr Öl im Verdampfer ein. Nach 10–20 Zyklen sinkt der Sumpfpegel. Nach 50–100 Zyklen laufen die Lager Metall auf Metall. Scroll-Sätze klemmen. Der Kompressor stirbt an Ölmangel, obwohl die Kältemittelfüllung korrekt war.","83":"Thermische Belastung verbrennt Wicklungen.","84":"Die Motorisolation ist für maximal 130–155 °C ausgelegt. Normaler Betrieb: kurzer Hitzespitze beim Start, dann hält die stationäre Kühlung die Wicklungen deutlich unter der Nennleistung. Kurztaktung: Jeder Start fügt Wärme zur Resttemperatur des vorherigen Zyklus hinzu. Die Temperatur steigt. Die Isolation bricht zusammen. Es entstehen Windungsschlüsse. Der Motor brennt durch – oft katastrophal und verunreinigt das gesamte System mit Kohlenstoff und Säure.","85":"Elektrische Belastung zerstört Kontakte.","86":"Ein 3-Tonnen-Kompressor, der 15 A Betriebsstrom zieht, zieht 75–120 A Einschaltstrom für 0,5–2 Sekunden. Schütze sind für etwa 6–8 Zyklen pro Tag ausgelegt – 2.000–3.000 Starts pro Jahr. Kurztaktung vervielfacht dies um das 10-fache: 60–80 Starts pro Tag. Kontakte erodieren durch Lichtbogenbildung. Der Widerstand steigt. Schließlich verschweißen sie oder schließen nicht.","87":"Mechanischer Schock und Flüssigkeitsschläge","88":"beenden die Arbeit. Start-Stopp-Zyklen schleudern Komponenten, wenn der Motor in weniger als 2 Sekunden von Null auf 3.500 U/min beschleunigt. Über Tausende von Zyklen entstehen Ermüdungsrisse. Und bei kurzen Ausschaltzeiten unter 3 Minuten kondensiert flüssiges Kältemittel schneller im Kurbelgehäuse, als Heizungen es verdunsten können. Beim Neustart lassen sich Flüssigkeiten nicht komprimieren – der hydraulische Stoß bricht Ventile und verbiegt Stangen.","89":"Abbildung 1: Der normale Betrieb ermöglicht eine ausreichende Laufzeit für die Ölrückführung und Kühlung. Kurztaktung fängt Öl in Leitungen ein, sammelt Wärme und verursacht vorzeitige Ausfälle.","90":"Ausschaltverzögerungsbetrieb: Die „Laufzeitverlängerung“, die Kompressoren rettet","91":"Zeitverzögerungsrelais gibt es in verschiedenen Modi – Einschaltverzögerung, Ausschaltverzögerung, Intervall, Wiederholung – aber für den Kompressorschutz benötigen Sie","92":"Ausschaltverzögerung","93":"(Verzögerung beim Unterbrechen).","95":": Thermostat fordert Kühlung an → Relais wird sofort erregt → Kompressor startet. Thermostat zufrieden → Relais beginnt mit der Zeitmessung, aber","96":"hält den Ausgang geschlossen","97":"→ Kompressor läuft für die Verzögerungszeit weiter (typischerweise 3–10 Minuten) → Verzögerung läuft ab → Kompressor stoppt.","98":"Das scheint rückwärts zu sein. Warum laufen, nachdem der Thermostat zufrieden ist? Der Schutz erfolgt im nächsten Zyklus.","99":"Szenario A – Schnelle Taktung","100":": Thermostat fordert erneut an, bevor die Verzögerung abgeschlossen ist. Relais sieht kontinuierlichen Bedarf. Der Kompressor läuft einfach weiter – es tritt kein schädliches Neustart-Ereignis auf. Kurzzyklusversuche werden zum Dauerbetrieb.","101":"Szenario B – Normaler Zyklus","102":": Thermostat fordert nach Abschluss der Verzögerung an. Der Kompressor hatte vor dem Neustart ausreichend Ruhezeit (erzwungene Verlängerung plus natürliche Ausschaltzeit).","103":"Konkretes Beispiel","104":"mit 5-minütiger Ausschaltverzögerung:","105":"14:00 Uhr: Thermostat fordert an. Kompressor startet sofort.","106":"14:08 Uhr: Thermostat zufrieden. Relais beginnt mit dem 5-Minuten-Countdown, Kompressor läuft weiter.","107":"14:13 Uhr: Verzögerung abgeschlossen. Kompressor stoppt. Gesamtlaufzeit: 13 Minuten.","108":"Wenn der Thermostat um 14:10 Uhr schaltet (während des Countdowns): Kompressor stoppt nie. Der Schutz funktioniert.","109":"Wenn der Thermostat um 14:15 Uhr schaltet (nach dem Countdown): Neustart mit ausreichender Ruhezeit zulässig.","110":"Warum nicht Einschaltverzögerung?","111":"Einschaltverzögerungsrelais verzögern den Start, wenn der Eingang erregt wird. Sie staffeln mehrere Kompressoren, verhindern aber keine Kurztaktung. Schnelle Thermostattaktung verursacht immer noch schnelle Ein-Aus-Ereignisse mit unzureichender Ruhezeit.","112":"Abbildung 2: Das Ausschaltverzögerungsrelais verlängert die Kompressorlaufzeit nach Thermostatbefriedigung und verhindert schnelle Neustartzyklen.","113":"Die „Systemgrößentabelle“: Auswählen von Verzögerungseinstellungen","114":"Hersteller-Baselines:","115":"Wohnbereich (1–5 Tonnen)","116":": 3–5 Minuten. Kurze Leitungen (7,5–15 Meter), kleinere Ölfüllungen. Verwenden Sie 5 Minuten, wenn die Leitungen 15 Meter überschreiten oder eine Kurztaktungsgeschichte vorliegt.","117":"Gewerbliche RTU (5–20 Tonnen)","118":": 5–7 Minuten. Längere Kreisläufe benötigen mehr Ölrücklaufzeit. Höhere thermische Masse toleriert längere Laufzeiten.","119":"Große Gewerbe (>20 Tonnen)","120":": 7–10 Minuten. Verlängerte Leitungen, mehrere Verdampfer, komplexe Rohrleitungen benötigen längere Laufzeiten für eine vollständige Ölrückführung.","121":"Kühlung/Kühllagerung","122":": 5–10+ Minuten. Kalte Verdampfer erhöhen die Ölviskosität und verlangsamen den Abfluss. Lange Saugrohrleitungen benötigen eine ausreichende Gasgeschwindigkeit, um Öl nach oben zu transportieren.","123":"Abbildung 3: Empfohlene Zeitverzögerungseinstellungen nach Systemgröße und Anwendungstyp.","124":"Feldeinstellprotokoll","125":"Installation mit herstellerempfohlener Einstellung.","126":"Überwachen Sie 5–7 Tage. Protokollieren Sie die Zyklen pro Tag (Ziel: 6–12 Wohnbereich, 8–15 Gewerbe).","127":"Bestätigen Sie, dass der Schutz funktioniert: Einige Zyklen sollten zeigen, dass der Kompressor kurz nach Thermostatbefriedigung läuft.","128":"Bei Bedarf anpassen: Beschwerden von Bewohnern über Temperaturüberschreitung? Reduzieren Sie 1–2 Minuten. Sehen Sie immer noch schnelle Taktung? Erhöhen Sie die Verzögerung.","129":"Dokumentieren Sie die endgültige Einstellung auf dem Geräteetikett.","130":"Machen Sie diese Fehler nicht"}.

A $45 time delay relay could have prevented this.

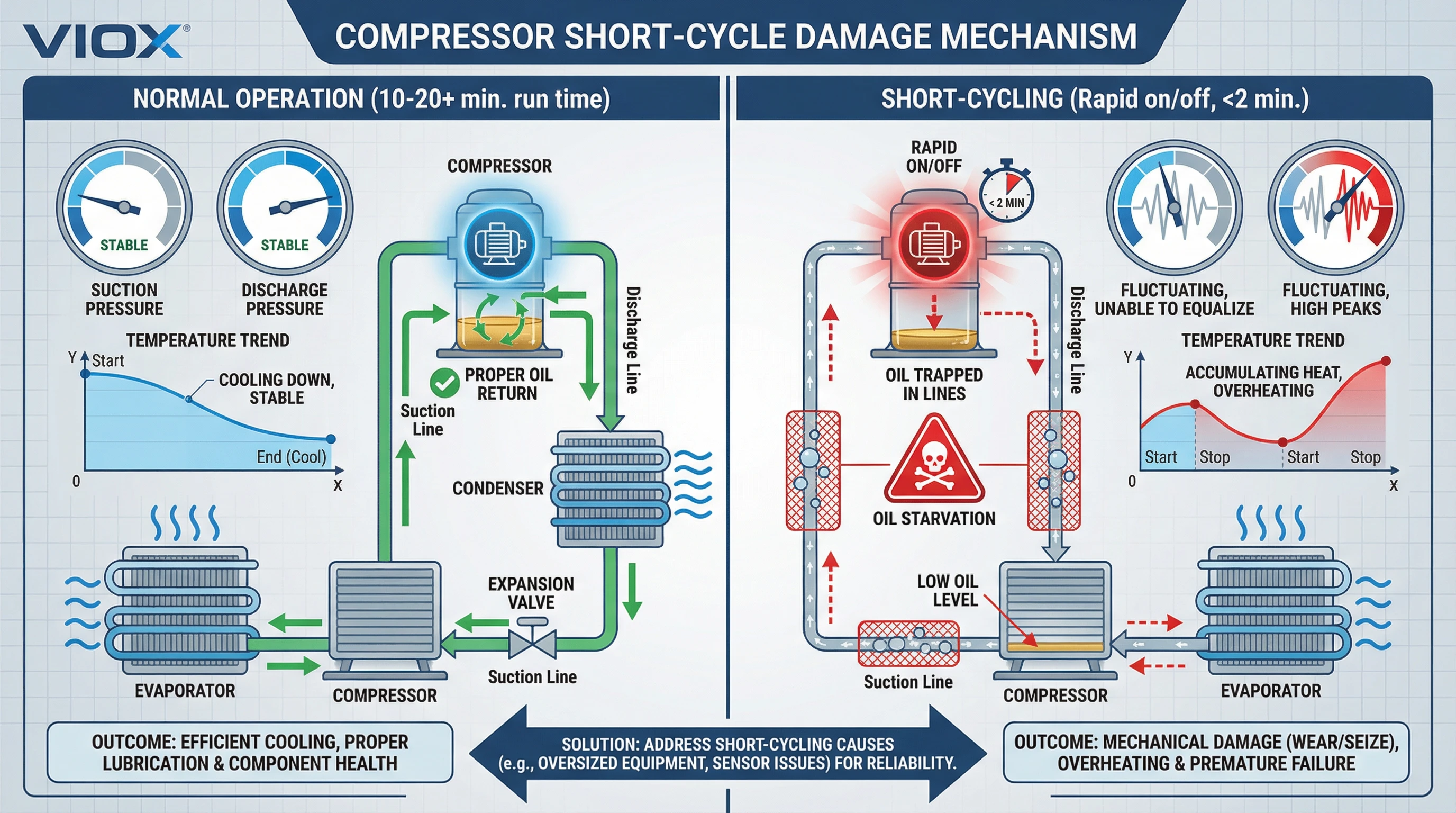

Short-cycling—rapid on-off operation without adequate rest between cycles—is the leading preventable cause of compressor failure. Every start draws 5–8× running current. Motor windings heat. Oil pumps into refrigerant lines. When cycles happen too fast, oil never returns, heat accumulates, and something breaks.

Zeitrelais enforce minimum off-time by extending compressor run beyond thermostat satisfaction. No programming. No sensors. Just reliable protection that locks out rapid restarts from thermostat bounce, pressure flutter, or control failures.

Why Compressors Need the “Lockout Protection”

Compressors cost $1,200–$15,000 installed. Each start is violent: 5–8× running current, instant heat spike, oil ejection into lines.

Normal cycle: Compressor runs 10–20 minutes. Oil completes its 2–5 minute circuit through discharge lines, condenser, evaporator, and back to the sump. Pressures equalize. Windings cool. The system stabilizes before the next start.

Short-cycle disaster: Restart within 1–3 minutes. Pressures haven’t equalized—the motor fights high head pressure and draws even higher inrush. Oil hasn’t returned—bearings run dry. Windings haven’t cooled—temperature ratchets higher with each cycle.

Common causes: Oversensitive thermostats cycling on minor swings. Undersized equipment running constantly under high load but cycling rapidly under low load. Refrigerant charge problems. Chattering pressure switches.

Manufacturer warranty hammer: Copeland requires 3-minute minimum run time for scroll compressors, longer for extended line sets. Carrier, Trane, Tecumseh publish similar guidance. Install without protection? Warranty denial when failure occurs.

The “Short-Cycle Death Spiral”: How Damage Happens

Oil starvation kills first. Compressor oil travels the entire refrigerant circuit—discharge lines to condenser, through liquid lines, into the evaporator where it must drain against gravity, finally back through suction lines to the sump. This takes 2–5 minutes for residential systems with 50-foot line sets, far longer for commercial equipment with 100+ foot runs.

Each short cycle traps more oil in the evaporator. After 10–20 cycles, sump level drops. After 50–100 cycles, bearings run metal-on-metal. Scroll sets seize. The compressor dies from oil starvation even though refrigerant charge was correct.

Thermal stress burns windings. Motor insulation is rated 130–155°C maximum. Normal operation: brief startup heat spike, then steady-state cooling keeps windings well below rating. Short-cycling: each start adds heat on top of residual temperature from the previous cycle. Temperature ratchets up. Insulation breaks down. Turn-to-turn shorts develop. The motor burns out—often catastrophically, contaminating the entire system with carbon and acid.

Electrical stress destroys contacts. A 3-ton compressor pulling 15 A running current draws 75–120 A inrush for 0.5–2 seconds. Contactors are rated for maybe 6–8 cycles per day—2,000–3,000 starts per year. Short-cycling multiplies this 10×: 60–80 starts per day. Contacts erode from arcing. Resistance increases. Eventually they weld closed or fail to close.

Mechanical shock and liquid slugging finish the job. Start-stop cycles slam components as the motor accelerates from zero to 3,500 RPM in under 2 seconds. Over thousands of cycles, fatigue cracks develop. And with short off-times under 3 minutes, liquid refrigerant condenses in the crankcase faster than heaters can evaporate it. On restart, liquids don’t compress—the hydraulic shock cracks valves and bends rods.

Off-Delay Operation: The “Run Extension” That Saves Compressors

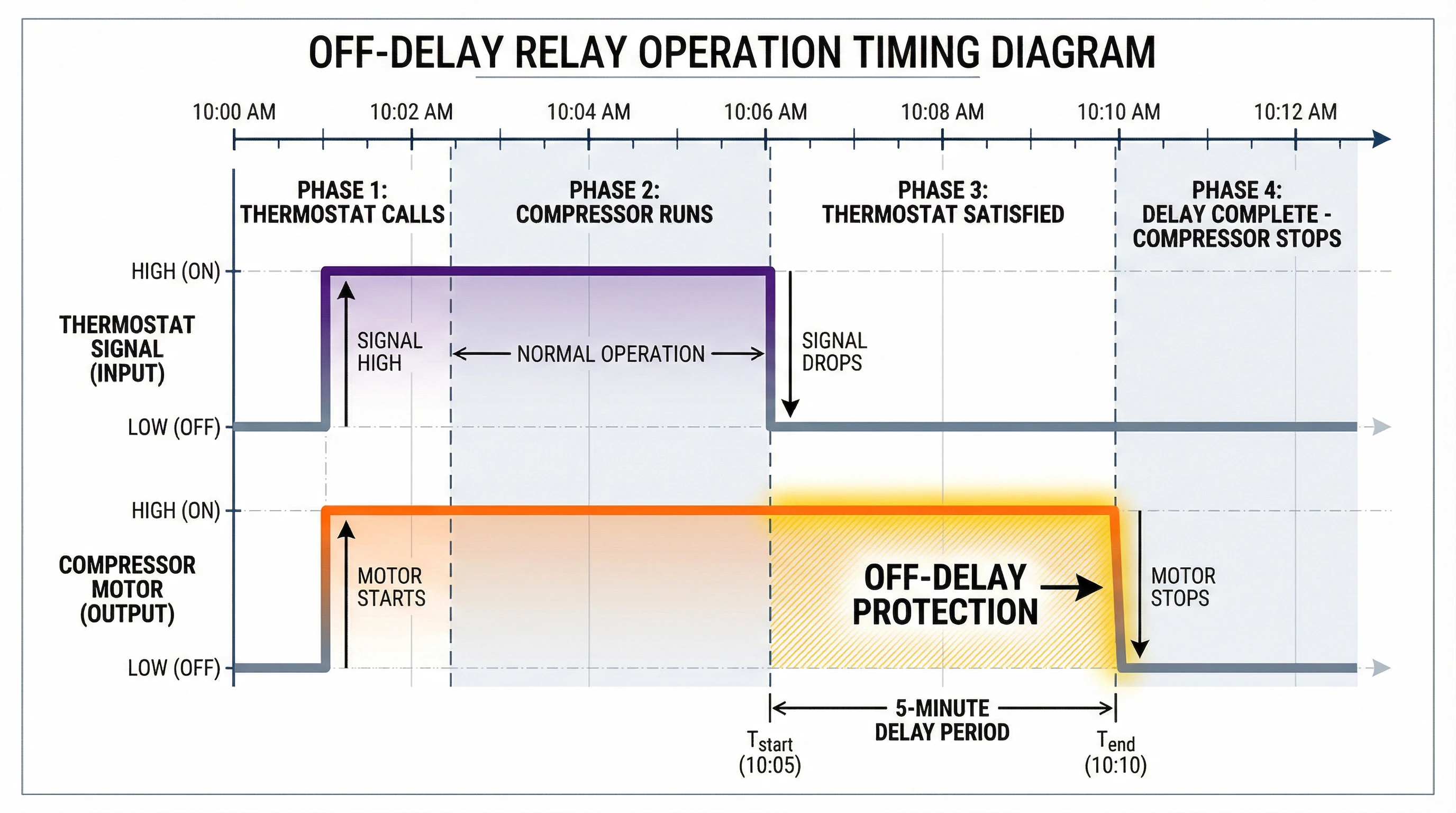

Time delay relays come in multiple modes—on-delay, off-delay, interval, repeat—but for compressor protection you need off-delay (delay-on-break).

Wie läuft das: Thermostat calls for cooling → relay energizes immediately → compressor starts. Thermostat satisfied → relay begins timing but keeps output closed → compressor continues running for the delay period (typically 3–10 minutes) → delay elapses → compressor stops.

This seems backward. Why run after the thermostat is satisfied? The protection happens on the next cycle.

Scenario A – Rapid cycling: Thermostat calls again before delay completes. Relay sees continuous demand. Compressor simply keeps running—no damaging restart event occurs. Short-cycle attempts become continuous operation.

Scenario B – Normal cycling: Thermostat calls after delay completes. Compressor had adequate rest (forced extension plus natural off-time) before restart.

Concrete example with 5-minute off-delay:

- 2:00 PM: Thermostat calls. Compressor starts immediately.

- 2:08 PM: Thermostat satisfied. Relay begins 5-minute countdown, compressor keeps running.

- 2:13 PM: Delay completes. Compressor stops. Total run: 13 minutes.

- If thermostat cycles at 2:10 PM (during countdown): Compressor never stops. Protection works.

- If thermostat cycles at 2:15 PM (after countdown): Restart allowed with adequate rest.

Why not on-delay? On-delay relays delay startup when the input energizes. They stage multiple compressors but don’t prevent short-cycling. Rapid thermostat cycling still causes rapid off-on events with inadequate rest.

The “System Size Chart”: Selecting Delay Settings

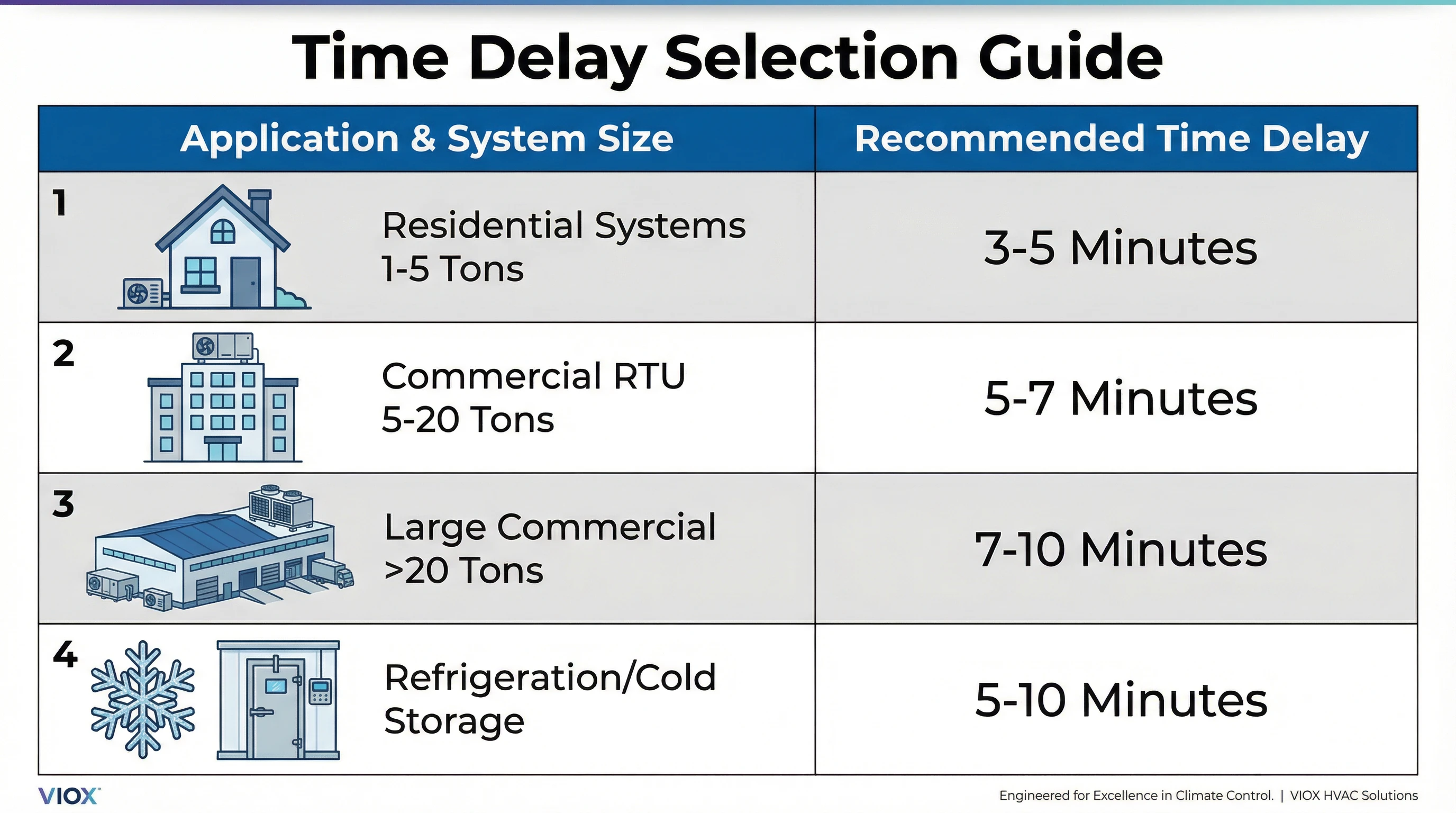

Manufacturer baselines:

- Residential (1–5 tons): 3–5 minutes. Short line sets (25–50 feet), smaller oil charges. Use 5 minutes if line sets exceed 50 feet or short-cycle history exists.

- Commercial RTU (5–20 tons): 5–7 minutes. Longer circuits need more oil return time. Higher thermal mass tolerates extended run.

- Large commercial (>20 tons): 7–10 minutes. Extended line sets, multiple evaporators, complex piping need longer run times for complete oil return.

- Refrigeration/cold storage: 5–10+ minutes. Cold evaporators increase oil viscosity, slowing drainage. Long suction risers need adequate gas velocity to carry oil upward.

Field adjustment protocol:

- Install with manufacturer-recommended setting.

- Monitor 5–7 days. Log cycles per day (target: 6–12 residential, 8–15 commercial).

- Confirm protection working: some cycles should show compressor running briefly after thermostat satisfaction.

- Adjust if needed: Occupant complaints about temperature overshoot? Reduce 1–2 minutes. Still seeing rapid cycling? Increase delay.

- Document final setting on equipment label.

Don’t make these mistakes: Setting under 3 minutes defeats protection. Using on-delay doesn’t prevent short-cycling. Applying same timing to all sizes. Disabling during troubleshooting and forgetting to re-enable.

Contact Ratings: The “Coil Current vs Motor Current” Distinction

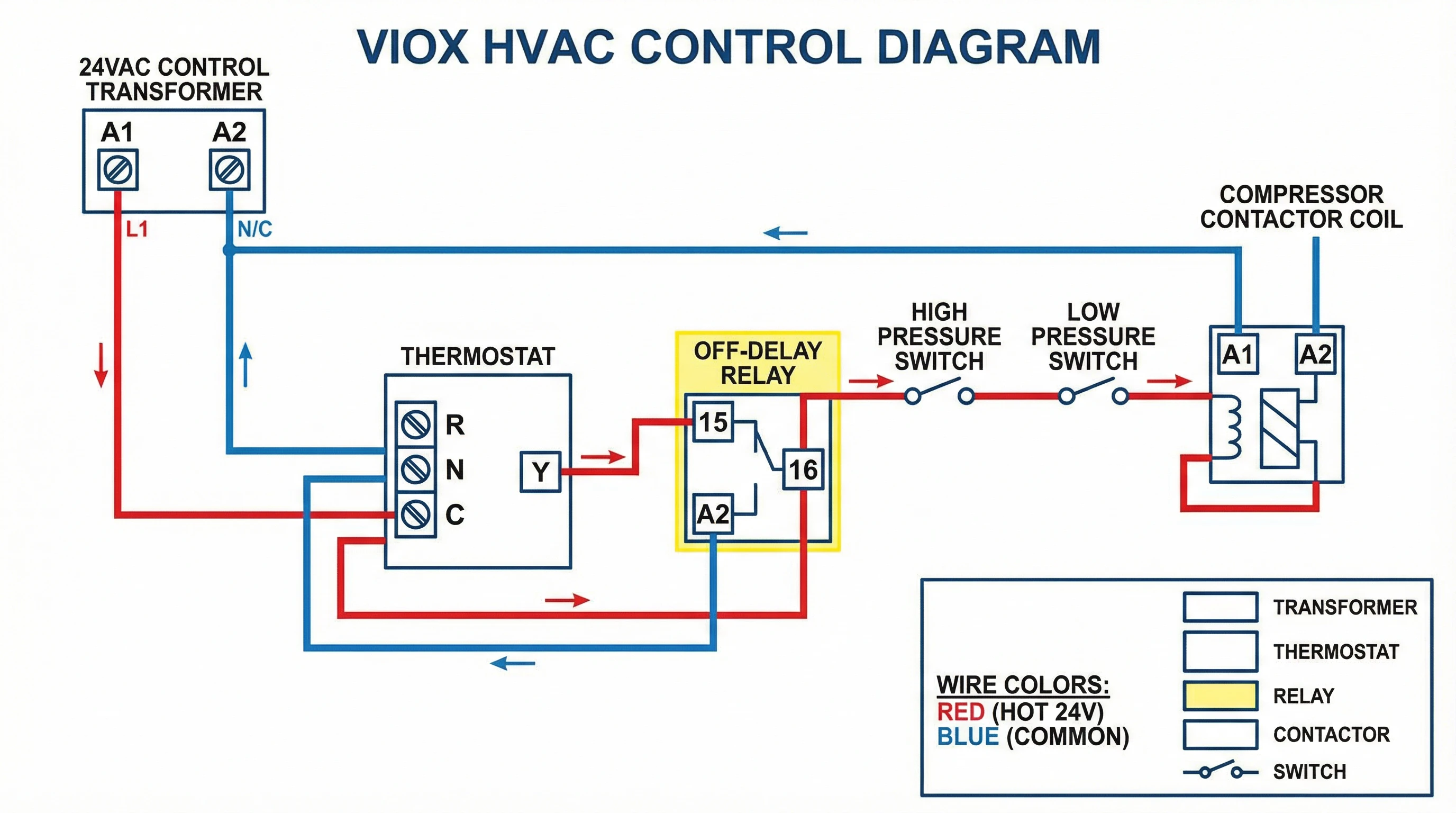

Critical concept: Time delay relays control the contactor coil, not the compressor motor directly.

Most HVAC systems use low-voltage control (24 VAC from a transformer, sometimes 120/240 VAC) to energize the contactor coil. The contactor main contacts then switch the high-current compressor motor (20–200+ amps). The time delay relay only switches the coil current.

Contactor coils draw 0.15–0.5 A continuous, with 2–3× inrush for 50–100 milliseconds. Time delay relays rated 1–5 A for electromagnetic loads (IEC category AC-15) handle this easily.

The fatal mistake: Confusing coil current with motor current. Your 5-ton compressor draws 25 A running, 150 A locked-rotor. Those loads are on the contactor main contacts—not the relay. The relay only switches the 0.3 A coil. Attempting to switch compressor current directly causes immediate contact welding.

Key specs: Universal-voltage relays (18–240 VAC/DC) work across residential 24 VAC, commercial 120 VAC, industrial 240 VAC. Operating temperature must be 50–60°C minimum—rooftop enclosures reach 60°C+. Timing accuracy ±5–10% is adequate. DIN-Schiene mounting is standard.

Wiring Integration: The “Safety String” Placement

Integration pattern: thermostat → safety devices → time delay relay → compressor contactor coil.

Residential split system (24 VAC):

- Identify control wiring: Thermostat Y terminal connects to contactor coil. C wire provides return.

- Disconnect Y wire from contactor coil.

- Connect Y wire to relay input terminal (A1). Connect relay input common (A2) to C wire.

- Connect relay output contact (NO, terminals 15-16) to contactor coil.

- Power relay from 24 VAC transformer.

Operation: Thermostat calls → relay energizes → output closes immediately → compressor starts. Thermostat satisfied → relay begins off-delay timing with output closed → compressor continues → delay completes → output opens → compressor stops.

Commercial rooftop unit (120/240 VAC with safety string):

Commercial systems include safety strings—series-connected devices (high pressure cutout, low pressure cutout, freeze stat, overload) that must all be closed for compressor operation.

- Locate control circuit: Thermostat/controller output runs through safety string to contactor coil.

- Interrupt circuit between safety string output and contactor coil.

- Connect safety string output to relay input. Connect relay output to contactor coil.

- Power relay from control voltage (120 or 240 VAC).

This placement ensures safety trips immediately stop the compressor, while the time delay prevents immediate restart after safety resets—protecting against rapid cycling from intermittent safety trips (common with chattering pressure switches).

Critical wiring rules:

- Voltage matching: 24 VAC relay to 120 VAC = instant destruction. Always verify.

- Contact selection: Use normally-open (NO) contact. Using NC inverts logic.

- Safety integrity: Never bypass safety devices. Wire relay downstream of all safeties.

- Multi-stage systems: Two-stage cooling needs separate relays for Y1 and Y2.

Troubleshooting: The “Won’t Start / Won’t Stop” Diagnostics

Problem: Compressor won’t start when thermostat calls

Diagnosis: Measure voltage at relay input terminals when thermostat calls—should read control voltage (24 VAC typical). Check if relay output closes when input energized.

Fix: Wait 10 minutes for timing cycle to complete, or cycle power to reset. Verify off-delay model, check NO contact wiring, replace if defective.

Problem: Compressor runs continuously after thermostat satisfied

Diagnosis: During off-delay timing, this is normal—the relay is providing protection. If compressor runs far beyond set delay (15+ minutes with 5-minute setting), check relay timing.

Fix: If timing correct but excessive, relay may have failed. If setting too long, reduce by 1–2 minutes. Verify thermostat differential isn’t cycling continuously.

Problem: Still short-cycles despite relay

Diagnosis: Verify relay in series with control signal, not bypassed. Confirm NO contacts used—NC would invert logic. Measure actual timing with stopwatch.

Fix: Correct wiring. Replace failed relay. If cycles barely outside protection window, increase delay 1–2 minutes.

Problem: Relay timing erratic

Diagnosis: Ambient temperature above rating causes drift. Control voltage sagging causes timing errors—measure at relay terminals under load.

Fix: Verify ambient within spec. Relocate to cooler area. Check control transformer capacity. Replace aging relays.

VIOX Time Delay Relays: The “Universal Protection” Solution

VIOX manufactures multifunction time delay relays engineered for harsh HVAC environments. Unlike single-function relays, VIOX models include off-delay, on-delay, interval, and repeat modes selectable via DIP switch—one part number covers compressor protection, staged sequencing, and defrost timing.

Key specs for HVAC:

- 18–240 VAC/DC universal input: Works across residential 24 VAC, commercial 120 VAC, industrial 240 VAC.

- –20°C to +60°C operating range: Handles rooftop panels reaching 60°C+ in direct sunlight.

- 5 A at 250 VAC (AC-15 category): Comfortable margin for contactor coils (0.2–0.5 A), handles multiple contactors.

- 0.1 seconds to 100 hours timing: Covers full HVAC range (3–10 minutes) with precision adjustment.

- ±5% accuracy: 5-minute setting holds 4:45–5:15 across temperature range.

- Montage auf DIN-Schiene: Standard 35mm rail, 22.5mm width, professional integration.

- Dual LED indicators: Green power, yellow/red output for instant status visibility.

Zertifizierungen: IEC 61812-1 (time relay performance), UL 508 (industrial control), CE (EU Low Voltage + EMC). EMC compliance ensures reliable operation in noisy HVAC panels.

Unterstützung: Wiring diagrams for residential, commercial, multi-stage configurations. Application notes cover timing selection, field adjustment, integration. Technical support with HVAC experience.

Conclusion: The “$45 Insurance Policy”

Compressor failures are expensive ($1,200–$15,000), disruptive, and always happen at the worst time—peak cooling load, holiday weekend, critical operations. Short-cycling is the leading preventable cause.

For $40–$80 and an hour of installation, you eliminate the most common failure mode. ROI is immediate: one prevented failure pays for protection on 20–100 systems.

The mechanism is simple: off-delay timing enforces minimum run time by extending operation beyond thermostat satisfaction. Rapid thermostat cycling becomes continuous operation instead of damaging restarts. Field data confirms it: protected compressors achieve 15–20 year life. Unprotected compressors cycling every 1–2 minutes fail within 1–3 years.

Implementation: Select off-delay relay. Size delay for your compressor (3–5 min residential, 5–7 min commercial, 7–10 min large systems). Verify AC-15 contact rating 1–5 A. Wire in series between thermostat/safeties and contactor coil. Set timing, test, document. No programming. No calibration. No maintenance.

For contractors: Include it as standard practice on new installations. Add during compressor replacements. Recommend during maintenance when short-cycling observed. Fewer comebacks. Satisfied customers.

For facility engineers: Reduce total ownership cost. Add to existing equipment showing short-cycle patterns. Specify as standard for new procurement.

For OEMs: Reduce warranty claims. Demonstrate engineering quality. Cost adder under 1% of equipment price, but warranty impact is significant.

Don’t wait for failure. If you see rapid cycling—especially under 3 minutes—add protection immediately. The compressor is accumulating damage with each cycle. A relay installed today prevents the $5,000 replacement next month.

Kontakt VIOX Elektrisch or your HVAC distributor for selection assistance and technical support.