In der Welt der industriellen Automatisierung und der Elektroinstallation bilden DIN-Schienen das Rückgrat für die Befestigung von Steuerungskomponenten und Geräten. Ursprünglich vom Deutschen Institut für Normung entwickelt, haben sich DIN-Schienen von nationalen deutschen Normen zu international anerkannten Montagelösungen entwickelt, die durch IEC- und EN-Normen geregelt werden. Doch nicht alle DIN-Schienen sind gleich. Die Bestimmung der Qualität einer DIN-Schiene ist entscheidend für die Zuverlässigkeit, Langlebigkeit und Sicherheit Ihrer Elektroinstallationen. In diesem umfassenden Leitfaden erfahren Sie alles, was Sie zur Beurteilung der Qualität von DIN-Schienen wissen müssen, von der Materialzusammensetzung bis hin zu den Prüfmethoden.

Was ist eine DIN-Schiene und warum ist Qualität wichtig?

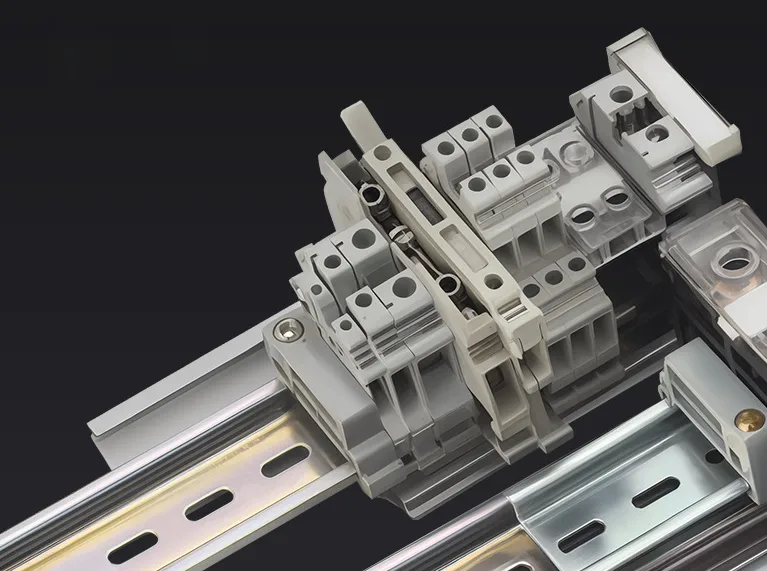

Eine DIN-Schiene ist eine genormte Metallschiene, die in industriellen Schalttafeln, Automatisierungssystemen und Schaltschränken für die Montage verschiedener Geräte wie Leistungsschalter, Klemmen und Steuerungen verwendet wird. Diese Schienen werden in der Regel aus kaltgewalztem Kohlenstoffstahl mit einer schützenden Oberflächenbeschichtung oder alternativ aus Edelstahl oder Aluminium hergestellt und sind für eine robuste mechanische Unterstützung der montierten Komponenten ausgelegt. Obwohl DIN-Schienen aus Metall bestehen, sind sie in der Regel nicht dazu bestimmt, elektrischen Strom zu leiten, obwohl sie unter geeigneten Konstruktionsbedingungen manchmal Erdungsverbindungen für das Gehäuse herstellen können.

Allgemeine Anwendungen von DIN-Schienen

- Schalttafeln für die industrielle Automatisierung

- Gebäudeautomationssysteme

- Stromverteilertafeln

- Racks für Telekommunikationsgeräte

- Eisenbahnsignalanlagen

- HVAC-Steuerungssysteme

- Anlagen für erneuerbare Energien

Die Folgen von minderwertigen DIN-Schienen

Die Verwendung minderwertiger DIN-Schienen kann während des gesamten Lebenszyklus eines Systems zu zahlreichen Problemen führen. Die Sache ist die: Auch wenn Kosteneinsparungen zunächst verlockend erscheinen mögen, können die Folgen weitaus teurer sein:

- Vorzeitiger Ausfall von Bauteilen durch unsachgemäße Montage oder Verformung der Schiene

- Erhöhte Wartungshäufigkeit und -kosten

- Systemausfallzeiten mit Auswirkungen auf die Produktion

- Sicherheitsrisiken durch lose Teile oder scharfe Kanten

- Geringere Zuverlässigkeit des Gesamtsystems

- Kompatibilitätsprobleme mit eingebauten Geräten

- Korrosion und strukturelles Versagen in rauen Umgebungen

- Unterbrochene elektrische Verbindungen verursachen Betriebsstörungen

- Schwierigkeiten bei der Erstinstallation, höhere Arbeitskosten

- Beschädigung der Kabelisolierung durch Grate oder scharfe Kanten, was zu Kurzschlüssen führen kann

- Tragfähigkeitsstörungen, die zum Durchhängen oder vollständigen Zusammenbruch der Schiene führen

Wesentliche DIN-Schienen-Normen und Spezifikationen

Die Kenntnis der Normen, die für DIN-Schienen gelten, ist der erste Schritt zur Qualitätsbewertung. Diese Spezifikationen sind der Maßstab, an dem alle DIN-Schienen gemessen werden sollten.

Internationale und regionale Normen

Zu den am meisten akzeptierten Normen für DIN-Schienen gehören:

- IEC 60715: Die grundlegende internationale Norm zur Festlegung von Abmessungen und funktionalen Anforderungen für gängige DIN-Schienenprofile zur Gewährleistung der weltweiten Interoperabilität

- EN 60715: Die europäische Übernahme der IEC 60715 mit identischen technischen Spezifikationen

- EN 50022: Historische europäische Norm für 35-mm-Hutschienen (weitgehend ersetzt durch EN 60715)

- EN 50035: Europäische Norm für DIN-Schienen des Typs G

- EN 50045: Europäische Norm für 15-mm-Miniatur-Hutschienen

- EN 50023/50024: Historische Normen für C-Schienen

- DIN 46277: Ursprüngliche deutsche nationale Norm, die als Grundlage für spätere EN- und IEC-Normen diente

Die Einhaltung dieser Normen ist von grundlegender Bedeutung für die Gewährleistung der Interoperabilität der Komponenten, der Grundqualität und der Sicherheitsleistung.

Standard DIN-Schienen-Profile

Die verschiedenen Profiltypen sind je nach Konstruktion und Tragfähigkeit für unterschiedliche Anwendungen geeignet:

- TS 35/7,5 - 35 mm Breite und 7,5 mm Höhe (am häufigsten)

- Offizielle Bezeichnung IEC/EN 60715 - 35 × 7,5

- Geeignet für die meisten Allzweckanwendungen

- TS 35/15 - 35mm Breite mit 15mm Höhe (für schwerere Bauteile)

- Offizielle Bezeichnung IEC/EN 60715 - 35 × 15

- Bietet eine höhere Steifigkeit und Festigkeit für schwerere Komponenten

- TS 15 - 15mm Breite bei 5,5mm Höhe (Miniaturprofil)

- Für kompakte Komponenten in platzbeschränkten Anwendungen

- TS 32 (G-Profil) - 32mm asymmetrisches G-Profil

- Typischerweise für schwerere Komponenten verwendet

- Asymmetrisches Design verhindert falsche Installation

- C-Schnitt - Symmetrisches C-Profil

- Erhältlich in Varianten wie C20, C30, C40 und C50

- Hervorragende Wandhalterung für schwere Komponenten wie Transformatoren

In jeder Norm sind genaue Maßanforderungen festgelegt, darunter auch die Abmessungen:

- Schienenbreite und -höhe

- Bohrungsabstände und Abmessungen

- Kantenprofile und Toleranzen

- Angaben zur Materialstärke

Materialspezifikationen für verschiedene Umgebungen

Je nach Installationsumgebung sind unterschiedliche Materialien und Oberflächen erforderlich:

| Umwelt | 推荐材料 | Typisches Finish | Anwendungshinweise |

|---|---|---|---|

| Standard innen | Kaltgewalzter Kohlenstoffstahl | Verzinkt mit Chromatpassivierung | Allgemeine industrielle Schalttafeln, NEMA 1/12-Gehäuse |

| Hohe Luftfeuchtigkeit | Edelstahl 304 (V2A) | Natürlich oder passiviert | Lebensmittelverarbeitung, Washdown-Bereiche, NEMA 4-Umgebungen |

| Korrosive Umgebung | 316不锈钢 | Natürlich oder passiviert | Chemieanlagen, Schiffsanlagen, Außengehäuse |

| Schwerlast-Industrie | Stahl | Feuerverzinkt | Bereiche mit schweren Komponenten oder Vibrationen |

| Elektromagnetische Bedenken | Aluminium | Naturbelassen oder eloxiert | Telekommunikation, empfindliche Elektronik |

| Gewichtsempfindliche Anwendungen | Aluminiumlegierung (Serie 6000) | Natürliches Oxid oder anodisiert | Transport, Luft- und Raumfahrt, mobile Geräte |

Die Auswahl des richtigen Materials für die jeweilige Umgebung ist entscheidend für die langfristige Leistung und Zuverlässigkeit. Während verzinkter Stahl für Standardanwendungen eine kostengünstige Leistung bietet, erfordern anspruchsvollere Umgebungen spezielle Materialien, die korrosionsbeständig sind, schweren Lasten standhalten oder Gewichtsbeschränkungen erfüllen.

7 Schlüsselfaktoren, die die Qualität von DIN-Schienen bestimmen

1. Materialzusammensetzung und Dauerhaftigkeit

Das Grundmaterial einer DIN-Schiene hat einen erheblichen Einfluss auf ihre Leistung und Langlebigkeit. Hochwertige DIN-Schienen haben in der Regel folgende Merkmale:

- Zusammensetzung des Stahls: 1,5 bis 2,3 mm Dicke mit einheitlicher Struktur

- Kaltgewalzter Kohlenstoffstahl mit einer Zugfestigkeit von oft mehr als 690 MPa

- Ausgezeichnete Stoß- und Vibrationsfestigkeit

- Höchste Steifigkeit und Tragfähigkeit bei gleichen Profilabmessungen

- Rostfreie Stahlsorten:

- 304/V2A (18-20% Chrom, 8-10.5% Nickel) für feuchte Umgebungen

- Qualität 316 für hochkorrosive Umgebungen

- Hervorragende inhärente Korrosionsbeständigkeit ohne Oberflächenbehandlung

- Aufgrund seiner robusten Beschaffenheit erfordert er im Allgemeinen nur minimale Wartung

- Zusammensetzung von Aluminium:

- 6000er-Legierungen mit gleichbleibenden Eigenschaften

- Spezifische Festigkeit rund 260 MPa/m³ (niedriger als Stahl)

- Ungefähr 1/3 des Gewichts von Stahl nach Dichte

- Bildet eine natürliche schützende Oxidschicht

- Materialzertifizierungen: Achten Sie auf Materialien mit rückverfolgbaren Werkszertifikaten und spezifizierten Legierungszusammensetzungen

Ein Schnelltest: Qualitativ hochwertige DIN-Schienen verbiegen sich nicht leicht, wenn mit der Hand mäßiger Druck ausgeübt wird. Schienen aus Stahl und rostfreiem Stahl sollten sich im Vergleich zu Aluminiumschienen desselben Profils wesentlich steifer anfühlen.

2. Maßgenauigkeit und Toleranzen

Präzision in der Fertigung gewährleistet die richtige Passform und Montage der Komponenten. Hochwertige DIN-Schienen halten enge Toleranzen ein, um die Interoperabilität mit Komponenten von Herstellern aus aller Welt zu gewährleisten:

- Breitentoleranz: ±0,2mm bis ±0,5mm (basierend auf Phoenix Contact Spezifikationen)

- Höhentoleranz: ±0,1mm bis ±0,5mm

- Geradheit: Maximale Abweichung von 0,5 mm pro Meter Länge

- Genauigkeit der Lochabstände: ±0,5 mm für Befestigungslöcher

- Profiltoleranz: ±0,5 mm (entscheidend für den korrekten Eingriff der Komponenten)

- Konsistenz der Materialstärke: Gleichmäßig über die gesamte Schiene

Das Geheimnis ist: Hersteller, die eine 100%-Maßprüfung durchführen, produzieren in der Regel konsistentere Schienen mit engeren Toleranzen. Namhafte Hersteller wie Phoenix Contact und Eaton betonen ausdrücklich ihre "hohe Maßgenauigkeit" und "engen Toleranzen" als wesentliche Qualitätsmerkmale.

Präzise Abmessungen sorgen dafür, dass die Schnappkomponenten richtig in das Schienenprofil eingreifen, wodurch ein Wackeln, ein loser Sitz oder ein übermäßiger Kraftaufwand bei der Montage verhindert werden. Sie erleichtern auch das reibungslose Gleiten von verstellbaren Komponenten und gewährleisten die richtige Ausrichtung in modularen Systemen.

3. Oberflächengüte und Beschichtungsqualität

Die Oberflächenbehandlung wirkt sich direkt auf die Korrosionsbeständigkeit und die elektrische Leitfähigkeit aus:

- Verzinkung:

- Sollte eine gleichmäßige Dicke von 5-12 Mikron aufweisen (typischerweise 8 Mikron)

- Wirkt als Opferanode, die bevorzugt korrodiert, um den darunter liegenden Stahl zu schützen

- Die Qualitätsbeschichtung haftet hervorragend, ohne abzublättern oder abzublättern

- Chromatierte Konversionsbeschichtung:

- Angewandt als Nachbehandlung über einer Verzinkung

- Bildet eine Schutzschicht aus Chromverbindungen auf der Zinkoberfläche

- Unterschiedliche Farben (klar, gelb, bläulich) ergeben sich aus unterschiedlichen Chromatchemien

- Die Passivierung von dreiwertigem Chrom (Cr³⁺) wird aus Gründen der Umweltverträglichkeit dem sechswertigen Chrom (Cr⁶⁺) vorgezogen.

- Die "dick passivierte Schicht" von Phoenix Contact bietet einen hervorragenden Korrosionsschutz

- Das gelbliche Aussehen einiger passivierter Schienen ist normal und zeigt das Vorhandensein einer Schutzschicht an.

- Feuerverzinkung:

- Sollte keine Tropfen, unbeschichteten Bereiche oder übermäßige Dicke aufweisen

- In der Regel dicker und haltbarer als galvanisiertes Zink

- Pulverbeschichtung:

- Sollte keine Blasen, Risse oder ungleichmäßigen Auftrag aufweisen

- Muss mit den darunter liegenden Schutzschichten kompatibel sein

Schlüsselindikatoren für die Beschichtungsqualität:

- Gleichmäßigkeit: Gleichmäßiger Auftrag auf allen Oberflächen, einschließlich der Kanten und der Innenseite von Perforationen

- Haftvermögen: Starke Haftung auf dem Grundmetall ohne Abblättern oder Abschälen

- Abwesenheit von Mängeln: Keine Kratzer, Nadellöcher, Blasen oder Porosität, die den Schutz beeinträchtigen könnten

- RoHS-Konformität: Moderne Beschichtungen sollten die Umweltvorschriften erfüllen

Testen Sie die Beschichtung, indem Sie die Haftung prüfen - qualitativ hochwertige Beschichtungen blättern nicht ab und splittern nicht leicht ab, wenn sie leicht zerkratzt werden.

4. Tragfähigkeit

Hochwertige DIN-Schienen müssen das Gewicht der montierten Bauteile ohne Verformung tragen. Diese Kapazität wird durch Material, Profil, Dicke und Befestigungsart beeinflusst:

- Standard TS35x7,5 Stahlschienen: Sollten bei ordnungsgemäßer Montage mindestens 40-60 kg/m tragen

- Hochbelastbare TS35x15-Schienen: Sollte 80-100 kg/m tragen

- G-Profil- und C-Profil-Schienen: Speziell entwickelt für höhere Tragfähigkeit

- Massives vs. geschlitztes Design: Massive Schienen bieten maximale Festigkeit; gelochte Schienen tauschen etwas Steifigkeit gegen geringeres Gewicht und Flexibilität bei der Verkabelung

Wichtige Überlegungen:

- Bei voller Beladung sollte kein sichtbares Durchhängen auftreten.

- Dauerhafte Verformung darf unter Nennlast nicht auftreten

- Die effektive Tragfähigkeit hängt von der Befestigungsart und dem Abstand zwischen den Auflagepunkten ab

- Ein einzelnes schweres Bauteil, das in der Mitte einer freitragenden Spannweite platziert wird, erzeugt mehr Spannung als das gleiche Gewicht, das gleichmäßig verteilt ist.

- Dynamische Belastungen durch Vibrationen können deutlich höhere Momentanbelastungen verursachen als statische Belastungen

Achten Sie bei kritischen Anwendungen auf Herstellerangaben, die die Tragfähigkeit in kg/m klar angeben. Das Fehlen solcher Angaben sollte bei der Auswahl von Schienen für Anwendungen mit schweren Komponenten beachtet werden.

5. Korrosionsbeständige Eigenschaften

Besonders wichtig für Installationen in rauen Umgebungen:

- Salzsprühnebeltest: Qualitativ hochwertige verzinkte Schienen sollten 96+ Stunden in standardisierten Salzsprühnebeltests standhalten

- Umweltleistung:

- Schienen aus nichtrostendem Stahl sollten gegen Lochfraß und Spaltkorrosion in sauren oder chloridhaltigen Umgebungen beständig sein

- Aluminiumschienen sollten unter mäßig feuchten Bedingungen weiß korrosionsbeständig sein

- Verzinkter Stahl mit Chromatpassivierung bietet einen guten allgemeinen Korrosionsschutz für Innenanwendungen

- Integrität der Beschichtung:

- Jede Verletzung der Schutzbeschichtung führt zu lokalen Stellen, an denen die Korrosion beginnen kann.

- Selbst kleine Kratzer oder Beschädigungen können dazu führen, dass sich die Korrosion unter der intakten Beschichtung ausbreitet (Unterschneidung).

- Der Schutz ist nur so wirksam wie seine schwächste Stelle

- Materialverhalten:

- Schutzbeschichtungen sollten auch nach Umwelttests intakt bleiben

- Die Materialien sollten ihre strukturelle Integrität in der jeweiligen Umgebung beibehalten.

- Vermeiden Sie die Verwendung von verzinktem Stahl im Freien oder in korrosiven Umgebungen ohne zusätzlichen Schutz.

Bei Anwendungen in der Lebensmittelverarbeitung, in der Pharmazie, in der Schifffahrt oder in chemischen Umgebungen ist die inhärente Korrosionsbeständigkeit von Edelstahl (insbesondere der Güte 316) in der Regel die höheren Materialkosten wert, da sie die Lebensdauer erheblich verlängert.

6. Konsistenz in der Fertigung

Die Konsistenz von Charge zu Charge deutet auf eine zuverlässige Qualitätskontrolle hin:

- Maßhaltigkeit: Gleichbleibende Abmessungen über mehrere Produktionsläufe hinweg

- Gleichmäßiges Oberflächenfinish: Vorhersehbares Aussehen und Korrosionsschutz

- Konsistenz der Materialeigenschaften: Einheitliche mechanische Eigenschaften

- Kontrolle des Herstellungsprozesses:

- Gut kalibrierte Maschinen und Werkzeuge

- Gleichbleibende Qualität der Rohstoffe

- Fachkundige Bedienung und Überwachung

- Fortgeschrittene Techniken wie das Verbundstempeln für verbesserte Maßgenauigkeit

- Präzise Schneidvorgänge für saubere, gut definierte Profile

Hervorragende Fertigungsqualität erfordert strenge Prozesskontrollen während der gesamten Produktion. Qualitativ hochwertige Hersteller setzen diese in der Regel ein:

- Statistische Prozesskontrolle (SPC) zur Überwachung und Erhaltung der Konsistenz

- Regelmäßige Kalibrierung der Messgeräte

- Systeme zur Rückverfolgbarkeit von Materialien

- Dokumentation der Produktionsparameter

Schlechte Fertigungskonsistenz führt zu unvorhersehbarer Leistung, Inkompatibilität der Komponenten und einer erhöhten Wahrscheinlichkeit von Ausfällen oder Installationsproblemen. Die Variabilität von Bauteil zu Bauteil ist ein wichtiger Indikator für Qualitätsprobleme bei der Herstellung.

7. Zertifizierung und Einhaltung

Qualitätshersteller bieten:

- Dokumentation der Rückverfolgbarkeit von Materialien: Papiere zur Rückverfolgung von Materialien bis zu ihrem Ursprung

- Prüfzeugnisse: Dokumentation von kritischen Eigenschaften wie Korrosionsbeständigkeit

- Erklärungen zur Einhaltung von Normen: Erklärungen, die die Einhaltung der IEC 60715 oder regionaler Normen bestätigen

- Zertifizierungen des Qualitätsmanagements:

- Die ISO 9001-Zertifizierung weist auf ein strukturiertes Qualitätsmanagementsystem hin.

- Demonstration konsistenter Prozesse zur Erfüllung der Anforderungen von Kunden und Behörden

- Beispiele hierfür sind Hersteller wie Schaltbau (ISO-zertifiziert seit 1994) und Kowa Kasei

- Einhaltung der Umweltvorschriften:

- Einhaltung der RoHS-Richtlinie (Restriction of Hazardous Substances)

- Einhaltung von REACH (Registrierung, Bewertung, Zulassung und Beschränkung von Chemikalien)

- Umweltfreundliche Herstellungsprozesse

- Branchenspezifische Zertifizierungen:

- UL-Listung/Anerkennung für nordamerikanische Märkte

- CE-Kennzeichnung für den Zugang zum europäischen Markt

- Zusätzliche Zertifizierungen für spezielle Anwendungen (Eisenbahn, Automobil, etc.)

Die Bereitschaft eines Herstellers, eine detaillierte Dokumentation zur Verfügung zu stellen, ist oft ein guter Indikator für sein Engagement für Qualität und Transparenz. Das Fehlen einer solchen Dokumentation sollte ein Warnzeichen bei der Auswahl von DIN-Schienen für kritische Anwendungen sein.

Physikalische Qualitätsprüfung von DIN-Schienen

Visuelle Inspektionstechniken

Führen Sie vor dem Einbau diese Sichtkontrollen durch:

- Untersuchung der Oberfläche:

- Achten Sie auf Kratzer, Beulen oder unregelmäßige Oberflächen

- Prüfung auf einheitliche Farbe und Textur der Schutzschicht

- Ein leicht gelblicher oder bläulicher Farbton auf verzinkten Schienen ist normal und deutet auf eine Passivierung hin.

- Prüfen Sie auf Beschichtungsfehler wie Abblättern, Blasenbildung oder Abplatzen

- Überprüfung der Kanten:

- Die Kanten sollten sauber, nicht rau oder gratig sein.

- Fahren Sie mit einem behandschuhten Finger oder Tuch vorsichtig an den Kanten entlang, um Grate oder scharfe Stellen zu erkennen.

- Qualitätsschienen haben glatte, gut bearbeitete Kanten ohne Schnittgefahr

- Schlechte Kantenbearbeitung kann die Kabelisolierung beschädigen und ein Sicherheitsrisiko darstellen

- Inspektion von Löchern und Perforationen:

- Überprüfen Sie, ob die Löcher sauber, in den richtigen Abständen und gleichmäßig sind.

- Zu den Standard-Perforationsmustern gehören 15 mm x 6,2 mm große, längliche Schlitze.

- Die Befestigungslöcher sind in der Regel mit Durchmessern von 5,2 mm oder 5,3 mm genormt.

- Prüfen Sie, ob die Perforationen sauber geformt sind und keine Metallsplitter enthalten.

- Überprüfung der Geradheit:

- Auf eine ebene Fläche legen, um zu prüfen, ob sie sich verziehen

- Anvisieren der Länge ("Mk1 Eyeball"-Methode), um Krümmungen oder Verdrehungen zu erkennen

- Die Schiene sollte über ihre gesamte Länge gerade und gerade erscheinen.

- Vergleich mit einem bekannten Haarlineal für größere Genauigkeit

- Konsistenzprüfung des Profils:

- Prüfung des Querschnittsprofils auf Konsistenz

- Achten Sie auf Form- oder Winkelabweichungen, die sich auf die Montage der Komponenten auswirken könnten.

- Prüfen Sie, ob die Materialstärke durchgehend gleichmäßig ist.

- Überprüfung der Konformität mit den Standardprofilabmessungen (TS35, TS32 usw.)

Mess- und Prüfverfahren

Für eine gründlichere Qualitätsbewertung:

- Überprüfung der Dimensionen:

- Verwenden Sie einen Messschieber, um Breite, Höhe und Dicke zu messen.

- Überprüfung anhand der Standardspezifikationen (35mm Breite für TS35, etc.)

- Überprüfen Sie die Lochabstände mit einem Präzisionslineal

- Messen Sie an mehreren Stellen, um die Konsistenz zu überprüfen.

- Typische Toleranzen sollten innerhalb von ±0,5 mm für kritische Abmessungen liegen.

- Messung der Beschichtungsdicke:

- Verwenden Sie ein Schichtdickenmessgerät für plattierte Schienen

- Typische Zinkbeschichtungen sollten 5-12 Mikrometer messen (oft 8 Mikrometer).

- Überprüfen Sie die gleichmäßige Dicke über die gesamte Schienenlänge

- Achten Sie besonders auf Kanten und Ecken, wo die Beschichtung dünner sein kann.

- Prüfung des Sitzes der Komponenten:

- Montieren Sie Musterkomponenten von namhaften Herstellern

- Die Komponenten sollten mit angemessener Kraft sicher einrasten

- Auf übermäßiges Spiel, Wackeln oder Lockerheit prüfen

- Sicherstellen, dass die Verriegelungsmechanismen korrekt einrasten

- Gleitende Komponenten sollten sich leichtgängig und ohne zu klemmen bewegen

- Manueller Biegetest:

- Bei kürzeren Schienen (bis zu 1 Meter) versuchen Sie es mit einer leichten manuellen Biegung.

- Vergleich der Steifigkeit zwischen verschiedenen Proben

- Hochwertige Schienen sollten sich auch bei mäßiger Belastung nicht verbiegen.

- Stahlschienen sollten sich wesentlich steifer anfühlen als Aluminiumschienen

- Härteprüfung:

- Verwenden Sie ein tragbares Härteprüfgerät, falls vorhanden

- Vergleichen Sie die Messwerte mit den Herstellerangaben

- Konsistente Messwerte weisen auf einheitliche Materialeigenschaften hin

Testverfahren für Proben

Für kritische Installationen sollten Sie diese fortgeschrittenen Tests in Betracht ziehen:

- Belastungstests:

- Montieren Sie eine Musterschiene gemäß den Herstellerangaben

- Anwenden von inkrementellen Lasten zur Überprüfung der Nennkapazität

- Standard TS35x7,5 Stahlschienen sollten 40-60 kg/m tragen.

- Schwerlastschienen TS35x15 sollten 80-100 kg/m tragen

- Prüfung auf Verformung nach Entlastung

- Beachten Sie, dass die effektive Tragfähigkeit von der Befestigungsart und der Spannweite abhängt.

- Korrosionsprüfung:

- Probe für beschleunigte Tests dem Salznebel aussetzen

- Hochwertige verzinkte Schienen sollten 96+ Stunden überstehen

- Vergleich der Ergebnisse mit den Herstellerangaben

- Prüfen Sie auf ein gleichmäßiges Korrosionsmuster ohne örtlich begrenzten Lochfraß.

- Schienen aus rostfreiem Stahl sollten minimale bis keine Korrosion aufweisen

- Vibrationsfestigkeit:

- Komponenten montieren und einer Vibrationsprüfung unterziehen

- Überprüfen Sie den Halt der Komponenten bei bestimmten Vibrationen

- Stahlschienen mit tieferen Profilen bieten in der Regel eine bessere Vibrationsfestigkeit

- Kritisch für Anwendungen in der Nähe schwerer Maschinen oder in Transportsystemen

- Bewertung der Schnittqualität:

- Geeignete Schneidewerkzeuge verwenden (feinzahnige Bügelsäge, Schienenschneider)

- Prüfen Sie die Schnittkanten auf Grate oder Verformungen

- Qualitätsschienen sollten sauber und ohne übermäßige Gratbildung schneiden

- Dieser Test bewertet auch die Materialkonsistenz und -härte.

- Kreislaufwirtschaft:

- Die Probe wird Temperatur- und Feuchtigkeitszyklen ausgesetzt

- Prüfung auf Maßhaltigkeit und Integrität der Beschichtung

- Qualitätsschienen behalten ihre Eigenschaften in typischen Betriebsumgebungen bei

Top-Hersteller bekannt für qualitativ hochwertige DIN-Schienen

Obwohl sich die Empfehlungen für bestimmte Marken im Laufe der Zeit ändern können, haben sich diese Hersteller einen guten Ruf für qualitativ hochwertige DIN-Schienen erworben:

Große internationale Marken

- Phoenix Kontakt: Bekannt für hohe Maßgenauigkeit (±0,5 mm Toleranzen) und "dicke passivierte Schicht" für hervorragenden Korrosionsschutz

- VIOX: Anerkannt für strenge Qualitätskontrollen und umfangreiche Testverfahren

- Schneider Electric: Bietet umfassende technische Dokumentation und globale Standardisierung

- ABB: Bekannt für Präzisionsfertigung und Kompatibilität der Komponenten

- Rittal: Spezialisiert auf Gehäusesysteme mit integrierten Schienenlösungen

- Eaton: Hervorhebung von "hoher Maßgenauigkeit" und "engen Toleranzen" als Hauptmerkmale

- Siemens: Langjährig etablierte Marke mit umfassender Erfahrung mit Industriekomponenten

Andere namhafte Hersteller

- Altech Corp.

- Wieland Electric Inc. (gegründet 1910)

- AutomationDirect

- Kowa Kasei Co., Ltd. (Japan, gegründet 1969)

- OBO Bettermann

- c3Steuerung

Suchen Sie nach Herstellern, die:

- Klarer Hinweis auf die Einhaltung der IEC 60715 oder einschlägiger Normen

- Zertifizierung des Qualitätsmanagementsystems nach ISO 9001

- Bereitstellung detaillierter technischer Unterlagen und Spezifikationen

- Angebot von Umweltzertifizierungen (RoHS, REACH)

- Aufrechterhaltung einer einheitlichen Qualitätskontrolle in der gesamten Produktion

- Nachgewiesene Erfolgsbilanz bei industriellen Komponenten

- Garantien und reaktionsschneller Produktsupport

VIOX DIN RIN Herstellungsverfahren

Kosten vs. Qualität: Die richtige Investition in DIN-Schienen

Bei der Bewertung von DIN-Schienenoptionen sollten Sie die Gesamtbetriebskosten berücksichtigen:

Anfängliche Kosten:

- Materialkosten (verzinkter Stahl vs. rostfreier Stahl vs. Aluminium)

- Veredelungskosten (Standardverzinkung vs. Feuerverzinkung)

- Kosten für die Fertigungspräzision (engere Toleranzen erfordern höhere Preise)

- Überlegungen zu Länge und Menge (Großeinkauf senkt in der Regel die Stückkosten)

Langfristige Überlegungen:

- Häufigkeit des Austauschs in verschiedenen Umgebungen

- Kosten für Systemausfallzeiten aufgrund von Schienen- oder Komponentenausfällen

- Arbeitskosten für die Reparatur beschädigter Komponenten

- Auswirkungen von Sicherheit und Zuverlässigkeit auf den Gesamtbetrieb

- Kompatibilität mit zukünftigen Systemerweiterungen

- Installationsübergreifende Konsistenz zur Standardisierung

Aber warten Sie, es gibt noch mehr: Hochwertige DIN-Schienen machen in der Regel weniger als 1% der gesamten Installationskosten aus, können aber die Zuverlässigkeit des Gesamtsystems erheblich beeinflussen. Eine schlecht gefertigte DIN-Schiene, die vorzeitig ausfällt, spart vielleicht ein paar Euro, kann aber Tausende von Euro für Ausfallzeiten, Reparaturen und den Austausch von Komponenten kosten.

Beispiel einer Kosten-Nutzen-Analyse

| DIN-Schiene Typ | Vorabkosten | Erwartete Lebenserwartung | Wartungsbedarf | Beste Anwendung |

|---|---|---|---|---|

| Standard aus verzinktem Stahl | $ | 10-15 Jahre (Innenbereich) | Regelmäßige Kontrolle | Allgemeine Inneninstallationen |

| Rostfreier Stahl 304 | $$ | 20+ Jahre | Minimal | Lebensmittelverarbeitung, feuchte Umgebungen |

| Feuerverzinkter Stahl | $ | 15-20 Jahre | Regelmäßige Kontrolle | Einsatz im Freien und in der Industrie |

| Aluminium | $ | 10-15 Jahre | Regelmäßige Kontrolle | Gewichtsempfindliche Anwendungen |

Bei der Wahl zwischen verschiedenen Optionen sollten Sie die Betriebsumgebung, die erwartete Lebensdauer, die Kritikalität der Anwendung und die Folgen eines Ausfalls berücksichtigen. Bei kritischen Systemen oder in rauen Umgebungen ist der Aufpreis für höherwertige Materialien fast immer durch eine längere Lebensdauer und geringere Wartungskosten gerechtfertigt.

Fehlersuche bei häufigen Problemen mit der DIN-Schienenqualität

Identifizierung von Fertigungsfehlern

Achten Sie auf diese Warnzeichen einer minderwertigen Produktion:

- Inkonsistente Lochabstände:

- Die Ursachen: Schlechte Werkzeugausstattung, unzureichende Qualitätskontrolle

- Auswirkungen: Schwierige Montage, Fehlausrichtung von Komponenten

- Erkennung: Abstand zwischen Löchern mit Präzisionslineal messen

- Die Standardabstände für die Montageschlitze betragen häufig 25 mm.

- Verdrehte oder verzogene Schienen:

- Ursachen: Unsachgemäße Materialbehandlung, Probleme bei der Wärmebehandlung

- Auswirkungen: Schlechter Sitz der Komponenten, Belastung der montierten Geräte

- Erkennung: Auf flache Oberfläche legen und auf Lücken prüfen, der Länge nach betrachten

- Risiko: Kann zu unterbrochenen elektrischen Verbindungen führen

- Grate und scharfe Kanten:

- Ursachen: Stumpfe Schneidwerkzeuge, unzureichende Nachbearbeitung

- Auswirkungen: Sicherheitsrisiken, beschädigte Kabelisolierung

- Erkennung: Sorgfältige Sichtprüfung und Berührungstest (mit Handschuhen)

- Qualitätsschienen haben glatte, gut bearbeitete Kanten

- Inkonsistente Beschichtung:

- Ursachen: Schlechte Prozesskontrolle, unzureichende Reinigung

- Auswirkungen: Vorzeitige Korrosion, verkürzte Nutzungsdauer

- Erkennung: Achten Sie auf ungleichmäßige Farbe, Dickenunterschiede, matte Stellen

- Qualitätsbeschichtungen haben ein einheitliches Aussehen und eine einheitliche Dicke

Anzeichen für mangelhafte Materialqualität

Achten Sie auf diese Indikatoren für minderwertige Materialien:

- Übermäßige Flexibilität:

- Ursachen: Unzureichende Materialstärke (unter 1 mm), schlechte Auswahl der Legierung

- Auswirkungen: Durchhängen unter Last, Fehlausrichtung von Bauteilen

- Erkennung: Schonender manueller Biegetest im Vergleich zu bekannten guten Proben

- Qualitätsstahlschienen sollten eine hohe Steifigkeit aufweisen

- Lochfraß oder Porosität der Oberfläche:

- Ursachen: Minderwertige Grundstoffe, unzureichende Oberflächenvorbereitung

- Auswirkungen: Korrosionsausgangsstellen, Versagen der Beschichtung

- Erkennung: Genaue Sichtprüfung, insbesondere an Biegungen und Kanten

- Hochwertiges unedles Metall hat eine glatte, gleichmäßige Oberfläche

- Ungleichmäßige Farbe oder Oberfläche:

- Ursachen: Schlechte Qualitätskontrolle, Verunreinigung bei der Endbearbeitung

- Auswirkungen: Weist auf potenziell zugrunde liegende Qualitätsprobleme hin

- Erkennung: Prüfen Sie bei guter Beleuchtung auf Konsistenz

- Hinweis: Eine leichte gelbliche Färbung durch Passivierung ist normal und deutet nicht auf Qualitätsmängel hin.

- Schnelles Einsetzen der Korrosion:

- Ursachen: Unzureichende Schichtdicke, schlechte Materialauswahl

- Auswirkungen: Kurze Lebensdauer, möglicher Systemausfall

- Erkennung: Frühe Rostflecken oder Weißrostbildung auf Aluminium

- Qualitätsschienen weisen eine ihrer Umgebung angemessene Korrosionsbeständigkeit auf

- Schwierigkeiten bei der Montage von Bauteilen:

- Verursacher: Profilabweichungen von Standardmaßen

- Aufprall: Komponenten passen nicht richtig oder erfordern übermäßigen Kraftaufwand

- Erkennung: Testmontage mehrerer Bauteiltypen von namhaften Herstellern

- Qualitätsschienen ermöglichen das Einrasten der Komponenten mit angemessener, gleichmäßiger Kraft

- Inkonsistentes Schnittverhalten:

- Ursachen: Schwankungen in der Materialhärte oder -zusammensetzung

- Auswirkungen: Schwierige Herstellung, übermäßige Gratbildung

- Erkennung: Probeschneiden kleiner Abschnitte mit geeigneten Werkzeugen

- Qualitätsschienen schneiden sauber mit minimaler Gratbildung

Schlussfolgerung: Langfristige Leistung durch Qualitätsauswahl sichern

Die Bestimmung der Qualität einer DIN-Schiene ist ein vielschichtiger Prozess, der die Kenntnis der Normen, der Materialeigenschaften, der Fertigungspräzision und der entsprechenden Anwendungsanforderungen erfordert. Durch die sorgfältige Bewertung der sieben wichtigsten Qualitätsfaktoren und die Durchführung geeigneter Inspektionstechniken können Sie sicherstellen, dass Ihre DIN-Schienen die Zuverlässigkeit und Langlebigkeit bieten, die für kritische industrielle Anwendungen erforderlich sind.

Related

Wie Sie die richtigen DIN-Schienen auswählen: Der vollständige Leitfaden

DIN-Schiene vs. traditionelle Montage

8 Unterschiede: Aluminium vs. Stahl DIN-Schienen

Hersteller kundenspezifischer DIN-Schienen

Schlüsselfaktoren, die die Preise für DIN-Schienen beeinflussen: Eine umfassende Analyse