Was Elektro-Grosshändler über die Lebensdauer von Schutzschaltern wissen müssen

Vorzeitiger Ausfall von Schutzschaltern kostet Elektro-Grosshändler weit mehr als den Preis der Ersatzeinheit. Wenn minderwertige MCBs und MCCBs frühzeitig ausfallen, umfasst die tatsächliche finanzielle Auswirkung Garantieansprüche, Notfallersatz, beschädigte Kundenbeziehungen und Haftungsrisiken. Branchenkenndaten zeigen, dass minderwertige Schutzschalterkomponenten die Lebensdauer um 40-60 % reduzieren können, während hochwertige Schutzschalter von zertifizierten Herstellern bei ordnungsgemässer Wartung 25-30 Jahre zuverlässigen Betrieb gewährleisten.

Für B2B-Käufer, die elektrische Schutzausrüstung beschaffen, ist das Verständnis des Zusammenhangs zwischen Komponentenqualität und Gesamtbetriebskosten nicht optional – es ist eine Wettbewerbsnotwendigkeit, die sich direkt auf Ihr Endergebnis und Ihren Markennamen auswirkt.

Die reale Wirtschaftlichkeit der Qualität von Schutzschalterkomponenten

Gesamtbetriebskosten vs. Kaufpreis verstehen

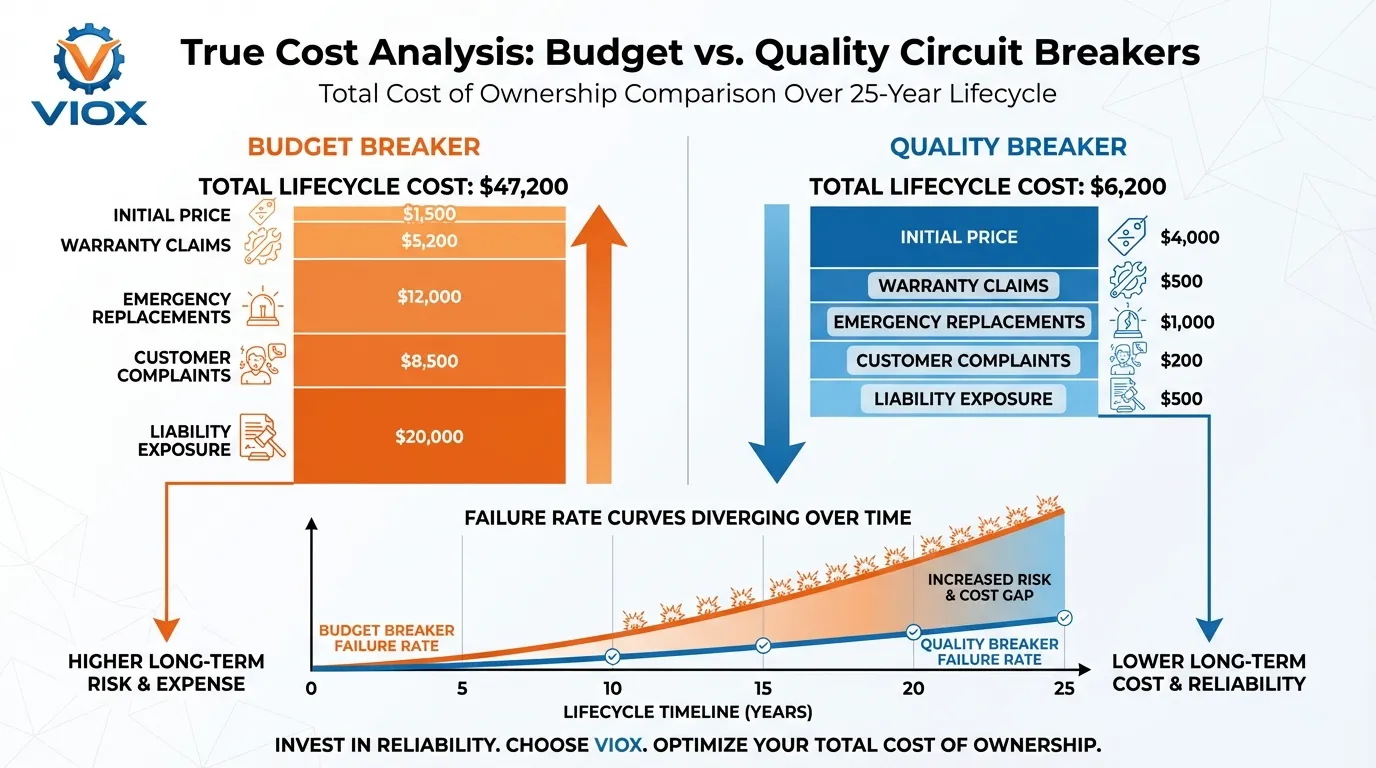

Die meisten Beschaffungsentscheidungen konzentrieren sich stark auf die Stückkosten, aber diese enge Sichtweise verdeckt das wahre finanzielle Bild. Ein MCB für 12 €, der nach 5 Jahren ausfällt, kostet deutlich mehr als ein Gerät für 18 €, das bei Berücksichtigung von Arbeitskosten für den Austausch, Ausfallzeiten und potenzieller Haftung 25 Jahre lang zuverlässig funktioniert.

Die Kostenstruktur für hochwertige Schutzschalter gliedert sich in mehrere Schlüsselkomponenten, die direkt mit der Lebensdauer zusammenhängen:

| Kosten-Komponente | Budget-Schutzschalter | Qualitäts-Schutzschalter | Auswirkung auf die Lebensdauer |

|---|---|---|---|

| Kontaktmaterial | Kupferlegierung (geringerer Silbergehalt) | Silber-Kupfer-Verbund (8-12 % Ag) | 3-5x höhere Lichtbogenbeständigkeit |

| Thermische Kalibrierung | ±10 % Toleranz | ±5 % Toleranz | Reduziert Fehlauslösungen um 60 % |

| Lichtbogenlöschblech-Design | 5-7 Bleche, einfache Geometrie | 9-13 Bleche, optimierte Abstände | 40 % schnellere Lichtbogenlöschung |

| Material des Gehäuses | Recyceltes Thermoplast | Flammenhemmendes Polymer in Virgin-Qualität (UL94 V-0) | 2x bessere thermische Stabilität |

| Testprotokoll | 200-300 % Nennstrom | 135 % Nennstrom (vollständiger Standard) | Gewährleistet eine genaue Auslöseleistung |

MCCBs haben typischerweise einen Preisaufschlag von 25-50 % gegenüber äquivalenten MCBs, aber diese Investition bietet einstellbare Auslöseeinstellungen, ein höheres Schaltvermögen und eine deutlich längere mechanische Lebensdauer – kritische Faktoren für industrielle Anwendungen, bei denen Ausfallzeiten mehr als 5.000 € pro Stunde kosten können.

Wie Komponentendegradation den Ausfall beschleunigt

Die Physik des Schutzschalterverschleisses

Schutzschalter fallen nicht plötzlich aus – sie verschlechtern sich allmählich durch vorhersehbare Mechanismen, gegen die hochwertige Komponenten speziell entwickelt wurden. Das Verständnis dieser Ausfallarten erklärt, warum die Komponentenqualität so dramatisch wichtig ist.

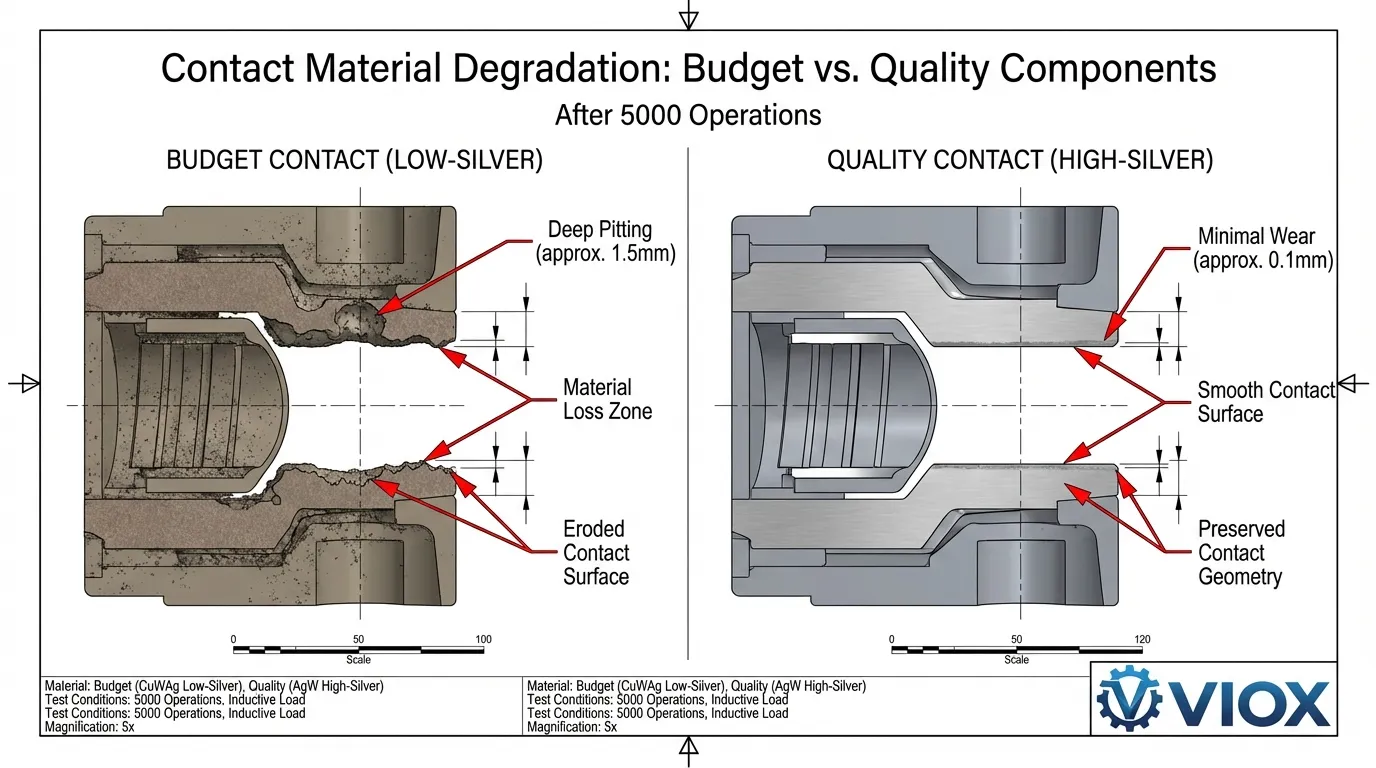

Kontaktabtragung und Lichtbogenschäden

Jedes Mal, wenn ein Schutzschalter den Strom unterbricht, bildet sich ein Lichtbogen zwischen den sich trennenden Kontakten. Dieser Lichtbogen – der Temperaturen von 3.000-20.000 °C erreicht – verdampft mikroskopische Mengen an Kontaktmaterial. Minderwertige Kontakte mit minimalem Silbergehalt erodieren 3-5 Mal schneller als fachgerecht konstruierte Silber-Kupfer-Verbundwerkstoffe.

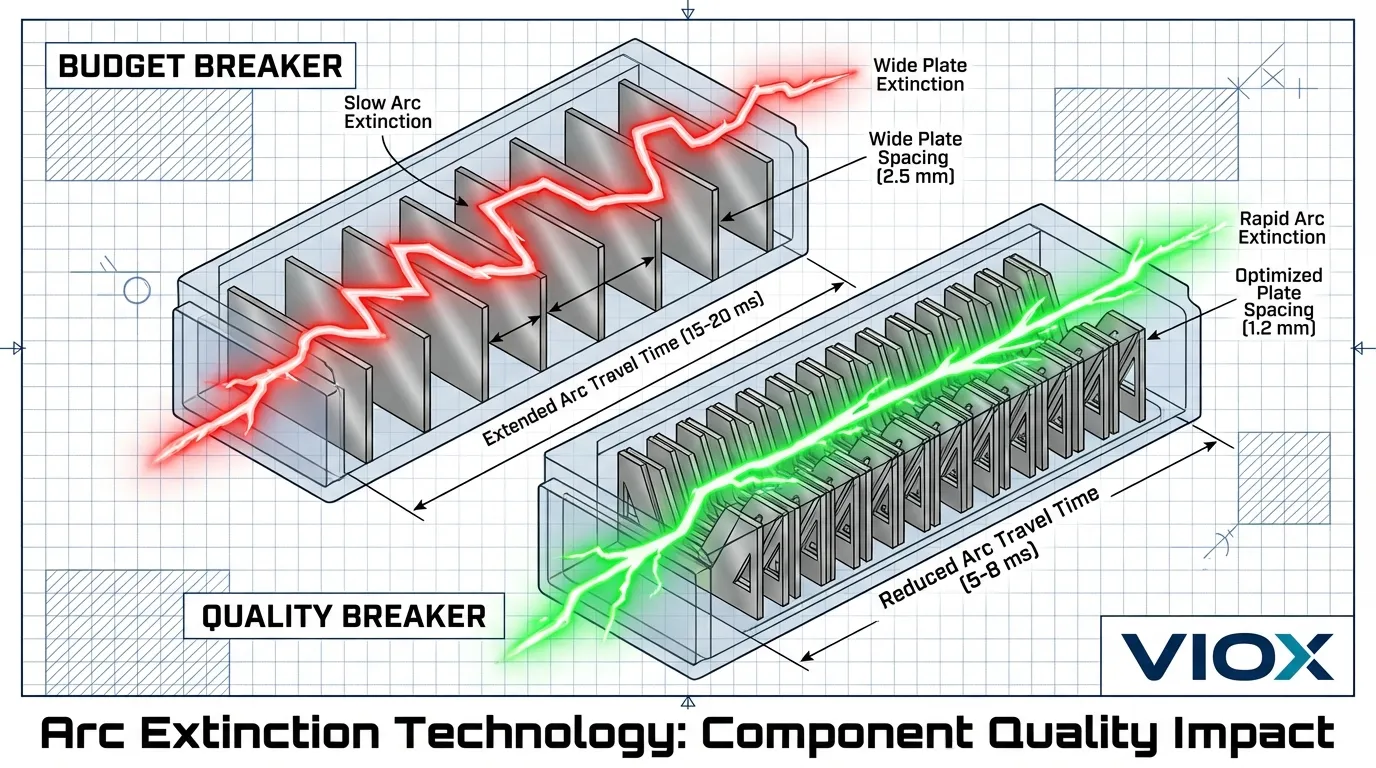

Die Lichtbogenlöscheinheit spielt eine ebenso wichtige Rolle. Qualitäts-Schutzschalter verwenden 9-13 präzise beabstandete Stahlbleche, um den Lichtbogen zu teilen und zu kühlen, während Budget-Einheiten möglicherweise nur 5-7 Bleche mit suboptimaler Geometrie verwenden. Dieser Unterschied führt direkt zu Lichtbogenlöschgeschwindigkeit und Kontakterhaltung.

Thermische Belastung und Kalibrierungsdrift

Der Bimetallstreifen, der den Überlastschutz bietet, reagiert äusserst empfindlich auf thermische Zyklen. Jeder Erwärmungs- und Abkühlzyklus verursacht mikroskopische Veränderungen in der Kristallstruktur des Metalls. Über Tausende von Zyklen verlieren minderwertige Materialien die Kalibrierungsgenauigkeit, was entweder zu Fehlauslösungen oder – weitaus gefährlicher – zu einem Ausfall der Auslösung bei Bedarf führt.

Untersuchungen zu Schutzschalterausfällen zeigen, dass einige Hersteller mit 200-300 % des Nennstroms testen, um einen schnelleren Produktionsdurchsatz zu erzielen, anstatt mit dem Standard von 135 %, der eine genaue Auslöseleistung unter normalen Überlastbedingungen gewährleistet. Diese Abkürzung führt zu Schutzschaltern, die die Werkstests bestehen, aber in realen Anwendungen versagen.

Umweltbedingte Abbaufaktoren

Extreme Temperaturen, Feuchtigkeit, korrosive Atmosphären und Vibrationen beschleunigen den Komponentenabbau. Qualitäts-Schutzschalter spezifizieren flammhemmende Polymere in Virgin-Qualität, die nach UL94 V-0-Standards bewertet sind und die Dimensionsstabilität und Isolationseigenschaften über Temperaturbereiche von -25 °C bis +70 °C aufrechterhalten. Budget-Alternativen mit recycelten Thermoplasten können unter thermischer Belastung spröde werden oder sich verformen, was sowohl den mechanischen Betrieb als auch die elektrische Isolation beeinträchtigt.

Die versteckten Kosten, die Gewinnmargen zerstören

Jenseits des Preises der Ersatzeinheit

Wenn Elektro-Grosshändler minderwertige Schutzschalter lagern, gehen die finanziellen Folgen weit über die anfänglichen Kosteneinsparungen hinaus. Hier ist, was die Tabelle nicht zeigt:

Garantie- und Rücksendungsabwicklung

Eine Ausfallrate von 2-5 % innerhalb der Garantiezeit mag akzeptabel erscheinen, bis Sie die tatsächlichen Kosten pro Vorfall berechnen:

- Administrative Bearbeitung: 25-50 € pro Anspruch

- Reverse Logistik und Versand: 15-30 €

- Kosten der Ersatzeinheit: 12-80 €

- Kundendienstzeit: 20-40 €

- Gesamtkosten pro Garantieanspruch: 72-200 €

Für einen Händler, der jährlich 10.000 Schutzschaltereinheiten bewegt, bedeutet eine Ausfallrate von 3 % 300 Garantieansprüche, die direkte Kosten von 21.600-60.000 € verursachen – wodurch die durch den Kauf billigerer Einheiten erzielte Marge vollständig zunichte gemacht wird.

Notfallersatz und beschleunigter Versand

Wenn ein Schutzschalter in einem kommerziellen oder industriellen Umfeld ausfällt, warten die Kunden nicht auf den Standardversand. Sie fordern einen sofortigen Ersatz, der oft Folgendes erfordert:

- Versand am selben Tag oder am nächsten Tag: 50-150 € Aufpreis

- Eilauftragsbearbeitung: 25-50 €

- Potenzieller Ausverkauf von Premium-Einheiten: Verlorene Verkaufschance

- Schädigung der Kundenbeziehung: Unermesslich, aber real

Haftungsrisiko und Versicherungsfolgen

Ein Schutzschalterausfall, der zu Geräteschäden, Bränden oder Verletzungen führt, schafft ein Haftungsrisiko, das alle anderen Kosten in den Schatten stellen kann. Obwohl selten, haben katastrophale Ausfälle minderwertiger Schutzschalter zu Folgendem geführt:

- Sachschadenersatzansprüche: 50.000-500.000 €+

- Prozesskosten: 100.000-1.000.000 €+

- Erhöhung der Versicherungsprämien: 15-40 % jährlich

- Reputationsschaden: Verlorene Aufträge und Marktanteile

Qualitätshersteller verfügen über eine umfassende Produkthaftpflichtversicherung und eine strenge Qualitätskontrolle, um diese Risiken speziell zu mindern. Wenn Sie von zertifizierten Lieferanten beziehen, kaufen Sie nicht nur einen Schutzschalter, sondern auch eine Risikoübertragung.

Qualitätsindikatoren für Komponenten für B2B-Käufer

Was vor der Bestellung zu überprüfen ist

Clevere Elektrogroßhändler verlassen sich nicht nur auf die Angaben der Lieferanten. Hier sind die spezifischen Qualitätsindikatoren, die zuverlässige Hersteller von solchen unterscheiden, die Abstriche machen:

| Qualitätsindikator | Was zu überprüfen ist | Warnsignale |

|---|---|---|

| Zertifizierungen | IEC 60947-2, UL 489, CE-Kennzeichnung mit Kennnummer der benannten Stelle | Generisches “CE” ohne Nummer, fehlende Prüfberichte |

| Spezifikationen des Kontaktmaterials | Silbergehalt 8-12%, dokumentierte Zusammensetzung | “Silberlegierung” ohne Prozentangabe, kein Materialzertifikat |

| Auslösecharakteristik-Genauigkeit | ±5% thermische Toleranz, veröffentlichte Kennlinien | ±10% Toleranz, keine Kennlinien angegeben |

| Schaltleistung | Getestet bei Nenn-Icu/Ics, Verifizierung durch Dritte | Nur Icu aufgeführt, keine unabhängigen Testdaten |

| Grenzwerte für Temperaturerhöhung | Entspricht IEC 60947-2 Tabelle 1 (Anschluss: 70K, Gehäuse: 55K) | Keine Temperaturdaten, Behauptungen wie “entspricht Standards” |

| Mechanische Lebensdauer | 10.000-20.000 Schaltspiele dokumentiert | Keine Spezifikation, Marketingaussagen wie “lange Lebensdauer” |

| Rückverfolgbarkeit der Werksprüfung | ISO 9001:2015, dokumentierte QS-Verfahren | Keine Qualitätszertifizierungen, begrenzte Dokumentation |

Der Unterschied im Testprotokoll

Qualitätshersteller testen jede Produktionscharge bei 135% des Nennstroms, um die genaue Auslöseleistung zu überprüfen – den tatsächlichen Überlastzustand, dem Schutzschalter im Betrieb ausgesetzt sind. Budgethersteller testen möglicherweise bei 200-300% für einen schnelleren Durchsatz, wodurch Einheiten entstehen, die die Werksprüfung bestehen, aber bei realen Überlastungspegeln keinen ordnungsgemäßen Schutz bieten.

Fordern Sie bei der Bewertung von Lieferanten Folgendes an:

- Baumusterprüfberichte von akkreditierten Labors (nicht nur Zertifikate)

- Routineprüfverfahren die zeigen, was bei jeder Produktionscharge getestet wird

- Materialzertifikate für kritische Komponenten (Kontakte, Löschkammern, Gehäuse)

- Thermografische Daten die den Temperaturanstieg unter Nennlast zeigen

- Ergebnisse von Dauerlaufprüfungen die die mechanische und elektrische Lebensdauer dokumentieren

Qualitätsvergleich: Budget- vs. Premium-Schutzschalter

Reale Leistungsdaten

Unabhängige Tests und Felddaten zeigen deutliche Unterschiede zwischen den Qualitätsstufen. So sieht ein 25-jähriger Betrieb aus:

Lebenszyklus eines Budget-Schutzschalters (typisch)

- Jahre 0-5: Normaler Betrieb mit 2-3% jährlicher Ausfallrate

- Jahre 5-10: Kalibrierungsdrift beginnt, Fehlauslösungen nehmen um 40% zu

- Jahre 10-15: Kontaktrosion beschleunigt sich, 8-12% jährliche Ausfallrate

- Jahre 15+: Unsicherer Weiterbetrieb, Austausch erforderlich

- Gesamtlebenszykluskosten: Anfangspreis + 15-25% Ersatz + Garantieabwicklung + Kundenbeschwerden

Lebenszyklus eines Qualitätsschutzschalters (zertifizierter Hersteller)

- Jahre 0-10: Normaler Betrieb mit <0,5% jährlicher Ausfallrate

- Jahre 10-20: Minimale Verschlechterung, aufrechterhaltene Kalibrierungsgenauigkeit

- Jahre 20-30: Allmählicher Leistungsabfall, immer noch innerhalb der Spezifikationen

- Jahre 30+: Austausch aus Sicherheitsgründen empfohlen, nicht wegen Ausfall

- Gesamtlebenszykluskosten: Anfangspreis + 2-5% Ersatz + minimale Garantieansprüche + starke Kundenbeziehungen

Der Unterschied wird dramatisch, wenn Sie die Kosten pro Betriebsjahr berechnen:

- Budget-Schutzschalter: 12 € ÷ 12 Jahre = 1,00 €/Jahr (plus versteckte Kosten)

- Qualitätsschutzschalter: 18 € ÷ 28 Jahre = 0,64 €/Jahr (minimale versteckte Kosten)

Der Qualitätsschutzschalter bietet 36% geringere jährliche Kosten und eliminiert gleichzeitig die Garantieabwicklung, Notfallersatz und Schäden an Kundenbeziehungen, die Budgeteinheiten verursachen.

Qualitätskontrolle in der Fertigung: Was Marktführer von Nachfolgern unterscheidet

Die Perspektive der Werksprüfung

Nach Besuchen von Dutzenden von Schutzschalter-Fertigungsstätten in Asien und Europa sind die Qualitätsunterschiede für geschulte Beobachter sofort erkennbar. Hier ist, was Top-Hersteller auszeichnet:

Wareneingangsprüfung

Qualitätshersteller unterhalten spezielle Labore, die jede Charge kritischer Materialien vor der Produktion testen:

- Silbergehaltsprüfung mittels Röntgenfluoreszenzspektroskopie

- Prüfung der Flammwidrigkeit von Polymeren nach UL94-Standards

- Maßprüfung von Stanzteilen (±0,02 mm Toleranz)

- Überprüfung der Kalibrierung von Bimetallstreifen vor der Montage

Budget-Einrichtungen akzeptieren oft Lieferantenzertifizierungen ohne unabhängige Überprüfung, was die Anfälligkeit für Materialsubstitution erhöht.

Qualitätskontrollpunkte in der Produktionslinie

Top-Hersteller implementieren mehrere Inspektionspunkte:

- Vormontage: Überprüfung der Bauteilmaße und Sichtprüfung

- Zwischenmontage: Überprüfung der Kontaktausrichtung, Messung der Federspannung

- Nachmontage: Auslösestromprüfung bei 135% Nennstrom

- Endkontrolle: Spannungsfestigkeitsprüfung, Prüfung der mechanischen Funktion, Sichtprüfung

Jeder Schutzschalter erhält eine eindeutige Seriennummer, die eine vollständige Rückverfolgbarkeit zu Produktionscharge, Materiallos und Testergebnissen ermöglicht.

Statistische Prozesskontrolle

Führende Hersteller testen nicht nur Stichproben, sondern überwachen auch Produktionstrends, um Qualitätsabweichungen zu erkennen, bevor sie defekte Einheiten produzieren. Wenn sich die Auslösestrommessungen den Spezifikationsgrenzen nähern, stoppen sie die Produktion und passen die Werkzeuge an, anstatt Einheiten auszuliefern, die technisch bestehen, aber am Rande der akzeptablen Leistung liegen.

Strategische Beschaffungsempfehlungen für Elektrogroßhändler

Aufbau einer qualitätsorientierten Lieferkette

Für Elektrogroßhändler, die in Märkten konkurrieren, in denen der Ruf zählt, ist hier ein praktischer Rahmen für die Beschaffung von Schutzschaltern:

Stufen Sie Ihr Produktangebot ein

Nicht jede Anwendung erfordert Premium-Schutzschalter, aber jede Anwendung verdient eine angemessene Qualität:

- Stufe 1 (Premium): Kritische Infrastruktur, Industrieanlagen, Gewerbebauten – spezifizieren Sie zertifizierte Hersteller mit dokumentierten Qualitätssicherungssystemen

- Stufe 2 (Standard): Leichte Gewerbe-, Wohnungsbau-Hauptverteilungen – überprüfte Konformität mit IEC/UL-Standards, Werksaudits erforderlich

- Stufe 3 (Economy): Temporäre Installationen, nicht kritische Stromkreise – grundlegende Zertifizierung akzeptabel, aber niemals Kompromisse bei Sicherheitsstandards eingehen

Lieferantenqualifizierungsprozess

Bevor Sie einen neuen Schutzschalterlieferanten in Ihre genehmigte Liste aufnehmen:

- Fordern Sie Testberichte von Drittanbietern an und überprüfen Sie diese (nicht nur Zertifikate)

- Führen Sie ein Werksaudit durch oder überprüfen Sie aktuelle Auditberichte von qualifizierten Inspektoren

- Bestellen Sie eine Stichprobencharge für unabhängige Tests in einem akkreditierten Labor

- Implementieren Sie ein Pilotprogramm mit begrenzten SKUs vor der vollständigen Einführung der Produktlinie

- Überwachen Sie die Leistung im Feld für 12-24 Monate, bevor Sie das Engagement ausweiten

Rahmen der Kosten-Nutzen-Analyse

Berechnen Sie bei der Bewertung von Lieferantenangeboten die tatsächlichen Kosten einschließlich:

- Stückpreis × erwartetes Volumen

- Bearbeitung von Garantieansprüchen (historische Rate × Kosten pro Anspruch)

- Häufigkeit von Notfallersatz (historische Rate × Expressversandprämie)

- Auswirkungen auf die Kundenbeziehung (Beschwerdequote × Customer Lifetime Value)

- Haftungsrisiko (Ausfallrate × durchschnittliche Anspruchskosten × Wahrscheinlichkeit)

Diese umfassende Analyse zeigt typischerweise, dass eine Prämie von 30-50% für Qualitätsschutzschalter 15-25% niedrigere Gesamtbetriebskosten liefert und gleichzeitig den Markennamen schützt.

Der VIOX-Qualitätsunterschied

Technische Exzellenz in jeder Komponente

Bei VIOX Electric entwickeln wir Schutzschalter mit einem einzigen Fokus: zuverlässigen Schutz zu bieten, den Elektrofachkräfte mit Zuversicht spezifizieren können. Unser Ansatz zur Bauteilqualität spiegelt jahrzehntelange elektrotechnische Expertise wider:

Kontakt-Systemtechnik

Unser MCB und Leistungsschalter Linien verwenden Silber-Kupfer-Kontakte mit 10-12% Silbergehalt, optimiert für sowohl Leitfähigkeit als auch Lichtbogenbeständigkeit. Jeder Kontakt wird einer Oberflächenbehandlung unterzogen, die eine mikrotexturierte Oberfläche erzeugt, wodurch der Kontaktwiderstand reduziert und gleichzeitig die Lichtbogenmobilität während der Unterbrechung verbessert wird.

Präzision der thermischen Kalibrierung

VIOX-Schutzschalter halten eine thermische Auslösetoleranz von ±5% über den gesamten Betriebstemperaturbereich (-25 °C bis +70 °C) ein. Wir erreichen dies durch:

- Bimetallstreifen, die nach Spezifikationen der Luft- und Raumfahrt hergestellt werden

- Individuelle Kalibrierung jedes thermischen Elements während der Montage

- Temperaturkompensierte Auslösemechanismuskonstruktion

- 100% Produktionstests bei 135% Nennstrom (keine 200-300% Abkürzungen)

Optimierung der Lichtbogenlöschung

Unsere Lichtbogenkammerbaugruppen verwenden 11-13 präzise beabstandete Stahlplatten mit optimierter Geometrie, die aus Finite-Elemente-Analysen abgeleitet wurde. Diese Konstruktion ermöglicht eine Lichtbogenlöschung in 8-12 Millisekunden – 40% schneller als die Mindeststandards erfordern – was sich direkt in einer reduzierten Kontaktabtragung und einer verlängerten Lebensdauer niederschlägt.

Qualitätssicherungsprotokoll

Jeder VIOX-Schutzschalter wird folgenden Tests unterzogen:

- Spannungsfestigkeitsprüfung bei 2.500 V AC für 1 Minute

- Mechanische Ausdauerprüfung (Stichprobenbasis: 10.000 Betätigungen)

- Auslösestromprüfung bei 1,13×, 1,45× und 2,55× Nennstrom

- Temperaturanstiegsmessung unter kontinuierlicher Nennlast

- Abschließende Sichtprüfung und Prüfung der elektrischen Durchgängigkeit

Für Elektrogroßhändler, die sich durch Zuverlässigkeit differenzieren und nicht nur über den Preis konkurrieren wollen, bietet VIOX die dokumentierte Qualität, die sowohl Ihre Kunden als auch Ihren Ruf schützt.

Wichtigste Erkenntnisse

- Lebenszykluskosten sind wichtiger als der Kaufpreis: Qualitäts-Leistungsschalter kosten 36% weniger pro Nutzungsjahr, trotz höherer Anfangsinvestition

- Die Qualität der Komponenten bestimmt direkt die Lebensdauer: Minderwertige Kontakte, thermische Elemente und Gehäusematerialien reduzieren die Lebensdauer um 40-60%

- Versteckte Kosten zerstören Margen: Garantieansprüche, Notfallersatz und Haftungsrisiken durch Billig-Leistungsschalter können $72-200 pro Vorfall kosten

- Testprotokolle offenbaren Qualität: Hersteller, die bei 135% Nennstrom testen, liefern eine genaue Auslöseleistung; diejenigen, die 200-300% Abkürzungen verwenden, verursachen Ausfälle im Feld

- Zertifizierungsprüfung ist unerlässlich: Fordern Sie Testberichte von Drittanbietern an, nicht nur Zertifikate, und führen Sie Werksaudits durch, bevor Sie sich für neue Lieferanten entscheiden

- Strategische Staffelung optimiert den Wert: Passen Sie die Qualität des Leistungsschalters an die Kritikalität der Anwendung an, ohne jemals Kompromisse bei den Sicherheitsstandards einzugehen

- Die Analyse der Gesamtbetriebskosten verändert Entscheidungen: Wenn Garantieabwicklung, Notfallversand und Haftungsrisiken berücksichtigt werden, bieten Qualitäts-Leistungsschalter 15-25% niedrigere Gesamtbetriebskosten

Häufig Gestellte Fragen

F: Wie kann ich feststellen, ob ein Leistungsschalter Qualitätskomponenten verwendet, ohne Labortests durchzuführen?

A: Fordern Sie Materialzertifikate für Kontakte an (sollten einen Silbergehalt von 8-12% angeben), untersuchen Sie den Löschkammer durch das Gehäuse (Qualitätseinheiten haben 9+ sichtbare Platten), vergewissern Sie sich, dass das Gehäusematerial mit UL94 V-0 gekennzeichnet ist, und prüfen Sie, ob die thermische Auslösetoleranz mit ±5% oder besser angegeben ist. Fordern Sie auch Testberichte von Drittanbietern an, nicht nur Zertifikate – Qualitätshersteller liefern detaillierte Dokumentationen.

F: Wie hoch ist der tatsächliche Unterschied in der Ausfallrate zwischen Billig- und Qualitäts-Leistungsschaltern?

A: Felddaten zeigen, dass Billig-Leistungsschalter in den ersten 5 Jahren typischerweise jährliche Ausfallraten von 2-3% aufweisen, die nach 10 Jahren auf 8-12% jährlich ansteigen. Qualitäts-Leistungsschalter von zertifizierten Herstellern weisen über 20+ Nutzungsjahre hinweg jährliche Ausfallraten von <0,5% auf. Dieser 4-6× Unterschied in der Zuverlässigkeit wirkt sich direkt auf die Garantiekosten und die Kundenzufriedenheit aus.

F: Sind MCCBs für kommerzielle Anwendungen immer besser als MCBs?

A: Nicht unbedingt. MCCBs bieten einstellbare Auslösewerte und ein höheres Schaltvermögen, wodurch sie ideal für Hauptverteilungen und Motorschutz sind. Jedoch sind, MCBs kostengünstiger für Abzweigstromkreise unter 100 A, bei denen keine Einstellung erforderlich ist. Entscheidend ist, dass der Leistungsschaltertyp und die Qualität an die Anwendungsanforderungen angepasst werden – beide können je nach Komponentenqualität und korrekter Spezifikation ausgezeichnet oder schlecht sein.

F: Wie oft sollten Leistungsschalter in kommerziellen Installationen ausgetauscht werden?

A: Qualitäts-Leistungsschalter, die ordnungsgemäß eingesetzt werden, halten in der Regel 25-30 Jahre, bevor ein Austausch empfohlen wird. Leistungsschalter in rauen Umgebungen (hohe Temperatur, Luftfeuchtigkeit, Vibrationen) oder Anwendungen mit hoher Schaltfrequenz müssen jedoch möglicherweise alle 15-20 Jahre ausgetauscht werden. Billig-Leistungsschalter müssen oft alle 10-15 Jahre ausgetauscht werden. Regelmäßige Tests gemäß NFPA 70B Richtlinien helfen, Leistungsschalter zu identifizieren, die sich dem Ende ihrer Lebensdauer nähern, bevor ein Ausfall auftritt.

F: Welche Dokumentation sollte ich von Leistungsschalterlieferanten anfordern, um die Qualität zu überprüfen?

A: Fordern Sie an: (1) Typprüfberichte von akkreditierten Labors, die die Einhaltung von IEC 60947-2 oder UL 489 belegen, (2) Materialzertifikate für Kontakte, die den Silbergehalt angeben, (3) ISO 9001:2015-Zertifizierung für die Produktionsstätte, (4) Routineprüfverfahren, die zeigen, was bei jeder Produktionscharge geprüft wird, und (5) Temperaturanstiegsprüfdaten. Qualitätshersteller stellen diese Dokumentation bereitwillig zur Verfügung; diejenigen, die dies nicht können oder wollen, offenbaren ihr Qualitätsniveau.

Für Elektrogroßhändler, die einen Wettbewerbsvorteil durch Qualität aufbauen und nicht nur über den Preis konkurrieren wollen, bietet VIOX Electric die hervorragende Komponentenqualität, die rigorosen Tests und die transparente Dokumentation, die sowohl Ihre Kunden als auch Ihren Markennamen schützt. Kontaktieren Sie unser B2B-Team, um zu besprechen, wie unsere zertifizierten MCB- und MCCB-Lösungen Ihr Produktportfolio stärken können.