Když se solární slučovací skříň začne přehřívat, důsledky přesahují pouhé nepříjemnosti – tepelné poruchy představují jeden z nejběžnějších a nejnebezpečnějších režimů selhání ve fotovoltaických systémech. Přehřátí v solární slučovací skříni může vést k degradaci komponent, obtěžujícímu vypínání, prostojům systému a v závažných případech k elektrickým požárům, které ohrožují zařízení i bezpečnost personálu. Pro konstrukční inženýry a elektrikáře specifikující FV systémy je pochopení hlavních příčin tepelného selhání zásadní pro prevenci nákladných poruch v terénu a zajištění dlouhodobé spolehlivosti systému.

Solární slučovací skříň slouží jako kritický agregační bod, kde se sbíhají obvody více stringů před napájením střídače. Tato koncentrace stejnosměrného proudu – často stovky ampér – činí tepelný management nezbytným. Přesto přehřívání zůstává v celém odvětví rozšířené, od malých komerčních instalací až po solární farmy v měřítku veřejných služeb. Hlavní příčiny obvykle zahrnují kombinaci poddimenzovaných komponent, nedostatečného tepelného návrhu, špatných instalačních postupů a environmentálních stresorů, které se časem kumulují.

Tato technická příručka zkoumá pět hlavních příčin přehřívání solární slučovací skříně a poskytuje řešení na úrovni návrhu založená na termodynamice, elektrických normách a osvědčených postupech ověřených v praxi.

Pochopení normálního vs. abnormálního nárůstu teploty

Před diagnostikováním přehřívání musí inženýři stanovit základní očekávání pro přijatelný nárůst teploty v součástech solární slučovací skříně. Všechna elektrická připojení generují teplo v důsledku ztrát I²R – vyzářený výkon je úměrný druhé mocnině proudu krát odpor. Otázkou není, zda bude teplo generováno, ale zda zůstane v bezpečných mezích definovaných elektrickými normami.

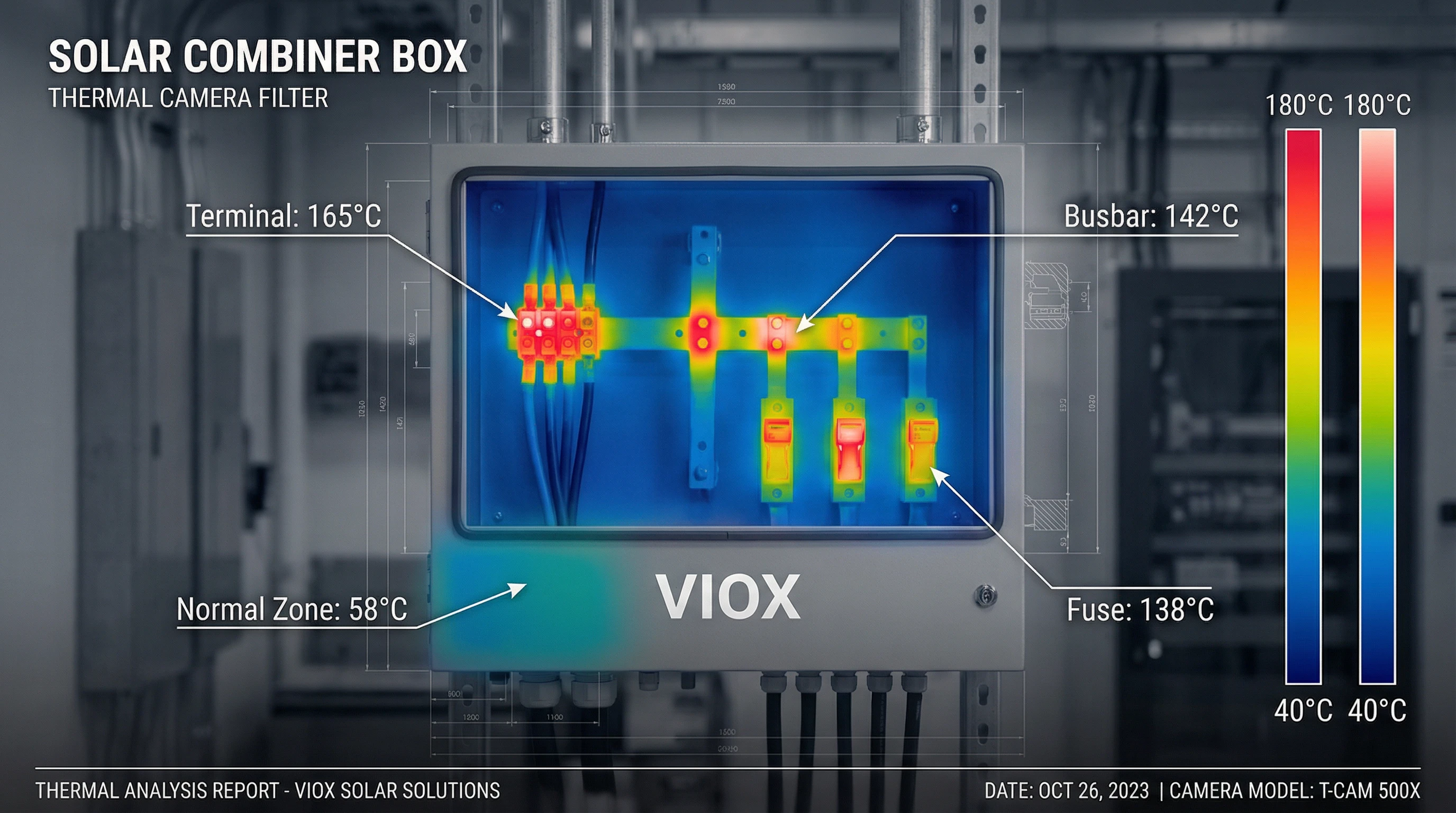

Podle normy IEC 60947-1 je přípustný nárůst teploty pro elektrické svorky 70 K (70 °C) nad referenční okolní teplotu. Za předpokladu okolní teploty 40 °C, která je běžná u solárních instalací, to vede k maximální povolené teplotě svorek 110 °C. Pro přípojnice uvnitř sestavy umožňuje norma IEC 61439-1 vyšší teploty: holé měděné přípojnice mohou pracovat až do 140 °C, zatímco limit nárůstu teploty je obvykle 70 °C pro měděné a 55 °C pro hliníkové přípojnice nad okolní teplotu.

Normy UL používají přístup zaměřený na komponenty. Podle UL 489 (jističe) umožňují standardně dimenzované koncovky nárůst teploty o 50 °C nad okolní teplotu 40 °C, což vede k maximální provozní teplotě 90 °C. Kritickým prahem je obtěžující vypínání a degradace komponent – když teploty svorek překročí tyto konstrukční limity, tepelné ochranné prvky mohou předčasně vypnout a izolace se začne rychle znehodnocovat.

Abnormální nárůst teploty se projevuje jako lokalizovaná horká místa, která výrazně překračují tyto prahové hodnoty. Termovizní studie selhávajících instalací ukazují horká místa v rozmezí od 120 °C do více než 180 °C na koncovkách a spojích přípojnic – teploty hluboko v zóně selhání. Při těchto zvýšených teplotách měď rychle oxiduje, odpor spojení exponenciálně roste a tepelný únik se stává pravděpodobným.

Hlavní příčina #1: Poddimenzované komponenty

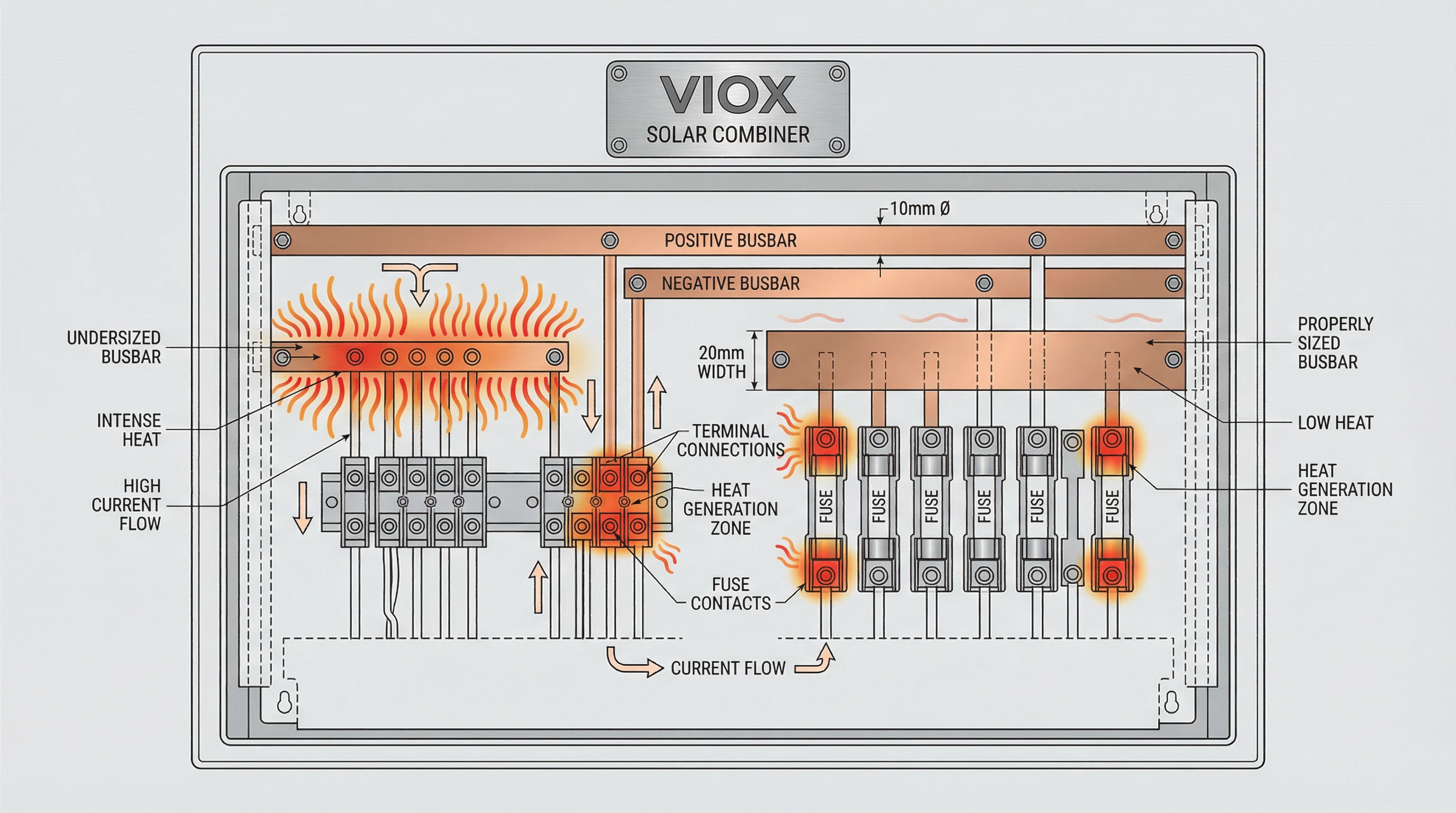

Nejzásadnější příčinou přehřívání solární slučovací skříně je výběr komponent s nedostatečnou proudovou zatížitelností pro skutečné provozní podmínky. K poddimenzování dochází na několika úrovních: svorky, přípojnice, pojistky a jističe – kterákoli z nich se může stát tepelným úzkým hrdlem.

Průřez přípojnice: Dimenzování přípojnic se řídí principy proudové hustoty. Pro měděné přípojnice inženýři obvykle používají konzervativní proudovou hustotu 1,2 až 1,6 A/mm². Trvalý proud 500 A vyžaduje přibližně 417 mm² minimálního průřezu (500 A ÷ 1,2 A/mm²), což je obvykle splněno přípojnicí 40 mm × 10 mm (400 mm²) nebo 50 mm × 10 mm (500 mm²). Hliníkové přípojnice, které mají nižší vodivost, vyžadují nižší proudové hustoty kolem 0,8 A/mm² a odpovídajícím způsobem větší průřezy. Úzká přípojnice má nejen vyšší odpor, ale také menší povrch pro odvod tepla – kombinovaná tepelná penalizace.

Odpor přípojnice se řídí vzorcem R = (ρ × L) / A, kde ρ je rezistivita (1,724 × 10⁻⁸ Ω·m pro měď při 20 °C), L je délka a A je průřez. Ztráta výkonu je P = I² × R. I mírné poddimenzování zdvojnásobuje odpor, a tím čtyřnásobně zvyšuje produkci tepla v kombinaci se zvýšením proudu.

Jmenovité hodnoty svorek a připojení: Svorkovnice a kabelová oka musí být dimenzovány na maximální proud stringu s odpovídajícími bezpečnostními rezervami. V solárních aplikacích vyžaduje NEC bezpečnostní faktor 125% pro trvalé proudové zatížení. String vedoucí trvale 12 A vyžaduje svorky dimenzované alespoň na 15 A. Pokud se toto snížení nepoužije, svorky pracují nad rámec svých tepelných konstrukčních limitů, což urychluje degradaci.

Dimenzování pojistek a jističů: Poddimenzované pojistky podléhají tepelné degradaci a předčasnému otevření. Protože jsou pojistky dimenzovány při okolní teplotě 25 °C, provoz při zvýšených vnitřních teplotách slučovací skříně (často 60–70 °C) vyžaduje snížení jmenovité hodnoty. Pojistka s faktorem snížení jmenovité hodnoty 0,84 při 60 °C musí být pro kompenzaci zvýšena – ochrana obvodu 12 A při 60 °C vyžaduje jmenovitou pojistku 15 A (12 A ÷ 0,84 ≈ 14,3 A). Podobně jističe kalibrované při 40 °C ztrácejí kapacitu při vyšších teplotách; jistič 100 A může zvládnout pouze 80–85 A při vnitřní okolní teplotě 60 °C.

Hlavní příčina #2: Špatná kvalita připojení

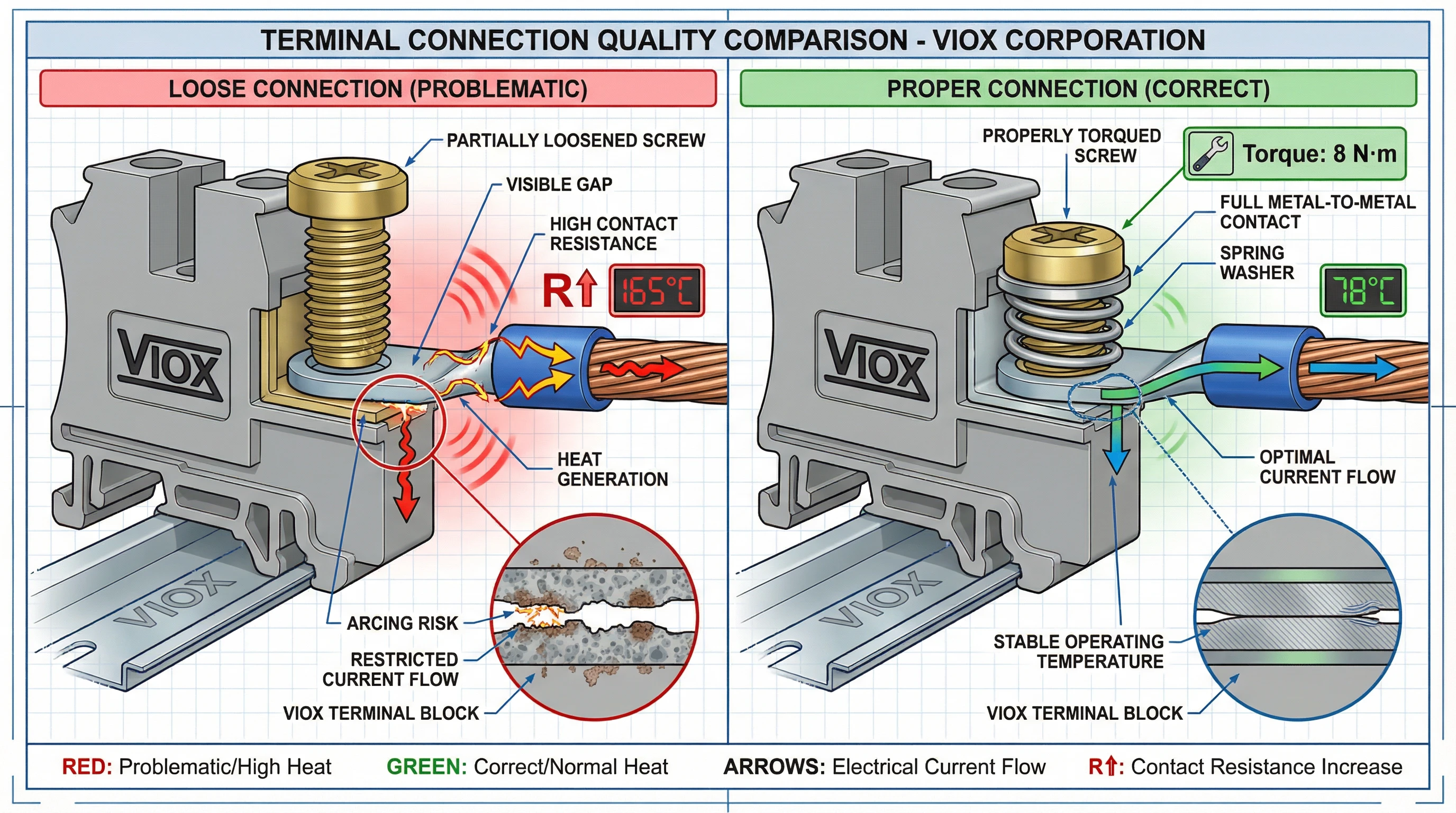

Kontaktní odpor na elektrických spojeních je nejčastější příčinou lokalizovaného přehřívání v solárních slučovacích skříních. Výkon vyzářený jako teplo v jakémkoli bodě připojení je P = I²R – což znamená, že i malé zvýšení kontaktního odporu generuje neúměrné teplo. Spojení s odporem 10 mΩ vedoucí 50 A vyzářuje 25 W (50² × 0,01), koncentrovaných v jednom bodě spojení.

Uvolněné spoje a tepelné cyklování: Nesprávně utažené šrouby svorek jsou nejčastější instalační vadou. Svorky musí být utaženy na hodnoty utahovacího momentu specifikované výrobcem – obvykle 3–5 N·m pro menší svorky, až 10–15 N·m pro větší přípojnice. Nedostatečné utažení vytváří špatný kontakt kov-kov s vysokým odporem; přílišné utažení může poškodit závity a deformovat kontaktní plochy, což také zhoršuje kvalitu připojení.

Tepelné cyklování časem zhoršuje uvolněné spoje. Jak se slučovací skříň zahřívá během špičkových slunečních hodin a v noci se ochlazuje, měděné vodiče a ocelové svorky se roztahují a smršťují různou rychlostí (nesoulad koeficientu tepelné roztažnosti). Toto denní cyklování postupně uvolňuje mechanické spoje, zvyšuje kontaktní odpor a urychluje tepelnou degradaci – pozitivní zpětná vazba vedoucí k tepelnému úniku.

Koroze a povrchová oxidace: Povrchy svorek vystavené vlhkosti, slanému vzduchu (pobřežní instalace) nebo průmyslovým kontaminantům vytvářejí vrstvy oxidů a korozní produkty, které dramaticky zvyšují kontaktní odpor. Oxid mědi má výrazně vyšší rezistivitu než čistá měď. Nesprávně provedené spoje – nedostatečné odizolování vodičů, poškozené prameny nebo špatně krimpovaná oka – vytvářejí mikroskopické vzduchové mezery, které urychlují oxidaci.

Degradace konektorů MC4 je stále více uznávána jako zdroj tepla. UV záření degraduje polymerové pouzdro, zatímco pružinové kontakty uvnitř ztrácejí napětí v průběhu let tepelného cyklování, což zvyšuje odpor na vstupních spojeních stringu FV.

Hlavní příčina #3: Nedostatečný tepelný návrh

I správně dimenzované komponenty se přehřejí, pokud kryt slučovací skříně nedokáže odvádět nahromaděné tepelné zatížení. Tepelný návrh zahrnuje geometrii krytu, strategii ventilace, rozestupy komponent a cesty přenosu tepla – to vše je v levných konstrukcích často zanedbáváno.

Nedostatečné větrání a proudění vzduchu: Většina solárních slučovacích skříní používá utěsněné kryty NEMA 4 nebo IP65 k ochraně proti povětrnostním vlivům a vniknutí prachu. Toto utěsnění eliminuje přirozenou konvekci jako chladicí mechanismus a zachycuje teplo uvnitř. Vnitřní teplota se stává součtem vnější okolní teploty, samovolného ohřevu od komponent a slunečního záření absorbovaného krytem:

T_vnitřní = T_okolní + ΔT_komponent + ΔT_sluneční

Bez ventilace mohou vnitřní teploty snadno překročit 70–80 °C na plném slunci, i když je vnější okolní teplota pouze 35–40 °C. Odvod tepla závisí výhradně na vedení tepla stěnami krytu a záření z vnějšího povrchu. Nárůst teploty (ΔT) je určen hustotou tepelného zatížení (W/m²) a povrchem krytu – menší kryt se stejným zatížením komponent trpí vyšším nárůstem teploty.

Rozestupy a uspořádání komponent: Vnitřní uspořádání komponent kriticky ovlivňuje odvod tepla. Překrývající se přípojnice nebo těsně seskupená pouzdra pojistek omezují proudění vzduchu (i v utěsněných krytech se vyvíjejí vnitřní konvekční proudy) a vytvářejí lokalizované horké zóny. Každá komponenta generující teplo – pojistka, svorkovnice, spoj přípojnice – vyžaduje dostatečné rozestupy, aby se teplo mohlo šířit a odvádět, místo aby se koncentrovalo v jedné oblasti.

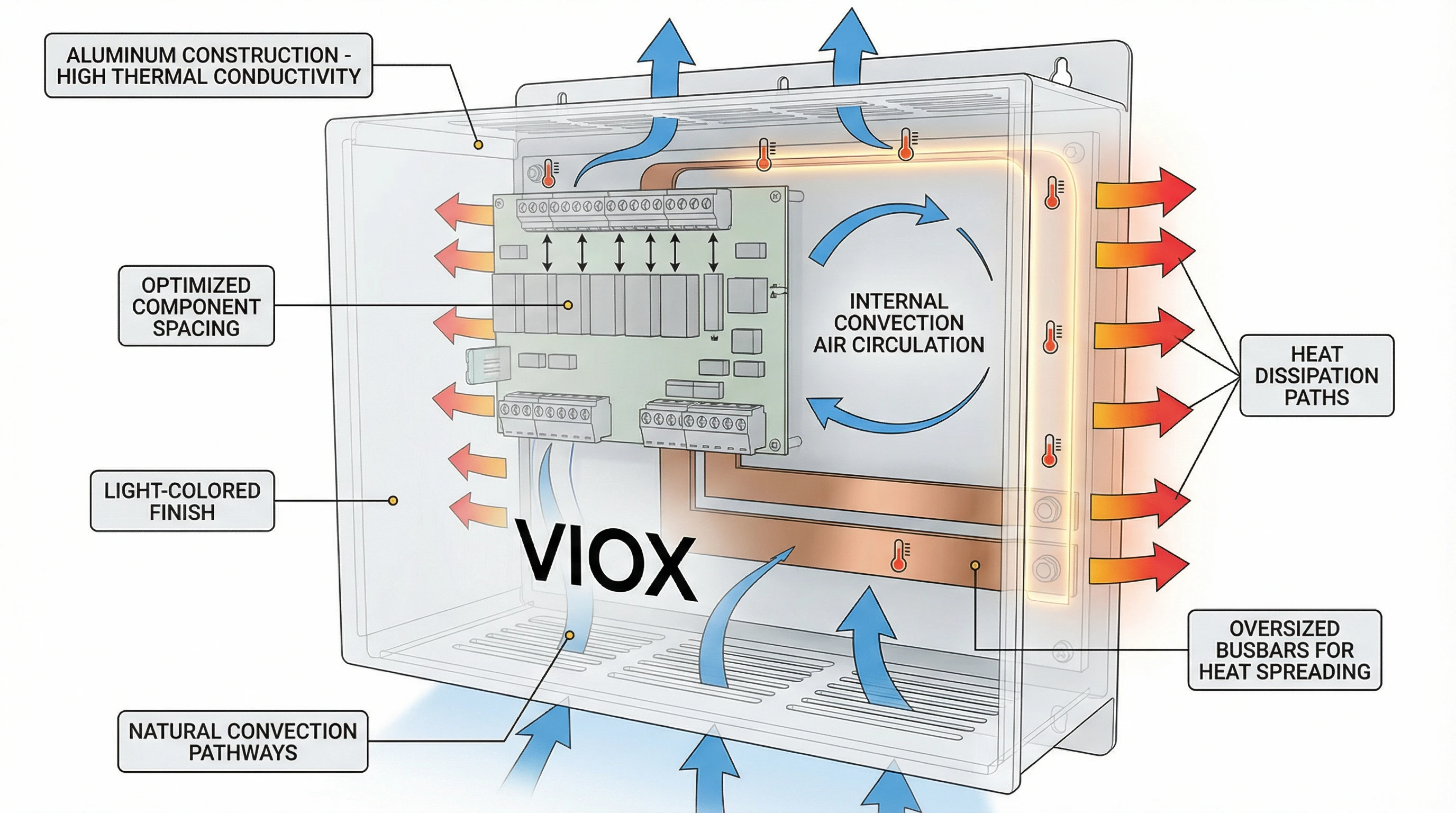

Materiál krytu a tepelná vodivost: Kovové kryty (nerezová ocel, hliník) vedou teplo mnohem lépe než kryty ze skelných vláken nebo polykarbonátu. Hliník má obzvláště vysokou tepelnou vodivost (~205 W/m·K), čímž účinně funguje jako chladič. Lakované nebo potažené povrchy mění radiační vlastnosti; bílé nebo světle šedé povrchy odrážejí více slunečního záření a zlepšují odvod tepla.

Snížení jmenovité hodnoty okolní teploty: Konstruktéři často neaplikují správné snížení jmenovité hodnoty pro realistické vnitřní provozní prostředí. Pokud jsou komponenty vybrány na základě laboratorních podmínek 25 °C, ale instalovány v krytu dosahujícím vnitřní teploty 70 °C, pracují daleko mimo svůj tepelný obal. Pojistky, jističea svorkovnice všechny vyžadují křivky snížení jmenovité hodnoty specifické pro danou teplotu z datových listů výrobce.

Hlavní příčina #4: Faktory prostředí

Solární slučovací skříně pracují v drsných venkovních prostředích, kde vnější podmínky vyvíjejí značné tepelné namáhání nad rámec tepla generovaného samotnými elektrickými komponentami.

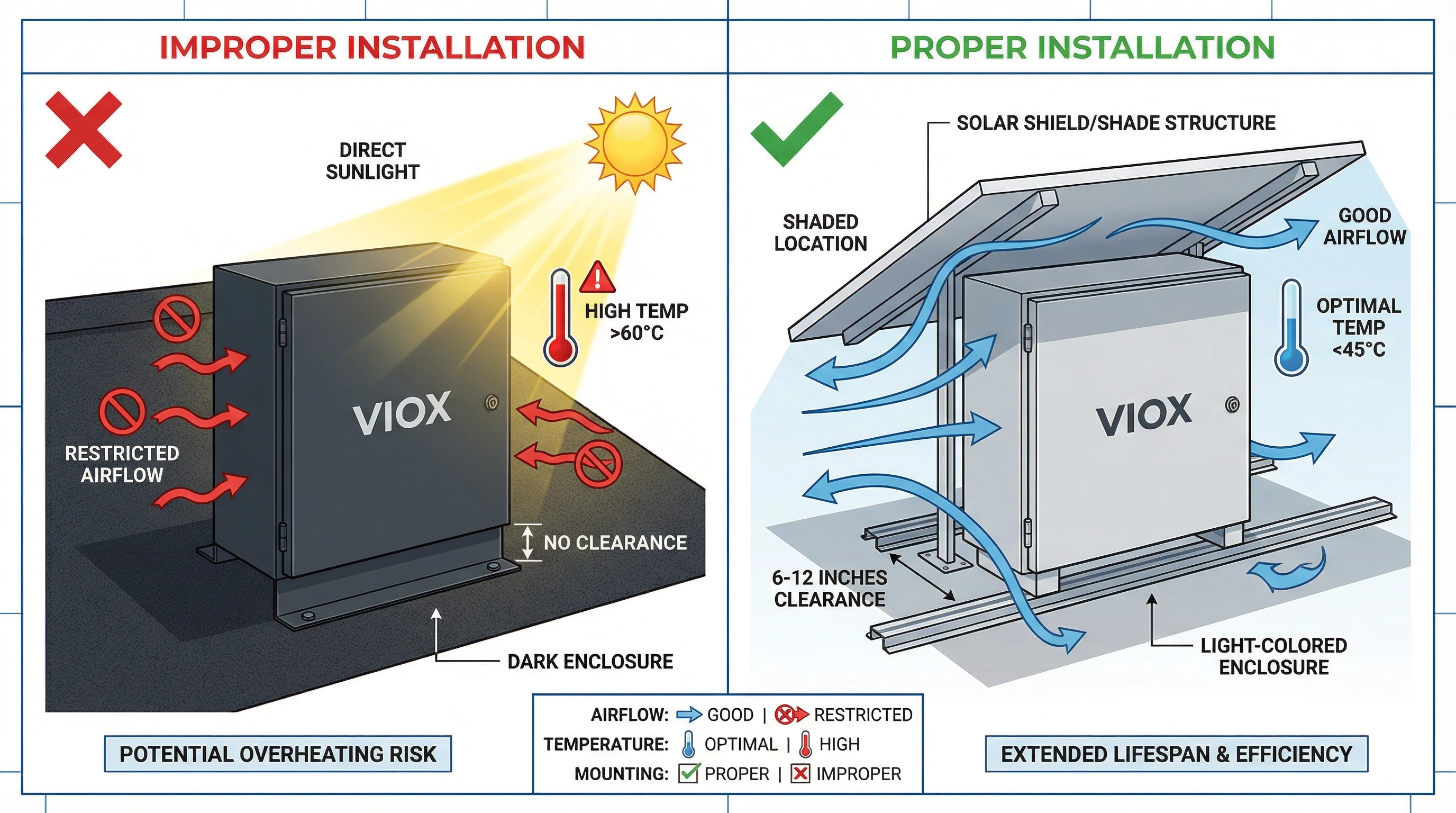

Přímé sluneční záření: Tmavý kryt na přímém slunečním světle může absorbovat 97 W/ft² (špičkové sluneční záření v mnoha oblastech), což přidává značné tepelné zatížení vnitřní teplotě. Barva dramaticky ovlivňuje absorpci: černý kryt může dosáhnout povrchových teplot o 40–50 °C vyšších než bílý kryt za identických podmínek. Tento solární tepelný zisk se přenáší přímo na vnitřní komponenty, zvyšuje efektivní okolní teplotu a snižuje teplotní rozdíl dostupný pro odvod tepla.

Testování podle protokolů Telcordia GR-487 ukazuje, že sluneční clony – jednoduché stínící konstrukce namontované nad a kolem krytu – mohou snížit solární tepelný zisk o více než 40%. Přesto mnoho terénních instalací montuje slučovací skříně na stěny orientované na slunce nebo do stojanů na zařízení bez jakéhokoli stínění.

Prostředí s vysokou okolní teplotou: Instalace v pouštních oblastech, tropickém podnebí nebo na střechách zažívají okolní teploty běžně přesahující 40–45 °C. Když je to základ před přidáním samovolného ohřevu komponent a solárního zisku, vnitřní teploty se posouvají směrem k 80–90 °C. Při těchto teplotách se i správně dimenzované komponenty blíží nebo překračují své tepelné hodnoty.

Hromadění prachu a omezení proudění vzduchu: V zemědělském nebo pouštním prostředí se vzdušný prach hromadí na površích krytu a ucpává všechny ventilační otvory. Tato vrstva prachu působí jako tepelná izolace, snižuje schopnost krytu vyzařovat teplo. U krytů s filtrovanou ventilací ucpané filtry zcela eliminují proudění vzduchu, což způsobuje rychlý nárůst vnitřní teploty. Pravidelné čištění je nezbytné, ale v plánech O&M je často zanedbáváno.

Hlavní příčina #5: Elektrické poruchy

Určité stavy elektrických poruch generují abnormální proudové vzorce, které produkují nadměrné teplo, i když jsou komponenty správně dimenzovány pro normální provoz.

Nerovnováha proudu stringu: Když paralelní stringy napájející stejnou přípojnici vedou nerovnoměrné proudy v důsledku stínění, znečištění nebo nesouladu modulů, stringy s vyšším proudem vyvíjejí lokalizované tepelné namáhání na jejich spojovací body. Přípojnice navržená pro rovnoměrně rozložený proud z osmi stringů 10 A (celkem 80 A) může vyvinout horká místa, pokud jeden string vede 15 A, zatímco ostatní vedou 8 A – spojovací bod pro string 15 A zažívá 2,25× vyšší ohřev I²R než navržený.

Zemní poruchy a svodové proudy: Degradace izolace nebo vniknutí vlhkosti může vytvořit zemní poruchy, které odvádějí proud nežádoucími cestami, včetně zemnicích vodičů a konstrukčních prvků krytu. Tyto cesty mají obvykle vyšší odpor než navržené proudové cesty, což generuje teplo v neočekávaných místech. Zemní poruchové proudy i 1–2 A cestami s vysokým odporem mohou vytvářet značné lokalizované ohřevy.

Harmonické ohřevy: I když jsou v DC slučovacích skříních méně časté než v AC distribuci, harmonické proudy ze spínání střídače nebo kapacit uzemněných referencí mohou vytvářet cirkulující proudy, které zvyšují tepelné zatížení, aniž by přispívaly k užitečnému výkonu. Tyto harmonické složky zvyšují efektivní hodnotu proudu nad úroveň DC, čímž zvyšují ztráty I²R v celém systému.

Diagnostika elektrických poruch vyžaduje pečlivé měření: monitorování proudu na úrovni stringu může odhalit stavy nerovnováhy, zatímco termovize identifikuje neočekávaná horká místa indikující poruchové proudy. Zařízení pro detekci zemních poruch a testování izolačního odporu pomáhají identifikovat vyvíjející se problémy dříve, než způsobí tepelné poškození.

Řešení: Návrh a specifikace

Prevence přehřívání solární slučovací skříně začíná ve fázi návrhu s důkladnou tepelnou analýzou a výběrem komponent na základě realistických provozních podmínek spíše než optimistických laboratorních hodnot.

Tepelné snížení jmenovité hodnoty a proudová zatížitelnost: Inženýři musí vypočítat realistickou vnitřní teplotu okolí a aplikovat specifické snižovací faktory pro dané komponenty. Tento proces probíhá ve třech krocích:

- Určení vnitřní teploty: Výpočet T_vnitřní = T_okolí + ΔT_komponenty + ΔT_sluneční s použitím grafů hustoty tepelného zatížení od výrobce rozvaděče a údajů o slunečním záření pro dané místo instalace.

- Aplikace snižování jmenovitého výkonu komponent: Použijte snižovací křivky od výrobce pro pojistky (typicky jmenovitý výkon při 25 °C), jističe (40 °C) a svorkovnice. Například pojistka chránící 12 A string při vnitřní teplotě 70 °C s K_f = 0,8 vyžaduje nominální jmenovitou hodnotu 15 A (12 ÷ 0,8).

- Zahrnutí bezpečnostních rezerv: NEC vyžaduje multiplikátor trvalého proudu 125 % pro solární aplikace. Aplikujte tento faktor po tepelném snížení jmenovitého výkonu: požadovaná jmenovitá hodnota komponenty = (I_trvalý × 1,25) ÷ K_f.

Dimenzování přípojnic s ohledem na teplotu: Vybírejte přípojnice s použitím konzervativních proudových hustot (1,2 A/mm² pro měď, 0,8 A/mm² pro hliník) a ověřte nárůst teploty pomocí tepelného modelování. Pro aplikace s vysokým proudem zvažte zvětšení průřezu nad rámec elektrických požadavků pro zvýšení odvodu tepla. Měděné přípojnice jsou preferovány před hliníkovými pro jejich vynikající vodivost a tepelný výkon.

Funkce tepelného managementu: Specifikujte rozvaděče s konstrukčními prvky, které usnadňují odvod tepla:

- Světlé povrchové úpravy (bílá, světle šedá) pro odraz slunečního záření

- Dostatečná povrchová plocha vzhledem k vnitřnímu tepelnému zatížení

- Hliníková konstrukce pro vysokou tepelnou vodivost

- Vnitřní montáž komponent, která maximalizuje rozestupy a proudění vzduchu

- Volitelné: pasivní chladiče připojené k přípojnicím s vysokým zatížením

- Pro extrémní prostředí: aktivní chlazení (termostaticky řízené ventilátory) nebo technologie tepelných trubic

Výběr materiálu a kontaktní plochy: Specifikujte pocínované měděné svorky a přípojnice pro odolnost proti oxidaci. Používejte pružné podložky nebo vroubkované podložky pod šrouby svorek pro udržení kontaktního tlaku během tepelných cyklů. Utěsněné svorkovnice s pevným hardwarem zabraňují uvolnění v důsledku vibrací.

Řešení: Instalace a údržba

Správné instalační postupy a proaktivní protokoly údržby jsou nezbytné pro prevenci tepelných poruch v solárních slučovacích boxech instalovaných v terénu.

Ověření specifikace utahovacího momentu: Každé svorkové připojení musí být utaženo na hodnotu utahovacího momentu specifikovanou výrobcem pomocí kalibrovaného momentového klíče nebo momentového šroubováku. Vytvořte a udržujte instalační záznamy dokumentující hodnoty utahovacího momentu pro kritická připojení. Uvedení do provozu by mělo zahrnovat termovizní snímání všech připojení pod zatížením, aby se ověřila správná instalace před předáním systému.

Umístění a orientace montáže: Instalujte slučovací boxy na místech, která minimalizují vystavení slunečnímu záření – stěny orientované na sever (severní polokoule), zastíněné oblasti pod konstrukcemi polí nebo pod vyhrazenými protidešťovými štíty. Zajistěte dostatečnou mezeru kolem rozvaděče (typicky 15-30 cm na všech stranách), aby se umožnila přirozená konvekce a radiační chlazení. Vertikální montáž je obecně preferována před horizontální, aby se usnadnily vnitřní konvekční proudy.

Ochrana životního prostředí: V korozivním prostředí (pobřežní, průmyslové) specifikujte slučovací boxy se zvýšenou ochranou proti korozi: rozvaděče z nerezové oceli 316, konformní povlak na přípojnicích a utěsněné svorky. Používejte dielektrické mazivo na všech spojeních, abyste zabránili vniknutí vlhkosti a oxidaci. Zajistěte správné krytí IP pro instalační prostředí – prašné prostředí vyžaduje minimálně IP65.

Pravidelná termovizní kontrola: Implementujte termovizní průzkumy jako součást rutinních plánů provozu a údržby – typicky ročně pro komerční systémy, pololetně pro instalace v průmyslovém měřítku v drsném prostředí. Termovizní snímání identifikuje vznikající horká místa dříve, než způsobí poruchy, což umožňuje preventivní zásah. Vytvořte základní termovizní profily během uvádění do provozu pro srovnání.

Opětovné utažení a údržba připojení: Po prvním roce provozu znovu utáhněte všechna svorková připojení, abyste kompenzovali účinky tepelných cyklů. Tato údržbová úloha je často opomíjena, ale je kritická pro dlouhodobou spolehlivost. Kontrolujte známky koroze, změny barvy nebo fyzického poškození v každém intervalu údržby.

Závěr: Přístup tepelného inženýrství společnosti VIOX Electric

Přehřátí solárního slučovacího boxu je preventabilní režim poruchy, pokud inženýři aplikují důkladnou tepelnou analýzu, správné snížení jmenovitého výkonu komponent a osvědčené konstrukční zásady. Hlavní příčiny – poddimenzované komponenty, špatná kvalita připojení, nedostatečná tepelná konstrukce, environmentální stresory a elektrické poruchy – jsou dobře známy a pro každou z nich existují technická řešení.

Ve společnosti VIOX Electric je tepelný management integrován do každé fáze návrhu solárního slučovacího boxu. Náš inženýrský proces zahrnuje:

- Tepelné modelování a validace: CFD analýza distribuce vnitřní teploty za nejhorších provozních podmínek

- Metodika snižování jmenovitého výkonu komponent: Výběr přípojnic, svorek a ochranných zařízení s použitím výpočtů teploty specifických pro dané místo a příslušných snižovacích faktorů

- Kvalitní připojovací systémy: Svorky utažené ve výrobě s pružinovým zajišťovacím hardwarem, pocínované měděné kontaktní plochy a validace tepelných cyklů

- Tepelně optimalizované rozvaděče: Hliníková konstrukce se světlými povrchovými úpravami, optimalizované vnitřní uspořádání a funkce pro odvod tepla pro drsné prostředí

Slučovací boxy VIOX procházejí testováním tepelné validace, které překračuje požadavky UL 1741, s testováním nárůstu teploty při plném jmenovitém proudu plus 25% bezpečnostní marže za kontrolovaných zvýšených okolních podmínek. Náš inženýrský tým poskytuje podporu pro tepelnou analýzu a výpočty snížení jmenovitého výkonu specifické pro dané místo, aby pomohl dodavatelům a EPC firmám specifikovat správné řešení pro jejich instalační podmínky.

Prevence přehřátí vyžaduje partnerství mezi výrobci, konstrukčními inženýry a instalačními týmy. Společnost VIOX Electric se zavázala poskytovat nejen produkty, ale i inženýrské znalosti a pokyny pro tepelný návrh, aby zajistila dlouhodobou spolehlivost systému.

Pro technické specifikace, podporu tepelné analýzy nebo zakázková řešení slučovacích boxů optimalizovaná pro vaše instalační prostředí kontaktujte VIOX Electric‘aplikační inženýrský tým společnosti.