Přímá odpověď: Proč nerezová ocel nerezaví

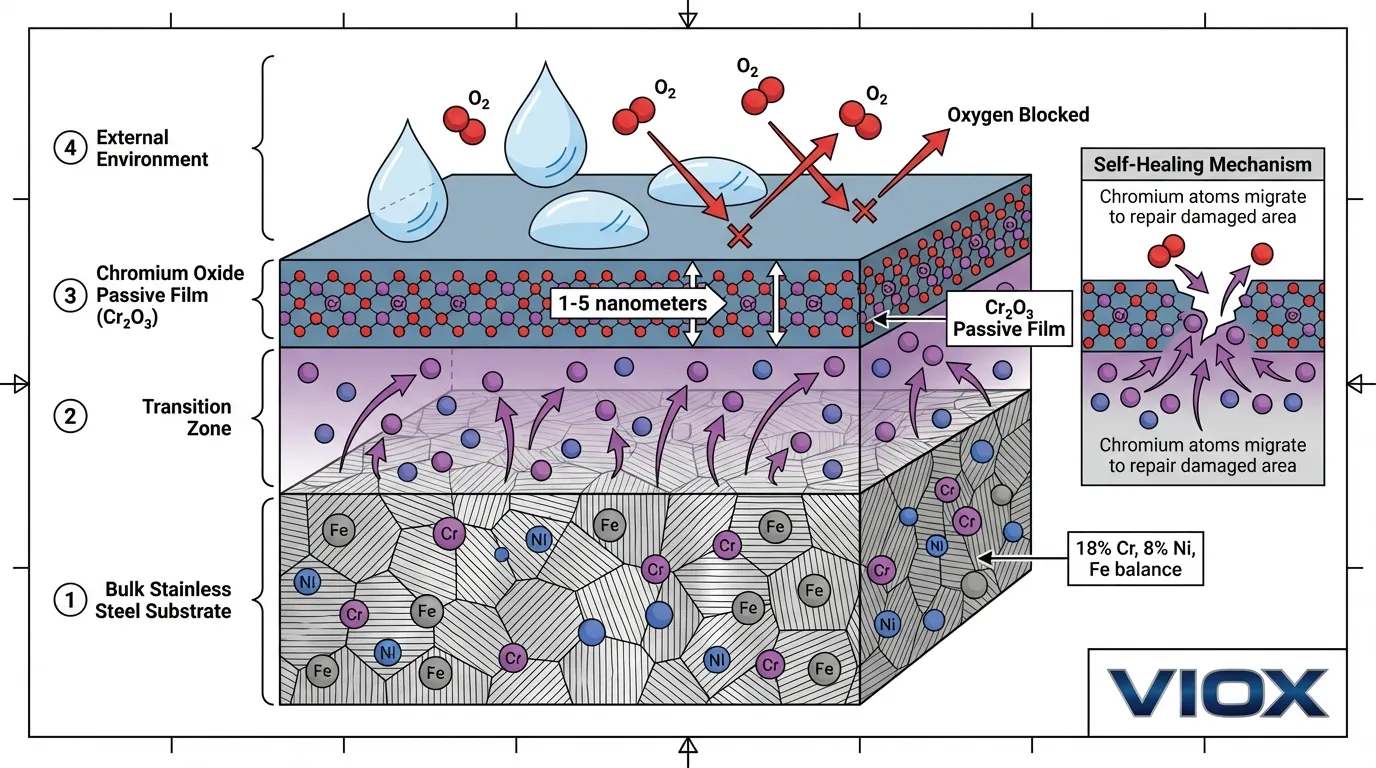

Nerezové kryty odolávají korozi ne proto, že jsou to “ušlechtilé” kovy jako zlato nebo platina, ale díky dynamickému ochrannému mechanismu zvanému pasivace. Když je nerezová ocel obsahující alespoň 12 % chromu vystavena kyslíku, okamžitě vytvoří ultratenkou (1-5 nanometrů), transparentní vrstvu oxidu chromitého (Cr₂O₃) na svém povrchu. Tento pasivní film funguje jako nepropustná bariéra, která zabraňuje korozivním látkám – vodě, kyslíku, chloridům a kyselinám – v dosažení základního kovu. Film je samoopravný: pokud je poškrábaný nebo poškozený, atomy chromu z objemového kovu migrují na povrch a spontánně reformují ochrannou vrstvu během několika hodin, když jsou vystaveny kyslíku. Nikl, typicky přidávaný v 8-10 % v austenitických třídách jako 304 a 316, rozšiřuje tuto ochranu na redukční (neoxidující) kyselá prostředí, kde by se samotný oxid chromitý rozpustil, a zároveň stabilizuje austenitickou krystalickou strukturu, která zlepšuje mechanické vlastnosti a rovnoměrnou tvorbu filmu.

Tento článek vysvětluje elektrochemický paradox nerezové oceli, molekulární mechanismy pasivace a praktické důsledky pro výběr elektrických krytů v průmyslovém prostředí.

Elektrochemický paradox: Proč “aktivní” kovy nekorodují

Pochopení standardního elektrodového potenciálu

Standardní elektrodový potenciál měří tendenci kovu ztrácet elektrony (oxidovat) ve vodném roztoku. Čím negativnější je potenciál, tím “aktivnější” nebo reaktivnější je kov. Kovy s pozitivními potenciály jsou považovány za “ušlechtilé” a odolávají oxidaci.

Standardní elektrodové potenciály při 25 °C (vs. standardní vodíková elektroda)

| Systém kov/ion | Standardní potenciál (V) | Klasifikace reaktivity |

|---|---|---|

| Zlato (Au³⁺/Au) | +1.50 | Vysoce ušlechtilý (inertní) |

| Platina (Pt²⁺/Pt) | +1.18 | Ušlechtilý |

| Stříbro (Ag⁺/Ag) | +0.80 | Ušlechtilý |

| Měď (Cu²⁺/Cu) | +0.34 | Středně ušlechtilý |

| Vodík (H⁺/H₂) | 0.00 | Referenční standard |

| Nikl (Ni²⁺/Ni) | -0.23 | Aktivní kov |

| Železo (Fe²⁺/Fe) | -0.44 | Aktivní kov |

| Chrom (Cr³⁺/Cr) | -0.74 | Vysoce aktivní kov |

| Zinek (Zn²⁺/Zn) | -0.76 | Vysoce aktivní |

| Hliník (Al³⁺/Al) | -1.66 | Extrémně aktivní |

Paradox se stává jasným: primární složky nerezové oceli – železo, chrom a nikl – mají všechny negativní elektrodové potenciály, což naznačuje, že by měly snadno korodovat. Chrom, při -0,74 V, je dokonce reaktivnější než železo (-0,44 V). Z čistě termodynamického hlediska by tyto kovy měly agresivně oxidovat, když jsou vystaveny vlhkosti a kyslíku.

Přesto nerezová ocel 304 (18 % chromu, 8 % niklu) a nerezová ocel 316 (16 % chromu, 10 % niklu, 2 % molybdenu) vykazují výjimečnou odolnost proti korozi v prostředích, kde by uhlíková ocel zcela zrezivěla během několika měsíců.

Řešení: Odolnost nerezové oceli proti korozi není termodynamická (inherentní stabilita), ale kinetická (tvorba ochranné bariéry). Kovy jsou stále reaktivní, ale jejich reakční produkty tvoří ochranný štít, který dramaticky zpomaluje další korozi.

Mechanismus pasivace: Kritická role chromu

Tvorba vrstvy oxidu chromitého

Když je nerezová ocel vystavena kyslíku – ať už ze vzduchu, vody nebo oxidujících chemikálií – atomy chromu na povrchu podléhají rychlé oxidaci:

4Cr + 3O₂ → 2Cr₂O₃

Tato reakce probíhá během milisekund po expozici a vytváří souvislý film oxidu chromitého. Mezi pozoruhodné vlastnosti filmu patří:

- Hustota a struktura: Vrstva Cr₂O₃ je amorfní (nekrystalická) a extrémně hustá, se strukturou, která účinně blokuje difúzi kyslíku, molekul vody a korozivních iontů směrem k základnímu kovovému substrátu.

- Tloušťka: Typicky 1-5 nanometrů (0,001-0,005 mikrometrů) – neviditelné pouhým okem, ale dostatečné k zajištění robustní ochrany. Pro srovnání, lidský vlas má průměr přibližně 80 000 nanometrů.

- Adheze: Vrstva oxidu se silně váže na kovový substrát prostřednictvím chemické vazby na rozhraní kov-oxid, čímž zabraňuje delaminaci i při mechanickém namáhání.

- Schopnost samoopravy: Nejdůležitější vlastnost. Když je pasivní film poškozen poškrábáním, oděrem nebo lokalizovaným chemickým útokem, chrom z objemové slitiny migruje do poškozené oblasti a reaguje s dostupným kyslíkem za účelem reformování ochranné vrstvy. Tato regenerace obvykle probíhá během 24-48 hodin na vzduchu a může se stát během několika minut ve vysoce okysličených prostředích.

Proč oxid železitý selhává tam, kde oxid chromitý uspěje

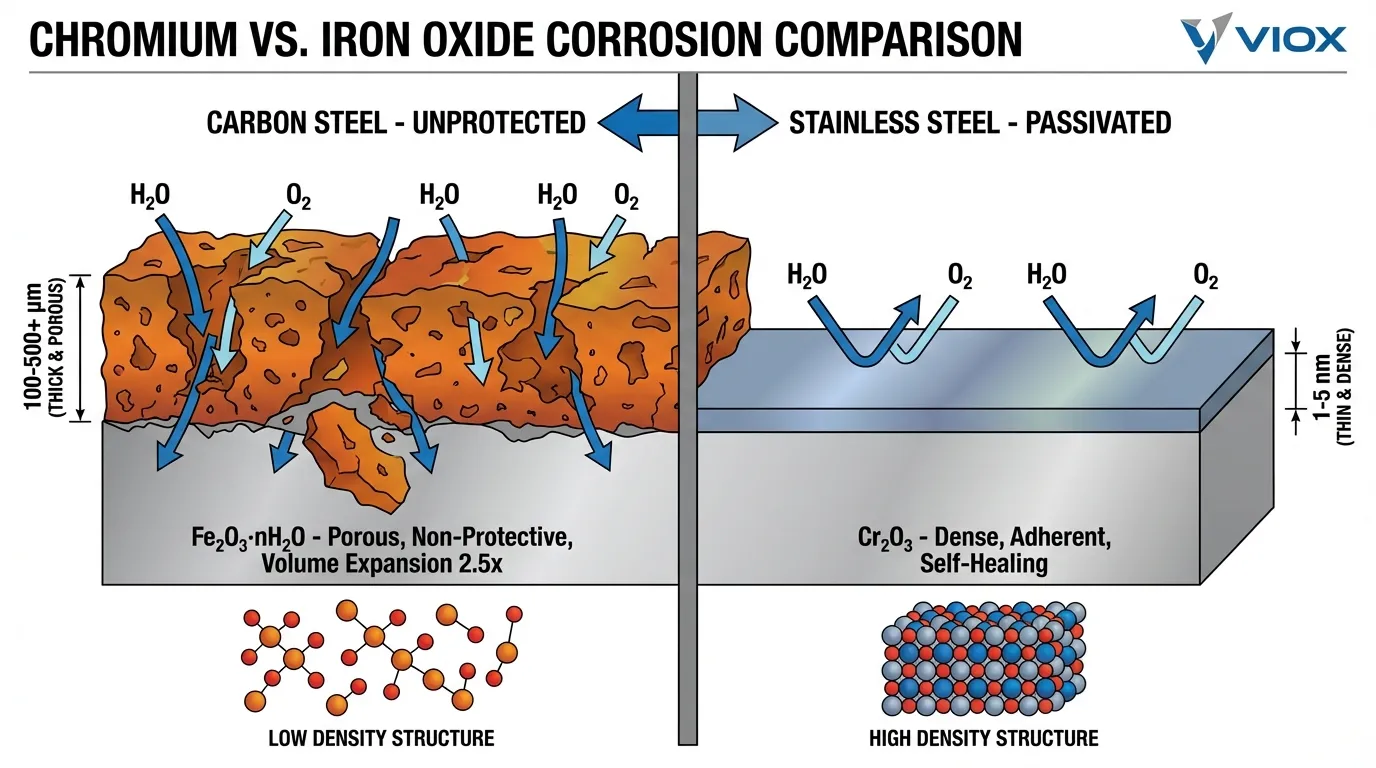

Kontrast s obyčejnou uhlíkovou ocelí je poučný. Když železo oxiduje, tvoří oxid železitý (Fe₂O₃·nH₂O) – běžně známý jako rez. Tento materiál má zásadně odlišné vlastnosti:

- Porézní struktura: Oxid železitý je volně zabalen s propojenými póry, které umožňují pokračující pronikání vody a kyslíku k základnímu kovu.

- Objemová expanze: Oxid železitý zabírá přibližně 2,5krát větší objem než železo, ze kterého se vytvořil. Tato expanze vytváří vnitřní napětí, která způsobují praskání a odlupování oxidu (odlupování), čímž se neustále vystavuje čerstvý kov korozi.

- Nepřilnavý: Vrstva oxidu se silně neváže na substrát a snadno se odděluje, čímž neposkytuje dlouhodobou ochranu.

- Progresivní degradace: Tvorba rzi se sama urychluje. Jak se vrstva oxidu hromadí a odlupuje, koroze proniká hlouběji do kovu, dokud nedojde ke strukturálnímu selhání.

Naproti tomu oxid chromitý je kompaktní, přilnavý a samoúdržný – transformuje termodynamicky aktivní kov na kineticky chráněný.

Prahová hodnota 12 % chromu

Rozsáhlý výzkum prokázal, že nerezová ocel vyžaduje minimálně 12 % hmotnostních chromu k vytvoření souvislé, stabilní pasivní vrstvy. Pod touto hranicí jsou ostrůvky oxidu chromitého nesouvislé, zanechávají mezery, kde může železo oxidovat a iniciovat korozi. Nad 12 % se pasivní vrstva stává stále robustnější:

- 12-14 % Cr: Základní odolnost proti korozi v mírném prostředí (feritické oceli jako 410, 430)

- 16-18 % Cr: Zvýšená odolnost vhodná pro většinu průmyslových aplikací (austenitická 304: 18 % Cr, 8 % Ni)

- 16-18 % Cr + 2-3 % Mo: Vynikající odolnost vůči chloridům a kyselinám (austenitická 316: 16 % Cr, 10 % Ni, 2 % Mo)

Vyšší obsah chromu zvyšuje poměr chromu a železa v pasivní vrstvě, čímž je stabilnější a odolnější vůči poškození v agresivním prostředí.

Dvojí role niklu: Ochrana proti korozi a strukturální stabilizace

Ochrana v redukčním prostředí

Zatímco oxid chromitý vyniká v oxidačním prostředí (vzduch, kyselina dusičná, oxidační soli), je zranitelný v redukčních (neoxidačních) kyselých podmínkách. V zředěné kyselině sírové nebo chlorovodíkové se může vrstva Cr₂O₃ rozpustit a vystavit základní kov útoku.

Nikl řeší toto omezení dvěma mechanismy:

- Vrozená odolnost vůči kyselinám: Elektrodový potenciál niklu (-0,23 V) je méně negativní než železa (-0,44 V) nebo chromu (-0,74 V), takže je přirozeně odolnější vůči působení kyselin. Když je nikl legován do nerezové oceli, poskytuje “nárazník”, který zpomaluje korozi, i když je vrstva oxidu chromitého narušena.

- Modifikace pasivní vrstvy: Nikl se začleňuje do struktury pasivní vrstvy a vytváří smíšenou vrstvu oxidu chromu a niklu. Tato modifikovaná vrstva vykazuje zlepšenou stabilitu v redukčních kyselinách ve srovnání s čistým oxidem chromitým.

Praktický výsledek: austenitické nerezové oceli obsahující 8-10 % niklu (jako 304 a 316) odolávají mnohem širšímu spektru korozivních médií než feritické oceli (které obsahují chrom, ale málo nebo žádný nikl).

Stabilizace austenitu a mechanické vlastnosti

Druhou kritickou funkcí niklu je metalurgická. V systému železo-chrom-nikl je nikl “stabilizátor austenitu” - podporuje tvorbu plošně centrované kubické (FCC) krystalové struktury známé jako austenit, která zůstává stabilní při pokojové teplotě.

Proč na austenitu záleží z hlediska odolnosti proti korozi:

- Uniformní mikrostruktura: Austenitické nerezové oceli mají jednofázovou strukturu bez hranic feritu a martenzitu přítomných v jiných ocelích. Hranice zrn a fázová rozhraní jsou preferovanými místy pro iniciaci koroze. Méně hranic znamená méně slabých míst.

- Zvýšená tažnost: Austenitická struktura poskytuje vynikající tvárnost a houževnatost, což umožňuje výrobu složitých geometrií krytů bez praskání nebo problémů se zpevněním za studena, které by mohly narušit pasivní vrstvu.

- Nemagnetické vlastnosti: Austenitické oceli jsou nemagnetické, což je výhodné v elektrických krytech obsahujících citlivé přístroje nebo v aplikacích, kde musí být minimalizována magnetická permeabilita.

- Kryogenní výkon: Austenitické nerezové oceli si udržují tažnost a houževnatost při extrémně nízkých teplotách, na rozdíl od feritických a martenzitických ocelí, které se stávají křehkými. Díky tomu jsou 304 a 316 vhodné pro kryogenní aplikace.

Typické austenitické kompozice vyžadují 8-10 % niklu ke stabilizaci austenitické fáze v ocelích s 18 % chromu. Nižší obsah niklu má za následek částečnou transformaci na ferit nebo martenzit, což může snížit odolnost proti korozi a houževnatost.

Porovnání nerezových ocelí pro elektrické kryty

Nerezová ocel 304: Univerzální tahoun

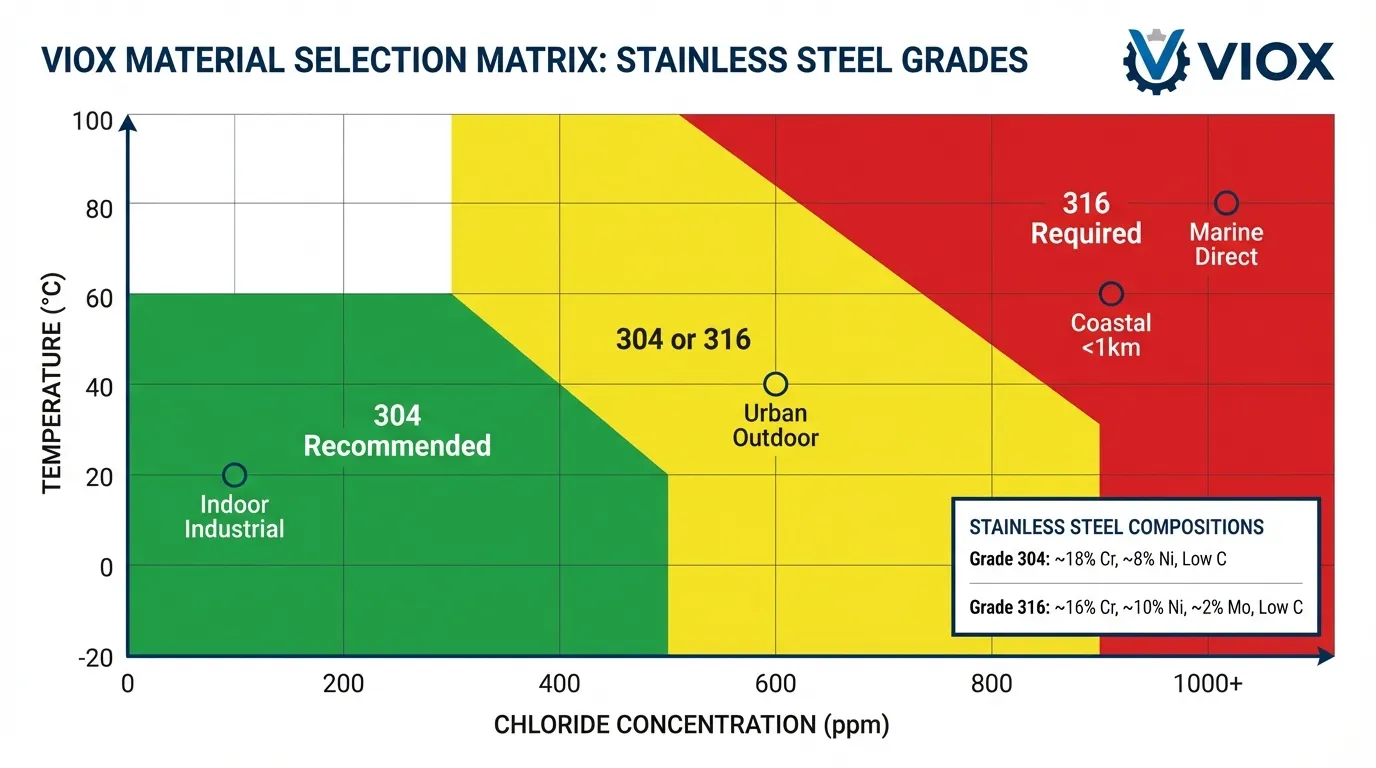

Složení: 18 % Cr, 8 % Ni, zbytek Fe (často nazývaná nerezová ocel “18-8”)

Charakteristiky pasivace:

- Tvoří stabilní pasivní vrstvu Cr₂O₃ ve vzduchu a většině vodných prostředí

- Samoléčení v oxidačních podmínkách

- Odolná vůči atmosférické korozi, potravinářským kyselinám, organickým chemikáliím a mnoha anorganickým chemikáliím

Optimální aplikace:

- Vnitřní elektrické kryty v průmyslových zařízeních

- Zařízení pro zpracování potravin a nápojů

- Farmaceutické výrobní prostředí

- Městské venkovní instalace (ne pobřežní)

- Univerzální kryty NEMA 4X

Omezení:

- Náchylná k důlkové a štěrbinové korozi v prostředí s vysokým obsahem chloridů (>100 ppm Cl⁻)

- Nedoporučuje se pro přímé pobřežní expozice nebo námořní aplikace

- Může docházet k praskání korozí za napětí v horkých roztocích chloridů

Náklady: Střední (20-35 % prémie oproti uhlíkové oceli)

Nerezová ocel 316: Zvýšená odolnost vůči chloridům

Složení: 16 % Cr, 10 % Ni, 2-3 % Mo, zbytek Fe

Charakteristiky pasivace:

- Obohacení molybdenem v pasivní vrstvě poskytuje vynikající odolnost vůči důlkové korozi vyvolané chloridy

- Zvýšená stabilita filmu v kyselém prostředí

- Udržuje pasivitu při vyšších koncentracích chloridů (až 1000 ppm)

Optimální aplikace:

- Pobřežní a námořní elektrické instalace

- Chemické zpracovatelské závody manipulující s chlorovanými sloučeninami

- Zařízení na čištění odpadních vod

- Ropné a plynárenské plošiny na moři

- Oblasti s expozicí rozmrazovací soli

- Prostředí s vysokým obsahem chloridů

Omezení:

- Vyšší cena (60-100 % prémie oproti uhlíkové oceli, 30-40 % oproti 304)

- O něco obtížnější obrábět a tvarovat než 304

Náklady: Vysoká (ale odůvodněná prodlouženou životností v drsném prostředí)

Matice rozhodnutí o výběru materiálu

| Životní prostředí | Expozice chloridům | Teplota | Doporučená ocel | Očekávaná životnost |

|---|---|---|---|---|

| Vnitřní kontrolované prostředí | <50 ppm | 0-60°C | 304 | 30-40 let |

| Městské venkovní prostředí | 50-100 ppm | -20 až 60°C | 304 | 25-30 let |

| Lehký průmysl | 100-200 ppm | 0-80°C | 304 nebo 316 | 20-30 let |

| Pobřežní (více než 1 km od oceánu) | 200-500 ppm | -10 až 60°C | 316 | 25-35 let |

| Pobřežní (méně než 1 km od oceánu) | 500-1000 ppm | -10 až 60°C | 316 | 20-30 let |

| Přímé působení mořského prostředí | >1000 ppm | -10 až 60°C | 316L nebo duplex | 15–25 let |

| Chemické zpracování | Proměnná | 0-100°C | 316 nebo slitina vyšší kvality | 15-30 let |

Pasivace v praxi: Výroba a údržba

Výrobní pasivační úpravy

Během výroby – svařování, obrábění, tváření – může být přirozený pasivní film poškozen nebo kontaminován volnými částicemi železa z nástrojů. Výrobní pasivační úpravy obnovují optimální odolnost proti korozi:

Pasivace kyselinou citronovou (ASTM A967):

- Ekologický, netoxický proces

- Selektivně odstraňuje volné železo a zároveň zachovává chrom a nikl

- Typická úprava: 4-10% kyselina citronová při 21-66°C po dobu 4-30 minut

- Preferováno pro třídy 304 a 316 ve většině aplikací

Pasivace kyselinou dusičnou (ASTM A967, AMS 2700):

- Tradiční metoda používající 20-25% kyselinu dusičnou při 49-66°C

- Agresivnější oxidace urychluje tvorbu pasivního filmu

- Vyžadováno pro vysokouhlíkové třídy nebo silně kontaminované povrchy

- Environmentální a bezpečnostní obavy snížily používání

Elektrolytické leštění:

- Elektrochemický proces, který odstraňuje tenkou povrchovou vrstvu (5-25 mikrometrů)

- Vytváří ultra-hladký povrch s vylepšeným pasivním filmem

- Zvyšuje poměr chromu k železu na povrchu

- Prémiová úprava pro farmaceutické, polovodičové a kritické aplikace

Po pasivaci by měl být kryt důkladně opláchnut deionizovanou vodou a ponechán uschnout na vzduchu. Pasivní film se plně vyvíjí během 24-48 hodin, kdy chrom na povrchu reaguje s atmosférickým kyslíkem.

Údržba v terénu a obnova pasivního filmu

Správně specifikované skříně z nerezové oceli vyžadují minimální údržbu, ale pravidelná kontrola zajišťuje dlouhodobý výkon:

- Čtvrtletní vizuální kontrola: Zkontrolujte povrchovou kontaminaci (usazeniny železa, organické usazeniny), ověřte integritu těsnění a hledejte změnu barvy.

- Roční čištění: Odstraňte povrchové usazeniny jemným čisticím prostředkem a vodou. Samotný proces čištění pomáhá obnovit pasivní film vystavením čerstvého chromu kyslíku.

- Testování pasivního filmu: Použijte test síranem měďnatým (ASTM A380) k detekci volného železa nebo ferroxylový test k identifikaci oblastí s nedostatečnou pasivací.

- Údržba pobřežní instalace: Měsíční oplach sladkou vodou k odstranění nahromaděné soli zabraňuje hromadění chloridů, které mohou přemoci pasivní film.

Výkon v reálném světě: případové studie

Pro podrobnější informace o environmentálním hodnocení si přečtěte našeho průvodce o třídě odolnosti proti korozi a návrhové životnosti kovových dílů.

Případová studie 1: Potravinářský závod (nerezová ocel 304)

Použití: Elektrické rozvaděče v mlékárně s každodenním vysokotlakým omýváním pomocí chlorovaných alkalických čisticích prostředků při 60°C.

Výsledky výkonu: 15 let nepřetržitého provozu bez koroze. Kombinace 18% obsahu chromu a elektrolyticky leštěného povrchu zabránila bakteriální adhezi a udržovala pasivní film.

Případová studie 2: Pobřežní rozvodna (nerezová ocel 316)

Použití: Venkovní elektrické distribuční skříně na pobřežní rozvodně 800 metrů od oceánu.

Výsledky výkonu: 12 let provozu s minimální údržbou. Molybden ve třídě 316 poskytoval kritickou odolnost proti důlkové korozi chloridy, s pouze drobným povrchovým znečištěním pozorovaným na vodorovných plochách.

Případová studie 3: Závod na zpracování chemikálií (nerezová ocel 316L)

Použití: Spojovací krabice a ovládací skříně v oblasti skladování kyseliny sírové.

Výsledky výkonu: 10 let provozu ve vysoce agresivním prostředí. Vysoký obsah niklu v 316L poskytoval ochranu v redukčním kyselém prostředí, kde by oxid chromitý sám o sobě nestačil.

Srovnání nerezové oceli s alternativními materiály skříní

Pro komplexního průvodce výběrem materiálů navštivte našeho průvodce výběrem materiálu elektrických skříní.

Nerezová ocel vs. hliník

| Majetek | Nerezová ocel 316 | Hliník 5052 | Výhoda |

|---|---|---|---|

| Mechanismus koroze | Pasivace oxidem chromu | Vrstva oxidu hlinitého | Vazba (obojí pasivní) |

| Odolnost vůči chloridům | Vynikající (s Mo) | Dobrá (vyžaduje nátěr) | Nerezová ocel |

| Odolnost vůči kyselinám | Vynikající | Špatná až střední | Nerezová ocel |

| Odolnost vůči zásadám | Vynikající | Špatný | Nerezová ocel |

| Hmotnost | 8,0 g/cm³ | 2,68 g/cm³ | Hliník (66% lehčí) |

| Mechanická pevnost | 485-690 MPa | 193-290 MPa | Nerezová ocel |

| Tepelná vodivost | 16,3 W/m·K | 138 W/m·K | Hliník (odvod tepla) |

| Náklady | Vysoká | Mírná | Hliník |

| Životnost (pobřežní) | 25-35 let | 25-35 let (s povlakem) | Nerozhodně |

Pro další podrobnosti srovnání si přečtěte náš článek o nerezové oceli vs. hliníkové spojovací krabice odolnost proti korozi.

Pokyny pro výběr: Vyberte nerezovou ocel pro chemickou odolnost, mechanickou pevnost a aplikace v potravinářství. Vyberte hliník pro instalace citlivé na hmotnost, požadavky na odvod tepla a optimalizaci nákladů v mírném prostředí.

Nerezová ocel vs. uhlíková ocel s práškovým nástřikem

| Majetek | Nerezová ocel 304 | Uhlíková ocel s práškovým nástřikem | Výhoda |

|---|---|---|---|

| Ochrana proti korozi | Vnitřní (pasivní film) | Vnější (bariéra nátěru) | Nerezová ocel |

| Reakce na poškození nátěru | Samoléčení | Progresivní selhání | Nerezová ocel |

| Údržba | Minimální | Pravidelné přelakování | Nerezová ocel |

| Počáteční náklady | Vysoká | Nízká | Uhlíková ocel |

| Náklady životního cyklu (drsné) | Spodní | Vyšší | Nerezová ocel |

Pokyny pro výběr: Uhlíková ocel s práškovým nástřikem je nákladově efektivní pro vnitřní kontrolované prostředí s minimálním rizikem koroze. Nerezová ocel je lepší pro venkovní, pobřežní, chemické nebo potravinářské aplikace, kde by poškození nátěru vedlo k rychlé korozi.

Praktická doporučení pro specifikaci nerezových skříní

Kontrolní seznam posouzení životního prostředí

Před specifikací materiálu skříně systematicky vyhodnoťte:

Atmosférické podmínky:

- Vzdálenost od pobřeží (pokud je relevantní)

- Rychlost ukládání chloridů (ppm)

- Průmyslové znečišťující látky (SO₂, NOₓ)

- Rozsah vlhkosti a četnost kondenzace

- Teplotní extrémy a cyklování

Expozice chemickým látkám:

- Kyseliny (typ, koncentrace, teplota)

- Zásady (typ, koncentrace)

- Organická rozpouštědla

- Čisticí chemikálie a četnost

- Potenciál pro chemickou kondenzaci

Pokyny pro výběr třídy

Vyberte 304, když:

- Vnitřní nebo chráněná venkovní instalace

- Vystavení chloridům <100 ppm

- Žádný přímý kontakt s kyselinami/zásadami

- Optimalizace nákladů je důležitá

- Potravinářská nebo farmaceutická aplikace (nemarine)

Vyberte 316, když:

- Pobřežní lokalita (<5 km od oceánu)

- Vystavení chloridům >100 ppm

- Prostředí chemického zpracování

- Námořní nebo pobřežní aplikace

- Vystavení posypové soli

- Maximální životnost je priorita

Vliv výběru povrchu na pasivaci

- #4 Broušený povrch: Dobrá odolnost proti korozi, skrývá škrábance, vhodný pro většinu průmyslových aplikací.

- #2B Povrch po válcování: Hladký, vynikající odolnost proti korozi, nejnižší cena, vhodný pro neestetické aplikace.

- Elektrolyticky leštěný: Ultra-hladký, vynikající odolnost proti korozi, nejsnadnější čištění, vyžadován pro farmaceutické aplikace.

- Pasivovaný: Chemická úprava pro odstranění volného železa a optimalizaci tvorby pasivní vrstvy; doporučeno pro všechny vyrobené skříně.

Běžné mylné představy o korozi nerezové oceli

Mýtus 1: “Nerezová ocel nikdy nerezaví”

Běžné mylné představy o zatahovacím proudu MCB Nerezová ocel může korodovat za specifických podmínek, jako je důlková koroze chloridy, štěrbinová koroze ve stagnujících zónách, korozní praskání za napětí při vysokých teplotách nebo galvanická koroze při spojení s ušlechtilými kovy. Správný výběr a údržba těmto selháním zabrání.

Mýtus 2: “Vyšší obsah chromu vždy znamená lepší odolnost proti korozi”

Běžné mylné představy o zatahovacím proudu MCB I když je chrom nezbytný, nadměrné množství chromu (>20 %) může snížit houževnatost. Optimální rozsah je 16-18 %, přičemž přidání molybdenu (2-3 %) poskytuje účinnější odolnost proti chloridům než pouhé zvýšení chromu.

Mýtus 3: “Nerezová ocel nepotřebuje údržbu”

Běžné mylné představy o zatahovacím proudu MCB Pravidelné čištění a kontrola optimalizují výkon odstraněním nečistot a umožňují včasnou detekci problémů. Dobře udržovaná skříň může vydržet 30-40 let.

Mýtus 4: “Všechny druhy nerezové oceli jsou bezpečné pro potraviny”

Běžné mylné představy o zatahovacím proudu MCB Certifikace vyžaduje specifické povrchové úpravy (elektrolytické leštění nebo 2B), správnou pasivaci a shodu s normami (FDA, 3-A). Feritické oceli obecně nejsou vhodné pro potravinářské účely.

Klíčové poznatky

- Pasivace je kinetický mechanismus: Aktivní kovy jsou chráněny samovolně se tvořící a samoopravující se bariérou oxidu chromitého.

- Chrom je nezbytný: Je vyžadováno minimálně 12 % Cr; oxidový film je ultratenký (1-5 nm), hustý a přilnavý.

- Nikl rozšiřuje ochranu: Chrání v redukčních prostředích a stabilizuje austenitickou strukturu.

- 304 vs. 316: 316 obsahuje molybden pro vynikající odolnost proti chloridům, což je nezbytné pro pobřežní/námořní použití.

- Vliv výroby: Výroba může poškodit film; pasivační úpravy jej obnoví.

- Na údržbě záleží: Pravidelné čištění a kontrola zajišťují desítky let životnosti.

Často Kladené Otázky

Q1: Jak dlouho trvá vytvoření pasivního filmu po poškození povrchu?

Na vzduchu při pokojové teplotě dosáhne film 80-90 % své plné ochranné kapacity během 24 hodin a plně se stabilizuje během 48 hodin.

Q2: Mohu použít nerezovou ocel 304 v pobřežním prostředí?

Pro přímé pobřežní vystavení (<1 km od oceánu) se důrazně doporučuje ocel třídy 316. 304 lze použít v prostředí s lehkým pobřežním vlivem s častou údržbou, ale je náchylná k důlkové korozi.

Q3: Co způsobuje “čajové skvrny” na nerezové oceli a je to škodlivé?

Čajové skvrny jsou povrchové zabarvení způsobené vnější kontaminací železem. Neohrožuje strukturální integritu, ale mělo by se vyčistit, aby se zabránilo lokalizované korozi.

Q4: Jak svařování ovlivňuje pasivní film?

Teplo ze svařování může způsobit senzibilizaci a tvorbu oxidů. Použití nízkouhlíkových ocelí (řady L) a pasivace po svařování obnovuje odolnost proti korozi.

Q5: Vyplatí se elektrolytické leštění dodatečné náklady?

Je to opodstatněné pro farmaceutickou/potravinářskou čistotu, maximální odolnost proti korozi v agresivních prostředích nebo estetické požadavky.

Q6: Lze nerezové skříně opravit, pokud jsou poškozené?

Ano. Mechanické poškození lze vyleštit a pasivní film se přirozeně obnoví. Korozi lze vybrousit a chemicky repasivovat.

Závěr: Inženýrská odolnost proti korozi prostřednictvím materiálové vědy

Pozoruhodná odolnost nerezových elektrických skříní proti korozi není magie – je to výsledek precizní materiálové vědy. Pochopením elektrochemického paradoxu (aktivní kovy chráněné kinetickými bariérami), molekulárních mechanismů pasivace oxidem chromitým a doplňkové role niklu při rozšiřování ochrany mohou inženýři činit informovaná rozhodnutí, která optimalizují výkon skříně, životnost a celkové náklady na vlastnictví.

VIOX Electric vyrábí nerezové elektrické skříně v provedení 304 i 316, které jsou navrženy tak, aby splňovaly požadavky NEMA 4X a IP66/IP67 pro drsná průmyslová prostředí. Naše skříně se vyznačují správnou výrobní pasivací, precizně svařovanou konstrukcí a hardwarem odolným proti korozi, aby bylo zajištěno, že pasivní film si zachová svou ochrannou funkci po celá desetiletí provozu.

Pro technickou pomoc s výběrem optimální třídy nerezové oceli pro vaše specifické podmínky prostředí kontaktujte inženýrský tým VIOX Electric.