Proč nelze ignorovat údržbu průmyslových stykačů

Průmyslové stykače fungují jako tahouni elektrických řídicích systémů a cyklují tisíckrát denně v rozvaděčích motorů, systémech HVAC a výrobních zařízeních. Přesto lze dvěma třetinám poruch stykačů předejít rutinní údržbou – což je statistika, která se ročně promítá do milionů ušetřených nákladů na prostoje.

Když stykač neočekávaně selže, důsledky se řetězí: výrobní linky se zastaví, kritické systémy HVAC se vypnou a nouzové servisní zásahy vyčerpávají rozpočty na údržbu. Ještě kritičtější je, že poškozené stykače představují riziko požáru a úrazu elektrickým proudem. Rozdíl mezi provozem, který zaznamená 3 dny neočekávaných prostojů ročně, a 30 minutami často spočívá v jednom faktoru: zdokumentovaném programu preventivní údržby.

Tato příručka poskytuje elektroinstalatérům, správcům budov a inženýrům údržby praktické inspekční postupy, kritéria výměny a rámce plánování, které prokazatelně prodlužují životnost stykačů a zároveň eliminují prostoje způsobené poruchami.

Proč je údržba průmyslových stykačů důležitá

Skutečné náklady na selhání stykače

Poruchy zařízení se neohlašují – hromadí se tiše prostřednictvím tisíců spínacích cyklů, dokud kritická součástka neselže. Výzkum z elektrických údržbářských studií odhaluje, že stykače bez plánované údržby selhávají 3× častěji než řádně udržované jednotky.

Zvažte finanční dopad:

- Neplánované prostoje: 5 000–50 000 Kč za hodinu v závislosti na typu zařízení

- Nouzové servisní zásahy: 200–300 % navýšení oproti plánované údržbě

- Vedlejší škody: Vyhoření motoru, poškození procesního zařízení, znehodnocení produktu

- Bezpečnostní incidenty: Porušení předpisů BOZP, odpovědnost za zranění pracovníků, pojistné události

Bezpečnostní aspekty

Poškozené stykače představují několik bezpečnostních rizik:

- Elektrický oblouk: Vytváří zdroje vznícení požáru a výbušné atmosféry v nebezpečných místech

- Svařené kontakty: Zabraňuje správnému odpojení během nouzových situací, maří postupy lockout/tagout

- Přehřátí: Selhání izolace může vést k nabití krytů zařízení

- Eroze kontaktů: Zvyšuje odpor, což způsobuje přehřívání zařízení v dalším obvodu

Před prováděním jakékoli údržby vždy dodržujte správné postupy LOTO k odpojení obvodů a ověření stavu bez napětí.

Pochopení životnosti stykače

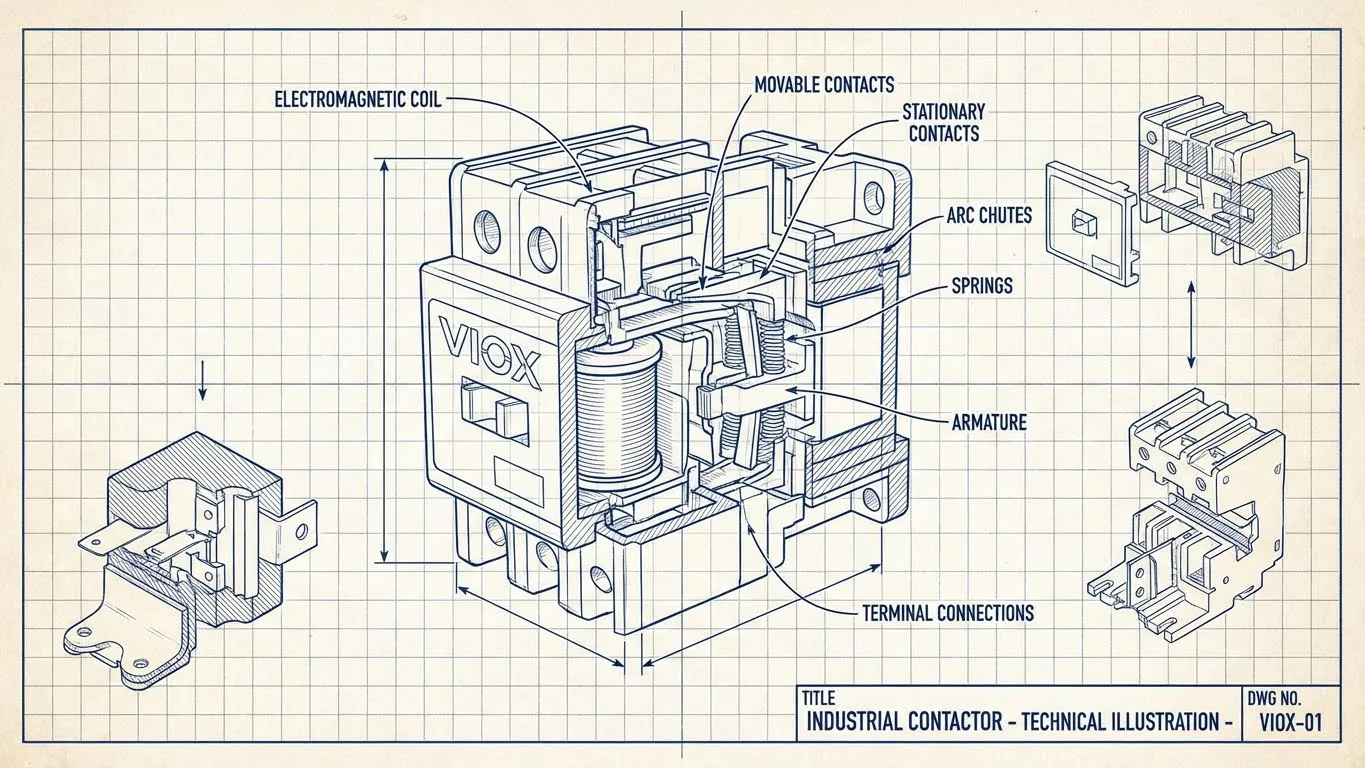

Nejste si jisti, jaký stykač máte? Přečtěte si Co je to stykač pro pokyny k identifikaci komponent.

Mechanická vs. elektrická životnost

Průmyslové stykače mají dvě odlišné hodnoty životnosti:

Mechanická životnost: 1–10 milionů operací (spínání bez zátěže)

- Určeno únavou pružiny, opotřebením ložisek, pohybem kotvy

- Zřídka dosaženo ve skutečných provozních podmínkách

- Typické hodnocení: 1–5 milionů cyklů pro standardní průmyslové stykače

Elektrická životnost: 100 000–1 000 000 operací (při jmenovitém zatížení)

- Omezeno erozí kontaktů v důsledku elektrického oblouku

- Skutečná životnost obvykle spadá do tohoto rozsahu

- Dramaticky se liší podle typu zátěže (odporová vs. indukční)

Skutečná životnost: 5–15 let při správné údržbě

- Provoz AC-3 (řízení motoru): obvykle 8–12 let

- Provoz AC-4 (brzdění protiproudem, popojíždění): obvykle 3–7 let

- Provoz 24/7 snižuje životnost o 30–40 %

Faktory ovlivňující životnost

Provozní prostředí

- Teplota: Každých 10 °C nad 40 °C snižuje životnost o ~50 %

- Vlhkost: Urychluje korozi; udržujte <70 % RH

- Znečištění: Prach, kovové částice, chemické výpary

- Vibrace: Urychluje mechanické opotřebení, způsobuje uvolněné spoje

Elektrické namáhání

- Kolísání napětí: Kolísání napětí cívky ±10 % zkracuje životnost

- Zapínací proud: Vysoké spouštěcí proudy motoru zvyšují erozi kontaktů

- Spínací frekvence: Časté cyklování zvyšuje elektrické opotřebení

- Typ zátěže: Vysoce indukční zátěže (motory, transformátory) vytvářejí silné oblouky

Kvalita instalace

- Montážní poloha: Nesprávná orientace ovlivňuje zhášení oblouku

- Utahovací moment připojení: Příliš slabě utažené svorky zvyšují odpor a teplotu

- Stabilita řídicího napětí: Pokles napětí pod 85 % zabraňuje spolehlivému provozu

Kompletní kontrolní seznam inspekce

Systematická inspekce odhalí problémy dříve, než způsobí poruchy. Uspořádejte svůj program podle četnosti inspekcí na základě kritičnosti zařízení a provozních podmínek.

Denní inspekce (zařízení pod napětím)

Vizuální pozorování (mohou provádět operátoři)

- Poslouchejte neobvyklé zvuky: hučení, bzučení, cvakání

- Zkontrolujte viditelné přehřátí: změna barvy, kouř, zápach spáleniny

- Sledujte provoz: plynulé sepnutí, správné vypnutí

- Ověřte, zda kontrolky fungují správně

- Poznamenejte si jakékoli neobvyklé vibrace nebo hluk

Měsíční inspekce (zařízení bez napětí)

Před zahájením jakékoli inspekce bez napětí ověřte, zda jsou správné postupy uzamčení/označení jsou na místě.

Inspekce krytu

- Zkontrolujte správné utěsnění; zajistěte, aby nedocházelo k vnikání vlhkosti

- Zkontrolujte fyzické poškození, korozi nebo deformaci

- Ověřte, zda jsou ventilační otvory volné

- Potvrďte, že podmínky prostředí splňují specifikace

Vizuální inspekce kontaktů (bez demontáže)

- Hledejte známky oblouku: černé zbytky, důlková koroze

- Zkontrolujte vyrovnání kontaktů přes inspekční okénko

- Ověřte, zda nedošlo ke kontaminaci cizím materiálem

- Posuďte jakékoli viditelné opotřebení nebo erozi kontaktů

Ověřování připojení

- Zkontrolujte utažení všech svorkových spojů

- Zkontrolujte korozi, oxidaci nebo změnu barvy

- Hledejte známky přehřátí: roztavená izolace, stopy tepla

- Ověřte integritu izolace vodičů v blízkosti svorek

Čtvrtletní inspekce (podrobné bez napětí)

Kontaktní vyšetření (vyžaduje otevření stykače)

- Změřte odpor kontaktu: typicky <100 mikroohmů pro silové kontakty

- Posuďte hloubku důlkové koroze: vyměňte, pokud je erodováno >50 % materiálu kontaktu

- Zkontrolujte svařování, spálení nebo silnou změnu barvy

- Ověřte, zda je stírání a tlak kontaktu v rámci specifikací

- Vyčistěte kontakty pomocí schválených metod (jemná brusná tkanina, žádná rozpouštědla)

Kontroly mechanických součástí

- Zkontrolujte pružiny, zda neztratily napětí nebo nejsou zlomené

- Zkontrolujte pohyb kotvy: plynulý, bez vázání nebo váhání

- Ověřte funkci a vyrovnání pomocných kontaktů

- Promažte pohyblivé části podle specifikací výrobce

- Prohlédněte stav a vyrovnání zhášecí komory

Testování cívek

- Změřte odpor cívky: porovnejte s hodnotami na štítku (typicky ±10 %)

- Otestujte izolační odpor: minimálně 10 MΩ proti zemi

- Zkontrolujte známky přehřátí: změna barvy, zápach laku

- Ověřte, zda správné napětí cívky odpovídá řídicímu obvodu

- Otestujte vzduchovou mezeru magnetického obvodu: typicky 0,1-0,3 mm zavřená

Roční inspekce (komplexní hodnocení)

Testování elektrických parametrů

- Změřte spínací napětí: mělo by být 70-85 % jmenovitého napětí cívky

- Změřte vypínací napětí: typicky 20-40 % jmenovitého napětí cívky

- Otestujte dobu sepnutí kontaktu: typicky 15-50 ms v závislosti na velikosti

- Ověřte sílu kontaktu pomocí pružinové váhy nebo měřidla

- Proveďte test izolačního odporu při jmenovitém napětí +1000V

Termovizní zobrazování

- Naskenujte všechna připojení a kontakty během provozu

- Vytvořte základní teplotní profily

- Označte horká místa překračující nárůst o 10 °C nad okolní teplotu

- Porovnejte tepelné vzorce s předchozími skeny

Dokončete provozní test

- Cyklujte stykač 10-20krát v podmínkách bez zátěže

- Otestujte při částečném zatížení, pokud je to možné

- Ověřte funkci blokování a bezpečnostních obvodů

- Zkontrolujte funkci a kalibraci nadproudového relé

Harmonogram preventivní údržby

Přizpůsobte tento plán vašim specifickým provozním podmínkám a kritičnosti zařízení. Aplikace s vysokým cyklem nebo kritické aplikace vyžadují častější kontrolu.

| Úkol údržby | Denně | Měsíční | Čtvrtletní | Ročně |

|---|---|---|---|---|

| Vizuální/akustická kontrola během provozu | ✓ | ✓ | ✓ | ✓ |

| Kontrola krytu | ✓ | ✓ | ✓ | |

| Kontrola utažení spojů | ✓ | ✓ | ✓ | |

| Vizuální kontrola kontaktů (externí) | ✓ | ✓ | ✓ | |

| Měření kontaktního odporu | ✓ | ✓ | ||

| Posouzení opotřebení kontaktů | ✓ | ✓ | ||

| Čištění kontaktů | ✓ | ✓ | ||

| Měření odporu cívky | ✓ | ✓ | ||

| Zkouška izolačního odporu | ✓ | |||

| Kontrola mechanických součástí | ✓ | ✓ | ||

| Ověření napětí pružiny | ✓ | ✓ | ||

| Prohlídka zhášecí komory | ✓ | ✓ | ||

| Zkouška spínacího/odpojovacího napětí | ✓ | |||

| Termovizní skenování | ✓ | |||

| Kompletní zkouška provozního cyklu | ✓ | |||

| Aktualizace dokumentace | ✓ | ✓ | ✓ | ✓ |

Upravte frekvenci pro:

- Aplikace s vysokým cyklem (>10 operací/hodinu): Zvyšte čtvrtletně na měsíčně

- Kritické procesy: Přidejte redundanci a zvyšte frekvenci kontrol

- Drsné prostředí: Zvyšte všechny frekvence kontrol o 50 %

- Provoz 24/7: Zvyšte roční na pololetní

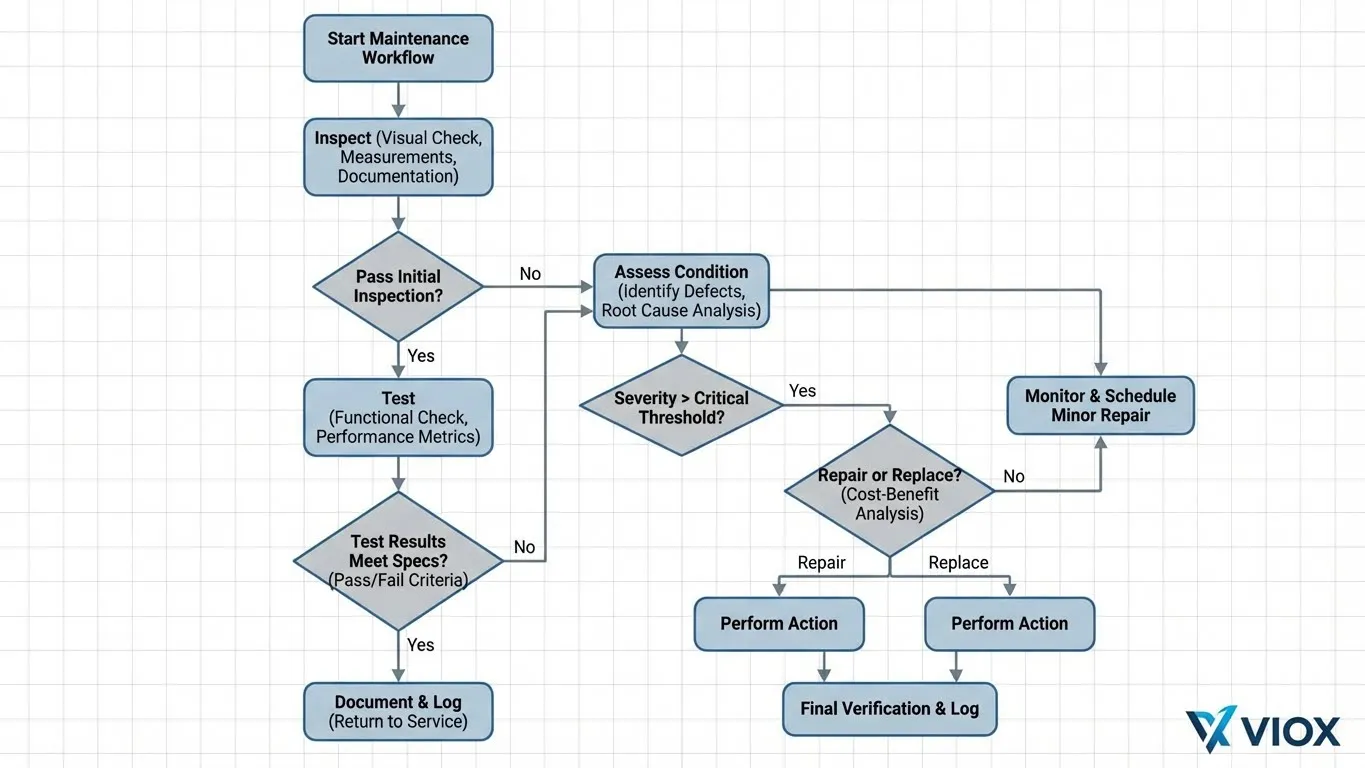

Kdy vyměnit vs. opravit

Rozhodnutí o výměně nebo opravě významně ovlivňuje jak okamžité náklady, tak dlouhodobou spolehlivost. Použijte tato kritéria k rozhodování na základě dat.

Okamžité indikátory výměny

Vyměňte stykač okamžitě, pokud zjistíte:

Kritické poškození kontaktů

- Eroze kontaktů přesahuje 50 % původní tloušťky materiálu

- Svařené kontakty, které vyžadují nucené oddělení

- Závažná důlková koroze s krátery hlubšími než 2 mm

- Viditelné praskliny v materiálu kontaktu

- Přenos materiálu kontaktu mezi kontakty

Známky selhání cívky

- Odpor cívky se odchyluje o >15 % od hodnoty na štítku

- Izolační odpor <1 MΩ k zemi

- Viditelné poškození cívky: praskliny, popáleniny, roztavená izolace

- Cívka odebírá nadměrný proud (>110 % jmenovitého)

- Přerušované nebo neúspěšné sepnutí při jmenovitém napětí

Mechanické poruchy

- Zlomené nebo silně oslabené pružiny

- Zadření kotvy nebo nadměrné tření

- Zlomený montážní hardware nebo nosná konstrukce

- Poškození zhášecí komory bránící správnému zhášení oblouku

- Selhání pomocného kontaktu ovlivňující řídicí obvody

Stáří a provozní historie

- Zařízení je v provozu déle než 15 let

- Několik předchozích oprav během 2 let

- Stykač je zastaralý a nejsou k dispozici žádné náhradní díly

- Provozní prostředí se od instalace výrazně změnilo

Máte podezření na poruchu? Použijte našeho Průvodce testováním krok za krokem pro komplexní diagnostické postupy.

.webp)

Úvahy o opravě

Opravy mohou být nákladově efektivní, když:

Mírné opotřebení kontaktů

- Hloubka důlkové koroze 50 % zbývajícího materiálu kontaktu

- Lehká oxidace nebo změna barvy úspěšně vyčištěna

- Odpor kontaktu v přijatelných mezích (<100 mikroohmů)

- Žádné strukturální poškození kontaktu

Vyměnitelné komponenty

- Pružinové sestavy jsou dostupné a snadno vyměnitelné

- Pomocné kontakty jsou modulární a přístupné

- Zhášecí komory lze čistit nebo vyměnit

- Cívka je opravitelná a existují náhradní díly s odpovídajícím napětím

Nákladová analýza ukazuje hodnotu

- Náklady na opravu <40 % nákladů na výměnu

- Prostoje zařízení z důvodu opravy jsou přijatelné

- OEM nebo ekvivalentní díly jsou snadno dostupné

- Předpokládaná doba provozu zařízení >3 roky

Rozhodovací matice pro výměnu vs. opravu

| Stav | Akce | Zdůvodnění |

|---|---|---|

| Eroze kontaktů >50 % | Nahradit | Nedostatečné množství materiálu pro bezpečný provoz |

| Odpor cívky mimo rozsah o >15 % | Nahradit | Indikuje hrozící selhání cívky |

| Napětí pružiny <80 % původního | Oprava | Pokud jsou pružiny vyměnitelné a stykač je jinak v pořádku |

| Stáří >12 let, mírné opotřebení | Nahradit | Blíží se konec životnosti; díly mohou být zastaralé |

| Poškození více komponent | Nahradit | Kumulativní náklady na opravu se blíží nákladům na výměnu |

| Jediný vadný pomocný kontakt | Oprava | Pokud jsou hlavní kontakty v pořádku a díl je dostupný |

| Tepelné poškození krytu | Nahradit | Narušená strukturální integrita |

| Pouze lehká oxidace kontaktů | Oprava | Čištění obnovuje funkci |

Analýza nákladů a přínosů

Náklady na výměnu (typický průmyslový stykač)

- Nový stykač: 1 500 Kč - 2 500 Kč v závislosti na velikosti/jmenovité hodnotě

- Práce na instalaci: 2-4 hodiny

- Prostoje během výměny: 1-4 hodiny

- Celkové náklady: $500-$5,000

Náklady na selhání (pokud není vyměněn, když je to potřeba)

- Neplánované prostoje: 5 000 Kč - 50 000 Kč+

- Nouzový servisní zásah: 2-3× náklady na plánovanou údržbu

- Vedlejší škody na zařízení: 5 000 Kč - 100 000 Kč+

- Potenciál bezpečnostního incidentu: neměřitelný

- Celkové riziko: $10,000-$150,000+

Matematika je jasná: proaktivní výměna stojí 10-30× méně než náklady spojené se selháním.

Podrobné postupy údržby

Postup čištění kontaktů

Potřebné nástroje: Jemná brusná tkanina (zrnitost 400-600), čistič kontaktů (schválený pro elektrické kontakty), hadříky nepouštějící vlákna, svítilna

Bezpečnost především: Ověřte postupy LOTO dokončení před zahájením.

Kroky:

- Vyfotografujte stav kontaktů před čištěním pro dokumentaci

- Odstraňte volné nečistoty suchým hadříkem nepouštějícím vlákna

- Jemně očistěte kontakty jemnou brusnou tkaninou s použitím lehkého tlaku

- Odstraňte pouze oxidaci a lehké usazeniny – nepilujte ani nebruste

- Očistěte čističem elektrických kontaktů, abyste odstranili zbytky

- Před opětovnou montáží důkladně osušte

- Změřte odpor kontaktů po čištění

- Zdokumentujte výsledky a porovnejte s výchozí hodnotou

Varování: Nikdy nepoužívejte kovové pilníky, smirkové plátno nebo agresivní rozpouštědla, která poškozují pokovení kontaktů.

Postup testování odporu cívky

Potřebné nástroje: Digitální multimetr (rozlišení 0,1 Ω), klešťový měřič, tester izolace (megmetr)

Kroky:

- Odpojte napájecí vodiče cívky

- Nastavte multimetr na nejnižší rozsah odporu

- Změřte mezi svorkami cívky

- Zaznamenejte hodnotu a porovnejte s hodnotou na štítku (±10 % je přijatelné)

- Zkontrolujte izolační odpor mezi cívkou a zemí (požadováno >10 MΩ)

- Změřte proud cívky během provozu (měl by odpovídat štítku ±10 %)

- Zkontrolujte úbytek napětí na napájecích vodičích během sepnutí

- Zdokumentujte všechna měření s datem a časem

Interpretace:

- Vysoký odpor: Částečný zkrat závitů nebo koroze

- Nízký odpor: Zkratované závity nebo vniknutí vlhkosti

- Nízký izolační odpor: Průraz izolace cívky – okamžitě vyměňte

Ověření utahovacího momentu připojení

Potřebné nástroje: Kalibrovaný momentový klíč, specifikace utahovacího momentu výrobce, inspekční zrcátko

Kroky:

- Identifikujte velikost a typ svorky

- Získejte správnou specifikaci utahovacího momentu (typicky 8-40 N·m v závislosti na velikosti)

- Povolte každé připojení o 1/4 otáčky

- Znovu utáhněte podle specifikace pomocí kalibrovaného klíče

- Ověřte, zda nedošlo k poškození vláken nebo pohybu vodičů

- Aplikujte těsnění utahovacího momentu nebo označte pro budoucí ověření

- Zdokumentujte hodnoty utahovacího momentu a veškeré nápravné akce

Kritický: Nedostatečně utažené spoje jsou hlavní příčinou přehřívání stykačů.

Osvědčené postupy údržby

Požadavky na dokumentaci

Veďte komplexní záznamy o údržbě, včetně:

- Základní data: Počáteční měření při uvedení do provozu

- Inspekční protokoly: Datum, inspektor, zjištění, měření

- Analýza trendů: Kontaktní odpor v průběhu času, trendy odporu cívky

- Údržbové zásahy: Provedené opravy, čištění, úpravy

- Historie výměn: Datum, důvod, podrobnosti o novém zařízení

- Zprávy o poruchách: Analýza základní příčiny všech poruch

Digitální platformy CMMS (Computerized Maintenance Management System) zefektivňují dokumentaci a umožňují prediktivní analýzy.

Bezpečnostní protokoly

Před jakoukoli údržbou stykače:

- Kompletní písemný postup blokování/označování (lockout/tagout)

- Ověřte stav nulové energie pomocí schváleného testeru napětí

- Uzemněte zařízení pro vybití zbytkové kapacity

- Používejte vhodné OOP: izolované rukavice, ochranné brýle, oděvy s ochranou proti obloukovému výboji

- V případě potřeby zajistěte povolení pro práci za tepla

- Zajistěte druhou osobu k dispozici pro reakci na nouzové situace

Během údržby:

- Nikdy nepřemosťujte blokování nebo bezpečnostní zařízení

- Používejte izolované nástroje dimenzované pro přítomné úrovně napětí

- Dodržujte správné vzdálenosti přiblížení pro úroveň napětí

- Ověřte aktuální kalibraci testovacího zařízení

- Dodržujte požadavky na hranici obloukového výboje

Školení a kvalifikace

Pracovníci údržby by měli mít:

- Elektrotechnickou kvalifikaci: Elektrikář nebo ekvivalent

- Bezpečnostní školení: NFPA 70E, povědomí o obloukovém výboji, certifikace LOTO

- Znalosti specifické pro zařízení: Školení od výrobce, pokud je k dispozici

- Znalost testovacích zařízení: Multimetr, tester izolace, termokamera

- Dovednosti v oblasti dokumentace: Přesné vedení záznamů a podávání zpráv

Technologie prediktivní údržby

Pokročilá zařízení mohou implementovat:

- Programy termovizního snímání: Detekujte horká místa před poruchou (nárůst o 10-15 °C = prošetřit)

- Vibrační analýza: Identifikujte opotřebení ložisek a mechanickou degradaci

- Analýza proudového podpisu: Detekce abnormálních vzorců zatížení

- Automatizované monitorování: IoT senzory průběžně sledují kontaktní odpor, teplotu

- AI/ML analýzy: Předpověď oken selhání na základě provozních dat

Reaktivní vs. Preventivní údržba: Skutečná čísla

| Faktor | Reaktivní údržba | Preventivní údržba |

|---|---|---|

| Náklady na údržbu | 3-4× vyšší (pohotovostní sazby) | Základní náklady |

| Dopad prostojů | 3-5 dní neplánovaně ročně | <30 minut plánovaně ročně |

| Životnost zařízení | 5-8 let průměrně | Průměrně 10-15 let |

| Míra selhání | 3× vyšší | Základní |

| Bezpečnostní incidenty | Výrazně vyšší riziko | Minimalizováno proaktivní kontrolou |

| Dostupnost dílů | Příplatek za nouzové pořízení | Plánované objednávání, množstevní slevy |

| Efektivita práce | Uspěchané odstraňování problémů | Organizované, metodické postupy |

| Celkové náklady (5 let) | 25 000-75 000 Kč na stykač | 8 000-15 000 Kč na stykač |

| Návratnost investice | Negativní | 3-5× pozitivní návratnost |

Závěr: Každý dolar investovaný do preventivní údržby vrací 3-5 dolarů v nákladech ušetřených za selhání.

Běžné problémy a jejich řešení

Podrobné postupy pro odstraňování problémů naleznete v našem Běžné problémy stykačů a průvodce odstraňováním problémů.

Vrčení nebo bzučení: Obvykle indikuje nízké napětí cívky, nesouosost nebo kontaminaci. Změřte napětí cívky pod zátěží – mělo by být 85-110 % jmenovitého. Vyčistěte a seřiďte komponenty.

Chvění: Uvolněná montáž, cizí předměty bránící úplnému uzavření nebo kolísání napětí. Ověřte utahovací moment montážního materiálu, zkontrolujte překážky, stabilizujte řídicí napětí.

Přehřátí: Vysoký odpor spojů, nadměrné zatížení, špatné větrání nebo zhoršené kontakty. Zkontrolujte utahovací moment svorek, ověřte proud zátěže vs. jmenovitá hodnota, zlepšete proudění vzduchu, změřte kontaktní odpor.

Selhání sepnutí: Selhání cívky, mechanické vázání nebo problém s řídicím obvodem. Otestujte odpor a izolaci cívky, ověřte volný pohyb kotvy, odstraňte problémy s řídicím obvodem.

Svařování kontaktů: Nadměrný zapínací proud, nesprávné dimenzování nebo opotřebení na konci životnosti. Ověřte, zda je stykač dimenzován pro danou aplikaci, zvažte výběr stykače vs. spouštěče motoru , vyměňte, pokud se blíží limitu životnosti.

Často Kladené Otázky

Jak často by se měly průmyslové stykače vyměňovat?

Průmyslové stykače obvykle vydrží 8-12 let při správné údržbě v aplikacích řízení motorů AC-3. Nicméně, načasování výměny závisí spíše na provozních podmínkách než na samotném věku. Vyměňte okamžitě, pokud eroze kontaktů překročí 50 %, odpor cívky se odchýlí o >15 % nebo izolační odpor klesne pod 1 MΩ. Aplikace s vysokým cyklem (>10 operací/hodinu) mohou vyžadovat výměnu každé 3-7 let. Roční kontroly s trendováním odporu kontaktů poskytují nejspolehlivější vodítko pro načasování výměny.

Jaké jsou známky toho, že je třeba stykač okamžitě vyměnit?

Mezi kritické varovné signály vyžadující okamžitou výměnu patří: svařené kontakty, které se volně neoddělují, eroze kontaktu přesahující 50 % původního materiálu, viditelné praskliny nebo silná důlková koroze >2 mm hluboká v kontaktech, odchylka odporu cívky >15 % od štítku, izolační odpor <1 MΩ vůči zemi, zlomené nebo silně oslabené pružiny, vázání kotvy nebo nadměrné tření a jakýkoli zápach spáleniny nebo viditelný kouř. Kromě toho by měly být proaktivně vyměněny stykače vykazující více degradovaných komponent nebo překračující 15 let provozu.

Mohu čistit kontakty stykače namísto jejich výměny?

Ano, čištění kontaktů je účinné pro lehkou oxidaci a drobné usazeniny, pokud kontaktní materiál zůstává >50 % původní tloušťky a důlková koroze je <1 mm hluboká. Použijte jemnou brusnou tkaninu (zrnitost 400-600) s lehkým tlakem – nikdy nepoužívejte kovové pilníky nebo smirkové plátno, které poškozují pokovení kontaktů. Čistěte pouze do odstranění oxidace. Změřte kontaktní odpor po vyčištění (přijatelných <100 mikroohmů). Kontakty s hlubokou důlkovou korozí, přenosem materiálu, svařováním nebo silnou erozí však vyžadují výměnu stykače. Čištění poskytuje dočasné zlepšení, ale neobnovuje původní výkon.

Jak se měří opotřebení kontaktů stykače?

Měření opotřebení kontaktů pomocí těchto metod: Vizuální kontrola s použitím zvětšení pro posouzení hloubky důlků a zbývajícího materiálu (pokud možno porovnejte s novými kontakty). Změřte odpor kontaktu pomocí nízkoohmového ohmmetru – hodnoty >100 mikroohmů indikují významné opotřebení. Použijte hloubkoměr nebo mikrometr k měření zbývající tloušťky kontaktu v porovnání s novými specifikacemi (akceptovatelné je >50 % původní tloušťky). Termovizní snímání během provozu odhalí horká místa způsobená zvýšeným odporem. Dokumentujte měření v průběhu času pro sledování rychlosti degradace a predikci načasování výměny.

Co způsobuje předčasné selhání stykačů?

Předčasné selhání stykače pramení z: problémů s provozním prostředím (teplota >40°C, vlhkost >70%, znečištění, vibrace), faktorů elektrického namáhání (kolísání napětí >±10%, nadměrný zapínací proud, vysoká spínací frekvence, vysoce induktivní zátěže) a problémů s instalací (nesprávná montážní orientace, nedostatečně utažené spoje, nedostatečné řídicí napětí). Selhání dále urychluje poddimenzování pro danou aplikaci, nedostatečná preventivní údržba a kontaminace kovovými částicemi nebo chemickými výpary. Řešte tyto hlavní příčiny, namísto pouhé výměny vadných jednotek.

Vyplatí se údržba stykače vzhledem k nákladům?

Absolutně—preventivní údržba přináší 3-5násobnou návratnost investic díky nákladům ušetřeným za zabránění poruchám. Komplexní pětiletý preventivní program stojí 8 000–15 000 Kč na jeden stykač, zatímco reaktivní údržba dosahuje celkem 25 000–75 000 Kč v nouzových opravách, prostojích a vedlejších škodách. Každá hodina neplánovaného prostoju stojí 5 000–50 000 Kč v závislosti na typu zařízení. Údržba také prodlužuje životnost zařízení z 5–8 let (reaktivní) na 10–15 let (preventivní), snižuje riziko bezpečnostních incidentů a umožňuje plánované nákupy dílů za výhodnější ceny. Matematika jasně upřednostňuje systematické programy preventivní údržby.

Jaké nástroje potřebuji pro údržbu stykače?

Mezi základní nástroje patří: digitální multimetr s rozlišením 0,1 Ω pro měření odporu, zkoušečka izolace (megmet) s jmenovitým napětím 1000 V, kalibrovaný momentový klíč s příslušnými hlavicemi, termokamera pro detekci horkých míst, jemné brusné plátno (zrnitost 400-600) pro čištění kontaktů, čistič elektrických kontaktů (schválený pro kontakty), svítilna a inspekční zrcátko, hloubkoměr nebo mikrometr pro měření opotřebení, měřič napětí pružin a dokumentační nástroje (fotoaparát, záznamy o údržbě). Pokročilé programy využívají analyzátory vibrací a zařízení pro analýzu proudového podpisu. Všechna testovací zařízení vyžadují každoroční certifikaci kalibrace.

Další kroky pro váš program údržby

Zavedení komplexního programu údržby stykačů vyžaduje odhodlání, ale přináší měřitelné ROI. Začněte tím, že:

- Provedete základní hodnocení všech kritických stykačů

- Zavedete systémy dokumentace pro sledování údržby

- Proškolíte personál o správných postupech kontroly a testování

- Naplánujete preventivní údržbu na základě kritičnosti zařízení

- Zajistíte náhradní díly proaktivně pro kritické aplikace

Společnost VIOX Electric vyrábí průmyslové stykače navržené pro prodlouženou životnost v náročných aplikacích. Náš tým technické podpory poskytuje pokyny pro údržbu, doporučení pro výměnu a komplexní produktovou dokumentaci na podporu vašeho programu preventivní údržby.

Kontakt VIOX Electric ještě dnes pro pomoc s výběrem stykače nebo prodiskutujte své specifické problémy s údržbou.