Ve světě průmyslové automatizace a elektroinstalací slouží lišty DIN jako základ pro montáž řídicích komponent a zařízení. Lišty DIN, původně vyvinuté Německým institutem pro normalizaci (Deutsches Institut für Normung), se vyvinuly z národních německých norem do mezinárodně uznávaných montážních řešení, která se řídí normami IEC a EN. Přesto nejsou všechny lišty DIN stejné. Určení kvality lišty DIN má zásadní význam pro zajištění spolehlivosti, dlouhé životnosti a bezpečnosti vašich elektrických instalací. Tento komplexní průvodce vás provede vším, co potřebujete vědět o posuzování kvality lišt DIN, od složení materiálu až po metody testování.

Co je lišta DIN a proč záleží na kvalitě

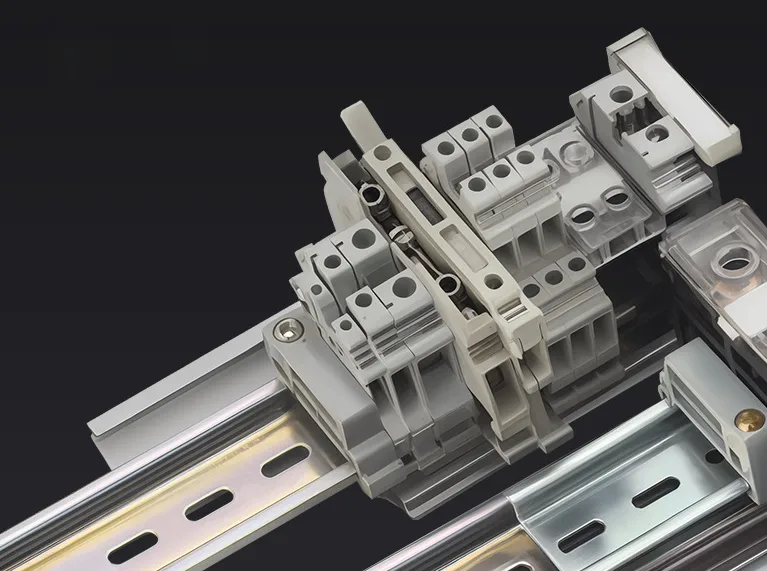

Lišta DIN je standardizovaná kovová lišta používaná v průmyslových ovládacích panelech, automatizačních systémech a elektrických skříních k montáži různých zařízení, jako jsou jističe, svorky a řídicí jednotky. Tyto lišty se obvykle vyrábějí z uhlíkové oceli válcované za studena s ochrannou povrchovou úpravou - případně z nerezové oceli nebo hliníku - a jsou navrženy tak, aby poskytovaly robustní mechanickou oporu namontovaným součástem. Přestože jsou lišty DIN kovové, obecně nejsou určeny k vedení elektrického proudu, i když někdy mohou za vhodných konstrukčních podmínek poskytovat připojení uzemnění šasi.

Běžné aplikace lišt DIN

- Řídicí panely průmyslové automatizace

- Systémy automatizace budov

- Rozvodné panely napájení

- Stojany pro telekomunikační zařízení

- Železniční signalizační systémy

- Řídicí systémy HVAC

- Zařízení na výrobu energie z obnovitelných zdrojů

Důsledky nekvalitních kolejnic DIN

Použití nevyhovujících lišt DIN může vést k mnoha problémům v průběhu celého životního cyklu systému. Jde o to, že i když se snížení nákladů může zpočátku zdát lákavé, následky mohou být mnohem dražší:

- Předčasné selhání součásti v důsledku nesprávné montáže nebo deformace kolejnice.

- Zvýšená četnost údržby a náklady na ni

- Prostoje systému ovlivňující výrobu

- Bezpečnostní rizika způsobená uvolněnými součástmi nebo ostrými hranami

- Snížená celková spolehlivost systému

- Problémy s kompatibilitou s připojenými zařízeními

- Koroze a poruchy konstrukce v drsném prostředí

- Přerušovaná elektrická spojení způsobující provozní problémy

- Obtíže při počáteční instalaci, zvýšení nákladů na pracovní sílu

- poškození izolace vodičů otřepy nebo ostrými hranami, které mohou způsobit zkrat.

- Poruchy nosné konstrukce způsobující prohnutí nebo úplné zhroucení kolejnice.

Základní normy a specifikace pro lišty DIN

Prvním krokem při hodnocení kvality je pochopení norem, kterými se lišty DIN řídí. Tyto specifikace představují měřítko, podle kterého by se měly posuzovat všechny kolejnice DIN.

Mezinárodní a regionální normy

Mezi nejrozšířenější normy pro lišty DIN patří:

- IEC 60715: Základní mezinárodní norma definující rozměry a funkční požadavky na společné profily lišt DIN, která zajišťuje celosvětovou interoperabilitu.

- EN 60715: Evropská adaptace normy IEC 60715 s identickými technickými specifikacemi.

- EN 50022: Historická evropská norma pro 35mm kolejnice Top Hat (z velké části nahrazena normou EN 60715).

- EN 50035: Evropská norma pro lišty DIN typu G

- EN 50045: Evropská norma pro 15mm miniaturní kolejnice Top Hat

- EN 50023/50024: Historické normy pro kolejnice pro řez C

- DIN 46277: Původní německá národní norma sloužící jako základ pro pozdější normy EN a IEC

Dodržování těchto norem je zásadní pro zajištění interoperability součástí, základní kvality a bezpečnosti.

Standardní profily lišt DIN

Různé typy profilů slouží různým aplikacím v závislosti na jejich konstrukci a nosnosti:

- TS 35/7,5 - šířka 35 mm a výška 7,5 mm (nejběžnější)

- Oficiální označení IEC/EN 60715 - 35 × 7,5

- Vhodné pro většinu univerzálních aplikací

- TS 35/15 - šířka 35 mm a výška 15 mm (pro těžší komponenty)

- Oficiální označení IEC/EN 60715 - 35 × 15

- Poskytuje zvýšenou tuhost a pevnost pro těžší komponenty.

- TS 15 - šířka 15 mm a výška 5,5 mm (miniaturní profil)

- Pro kompaktní komponenty v aplikacích s omezeným prostorem

- TS 32 (G-Section) - 32mm asymetrický profil ve tvaru G

- Obvykle se používá pro těžší komponenty

- Asymetrická konstrukce zabraňuje nesprávné instalaci

- C-Section - Symetrický profil ve tvaru písmene C

- K dispozici jsou varianty C20, C30, C40 a C50.

- Vynikající podpora stěn pro těžké komponenty, jako jsou transformátory

Každá norma specifikuje přesné rozměrové požadavky, včetně:

- Šířka a výška kolejnice

- Rozteč otvorů a rozměry

- Profily hran a tolerance

- Specifikace tloušťky materiálu

Specifikace materiálů pro různá prostředí

V závislosti na prostředí instalace jsou vyžadovány různé materiály a povrchové úpravy:

| Životní prostředí | Doporučený materiál | Typická povrchová úprava | Poznámky k aplikaci |

|---|---|---|---|

| Standardní interiér | Uhlíková ocel válcovaná za studena | Pozinkované s chromátovou pasivací | Obecné průmyslové ovládací panely, skříně NEMA 1/12 |

| Vysoká vlhkost | Nerezová ocel 304 (V2A) | Přírodní nebo pasivované | Zpracování potravin, umývatelné prostory, prostředí NEMA 4 |

| Korozivní prostředí | Nerezová ocel 316 | Přírodní nebo pasivované | Chemické závody, námořní zařízení, venkovní skříně |

| Průmyslová zařízení pro velké zatížení | Ocel | Žárově pozinkované | Oblasti s těžkými součástmi nebo vibracemi |

| Elektromagnetické obavy | Hliník | Přírodní nebo eloxovaný | Telekomunikace, citlivá elektronika |

| Aplikace citlivé na hmotnost | Slitina hliníku (řada 6000) | Přírodní oxid nebo eloxovaný | Doprava, letectví, mobilní zařízení |

Pro dlouhodobý výkon a spolehlivost je zásadní zajistit vhodný výběr materiálu podle konkrétního prostředí. Zatímco pozinkovaná ocel nabízí pro standardní aplikace cenově výhodný výkon, náročnější prostředí vyžadují specializované materiály, které odolávají korozi, vydrží velké zatížení nebo splňují hmotnostní omezení.

7 klíčových faktorů, které určují kvalitu lišty DIN

1. Složení a trvanlivost materiálu

Základní materiál lišty DIN významně ovlivňuje její výkon a životnost. Vysoce kvalitní lišty DIN se obvykle vyznačují:

- Složení oceli: tloušťka 1,5 mm až 2,3 mm s jednotnou strukturou

- Uhlíková ocel válcovaná za studena s pevností v tahu často přesahující 690 MPa

- Vynikající odolnost proti nárazům a vibracím

- Nejvyšší tuhost a nosnost při stejných rozměrech profilu

- Třídy nerezové oceli:

- 304/V2A (18-20% chromu, 8-10,5% niklu) pro vlhké prostředí

- Třída 316 pro vysoce korozivní prostředí

- Vynikající inherentní odolnost proti korozi bez použití povrchových úprav

- Díky své robustní povaze obecně vyžaduje minimální údržbu.

- Složení hliníku:

- Slitiny řady 6000 s konzistentními vlastnostmi

- Měrná pevnost kolem 260 MPa/m³ (nižší než u oceli)

- Přibližně 1/3 hmotnosti oceli podle hustoty

- Vytváří přirozenou ochrannou vrstvu oxidu

- Certifikace materiálu: Hledejte materiály s dohledatelnými certifikáty a specifikovaným složením slitin.

Rychlý test: Kvalitní lišty DIN se při mírném tlaku rukou snadno neohnou. Ocelové a nerezové lišty by měly být ve srovnání s hliníkovými verzemi stejného profilu značně tuhé.

2. Rozměrová přesnost a tolerance

Přesnost výroby zajišťuje správné uložení a montáž součástí. Vysoce kvalitní lišty DIN zachovávají přísné tolerance, aby byla zajištěna interoperabilita s komponenty od světových výrobců:

- Tolerance šířky: ±0,2 mm až ±0,5 mm (podle specifikací společnosti Phoenix Contact)

- Výšková tolerance: ±0,1 mm až ±0,5 mm

- Přímost: Maximální odchylka 0,5 mm na metr délky

- Přesnost rozteče otvorů: ±0,5 mm pro montážní otvory

- Tolerance profilu: ±0,5 mm (kritická pro správné uchycení součásti)

- Konzistence tloušťky materiálu: Rovnoměrná po celé délce kolejnice

Tajemství spočívá v tom, že výrobci, kteří provádějí rozměrovou kontrolu 100%, obvykle vyrábějí konzistentnější kolejnice s přísnějšími tolerancemi. Renomovaní výrobci jako Phoenix Contact a Eaton výslovně zdůrazňují svou "vysokou rozměrovou přesnost" a "omezené tolerance" jako klíčové vlastnosti kvality.

Přesné rozměry zajišťují, že nacvakávací součásti správně zapadají do profilu kolejnice, a zabraňují tak kývání, uvolnění nebo potřebě vyvinout při instalaci nadměrnou sílu. Usnadňují také hladké posouvání nastavitelných součástí a zajišťují správné zarovnání v modulárních systémech.

3. Povrchová úprava a kvalita povlaku

Povrchová úprava přímo ovlivňuje odolnost proti korozi a elektrickou vodivost:

- Zinkování:

- Měla by být rovnoměrná o tloušťce 5-12 mikronů (obvykle 8 mikronů).

- Působí jako obětní anoda, která přednostně koroduje a chrání tak podkladovou ocel.

- Kvalitní pokovení má vynikající přilnavost bez odlupování nebo loupání.

- Chromátový konverzní povlak:

- Používá se jako následná úprava po zinkování.

- Vytváří na povrchu zinku ochrannou vrstvu sloučenin chromu.

- Různé barvy (čirá, žlutá, namodralá) jsou výsledkem různých chromátových chemikálií.

- Pasivace trojmocným chromem (Cr³⁺) je upřednostňována před pasivací šestimocným chromem (Cr⁶⁺) z důvodu dodržení ekologických předpisů.

- "Silná pasivovaná vrstva" společnosti Phoenix Contact poskytuje vynikající ochranu proti korozi.

- Nažloutlý vzhled některých pasivovaných kolejnic je normální a svědčí o přítomnosti ochranné vrstvy.

- Žárové zinkování:

- Neměly by se vyskytovat žádné kapky, nepotažené oblasti nebo nadměrná tloušťka.

- Obvykle silnější a odolnější než galvanicky pokovený zinek.

- Práškové lakování:

- Nesmí vykazovat žádné bubliny, praskliny nebo nerovnoměrné nanášení.

- Musí být kompatibilní s podkladovými ochrannými vrstvami

Klíčové ukazatele kvality nátěru:

- Jednotnost: Rovnoměrné nanášení na všechny povrchy včetně okrajů a vnitřních perforací.

- Přilnavost: Silná vazba k základnímu kovu bez odlupování a loupání.

- Absence závad: Žádné škrábance, dírky, puchýře nebo pórovitost, které by mohly ohrozit ochranu.

- Shoda s RoHS: Moderní nátěrové hmoty by měly splňovat předpisy na ochranu životního prostředí

Vyzkoušejte nátěr kontrolou přilnavosti - kvalitní nátěry se při lehkém poškrábání snadno neodlupují ani neodštěpují.

4. Nosnost

Vysoce kvalitní lišty DIN musí unést hmotnost namontovaných komponent bez deformace. Tuto nosnost ovlivňuje materiál, profil, tloušťka a způsob montáže:

- Standardní ocelové kolejnice TS35x7,5: Při správné montáži by měly unést nejméně 40-60 kg/m.

- Silné kolejnice TS35x15: Měly by unést 80-100 kg/m

- Kolejnice pro sekci G a sekci C: Speciálně navržené pro vyšší nosnost.

- Plné provedení vs. provedení s drážkami: Děrované lišty vyměňují část tuhosti za nižší hmotnost a flexibilitu kabeláže.

Důležité informace:

- Při plném zatížení by nemělo docházet k viditelnému prohýbání.

- Při jmenovitém zatížení by nemělo dojít k trvalé deformaci

- Efektivní nosnost závisí na způsobu montáže a rozpětí mezi opěrnými body.

- Jedna těžká součást umístěná uprostřed nepodepřeného rozpětí vytváří větší napětí než stejná hmotnost rovnoměrně rozložená.

- Dynamické zatížení způsobené vibracemi může vyvolat výrazně vyšší okamžité napětí než statické zatížení.

U kritických aplikací hledejte specifikace výrobce, které jasně uvádějí nosnost v kg/m. Absence těchto údajů by měla být důvodem k obavám při výběru kolejnic pro aplikace zahrnující těžké komponenty.

5. Vlastnosti odolnosti proti korozi

To je důležité zejména pro instalace v náročných podmínkách:

- Testování solnou mlhou: Kvalitní pozinkované kolejnice by měly vydržet více než 96 hodin standardizovaného testování solnou mlhou.

- Výkonnost v oblasti životního prostředí:

- Kolejnice z nerezové oceli by měly odolávat důlkové a štěrbinové korozi v kyselém prostředí nebo prostředí bohatém na chloridy.

- Hliníkové kolejnice by měly odolávat bílé korozi v mírně vlhkých podmínkách.

- Pozinkovaná ocel s chromátovou pasivací poskytuje dobrou všeobecnou ochranu proti korozi pro vnitřní použití.

- Celistvost nátěru:

- Jakékoli porušení ochranných povlaků vytváří lokalizovaná místa, kde může vzniknout koroze.

- I drobné škrábance nebo poškození mohou vést k šíření koroze pod neporušeným povlakem (podřezání).

- Ochrana je tak účinná, jak účinné je její nejslabší místo.

- Chování materiálu:

- Ochranné nátěry by si měly zachovat integritu i po zkouškách vlivu prostředí.

- Materiály by si měly zachovat strukturální integritu v prostředí, pro které jsou určeny.

- Nepoužívejte pozinkovanou ocel ve venkovním nebo korozivním prostředí bez další ochrany.

U aplikací v potravinářském, farmaceutickém, námořním nebo chemickém prostředí stojí přirozená korozní odolnost nerezové oceli (zejména třídy 316) obvykle za vyšší cenu materiálu díky výrazně prodloužené životnosti.

6. Výrobní konzistence

Konzistence mezi jednotlivými šaržemi svědčí o spolehlivé kontrole kvality:

- Rozměrová stabilita: Konzistentní rozměry ve více výrobních sériích

- Rovnoměrnost povrchové úpravy: Předvídatelný vzhled a ochrana proti korozi

- Konzistence vlastností materiálu: Jednotné mechanické vlastnosti

- Řízení výrobního procesu:

- Dobře kalibrované stroje a nástroje

- Stálá kvalita surovin

- Kvalifikovaná obsluha a dohled

- Pokročilé techniky, jako je lisování složených forem pro lepší rozměrovou přesnost.

- Přesné řezné operace pro čisté, dobře definované profily

Dokonalost výroby vyžaduje přísnou kontrolu procesů v průběhu celé výroby. Vysoce kvalitní výrobci obvykle zavádějí:

- Statistická kontrola procesu (SPC) pro sledování a udržování konzistence

- Pravidelná kalibrace měřicích zařízení

- Systémy sledovatelnosti materiálu

- Dokumentace výrobních parametrů

Špatná výrobní konzistence vede k nepředvídatelnému výkonu, nekompatibilitě součástí a zvýšené pravděpodobnosti poruch nebo problémů s instalací. Variabilita jednotlivých komponent je klíčovým ukazatelem problémů s kvalitou výroby.

7. Certifikace a dodržování předpisů

Kvalitní výrobci poskytují:

- Dokumentace o sledovatelnosti materiálu: Doklady o vysledování materiálů až k jejich zdroji

- Testovací certifikáty: Dokumentace kritických vlastností, jako je odolnost proti korozi

- Prohlášení o shodě s normami: Prohlášení potvrzující shodu s IEC 60715 nebo regionálními normami

- Certifikace řízení kvality:

- Certifikace ISO 9001 označuje strukturovaný systém řízení kvality

- Prokazuje konzistentní procesy, které splňují požadavky zákazníků a právních předpisů.

- Příkladem jsou výrobci jako Schaltbau (certifikát ISO od roku 1994) a Kowa Kasei.

- Dodržování předpisů v oblasti životního prostředí:

- Soulad s RoHS (omezení nebezpečných látek)

- Soulad s nařízením REACH (registrace, hodnocení, povolování a omezování chemických látek)

- Výrobní procesy šetrné k životnímu prostředí

- Certifikace specifické pro dané odvětví:

- Seznam/uznání UL pro severoamerické trhy

- Označení CE pro přístup na evropský trh

- Další certifikace pro specializované aplikace (železnice, automobilový průmysl atd.)

Ochota výrobce poskytnout podrobnou dokumentaci je často dobrým ukazatelem jeho závazku ke kvalitě a transparentnosti. Absence takové dokumentace by měla být varovným signálem při výběru lišt DIN pro kritické aplikace.

Jak fyzicky zkontrolovat kvalitu kolejnic DIN

Techniky vizuální kontroly

Před instalací proveďte tyto vizuální kontroly:

- Povrchová prohlídka:

- Hledejte škrábance, promáčkliny nebo nepravidelné povrchové úpravy.

- Kontrola jednotné barvy a struktury ochranného nátěru

- Mírně nažloutlý nebo namodralý odstín na pozinkovaných kolejnicích je normální a svědčí o pasivaci.

- Zkontrolujte, zda nejsou na povlaku vady, jako je odlupování, tvorba puchýřů nebo odlupování.

- Kontrola hran:

- Hrany by měly být čisté, ne drsné nebo otřepené.

- Opatrně přejeďte prstem v rukavici nebo hadříkem po hranách, abyste zjistili otřepy nebo ostré hroty.

- Kvalitní kolejnice mají hladké, dobře opracované hrany bez nebezpečí pořezání.

- Špatná povrchová úprava hran může poškodit izolaci vodičů a ohrozit bezpečnost.

- Kontrola otvorů/perforací:

- Zkontrolujte, zda jsou otvory čisté, správně rozmístěné a rovnoměrné.

- Standardní vzory perforace zahrnují podlouhlé drážky 15 mm x 6,2 mm.

- Montážní otvory mají obvykle standardizovaný průměr 5,2 mm nebo 5,3 mm.

- Zkontrolujte, zda jsou perforace čistě vytvarované bez kovových úlomků.

- Kontrola rovnosti:

- Umístěte na rovný povrch a zkontrolujte, zda nedochází k deformaci

- Zkoumání délky (metoda "Mk1 eyeball") pro detekci oblouků nebo zkroucení.

- Kolejnice by měla být po celé délce rovná a věrná.

- Porovnání se známou přímou hranou pro větší přesnost

- Kontrola konzistence profilu:

- Zkoumejte průřezový profil z hlediska konzistence

- Hledejte odchylky ve tvaru nebo úhlech, které by mohly ovlivnit montáž součástí.

- Zkontrolujte, zda je tloušťka materiálu v celé ploše stejná

- Ověření shody se standardními rozměry profilu (TS35, TS32 atd.)

Metody měření a testování

Pro důkladnější posouzení kvality:

- Ověřování rozměrů:

- Měření šířky, výšky a tloušťky pomocí měřítek

- Kontrola podle standardních specifikací (šířka 35 mm pro TS35 atd.)

- Ověřte rozteč otvorů pomocí přesného pravítka.

- Proveďte měření na více místech a zkontrolujte konzistenci.

- Typické tolerance by měly být v rozmezí ±0,5 mm pro kritické rozměry.

- Měření tloušťky povlaku:

- Použití měřidla tloušťky povlaku pro pokovené kolejnice

- Typické zinkování by mělo měřit 5-12 mikronů (často 8 mikronů).

- Ověřte stejnou tloušťku po celé délce kolejnice

- Zvláštní pozornost věnujte okrajům a rohům, kde může být povlak tenčí.

- Zkouška vhodnosti součásti:

- Montáž vzorových komponent od renomovaných výrobců

- Součásti by se měly bezpečně zaklapnout přiměřenou silou.

- Zkontrolujte, zda nedochází k nadměrné vůli, kývání nebo uvolnění.

- Zajistěte správné zapojení uzamykacích mechanismů

- Posuvné součásti by se měly pohybovat hladce a bez vázání.

- Ruční zkouška ohybu:

- U kratších kolejnic (do 1 metru) zkuste jemné ruční ohýbání.

- Porovnání tuhosti různých vzorků

- Vysoce kvalitní kolejnice by měly odolat ohybu při působení mírné síly.

- Ocelové kolejnice by měly být podstatně pevnější než hliníkové.

- Zkouška tvrdosti:

- Použijte přenosný tvrdoměr, pokud je k dispozici.

- Porovnání naměřených hodnot se specifikacemi výrobce

- Konzistentní hodnoty ukazují na rovnoměrné vlastnosti materiálu

Postupy testování vzorků

U kritických instalací zvažte tyto pokročilejší testy:

- Zátěžové testy:

- Namontujte vzorovou lištu podle specifikací výrobce

- Použijte postupné zatížení k ověření jmenovité kapacity

- Standardní ocelové kolejnice TS35x7,5 by měly unést 40-60 kg/m

- Silné kolejnice TS35x15 by měly unést 80-100 kg/m

- Kontrola deformace po odstranění zátěže

- Všimněte si, že efektivní nosnost závisí na způsobu montáže a rozpětí.

- Korozní zkoušky:

- Vystavení vzorku solné mlze pro zrychlené testování

- Kvalitní pozinkované kolejnice by měly vydržet více než 96 hodin.

- Porovnání výsledků s tvrzeními výrobce

- Zkontrolujte, zda je koroze rovnoměrná bez lokálních důlků.

- Kolejnice z nerezové oceli by měly vykazovat minimální nebo žádnou korozi.

- Odolnost proti vibracím:

- Montáž komponent a testování vibrací

- Ověřte, zda součástka zůstane zachována při specifikovaných vibracích

- Ocelové kolejnice s hlubšími profily mají obvykle lepší odolnost proti vibracím.

- Kritické pro aplikace v blízkosti těžkých strojů nebo v dopravních systémech.

- Hodnocení kvality řezu:

- Používejte vhodné řezné nástroje (pilka na železo s jemnými zuby, řezačka kolejnic).

- Zkontrolujte hrany řezu, zda na nich nejsou otřepy nebo deformace.

- Kvalitní kolejnice by měly řezat čistě bez nadměrného vzniku otřepů.

- Tato zkouška rovněž hodnotí konzistenci a tvrdost materiálu.

- Ekologická cyklistika:

- Vystavení vzorku teplotním a vlhkostním cyklům

- Kontrola rozměrové stability a neporušenosti povlaku

- Kvalitní kolejnice si zachovávají své vlastnosti v typických provozních prostředích

Nejlepší výrobci známí pro vysoce kvalitní lišty DIN

Přestože se doporučení konkrétních značek mohou v průběhu času měnit, tito výrobci mají zavedenou pověst kvalitních lišt DIN:

Hlavní mezinárodní značky

- Phoenix Kontakt: Známý pro vysokou rozměrovou přesnost (tolerance ±0,5 mm) a "silnou pasivovanou vrstvu" pro vynikající ochranu proti korozi.

- VIOX: Uznávaný pro přísné kontroly kvality a rozsáhlé testovací postupy.

- Schneider Electric: Nabízí komplexní technickou dokumentaci a globální standardizaci

- ABB: Známý pro přesnou výrobu a kompatibilitu součástí

- Rittal: Specializuje se na systémy skříní s integrovanými kolejnicemi.

- Eaton: Jako klíčové vlastnosti zdůrazňuje "vysokou rozměrovou přesnost" a "omezené tolerance".

- Siemens: Dlouhodobě zavedená značka s rozsáhlými zkušenostmi s průmyslovými komponenty

Další významní výrobci

- Altech Corp

- Wieland Electric Inc. (založeno 1910)

- AutomationDirect

- Kowa Kasei Co., Ltd. (Japonsko, založeno 1969)

- OBO Bettermann

- c3controls

Hledejte výrobce, kteří:

- Jasné uvedení shody s IEC 60715 nebo příslušnými normami

- držení certifikace systému řízení kvality ISO 9001

- Poskytování podrobné technické dokumentace a specifikací

- Nabídka certifikací shody s předpisy na ochranu životního prostředí (RoHS, REACH).

- Udržování konzistentní kontroly kvality ve výrobě

- Mít prokazatelné zkušenosti v oblasti průmyslových komponentů

- Poskytování záruk a pohotové podpory produktů

VIOX DIN RIN Výrobní proces

Náklady vs. kvalita: Správná investice do kolejnic DIN

Při posuzování možností lišty DIN zvažte celkové náklady na vlastnictví:

Počáteční náklady:

- Náklady na materiál (pozinkovaná ocel vs. nerezová ocel vs. hliník)

- Náklady na povrchovou úpravu (standardní zinkování vs. žárové zinkování)

- Náklady na přesnost výroby (přísnější tolerance vyžadují vyšší ceny).

- Délka a množství (hromadný nákup obvykle snižuje jednotkové náklady)

Dlouhodobé úvahy:

- Frekvence výměny v různých prostředích

- Náklady na prostoje systému v důsledku poruch kolejnic nebo komponentů

- Náklady na práci údržby při opravě poškozených součástí

- Dopady bezpečnosti a spolehlivosti na celkový provoz

- Kompatibilita s budoucími rozšířeními systému

- Konzistence napříč zařízeními pro standardizaci

Ale počkejte - je toho víc: Kvalitní lišty DIN obvykle představují méně než 1% celkových nákladů na instalaci, ale mohou významně ovlivnit celkovou spolehlivost systému. Špatně vyrobená lišta DIN, která předčasně selže, může ušetřit pár dolarů na počátku, ale může stát tisíce dolarů za prostoje, opravy a výměnu komponent.

Příklad analýzy nákladů a přínosů

| Typ lišty DIN | Počáteční náklady | Očekávaná životnost | Potřeby údržby | Nejlepší aplikace |

|---|---|---|---|---|

| Standardní pozinkovaná ocel | $ | 10-15 let (vnitřní) | Pravidelná kontrola | Obecné vnitřní instalace |

| Nerezová ocel 304 | $$ | 20+ let | Minimální | Zpracování potravin, vlhké prostředí |

| Žárově pozinkovaná ocel | $ | 15-20 let | Pravidelná kontrola | Venkovní a průmyslové použití |

| Hliník | $ | 10-15 let | Pravidelná kontrola | Aplikace citlivé na hmotnost |

Při výběru mezi možnostmi vyhodnoťte provozní prostředí, očekávanou životnost, kritičnost aplikace a následky poruchy. U kritických systémů nebo v drsném prostředí je příplatek za kvalitnější materiály téměř vždy odůvodněn prodlouženou životností a sníženými náklady na údržbu.

Řešení běžných problémů s kvalitou lišty DIN

Identifikace výrobních vad

Dávejte si pozor na tyto varovné příznaky nekvalitní výroby:

- Nedůsledné rozmístění otvorů:

- Příčiny: Špatné nástroje, nedostatečná kontrola kvality

- Dopad: Obtížná montáž, nesouosost součástí

- Detekce: Změřte vzdálenost mezi otvory pomocí přesného pravítka

- Standardní rozteč montážních drážek je často 25 mm.

- Zkroucené nebo pokroucené kolejnice:

- Příčiny: Nesprávná manipulace s materiálem, problémy s tepelným zpracováním

- Dopad: Špatné uložení komponentů, namáhání namontovaných zařízení

- Detekce: Položte na rovný povrch a zkontrolujte, zda nejsou mezery, podélně se podívejte.

- Riziko: Může způsobit přerušované elektrické spojení.

- Otřepy a ostré hrany:

- Příčiny: Tupé řezné nástroje, nedostatečná povrchová úprava

- Dopad: Bezpečnostní rizika, poškozená izolace vodičů

- Detekce: Pečlivá vizuální kontrola a dotykové testování (v rukavicích)

- Kvalitní kolejnice mají hladké a dobře opracované hrany.

- Nedůsledné pokovení:

- Příčiny: Špatná kontrola procesu, nedostatečné čištění

- Dopad: Předčasná koroze, snížená životnost

- Detekce: Hledejte nerovnoměrnou barvu, rozdíly v tloušťce, matná místa.

- Kvalitní pokovení má jednotný vzhled a tloušťku

Známky špatné kvality materiálu

Dávejte si pozor na tyto indikátory nekvalitních materiálů:

- Přílišná flexibilita:

- Příčiny: Nedostatečná tloušťka materiálu (pod 1 mm), špatný výběr slitiny

- Dopad: Prověšování pod zatížením, nesouosost součástí

- Detekce: Jemný manuální test ohybu ve srovnání se známými dobrými vzorky

- Kvalitní ocelové kolejnice by měly mít vysokou tuhost

- Povrchové vrypy nebo pórovitost:

- Příčiny: Nízká kvalita podkladových materiálů, nedostatečná příprava povrchu.

- Dopad: Místa iniciace koroze, selhání povlaku

- Detekce: Důkladná vizuální kontrola, zejména v ohybech a na okrajích.

- Kvalitní obecný kov má hladký a rovný povrch

- Nerovnoměrná barva nebo povrchová úprava:

- Příčiny: Špatná kontrola kvality, kontaminace při dokončování

- Dopad: Ukazuje na možné základní problémy s kvalitou

- Detekce: Zkontrolujte při dobrém osvětlení, zda je konzistentní

- Poznámka: Mírně nažloutlý odstín způsobený pasivací je normální a neznamená problémy s kvalitou.

- Rychlý nástup koroze:

- Příčiny: Nedostatečná tloušťka povlaku, špatný výběr materiálu.

- Dopad: Krátká životnost, potenciální selhání systému

- Detekce: Časné skvrny rzi nebo bílá koroze na hliníku

- Kvalitní kolejnice si zachovávají odolnost proti korozi odpovídající jejich prostředí.

- Potíže s montáží komponent:

- Příčiny: Odchylky profilu od standardních rozměrů

- Dopad: Součásti nesedí správně nebo vyžadují nadměrnou sílu.

- Detekce: Testovací montáž několika typů komponent od renomovaných výrobců

- Kvalitní lišty umožňují, aby se součásti nacvakávaly přiměřenou a stálou silou.

- Nekonzistentní chování při řezání:

- Příčiny: Změny v tvrdosti nebo složení materiálu

- Dopad: Obtížná výroba, nadměrné otřepy

- Detekce: Zkušební řezání malých úseků vhodnými nástroji

- Kvalitní kolejnice řežou čistě s minimem otřepů

Závěr: Zajištění dlouhodobé výkonnosti prostřednictvím kvalitního výběru

Určení kvality lišty DIN je mnohostranný proces, který zahrnuje znalost norem, vlastností materiálů, přesnosti výroby a příslušných požadavků na použití. Pečlivým vyhodnocením sedmi klíčových faktorů kvality a provedením správných kontrolních technik můžete zajistit, aby vaše lišty DIN poskytovaly spolehlivost a dlouhou životnost potřebnou pro kritické průmyslové aplikace.

Související

Jak vybrat správné kolejnice DIN: Kompletní průvodce

8 Rozdíly: Hliník vs. Ocel DIN Lišty

Výrobce kolejnic Din Rail na zakázku

Hlavní faktory ovlivňující ceny kolejnic DIN: Komplexní analýza: faktory, které ovlivňují DIN lišty