Úvod

Kovové komponenty v elektrických systémech jsou pod neustálým útokem. Vlhkost se vkrádá dovnitř. Solný sprej koroduje. Průmyslové atmosféry urychlují degradaci. Bez řádné ochrany se koroze mění spolehlivé zařízení v nákladné poruchy. Zde vstupuje do hry ISO 12944 – globální standard, který převádí závažnost prostředí na praktická konstrukční rozhodnutí pro systémy ochranných nátěrů.

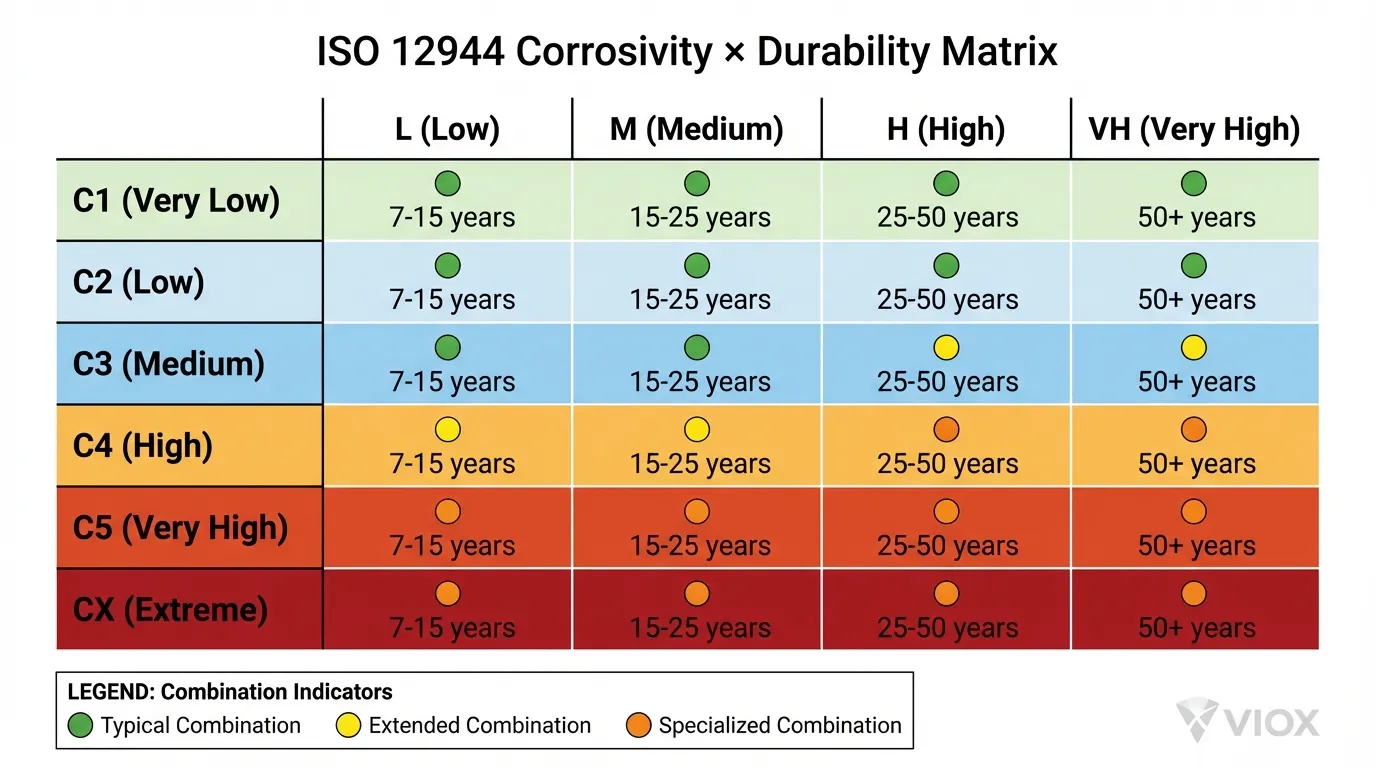

ISO 12944 pracuje ve dvou osách. První definuje, jak agresivní je vaše prostředí – od klimatizovaných kanceláří (C1) po extrémní offshore platformy (CX). Druhá stanovuje časový rámec údržby: od levných oprav každých 7 let po robustní systémy s životností 25+ let. Pochopení tohoto rámce je zásadní pro inženýry specifikující ocelové konstrukce, těla elektrických rozvaděčů a nosné konstrukční systémy. Přímo ovlivňuje nákup, rozpočty na údržbu a životnost zařízení.

Tato příručka dekóduje ISO 12944 do praktického jazyka a propojuje standard se skutečnými průmyslovými aplikacemi.

Co je ISO 12944?

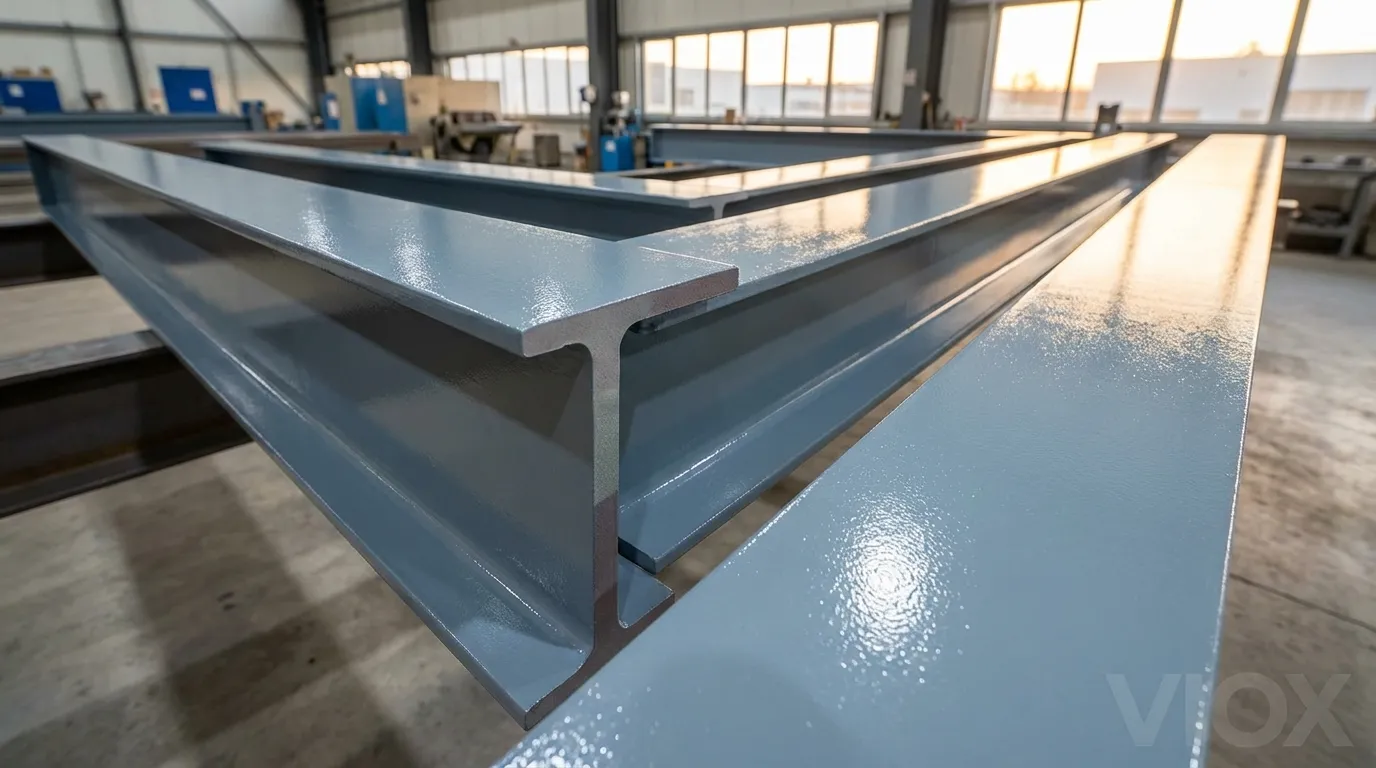

ISO 12944 je mezinárodní standard pro protikorozní ochranu ocelových konstrukcí pomocí ochranných nátěrových systémů. Platí konkrétně pro konstrukční ocelové komponenty a ocelová těla elektrických rozvaděčů vystavené atmosférickým vlivům. Poprvé byl vydán v roce 1998 a vyvinul se v celosvětově uznávaný standard pro specifikaci nátěrových systémů. Revize z roku 2018 – současný standard – zavedla kategorii CX (extrémní) a rozšířila možnosti trvanlivosti, aby reagovala na moderní průmyslové výzvy, jako jsou offshore větrné elektrárny, pobřežní solární instalace a agresivní tropické prostředí.

Důležité upřesnění rozsahu: ISO 12944 se NEVZTAHUJE na jednotlivé elektrické komponenty uvnitř rozvaděčů – jako jsou svorkovnice, MCB, stykače nebo jiné vodivé části. Tyto komponenty vyžadují samostatné strategie protikorozní ochrany (viz část “Hranice aplikace” níže). Standard se zaměřuje výhradně na natřené/povlakované ocelové povrchy konstrukcí a těl rozvaděčů.

Síla standardu spočívá v jeho jednoduchosti: žádné dohady. Namísto dohadování se o vágních požadavcích, jako je “dobrá barva” nebo “námořní kvalita”, poskytuje ISO 12944 přesné specifikace – stupně přípravy povrchu, typy základních nátěrů, tloušťku suchého filmu (DFT), počet vrstev a postupy laboratorních testů. Tato objektivita z něj činí základ pro výběrová řízení, nákupní smlouvy a ověřování kvality po celém světě.

Kategorie korozivity: C1 až CX

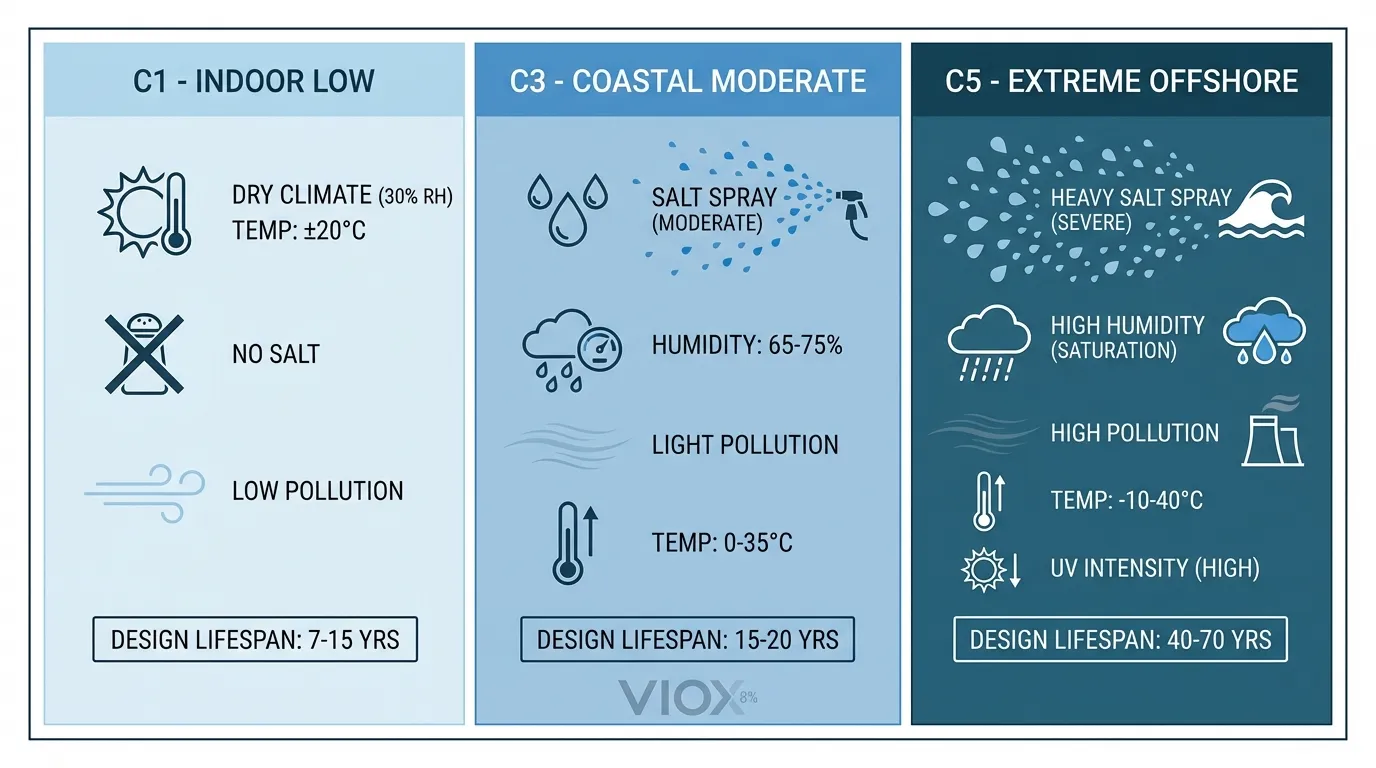

ISO 12944-2 klasifikuje prostředí do šesti kategorií korozivity. Každá kategorie je definována měřitelnými faktory: úrovně vlhkosti, výsledek kondenzace, atmosférické znečišťující látky (SO₂) a depozice soli v pobřežních oblastech. Standard kvantifikuje korozivitu měřením úbytku hmotnosti a úbytku tloušťky standardních ocelových a zinkových vzorků vystavených po dobu jednoho roku.

C1: Velmi nízká korozivita

Typické prostředí: Vytápěné, klimatizované budovy s čistým vzduchem

Příklady: Kancelářské budovy, školy, hotely, nákupní centra

Zaměření na interiér: Ano (exteriér C1 je vzácný)

Ztráta oceli (1. rok): ≤1,3 µm

Ztráta zinku (1. rok): ≤0,1 µm

Typický interval údržby: Minimálně 10–15 let

C1 je v podstatě imunita proti korozi. V kontrolovaných vnitřních prostředích může i nenatřený hliník vydržet neomezeně dlouho. Nátěrové systémy jsou zde minimální – jedna vrstva akrylu nebo alkydové pryskyřice, celková DFT kolem 60–100 µm.

C2: Nízká korozivita

Typické prostředí: Venkovské oblasti, mírné pásmo, minimální znečištění; nevytápěné budovy s rizikem kondenzace

Příklady: Venkovské sklady, zemědělská zařízení, sportovní haly

Ztráta oceli (1. rok): >1,3 až 25 µm

Ztráta zinku (1. rok): >0,1 až 0,7 µm

Typický interval údržby: 7–10 let

C2 platí pro čisté venkovní prostředí nebo nevytápěné vnitřní prostory. Solný vzduch chybí. Znečištění SO₂ je minimální. Nátěrové systémy se mírně zvyšují: základní nátěr + jedna vrchní vrstva, DFT 100–150 µm.

C3: Střední korozivita

Typické prostředí: Městské a průmyslové atmosféry; mírné znečištění SO₂; pobřežní oblasti s nízkou salinitou

Příklady: Městské továrny, závody na zpracování potravin, pivovary, prádelny, pobřežní instalace s nízkou salinitou

Příklady interiérů: Výrobní prostory s vysokou vlhkostí a určitým znečištěním

Ztráta oceli (1. rok): >25 až 50 µm

Ztráta zinku (1. rok): >0,7 až 2,1 µm

Typický interval údržby: 5–7 let (první velká údržba)

C3 je místo, kde se nachází mnoho průmyslových zařízení. Vlhkost je zvýšená; kondenzace se vyskytuje pravidelně. Vzduch nese průmyslový prach a mírné SO₂. Nátěry nyní zahrnují epoxidové základní nátěry bohaté na zinek a polyuretanové vrchní nátěry pro odolnost proti UV záření. Celková DFT: 120–200 µm. Prostředí C3 jsou typická pro ocelové konstrukce, rámy zařízení a těla elektrických rozvaděčů v městských továrnách a závodech na zpracování potravin. Vnitřní komponenty, jako jsou svorkovnice, MCB a stykače uvnitř skříní chráněných C3, používají vlastní strategie ochrany (galvanické pokovování, nerezové materiály), jak je popsáno v části “Hranice aplikace”.

C4: Vysoká korozivita

Typické prostředí: Průmyslové oblasti s mírnou salinitou; pobřežní oblasti se sezónním solným sprejem

Příklady: Chemické závody, zařízení plaveckých bazénů, loděnice s mírnou salinitou, pobřežní průmyslové zóny

Ztráta oceli (1. rok): >50 až 80 µm

Ztráta zinku (1. rok): >2,1 až 4,2 µm

Typický interval údržby: 4–5 let (první velká údržba)

C4 představuje vážné riziko koroze. Solný sprej je nyní faktorem. Vlhkost zůstává vysoká. Holý ocelový panel vystavený C4 vykazuje viditelnou rez během několika měsíců. Nátěry vyžadují 2–3 vrstvy: epoxidový základní nátěr bohatý na zinek (100–150 µm), epoxidový mezivrstva (100–150 µm), polyuretanový vrchní nátěr (80–100 µm). Celková DFT: 200–250 µm. To platí pro ocelové konstrukce a těla rozvaděčů/skříní. VIOX kabelové vývodky a vodotěsné konektory používané jako kabelové vstupy skrz stěny rozvaděčů natřené C4 jsou hodnoceny podle IEC 60068-2-11 a IP (viz část “Hranice aplikace”).

C5: Velmi vysoká korozivita

Typické prostředí: Průmyslové oblasti s vysokou vlhkostí a agresivní atmosférou; pobřežní oblasti s vysokou salinitou

Příklady: Základny pro podporu offshore, chemické zpracovatelské závody ve vlhkých oblastech, námořní instalace s vysokou salinitou, tropické průmyslové lokality

Ztráta oceli (1. rok): >80 až 200 µm

Ztráta zinku (1. rok): >4,2 až 8,4 µm

Typický interval údržby: 3–4 roky (první velká údržba)

C5 je extrémní. Koroze neúprosně zrychluje. Holý ocelový nosník vykazuje hlubokou důlkovou korozi a významnou ztrátu hmoty během jednoho roku. Nátěrové systémy se stávají vysoce odolnými: epoxidový základ s vysokým obsahem zinku (100–150 µm), epoxidový mezivrstva s vysokou tloušťkou (150–250 µm), polyuretanový vrchní nátěr (100–150 µm). Celková DFT často přesahuje 300–320 µm. Více vrstev je povinných. Příprava povrchu musí dosáhnout Sa3 (otryskání téměř do bíla), aby byla zajištěna adheze. Toto je standard pro konstrukční offshore platformy, námořní plavidla a kritickou průmyslovou infrastrukturu. Komponenty namontované uvnitř těchto konstrukcí (od VIOX nebo jiných) se řídí elektrotechnickými normami, nikoli ISO 12944.

CX: Extrémní korozivita

Typické prostředí: Offshore zóny s vysokou salinitou; extrémní vlhkost + agresivní průmyslová atmosféra; tropické/subtropické klima s trvalou vlhkostí

Příklady: Offshore ropné a plynové plošiny, extrémní tropické pobřežní instalace, podpůrné konstrukce podmořského zařízení

Ztráta oceli (1. rok): >200 až 700 µm

Ztráta zinku (1. rok): >8,4 až 25 µm

Typický interval údržby: 2–3 roky (první velká údržba)

CX je hranice. Norma zavedla tuto kategorii v roce 2018, aby se zabývala moderními energetickými přechody (offshore větrné farmy, plovoucí solární elektrárny). Rychlost koroze je fenomenální. Holá ocel viditelně degraduje během několika týdnů. Nátěrové systémy často přesahují 350–450 µm DFT, kombinují epoxidové základy s vysokým obsahem zinku, více mezivrstev s vysokou tloušťkou a specializované polysiloxanové nebo alifatické polyuretanové vrchní nátěry. Tyto systémy se řídí normou ISO 12944-9 (dříve NORSOK M-501 pro offshore) a testování je přísné a prodloužené.

Aplikační hranice: Co ISO 12944 pokrývá a co ne

Jedno kritické rozlišení, kterému musí inženýři rozumět: ISO 12944 se vztahuje na konstrukční ocel a těla rozvaděčů – nikoli na vnitřní elektrické komponenty.

Co ISO 12944 POKRÝVÁ:

- Ocelové konstrukční rámy (mosty, věže, průmyslové budovy)

- Ocelová těla elektrických rozvaděčů/skříní

- Ocelové montážní desky, kabelové žlaby a podpěry

- Venkovní ocelové kryty zařízení

Co ISO 12944 NEPOKRÝVÁ:

- Svorkovnice, konektory a vodiče uvnitř rozvaděčů – Ty používají elektrické pokovování (cín, stříbro, zlato) nebo výběr materiálu (nerezová ocel 316L, poniklovaná měď, plast PA66) podle testování v solné mlze IEC 60068-2-11 nebo hodnocení NEMA/IP

- Jističe (MCB, MCCB) – Chráněny vnitřním pokovováním + materiálovou vědou, nikoli barvou

- Stykače a relé – Spoléhají na specifikace pokovování (galvanicky pokovený cín nebo stříbro na mědi) + utěsněné pouzdro (IP54/IP55)

- Jakákoli vodivá součást – Nanesení stovek mikrometrů epoxidové barvy na terminál vedoucí proud by způsobilo poruchu izolace nebo selhání kontaktního odporu

Proč na tomto rozlišení záleží: Specifikace “nátěru ISO 12944 C5” pro svorkovnice nebo MCB je technicky nesprávná a nepraktická. Tyto komponenty se řídí různými normami:

- IEC 60068-2-11 – Testování v solné mlze (96 nebo 1000 hodin)

- Hodnocení typu NEMA – Ochrana prostředí rozvaděče

- Krytí IP – Ochrana proti vniknutí (prach/vlhkost)

- Specifikace pokovování na úrovni komponent – Tloušťka vrstvy, adheze, tvrdost podle IEC 60068-2-50

V reálném zadávání zakázek: Elektrická skříň tělo rozvaděče může být specifikováno jako “ISO 12944 C4-M” (pobřežní průmyslové, střední trvanlivost). The komponenty uvnitř tohoto rozvaděče (svorkovnice, MCB, stykače od VIOX nebo konkurence) jsou specifikovány samostatně podle tloušťky jejich pokovování, třídy materiálu a krytí IP – nikoli podle ISO 12944.

Úrovně životnosti trvanlivosti: Plánování cyklů údržby

Trvanlivost v jazyce ISO 12944 není záruka. Je to očekávaná doba do první velké údržby nátěru je vyžadována. Berte to jako parametr plánování údržby, nikoli jako záruku. Když nátěr dosáhne Ri3 na evropské stupnici (zhruba 5–10 % povrchové rzi viditelné pouhým okem), spustí se velká údržba.

Nízká (L): Až 7 let

Nejlepší pro: Vnitřní aplikace C1, chráněná prostředí s nízkou korozivitou nebo dočasné konstrukce

Typický systém: Jednovrstvý akrylát nebo alkyd (60–100 µm DFT)

Celkové náklady na vlastnictví: Nejnižší počáteční; časté přelakování

Střední (M): 7–15 let

Nejlepší pro: Venkovská zařízení C2 a městská zařízení C3 s mírnými rozpočty na údržbu

Typický systém: Epoxidový základ + akrylátový vrchní nátěr (120–180 µm DFT)

Aplikace: Mnoho průmyslových závodů zde vyvažuje náklady a životnost.

Vysoká (H): 15–25 let

Nejlepší pro: Pobřežní průmyslové lokality C4, elektrické rozvaděče v drsném prostředí, obtížně přístupné zařízení

Typický systém: Epoxid s vysokým obsahem zinku + epoxid s vysokou tloušťkou + polyuretan (200–280 µm DFT)

Aplikace: Elektrické komponenty VIOX v náročných prostředích často specifikují vysokou trvanlivost.

Velmi vysoká (VH): Více než 25 let

Nejlepší pro: Extrémní prostředí C5–CX, kritická infrastruktura, offshore konstrukce

Typický systém: Pokročilé vícevrstvé systémy; epoxid s vysokým obsahem zinku, více epoxidových mezivrstev, specializovaný vrchní nátěr (300–450 µm DFT)

Aplikace: Offshore větrné platformy, kritická chemická zařízení, podmořská infrastruktura

Laboratorní testování: Z laboratoře do reálného světa

ISO 12944-6 definuje, jak se validují systémy povrchových úprav. Testy simulují environmentální stresory – solný postřik, cyklování vlhkosti, UV záření, teplotní výkyvy – pro predikci výkonu v reálném světě.

Program atmosférických testů (C2 až C5)

Pro kategorie C2–C5 testování zahrnuje:

| Metoda testování | C2 Nízká | C3 Střední | C4 Vysoká | C5 Velmi vysoká | Účel |

| Kondenzace vlhkosti (ISO 6270-1) | 48–120 h | 120–480 h | 120–720 h | 480–1200 h | Simuluje ranní rosu, vnitřní kondenzaci, šíření soli |

| Neutrální solná mlha (ISO 9227) | Minimální | 240 h | 480–720 h | 720–1440 h | Simuluje působení slaného vzduchu v pobřežních oblastech |

| Ponor do vody (ISO 2812-2) | Minimální | Minimální | Minimální | Minimální | Identifikuje riziko osmotických puchýřů |

| Cyklické stárnutí (Příloha B) | Žádný | Žádný | Žádný | 1680–2400 h | Kombinuje UV záření, vlhkost, solný postřik, teplotní cyklování |

Systém s velmi vysokou trvanlivostí C5 musí vydržet 480 hodin kondenzace, 1440 hodin solného postřiku a 1680 hodin cyklického stárnutí – celkem přes 3600 kumulativních testovacích hodin. To je důvod, proč systémy s velmi vysokou trvanlivostí stojí 2–3× více než systémy se střední trvanlivostí.

Program testování ponorem (Im1–Im3 pro zakopané nebo mokré komponenty)

Pro kabelové vývodky a komponenty v ponořeném nebo mokrém provozu:

| Kategorie ponoru | Typ vody | Vysoká odolnost | Velmi vysoká trvanlivost | Aplikace |

| Im1 | Sladká voda (řeky) | 3000 h ponor + 1440 h kondenzace | 4000 h + 2160 h | Hydroelektrárny, přehradní zařízení |

| Im2 | Mořská voda (bez katodické ochrany) | 3000 h ponor + 1440 h solný postřik | 4000 h + 2160 h | Ponořené mořské konstrukce |

| Im3 | Půda (zakopané potrubí) | 3000 h ponor + 1440 h solný postřik | 4000 h + 2160 h | Podzemní elektrické kanály |

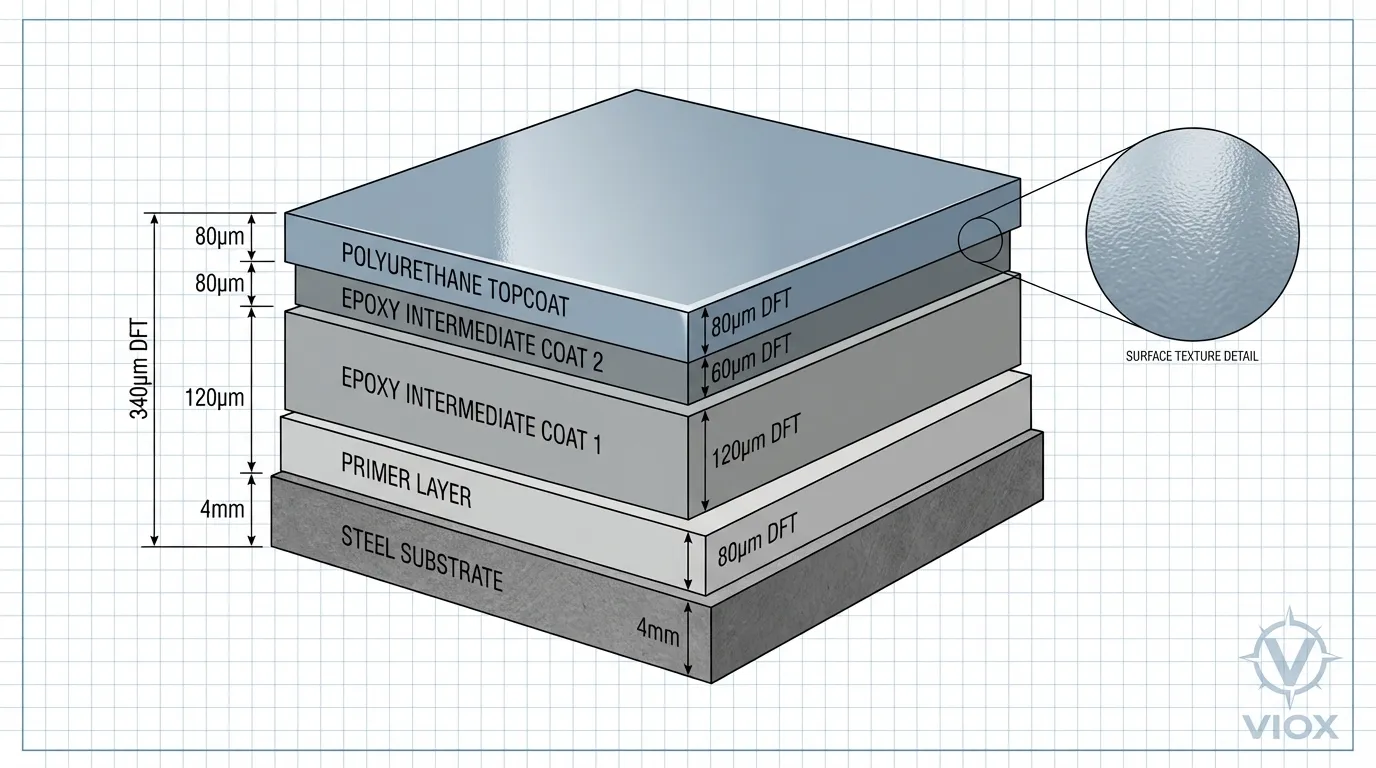

Systémy nátěrů a tloušťka suchého filmu (DFT)

ISO 12944-5 předepisuje systémy nátěrů pro každou kombinaci korozivity a trvanlivosti. Tloušťka suchého filmu (DFT) je kritická: je to tloušťka zaschlého nátěru měřená v mikrometrech (µm). Silnější není vždy lepší – záleží na adhezi – ale DFT je primární pákou pro trvanlivost.

Typické vícevrstvé systémy

C1 Nízká:

- Systém: Jednovrstvý akrylát

- Základní nátěr: Žádný

- Vrchní nátěr: Akrylát (80 µm)

- Vrstvy: 1

- Celková DFT: 80 µm

C3 Střední (Průmyslový standard):

- Systém: Zinkový epoxid + polyuretan

- Základní nátěr: Epoxid bohatý na zinek (100 µm)

- Mezi vrstva: Epoxid (80 µm)

- Vrchní nátěr: Polyuretan odolný proti UV záření (80 µm)

- Vrstvy: 3

- Celková DFT: 260 µm

C5 Velmi vysoká (Náročné průmyslové prostředí):

- Systém: Vysoce odolný epoxid + polysiloxan

- Základní nátěr: Epoxid bohatý na zinek (120 µm)

- Mezi vrstva 1: Epoxid s vysokou vrstvou (120 µm)

- Meziprodukt 2: Epoxid s vysokou vrstvou (100 µm)

- Vrchní nátěr: Alifatický polyuretan nebo polysiloxan (80–100 µm)

- Vrstvy: 4–5

- Celková DFT: 420–440 µm

Každá vrstva plní funkci: základní nátěr bohatý na zinek se obětuje, aby chránil ocel (galvanická ochrana), meziprodukty vytvářejí tloušťku a odolnost proti UV záření a vrchní nátěr poskytuje lesk, odolnost proti povětrnostním vlivům a obětovanou vrstvu.

Aplikace v reálném světě

Elektrický rozvaděč v pobřežní průmyslové zóně (C4)

Ocelová elektrická ovládací skříň namontovaná na doku poblíž přístavu se střední slaností je celoročně vystavena působení slané mlhy. Tělo skříně (konstrukční ocelový rám a boční panely) je vystaveno korozivitě C4. Projektant si vybírá C4-M (střední životnost, 5–7 let) pro tělo rozvaděče.

Specifikace těla rozvaděče (ISO 12944): Základní epoxidový nátěr bohatý na zinek (80 µm) + epoxidový meziprodukt (100 µm) + polyuretanový vrchní nátěr (80 µm) = celkem 260 µm DFT. Testování zahrnuje 480 hodin solné mlhy, 240 hodin kondenzace vlhkosti. Plán údržby: roční kontrola, přelakování hlavních povrchů každých 5–7 let.

Vnitřní komponenty (NE ISO 12944): Uvnitř této skříně, VIOX svorkovnice, Jističe MCB, Lišta DINa stykače jsou specifikovány samostatně:

- Svorkovnice: Pocínované měděné svorky dle IEC 60068-2-11 (minimálně 96 hodin solné mlhy)

- MCB: Galvanicky postříbřené nebo pocínované kontakty, utěsněné pouzdro IP54

- DIN lišta: Pozinkovaná ocel s poniklováním pro kontaktní plochy

- Stykače: Poniklované měděné kontakty, utěsněná cívka dle NEMA Type 3R

Tělo skříně chrání komponenty uvnitř; komponenty využívají pokovování/materiálové inženýrství, nikoli silné nátěry.

Pobřežní konstrukce: Lakovaná ocel (C5–CX)

Nosný rám pro pobřežní větrnou platformu se skládá z konstrukční oceli vystavené neustálému působení slané mlhy, extrémní vlhkosti a UV záření. Kategorie koroze: CX (Extrémní). Požadovaná životnost: 25+ let.

Specifikace konstrukční oceli (ISO 12944): Systém C5-VH nebo CX-VH. Epoxid bohatý na zinek (120 µm) + dva epoxidové meziprodukty s vysokou vrstvou (každý 100 µm) + polysiloxanový vrchní nátěr (100 µm) = celkem 420 µm DFT. Testování zahrnuje 1440 hodin solné mlhy, 480 hodin kondenzace vlhkosti a 1680 hodin cyklického stárnutí. Tato specifikace řídí nákup: všechny konstrukční svary, spojovací prvky a povrchy musí splňovat tuto přísnou normu pro nátěry.

Vstupy kabelů a konektorů (NE ISO 12944): Elektrické spoje na rozhraní konstrukce—kabelové vývodky, vodotěsné konektory, propojovací krabice—jsou specifikovány:

- Kabelové průchodky: Tělo z nerezové oceli 316L, galvanicky pokovené mosazné závity, silikonové nebo EPDM těsnění

- Vodotěsné konektory: Postříbřené kontakty, pouzdra z nerezové oceli, krytí IP67/IP68

- Propojovací krabice: Tělo z nerezové oceli nebo oceli s práškovým nástřikem (exteriér C5) s poniklovanými vnitřními svorkami

Lakovaná ocelová konstrukce (ISO 12944) a utěsněné, pokovené elektrické komponenty (normy IEC) fungují společně jako systém.

Potravinářský provoz: Vnitřní prostředí s vysokou vlhkostí (C3)

Uvnitř závodu na zpracování potravin je vnitřní vlhkost velmi vysoká; voda/kondenzace pravidelně pokrývá zařízení. Okolní SO₂ z blízké dopravy je nízký. Klasifikace: C3 (Střední korozivita).

Specifikace konstrukční/montážní oceli (ISO 12944): Rámy zařízení, podpěry a exponované ocelové povrchy jsou natřeny na C3-M (životnost 7–15 let). Specifikace: Základní epoxidový nátěr bohatý na zinek (100 µm) + epoxidový meziprodukt (80 µm) + polyuretanový vrchní nátěr (80 µm) = celkem 260 µm. Testování zahrnuje 240 hodin solné mlhy (simulace hygroskopických solí z manipulace s potravinami), 120 hodin kondenzace vlhkosti.

Elektrické komponenty (NE ISO 12944): Ovládací zařízení uvnitř tohoto prostředí (od VIOX nebo jiných výrobců) zahrnuje modulární stykače, svorkovnice a senzory. Ty jsou chráněny:

- Nerezová ocel nebo poniklovaná měď svorky (materiály pro styk s potravinami)

- Utěsněná cívka pouzdra (minimálně IP54) s epoxidově utěsněným vinutím (NE natřené)

- Plast (PA66 nebo POM) izolační komponenty, inherentně odolné proti korozi

Lakovaný ocelový rám udržuje suché prostředí uvnitř elektrických rozvaděčů; vnitřní komponenty využívají materiálové inženýrství a utěsněné pouzdro.

Často Kladené Otázky

Q1: Je životnost totéž co záruka?

Ne. Životnost je technický plánovací parametr – doba do první větší údržby je potřeba. Systém s životností 15 let může mít záruku 10 let, protože záruka zahrnuje přenos rizika a odpovědnost. Životnost vám pomáhá plánovat údržbu; záruka je právní/obchodní garance.

Q2: Jak poznám, zda je moje prostředí C3 nebo C4?

Indikátory C3: Městská/průmyslová atmosféra, občasná kondenzace uvnitř, mírný zápach SO₂, nízká slanost nebo žádný přístup k moři.

Indikátory C4: Pobřežní lokace, časté působení solné mlhy, stálá vlhkost, viditelná koroze na nechráněné oceli během 1–2 měsíců.

Konzultujte místní mapy korozivity (mnoho národních normalizačních orgánů je publikuje) nebo kontaktujte dodavatele nátěrů s regionálními znalostmi. Společnost VIOX vám může poradit na základě umístění a profilu vašeho zařízení.

Q3: Mohu použít systém C3 v prostředí C5 a ušetřit peníze?

Technicky vzato ano. Prakticky ne. Systém C3 (260 µm DFT, 3 vrstvy) vykáže silnou korozi a bude vyžadovat údržbu během 1–2 let v prostředí C5 (kde je základní očekávání 5+ let). Zdánlivé úspory se rozplynou v nákladech na obnovu nátěru a provozních prostojích. Specifikujte správnou kategorii hned na začátku.

Q4: Co je DFT a proč je to kritické?

Tloušťka suchého filmu (DFT) je tloušťka nátěru po zaschnutí, měřená v mikrometrech. Je to primární páka trvanlivosti. Silnější filmy poskytují delší ochranu proti pronikání rzi. DFT se ověřuje během aplikace pomocí měřidel tloušťky mokrého filmu a potvrzuje se po vytvrzení pomocí měřidel tloušťky suchého filmu. Nedeštruktivní testování zajišťuje shodu.

Q5: Jak často bych měl kontrolovat natřené zařízení?

Prostředí C1: Každé 3–5 roky.

Prostředí C2–C3: Každý 1–2 roky.

Prostředí C4–CX: Ročně nebo pololetně.

Včasná detekce mikrotrhlin, ztráty adheze nebo výskytu rzi umožňuje provádět bodové opravy dříve, než dojde k rozsáhlé údržbě. Pravidelné kontroly prodlužují životnost nátěru a snižují celkové náklady na vlastnictví.

Klíčové poznatky

ISO 12944 je dvouosý rámec: kategorie korozivity (C1–CX) definuje závažnost prostředí; úroveň trvanlivosti (L, M, H, VH) definuje interval údržby.

Znáte své prostředí: Nesprávná klasifikace pobřežního zařízení C4 jako C3 má za následek předčasné selhání a nákladné nouzové přelakování. Používejte regionální mapy korozivity a místní odborné znalosti.

DFT je páka trvanlivosti: Silnější nátěry vydrží déle. Specifikujte správnou DFT předem; nedělejte kompromisy během aplikace. Před přijetím ověřte testováním.

Vícevrstvé systémy jsou navrženy: Každá vrstva – základní nátěr, mezivrstva, vrchní nátěr – plní specifickou funkci. Nenahrazujte; integrita závisí na kompletním systému.

Trvanlivost je nástroj pro plánování: Použijte jej k nastavení oken údržby a rozpočtů, nikoli jako záruku. Frekvence údržby závisí na přesné kategorizaci.

Jasnost rozsahu – ISO 12944 se vztahuje na konstrukční ocel a těla rozvaděčů, NIKOLI na vnitřní elektrické komponenty: Norma specifikuje nátěrové systémy pro ocelové konstrukce a vnější části skříní. Jednotlivé elektrické komponenty uvnitř skříní (svorkovnice, MCB, stykače) spoléhají na galvanické pokovování (cín, stříbro, zlato), výběr materiálu (nerezová ocel, PA66) a utěsněné pouzdro (krytí IP), podle norem jako IEC 60068-2-11 a NEMA Type ratings. Záměna těchto dvou strategií ochrany je běžná chyba specifikace, na kterou zkušení elektroinženýři okamžitě upozorní.

Konstrukce skříně je dvoustupňový systém: Na stránkách tělo rozvaděče se řídí normou ISO 12944 (nátěr/povlak), čímž vytváří ochrannou bariéru. komponenty uvnitř se řídí elektrotechnickými normami (pokovování/materiál/utěsnění), které chrání skutečné prvky vedoucí proud. Oba musí být správně specifikovány, ale jedná se o zcela odlišné systémy.

Produkty VIOX a ISO 12944: VIOX kabelové vývodky a vodotěsné konektory se často používají na hranici – montáž skrz stěny skříně natřené podle ISO 12944. V tomto kontextu jsou tyto vstupní komponenty specifikovány podle IEC 60068-2-11 (testování v solné mlze) a krytí IP. VIOX svorkovnice, MCB, stykačea Lišta DIN uvnitř skříně se řídí vlastními normami (pokovování na úrovni komponent, kontaktní materiál, utěsněné pouzdro) – nikoli ISO 12944.

Závěr

Koroze se neohlašuje. Než se objeví viditelná rez, poškození již probíhá. ISO 12944 transformuje dohady na přesnost a poskytuje vám opakovatelný rámec pro specifikaci nátěrů, které odpovídají vašemu prostředí a rozpočtu.

Ať už chráníte skromný venkovský sklad C2 nebo pobřežní plošinu C5, norma poskytuje jasnou cestu: změřte své prostředí, vyberte úroveň trvanlivosti, specifikujte nátěrový systém, proveďte příslušné testy a ověřte DFT při aplikaci. Výsledek: zařízení, které přežije – a prosperuje – po celou dobu své zamýšlené životnosti.

Potřebujete poradit se specifikací antikorozní ochrany pro vaše elektrické systémy? Inženýři společnosti VIOX vám mohou pomoci sladit vaše požadavky s kategoriemi ISO 12944 a doporučit svorkovnice, kabelová řešenía řídicí komponenty vhodné pro vaše prostředí. Kontaktujte nás pro technickou konzultaci.