Přímá odpověď: Kritický dopad znečištění prachem

Akumulace prachu v rozváděčích vytváří pět kritických cest selhání, které ohrožují spolehlivost elektrického systému: tvoří vodivé můstky způsobující zkraty a incidenty s obloukovým výbojem, působí jako tepelná izolace spouštějící přehřívání a degradaci komponent, urychluje korozi v kombinaci s vlhkostí, narušuje přesnost ochranných relé a vytváří vodivé cesty na izolátorech vedoucí k částečným výbojům. Studie ukazují, že 85 % poruch v elektrických rozvodnách souvisí se znečištěním životního prostředí, přičemž prach je primárním přispěvatelem. I zdánlivě neškodné prachové částice o velikosti 50-100 mikronů mohou způsobit katastrofální selhání v moderních rozváděčích, kde se rozestupy komponent zmenšily, aby se dosáhlo kompaktních konstrukcí.

Klíčové poznatky

- Kontaminace prachem způsobuje 5 hlavních režimů selhání: zkraty, tepelné přetížení, urychlení koroze, porucha relé a porucha izolace

- Hodnocení IP má význam: Rozváděče s ochranou IP54 nebo vyšší významně snižují poruchy související s prachem

- Intervaly údržby jsou kritické: Provozovny v prašném prostředí vyžadují čtvrtletní kontroly oproti ročním kontrolám v čistém prostředí

- Dopad na náklady je značný: Poruchy související s prachem stojí 3-5x více než programy preventivní údržby

- Moderní zařízení jsou zranitelnější: Menší rozestupy komponent v kompaktních rozváděčích zvyšují citlivost na kontaminaci částicemi

Pochopení prachu jako elektrické hrozby

Co činí prach nebezpečným v rozváděčích?

Prachové částice nejsou elektricky neutrální. V závislosti na jejich složení – kovové piliny, uhlík, minerální prach nebo organická hmota – vykazují různé úrovně vodivosti. Když se prach hromadí na elektrických součástech, vytváří několik nebezpečných scénářů, kterým tradiční ochrana obvodů nemůže zabránit.

Velikost částic má značný význam. Jemné prachové částice (pod 100 mikronů) pronikají hlouběji do prostor rozváděče a usazují se na kritických površích, jako jsou přípojnice, kontakty a izolační bariéry. Tyto mikroskopické částice, neviditelné při běžné kontrole, se hromadí v průběhu měsíců a vytvářejí podmínky pro selhání. Pochopení konstrukce elektrických součástí pomáhá vysvětlit, proč prach představuje tak trvalou hrozbu.

Pět mechanismů selhání

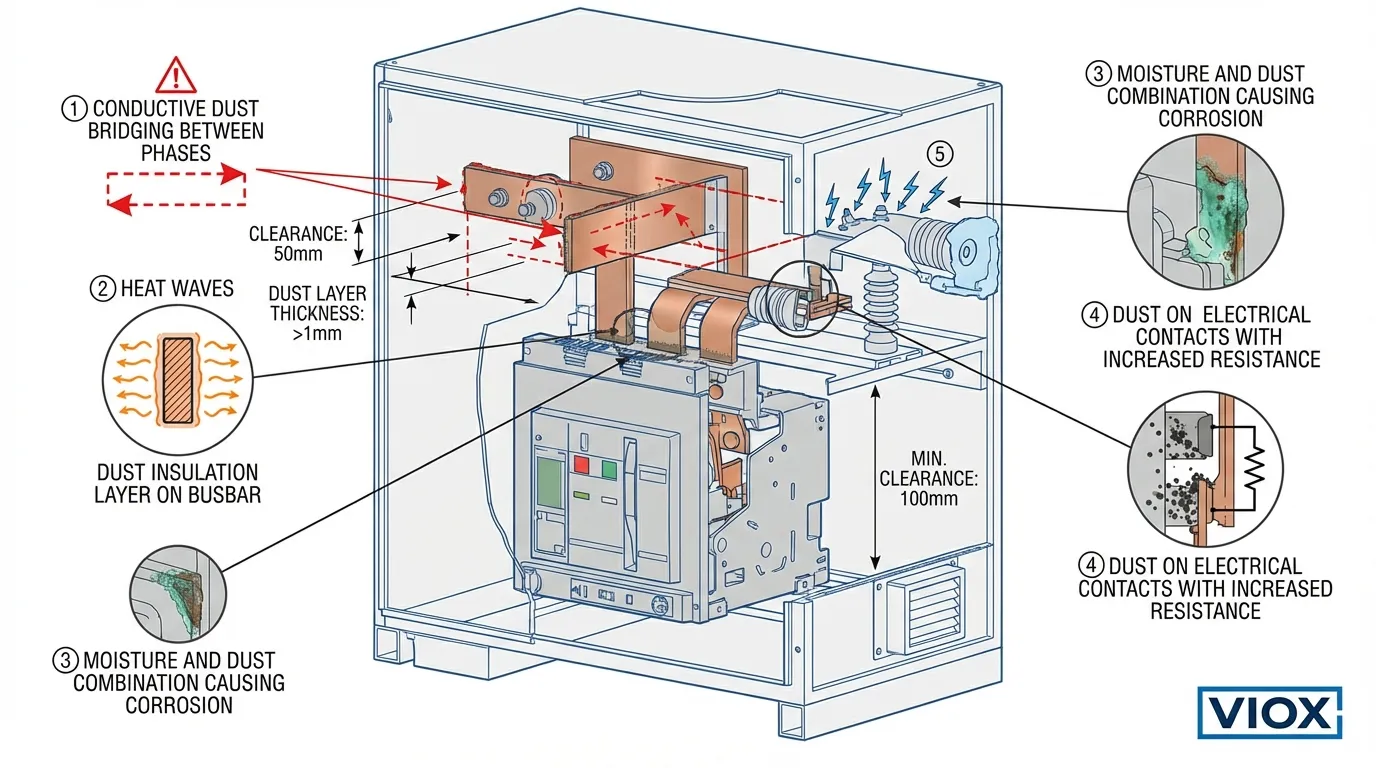

1. Vodivé přemostění a zkraty

Prach bohatý na kovy nebo uhlíkové částice vytváří vodivé cesty mezi fázemi nebo mezi napájenými částmi a zemí. V moderních rozváděčích s kompaktní konstrukcí se vzdálenost mezi vodiči zmenšila z historických 50 mm na pouhých 20 mm v některých aplikacích. Toto zmenšení činí zařízení exponenciálně zranitelnější vůči prachovému přemostění.

Když se hromadí vodivý prach, postupně se snižuje efektivní vzduchová mezera mezi vodiči. Při normálním provozním napětí začíná částečný výboj, který karbonizuje prach a vytváří stále vodivější cesty. Nakonec dojde k úplnému zkratu, často s následkem incidentů s obloukovým výbojem, které mohou zničit zařízení a ohrozit personál.

2. Tepelná izolace a přehřívání

Nevodivý prach působí jako tepelná izolace, pokrývá povrchy odvádějící teplo a zadržuje teplo uvnitř součástí. Jističe, stykače, a přípojnice generují teplo během normálního provozu. Výrobci navrhují tyto komponenty se specifickými tepelnými profily za předpokladu dostatečné cirkulace vzduchu a odvodu tepla.

Dvoumilimetrová vrstva prachu může snížit účinnost odvodu tepla o 40-60 %, což způsobí, že komponenty pracují nad svou jmenovitou teplotou. Toto zrychlené tepelné stárnutí snižuje životnost komponent z očekávaných 20-30 let na pouhých 5-10 let. Zvýšení teploty také ovlivňuje kalibraci tepelných ochranných zařízení, což může potenciálně způsobit rušivé vypínání nebo, co je horší, selhání vypnutí během skutečných podmínek přetížení.

3. Absorpce vlhkosti a koroze

Prach je hygroskopický – absorbuje a zadržuje vlhkost ze vzduchu. V prostředích s kolísáním vlhkosti působí vrstvy prachu jako zásobníky vlhkosti, které udržují vysokou lokální vlhkost, i když se okolní podmínky zlepší. To vytváří ideální podmínky pro elektrochemickou korozi měděných a hliníkových vodičů, postříbřených kontaktů a ocelových součástí krytu.

Kombinace vlhkosti a prachu tvoří slabý elektrolyt. Když je přítomno napětí, galvanická koroze se urychluje, zejména v místech připojení, kde se setkávají různé kovy. Pochopení stupňů odolnosti proti korozi je zásadní pro specifikaci rozváděčů v náročných prostředích.

4. Kontaktní odpor a obloukový výboj

Kontaminace prachem na elektrických kontaktech zvyšuje kontaktní odpor, který generuje další teplo v místech připojení. Toto lokalizované zahřívání dále degraduje povrch kontaktu a vytváří progresivní cyklus selhání. V stykačích a jističích, zvýšený kontaktní odpor ovlivňuje jak proudovou zatížitelnost, tak i vypínací schopnost.

Kontakty s vysokým odporem také produkují obloukový výboj během spínacích operací. Nadměrný obloukový výboj eroduje povrchy kontaktů, usazuje uhlík a nakonec vede ke svařování kontaktů nebo úplnému selhání. V aplikacích řízení motorů to může vést k neschopnosti odpojit motory během nouzových situací.

5. Svodový proud a částečný výboj

Když se prach hromadí na izolačních površích, vytváří vodivou nebo polovodivou vrstvu. Při napěťovém namáhání, zejména ve vysoce vlhkých podmínkách, dochází k povrchovému svodu – progresivní degradaci, kdy se na povrchu izolátoru tvoří karbonizované cesty. Tento jev je obzvláště problematický v rozváděčích středního napětí kde je napěťové namáhání významné.

Aktivita částečných výbojů urychluje stárnutí izolace. Výzkum ukazuje, že 85 % poruch v elektrických rozvodnách souvisí s částečnými výboji, přičemž prach a vlhkost jsou primárními přispěvateli. Aktivita výboje produkuje ozón, kyselinu dusičnou a teplo, což dále degraduje izolační materiály v kaskádovitém procesu selhání.

Srovnávací tabulka dopadu prachu

| Mechanismus selhání | Doba do selhání | Varovné signály | Typické náklady na opravu | Metoda prevence |

|---|---|---|---|---|

| Vodivé přemostění | 6-18 měsíců | Zvýšené alarmy zemního spojení, viditelné obloukové výboje | $15,000-$50,000 | Kryty IP54+, čtvrtletní čištění |

| Tepelné přetížení | 12-36 měsíců | Infračervené horké body, změna barvy, zápach izolace | $8,000-$25,000 | Termovize, ventilační filtry |

| Koroze | 18-48 měsíců | Zelené/bílé usazeniny, uvolnění spojů | $5,000-$20,000 | Odvlhčování, utěsněné kryty |

| Degradace kontaktů | 12-24 měsíců | Chvění, spálení cívky, obtížný provoz | $3,000-$15,000 | Čištění kontaktů, správné mazání |

| Svodový proud | 24-60 měsíců | Detekce částečných výbojů, koróna viditelná v noci | $20,000-$100,000+ | Pravidelné čištění, monitorování částečných výbojů |

Faktory prostředí a rychlost akumulace prachu

Prachové výzvy specifické pro průmysl

Různé průmyslové obory čelí různým profilům znečištění prachem:

Výroba a obrábění kovů: Kovový prach z broušení, řezání a obrábění je vysoce vodivý. Provozovny s CNC stroji, svařovacími provozy nebo výrobou kovů generují jemné kovové částice, které se šíří ventilačními systémy a usazují se v elektrických rozvodnách.

Těžba a cement: Minerální prach s vysokým obsahem oxidu křemičitého je abrazivní a hygroskopický. V těchto provozech dochází k nejvyšší míře akumulace prachu, což často vyžaduje měsíční intervaly údržby namísto standardního čtvrtletního harmonogramu.

Zpracování potravin: Organický prach v kombinaci s vysokou vlhkostí vytváří obzvláště agresivní podmínky. Mouka, cukr a obilný prach se mohou stát vodivými, když jsou vlhké, a také přitahují škůdce, kteří vytvářejí další kontaminaci.

Datová centra a čisté prostory: I v kontrolovaném prostředí se prach z nasávaného venkovního vzduchu, stavebních činností nebo opotřebení zařízení časem hromadí. Vysoká hodnota provozuschopnosti v těchto zařízeních činí výpadky související s prachem obzvláště nákladnými.

Klimatické a sezónní variace

Zeměpisná poloha významně ovlivňuje vzorce akumulace prachu. Provozovny v suchých oblastech čelí vyšším koncentracím prachu ve vzduchu, zatímco pobřežní instalace se potýkají s prachem nasyceným solí, který urychluje korozi. Důležité jsou i sezónní variace – jarní pyl, podzimní zemědělský prach a částice ze zimních topných systémů přispívají ke kontaminačním cyklům.

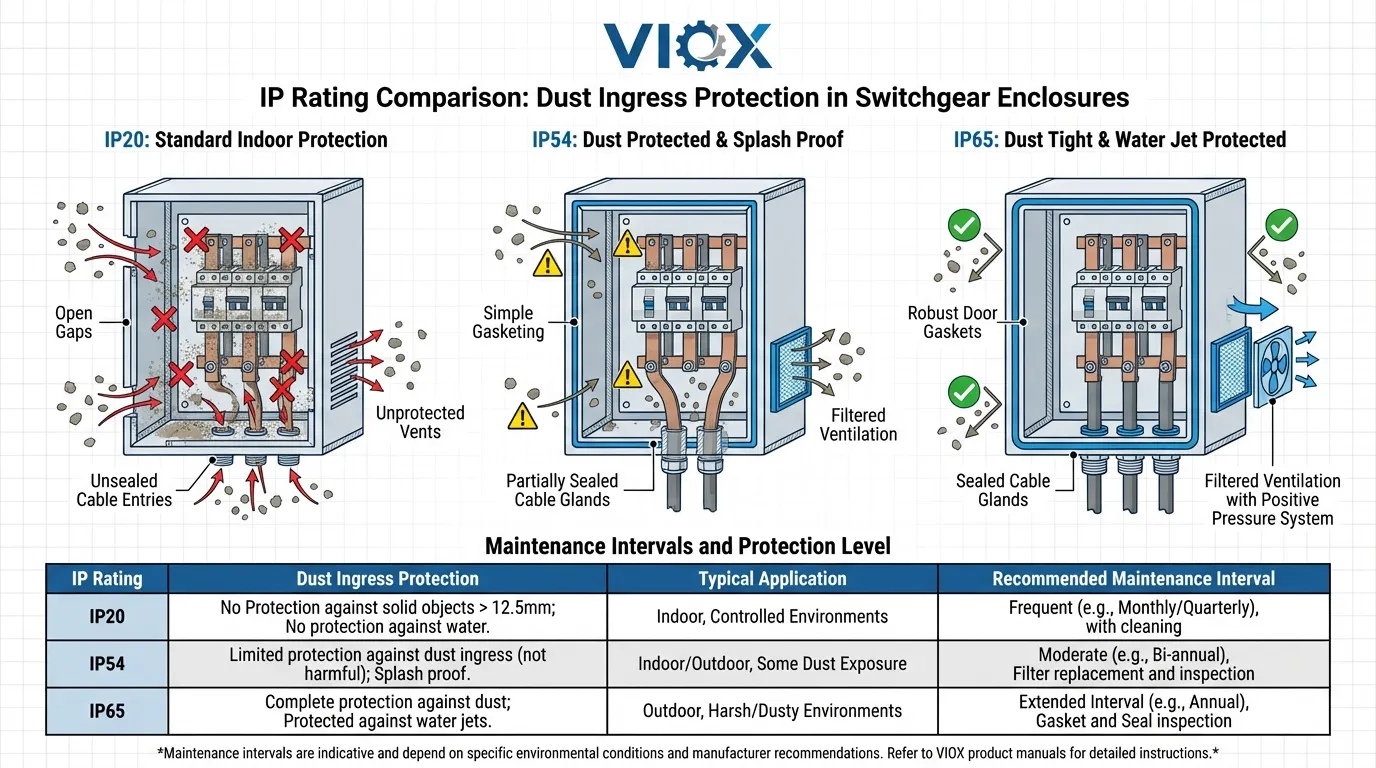

Úrovně ochrany krytím IP

Porozumění Krytí IP je zásadní pro specifikaci vhodné ochrany rozváděčů. Norma IEC 60529 definuje úrovně ochrany proti vniknutí pomocí dvouciferného kódu.

Srovnání krytí IP pro aplikace rozváděčů

| Stupeň krytí IP | Ochrana proti prachu | Ochrana proti vlhkosti | Typical Application | Interval údržby |

|---|---|---|---|---|

| IP20 | Chráněno pouze proti prstům/velkým předmětům | Žádná ochrana | Pouze vnitřní, čisté prostředí | Měsíční kontrola |

| IP31 | Chráněno proti předmětům >2,5 mm | Chráněno proti kapající vodě | Standardní vnitřní rozváděč | Čtvrtletní čištění |

| IP41 | Chráněno proti předmětům >1 mm | Chráněno proti stříkající vodě | Lehký průmysl | Čtvrtletní čištění |

| IP54 | Prachotěsné (omezené vniknutí) | Chráněno proti stříkající vodě | Průmyslové prostředí | Pololetní čištění |

| IP65 | Prachotěsné (žádné vniknutí) | Chráněno proti proudům vody | Drsné průmyslové, venkovní prostředí | Roční čištění |

| IP66 | Prachotěsné | Chráněno proti silným proudům vody | Námořní, pobřežní, extrémní prostředí | Roční čištění |

Pro většinu průmyslových aplikací, IP54 představuje minimální přijatelnou úroveň ochrany. Toto krytí zajišťuje, že vniknutí prachu je omezeno na množství, která nezasahují do provozu zařízení. Výběr materiálu elektrické skříně by měl zohledňovat jak požadavky na krytí IP, tak faktory koroze prostředí.

Strategie preventivní údržby

Protokoly inspekce a čištění

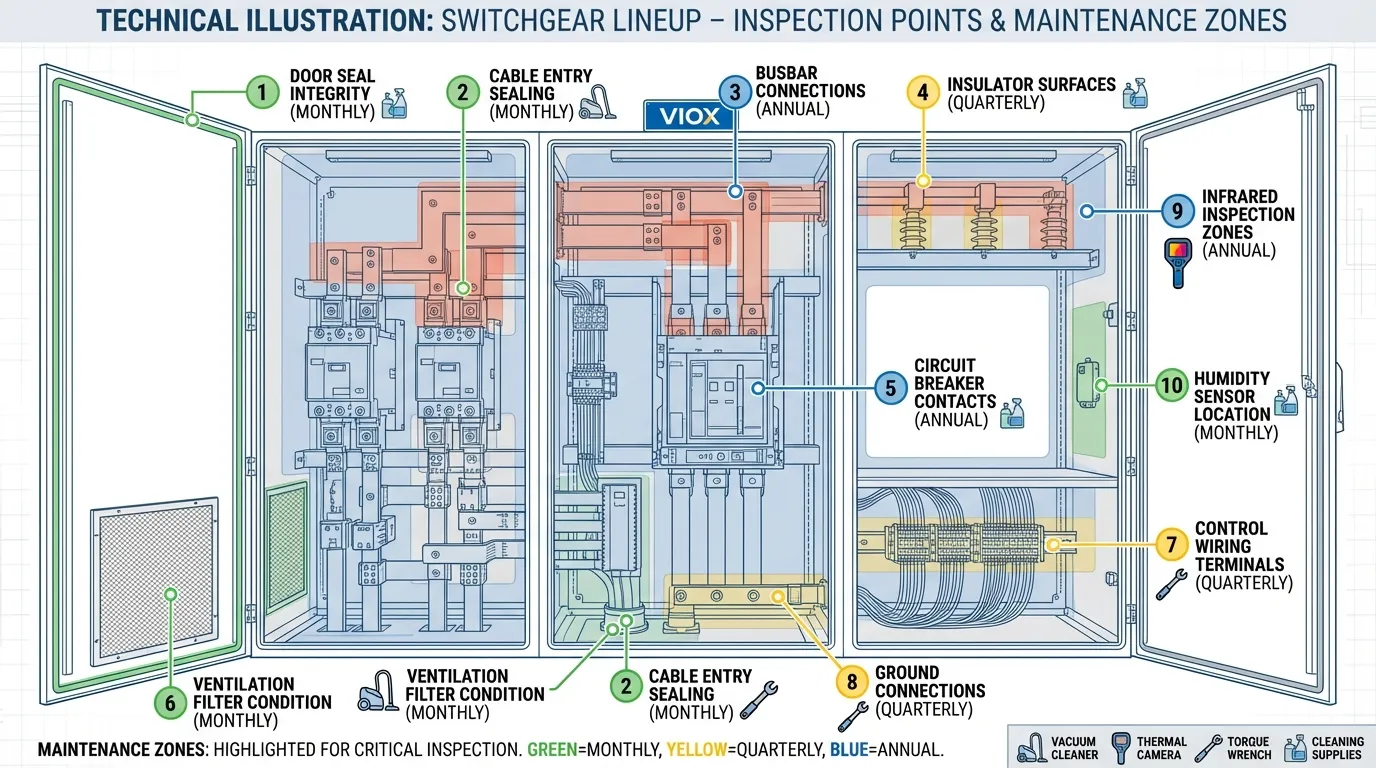

Efektivní správa prachu vyžaduje systematické programy inspekce a čištění přizpůsobené podmínkám prostředí. Vytvoření programu elektrické údržby by mělo zahrnovat tyto prvky specifické pro prach:

Vizuální kontrola (Měsíčně v prašném prostředí):

- Zkontrolujte viditelnou akumulaci prachu na površích skříně

- Zkontrolujte těsnost dveřních těsnění a těsnění

- Hledejte známky vniknutí prachu kolem kabelových vstupů

- Dokumentujte podmínky pomocí fotografií pro analýzu trendů

Infračervená termografie (Čtvrtletně):

- Skenujte přípojnice, spoje a spínací zařízení na horká místa

- Porovnejte tepelné podpisy s výchozími měřeními

- Identifikujte oblasti, kde izolace prachem způsobuje nárůst teploty

- Naplánujte čištění předtím, než dojde k tepelnému poškození

Podrobné vnitřní čištění (Frekvence závisí na prostředí):

- Odpojte zařízení od napájení podle postupy uzamčení/označení

- Používejte vakuové zařízení s HEPA filtrem (nikdy stlačený vzduch, který prach redistribuuje)

- Čistěte izolátory schválenými rozpouštědly

- Zkontrolujte a očistěte kontakty, zkontrolujte, zda nejsou důlky nebo eroze

- Ověřte utahovací moment na všech šroubových spojeních

- Otestujte provoz mechanických blokování a ovládacích mechanismů

Monitorovací technologie

Moderní systémy monitorování rozváděčů poskytují včasné varování před degradací způsobenou prachem:

Monitorování částečných výbojů: Ultrazvukové a elektromagnetické senzory detekují aktivitu částečných výbojů způsobenou povrchovou kontaminací dříve, než dojde ke katastrofálnímu selhání.

Monitorování teploty: Kontinuální teplotní senzory na kritických součástech identifikují tepelné problémy způsobené prachovou izolací. Pochopení limitů nárůstu teploty pomáhá stanovit vhodné prahové hodnoty alarmů.

Monitorování vlhkosti: Sledování relativní vlhkosti uvnitř skříní pomáhá předvídat riziko koroze a optimalizovat systémy odvlhčování.

Konstrukční řešení pro zmírnění prašnosti

Konstrukční prvky skříně

Moderní rozváděče obsahují několik konstrukčních prvků pro minimalizaci vnikání prachu:

Systémy s přetlakem: Filtrovaný přívod vzduchu udržuje uvnitř skříní mírný přetlak, čímž zabraňuje pronikání prachu malými mezerami. Tento přístup je běžný v nízkonapěťových rozváděčích pro kritické aplikace.

Labyrintová těsnění: Konstrukce dveří s překrývajícími se povrchy a klikatými cestami dramaticky snižuje vnikání prachu bez nutnosti dokonalé komprese těsnění.

Utěsnění vstupu kabelu: Kabelové vývodky se správným krytím IP zabraňují vnikání prachu průchodkami kabelů, které jsou často nejslabším místem v integritě skříně.

Kompartmentalizace: Oddělení vysokonapěťových, nízkonapěťových a řídicích sekcí omezuje šíření kontaminace a umožňuje cílenou údržbu.

Výběr materiálu

Volba materiálů odolných proti korozi snižuje zranitelnost vůči korozi urychlené prachem:

- Nerezové ocelové skříně pro námořní a chemické prostředí

- Pocínované nebo postříbřené přípojnice pro odolnost proti oxidaci (porovnání pokovování přípojnic)

- Utěsněné stykače s uzavřenými kontaktními komorami

- Konformní povlak na deskách řídicích obvodů

Analýza nákladů: Prevence vs. Oprava

Finanční dopad poruch způsobených prachem

Skutečné náklady na kontaminaci prachem přesahují bezprostřední náklady na opravu:

Přímé náklady:

- Práce na nouzové opravě (často 2-3x vyšší než běžné sazby)

- Náhradní díly a urychlená doprava

- Testování a uvedení do provozu po opravě

- Regulační inspekce a dokumentace

Nepřímé náklady:

- Prostoje výroby (50 000-500 000+ Kč za hodinu v mnoha průmyslových odvětvích)

- Zkažené produkty nebo přerušené procesy

- Smluvní pokuty za nedodržení termínů dodávek

- Poškození pověsti společnosti

Srovnávací analýza nákladů:

- Roční program preventivní údržby: 5 000-15 000 Kč na rozváděčovou sestavu

- Typická oprava poruchy způsobené prachem: 25 000-75 000 Kč plus náklady na prostoje

- Katastrofální incident s elektrickým obloukem: 100 000-500 000+ Kč plus potenciální zranění

Návratnost investic do správné prevence proti prachu se obvykle pohybuje v rozmezí 300-500 %, což z ní činí jedno z nákladově nejefektivnějších zlepšení spolehlivosti.

Normy a požadavky na shodu

Relevantní mezinárodní normy

- IEC 62271-200: Specifikuje požadavky na střídavé rozváděče a řídicí přístroje v kovovém provedení, včetně environmentálního testování a požadavků na krytí IP.

- IEC 60529: Definuje postupy testování krytí IP a klasifikaci pro ochranu proti vnikání prachu a vody.

- IEC 61439: Norma pro nízkonapěťové rozváděče a řídicí přístroje, včetně požadavků na vnitřní oddělení a ochranu proti vlivům prostředí.

- NFPA 70B: Doporučený postup pro údržbu elektrických zařízení, který poskytuje pokyny pro intervaly kontrol a postupy čištění.

Porozumění Terminologie IEC vs. NEC pomáhá orientovat se v požadavcích různých regulačních rámců.

FAQ: Prach v rozváděčích

Otázka: Jak často by se měly rozváděče čistit v průmyslovém prostředí?

Odpověď: Frekvence čištění závisí na podmínkách prostředí. Lehké průmyslové prostředí obvykle vyžaduje čtvrtletní čištění, zatímco těžká výroba, těžba nebo venkovní instalace mohou vyžadovat měsíční pozornost. Stanovte základní hodnotu prostřednictvím počátečních měsíčních kontrol a poté upravte frekvenci na základě skutečné míry akumulace prachu.

Otázka: Může prach způsobit jističe selhání bez varování?

Odpověď: Ano. Akumulace prachu může způsobit drift tepelné kalibrace, což způsobí, že jističe vypnou při nesprávných úrovních proudu nebo nevypnou během skutečných poruchových stavů. Proto jsou inspekce termovizí jsou kritické – odhalí problémy dříve, než dojde k poruše.

Otázka: Jaké krytí IP se doporučuje pro prašné prostředí?

Odpověď: IP54 je minimum pro průmyslové prostředí s mírnou prašností. Silně prašné prostředí vyžaduje IP65 nebo IP66. První číslice (5 nebo 6) udává úroveň ochrany proti prachu – 6 znamená úplnou prachotěsnost, zatímco 5 umožňuje omezený vnik prachu, který neovlivní provoz.

Otázka: Je stlačený vzduch bezpečný pro čištění rozváděčů?

Odpověď: Ne. Stlačený vzduch redistribuuje prach do jiných oblastí a může zatlačit částice hlouběji do zařízení. Používejte vakuové zařízení s HEPA filtrem speciálně navržené pro údržbu elektrických zařízení. Před čištěním vždy odpojte zařízení od napájení.

Otázka: Jak prach ovlivňuje zařízení na ochranu proti přepětí?

Odpověď: Akumulace prachu na součástech SPD může vytvářet vodivé cesty, které způsobují předčasné selhání nebo snižují účinnost potlačení přepětí. Pravidelná kontrola stavových indikátorů SPD a termovizní snímání připojení je zásadní.

Otázka: Mohou moderní utěsněné rozváděče eliminovat problémy s prachem?

Odpověď: Zatímco utěsněné rozváděče s krytím IP65/66 dramaticky snižují vnikání prachu, žádný kryt není zcela imunní. Kabelové vstupy, těsnění dveří a ventilační cesty zůstávají potenciálními body vniknutí. Pravidelná kontrola zůstává nezbytná i u zařízení s vysokým krytím IP.

Závěr: Proaktivní správa prachu šetří peníze a zabraňuje poruchám

Kontaminace prachem představuje jednu z nejvíce preventabilních příčin selhání rozváděčů, přesto zůstává hlavním přispěvatelem k neplánovaným výpadkům a poškození zařízení. Pět mechanismů selhání – vodivé přemostění, tepelná izolace, urychlení koroze, degradace kontaktů a sledování izolace – fungují individuálně i synergicky a zhoršují spolehlivost elektrického systému.

Implementace komplexní strategie správy prachu přináší měřitelné výnosy prostřednictvím prodloužené životnosti zařízení, snížené poruchovosti a eliminace nouzových oprav. Kombinace správných krytů s krytím IP, systematických protokolů údržby a moderních monitorovacích technologií poskytuje robustní ochranu proti poruchám souvisejícím s prachem.

Pro správce zařízení a elektroinženýry je zpráva jasná: prach není kosmetický problém – je to hrozba pro spolehlivost, která vyžaduje systematickou pozornost. Investice do prevence stojí zlomek nákladů na reakci na poruchy a zároveň poskytuje vynikající provozuschopnost a bezpečnost.

Jste připraveni chránit svou elektrickou infrastrukturu? VIOX Electric vyrábí průmyslové rozváděče s pokročilými funkcemi ochrany proti prachu a poskytuje komplexní pokyny pro údržbu pro maximální spolehlivost v náročných prostředích.