Přímá odpověď: Jistič Mechanické vlastnosti se měří pomocí specializovaných analyzátorů jističů vybavených převodníky pohybu, které zachycují pohyb kontaktu v reálném čase během provozu. Tři kritické parametry – rychlost kontaktu (typicky 0,5–10 m/s), odskok (měl by být <5 % zdvihu) a překmit (měl by být <5 % zdvihu) – se analyzují z křivek dráhy generovaných během operací otevírání a zavírání. Moderní testovací zařízení současně zaznamenává časování, pohyb a elektrické parametry, aby poskytlo komplexní diagnostická data, která odhalí mechanické opotřebení, problémy s tlumením a potenciální poruchy dříve, než způsobí prostoje systému.

Klíčové poznatky

- Pochopení mechanického testování jističů je zásadní pro udržení spolehlivých systémů elektrické ochrany.

- Měření rychlosti kontaktu ověřuje, že jistič dokáže přerušit poruchové proudy v zóně oblouku, což obvykle vyžaduje rychlosti mezi 0,5–10 m/s v závislosti na typu jističe a třídě napětí.

- Nadměrný odskok indikuje selhání systému tlumení, které může vést ke svařování kontaktů a snížení elektrické životnosti.

- Překmit nad rámec specifikací výrobce signalizuje mechanické namáhání, které urychluje opotřebení provozních mechanismů.

- Podle výzkumu pracovní skupiny CIGRE A3.06 pochází 50 % závažných poruch jističů z defektů provozního mechanismu, což z testování mechanických vlastností činí kritický nástroj prediktivní údržby.

- Profesionální testování vyžaduje analyzátory jističů vyhovující normám IEC 60947-2 a IEEE C37.09, převodníky pohybu s odpovídající délkou zdvihu a referenční data z uváděcích testů pro smysluplnou analýzu trendů.

Proč záleží na mechanickém testování jističů

Jističe představují první linii obrany v systémech elektrické distribuce, přesto se jejich mechanickému výkonu často věnuje menší pozornost než elektrickým charakteristikám. Mechanický provozní mechanismus musí bezchybně fungovat během milisekund, aby ochránil zařízení a personál před poruchovými stavy.

Výzkum z Electric Power Research Institute (EPRI) ukazuje, že mechanické poruchy představují většinu poruch jističů. Pokud jistič nefunguje správnou rychlostí, vykazuje nadměrný odskok nebo vykazuje abnormální překmit, důsledky přesahují samotné zařízení – potenciálně ohrožují koordinaci ochrany celého elektrického systému.

Tradiční testy pouze časování poskytují omezený pohled na stav jističe. Jistič může splňovat specifikace časování a přitom skrývat mechanické defekty, které se projevují jako nesprávná rychlost kontaktu, nedostatečné tlumení nebo nadměrné mechanické namáhání. Komplexní analýza mechanických vlastností odhalí tyto skryté problémy dříve, než eskalují v katastrofické poruchy.

Pochopení tří kritických mechanických parametrů

Rychlost kontaktu: Faktor rychlosti

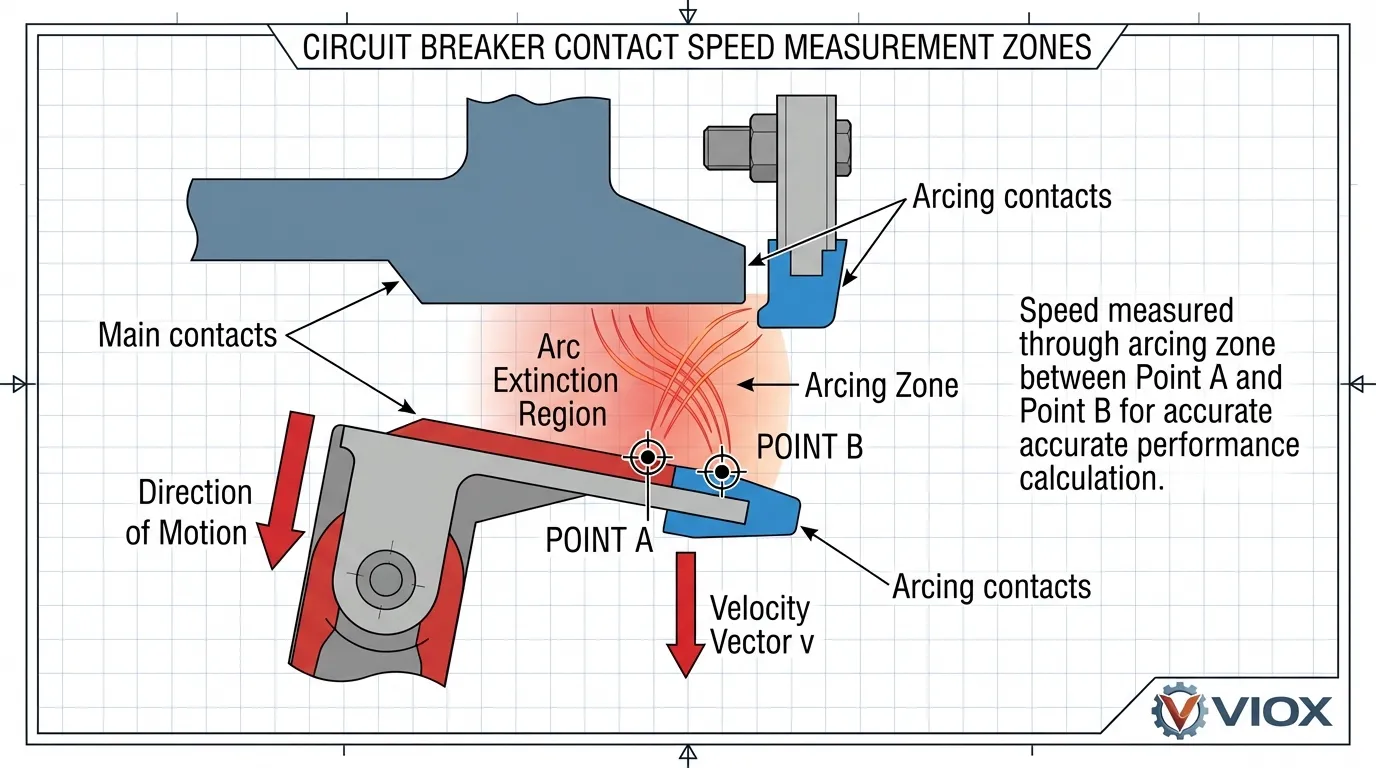

Rychlost kontaktu představuje rychlost, kterou se kontakty jističe pohybují zónou oblouku během operací otevírání. Tento parametr přímo ovlivňuje schopnost jističe uhasit elektrické oblouky a bezpečně přerušit poruchové proudy.

Správná rychlost kontaktu zajišťuje, že je oblouk dostatečně natažen a ochlazen pro spolehlivé přerušení. Příliš pomalu a oblouk nemusí uhasnout, což vede k selhání přerušení. Příliš rychle a nadměrné mechanické namáhání poškodí provozní mechanismus a kontakty. Výrobci specifikují přijatelné rozsahy rychlosti na základě konstrukce jističe, přerušovacího média a třídy napětí.

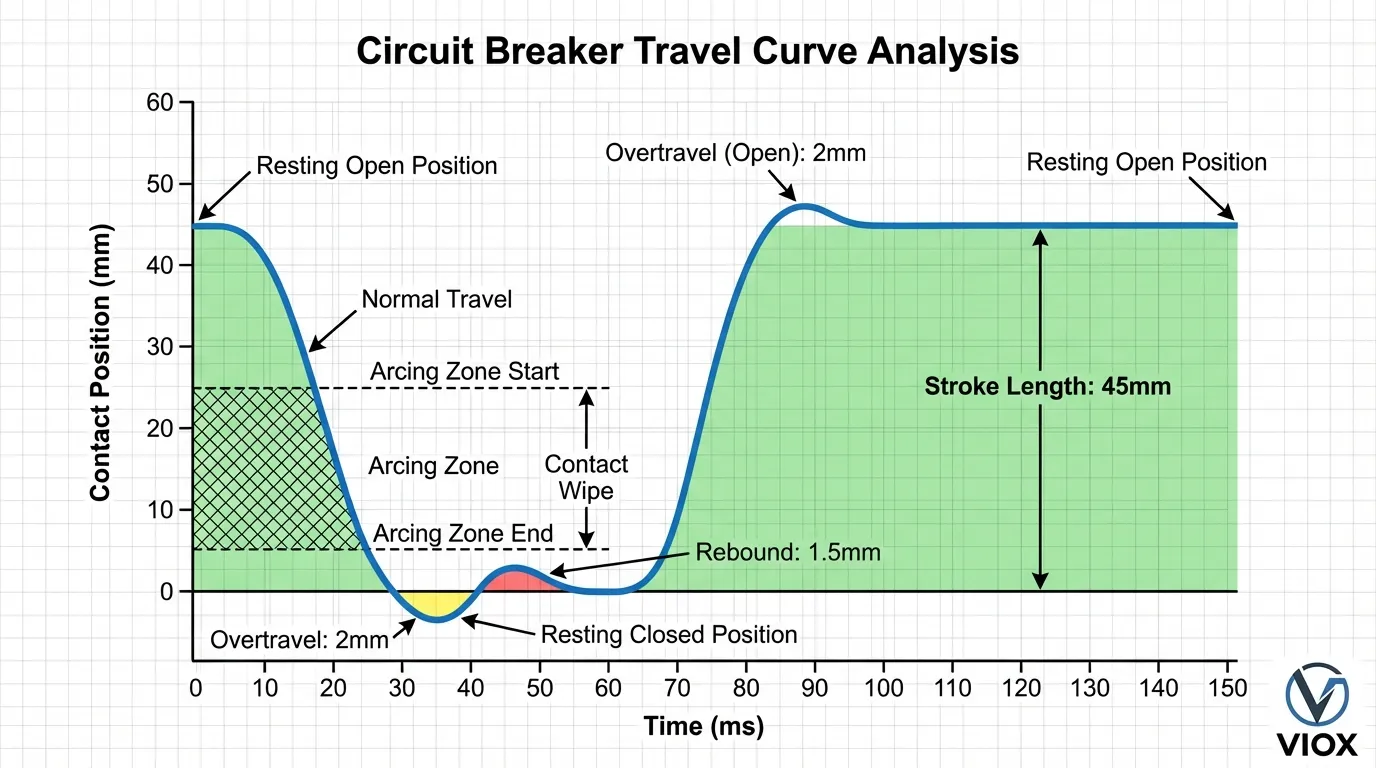

Rychlost se vypočítává mezi dvěma definovanými body na křivce pohybu, typicky v zóně oblouku, kde dochází k oddělení kontaktu. Moderní analyzátory jističů počítají průměrnou i okamžitou rychlost a poskytují podrobný pohled na výkon mechanismu během celého provozního cyklu.

Odskok: Indikátor tlumení

K odskoku dochází, když kontakty po dokončení operace překročí svou konečnou klidovou polohu a poté se odrazí zpět směrem k opačné poloze. Tento oscilační pohyb indikuje účinnost mechanických tlumicích systémů uvnitř jističe.

Nadměrný odskok signalizuje degradaci tlumicího systému – často způsobenou opotřebovanými tlumiči, vyčerpanou hydraulickou kapalinou nebo problémy s mechanickým spojením. Nekontrolovaný odskok může vést k poškození kontaktu, snížení elektrické životnosti a případnému mechanickému selhání. Průmyslové standardy obvykle omezují odskok na méně než 5 % celkové délky zdvihu.

Měření odskoku vyžaduje přesné sledování pohybu během celého provozního cyklu. Parametr se vypočítá jako vzdálenost od minimálního posunutí (po maximálním překmitu) ke konečné klidové poloze kontaktů.

Překmit: Indikátor mechanického namáhání

Překmit představuje vzdálenost, o kterou se kontakty pohybují za svou zamýšlenou konečnou polohu během operací zavírání nebo otevírání. Tento parametr odhaluje absorpci mechanické energie a úrovně namáhání uvnitř mechanismu jističe.

Řízený překmit je navržen do jističů, aby zajistil pozitivní tlak kontaktu a spolehlivé zajištění. Nadměrný překmit však indikuje problémy s mechanickými dorazy, systémy absorpce energie nebo kalibrací provozního mechanismu. Stejně jako odskok by měl překmit obvykle zůstat pod 5 % celkového zdvihu.

Překmit se měří přímo z křivky dráhy jako maximální posunutí za klidovou polohu během operace. Operace zavírání i otevírání vykazují charakteristiky překmitu, které je nutné vyhodnotit nezávisle.

Základní testovací zařízení a nastavení

Analyzátory jističů

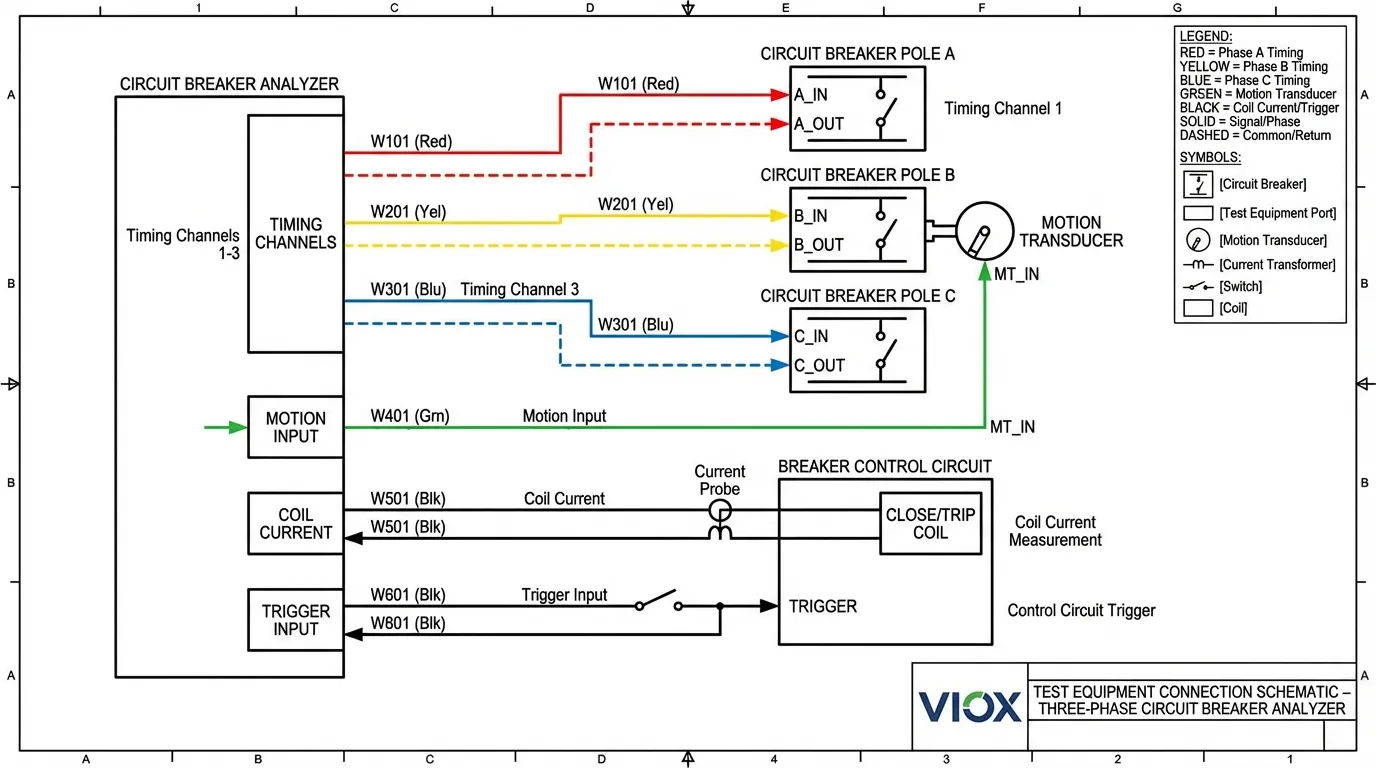

Moderní testování jističů vyžaduje sofistikované analyzátory schopné současně měřit více parametrů. Profesionální přístroje poskytují:

- Časové kanály které zaznamenávají operace hlavního kontaktu, časování předvkládacího rezistoru (pokud je přítomen), sekvence pomocných kontaktů a synchronizaci pólů. Tyto kanály obvykle nabízejí mikrosekundové rozlišení pro přesné zachycení rychle působících operací jističe.

- Vstupy převodníku pohybu které přijímají analogové nebo digitální signály ze snímačů posunutí. Univerzální kanály převodníku pojmou různé typy snímačů, což umožňuje flexibilitu v uspořádání montáže a konfiguracích měření.

- Monitorování proudu cívky které sleduje chování provozní cívky během operací vypnutí a zapnutí. Analýza proudu odhalí elektrické a mechanické problémy v ovládacích cívkách dříve, než způsobí provozní poruchy.

- Software pro analýzu dat který automaticky vypočítává odvozené parametry, porovnává výsledky se specifikacemi výrobce, generuje zprávy o trendech a ukládá historická data pro programy údržby založené na stavu.

Převodníky pohybu a montáž

Přesnost měření pohybu závisí výhradně na správném výběru a instalaci převodníku. Lineární převodníky jsou nejběžnější a poskytují napěťový výstup úměrný posunutí. Rotační převodníky měří úhlový pohyb, který analyzátor převádí na lineární posunutí pomocí převodních faktorů dodaných výrobcem.

Kritické aspekty montáže zahrnují délku zdvihu převodníku dostatečnou pro zachycení celkového zdvihu plus překmitu, bezpečné upevnění, které zabraňuje pohybu převodníku během provozu, vyrovnání, které zajišťuje přesnost měření během celého zdvihu, a bezpečnostní mezery, které chrání zařízení před pohyblivými součástmi jističe.

Převodník musí být připevněn k pohyblivé části mechanismu jističe, která přesně reprezentuje pohyb hlavního kontaktu. Mezi běžné upevňovací body patří ovládací tyč, spojení mechanismu nebo sestava přerušovače, v závislosti na konstrukci a přístupnosti jističe.

Postup testování krok za krokem

Předběžná příprava a bezpečnost

Před zahájením testování mechanických vlastností se ujistěte, že je jistič řádně izolován od všech zdrojů napájení. Ověřte, zda jsou systémy akumulace energie (pružiny, hydraulické akumulátory, pneumatické systémy) bezpečně vybité nebo řízené. Ujistěte se, že se v blízkosti pohyblivých částí nenachází žádný personál a že jsou zavedeny příslušné postupy uzamčení/označení.

Prostudujte si dokumentaci výrobce, abyste identifikovali doporučené testovací postupy, přijatelné rozsahy parametrů a specifická opatření pro testovaný model jističe. Shromážděte základní data z předchozích testů nebo záznamů o uvádění do provozu, abyste umožnili smysluplné srovnání a analýzu trendů.

Připojení a konfigurace zařízení

Připojte časové kanály analyzátoru jističe k příslušným testovacím bodům na jističi. U třífázových jističů to obvykle zahrnuje připojení ke všem třem pólům pro měření synchronizace a výkonu jednotlivých pólů. Připojte monitorovací vodiče pomocných kontaktů, pokud je vyžadováno pomocné časování.

Nainstalujte převodník pohybu podle pokynů výrobce, zajistěte správné vyrovnání a bezpečné upevnění. Připojte výstup převodníku ke vstupu pohybu analyzátoru. Nakonfigurujte analyzátor s příslušnými kalibračními daty převodníku, včetně délky zdvihu, převodních faktorů a měřicích jednotek.

Nastavte analyzátor tak, aby se spouštěl na příslušný řídicí signál – buď vlastní řídicí obvod jističe, nebo externí spouštěč z testovacího zařízení. Nakonfigurujte parametry měření včetně vzorkovací frekvence, doby záznamu a výpočetních bodů pro určení rychlosti.

Provedení testovací sekvence

Zahajte operaci zavírání a nechte analyzátor zachytit kompletní profil pohybu. Zkontrolujte výslednou křivku dráhy, zda má správný tvar, absenci anomálií a rozumné hodnoty parametrů. Opakujte operaci zavírání alespoň třikrát, abyste ověřili konzistenci a identifikovali případné občasné problémy.

Po dokončení operací zavírání proveďte testy operací otevírání podle stejného postupu. Zachyťte více operací, abyste vytvořili spolehlivá základní data a ověřili opakovatelnost. Pro komplexní posouzení otestujte jistič za normálních i minimálních provozních napěťových podmínek, abyste vyhodnotili výkon v celém provozním rozsahu.

Systematicky zaznamenávejte všechna testovací data, včetně podmínek prostředí (teplota, vlhkost), stavu jističe (počet operací, historie údržby) a veškerých pozorovaných anomálií během testování. Tato dokumentace se ukazuje jako zásadní pro analýzu trendů a budoucí odstraňování problémů.

Analýza a interpretace dat

Analyzujte křivky dráhy a extrahujte klíčové parametry. Změřte délku zdvihu od klidové otevřené polohy ke klidové zavřené poloze. Identifikujte překmit jako maximální posunutí za klidovou polohu. Vypočítejte odskok jako vzdálenost od minimálního posunutí zpět do konečného klidu.

Určete rychlost kontaktu identifikací hranic zóny oblouku (obvykle specifikovaných výrobcem) a výpočtem rychlosti mezi těmito body. Porovnejte všechny naměřené hodnoty se specifikacemi výrobce a předchozími výsledky testů. Odchylky přesahující 10–15 % od základních hodnot vyžadují prošetření a potenciální nápravná opatření.

Interpretace výsledků testů: Co čísla odhalují

Normální provozní rozsahy

Přijatelné hodnoty mechanických vlastností se výrazně liší podle typu jističe, třídy napětí a konstrukce výrobce. Obecné pokyny však poskytují užitečné referenční body pro hodnocení.

- Rychlost kontaktu typicky se pohybuje od 0,5 m/s u nízkonapěťových lisovaných jističů po 10 m/s u vysokonapěťových výkonových vypínačů. Konkrétní přijatelný rozsah závisí na zhášecím médiu (vzduch, vakuum, SF6) a požadavcích na zhášení oblouku. Rychlosti v rozmezí ±20 % specifikací výrobce obecně indikují uspokojivý výkon.

- Odskok a překmit by měly u většiny konstrukcí vypínačů zůstat pod 5 % celkové délky zdvihu. Hodnoty blížící se této hranici nebo ji překračující naznačují degradaci tlumicího systému vyžadující prošetření a potenciální údržbu.

- Délka zdvihu by se měla shodovat se specifikacemi výrobce v rozmezí ±5 %. Významné odchylky indikují mechanické opotřebení, problémy s nastavením nebo problémy s táhly vyžadující korekci.

Varovné signály a indikátory selhání

Určité výsledky testů poskytují jasné varování před hrozícími problémy. Snížení rychlosti kontaktu o 20 % nebo více oproti základním hodnotám indikuje zvýšené mechanické tření, degradaci mazání nebo zasekávání v ovládacím mechanismu. Tento stav se bude postupem času zhoršovat a nakonec povede k selhání funkce.

Odskok překračující 10 % délky zdvihu signalizuje vážné selhání tlumicího systému. Tento stav urychluje opotřebení kontaktů a může vést ke svařování kontaktů, snížení vypínací schopnosti a mechanickému poškození ovládacího mechanismu. Je nutná okamžitá náprava.

Rostoucí trendy překmitu indikují degradaci systému absorpce energie nebo opotřebení mechanického dorazu. I když to není bezprostředně kritické, měl by být tento stav pečlivě sledován a řešen během příští plánované odstávky údržby.

Asymetrie mezi póly u třífázových vypínačů odhaluje problémy se synchronizací, které mohou ovlivnit koordinaci ochrany a spolehlivost systému. Časové rozdíly mezi póly překračující limity IEC 60947-2 (3,33 ms při 50 Hz, 2,78 ms při 60 Hz pro otevírání) vyžadují seřízení nebo opravu mechanismu.

Srovnání testovacích metod a norem

| Metoda testování | Měřicí schopnosti | Platné normy | Typické aplikace | Složitost zařízení | Náklady Rozsah |

|---|---|---|---|---|---|

| Pouze časování kontaktů | Provozní časy, synchronizace pólů | IEC 60947-2, IEEE C37.09 | Základní ověření údržby | Nízká | $2,000-$5,000 |

| Časování + analýza pohybu | Všechny mechanické parametry, kompletní diagnostika | IEC 60947-2, IEEE C37.09, normy NETA | Komplexní posouzení stavu | Střední | $8,000-$15,000 |

| Dynamický odpor + pohyb | Analýza opotřebení kontaktů, stav obloukových kontaktů | IEC 62271-100, specifikace výrobce | Pokročilá diagnostika, posouzení životnosti | Vysoká | $15,000-$30,000 |

| Vibrační analýza | Neinvazivní posouzení mechanismu | Specifické pro výrobce | Monitorování za provozu, testování prvního sepnutí | Střední | $10,000-$20,000 |

| Analýza proudu cívky | Elektrická/mechanická interakce, dodávka energie | IEC 60947-2, IEEE C37.09 | Diagnostika řídicího obvodu | Nízká až střední | $5,000-$12,000 |

Specifikace mechanických vlastností podle typu vypínače

| Typ jističe | Typická délka zdvihu | Přijatelný rozsah rychlosti | Limit odskoku | Limit překmitu | Frekvence testování |

|---|---|---|---|---|---|

| Miniaturní jistič (MCB) | 3-8 mm | 0,5-2 m/s | <5 % zdvihu | <5 % zdvihu | Obvykle se netestuje (uzavřené jednotky) |

| Jistič s lisovaným pouzdrem (MCCB) | 8-15 mm | 1-3 m/s | <5 % zdvihu | <5 % zdvihu | Každých 5 let nebo po poruchovém provozu |

| Nízkonapěťový výkonový vypínač | 15-50 mm | 2-5 m/s | <5 % zdvihu | <5 % zdvihu | Každé 2-3 roky nebo po poruchovém provozu |

| Středněnapěťový vakuový vypínač | 10-20 mm | 0,8-1,5 m/s | <3 % zdvihu | <3 % zdvihu | Ročně nebo po poruchovém provozu |

| Vysokonapěťový vypínač SF6 | 100-300 mm | 3-10 m/s | <5 % zdvihu | <5 % zdvihu | Ročně nebo po poruchovém provozu |

Pokročilé diagnostické techniky

Měření dynamického odporu

Měření dynamického odporu (DRM) představuje pokročilou diagnostickou techniku, která kombinuje analýzu pohybu s testováním odporu vysokým proudem. Injektováním testovacího proudu přes kontakty vypínače a současným měřením úbytku napětí a pohybu kontaktů odhaluje DRM stav kontaktů a opotřebení, které nelze detekovat pouze analýzou pohybu.

Technika identifikuje opotřebení obloukových kontaktů analýzou profilu odporu během oddělování kontaktů. Při otevírání kontaktů vykazuje křivka odporu zřetelné přechody, když se hlavní kontakty oddělí (odpor se zvyšuje), obloukové kontakty vedou proud (relativně stabilní odpor) a nakonec se obloukové kontakty oddělí (odpor prudce stoupá). Délku záběru obloukového kontaktu lze vypočítat z křivek pohybu a odporu, což poskytuje přímé měření opotřebení kontaktu.

Testování DRM vyžaduje specializované zařízení schopné injektovat 100-600 ampér stejnosměrného proudu a současně zaznamenávat úbytek napětí s rozlišením mikroohmů a sledovat pohyb kontaktů. Test musí být proveden s náležitými bezpečnostními opatřeními, protože zahrnuje injekci vysokého proudu do izolovaných kontaktů vypínače.

Vibrační analýza pro neinvazivní posouzení

Vibrační analýza nabízí neinvazivní alternativu k tradičnímu měření pohybu, která je zvláště cenná pro testování za provozu a posouzení prvního sepnutí. Akcelerometr připevněný k pouzdru vypínače zachycuje vibrační podpisy během provozu, které jsou analyzovány za účelem posouzení mechanického stavu bez nutnosti připevňovat snímač k pohyblivým částem.

Vibrační podpis obsahuje informace o provozu mechanismu, dopadu kontaktu, účinnosti tlumení a mechanických anomáliích. Porovnáním aktuálních vibračních vzorů se základními podpisy mohou technici detekovat změny indikující opotřebení, nesouosost nebo vznikající problémy. Vibrační analýza se ukazuje jako zvláště účinná pro detekci problémů s prvním sepnutím způsobených korozí nebo degradací mazání po delších obdobích nečinnosti.

I když vibrační analýza poskytuje cenné diagnostické informace, měla by být považována spíše za doplněk než za náhradu přímého měření pohybu. Technika vyniká v detekci změn a anomálií, ale poskytuje méně přesnou kvantifikaci specifických mechanických parametrů ve srovnání s analýzou pohybu založenou na snímačích.

Zavedení programu údržby založeného na stavu

Účinné programy údržby jističů využívají testování mechanických vlastností k přechodu od časově orientovaných strategií ke strategiím založeným na stavu. Tento přístup optimalizuje zdroje údržby a zároveň zlepšuje spolehlivost prostřednictvím cílených zásahů na základě skutečného stavu zařízení.

Základem údržby založené na stavu je stanovení výchozích dat během uvádění do provozu nebo počátečního testování. Tato referenční měření poskytují srovnávací standard pro všechny budoucí testy. Výchozí data by měla zahrnovat více operací za různých podmínek, aby se zachytila normální výkonnostní variace.

Pravidelné intervaly testování závisí na typu jističe, kritičnosti aplikace a provozním prostředí. Kritické jističe v náročných prostředích mohou vyžadovat roční testování, zatímco méně kritická zařízení v kontrolovaných prostředích mohou být testována každé 3-5 roky. Provoz při poruše by měl vždy spustit testování, aby se ověřil trvalý správný provoz a zjistilo se případné poškození vyžadující opravu.

Analýza trendů odhaluje postupné zhoršování stavu dříve, než dosáhne kritických úrovní. Vykreslování klíčových parametrů v čase identifikuje vznikající problémy a umožňuje proaktivní plánování údržby. Parametry vykazující konzistentní trendy zhoršování stavu vyžadují zvýšenou frekvenci monitorování a plánování údržby, i když současné hodnoty zůstávají v přijatelných mezích.

Běžné problémy odhalené mechanickým testováním

Selhání tlumicího systému

Degradace tlumicího systému představuje jeden z nejčastějších problémů odhalených testováním mechanických vlastností. Hydraulické tlumiče ztrácejí kapalinu únikem těsnění, pneumatické tlumiče vykazují problémy s ventily a mechanické třecí tlumiče se časem opotřebovávají. Tyto poruchy se projevují zvýšeným odrazem a překmitnutím spolu se změnami v profilech rychlosti kontaktu.

Včasná detekce prostřednictvím testování umožňuje plánovaný zásah údržby dříve, než problém způsobí provozní selhání nebo poškození kontaktu. Oprava tlumicího systému obvykle zahrnuje výměnu kapaliny, obnovu těsnění nebo seřízení tlumicích komponent – relativně jednoduché úkony údržby, pokud jsou prováděny proaktivně.

Degradace mazání

Nedostatečné nebo degradované mazání zvyšuje mechanické tření v celém ovládacím mechanismu. Tento stav se projevuje sníženou rychlostí kontaktu, prodlouženou dobou provozu a nepravidelnými profily pohybu. Testování prvního vypnutí po delší době nečinnosti se ukazuje jako zvláště účinné při detekci problémů s mazáním dříve, než způsobí selhání během kritických operací odstraňování poruch.

Údržba mazání by se měla řídit doporučeními výrobce ohledně typu maziva, aplikačních bodů a servisních intervalů. Nadměrné mazání může být stejně problematické jako nedostatečné mazání, potenciálně přitahující nečistoty nebo narušující správný provoz mechanismu.

Mechanické opotřebení a nesouosost

Dlouhodobý provoz způsobuje opotřebení v otočných bodech, spojovacích prvcích a ložiskových plochách v celém mechanismu jističe. Toto opotřebení se projevuje zvýšenou vůlí v mechanismu, změnami v délce zdvihu a problémy se synchronizací pólů u třífázových jističů.

Analýza pohybu odhaluje tyto problémy prostřednictvím změn v tvaru křivky dráhy, zvýšené variace mezi operacemi a odchylek od výchozích měření. Řešení mechanického opotřebení může vyžadovat seřízení, výměnu komponent nebo kompletní generální opravu mechanismu v závislosti na závažnosti a konstrukci jističe.

Integrace s dalšími diagnostickými testy

Testování mechanických vlastností poskytuje maximální hodnotu, když je integrováno s dalšími diagnostickými technikami jističů. Testování odporu kontaktu ověřuje kvalitu elektrického připojení a detekuje erozi nebo kontaminaci kontaktu. Testování izolačního odporu posuzuje dielektrickou integritu izolačních komponent. Analýza proudu cívky vyhodnocuje výkon řídicího obvodu a dodávku energie do ovládacího mechanismu.

Kombinace těchto testů poskytuje komplexní posouzení stavu jističe. Například zvýšený odpor kontaktu v kombinaci se sníženou délkou zdvihu naznačuje opotřebení kontaktu vyžadující údržbu. Normální odpor kontaktu se sníženou rychlostí indikuje spíše problémy s mechanickým třením než problémy s kontaktem. Tento integrovaný diagnostický přístup umožňuje přesnou identifikaci problému a cílenou nápravnou akci.

Související témata

- Pro čtenáře, kteří hledají hlubší porozumění základům jističů, náš průvodce na typy jističů poskytuje komplexní pokrytí různých konstrukcí jističů a jejich aplikací.

- Porozumění jmenovitých hodnotách jističů pomáhá interpretovat výsledky testů v kontextu specifikací jističů a požadavků na ochranu.

- Vztah mezi mechanickým a elektrickým výkonem je prozkoumán v našem článku o porozumění vypínacím charakteristikám, který vysvětluje, jak mechanické provozní charakteristiky ovlivňují koordinaci ochrany.

- Pro průmyslové aplikace náš průvodce na jak vybrat MCCB pro panel řeší kritéria výběru včetně požadavků na mechanický výkon.

- Profesionálové v oblasti údržby najdou cenné informace v našem článku o jak skutečně testovat MCCB, který vysvětluje, proč mechanické testování poskytuje spolehlivější posouzení než jednoduché ovládání testovacího tlačítka.

- Porozumění co způsobuje selhání jističů pomáhá zasadit důležitost proaktivního mechanického testování do kontextu prevence neočekávaných selhání.

Často Kladené Otázky

Jak často by se měly testovat mechanické vlastnosti jističů?

Frekvence testování závisí na typu jističe, kritičnosti aplikace a provozním prostředí. Kritické jističe chránící nezbytné vybavení by měly být testovány ročně, zatímco méně kritická zařízení mohou být testována každých 3-5 let. Vždy testujte po operacích odstraňování poruch nebo když vizuální kontrola odhalí potenciální problémy. Stanovení základní hodnoty během uvádění do provozu umožňuje efektivní analýzu trendů během následného periodického testování.

Může mechanické testování poškodit jistič?

Při správném provedení s použitím vhodného vybavení a postupů mechanické testování nepoškozuje jističe. Test jednoduše ovládá jistič během běžných cyklů otevírání a zavírání a současně měří výkonnostní parametry. Nicméně, nesprávná montáž snímačů, nadměrné opakování testů nebo testování s nesprávným provozním napětím může potenciálně způsobit problémy. Vždy dodržujte doporučení výrobce a pro testování používejte kvalifikovaný personál.

Jaký je rozdíl mezi časovou zkouškou a analýzou pohybu?

Testování časování kontaktů měří pouze časové intervaly pro operace kontaktů – kdy se kontakty sepnou, rozepnou a synchronizaci mezi póly. Analýza pohybu to rozšiřuje měřením skutečného fyzického pohybu kontaktů během celého provozního cyklu, odhaluje délku zdvihu, rychlost, překmit a odskok. Analýza pohybu poskytuje mnohem komplexnější diagnostické informace o mechanickém stavu než samotné časování.

Proč někteří výrobci nedoporučují mechanické testování?

Někteří výrobci, zejména u zapouzdřených nízkonapěťových zařízení, jako jsou miniaturní jističe, nedoporučují testování v provozu, protože tato zařízení jsou navržena jako neopravitelné jednotky. Testování by vyžadovalo demontáž, která by narušila zapouzdřenou konstrukci. Většina průmyslových a výkonových jističů je však navržena pro periodické testování a údržbu, přičemž výrobci poskytují podrobné testovací postupy a kritéria přijatelnosti.

Jak stanovíte výchozí hodnoty, pokud neexistují žádné údaje z uvádění do provozu?

Pokud nejsou k dispozici výchozí data, otestujte pokud možno více podobných jističů stejného modelu, abyste stanovili typické provozní charakteristiky. Porovnejte výsledky se specifikacemi výrobce, pokud jsou k dispozici. Alternativně stanovte aktuální měření jako výchozí hodnotu a sledujte změny během budoucích testů. I bez historických dat odhalí mechanické testování hrubé abnormality a umožní budoucí analýzu trendů.

Jaké kvalifikace jsou potřeba k provádění mechanických zkoušek jističů?

Mechanické testování by měli provádět kvalifikovaní elektrotechnici nebo inženýři se školením v oblasti provozu jističů, elektrické bezpečnosti a obsluhy testovacích zařízení. Mnoho organizací vyžaduje pro personál provádějící testování jističů certifikaci NETA nebo ekvivalentní kvalifikaci. Pro efektivní testování a bezpečnost personálu je nezbytné řádné školení v oblasti obsluhy zařízení, bezpečnostních postupů a interpretace výsledků.

VIOX Electric vyrábí vysoce kvalitní jističe a zařízení pro elektrickou ochranu navržené pro spolehlivý výkon a snadnou údržbu. Naše produkty obsahují funkce, které usnadňují testování mechanických vlastností a posouzení stavu, a podporují tak účinné programy preventivní údržby. Kontaktujte náš technický tým pro pomoc s výběrem jističe, testovacími postupy nebo plánováním údržby pro vaše specifické požadavky aplikace.