Právě jste si objednali nové přípojnice pro váš rozvaděč. Dodavatel nabízí tři možnosti: holá měď (nejlevnější), pocínovaná (střední třída) nebo postříbřená (prémiová). Všechny mají stejný jmenovitý proud. Všechny splňují normy IEC. Proč byste tedy měli platit víc?

Tři měsíce po instalaci vám volají: spoj je horký. Infračervená kamera ukazuje 15 °C nad konstrukční limity. Hlavní příčina? Ta “výhodná” holá měděná přípojnice začala oxidovat a vrstva oxidu – špatný vodič – vyhnala kontaktní odpor do nebes. Nyní čelíte nouzové údržbě, potenciálnímu poškození zařízení a nepříjemné pravdě: nejlevnější přípojnice často stojí nejvíce během své životnosti.

Proč záleží na povrchové úpravě přípojnic: Skrytý nepřítel je oxidace

Měď je jedním z nejlepších elektrických vodičů na Zemi – ale pouze když je čistá a ryzí. V okamžiku, kdy se dotkne vzduchu, převezme vládu chemie.

Holá měď snadno oxiduje a vytváří oxid měďný (CuO) nebo složitější sloučeniny, jako je uhličitan měďnatý. Tyto oxidy jsou polovodiče, nikoli vodiče. I tenká vrstva o tloušťce 1–2 mikrometry může měřitelně zvýšit kontaktní odpor. Jak oxidace postupuje do hloubky, odpor exponenciálně roste. Nejde o kosmetický problém; je to mechanismus selhání.

Důsledkem je začarovaný kruh:

- Oxidace zvyšuje kontaktní odpor (R)

- Vyšší odpor generuje teplo při zatížení (P = I²R)

- Teplo urychluje další oxidaci

- Spoje nakonec selžou v důsledku přehřátí nebo zkřehnutí

Proto to elektrotechnický průmysl nenechává náhodě. IEC 60947-2 (norma upravující průmyslové rozvaděče) uznává, že stav povrchu přímo ovlivňuje spolehlivost. Otázka nezní, zda přípojnici opatřit povrchovou úpravou – ale jakou povrchovou úpravu zvolit.

Hloubková analýza: Holá měď

Počáteční přitažlivost: Holá měď vykazuje nejvyšší teoretickou vodivost (58 MS/m, přibližně 100 % IACS). Pokud stavíte krátkodobý, málo kritický obvod v suché, teplotně řízené laboratoři, holá měď funguje.

Realita:

- Testování v solné mlze (ASTM B117): Holá měď vydrží ~120 hodin, než se viditelná koroze stane problematickou

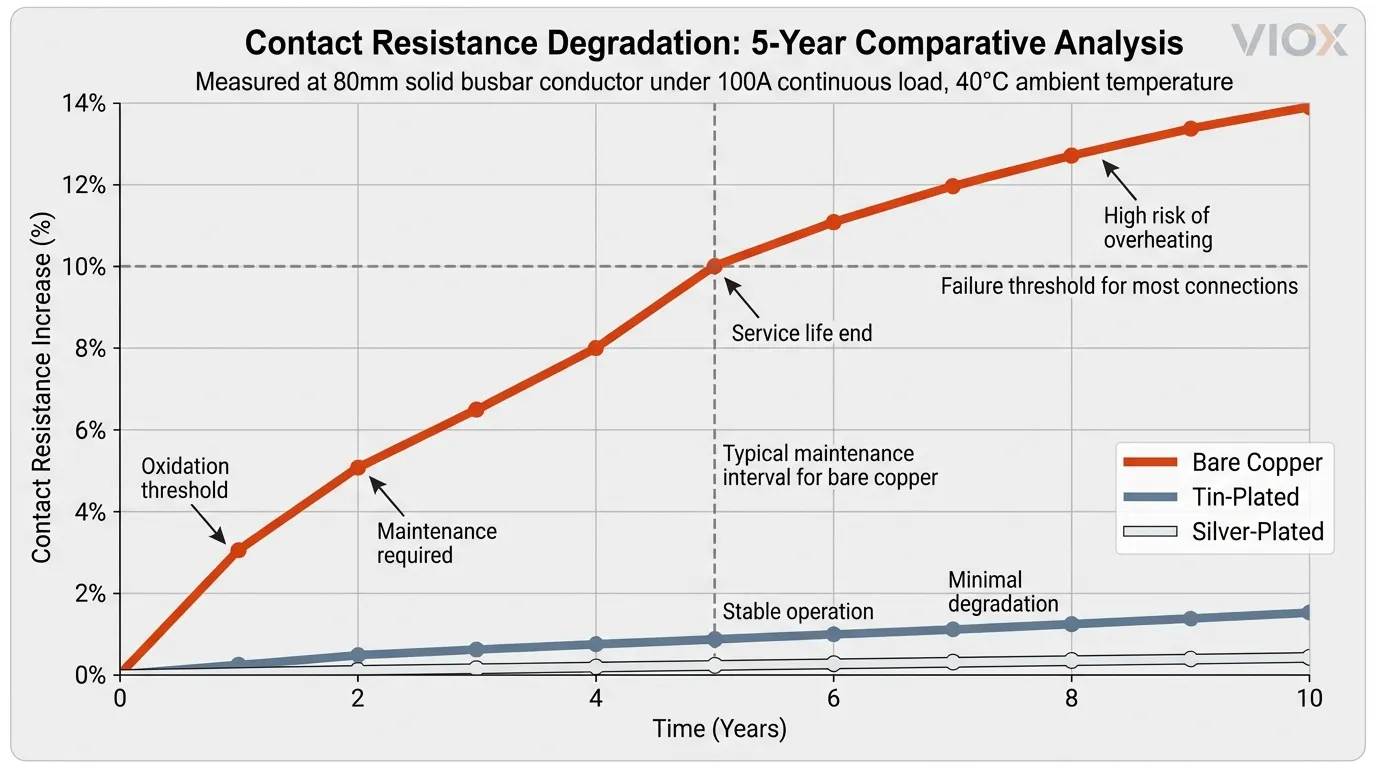

- Kontaktní odpor: Základní hodnota 16 µΩ pro 80mm plnou tyč, ale zvyšuje se o 8–12 % během 5 let v typické vnitřní vlhkosti

- Zátěž údržbou: Vyžaduje pravidelné čištění, dotažení a aplikaci vodivého maziva (jako je Penetrox nebo Noalox) k zabránění oxidaci

Nejlepší pro:

- Dočasné instalace nebo testovací obvody

- Striktně klimatizované suché prostředí (muzea, uzavřené serverovny s relativní vlhkostí pod 30 %)

- Cenově výhodné aplikace s plánovanými cykly výměny (<3 roky)

Nedoporučuje se pro: Mořské prostředí, průmyslové areály, venkovní instalace nebo jakékoli požadavky na dlouhodobou spolehlivost.

Hloubková analýza: Pocínovaná měď

Proč cín funguje: Cín je méně reaktivní než měď. I když cín oxiduje (za vzniku oxidu cíničitého), vrstva oxidu je extrémně hustá a pevně přilne k základnímu kovu, čímž účinně chrání měď pod ním před dalším útokem prostředí.

Data:

- Testování v solné mlze: Pocínované přípojnice obvykle vydrží 720+ hodin (6× déle než holá měď)

- Stabilita kontaktního odporu: <2 % nárůst během 5 let ve vlhkém prostředí

- Tloušťka pokovení: Průmyslový standard je 5–15 µm; některé aplikace používají až 50 µm v extrémních prostředích

- Kompromis vodivosti: Cín je ~5× méně vodivý než měď, ale tloušťka pokovení je tak malá (nanorozměry ve vztahu k rozměrům přípojnice), že zanedbatelně přispívá k celkovému odporu

Galvanická výhoda: Když se pocínovaná měď dotýká hliníku (běžné v bateriových systémech, solárních invertorech), cín funguje jako zprostředkující kov, snižuje elektrochemický potenciálový rozdíl z ~2,0 V (holá měď-hliník) na zvládnutelné úrovně. Tím se zabrání zrychlené galvanické korozi hliníku.

Nejlepší pro:

- Průmyslové rozvaděče a rozvodné desky

- Systémy obnovitelné energie (solární, větrná, akumulace)

- Datová centra a kritická infrastruktura

- Prostředí s vlhkostí, solným postřikem nebo chemickými výpary

- Smíšené sestavy hliník-měď

Hloubková analýza: Postříbřená měď

Proč je stříbro prémiové: Stříbro má nejvyšší elektrickou vodivost ze všech kovů (64 MS/m) a zůstává vodivé i při zčernání. Sulfid stříbrný (zčernání, které se tvoří ve vzduchu bohatém na síru) je stále poměrně dobrý vodič, na rozdíl od oxidu měďného.

Data:

- Kontaktní odpor: Nejmenší ze všech možností; umožňuje vyšší limity nárůstu teploty (IEC 60947-2 povoluje 70 K pro nízkonapěťové postříbřené kontakty vs. 60 K pro holou měď)

- Dlouhověkost: Minimální degradace i v průmyslovém prostředí bohatém na síru

- Tloušťka pokovení: Obvykle 5–20 µm, se specializovanými aplikacemi s vysokým opotřebením používajícími až 25 µm

- Dopad na náklady: 2–3× náklady na pocínovanou přípojnici

Kdy stříbro překonává cín: Ve vysokonapěťových rozvaděčích (norma IEC 62271-1 pro střední a vysoké napětí) jsou postříbřené kluzné kontakty povinné pro nízkoteplotní nárůst. Pro hlubší vhled do toho, jak to souvisí s kontaktními materiály a mechanismy potlačení oblouku, viz náš průvodce komponentami AC stykačů a logikou návrhu. Vysokoproudé jističe a spínací kontakty pracující při 110 kV+ spoléhají na stříbro.

Kompromisy:

- Stříbro je měkké; opakované mechanické tření (kluzné kontakty) může opotřebovat pokovení rychleji než cín

- Stříbro vyžaduje kompatibilní mazivo v prostředích s vysokými vibracemi, aby se zabránilo “zadírání” (adhezivnímu opotřebení)

Nejlepší pro:

- Vysokoproudé spoje vyžadující minimální nárůst teploty (HV jističe, velké přípojnice >500A)

- Aplikace s kluznými nebo cyklickými kontakty

- Vojenské a letecké aplikace, kde jsou náklady druhořadé oproti spolehlivosti

- Prostředí se zvýšeným obsahem síry, kde by se oxid mědi rychle degradoval

Srovnávací tabulka: Matice rychlého výběru

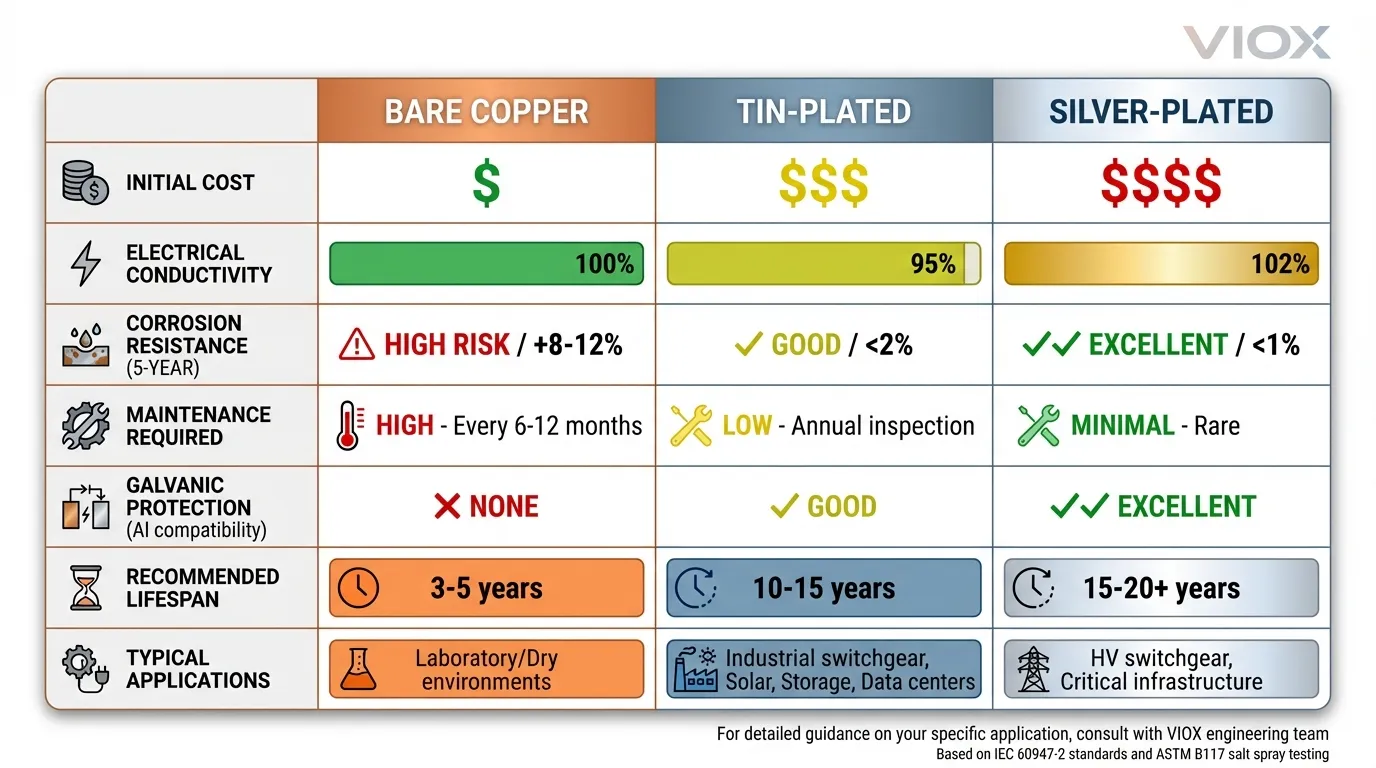

| Funkce | Holá měď | Pocínované | Postříbřené |

|---|---|---|---|

| Počáteční náklady | $$ | $$$ | $$$$ |

| Elektrická vodivost | 100% | ~95% (efektivní) | 102% |

| Stabilita kontaktního odporu (5 let) | +8–12% | <2% | <1% |

| Hodnocení v solné mlze (ASTM B117) | 120 hodin | 720+ hodin | 1000+ hodin |

| Požadovaná údržba | Vysoká (6–12 měsíců) | Nízká (roční kontrola) | Minimální |

| Galvanická ochrana (s Al) | Žádný | Dobrý | Vynikající |

| Doporučená životnost | 3–5 let | 10–15 let | 15–20+ let |

| Typické aplikace | Laboratorní/suché prostředí | Průmyslové rozvaděče, solární energie, skladování | VN rozvaděče, kritická infrastruktura |

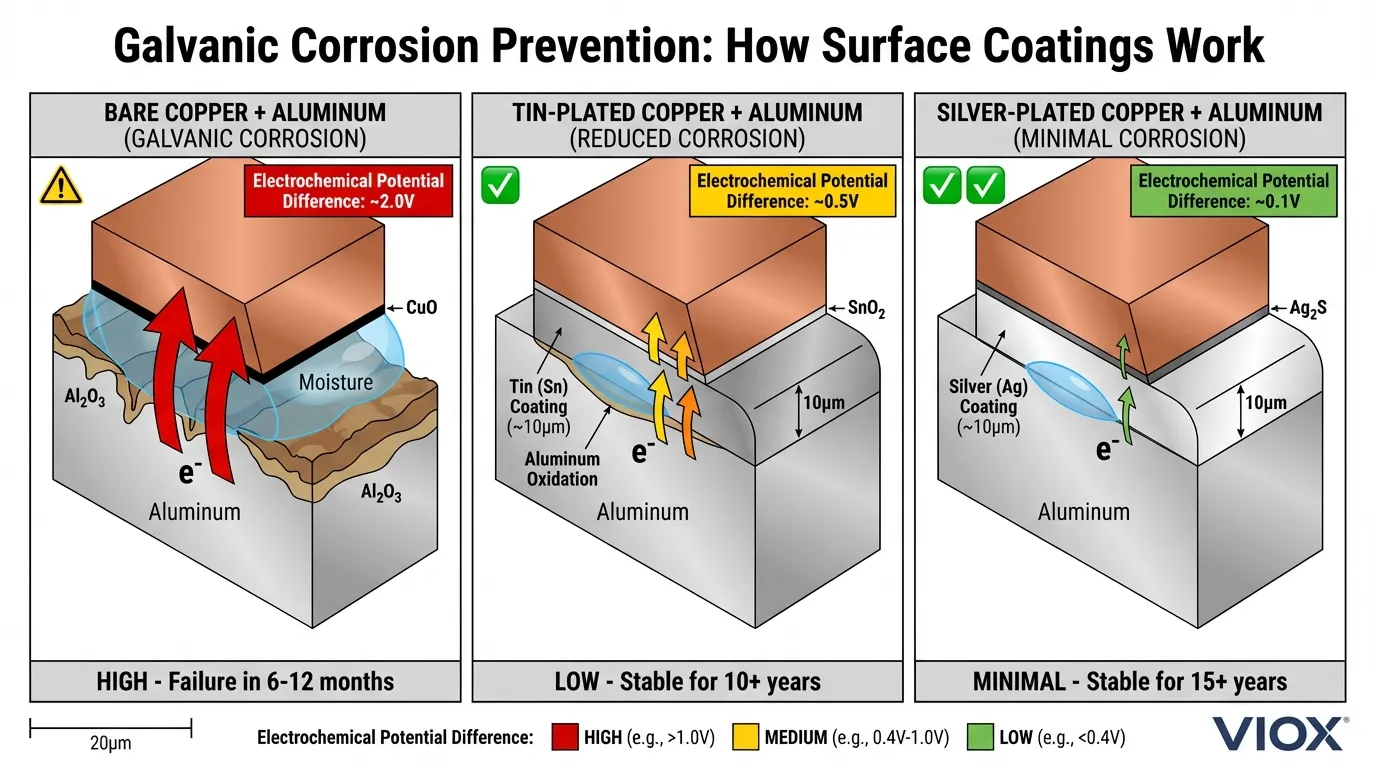

Dopad v reálném světě: Galvanická koroze a kompatibilita s hliníkem

V moderních elektrických systémech – zejména solárních polích a akumulaci energie – se často setkáváte s hliníkovými vodiči nebo oky připojenými k měděným přípojnicím. Toto spojení představuje klasický scénář galvanického článku a správný povrchový povlak je osvědčené technické řešení pro zajištění spolehlivých elektrických spojů , které vydrží po celou dobu životnosti systému.

Když se holá měď a hliník setkají v přítomnosti vlhkosti:

- Rozdíl elektrochemického potenciálu: ~2,0 V

- Hliník (reaktivnější) obětuje elektrony

- Hliník oxiduje na Al₂O₃, tvrdou, nevodivou vrstvu

- Kontaktní odpor prudce stoupá; spojení selže

S pocínovanou mědí: Cínová vrstva snižuje rozdíl potenciálů a podstatně zpomaluje galvanickou korozi. V kombinaci se správnou spojovací směsí (mazivo se suspendovaným zinkem) zůstává spoj stabilní po dobu 10+ let.

S postříbřenou mědí: Rozdíl potenciálů je minimalizován ještě více, což poskytuje vynikající dlouhodobou ochranu.

Scénáře použití

Scénář 1: Domácí rozvodná deska 230 V

Zatížení: 100A domácí přívod s odporovou zátěží (topení, osvětlení)

Prostředí: Suchá vnitřní montáž

Doporučení: Holá měď přijatelná , pokud bude panel upgradován do 5 let; pocínovaná preferovaná pro 10letou spolehlivost za mírný cenový příplatek.

Scénář 2: Solární FV slučovací box (600 V DC)

Zatížení: 60A DC z paralelních řetězců do vstupu střídače

Prostředí: Venkovní, vysoká vlhkost, teplotní cyklování

Komplikace: Hliníkové svorkovnice na straně DC slučovače

Doporučení: Pocínovaná měď povinná , aby se zabránilo galvanické korozi na hliníkovém spoji.

Scénář 3: Rozvod energie v datovém centru

Zatížení: 400A třífázové přívody

Prostředí: Klimatizované, ale nepřetržitý provoz

Doporučení: Pocínovaná měď standard. Postříbřená pouze v případě, že se nárůst teploty stane úzkým hrdlem (vzácné, pokud nejsou komponenty poddimenzované).

Scénář 4: Sestava vysokonapěťového jističe (třída 110 kV)

Zatížení: 1200A hlavní kontakty

Prostředí: Venkovní instalace na sloupech nebo vnitřní rozvodna

Doporučení: Postříbřené kluzné kontakty jsou povinné dle IEC 62271-1. Pocínované kontakty nejsou pro toto použití přijatelné. Pro informace o tom, jak kategorie využití souvisejí s elektrickým spínáním zátěže a výběrem přípojnic, si prostudujte náš průvodce kategoriemi využití IEC 60947-3.

FAQ: Odpovědi na vaše otázky ohledně povrchové úpravy přípojnic

Q1: Mohu vyčistit oxidovanou holou měď a vyhnout se pokovování?

A: Dočasně ano. Drátěný kartáč následovaný vodivým mazivem (Penetrox, Noalox) odstraní oxidaci a zlepší kontaktní odpor. Oxidace se však v humidním prostředí vrátí během několika měsíců. Pro dočasné opravy to funguje; pro trvalá řešení je pokovování spolehlivější.

Q2: Ovlivňuje pocínování vypínací schopnost jističe (Icu)?

A: Ne. Vypínací schopnost je určena konstrukcí zhášení oblouku, nikoli povrchovou úpravou. Nicméně, nižší kontaktní odpor (zlepšený pokovováním) snižuje nárůst teploty, což potenciálně umožňuje vyšší trvalý proud nepřímo. Prohlédněte si našeho průvodce výběrem MCCB pro podrobnosti.

Q3: Existuje nějaké prostředí, kde se stříbření zhoršuje rychleji než cínování?

A: Ano – průmyslové oblasti s vysokým obsahem síry. Stříbro tvoří sulfidový povlak (který je stále vodivý, ale esteticky méně žádoucí). Cín zůstává nezměněn. Pokud je vzhled nebo odolnost vůči síře kritická, je cín v tomto konkrétním scénáři skutečně lepší.

Q4: Mohu kombinovat holé měděné a pocínované přípojnice ve stejném panelu?

A: Elektricky ano – pokud nejsou přímo propojeny. Nicméně, je to špatná praxe, protože údržba se stává složitou: jedna část vyžaduje čištění/mazání každých 6 měsíců, druhá ne. Standardizujte na jednu povrchovou úpravu na panel.

Q5: Jak mohu zkontrolovat přípojnici a zjistit oxidaci před poruchou?

A: Termovizní snímání je zlatý standard. Zkorodovaný spoj vykazuje o 10–20 °C vyšší povrchovou teplotu při jmenovitém zatížení. Funguje i vizuální kontrola: nazelenalý nádech na mědi = aktivní koroze; matná šedá/stříbrná na pocínovaném nebo postříbřeném = normální patina (není problematická). Pro kritické panely se doporučuje roční termografické skenování během špičkového zatížení. Pro osvědčené postupy údržby elektrického zařízení si prostudujte náš kontrolní seznam průmyslové údržby a inspekce.

Q6: Jaké jsou environmentální náklady na cínování nebo stříbření?

A: Procesy pokovování generují odpadní vodu vyžadující úpravu, ale prodloužená životnost (10–20 let vs. 3–5 let pro holou měď) snižuje celkovou materiálovou zátěž životního cyklu. Během 20 let generují pocínované přípojnice obvykle o 40–50 % méně odpadu než opakovaná výměna holé mědi. Z hlediska udržitelnosti je pokovování přípojnic správnou volbou pro dlouhodobé instalace.

Klíčové poznatky

- Holá měď začíná na 100 % vodivosti, ale rychle se zhoršuje ve vlhkém prostředí; užitečné pouze pro suché, krátkodobé aplikace nebo dočasné instalace s omezeným rozpočtem.

- Pocínovaná měď je průmyslový standard pro průmyslové rozvaděče, obnovitelné zdroje energie a sestavy kompatibilní s hliníkem; nabízí životnost 10–15 let s minimální údržbou za mírný cenový příplatek.

- Postříbřená měď je vyhrazena pro aplikace s vysokým proudem a vysokou spolehlivostí kde je třeba minimalizovat nárůst teploty (VN rozvaděče, distribuce datových center) nebo kde kluzné kontakty vyžadují vynikající odolnost proti opotřebení.

- Galvanická koroze je skutečná: Nikdy nepřipojujte holou měď k hliníku bez povrchové úpravy nebo ochranného maziva. Cínování nebo stříbření je správné technické řešení.

- Cena není omezujícím faktorem: Příplatek 50–100 % za cínování se vrátí během prvních 2–3 let díky zamezení údržby a prevenci poruch.

- IEC 60947-2 povoluje vyšší nárůst teploty pro pokovené kontakty, což potenciálně umožňuje nepřímo mírně vyšší proudovou zatížitelnost – další skrytý přínos investice do pokovování.

Zvolte spolehlivost. Zvolte VIOX.

Ve společnosti VIOX Electric vyrábíme přípojnice navržené podle norem IEC 60947-2 s certifikovanými procesy pokovování a přísnou kontrolou kvality. Ať už potřebujete holou měď pro testování, pocínovanou pro průmyslovou spolehlivost nebo postříbřenou pro kritickou infrastrukturu, VIOX dodá povrchovou úpravu, kterou specifikujete – podpořenou technickými znalostmi a desetiletími důvěry v oboru.

Máte dotazy ohledně výběru povrchové úpravy přípojnic pro vaši konkrétní aplikaci? Náš inženýrský tým je připraven vám pomoci. Kontaktujte VIOX ještě dnes pro konzultaci.