المكالمة التي لا ترغب في تلقيها في الساعة 2 صباحًا

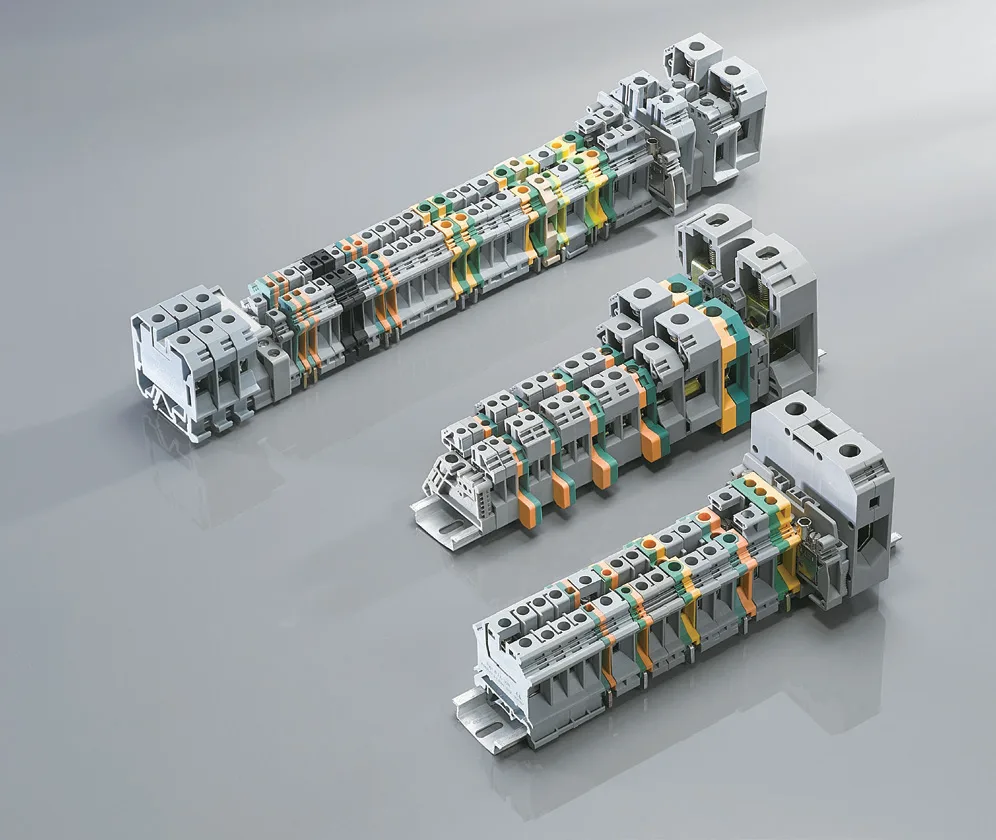

لقد أمضيت أسابيع في تصميم لوحة تحكم. كل بادئ حركة، وكل مرحل، وكل مستشعر - تم تحديده بدقة والتحقق منه مرتين. سارت عملية التشغيل بسلاسة. وافق عميلك. انتقلت إلى المشروع التالي.

ثم، في الساعة 2 صباحًا يوم السبت، يرن هاتفك. توقف الإنتاج. المشرف الليلي في حالة هياج. عندما فتح فني الصيانة العلبة، وجد كتلة طرفية منصهرة، وغلافها متفحم باللون الأسود، وثلاث دوائر ميتة تمامًا. كلف نظامك المصمم بعناية عميلك للتو 50000 دولار أمريكي من الإنتاج المفقود، والآن يُطرح عليك السؤال الذي يخشاه كل مهندس: “كيف اجتاز هذا الفحص؟”

إليك الحقيقة غير المريحة: نادرًا ما تُعزى أعطال الكتل الطرفية في الميدان إلى عيوب التصنيع. إنها تُعزى إلى أخطاء الاختيار التي تم ارتكابها في مرحلة المواصفات. تصنيف التيار الخاطئ. نوع الاتصال الخاطئ لتطبيق عالي الاهتزاز. تصنيف IP الخاطئ لبيئة رطبة. قرارات صغيرة تتصاعد إلى إخفاقات كارثية.

إذن، كيف تختار كتلة طرفية لا تنصهر، ولا ترتخي، ولا تتآكل - بغض النظر عما يلقيه نظامك عليها؟

لماذا تفشل الكتل الطرفية: القتلة الصامتون الثلاثة

قبل أن نتعمق في الحل، تحتاج إلى فهم سبب فشل الكتل الطرفية، لأن “السبب” يكشف بالضبط عما تبحث عنه عند اختيارها.

الإجهاد الحراري الناتج عن نقص الحجم هو القاتل رقم واحد. عندما تحمل كتلة طرفية تيارًا يتجاوز سعتها المقدرة - حتى لفترات وجيزة أثناء بدء تشغيل المحرك أو أحداث التدفق المفاجئ - فإن مقاومة التلامس تولد حرارة أسرع مما يمكن أن يبدده الغلاف. يلين البلاستيك. يرتخي الاتصال. تزداد المقاومة أكثر. تتسارع حلقة التغذية الراجعة حتى يذوب شيء ما أو يشتعل فيه النيران. هذا هو الهروب الحراري، ويبدأ بمهندس قام بتحديد طرف 10 أمبير لدائرة ترتفع إلى 12 أمبير.

الفشل الميكانيكي الناتج عن الاهتزاز هو القاتل الثاني، وهو خبيث لأنه يحدث ببطء. تعتمد الأطراف اللولبية على قوة التثبيت المستمرة للحفاظ على اتصال منخفض المقاومة. ولكن في المعدات المهتزة - المضخات، والناقلات، والآلات التي تعمل بمحركات - يرتخي هذا اللولب تدريجيًا. كل اهتزاز صغير يحرك السلك جزءًا من المليمتر. على مدى أشهر، يتدهور الاتصال حتى تظهر أعطال متقطعة. بحلول الوقت الذي تقوم فيه باستكشاف الأخطاء وإصلاحها، تكون قد فقدت بالفعل أيامًا من وقت التشغيل.

التدهور البيئي هو القاتل الثالث. ستتآكل الكتلة الطرفية المصممة للعناصر النظيفة والمتحكم فيها مناخيًا بسرعة عند تعرضها لرذاذ سائل التبريد أو رذاذ الملح أو حتى الرطوبة العالية. يزيد التآكل من مقاومة التلامس. تولد المقاومة حرارة. لقد عدت إلى الهروب الحراري - ولكن مع سبب جذري مختلف.

الخبر السار؟ يمكن منع جميع أوضاع الفشل الثلاثة تمامًا إذا اتبعت عملية اختيار منضبطة. وهذا بالضبط ما تمنحك إياه طريقة الخطوات الثلاث.

طريقة اختيار الكتلة الطرفية المكونة من 3 خطوات

هذه ليست سحرًا خاصًا. إنه النهج الذي تم اختباره في المعركة والذي يستخدمه بناة اللوحات والميكنة المخضرمون الذين تعلموا - غالبًا بالطريقة الصعبة - أن الاختصارات في اختيار الكتلة الطرفية تعود دائمًا لتطاردك. تجبرك الطريقة على معالجة المتطلبات الكهربائية والقيود الميكانيكية والتحقق من السلامة بشكل منهجي بالترتيب الصحيح، بحيث لا يسقط أي شيء من خلال الشقوق.

الخطوة 1: تأمين متطلباتك الكهربائية (الأساس)

كل شيء يبدأ هنا. إذا أخطأت في المواصفات الكهربائية الخاصة بك، فلن يهم أي شيء آخر - ستفشل الكتلة الطرفية الخاصة بك بغض النظر عن مدى ذكاء تركيبها أو مدى جمال مظهر الترميز اللوني.

احسب تيار الحمل الأقصى الحقيقي الخاص بك

لا تقم فقط بنسخ لوحة اسم المحرك FLA (أمبير الحمل الكامل) واعتبرها منتهية. تحتاج إلى حساب تيار التدفق المفاجئ أثناء بدء التشغيل، والذي يمكن أن يكون 5-7 أضعاف تيار التشغيل للمحركات. إذا كنت تقوم بتبديل الأحمال الاستقرائية مثل الملفات اللولبية أو المحولات، فضع في اعتبارك خصائص الاندفاع الخاصة بها أيضًا. بالنسبة لدوائر التحكم التي تحتوي على أجهزة متعددة، قم بإضافة أسوأ حالة تحميل متزامنة - وليس متوسط الحمل.

بمجرد حصولك على الحد الأقصى للتيار الحقيقي الخاص بك، إليك القاعدة التي ستنقذك من الكوارث الحرارية:

⚡ نصيحة احترافية: قاعدة 150٪ غير قابلة للتفاوض

قم دائمًا بتحديد الكتل الطرفية المصنفة لما لا يقل عن 1.5 ضعف الحد الأقصى لتيار الحمل المتوقع. إذا كانت دائرتك تسحب 10 أمبير في الذروة، فأنت بحاجة إلى طرف 15 أمبير كحد أدنى. هذه ليست هندسة مفرطة الحذر - إنها تأمينك ضد الهروب الحراري. يستخدم بعض المهندسين هامش 120٪، لكن هذا يقلل منه كثيرًا. يفسر الخلوص الإضافي اختلافات درجة الحرارة المحيطة وتأثيرات الشيخوخة والتوافقيات الحالية التي لم تتوقعها.

تحقق من توافق مقياس السلك (التفاصيل التي تقتل المشاريع)

هذا هو المكان الذي يفشل فيه المهندسون عادةً: فهم يختارون كتلة طرفية ذات تصنيف تيار صحيح ولكنهم ينسون التحقق من توافق مقياس السلك. النتيجة؟ يحاولون إدخال سلك 12 AWG في طرف مصمم لـ 14-18 AWG، مما يخلق اتصالًا مرتخيًا وعالي المقاومة يسخن.

🔥 نصيحة احترافية: عدم تطابق مقياس السلك هو قاتل صامت

يخلق السلك السميك جدًا بالنسبة للطرف “نقطة ساخنة” عالية المقاومة لأن آلية التثبيت لا يمكنها تحقيق اتصال كامل. سلك رقيق جدًا يهتز بشكل فضفاض تحت الاهتزاز. تحقق دائمًا من نطاق مقياس السلك وقطر فتحة الإدخال الفعلي في ورقة البيانات قبل الطلب. إذا كنت تستخدم سلكًا مجدولًا، فتأكد من أن الطرف مصنف للموصلات المجدولة - تقبل بعض الأنواع التي تعمل بالضغط فقط الأسلاك الصلبة أو الحلقات الطرفية.

مرجع سريع لمطابقة حجم السلك مع تصنيف تيار الطرف:

| تيار الدائرة | الحد الأدنى لمقياس السلك (AWG) | الحد الأدنى لتصنيف تيار الطرف |

|---|---|---|

| 5A | 18-16 | 8 أمبير (مع هامش 150٪) |

| 10A | 16-14 | 15A |

| 20A | 14-12 | 30A |

| 30A | 12-10 | 45 أمبير |

| 50A | 10-8 | 75A |

تأكد من تصنيف الجهد (بما في ذلك سعة الاندفاع)

يجب أن يتجاوز تصنيف جهد الكتلة الطرفية جهد نظامك بهامش كافٍ للتعامل مع الاندفاعات العابرة. بالنسبة لأنظمة التحكم 24 VDC، يوفر الطرف المصنف بـ 300 فولت خلوصًا هائلاً. بالنسبة لدوائر المحرك 480 VAC، تحتاج إلى أطراف مصنفة بـ 600 فولت على الأقل. لا تنس: تصنيف الجهد والتباعد (تباعد الأطراف) مرتبطان. تحتوي الأطراف ذات التباعد الأصغر على تصنيفات جهد أقل لأن مسافات الزحف والخلوص أكثر إحكامًا.

الخطوة 2: مطابقة القيود الميكانيكية والبيئية (التحقق من الواقع)

الآن بعد أن أصبح أساسك الكهربائي صلبًا، حان الوقت لمواجهة العالم الحقيقي: الاهتزاز، وقيود المساحة، وإمكانية الوصول، والبيئة التي تعيش فيها هذه الكتلة الطرفية بالفعل.

اختر طريقة الاتصال الصحيحة لتطبيقك

هذا هو المكان الذي تهم فيه مناقشة اللولب مقابل الزنبرك مقابل الضغط، والإجابة تعتمد كليًا على الضغوط الميكانيكية ومتطلبات الصيانة لتطبيقك.

محطات المسمار هي العمود الفقري - متوفرة على نطاق واسع، وتقبل مجموعة كبيرة من أحجام الأسلاك، وتوفر قوة تثبيت قابلة للتعديل. لكن لديهم نقطة ضعف قاتلة في المعدات المهتزة: هذا اللولب سوف يرتخي بمرور الوقت. ستحتاج إلى فحص وإعادة ربط دورية، مما يعني وقت تعطل وتكاليف عمالة. إذا قمت بالربط الزائد أثناء التثبيت، فسوف تتلف السلك. إذا قمت بالربط الناقص، فسيبدأ الاتصال مرتخيًا.

أطراف التثبيت الزنبركية تقضي على التخمين في عزم الدوران لأن الزنبرك يوفر قوة تثبيت ثابتة ومعايرة. إنها أسرع بنسبة 80٪ في التثبيت من الأنواع اللولبية وهي تقاوم الاهتزاز بشكل أفضل بكثير. لكنها تكلف أكثر مقدمًا.

محطات الدفع هي الخيار الأسرع - لا توجد أدوات مطلوبة، فقط قم بتقشيرها واضغط عليها. إنها مثالية للتطبيقات التي تتطلب تغييرات أو إصلاحات متكررة. يقبل معظمها الأسلاك الصلبة والأسلاك المجدولة ذات الأطراف الحلقية، ولكن تحقق من التوافق قبل الالتزام.

⚙️ نصيحة احترافية: الاهتزاز يقتل الأطراف اللولبية

إذا كانت معداتك تتحرك أو تهتز أو تعمل على مدار الساعة طوال أيام الأسبوع في بيئة صناعية، فإن الأطراف الزنبركية أو التي تعمل بالضغط ليست رفاهية - إنها ضرورة. سيفشل طرف لولبي مرتخي في لوحة التحكم في الناقل. ليس “إذا”، بل “متى”. إن مقاومة الاهتزاز والتشغيل الخالي من الصيانة يدفعان التكلفة الأولية الأعلى في غضون السنة الأولى.

حدد نمط التركيب لمساحتك

تستخدم معظم لوحات التحكم الصناعية التركيب على سكة DIN لأنه معياري وفعال من حيث المساحة ويسمح باستبدال سريع دون تفكيك اللوحة بأكملها. ما عليك سوى تثبيت الكتلة الطرفية على سكة 35 مم وستنتهي.

بالنسبة للوحات الدوائر المطبوعة، استخدم كتل طرفية مثبتة على PCB التي يتم لحامها مباشرة على اللوحة. هذه شائعة في الأجهزة المدمجة ومجموعات الأدوات وأي تطبيق تكون فيه الكتلة الطرفية جزءًا من تجميع مصنع بدلاً من الأسلاك الميدانية.

شرائط الحاجز (الكتل الطرفية المثبتة على اللوحة) هي خيارك الأمثل للبيئات عالية الاهتزاز حيث يحتاج الطرف إلى التثبيت مباشرة على سطح قوي. إنها أضخم من أنواع DIN rail ولكنها متفوقة ميكانيكيًا عندما يكون الصدمة الجسدية مصدر قلق.

حدد عدد الأقطاب والتباعد واتجاه إدخال السلك

عدد الأقطاب هو ببساطة عدد توصيلات الأسلاك التي تحتاجها. يمكن للكتل الطرفية متعددة المستويات تكديس مستويين أو ثلاثة في نفس المساحة، وهو أمر رائع للوحات ذات المساحات المحدودة. يمكن لكتلة ثلاثية المستويات بتباعد 3.5 مم أن تتسع لـ 60 توصيلًا في 3.5 سم فقط من عرض السكة.

التباعد (المسافة بين الأطراف) هو عمل موازنة. يوفر التباعد الأصغر (3.5 مم، 5 مم) مساحة ولكنه يقلل من تصنيف الجهد بسبب الخلوصات الأكثر إحكامًا. يدعم التباعد الأكبر (7.5 مم، 10 مم) جهدًا أعلى ويسهل توصيل الأسلاك ولكنه يستهلك مساحة أكبر على السكة.

اتجاه إدخال السلك- أفقي (90 درجة)، أو رأسي (180 درجة)، أو بزاوية (45 درجة) - يؤثر على تخطيط اللوحة وقابليتها للخدمة. الإدخال الأفقي شائع لتوصيل الأسلاك جنبًا إلى جنب. يعمل الإدخال الرأسي بشكل جيد في اللوحات ذات الوجهين أو حيث تقوم بتوجيه الأسلاك من الأعلى/الأسفل. اترك دائمًا حلقات ارتخاء عند نقاط الإدخال لمنع الضغط على التوصيلات.

قم بتقييم العوامل البيئية وحدد تصنيف IP الصحيح

هذا هو المكان الذي تفشل فيه العديد من المشاريع لأن المهندسين يقللون من تقدير بيئة التشغيل الفعلية. لوحة التحكم “الداخلية”؟ إنها في مصنع حيث ينجرف رذاذ سائل التبريد من منطقة التصنيع. معدات “الموقع الجاف”؟ إنه على بعد ثلاثة أقدام من محطة غسيل بالضغط.

🛡️ نصيحة احترافية: تصنيفات IP ليست اختيارية للبيئات القاسية

إذا كانت الكتلة الطرفية الخاصة بك تواجه الغبار أو الرطوبة أو إجراءات الغسيل، فأنت بحاجة إلى IP65 كحد أدنى (محكم الغبار، ومحمي ضد نفاثات الماء). بالنسبة للتطبيقات البحرية أو المناطق المعرضة للفيضانات أو معالجة الأغذية مع عمليات غسيل بالضغط العالي، حدد IP67 (محكم الغبار، ومحمي ضد الغمر المؤقت حتى 1 متر لمدة 30 دقيقة). سيتآكل الطرف “الداخلي فقط” في بيئة رطبة في غضون أشهر، مما يؤدي إلى توصيلات عالية المقاومة وفشل في النهاية.

ضع في اعتبارك أيضًا:

– درجة الحرارة المحيطة: تتطلب البيئات ذات درجة الحرارة العالية (بالقرب من الأفران أو الأفران أو في حجرات المحرك) أطراف توصيل ذات بلاستيك عالي الحرارة مثل البولي أميد المقوى بالألياف الزجاجية أو السيراميك التقني.

– التعرض للمواد الكيميائية: يمكن للزيوت والمذيبات والمبردات أن تقلل من جودة المواد البلاستيكية القياسية. تحقق من توافق المواد.

– التعرض للأشعة فوق البنفسجية / في الهواء الطلق: تمنع العبوات المقاومة للأشعة فوق البنفسجية التقصف والتشقق بمرور الوقت.

الخطوة 3: التحقق من السلامة والامتثال (بوليصة التأمين)

لقد أتقنت المواصفات الكهربائية وطابقت المتطلبات الميكانيكية. حان الوقت الآن للتأكد من أن اختيارك لن يخلق مشكلات تتعلق بالمسؤولية أو ينتهك القواعد - وأنه يمكن أن ينمو مع مشروعك.

تحقق من شهادات السلامة لمنطقتك وتطبيقك

لا تفترض أبدًا أن كتلة طرفية “آمنة” لمجرد أنها من شركة تصنيع رئيسية. تحقق من الموافقات ذات الصلة:

- UL ، CSA ، IEC شهادات للاستخدام الصناعي العام في أمريكا الشمالية وعلى الصعيد الدولي

- ATEX و IECEx للمواقع الخطرة (ذات الغلاف الجوي المتفجر) - غير قابلة للتفاوض على الإطلاق في المصانع الكيماوية أو المصافي أو مرافق معالجة الحبوب

- CCC (شهادة الصين الإلزامية) إذا كنت تصدر إلى الصين

- الشهادات البحرية (DNV ، ABS) للتركيبات على متن السفن

إن ملصقات الشهادات ليست مجرد فحص بيروقراطي. إنها تؤكد أن الكتلة الطرفية قد اجتازت اختبارات صارمة للحماية من قصر الدائرة ، والقابلية للاشتعال ، وارتفاع درجة الحرارة ، والتعرض البيئي. تم اختبار الكتلة الطرفية المدرجة في قائمة UL بطرق تعذيب لن يتم اختبارها في نموذجك الأولي على مقاعد البدلاء.

تأكد من مواد العزل وتقييمات اللهب

تحدد مادة الغلاف كيفية أداء الكتلة الطرفية الخاصة بك تحت الضغط الحراري وما إذا كانت تصبح مادة مسرعة للحريق أثناء حدوث عطل. ابحث عن:

- بولي أميد (PA66) أو بولي أميد مقوى بالألياف الزجاجية لمعظم التطبيقات الصناعية - قوة عازلة عالية ، خالية من الهالوجين ، ذاتية الإطفاء (تصنيف UL 94 V-0)

- البولي كربونات لمتطلبات عزل أعلى

- السيراميك التقني لدرجات الحرارة القصوى (حتى 250 درجة مئوية) أو التطبيقات المقاومة للشرر

تحقق من ورقة البيانات لـ:

– تصنيف القابلية للاشتعال (UL 94 V-0 هو المعيار الذهبي - إطفاء ذاتي في غضون 10 ثوانٍ)

– مقاومة التتبع (CTI) للبيئات الملوثة (الأعلى هو الأفضل ؛ 600 ممتاز)

– أقصى درجة حرارة تشغيل للتأكد من أنها لن تتلين في ظل أسوأ الظروف لديك

تحقق من الحواجز المادية لتطبيقات الجهد العالي

إذا كنت تعمل مع دوائر ذات جهد عالٍ (أكثر من 300 فولت) ، فإن الحواجز المادية بين الأطراف ليست اختيارية - إنها شرط سلامة. تشتمل الكتل الطرفية الحاجزة على فواصل مدمجة تمنع الاتصال العرضي أو القوس الكهربائي بين الدوائر المتجاورة. هذا أمر بالغ الأهمية بشكل خاص في مراكز التحكم في المحركات ، حيث يمكن لعطل واحد أن ينتشر عبر دوائر متعددة دون عزل مناسب.

خطط للتوسع المستقبلي (القرار الذي سيشكرك عليه مستقبلك)

إليك سؤال سيوفر لك الحزن: “ماذا يحدث عندما يحتاج هذا المشروع إلى ثلاث نقاط إدخال / إخراج أخرى في العام المقبل؟”

إذا قمت بتعبئة اللوحة الخاصة بك بكتل طرفية ثابتة بأقصى كثافة ، فأنت عالق. ولكن إذا كنت قد استخدمت كتل DIN rail معيارية ، فما عليك سوى تثبيت أقطاب إضافية. تمنحك المحطات متعددة المستويات مساحة توسيع رأسية. إن ترك عدد قليل من الفتحات الفارغة على السكة الخاصة بك ليس مساحة مهدرة - إنه تأمين رخيص ضد تعديلات اللوحة المكلفة لاحقًا.

ضع في اعتبارك أيضًا:

– تصاميم معيارية تتيح لك إضافة أو إزالة الأقطاب دون إعادة توصيل اللوحة بأكملها

– كتل مرمزة بالألوان تفصل بصريًا أنواع الدوائر (الطاقة ، التحكم ، الإشارات التناظرية) وتسرع استكشاف الأخطاء وإصلاحها

– نقاط اختبار مدمجة تتيح لك قياس الفولتية دون فصل الأسلاك

– ملصقات دائمة وقابلة للقراءة آليًا لتحديد الدائرة - مهم بشكل خاص في اللوحات المعقدة

المكافأة: لماذا تمنع هذه الطريقة حالات الفشل

عندما تتبع هذه العملية المكونة من 3 خطوات بدقة ، فإليك ما تتخلص منه:

- ✅ حالات الفشل الحراري لأنك طبقت هامش الأمان 150% وتحققت من توافق مقياس الأسلاك

- ✅ حالات الفشل الميكانيكية لأنك طابقت نوع الاتصال بملف تعريف الاهتزاز الخاص بك

- ✅ حالات الفشل البيئية لأنك حددت تصنيف IP الصحيح ومواد الغلاف

- ✅ انتهاكات القانون لأنك تحققت من الشهادات مقدمًا

- ✅ عمليات إعادة التصميم المستقبلية لأنك خططت للتوسع باستخدام مكونات معيارية

والأهم من ذلك ، أنك أنشأت عملية اختيار قابلة للتكرار والدفاع عنها. عندما يسأل العميل أو المشرف ، “لماذا اخترت هذه الكتلة الطرفية؟” لديك إجابة موثقة في كل نقطة قرار. هذه هندسة احترافية - وليست تخمينًا.

خطواتك التالية: طبق هذه الطريقة في مشروعك التالي

إليك خطة العمل الخاصة بك:

- افتح ورقة مواصفات المشروع الحالية الخاصة بك وراجع اختيارات الكتلة الطرفية الخاصة بك مقابل الخطوة 1 (المتطلبات الكهربائية). هل تستخدم هامش الأمان 150%؟ هل تحققت من توافق مقياس الأسلاك؟

- راجع بيئتك الميكانيكية (الخطوة 2). إذا كان هناك اهتزاز ، فقم بالتبديل من أطراف التوصيل اللولبية إلى أطراف التوصيل الزنبركية. إذا كان هناك رطوبة أو غبار ، فقم بالترقية إلى كتل مصنفة IP65 أو IP67.

- تحقق من شهاداتك (الخطوة 3). هل لديك الموافقات المطلوبة UL/IEC/ATEX لتركيبك؟ هل مادة الغلاف مصنفة لدرجة حرارة التشغيل الخاصة بك؟

- قم ببناء هذا في المواصفات القياسية الخاصة بك. قم بإنشاء ورقة عمل لاختيار كتل طرفية بناءً على هذه الخطوات الثلاث واستخدمها في كل مشروع. الاتساق يزيل الأخطاء.

المهندسون الذين يتقنون اختيار الكتل الطرفية ليسوا أولئك الذين يحفظون كل ورقة بيانات منتج. بل هم أولئك الذين يتبعون عملية منضبطة تعالج المتطلبات الكهربائية والقيود الميكانيكية والتحقق من السلامة بالترتيب الصحيح - في كل مرة.

ستكون لوحات التحكم الخاصة بك أكثر موثوقية. ستنخفض تكاليف الصيانة الخاصة بك. ولن تتلقى مكالمة الساعة 2 صباحًا بشأن كتلة طرفية منصهرة مرة أخرى. 🔧

هل تحتاج إلى مساعدة في اختيار الكتل الطرفية لتطبيق معين؟ ضع متطلباتك في التعليقات - الجهد والتيار والبيئة وقيود التركيب - وسأشرح عملية الاختيار باستخدام هذه الطريقة بالضبط.