إجابة مباشرة: لماذا الفولاذ المقاوم للصدأ لا يصدأ

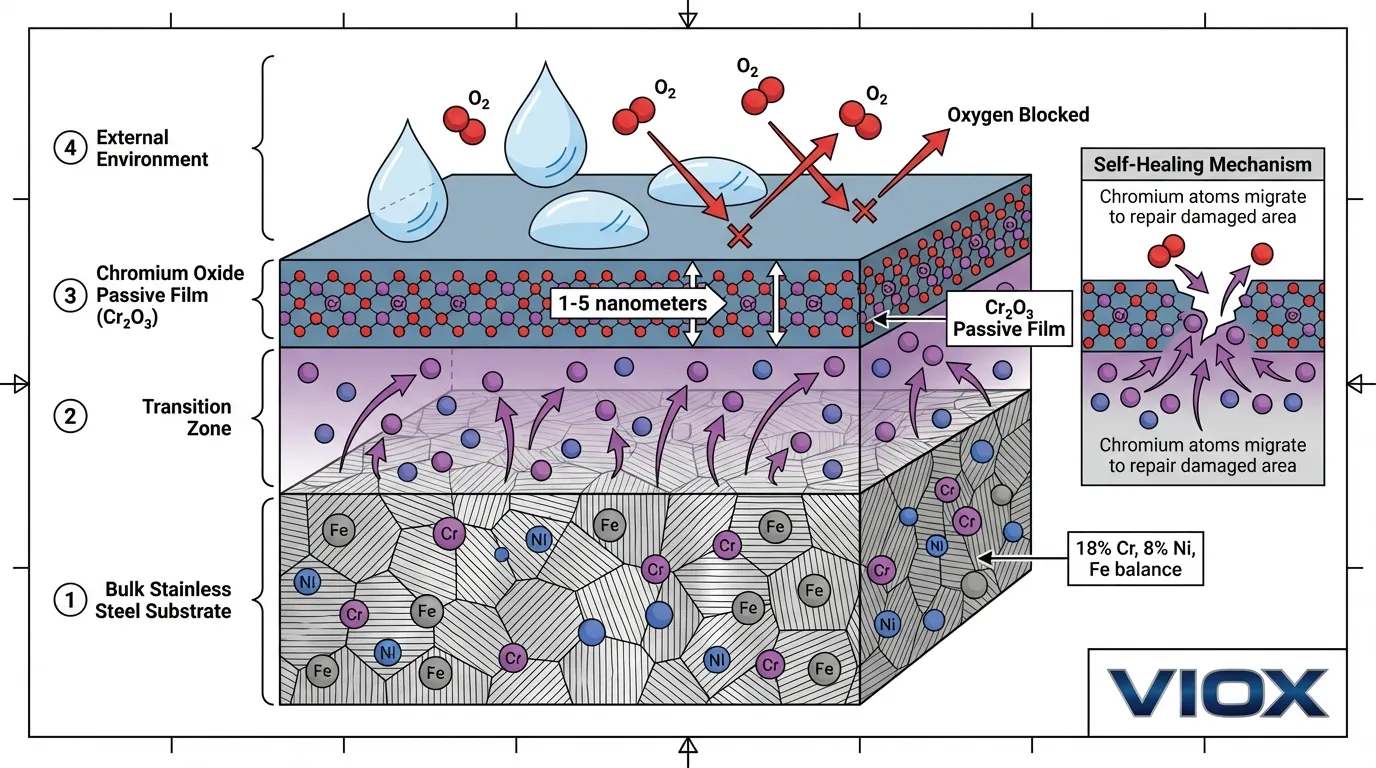

تقاوم حاويات الفولاذ المقاوم للصدأ التآكل ليس لأنها معادن “نبيلة” مثل الذهب أو البلاتين، ولكن من خلال آلية حماية ديناميكية تسمى التخميل. عندما يتعرض الفولاذ المقاوم للصدأ الذي يحتوي على ما لا يقل عن 12٪ كروم للأكسجين، فإنه يشكل على الفور طبقة رقيقة جدًا (1-5 نانومتر)، وشفافة من أكسيد الكروم (Cr₂O₃) على سطحه. يعمل هذا الفيلم السلبي كحاجز غير منفذ يمنع العوامل المسببة للتآكل - الماء والأكسجين والكلوريدات والأحماض - من الوصول إلى المعدن الأساسي. الفيلم ذاتي الإصلاح: إذا تعرض للخدش أو التلف، فإن ذرات الكروم من المعدن الأساسي تهاجر إلى السطح وتعيد تشكيل الطبقة الواقية تلقائيًا في غضون ساعات عند تعرضها للأكسجين. يضيف النيكل، الذي يضاف عادة بنسبة 8-10٪ في الدرجات الأوستنيتيّة مثل 304 و 316، هذه الحماية إلى البيئات الحمضية المختزلة (غير المؤكسدة) حيث يذوب أكسيد الكروم وحده، بينما يعمل أيضًا على تثبيت التركيب البلوري الأوستنيتي الذي يعزز الخواص الميكانيكية وتشكيل الفيلم المنتظم.

تشرح هذه المقالة المفارقة الكهروكيميائية للفولاذ المقاوم للصدأ، والآليات الجزيئية الكامنة وراء التخميل، والآثار العملية لاختيار الحاويات الكهربائية في البيئات الصناعية.

المفارقة الكهروكيميائية: لماذا لا تتآكل المعادن “النشطة”

فهم جهد القطب القياسي

يقيس جهد القطب القياسي ميل المعدن إلى فقد الإلكترونات (الأكسدة) في محلول مائي. كلما كان الجهد أكثر سلبية، كان المعدن أكثر “نشاطًا” أو تفاعلًا. تعتبر المعادن ذات الجهود الإيجابية “نبيلة” وتقاوم الأكسدة.

جهود الأقطاب القياسية عند 25 درجة مئوية (مقابل قطب الهيدروجين القياسي)

| نظام المعدن/الأيون | الجهد القياسي (V) | تصنيف التفاعل |

|---|---|---|

| الذهب (Au³⁺/Au) | +1.50 | نبيل للغاية (خامل) |

| البلاتين (Pt²⁺/Pt) | +1.18 | نبيل |

| الفضة (Ag⁺/Ag) | +0.80 | نبيل |

| النحاس (Cu²⁺/Cu) | +0.34 | نبيل بشكل معتدل |

| الهيدروجين (H⁺/H₂) | 0.00 | معيار مرجعي |

| النيكل (Ni²⁺/Ni) | -0.23 | معدن نشط |

| الحديد (Fe²⁺/Fe) | -0.44 | معدن نشط |

| الكروم (Cr³⁺/Cr) | -0.74 | معدن نشط للغاية |

| الزنك (Zn²⁺/Zn) | -0.76 | نشط للغاية |

| الألومنيوم (Al³⁺/Al) | -1.66 | نشط للغاية |

تصبح المفارقة واضحة: المكونات الرئيسية للفولاذ المقاوم للصدأ - الحديد والكروم والنيكل - كلها ذات جهود أقطاب سالبة، مما يشير إلى أنها يجب أن تتآكل بسهولة. الكروم، عند -0.74 فولت، هو أكثر تفاعلًا من الحديد (-0.44 فولت). من منظور الديناميكا الحرارية البحتة، يجب أن تتأكسد هذه المعادن بقوة عند تعرضها للرطوبة والأكسجين.

ومع ذلك، فإن الفولاذ المقاوم للصدأ 304 (18٪ كروم، 8٪ نيكل) والفولاذ المقاوم للصدأ 316 (16٪ كروم، 10٪ نيكل، 2٪ موليبدينوم) يظهران مقاومة استثنائية للتآكل في البيئات التي يصدأ فيها الفولاذ الكربوني تمامًا في غضون أشهر.

الحل: مقاومة الفولاذ المقاوم للصدأ للتآكل ليست ديناميكية حرارية (استقرار متأصل) ولكنها حركية (تكوين حاجز واقي). لا تزال المعادن نشطة، لكن منتجات تفاعلها تشكل درعًا واقيًا يبطئ بشكل كبير المزيد من التآكل.

آلية التخميل: الدور الحاسم للكروم

تكوين طبقة أكسيد الكروم

عندما يتعرض الفولاذ المقاوم للصدأ للأكسجين - سواء من الهواء أو الماء أو المواد الكيميائية المؤكسدة - تخضع ذرات الكروم الموجودة على السطح لأكسدة سريعة:

4Cr + 3O₂ → 2Cr₂O₃

يحدث هذا التفاعل في غضون أجزاء من الألف من الثانية من التعرض، مما يشكل طبقة مستمرة من أكسيد الكروم. تشمل الخصائص الرائعة للفيلم:

- الكثافة والتركيب: طبقة Cr₂O₃ غير متبلورة (غير بلورية) وكثيفة للغاية، مع هيكل يمنع بشكل فعال انتشار الأكسجين وجزيئات الماء والأيونات المسببة للتآكل نحو الركيزة المعدنية الأساسية.

- السماكة: عادةً ما تكون 1-5 نانومتر (0.001-0.005 ميكرومتر) - غير مرئية للعين المجردة ولكنها كافية لتوفير حماية قوية. على سبيل المثال، يبلغ قطر شعرة الإنسان حوالي 80000 نانومتر.

- الالتصاق: تلتصق طبقة الأكسيد بقوة بالركيزة المعدنية من خلال الترابط الكيميائي في الواجهة بين المعدن والأكسيد، مما يمنع التقشر حتى تحت الضغط الميكانيكي.

- القدرة على الإصلاح الذاتي: الخاصية الأكثر أهمية. عندما يتضرر الفيلم السلبي بسبب الخدش أو التآكل أو الهجوم الكيميائي الموضعي، يهاجر الكروم من سبيكة الكتلة إلى المنطقة المتضررة ويتفاعل مع الأكسجين المتاح لإعادة تشكيل الطبقة الواقية. يحدث هذا التجديد عادةً في غضون 24-48 ساعة في الهواء ويمكن أن يحدث في غضون دقائق في البيئات شديدة الأكسجين.

لماذا يفشل أكسيد الحديد حيث ينجح أكسيد الكروم

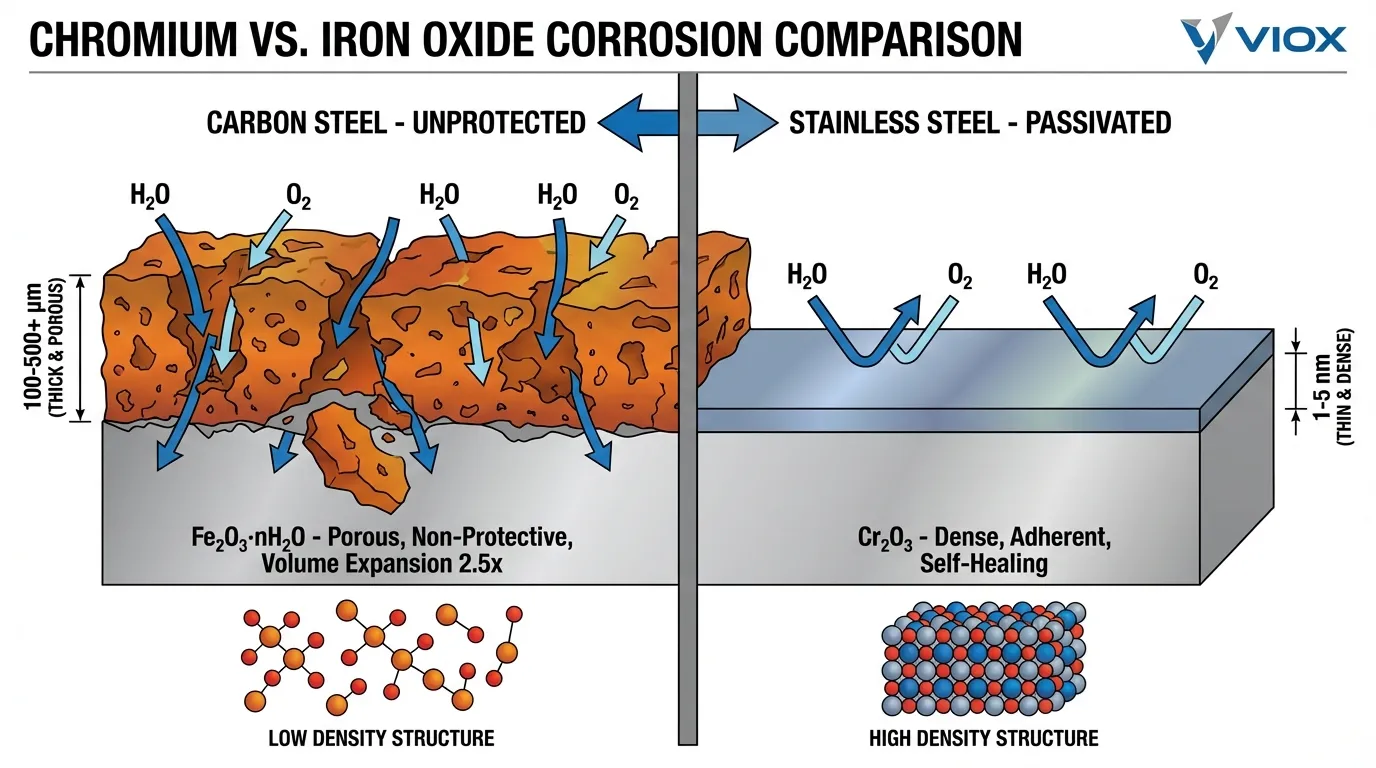

التباين مع الفولاذ الكربوني العادي مفيد. عندما يتأكسد الحديد، فإنه يشكل أكسيد الحديد (Fe₂O₃·nH₂O) - المعروف باسم الصدأ. هذه المادة لها خصائص مختلفة جوهريًا:

- التركيب المسامي: أكسيد الحديد معبأ بشكل فضفاض بمسام مترابطة تسمح باستمرار اختراق الماء والأكسجين إلى المعدن الأساسي.

- تمدد الحجم: يشغل أكسيد الحديد حوالي 2.5 ضعف حجم الحديد الذي تشكل منه. يخلق هذا التمدد ضغوطًا داخلية تتسبب في تشقق الأكسيد وتقشره (تساقطه)، مما يعرض باستمرار معدنًا جديدًا للتآكل.

- غير لاصق: لا تلتصق طبقة الأكسيد بقوة بالركيزة وتنفصل بسهولة، ولا توفر حماية طويلة الأمد.

- التدهور التدريجي: تكوين الصدأ متسارع ذاتيًا. مع تراكم طبقة الأكسيد وتقشرها، يتغلغل التآكل بشكل أعمق في المعدن حتى يحدث فشل هيكلي.

في المقابل، فإن أكسيد الكروم مضغوط وملتصق ويحافظ على نفسه - مما يحول المعدن النشط ديناميكيًا حراريًا إلى معدن محمي حركيًا.

الحد الأدنى للكروم بنسبة 12٪

أثبتت الأبحاث المكثفة أن الفولاذ المقاوم للصدأ يتطلب حدًا أدنى من الكروم بنسبة 12٪ بالوزن لتشكيل طبقة سلبية مستمرة ومستقرة. تحت هذا الحد، تكون جزر أكسيد الكروم غير متصلة، مما يترك فجوات حيث يمكن أن يتأكسد الحديد ويبدأ التآكل. فوق 12٪، يصبح الفيلم السلبي قويًا بشكل متزايد:

- 12-14٪ كروم: مقاومة أساسية للتآكل في البيئات المعتدلة (الدرجات الفريتية مثل 410، 430)

- 16-18% Cr: مقاومة محسنة مناسبة لمعظم التطبيقات الصناعية (أوستنيتي 304: 18% Cr، 8% Ni)

- 16-18% Cr + 2-3% Mo: مقاومة فائقة للكلوريدات والأحماض (أوستنيتي 316: 16% Cr، 10% Ni، 2% Mo)

يزيد محتوى الكروم العالي من نسبة الكروم إلى الحديد في الطبقة السلبية، مما يجعلها أكثر استقرارًا ومقاومة للتحلل في البيئات العدوانية.

دور النيكل المزدوج: الحماية من التآكل والاستقرار الهيكلي

الحماية في البيئات المختزلة

في حين أن أكسيد الكروم يتفوق في البيئات المؤكسدة (الهواء، حمض النيتريك، الأملاح المؤكسدة)، إلا أنه عرضة للخطر في الظروف الحمضية المختزلة (غير المؤكسدة). في حمض الكبريتيك المخفف أو حمض الهيدروكلوريك، يمكن أن تذوب طبقة Cr₂O₃، مما يعرض المعدن الأساسي للهجوم.

يعالج النيكل هذا القيد من خلال آليتين:

- مقاومة حمضية متأصلة: جهد قطب النيكل (-0.23 فولت) أقل سلبية من الحديد (-0.44 فولت) أو الكروم (-0.74 فولت)، مما يجعله أكثر مقاومة بشكل متأصل للهجوم الحمضي. عندما يتم سبك النيكل في الفولاذ المقاوم للصدأ، فإنه يوفر “عازلًا” يبطئ التآكل حتى عندما تتضرر طبقة أكسيد الكروم.

- تعديل الطبقة السلبية: يندمج النيكل في هيكل الطبقة السلبية، مما يخلق طبقة أكسيد كروم-نيكل مختلطة. تُظهر هذه الطبقة المعدلة استقرارًا محسنًا في الأحماض المختزلة مقارنة بأكسيد الكروم النقي.

النتيجة العملية: الفولاذ المقاوم للصدأ الأوستنيتي الذي يحتوي على 8-10% نيكل (مثل 304 و 316) يقاوم نطاقًا أوسع بكثير من الوسائط المسببة للتآكل مقارنة بالدرجات الفريتية (التي تحتوي على الكروم ولكن القليل من النيكل أو لا تحتوي عليه).

تثبيت الأوستنيت والخواص الميكانيكية

وظيفة النيكل الثانية الحاسمة هي تعدين المعادن. في نظام الحديد والكروم والنيكل، يعتبر النيكل “مثبتًا للأوستنيت” - فهو يعزز تكوين التركيب البلوري المكعب المتمركز حول الوجه (FCC) المعروف باسم الأوستنيت، والذي يظل مستقرًا في درجة حرارة الغرفة.

لماذا الأوستنيت مهم لمقاومة التآكل:

- بنية مجهرية موحدة: يتمتع الفولاذ المقاوم للصدأ الأوستنيتي بهيكل أحادي الطور بدون حدود الفريت-المارتنسيت الموجودة في الدرجات الأخرى. حدود الحبوب والواجهات الطورية هي مواقع تفضيلية لبدء التآكل. عدد أقل من الحدود يعني عددًا أقل من نقاط الضعف.

- ليونة محسنة: يوفر الهيكل الأوستنيتي قابلية تشكيل وصلابة ممتازة، مما يسمح بتصنيع هندسة حاوية معقدة دون تكسير أو مشاكل تصلب العمل التي قد تعرض الطبقة السلبية للخطر.

- خصائص غير مغناطيسية: الدرجات الأوستنيتية غير مغناطيسية، وهو أمر مفيد في العبوات الكهربائية التي تحتوي على أدوات حساسة أو في التطبيقات التي يجب فيها تقليل النفاذية المغناطيسية.

- أداء مبرد: يحافظ الفولاذ المقاوم للصدأ الأوستنيتي على الليونة والصلابة في درجات حرارة منخفضة للغاية، على عكس الدرجات الفريتية والمارتنسيتية التي تصبح هشة. هذا يجعل 304 و 316 مناسبين لتطبيقات التبريد.

تتطلب التركيبات الأوستنيتية النموذجية 8-10% نيكل لتثبيت طور الأوستنيت في فولاذ الكروم بنسبة 18%. يؤدي انخفاض محتوى النيكل إلى تحول جزئي إلى الفريت أو المارتنسيت، مما قد يقلل من مقاومة التآكل والصلابة.

مقارنة درجات الفولاذ المقاوم للصدأ للعبوات الكهربائية

304 الفولاذ المقاوم للصدأ: حصان العمل للأغراض العامة

التركيب: 18% Cr، 8% Ni، والباقي Fe (غالبًا ما يطلق عليه الفولاذ المقاوم للصدأ “18-8”)

خصائص التخميل:

- يشكل طبقة سلبية مستقرة من Cr₂O₃ في الهواء ومعظم البيئات المائية

- الشفاء الذاتي في الظروف المؤكسدة

- مقاوم للتآكل الجوي والأحماض الغذائية والمواد الكيميائية العضوية والعديد من المواد الكيميائية غير العضوية

التطبيقات المثلى:

- العبوات الكهربائية الداخلية في المرافق الصناعية

- معدات تجهيز الأغذية والمشروبات

- بيئات تصنيع الأدوية

- التركيبات الخارجية الحضرية (غير الساحلية)

- عبوات NEMA 4X للأغراض العامة

القيود:

- عرضة للتنقر والتآكل الشقوقي في البيئات عالية الكلوريد (> 100 جزء في المليون Cl⁻)

- لا يوصى به للتعرض الساحلي المباشر أو التطبيقات البحرية

- يمكن أن يعاني من تكسير التآكل الإجهادي في محاليل الكلوريد الساخنة

يكلف: متوسط (20-35% علاوة على الفولاذ الكربوني)

316 الفولاذ المقاوم للصدأ: مقاومة محسنة للكلوريد

التركيب: 16% Cr، 10% Ni، 2-3% Mo، والباقي Fe

خصائص التخميل:

- يوفر إثراء الموليبدينوم في الطبقة السلبية مقاومة فائقة للتنقر الناتج عن الكلوريد

- استقرار الفيلم المحسن في البيئات الحمضية

- يحافظ على التخميل في تركيزات الكلوريد الأعلى (حتى 1000 جزء في المليون)

التطبيقات المثلى:

- التركيبات الكهربائية الساحلية والبحرية

- مصانع المعالجة الكيميائية التي تتعامل مع المركبات المكلورة

- مرافق معالجة مياه الصرف الصحي

- منصات النفط والغاز البحرية

- المناطق المعرضة لملح إزالة الجليد

- بيئات الغسيل عالية الكلوريد

القيود:

- تكلفة أعلى (60-100% علاوة على الفولاذ الكربوني، 30-40% على 304)

- أصعب قليلاً في الماكينة والتشكيل من 304

يكلف: مرتفع (ولكن مبرر بعمر خدمة ممتد في البيئات القاسية)

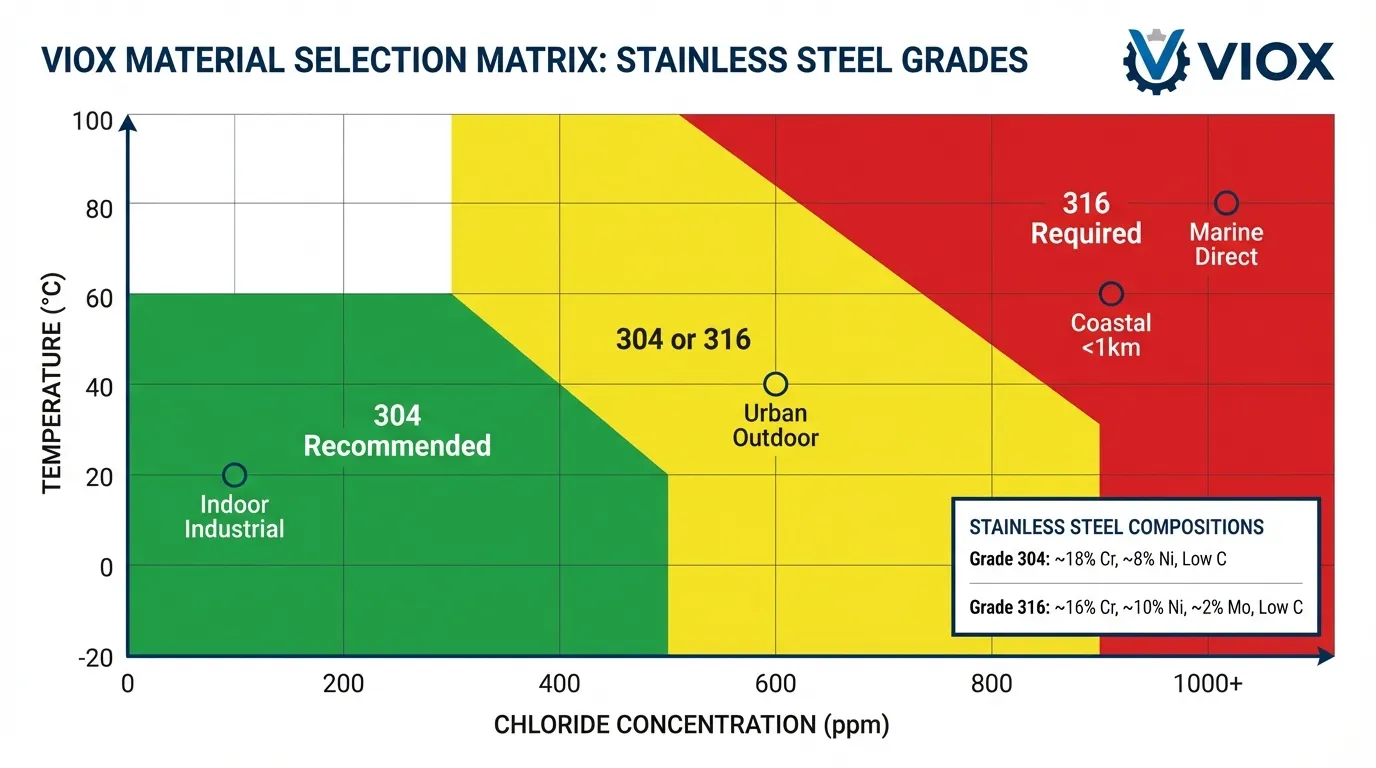

مصفوفة قرار اختيار المواد

| البيئة | التعرض للكلوريد | درجة الحرارة | الدرجة الموصى بها | عمر الخدمة المتوقع |

|---|---|---|---|---|

| داخلي متحكم به | <50 جزء في المليون | 0-60 درجة مئوية | 304 | 30-40 سنة |

| خارجي حضري | 50-100 جزء في المليون | -20 إلى 60 درجة مئوية | 304 | 25-30 سنة |

| صناعة خفيفة | 100-200 جزء في المليون | 0-80 درجة مئوية | 304 أو 316 | 20-30 سنة |

| ساحلي (> 1 كم من المحيط) | 200-500 جزء في المليون | -10 إلى 60 درجة مئوية | 316 | 25-35 سنة |

| ساحلي (< 1 كم من المحيط) | 500-1000 جزء في المليون | -10 إلى 60 درجة مئوية | 316 | 20-30 سنة |

| تعرض بحري مباشر | > 1000 جزء في المليون | -10 إلى 60 درجة مئوية | 316L أو مزدوج | 15-25 سنة |

| معالجة كيميائية | متغير | 0-100 درجة مئوية | 316 أو سبيكة أعلى | 15-30 سنة |

التخميل في الممارسة العملية: التصنيع والصيانة

معالجات التخميل أثناء التصنيع

أثناء التصنيع - اللحام والتشغيل الآلي والتشكيل - يمكن أن تتلف طبقة التخميل الطبيعية أو تتلوث بجزيئات الحديد الحرة من الأدوات. تعمل معالجات التخميل أثناء التصنيع على استعادة مقاومة التآكل المثالية:

التخميل بحمض الستريك (ASTM A967):

- عملية صديقة للبيئة وغير سامة

- يزيل الحديد الحر بشكل انتقائي مع الحفاظ على الكروم والنيكل

- المعالجة النموذجية: 4-10٪ حمض الستريك عند 21-66 درجة مئوية لمدة 4-30 دقيقة

- مفضل للدرجات 304 و 316 في معظم التطبيقات

التخميل بحمض النيتريك (ASTM A967، AMS 2700):

- طريقة تقليدية باستخدام 20-25٪ حمض النيتريك عند 49-66 درجة مئوية

- الأكسدة الأكثر قوة تسرع تكوين طبقة التخميل

- مطلوب للدرجات عالية الكربون أو الأسطح الملوثة بشدة

- المخاوف البيئية والسلامة قللت من الاستخدام

التلميع الكهربائي:

- عملية كهروكيميائية تزيل طبقة سطحية رقيقة (5-25 ميكرومتر)

- ينتج سطحًا فائق النعومة مع طبقة تخميل محسنة

- يزيد نسبة الكروم إلى الحديد على السطح

- معالجة ممتازة للتطبيقات الصيدلانية وأشباه الموصلات والتطبيقات الهامة

بعد التخميل، يجب شطف العلبة جيدًا بالماء منزوع الأيونات والسماح لها بالجفاف في الهواء. تتطور طبقة التخميل بالكامل على مدار 24-48 ساعة حيث يتفاعل الكروم الموجود على السطح مع الأكسجين الجوي.

صيانة ميدانية واستعادة طبقة التخميل

تتطلب العلب المصنوعة من الفولاذ المقاوم للصدأ والمحددة بشكل صحيح الحد الأدنى من الصيانة، ولكن الفحص الدوري يضمن الأداء طويل الأجل:

- فحص بصري ربع سنوي: تحقق من تلوث السطح (ترسبات الحديد، تراكم المواد العضوية)، وتحقق من سلامة الحشية، وابحث عن تغير اللون.

- تنظيف سنوي: قم بإزالة الترسبات السطحية بمنظف معتدل وماء. تساعد عملية التنظيف نفسها على استعادة طبقة التخميل عن طريق تعريض الكروم النقي للأكسجين.

- اختبار طبقة التخميل: استخدم اختبار كبريتات النحاس (ASTM A380) للكشف عن الحديد الحر أو اختبار فيروكسيل لتحديد المناطق التي بها تخميل غير كاف.

- صيانة التركيب الساحلي: الشطف الشهري بالماء العذب لإزالة تراكم الملح يمنع تراكم الكلوريد الذي يمكن أن يطغى على طبقة التخميل.

الأداء في العالم الحقيقي: دراسات الحالة

لمزيد من المعلومات التفصيلية حول الدرجات البيئية، راجع دليلنا حول درجة مقاومة التآكل والعمر التصميمي للأجزاء المعدنية.

دراسة الحالة 1: مرفق تجهيز الأغذية (فولاذ مقاوم للصدأ 304)

التطبيق: علب التحكم الكهربائية في مصنع تجهيز الألبان مع غسل يومي بالضغط العالي باستخدام منظفات قلوية مكلورة عند 60 درجة مئوية.

نتائج الأداء: 15 عامًا من التشغيل المستمر دون تآكل. منع مزيج محتوى الكروم بنسبة 18٪ والسطح المصقول كهربائياً التصاق البكتيريا وحافظ على طبقة التخميل.

دراسة الحالة 2: محطة فرعية ساحلية (فولاذ مقاوم للصدأ 316)

التطبيق: علب توزيع كهربائية خارجية في محطة فرعية ساحلية على بعد 800 متر من المحيط.

نتائج الأداء: 12 عامًا من التشغيل مع الحد الأدنى من الصيانة. يوفر الموليبدينوم في الدرجة 316 مقاومة حاسمة للتنقر بالكلوريد، مع ملاحظة تلطيخ سطحي طفيف فقط على الأسطح الأفقية.

دراسة الحالة 3: مصنع معالجة كيميائية (فولاذ مقاوم للصدأ 316L)

التطبيق: صناديق التوصيل وعلب التحكم في منطقة تخزين حمض الكبريتيك.

نتائج الأداء: 10 سنوات من التشغيل في بيئة شديدة العدوانية. يوفر محتوى النيكل العالي في 316L حماية في بيئة حمضية مختزلة حيث يكون أكسيد الكروم وحده غير كافٍ.

مقارنة الفولاذ المقاوم للصدأ بمواد العلب البديلة

للحصول على دليل شامل حول اختيار المواد، يرجى زيارة موقعنا دليل اختيار مواد العلب الكهربائية.

الفولاذ المقاوم للصدأ مقابل الألومنيوم

| الممتلكات | الفولاذ المقاوم للصدأ 316 | الألومنيوم 5052 | الميزة |

|---|---|---|---|

| آلية التآكل | تخميل أكسيد الكروم | طبقة أكسيد الألومنيوم | تعادل (كلاهما سلبي) |

| مقاومة الكلوريد | ممتاز (مع الموليبدينوم) | جيد (يتطلب طلاء) | الفولاذ المقاوم للصدأ |

| مقاومة الأحماض | ممتاز | ضعيفة إلى معتدلة | الفولاذ المقاوم للصدأ |

| مقاومة القلويات | ممتاز | فقير | الفولاذ المقاوم للصدأ |

| الوزن | 8.0 جم/سم³ | 2.68 جم/سم³ | الألومنيوم (66% أخف وزنًا) |

| القوة الميكانيكية | 485-690 ميجا باسكال | 193-290 ميجا باسكال | الفولاذ المقاوم للصدأ |

| الموصلية الحرارية | 16.3 واط/م·ك | 138 واط/م·ك | الألومنيوم (تبديد الحرارة) |

| التكلفة | عالية | معتدل | ألومنيوم |

| العمر التشغيلي (ساحلي) | 25-35 سنة | 25-35 سنة (مطلي) | تعادل |

لمزيد من تفاصيل المقارنة، تحقق من مقالتنا حول مقاومة التآكل في صندوق التوصيل المصنوع من الفولاذ المقاوم للصدأ مقابل الألومنيوم.

إرشادات الاختيار: اختر الفولاذ المقاوم للصدأ لمقاومة المواد الكيميائية والقوة الميكانيكية وتطبيقات الأغذية. اختر الألومنيوم للتركيبات الحساسة للوزن ومتطلبات تبديد الحرارة وتحسين التكلفة في البيئات المعتدلة.

الفولاذ المقاوم للصدأ مقابل الفولاذ الكربوني المطلي بالمسحوق

| الممتلكات | الفولاذ المقاوم للصدأ 304 | الفولاذ الكربوني المطلي بالمسحوق | الميزة |

|---|---|---|---|

| الحماية من التآكل | جوهري (فيلم سلبي) | خارجي (حاجز الطلاء) | الفولاذ المقاوم للصدأ |

| استجابة تلف الطلاء | ذاتي الشفاء | فشل تدريجي | الفولاذ المقاوم للصدأ |

| الصيانة | الحد الأدنى | إعادة طلاء دورية | الفولاذ المقاوم للصدأ |

| التكلفة الأولية | عالية | منخفضة | الفولاذ الكربوني |

| تكلفة دورة الحياة (قاسية) | أقل | أعلى | الفولاذ المقاوم للصدأ |

إرشادات الاختيار: يعتبر الفولاذ الكربوني المطلي بالمسحوق فعالاً من حيث التكلفة للبيئات الداخلية الخاضعة للرقابة مع الحد الأدنى من خطر التآكل. الفولاذ المقاوم للصدأ متفوق للتطبيقات الخارجية أو الساحلية أو الكيميائية أو الغذائية حيث يؤدي تلف الطلاء إلى تآكل سريع.

توصيات عملية لتحديد مواصفات علب الفولاذ المقاوم للصدأ

قائمة التحقق من التقييم البيئي

قبل تحديد مادة العلبة، قم بتقييم منهجي لما يلي:

الظروف الجوية:

- المسافة من الخط الساحلي (إذا كان ذلك ممكنًا)

- معدل ترسيب الكلوريد (جزء في المليون)

- الملوثات الصناعية (SO₂, NOₓ)

- نطاق الرطوبة وتكرار التكثيف

- أقصى درجات الحرارة والدوران

التعرض للمواد الكيميائية:

- الأحماض (النوع والتركيز ودرجة الحرارة)

- القلويات (النوع والتركيز)

- المذيبات العضوية

- مواد التنظيف الكيميائية وتكرارها

- احتمالية تكثف المواد الكيميائية

إرشادات اختيار الدرجة

اختر 304 عندما:

- تركيب داخلي أو خارجي محمي

- التعرض للكلوريد <100 جزء في المليون

- لا يوجد اتصال مباشر بالحمض/القلوي

- تحسين التكلفة مهم

- تطبيق غذائي أو صيدلاني (غير بحري)

اختر 316 عندما:

- موقع ساحلي (أقل من 5 كم من المحيط)

- التعرض للكلوريد >100 جزء في المليون

- بيئة المعالجة الكيميائية

- تطبيق بحري أو بحري

- التعرض لملح إزالة الجليد

- أقصى عمر خدمة هو الأولوية

تأثير اختيار التشطيب على التخميل

- تشطيب مصقول #4: مقاومة جيدة للتآكل، يخفي الخدوش، ومناسب لمعظم التطبيقات الصناعية.

- تشطيب مطحنة #2B: أملس، مقاومة ممتازة للتآكل، أقل تكلفة، مناسب للتطبيقات غير الجمالية.

- مصقول كهربائيا: فائق النعومة، مقاومة فائقة للتآكل، أسهل في التنظيف، مطلوب للتطبيقات الصيدلانية.

- مخمل: معالجة كيميائية لإزالة الحديد الحر وتحسين تكوين الفيلم السلبي؛ موصى به لجميع العلب المصنعة.

المفاهيم الخاطئة الشائعة حول تآكل الفولاذ المقاوم للصدأ

الأسطورة الأولى: “الفولاذ المقاوم للصدأ لا يصدأ أبدًا”

الواقع: يمكن أن يتآكل الفولاذ المقاوم للصدأ في ظل ظروف معينة مثل التنقر الناتج عن الكلوريد، والتآكل الشقوقي في المناطق الراكدة، وتصدع التآكل الناتج عن الإجهاد في درجات الحرارة العالية، أو التآكل الجلفاني عند اقترانه بمعادن نبيلة. يمنع الاختيار والصيانة المناسبان هذه الأعطال.

الأسطورة الثانية: “المحتوى العالي من الكروم يعني دائمًا مقاومة أفضل للتآكل”

الواقع: على الرغم من أهميته، إلا أن الكروم الزائد (>20%) يمكن أن يقلل من المتانة. النطاق الأمثل هو 16-18%، مع إضافة الموليبدينوم (2-3%) مما يوفر مقاومة أكثر فعالية للكلوريد من مجرد زيادة الكروم.

الأسطورة الثالثة: “الفولاذ المقاوم للصدأ لا يحتاج إلى صيانة”

الواقع: تعمل عمليات التنظيف والتفتيش الدورية على تحسين الأداء عن طريق إزالة الملوثات والسماح بالكشف المبكر عن المشكلات. يمكن أن يستمر الغلاف الذي تتم صيانته جيدًا لمدة 30-40 عامًا.

الأسطورة الرابعة: “جميع درجات الفولاذ المقاوم للصدأ آمنة للأغذية”

الواقع: تتطلب الشهادة تشطيبات محددة (مصقولة كهربائياً أو 2B)، وتخميل مناسب، والامتثال للمعايير (FDA، 3-A). الدرجات الفريتية ليست بشكل عام صالحة للطعام.

الوجبات الرئيسية

- التخميل هو آلية حركية: المعادن النشطة محمية بحاجز أكسيد الكروم ذاتي التكوين والإصلاح الذاتي.

- الكروم ضروري: الحد الأدنى المطلوب هو 12% كروم؛ طبقة الأكسيد رقيقة جدًا (1-5 نانومتر)، وكثيفة، وملتصقة.

- النيكل يوسع الحماية: يحمي في البيئات المختزلة ويثبت التركيب الأوستنيتي.

- 304 مقابل 316: يحتوي 316 على الموليبدينوم لمقاومة فائقة للكلوريد، وهو أمر ضروري للاستخدام الساحلي/البحري.

- تأثيرات التصنيع: يمكن أن يؤدي التصنيع إلى تلف الفيلم؛ علاجات التخميل تستعيده.

- الصيانة مهمة: يضمن التنظيف والتفتيش المنتظمان عقودًا من عمر الخدمة.

الأسئلة المتداولة

س1: كم من الوقت يستغرق تكوين الفيلم السلبي بعد تلف السطح؟

في الهواء في درجة حرارة الغرفة، يصل الفيلم إلى 80-90% من قدرته الوقائية الكاملة في غضون 24 ساعة ويستقر تمامًا في غضون 48 ساعة.

س2: هل يمكنني استخدام الفولاذ المقاوم للصدأ 304 في البيئات الساحلية؟

للتعرض الساحلي المباشر (<1 كم من المحيط)، يوصى بشدة باستخدام الدرجة 316. يمكن استخدام 304 في التعرض الساحلي الخفيف مع الصيانة المتكررة ولكنه عرضة للتنقر.

س3: ما الذي يسبب “تلطيخ الشاي” على الفولاذ المقاوم للصدأ، وهل هو ضار؟

تلطيخ الشاي هو تغير سطحي في اللون ناتج عن تلوث خارجي بالحديد. لا يضر بالسلامة الهيكلية ولكن يجب تنظيفه لمنع التآكل الموضعي.

س4: كيف يؤثر اللحام على الفيلم السلبي؟

يمكن أن تتسبب حرارة اللحام في التحسس وتكوين الأكسيد. يؤدي استخدام الدرجات منخفضة الكربون (سلسلة L) والتخميل بعد اللحام إلى استعادة مقاومة التآكل.

س5: هل يستحق التلميع الكهربائي التكلفة الإضافية؟

إنه مبرر لقابلية التنظيف الصيدلانية/الغذائية، وأقصى مقاومة للتآكل في البيئات العدوانية، أو المتطلبات الجمالية.

س6: هل يمكن إصلاح العبوات المصنوعة من الفولاذ المقاوم للصدأ في حالة تلفها؟

نعم. يمكن تلميع التلف الميكانيكي، وسوف يتشكل الفيلم السلبي بشكل طبيعي. يمكن طحن تلف التآكل وإعادة تخميله كيميائيًا.

الخلاصة: هندسة مقاومة التآكل من خلال علم المواد

إن مقاومة التآكل الرائعة للعلب الكهربائية المصنوعة من الفولاذ المقاوم للصدأ ليست سحرًا - بل هي نتيجة لعلم المواد الدقيق. من خلال فهم المفارقة الكهروكيميائية (المعادن النشطة المحمية بحواجز حركية)، والآليات الجزيئية لتخميل أكسيد الكروم، والدور التكميلي للنيكل في توسيع الحماية، يمكن للمهندسين اتخاذ قرارات مستنيرة تعمل على تحسين أداء العلبة وعمر الخدمة والتكلفة الإجمالية للملكية.

تقوم VIOX Electric بتصنيع علب كهربائية من الفولاذ المقاوم للصدأ بدرجتي 304 و 316، مصممة لتلبية متطلبات NEMA 4X و IP66/IP67 للبيئات الصناعية القاسية. تتميز العلب الخاصة بنا بالتخميل المناسب للتصنيع، والبناء الملحوم بدقة، والأجهزة المقاومة للتآكل لضمان احتفاظ الفيلم السلبي بوظيفته الوقائية طوال عقود من الخدمة.

للحصول على مساعدة فنية في اختيار درجة الفولاذ المقاوم للصدأ المثالية لظروفك البيئية المحددة، اتصل بالفريق الهندسي في VIOX Electric.