لماذا تحديد مادة التلامس يحدد أداء الكونتاكتور

مادة التلامس في الكونتاكتور الكهربائي ليست مجرد مواصفة فنية - إنها العامل الحاسم الذي يحدد ما إذا كان جهازك سيقدم 5 سنوات أو 15 عامًا من الخدمة الموثوقة. يمكن أن يؤدي اختيار مادة خاطئة واحدة إلى اللحام المبكر أو التآكل المفرط للقوس الكهربائي أو الفشل الكارثي في ظل ظروف التحميل التي كانت متوقعة تمامًا.

بالنسبة للمقاولين الكهربائيين ومصنعي المعدات الأصلية ومديري المرافق الذين يحددون المقاولون للتطبيقات الصناعية، يعد فهم الاختلافات في الأداء بين أكسيد القصدير الفضي (AgSnO₂) والنيكل الفضي (AgNi) وأكسيد الكادميوم الفضي (AgCdO) أمرًا ضروريًا - خاصة وأن المواعيد النهائية التنظيمية تقضي على AgCdO من المعدات الجديدة بحلول عام 2025.

يوفر هذا الدليل البيانات الفنية اللازمة لاختيار مادة التلامس المثالية بناءً على تصنيف التيار ونوع الحمل وتردد التبديل ومتطلبات الامتثال البيئي، مدعومة باختبارات الأداء وأبحاث الصناعة.

فهم أساسيات مادة التلامس

لماذا اختيار المواد مهم

تعمل الملامسات الكهربائية في ظل ظروف قاسية: تبديل التيارات من 10 أمبير إلى أكثر من 1000 أمبير، وتحمل درجات حرارة القوس الكهربائي التي تتجاوز 6000 درجة مئوية، وتكرار الدورات آلافًا إلى ملايين المرات خلال عمر الخدمة. يجب أن توفر مادة التلامس في وقت واحد:

- موصلية كهربائية عالية لتقليل انخفاض الجهد وتوليد الحرارة

- مقاومة تآكل القوس الكهربائي لمنع فقدان المواد أثناء التبديل

- مقاومة اللحام لتجنب انصهار الملامسات تحت التيارات المتدفقة العالية

- مقاومة تلامس منخفضة للحفاظ على اتصال كهربائي مستقر

- المتانة الميكانيكية لتحمل الصدمات الجسدية المتكررة

يتجلى سوء اختيار المواد في أوضاع الفشل المتوقعة: الملامسات الملحومة مغلقة (إبطال أنظمة السلامة)، والتنقر المفرط الذي يقلل من مساحة التلامس، والهروب الحراري الناتج عن زيادة المقاومة، أو التآكل الكامل الذي يتطلب استبدالًا مبكرًا.

مقاييس الأداء الرئيسية

التوصيل الكهربائي: يتم قياسها بـ %IACS (المعيار النحاسي الصلب الدولي)، وتشير القيم الأعلى إلى قدرة أفضل على حمل التيار وتوليد حرارة أقل.

مقاومة تآكل القوس الكهربائي: فقدان المواد لكل عملية تبديل، وهو أمر بالغ الأهمية للتطبيقات ذات التبديل المتكرر أو الأحمال الصعبة.

مقاومة اللحام: القدرة على مقاومة انصهار التلامس تحت التيارات المتدفقة العالية، وتقاس بقدرة تحمل التيار الذروة.

مقاومة التلامس: المقاومة الكهربائية في واجهة التلامس، مما يؤثر على انخفاض الجهد والتدفئة. يتم قياسها عادةً بالميكروأوم (μΩ).

الصلابة الميكانيكية: يؤثر على مقاومة التآكل والحفاظ على ضغط التلامس، ويقاس بصلابة فيكرز (HV).

مواد التلامس الثلاثة الرئيسية

أكسيد الكادميوم الفضي (AgCdO): المعيار القديم

التركيب والخصائص

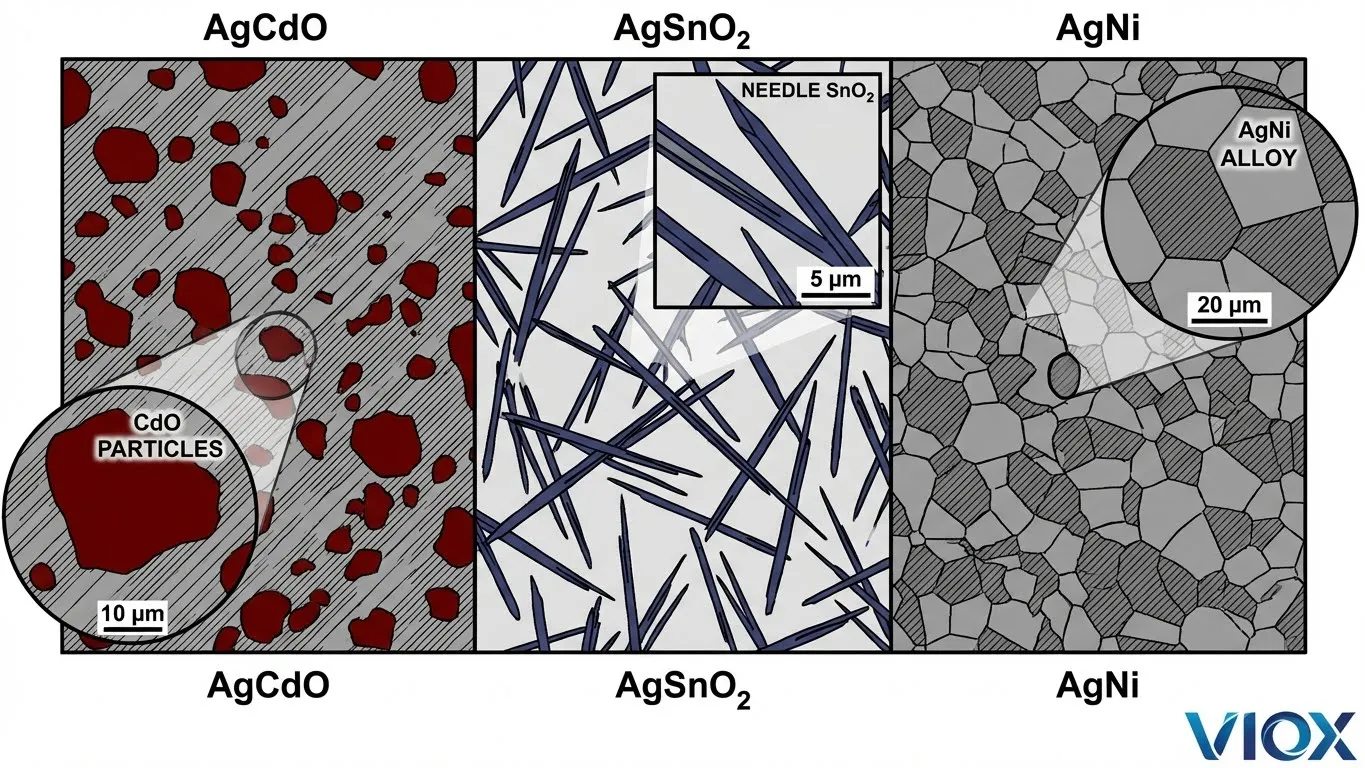

يتكون أكسيد الكادميوم الفضي من 85-90% فضة مع 10-15% جزيئات أكسيد الكادميوم (CdO) منتشرة في جميع أنحاء مصفوفة الفضة. يتم إنتاج المادة من خلال تعدين المساحيق، وخلط مساحيق الفضة وأكسيد الكادميوم المطحونة بدقة، وضغطها تحت ضغط عال، وتلبيدها في درجات حرارة مرتفعة.

توفر جزيئات أكسيد الكادميوم خصائص إخماد القوس الكهربائي الاستثنائية بينما تحافظ مصفوفة الفضة على موصلية كهربائية ممتازة - وهي تركيبة جعلت AgCdO “مادة التلامس العالمية” لما يقرب من 50 عامًا.

خصائص الأداء

يوفر AgCdO أداءً متميزًا عبر مقاييس متعددة:

- التوصيل الكهربائي: 80-85% IACS

- مقاومة التلامس: الأدنى والأكثر استقرارًا بين جميع المواد (عادةً 20-40 μΩ)

- مقاومة تآكل القوس الكهربائي: ممتاز عبر نطاق 50-3000 أمبير

- مقاومة اللحام: أداء فائق تحت التيارات المتدفقة العالية

- نقل المادة: الحد الأدنى في ظل ظروف التيار المتردد والتيار المستمر

- عمر الخدمة: أطول عمر تشغيلي في التطبيقات ذات التيار المتوسط إلى العالي

تحافظ خصائص التنظيف الذاتي للمادة أثناء عمليات التبديل على مقاومة تلامس منخفضة طوال عمر الخدمة، كما أن موصليتها الحرارية الممتازة تبدد الحرارة بشكل فعال.

التطبيقات والهيمنة التاريخية

أصبح AgCdO المادة المهيمنة في:

- الكونتاكتورات ذات القدرة المتوسطة إلى العالية (50 أمبير - 1000 أمبير +)

- تطبيقات التحكم في المحركات مع خدمة AC-4 الشاقة (التوصيل، والتحريك)

- تبديل التيار المتدفق العالي (المصابيح، والمحولات، والمكثفات)

- أنظمة السكك الحديدية والتحكم في الجر

- قواطع الدوائر الصناعية

إن موثوقيتها في ظل ظروف التحميل المتنوعة وعمر الخدمة الطويل يبرران ارتفاع تكاليف المواد مقارنة بالبدائل.

القيود التنظيمية والتخلص التدريجي

يصنف توجيه RoHS (تقييد المواد الخطرة) 2011/65/EU الصادر عن الاتحاد الأوروبي والتعديلات اللاحقة له الكادميوم على أنه معدن ثقيل سام بسبب:

- التراكم البيولوجي في الكائنات الحية

- الخصائص المسببة للسرطان

- الاستمرار البيئي

- تلف الكلى والعظام الناتج عن التعرض

الموعد النهائي الحرج: تنتهي صلاحية إعفاءات RoHS للملامسات الكهربائية في يوليو 2025، مما يحظر استخدام AgCdO في المعدات الجديدة المباعة في الاتحاد الأوروبي. توجد لوائح مماثلة في الصين واليابان وولايات قضائية أخرى. توقف كبار المصنعين عن إنتاج AgCdO في 2023-2024، مع استنفاد المخزون الحالي بسرعة.

أكسيد القصدير الفضي (AgSnO₂): البديل البيئي

التركيب والتصنيع

يتكون أكسيد القصدير الفضي من 85-90% فضة مع 10-15% جزيئات أكسيد القصدير (SnO₂). على عكس AgCdO، تؤثر عملية التصنيع بشكل كبير على الأداء:

طريقة تعدين المساحيق: يتم خلط مساحيق الفضة وأكسيد القصدير وضغطها وتلبيدها. يتطلب الطحن الدقيق للغاية لـ SnO₂ إلى جزيئات دون ميكرون والتشتت المتساوي في جميع أنحاء مصفوفة الفضة تحكمًا دقيقًا في العملية. عانت مواد AgSnO₂ المبكرة من جودة غير متناسقة، لكن تقنيات التصنيع الحديثة تقدم الآن أداءً موثوقًا به.

طريقة الأكسدة الداخلية: يتم تسخين سبائك الفضة والقصدير في أجواء غنية بالأكسجين، مما يتسبب في أكسدة القصدير داخليًا مع بقائه منتشرًا في مصفوفة الفضة. تخلق هذه العملية هياكل SnO₂ دقيقة على شكل إبرة تعزز مقاومة تآكل القوس الكهربائي.

عملية البثق: بعد ضغط المسحوق أو الأكسدة الداخلية، يتم بثق المواد إلى شكل أسلاك أو صفائح، مما يزيد من الكثافة ويحسن الخواص الميكانيكية.

خصائص الأداء

لقد تطور أداء AgSnO₂ بشكل كبير:

- التوصيل الكهربائي: 75-82٪ IACS (أقل قليلاً من AgCdO)

- مقاومة التلامس: أعلى من AgCdO في البداية، ويستقر مع الاستخدام (40-80 μΩ نموذجي)

- مقاومة تآكل القوس الكهربائي: ممتاز، خاصة في نطاق 500-3000 أمبير - غالبًا ما يتجاوز AgCdO

- مقاومة اللحام: متفوق على AgCdO تحت الأحمال السعوية وأحمال المصابيح

- نقل المادة: أقل من AgCdO في تطبيقات التيار المستمر

- صلابة: 15-30٪ أصلد من AgCdO (95-105 HV مقابل 80-85 HV)

تحسين الأداء من خلال المواد المضافة

تشتمل تركيبات AgSnO₂ الحديثة على مواد مضافة لتحسين الأداء:

أكسيد الإنديوم (In₂O₃): إضافة 2-4٪ In₂O₃ تخلق مواد AgSnO₂In₂O₃ مع:

- مقاومة معززة لتيارات التدفق العالي

- تحسين تشتت المواد (هياكل إبرة أدق)

- أداء أفضل في ظل دورات العمل AC-4

- معدلات نقل مواد أقل

عناصر الأرض النادرة: يحسن السيريوم واللانثانم والعناصر الأرضية النادرة الأخرى:

- لزوجة تجمع الفضة المنصهرة أثناء التقوس

- تعليق جزيئات الأكسيد لمنع التراكم السطحي

- الخواص الميكانيكية والحفاظ على قوة التلامس

مواد مضافة أخرى: يعمل البزموت والأنتيمون والمركبات المسجلة الملكية على تحسين خصائص أداء معينة.

لماذا يقود AgSnO₂ استبدال AgCdO

لقد أكمل AgSnO₂ استبدال AgCdO في الأسواق الأوروبية وأمريكا الشمالية لمعظم التطبيقات:

- غير سام وصديق للبيئة

- متوافق مع RoHS و WEEE

- أداء مماثل أو متفوق في 80٪ من التطبيقات

- متاح من جميع الشركات المصنعة الرئيسية

- أسعار تنافسية مع زيادة حجم الإنتاج

تتفوق المادة بشكل خاص في موصلات التيار المتردد العالية، حيث توفر مقاومتها الفائقة لتآكل القوس عند 500 أمبير + عمر خدمة أطول من AgCdO.

القيود

يواجه AgSnO₂ تحديات في:

- تطبيقات التيار المنخفض (<5 أمبير) حيث يؤثر عدم استقرار مقاومة التلامس على سلامة الإشارة

- تطبيقات طيران DC محددة تتطلب مقاومة تلامس فائقة الاستقرار

- التطبيقات ذات دورات التبديل المتكررة للغاية حيث تزيد الصلابة العالية من التآكل الميكانيكي

فضة نيكل (AgNi): حصان العمل الاقتصادي

التركيب والخصائص

فضة نيكل عبارة عن سبيكة حقيقية (وليست مادة مركبة) تحتوي على 85-90٪ فضة مع 10-15٪ نيكل. التركيبة الأكثر شيوعًا هي AgNi10 (90٪ Ag ، 10٪ Ni). على عكس مواد أكسيد المعادن، يتم إنتاج AgNi من خلال تقنيات صناعة السبائك التقليدية - صهر الفضة والنيكل معًا لتشكيل مادة متجانسة.

يعمل محتوى النيكل على تقوية الفضة ميكانيكيًا، مما يزيد من مقاومة التآكل مع الحفاظ على الموصلية الكهربائية الممتازة. تم استخدام AgNi في الملامسات الكهربائية لعقود من الزمن ولا يزال المادة الأكثر اقتصادا للملامسات القائمة على الفضة.

خصائص الأداء

يوفر AgNi أداءً موثوقًا به في التطبيقات المناسبة:

- التوصيل الكهربائي: 85-90٪ IACS (الأعلى بين المواد الثلاث)

- مقاومة التلامس: منخفض جدًا ومستقر (15-30 μΩ نموذجي)

- مقاومة تآكل القوس الكهربائي: جيد تحت الأحمال الخفيفة إلى المتوسطة (<100 أمبير)

- مقاومة اللحام: أقل من AgCdO أو AgSnO₂ في ظل ظروف التدفق العالي

- نقل المادة: أعلى من المواد الأخرى، خاصة تحت الأحمال الاستقرائية

- صلابة: معتدل (65-75 HV)

- التكلفة: 30-40٪ أقل في تكلفة المواد من AgSnO₂

التطبيقات وحالات الاستخدام الأمثل

يتفوق AgNi في:

- موصلات الخدمة الخفيفة إلى المتوسطة (5 أمبير - 50 أمبير)

- المرحلات للأغراض العامة

- التطبيقات السكنية والتجارية الخفيفة

- مرحلات ومفاتيح مساعدة للسيارات

- منظمات الحرارة وأجهزة التحكم في درجة الحرارة

- تطبيقات تيار التدفق المنخفض

- التطبيقات الحساسة للتكلفة التي تتطلب الموثوقية

توفر المادة قيمة ممتازة حيث تكون طاقات القوس معتدلة ولا توجد تيارات تدفق عالية للغاية.

القيود

AgNi غير مناسب لـ:

- تطبيقات التيار العالي (> 100 أمبير مستمر)

- تطبيقات بدء تشغيل المحرك مع خدمة AC-4 الشاقة

- أحمال تيار التدفق العالي (بنوك المكثفات والمحولات والمصابيح المتوهجة)

- التطبيقات التي تتطلب أقصى مقاومة للحام

- متطلبات العمر الكهربائي الطويل في ظل الأحمال الصعبة

في التيارات العالية ومع الأحمال الصعبة، يعاني AgNi من تآكل سريع ونقل المواد وزيادة الميل إلى اللحام. تختفي وفورات التكلفة عند الحاجة إلى الاستبدال المبكر.

متى تختار AgNi مقابل AgSnO₂

يختار AgNi متى:

- التيار المقنن ≤50 أمبير مستمر

- أحمال مقاومية أو حثية خفيفة

- تردد تبديل منخفض إلى متوسط (أقل من 10 عمليات/ساعة)

- تحسين التكلفة أمر بالغ الأهمية

- عمر خدمة قصير إلى متوسط مقبول (5-8 سنوات)

يختار AgSnO₂ متى:

- التيار المقنن >50 أمبير أو تيارات تدفق الذروة >200 أمبير

- محركات حثية أو محولات أو أحمال سعوية

- تردد تبديل عالٍ أو دورات عمل AC-4

- الحد الأقصى لعمر الخدمة مطلوب (10-15+ سنة)

- الامتثال البيئي ضروري

مقارنة شاملة للمواد

الخصائص الفيزيائية والكهربائية

| الممتلكات | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| التوصيل الكهربائي | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| الموصلية الحرارية | 320-350 واط/م·ك | 280-320 واط/م·ك | 340-380 واط/م·ك |

| الصلابة (HV) | 80-85 | 95-105 | 65-75 |

| الكثافة | 10.2-10.4 جم/سم³ | 9.8-10.1 جم/سم³ | 10.3-10.5 جم/سم³ |

| نقطة الانصهار | 960 درجة مئوية (قاعدة Ag) | 960 درجة مئوية (قاعدة Ag) | 960 درجة مئوية (قاعدة Ag) |

| مقاومة التلامس | 20-40 ميكرو أوم | 40-80 ميكرو أوم | 15-30 ميكرو أوم |

| معدل تآكل القوس (ملجم/1000 عملية) | 2-4 | 2-5 | 4-8 |

| تكلفة المواد (نسبية) | مرتفعة (يتم التخلص التدريجي منها) | متوسط-عالي | منخفض-متوسط |

| الوضع البيئي | ❌ محظورة 2025 | ✅ متوافقة مع RoHS | ✅ متوافقة مع RoHS |

الأداء حسب نوع الحمل

| نوع الحمولة | تصنيف AgCdO | تصنيف AgSnO₂ | تصنيف AgNi | المواد الموصى بها |

|---|---|---|---|---|

| مقاوم (سخانات، متوهجة) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ أو AgNi (يعتمد على التيار) |

| حثي AC-3 (بدء تشغيل المحركات بشكل طبيعي) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| حثي AC-4 (توصيل/تحريك المحركات) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO الأفضل تاريخيًا) |

| سعوي (PFC، كوابح المصابيح) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| تدفق عالي (محولات، مصابيح) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| تيار منخفض (إشارة/تحكم <5 أمبير) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| قطع التيار المستمر (بطاريات، طاقة شمسية) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

مصفوفة ملاءمة التطبيق

| التطبيق | النطاق الحالي | أفضل مادة 2026+ | بديل | الملاحظات |

|---|---|---|---|---|

| موصلات HVAC | 20-100 أمبير | AgSnO₂ | AgNi (<40 أمبير) | تدفق عالي من الضواغط |

| التحكم في المحركات (AC-3) | 50-500 أمبير | AgSnO₂ | — | بدء تشغيل المحرك القياسي |

| التحكم في المحركات (AC-4) | 50-500 أمبير | AgSnO₂ + In₂O₃ | — | خدمة شاقة، توصيل |

| مرحلات الطاقة | 10-50 أمبير | AgNi | AgSnO₂ (>30 أمبير) | موازنة التكلفة مقابل الأداء |

| قواطع دوائر كهربائية | 16-1000 أمبير | AgSnO₂ | — | إخماد القوس الكهربائي أمر بالغ الأهمية |

| مرحلات السيارات | 10-50 أمبير | AgNi | AgSnO₂ (تيار عالي) | حساسية التكلفة |

| موصلات التيار المستمر الشمسية | 50-1000 أمبير | AgSnO₂ | — | قطع قوس التيار المستمر، عمر طويل |

| مقاولات الإضاءة | 20-200 أمبير | AgSnO₂ | — | تيارات تدفق عالية |

| نقل المولد | 100-1000 أمبير | AgSnO₂ + In₂O₃ | — | الموثوقية أمر بالغ الأهمية |

المفاضلة بين التكلفة والأداء

| العامل | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| تكلفة المواد لكل نقطة تلامس | $$$ | $$-$$$ | $$$-$$$$ | $ |

| تعقيد التصنيع | متوسط | عالية | عالية | منخفضة |

| العمر التشغيلي (سنوات، AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| توافر الاستبدال | ❌ مستنفد | ✅ ممتاز | ✅ جيد | ✅ ممتاز |

| تغييرات التصميم مطلوبة | — | طفيف إلى متوسط | طفيف إلى متوسط | طفيف |

| التكلفة الإجمالية للملكية (10 سنوات) | غير متاح | $$ | $$-$$$ | $ |

| موثوقية الأداء | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

تحليل الأداء الخاص بالحمل

خصائص التبديل AC مقابل DC

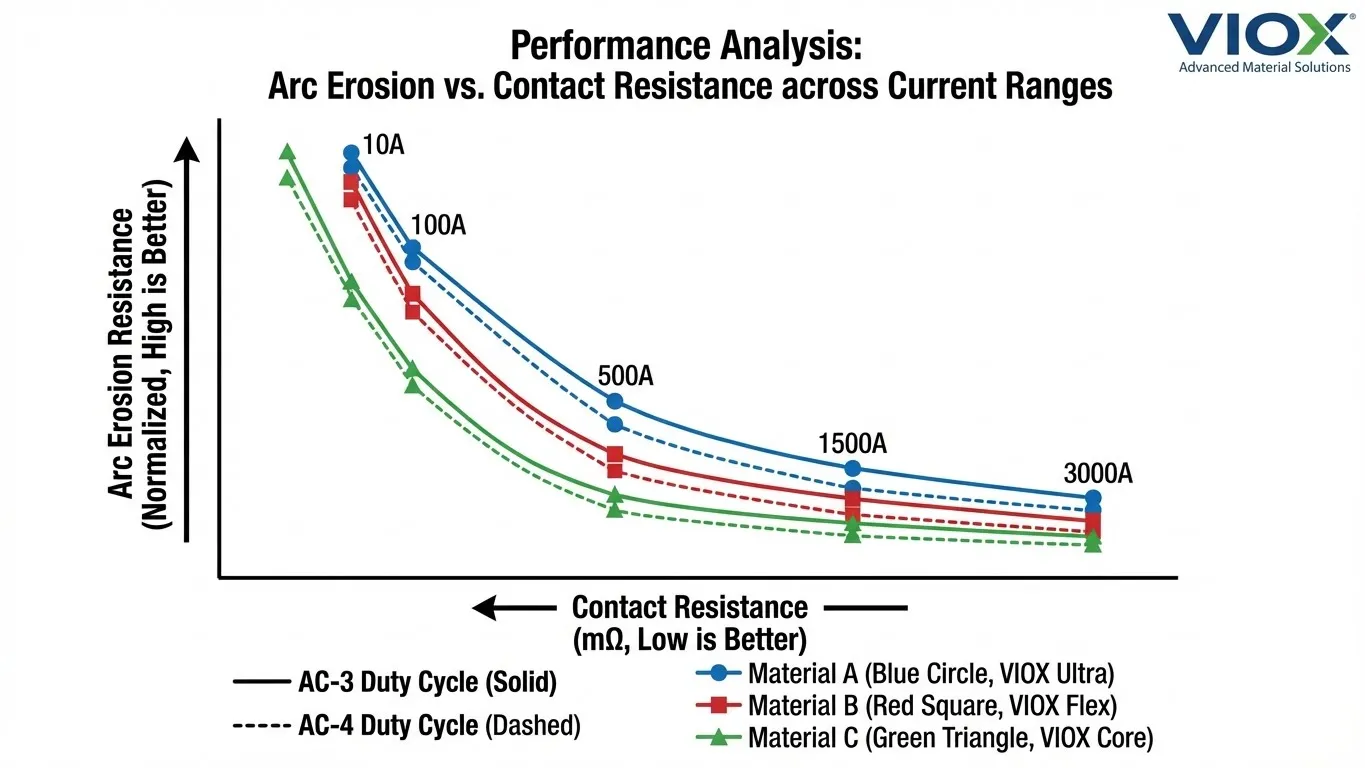

تبديل التيار المتردد: تعمل جميع المواد الثلاثة بشكل جيد في ظل ظروف التيار المتردد حيث يعبر التيار بشكل طبيعي الصفر مرتين في كل دورة، مما يؤدي إلى إخماد الأقواس. يُظهر AgSnO₂ ميزة خاصة في التيارات العالية (> 500 أمبير) مع نقل أقل للمواد وإخماد قوس كهربائي فائق.

تبديل التيار المستمر: أكثر تطلبًا بسبب عدم وجود تقاطع صفري. يُظهر AgSnO₂ أداءً فائقًا مع:

- معدلات نقل مواد أقل من AgCdO

- قدرة أفضل على إخماد القوس الكهربائي

- مقاومة تلامس أكثر استقرارًا على مدار العمر التشغيلي

- يواجه AgNi تآكلًا ونقلًا للمواد بشكل أكبر في تطبيقات التيار المستمر> 50 أمبير

أداء الحمل المقاوم

تمثل الأحمال المقاومة النقية (السخانات والمصابيح المتوهجة) متطلبات تبديل معتدلة. تعمل جميع المواد بشكل كافٍ، مع تحديد يعتمد بشكل أساسي على تصنيف التيار:

- <50 أمبير: يوفر AgNi حلاً اقتصاديًا

- 50-200 أمبير: AgSnO₂ هو الخيار القياسي

- >200 أمبير: AgSnO₂ مع إضافات لإطالة العمر

أداء الحمل الاستقرائي

واجب AC-3 (بدء تشغيل المحرك العادي): تيارات اندفاع معتدلة (5-7 × المقدرة). يتفوق كل من AgSnO₂ و AgCdO، مع AgSnO₂ الآن هو الخيار القياسي. AgNi مناسب فقط للتيارات <40 أمبير.

واجب AC-4 (الكبح العكسي، والتحريك، والانعكاس): ظروف قاسية مع اندفاع عالي متكرر. كان AgCdO الأفضل تاريخيًا، ولكن تركيبات AgSnO₂In₂O₃ الحديثة تقدم أداءً قابلاً للمقارنة:

- معدلات تآكل القوس في حدود 10-15٪ من AgCdO

- عمر خدمة 90-100٪ من AgCdO في الموصلات المصممة بشكل صحيح

- AgNi غير مناسب - تآكل سريع وخطر اللحام

أداء الحمل السعوي

يؤدي تبديل المكثف (تصحيح معامل القدرة، وبرامج تشغيل LED) إلى إنشاء تيارات اندفاع قصوى عالية للغاية (20-40 × المقدرة) خلال مدة قصيرة (<1 مللي ثانية). هذا يمثل أشد إجهاد للتلامس.

ترتيب الأداء: AgSnO₂ > AgCdO > AgNi

إن مقاومة اللحام الفائقة لـ AgSnO₂ في ظل الأحمال السعوية تجعلها المادة المفضلة، وغالبًا ما تدوم أطول من AgCdO في التطبيقات الحديثة. تمنع جزيئات SnO₂ الصلبة تشوه سطح التلامس أثناء التيارات القصوى.

تطبيقات تيار الاندفاع العالي

يؤدي تمغنط المحولات، ومصابيح الفتيل البارد، وبدء تشغيل المحرك ذي العضو الدوار المقفل إلى تيارات تدفق عالية تتراوح بين 8 و 15 ضعف التيار المقنن. يتفوق AgSnO₂ بسبب:

- صلابة ميكانيكية عالية تمنع إزاحة السطح

- إخماد فائق للقوس الكهربائي ناتج عن جزيئات SnO₂

- مقاومة لحام التلامس أثناء الارتداد

يجب عدم استخدام AgNi في الحالات التي تتجاوز فيها تيارات التدفق 10 أضعاف التيار المستمر المقنن - خطر اللحام غير مقبول.

تطبيقات التيار المنخفض

تمثل دوائر الإشارة ودوائر التحكم والتلامسات المساعدة (<5 أمبير) تحديات فريدة. يصبح استقرار مقاومة التلامس والضوضاء الكهربائية أمرًا بالغ الأهمية:

ترتيب المواد: AgNi > AgCdO > AgSnO₂

يمكن أن تتسبب مقاومة التلامس الأعلى والأقل استقرارًا لـ AgSnO₂ في تطبيقات التيار المنخفض في حدوث مشكلات في سلامة الإشارة وانخفاضات أعلى في الجهد. إن مقاومة AgNi المنخفضة والمستقرة وخصائص التنظيف الذاتي تجعلها مثالية لهذه التطبيقات.

مصفوفة قرار اختيار المواد

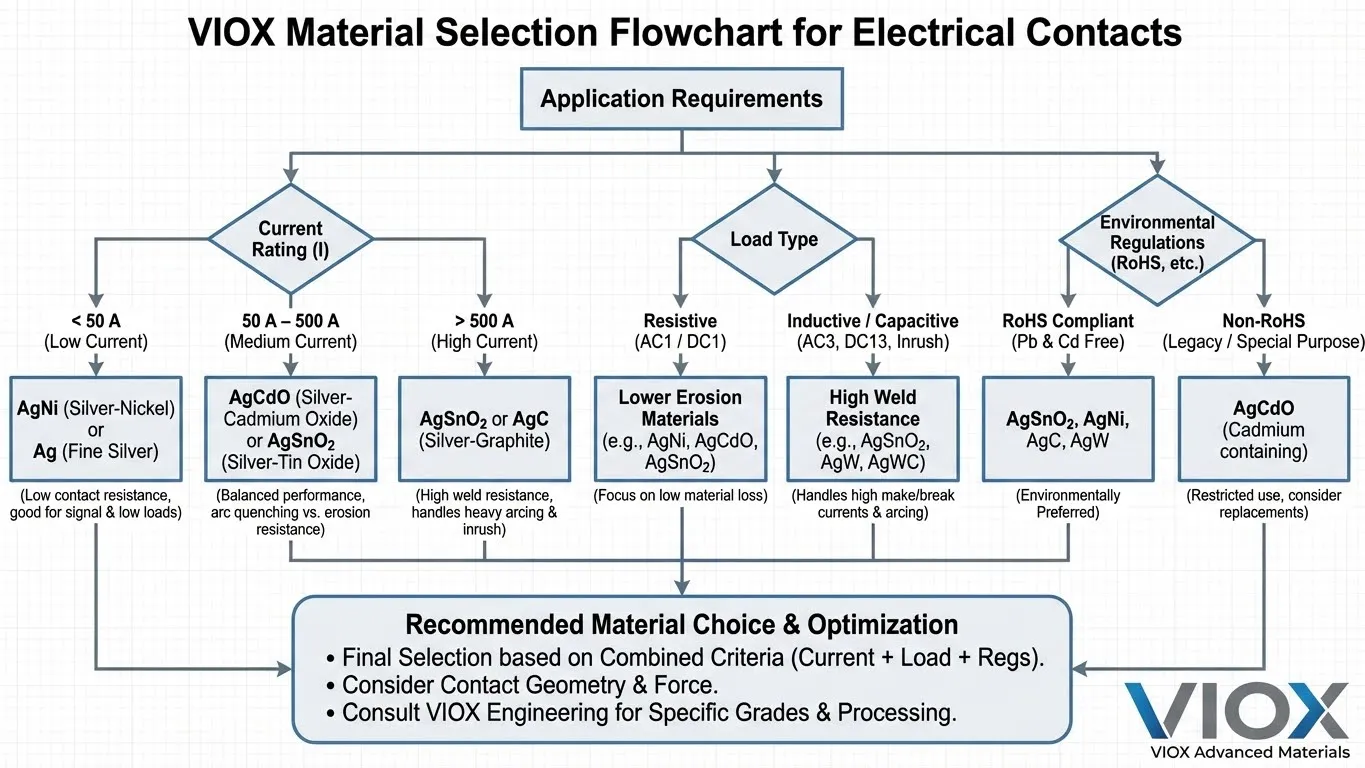

الخطوة 1: فحص الامتثال البيئي

- هل يتطلب الامتثال لتوجيه RoHS أو الإنتاج بعد عام 2025؟ ← استبعاد AgCdO

الخطوة 2: تقييم التيار المقنن

- ≤50 أمبير مستمر، <200 أمبير ذروة ← AgNi قابلة للتطبيق، انتقل إلى الخطوة 3

- >50 أمبير مستمر أو >200 أمبير ذروة ← AgSnO₂ مطلوب، انتقل إلى الخطوة 4

الخطوة 3: تأهيل AgNi (إذا كان ذلك ممكنًا)

- نوع الحمل: مقاوم أو حثي خفيف ← AgNi مناسب ✓

- نوع الحمل: محرك (AC-3/AC-4)، سعوي، تدفق عالي ← AgSnO₂ مطلوب

- تردد التبديل: <10 عمليات/ساعة ← AgNi مناسب ✓

- تردد التبديل: >10 عمليات/ساعة ← AgSnO₂ مفضل

- متطلبات عمر الخدمة: 5-8 سنوات ← AgNi مقبول ✓

- متطلبات عمر الخدمة: >10 سنوات ← AgSnO₂ مطلوب

الخطوة 4: مواصفات AgSnO₂

- التحكم القياسي في محرك AC-3، الأحمال المقاومة ← تركيبة AgSnO₂ القياسية

- واجب AC-4، تدفق عالي، أحمال سعوية ← تركيبة AgSnO₂In₂O₃

- موصلات التيار المستمر، تطبيقات الطاقة الشمسية ← AgSnO₂ مع إضافات

- التطبيقات الهامة، أقصى قدر من الموثوقية ← AgSnO₂In₂O₃ + عناصر أرضية نادرة

الخطوة 5: تحسين التكلفة

- حساب التكلفة الإجمالية للملكية بما في ذلك عمر الخدمة وتكرار الاستبدال

- بالنسبة للتطبيقات الحساسة للتكلفة والخفيفة التي تلبي جميع معايير AgNi، يوفر AgNi توفيرًا في تكلفة المواد بنسبة 30-40٪

- بالنسبة للتطبيقات الهامة، فإن عمر الخدمة الممتد والموثوقية الفائقة لـ AgSnO₂ تبرر التكلفة الأولية الأعلى

عمليات التصنيع

عملية تعدين المساحيق

طريقة التصنيع المهيمنة لـ AgSnO₂ و AgCdO:

- إعداد المسحوق: مساحيق الفضة وأكاسيد المعادن مطحونة إلى أحجام جسيمات دقيقة (0.5-5 ميكرون للأكاسيد)

- الخلط: يتم خلط المساحيق في جو متحكم به لضمان توزيع موحد

- الضغط: يتم ضغط الخليط تحت ضغط عالٍ (200-800 ميجا باسكال) لتشكيل “مضغوطات” خضراء

- التلبيد: التسخين إلى 650-850 درجة مئوية في جو متحكم به، مما يتسبب في ترابط جزيئات الفضة بينما تظل الأكاسيد مشتتة

- التحجيم/التشغيل الآلي: التشكيل النهائي للأبعاد الدقيقة

يؤثر التحكم في جودة توزيع حجم الجسيمات وتوحيد الخلط بشكل كبير على الخصائص الكهربائية - نشأت مشاكل AgSnO₂ المبكرة غير المتسقة من عدم كفاية التحكم في العملية.

طريقة الأكسدة الداخلية

عملية بديلة تنتج تشتتًا دقيقًا للأكسيد:

- إنشاء سبيكة: يتم صهر الفضة والقصدير معًا لتشكيل سبيكة Ag-Sn

- التشكيل: يتم صب أو بثق السبيكة في شكل سلك/صفائح

- المعالجة الحرارية: التعرض لجو غني بالأكسجين عند 700-900 درجة مئوية

- الأكسدة: ينتشر القصدير إلى السطح ويتأكسد، مما يخلق جزيئات SnO₂ داخلية

- التبريد/التشطيب: تبريد مُتحكم به وتشكيل نهائي

الأكسدة الداخلية تخلق هياكل SnO₂ مميزة على شكل إبرة توفر مقاومة ممتازة لتآكل القوس الكهربائي. تتطلب العملية تحكمًا دقيقًا في درجة الحرارة والأكسجين لتحقيق عمق أكسدة موحد.

البثق والمعالجة الثانوية

بعد ضغط المسحوق أو الأكسدة الداخلية، تخضع المواد إلى:

- البثق الساخن أو البارد لتحقيق كثافات أعلى (>98% نظريًا)

- سحب الأسلاك لإنتاج المسامير وأطراف التلامس

- الدرفلة لإنتاج شرائط وصفائح التلامس

- تطبيق طبقة اللحام بالنحاس لتلامسات ثنائية المعدن (سبيكة فضية مرتبطة بدعامة نحاسية)

الاتجاهات المستقبلية في مواد التلامس

أكسيد الفضة والزنك (AgZnO)

يظهر AgZnO كبديل اقتصادي لـ AgCdO لتطبيقات محددة:

- تكلفة مواد أقل من AgSnO₂ (تخفيض بنسبة 15-20%)

- مقاومة جيدة للحام وخصائص تآكل القوس الكهربائي

- مقاومة تلامس أعلى من AgSnO₂ (تحد من التطبيقات)

- مناسب للموصلات ذات التيار المتوسط حيث يكون تحسين التكلفة أمرًا بالغ الأهمية

لا يزال الاعتماد الحالي محدودًا بسبب سجل الأداء المثبت لـ AgSnO₂.

تطبيقات تكنولوجيا النانو

يركز البحث على تشتيت جزيئات الأكسيد النانوية:

- تخلق جزيئات SnO₂ التي تقل عن 100 نانومتر توزيعًا أكثر تجانسًا

- خصائص ميكانيكية محسنة من تأثيرات حدود الحبوب

- إخماد القوس الكهربائي المحسن من مساحة سطح الجسيمات الأعلى

- إمكانية تقليل محتوى الفضة (توفير في التكاليف) مع الحفاظ على الأداء

تتعاون VIOX مع معاهد أبحاث المواد لتطوير مواد تلامس نانوية محسنة من الجيل التالي.

تحسين العناصر الأرضية النادرة والمواد المضافة

تطوير مستمر لتركيبات إضافات مسجلة الملكية:

- إضافات السيريوم واللانثانم والإيتريوم لخصائص أداء محددة

- مواد مضافة من البزموت والأنتيمون تقلل من مقاومة التلامس

- تركيبات متعددة العناصر مُحسَّنة لدورات عمل محددة

- مواد مخصصة للبيئات القاسية (ارتفاعات عالية، تحت سطح البحر، مبردة)

حلول مواد التلامس من VIOX

تقوم VIOX Electric بتصنيع ملامسات التيار المتردد و الملامسات المعيارية بمواد تلامس مُحسَّنة لتطبيقات متنوعة.

مواصفات المنتج

سلسلة موصلات التيار المتردد VIOX: متوفرة مع تلامسات AgSnO₂ القياسية أو AgSnO₂In₂O₃ للخدمة الشاقة. تصنيفات من 9 أمبير إلى 1000 أمبير، تصنيفات خدمة AC-3 و AC-4. جميع المنتجات متوافقة مع RoHS ومعتمدة وفقًا للمعيار IEC 60947-4-1.

سلسلة الموصلات المعيارية VIOX: تصميم مضغوط مع تلامسات AgSnO₂، مثالي للوحات التحكم ولوحات التوزيع. تركيب على سكة DIN، تصنيفات من 16 أمبير إلى 125 أمبير، خيارات تلامس مساعدة متاحة.

تخصيص مواد التلامس

لتطبيقات OEM والمتطلبات الخاصة، تقدم VIOX:

- تركيبات مواد تلامس مخصصة

- اختبارات التحقق من الصحة الخاصة بالتطبيق

- اختبارات التحمل في ظل ظروف التحميل الفعلية

- توصيات المواد بناءً على تحليل دورة العمل

الدعم الفني

يقدم مهندسو تطبيقات VIOX إرشادات حول اختيار المواد مع مراعاة:

- خصائص الحمل ودورة العمل

- الظروف البيئية

- متطلبات عمر الخدمة

- Cost optimization

- الامتثال التنظيمي

للحصول على تفاصيل الموصل مقابل بداية المحرك مساعدة في الاختيار أو إرشادات الصيانة، راجع مواردنا التقنية الشاملة.

الأسئلة المتداولة

ما هو أفضل مادة بديلة لملامسات أكسيد الفضة والكادميوم (AgCdO)؟

أكسيد القصدير الفضي (AgSnO₂) هو البديل القياسي في الصناعة لـ AgCdO لتطبيقات 80%. بالنسبة للموصلات ذات التيار المتوسط إلى العالي (50-1000 أمبير)، يوفر AgSnO₂ أداءً مماثلاً أو متفوقًا على AgCdO في مقاومة تآكل القوس الكهربائي، ومقاومة اللحام، وعمر الخدمة. بالنسبة لمهام AC-4 الشاقة أو تطبيقات تيار التدفق العالي، توفر تركيبات AgSnO₂In₂O₃ مع إضافات أكسيد الإنديوم أداءً مطابقًا أو يتجاوز AgCdO. بالنسبة لتطبيقات التيار المنخفض (<50 أمبير) مع أحمال مقاومة أو حثية خفيفة، يوفر AgNi بديلاً اقتصاديًا بأداء كافٍ. جميع التركيبات الحديثة متوافقة مع توجيه RoHS وآمنة بيئيًا، مما يلغي مخاوف سمية الكادميوم.

لماذا يعتبر AgSnO₂ أكثر صلابة من AgCdO وكيف يؤثر ذلك على الأداء؟

AgSnO₂ أصعب بحوالي 15% من AgCdO (95-105 HV مقابل 80-85 HV) بسبب الصلابة العالية لأكسيد القصدير مقارنة بأكسيد الكادميوم. توفر هذه الصلابة المتزايدة مزايا وعيوب: فهي تعزز مقاومة تشوه سطح التلامس تحت تيارات التدفق العالية، مما يقلل من ميل اللحام في الأحمال السعوية؛ كما أنها تحسن مقاومة التآكل الميكانيكي في تطبيقات التبديل عالية التردد؛ ومع ذلك، يمكن أن يزيد قليلاً من مدة ارتداد التلامس ويتطلب قوة تلامس أعلى للحفاظ على مقاومة تلامس منخفضة. تجعل الصلابة أيضًا AgSnO₂ أكثر مقاومة لنقل المواد أثناء التبديل بالتيار المستمر. تراعي تصميمات الموصلات الحديثة هذه الخصائص من خلال قوى الزنبرك المحسنة وهندسة التلامس.

هل يمكنني استبدال نقاط تلامس AgCdO مباشرةً بنقاط تلامس AgSnO₂ في الكونتاكتورات الموجودة؟

الاستبدال المباشر ممكن في كثير من الحالات ولكنه غير موصى به عالميًا. بالنسبة للموصلات المصممة أصلاً لـ AgCdO، يتطلب استبدال AgSnO₂ عادةً التحقق من: قوة التلامس (قد تحتاج إلى تعديل بسبب اختلاف الصلابة)، تصميم حاجز القوس الكهربائي (تختلف خصائص قوس AgSnO₂ قليلاً)، شد الزنبرك (للتعويض عن اختلافات مقاومة التلامس)، والإدارة الحرارية (خصائص تسخين مختلفة قليلاً). في الموصلات المقدرة بـ >100 أمبير أو الخدمة الشاقة (AC-4)، يوصى بشدة بإجراء تقييم هندسي. للحصول على الأداء الأمثل، حدد الموصلات المصممة منذ البداية لجهات اتصال AgSnO₂. استشر مهندسي تطبيقات VIOX لتقييمات التحديث - يمكن أن يقلل الاستبدال غير السليم من عمر الخدمة بنسبة 40-60٪.

لماذا يعتبر سعر AgNi أقل من AgSnO₂ ولكن أداءه أسوأ في تطبيقات التيار العالي؟

AgNi عبارة عن سبيكة حقيقية من الفضة والنيكل يتم إنتاجها من خلال الصهر والسبك التقليديين، وهي عملية أبسط وأقل تكلفة من تعدين المساحيق أو الأكسدة الداخلية المطلوبة لـ AgSnO₂. يعمل النيكل ببساطة على تقوية الفضة ميكانيكيًا ولكنه لا يوفر خصائص إخماد القوس الكهربائي لجزيئات الأكسيد. عند التيارات التي تزيد عن 50 أمبير أو مع أحمال التدفق العالية، يصبح التقوس شديدًا - يؤدي نقص جزيئات الأكسيد المتخصصة في AgNi إلى تآكل سريع للقوس الكهربائي (أسرع بـ 2-3 مرات من AgSnO₂)، ومعدلات نقل مواد أعلى، وزيادة في ميل اللحام. يتم تعويض توفير تكلفة المواد (30-40%) بسرعة بسبب الفشل المبكر الذي يتطلب الاستبدال كل 5-7 سنوات مقابل 12-15 عامًا لـ AgSnO₂. يظل AgNi اقتصاديًا للتطبيقات الخفيفة حيث تكون طاقات القوس معتدلة.

ما هي الاختلافات الرئيسية في الأداء بين AgSnO₂ و AgSnO₂In₂O₃؟

يحتوي AgSnO₂In₂O₃ على أكسيد الإنديوم بنسبة 2-4٪ بالإضافة إلى أكسيد القصدير، مما يخلق أداءً محسّنًا في تطبيقات محددة. توفر إضافات أكسيد الإنديوم: مقاومة أفضل بنسبة 25-35٪ للحام التلامسي تحت تيارات التدفق العالية (أكثر من 10 أضعاف التيار المقنن)، وتشتت أدق وأكثر تجانسًا لجسيمات الأكسيد مما يخلق هياكل على شكل إبرة تعزز إخماد القوس الكهربائي، وأداءً محسّنًا تحت الأحمال السعوية (مصابيح الفلورسنت، تصحيح معامل القدرة)، ومعدلات نقل مواد أقل في تطبيقات التيار المستمر، وعمر خدمة أطول بنسبة 15-20٪ في دورات العمل AC-4 الشاقة. تأتي تحسينات الأداء مع تكلفة مواد أعلى بنسبة 20-30٪. حدد AgSnO₂In₂O₃ لتطبيقات: توصيل/تحريك المحركات، وتبديل المكثفات، والأحمال الحرجة عالية الموثوقية، ومتطلبات عمر الخدمة القصوى. يظل AgSnO₂ القياسي الأمثل للتحكم العام في محركات AC-3 ومعظم التطبيقات السكنية/التجارية.

كيف تؤثر اللوائح البيئية على اختيار مواد التلامس في عام 2026؟

توجيه RoHS 2011/65/EU وتعديلاته يزيل AgCdO من المعدات الجديدة بحلول يوليو 2025 في الاتحاد الأوروبي، مع لوائح مماثلة في الصين واليابان وولايات قضائية أخرى. أوقفت جميع الشركات المصنعة الرئيسية إنتاج AgCdO بحلول نهاية عام 2023، مع استنفاد المخزون المتبقي في 2024-2025. بالنسبة لتصميمات وإنتاج المعدات الجديدة، لا يُسمح إلا بالمواد المتوافقة مع RoHS (AgSnO₂، AgNi، AgZnO). يمكن للمعدات الحالية التي تحتوي على AgCdO الاستمرار في التشغيل وتظل قطع غيار الصيانة متاحة من موردين متخصصين، ولكن التوافر سينخفض في الفترة 2026-2030. يجب على المؤسسات نقل المواصفات إلى المواد القائمة على AgSnO₂ على الفور لضمان توافر الأجزاء على المدى الطويل والامتثال التنظيمي. قامت VIOX بإزالة AgCdO من خطوط الإنتاج في عام 2023، وقدمت بدائل شاملة من AgSnO₂ عبر جميع تصنيفات الموصلات.

ما هو الفرق المتوقع في العمر التشغيلي بين مواد التلامس؟

يختلف عمر الخدمة بشكل كبير باختلاف ظروف التطبيق، ولكن التوقعات النموذجية لتطبيقات التحكم في محركات التيار المتردد AC-3 هي: قدم AgCdO 12-15 عامًا في ظل الصيانة المناسبة (معيار تاريخي، لم يعد متاحًا)؛ يوفر AgSnO₂ 10-15 عامًا في الموصلات المصممة بشكل صحيح، مع تركيبات AgSnO₂In₂O₃ للخدمة الشاقة التي تتطابق مع عمر AgCdO الذي يتراوح بين 12 و 15 عامًا؛ يوفر AgNi 5-8 سنوات في التطبيقات المناسبة (20 عملية/ساعة) من العمر بنسبة 30-40%. يعتمد عمر الخدمة الفعلي بشكل كبير على: الاختيار المناسب للمواد لنوع الحمل، والتحجيم الصحيح للموصل (العمل بنسبة <80% من التيار المقنن)، والصيانة الكافية بما في ذلك فحص التلامس وتنظيفه، والظروف البيئية (درجة الحرارة والرطوبة والتلوث). يمكن أن يؤدي استخدام موصلات صغيرة جدًا أو اختيار مواد غير مناسبة إلى تقليل عمر الخدمة بنسبة 60-80% بغض النظر عن جودة المواد.

اختيار المادة المناسبة لتطبيقك

يحدد اختيار مادة التلامس بشكل مباشر موثوقية الموصل وعمر الخدمة والتكلفة الإجمالية للملكية. مع اكتمال التخلص التدريجي من AgCdO، يعتمد الاختيار بين AgSnO₂ و AgNi على تصنيف التيار وخصائص الحمل ومتطلبات عمر الخدمة.

للمساعدة في المواصفات: يقوم مهندسو تطبيقات VIOX بتحليل متطلباتك الخاصة ويوصون بالمواد وتكوينات الموصلات المثالية. اتصل بفريق الدعم الفني لدينا ببيانات الحمل ومعلومات دورة العمل والمتطلبات البيئية.

لشراكات OEM: تقدم VIOX تطويرًا مخصصًا لمواد التلامس واختبارات التحقق من الصحة للتطبيقات المتخصصة. يجري مختبر المواد لدينا اختبارات التحمل في ظل ظروف التشغيل الفعلية للتحقق من الأداء قبل تنفيذ الإنتاج.

استكشف مجموعة VIOX الكاملة من الموصلات الصناعية و معدات التحكم модульная تتميز بمواد تلامس محسّنة لتطبيقات صناعية متنوعة.