الإجابة المباشرة: قواطع يتم قياس الخصائص الميكانيكية باستخدام محللات قاطع الدائرة المتخصصة والمجهزة بمحولات حركة تلتقط حركة التلامس في الوقت الفعلي أثناء التشغيل. يتم تحليل المعلمات الثلاث الحاسمة - سرعة التلامس (عادةً 0.5-10 م/ث)، والارتداد (يجب أن يكون <5٪ من الشوط)، والتجاوز (يجب أن يكون <5٪ من الشوط) - من منحنيات الحركة التي تم إنشاؤها أثناء عمليات الفتح والإغلاق. تسجل معدات الاختبار الحديثة في وقت واحد التوقيت والحركة والمعلمات الكهربائية لتوفير بيانات تشخيصية شاملة تكشف عن التآكل الميكانيكي ومشكلات التخميد والإخفاقات المحتملة قبل أن تتسبب في توقف النظام.

الوجبات الرئيسية

- يعد فهم الاختبار الميكانيكي لقاطع الدائرة أمرًا ضروريًا للحفاظ على أنظمة الحماية الكهربائية الموثوقة.

- يتحقق قياس سرعة التلامس من أن القاطع يمكنه مقاطعة تيارات الأعطال داخل منطقة القوس، مما يتطلب عادةً سرعات بين 0.5-10 م/ث اعتمادًا على نوع القاطع وفئة الجهد.

- يشير الارتداد المفرط إلى فشل نظام التخميد، مما قد يؤدي إلى لحام التلامس وتقليل العمر الكهربائي.

- يشير التجاوز الذي يتجاوز مواصفات الشركة المصنعة إلى إجهاد ميكانيكي يسرع التآكل في آليات التشغيل.

- وفقًا لبحث المجموعة العاملة A3.06 التابعة لـ CIGRE، فإن 50٪ من الأعطال الرئيسية لقاطع الدائرة تنشأ من عيوب آلية التشغيل، مما يجعل اختبار الخصائص الميكانيكية أداة صيانة تنبؤية مهمة.

- يتطلب الاختبار الاحترافي محللات قاطع الدائرة المتوافقة مع معايير IEC 60947-2 و IEEE C37.09، ومحولات الحركة ذات طول الشوط المناسب، وبيانات مرجعية أساسية من اختبارات التشغيل لتحليل الاتجاه ذي المغزى.

لماذا يهم الاختبار الميكانيكي لقاطع الدائرة

تمثل قواطع الدائرة خط الدفاع الأول في أنظمة التوزيع الكهربائي، ومع ذلك فإن أدائها الميكانيكي غالبًا ما يحظى باهتمام أقل من الخصائص الكهربائية. يجب أن تعمل آلية التشغيل الميكانيكية بشكل لا تشوبه شائبة في غضون أجزاء من الألف من الثانية لحماية المعدات والأفراد من ظروف الأعطال.

يوضح البحث من معهد أبحاث الطاقة الكهربائية (EPRI) أن الأعطال الميكانيكية تمثل غالبية أعطال قاطع الدائرة. عندما يفشل القاطع في العمل بالسرعة الصحيحة، أو يظهر ارتدادًا مفرطًا، أو يظهر تجاوزًا غير طبيعي، فإن العواقب تتجاوز الجهاز نفسه - مما قد يعرض تنسيق الحماية للنظام الكهربائي بأكمله للخطر.

توفر اختبارات التوقيت التقليدية فقط رؤية محدودة لصحة القاطع. قد يجتاز القاطع مواصفات التوقيت مع إيواء عيوب ميكانيكية تظهر على شكل سرعة تلامس غير صحيحة، أو تخميد غير كاف، أو إجهاد ميكانيكي مفرط. يكشف التحليل الشامل للخصائص الميكانيكية عن هذه المشكلات الخفية قبل أن تتصاعد إلى إخفاقات كارثية.

فهم المعلمات الميكانيكية الثلاث الحاسمة

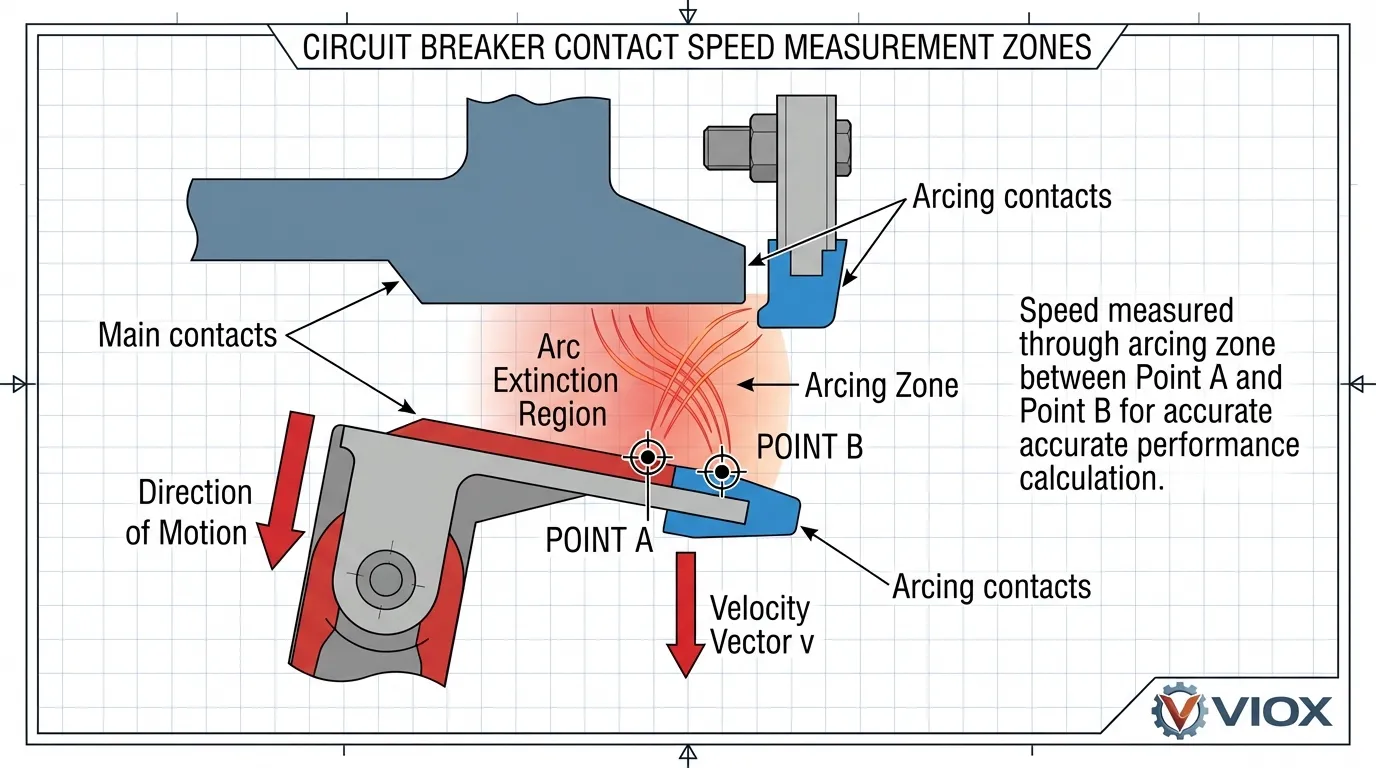

سرعة التلامس: عامل السرعة

تمثل سرعة التلامس السرعة التي تتحرك بها ملامسات القاطع عبر منطقة القوس أثناء عمليات الفتح. تؤثر هذه المعلمة بشكل مباشر على قدرة القاطع على إطفاء الأقواس الكهربائية ومقاطعة تيارات الأعطال بأمان.

تضمن سرعة التلامس المناسبة تمديد القوس وتبريده بشكل كافٍ للمقاطعة الموثوقة. إذا كانت السرعة بطيئة جدًا، فقد لا ينطفئ القوس، مما يؤدي إلى الفشل في المقاطعة. إذا كانت السرعة سريعة جدًا، فإن الإجهاد الميكانيكي المفرط يتلف آلية التشغيل والتلامسات. تحدد الشركات المصنعة نطاقات السرعة المقبولة بناءً على تصميم القاطع ووسيطة المقاطعة وفئة الجهد.

يتم حساب السرعة بين نقطتين محددتين على منحنى الحركة، عادةً داخل منطقة القوس حيث يحدث فصل التلامس. تحسب محللات قاطع الدائرة الحديثة كلاً من السرعة المتوسطة واللحظية، مما يوفر رؤية تفصيلية لأداء الآلية طوال دورة التشغيل.

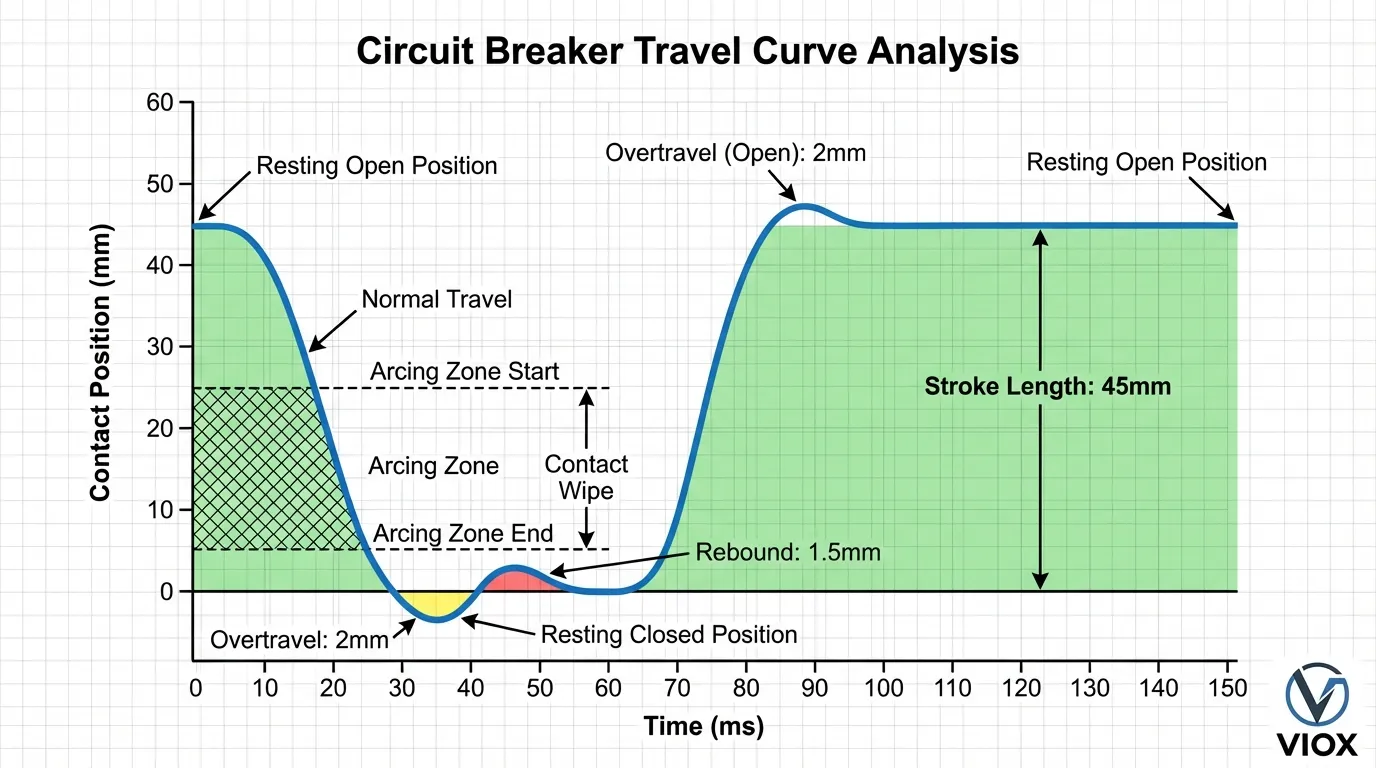

الارتداد: مؤشر التخميد

يحدث الارتداد عندما تتحرك التلامسات بعد موضعها النهائي بعد إكمال العملية، ثم ترتد مرة أخرى نحو الموضع المعاكس. تشير هذه الحركة التذبذبية إلى فعالية أنظمة التخميد الميكانيكية داخل القاطع.

يشير الارتداد المفرط إلى تدهور نظام التخميد - غالبًا ما يكون ناتجًا عن أوعية التخميد البالية أو استنفاد السائل الهيدروليكي أو مشاكل الربط الميكانيكي. يمكن أن يؤدي الارتداد غير المنضبط إلى تلف التلامس وتقليل التحمل الكهربائي والفشل الميكانيكي في النهاية. تحدد معايير الصناعة عادةً الارتداد بأقل من 5٪ من إجمالي طول الشوط.

يتطلب قياس الارتداد تتبعًا دقيقًا للحركة طوال دورة التشغيل بأكملها. يتم حساب المعلمة على أنها المسافة من الحد الأدنى للإزاحة (بعد الحد الأقصى للتجاوز) إلى الموضع النهائي لراحة التلامسات.

التجاوز: مؤشر الإجهاد الميكانيكي

يمثل التجاوز المسافة التي تتحركها التلامسات بعد موضعها النهائي المقصود أثناء عمليات الإغلاق أو الفتح. تكشف هذه المعلمة عن امتصاص الطاقة الميكانيكية ومستويات الإجهاد داخل آلية القاطع.

تم تصميم التجاوز المتحكم فيه في قواطع الدائرة لضمان ضغط تلامس إيجابي وإغلاق موثوق. ومع ذلك، يشير التجاوز المفرط إلى وجود مشاكل في المحطات الميكانيكية أو أنظمة امتصاص الطاقة أو معايرة آلية التشغيل. مثل الارتداد، يجب أن يظل التجاوز عادةً أقل من 5٪ من إجمالي الشوط.

يتم قياس التجاوز مباشرة من منحنى الحركة كأقصى إزاحة تتجاوز موضع الراحة أثناء التشغيل. تُظهر عمليات الإغلاق والفتح خصائص التجاوز التي يجب تقييمها بشكل مستقل.

معدات وإعداد الاختبارات الأساسية

محللات قاطع الدائرة

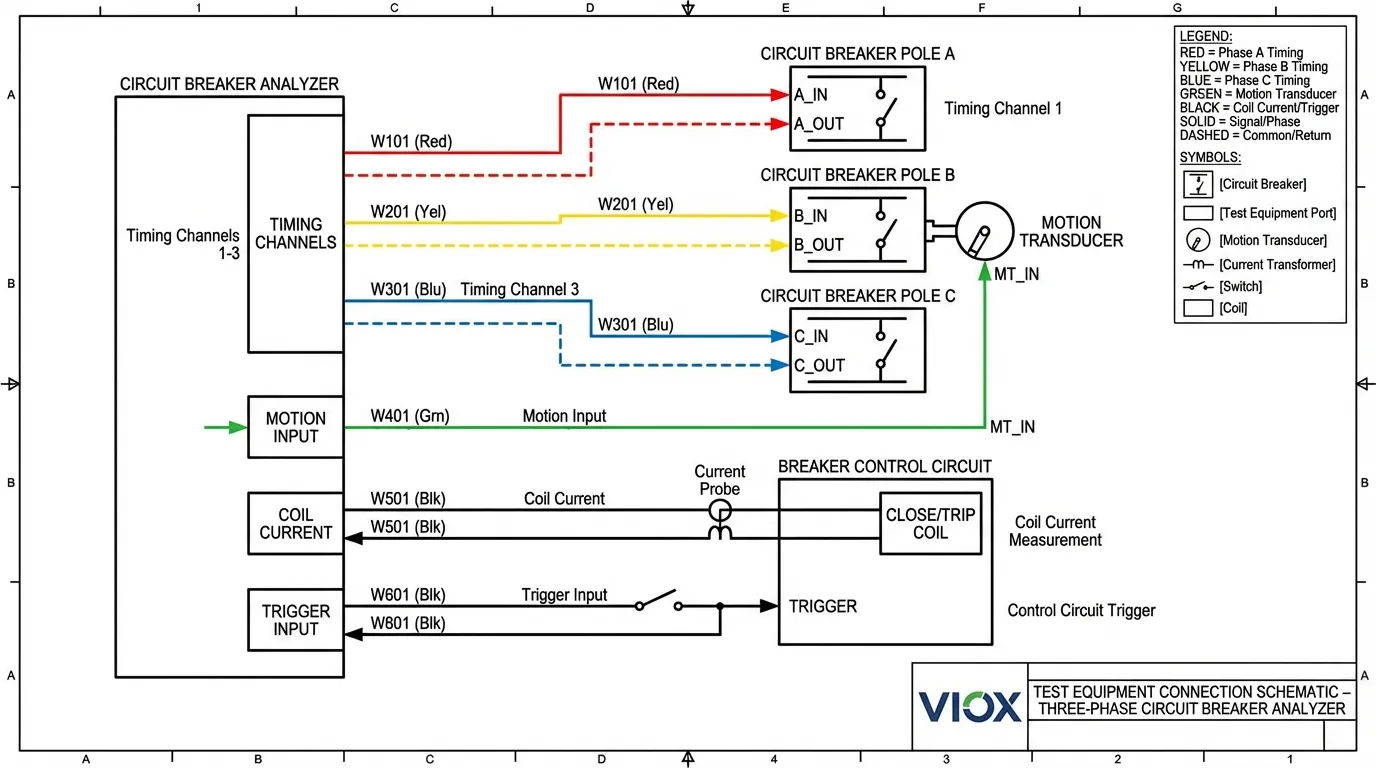

يتطلب اختبار قاطع الدائرة الحديث محللات متطورة قادرة على قياس معلمات متعددة في وقت واحد. توفر الأدوات الاحترافية:

- قنوات التوقيت التي تسجل عمليات التلامس الرئيسية، وتوقيت مقاومة الإدخال المسبق (إذا كانت موجودة)، وتسلسلات التلامس المساعدة، ومزامنة الأقطاب. توفر هذه القنوات عادةً دقة ميكروثانية لالتقاط عمليات القاطع سريعة المفعول بدقة.

- مدخلات محول الحركة التي تقبل إشارات تناظرية أو رقمية من مستشعرات الإزاحة. تستوعب قنوات المحول العالمية أنواعًا مختلفة من المستشعرات، مما يسمح بالمرونة في ترتيبات التركيب وتكوينات القياس.

- مراقبة تيار الملف التي تتتبع سلوك ملف التشغيل أثناء عمليات الفصل والإغلاق. يكشف تحليل توقيع التيار عن المشكلات الكهربائية والميكانيكية في ملفات التشغيل قبل أن تتسبب في أعطال تشغيلية.

- برنامج تحليل البيانات الذي يحسب تلقائيًا المعلمات المشتقة، ويقارن النتائج بمواصفات الشركة المصنعة، وينشئ تقارير الاتجاه، ويخزن البيانات التاريخية لبرامج الصيانة القائمة على الحالة.

محولات الحركة والتركيب

تعتمد دقة قياس الحركة كليًا على الاختيار والتركيب المناسبين للمحول. المحولات الخطية هي الأكثر شيوعًا، حيث توفر خرج جهد يتناسب مع الإزاحة. تقيس المحولات الدوارة الحركة الزاوية، والتي يحولها المحلل إلى إزاحة خطية باستخدام عوامل التحويل التي توفرها الشركة المصنعة.

تشمل اعتبارات التركيب الحاسمة طول شوط المحول الكافي لالتقاط إجمالي الحركة بالإضافة إلى التجاوز، والتركيب الآمن الذي يمنع حركة المحول أثناء التشغيل، والمحاذاة التي تضمن دقة القياس طوال الشوط، والخلوصات الآمنة التي تحمي المعدات من مكونات القاطع المتحركة.

يجب أن يتصل المحول بجزء متحرك من آلية القاطع يمثل بدقة حركة التلامس الرئيسية. تشمل نقاط التوصيل الشائعة قضيب التشغيل أو ربط الآلية أو مجموعة المقاطعة، اعتمادًا على تصميم القاطع وإمكانية الوصول إليه.

إجراء الاختبار خطوة بخطوة

التحضير للاختبار والسلامة

قبل البدء في اختبار الخصائص الميكانيكية، تأكد من عزل قاطع الدائرة بشكل صحيح عن جميع مصادر الطاقة. تحقق من أن أنظمة الطاقة المخزنة (النوابض، والمراكم الهيدروليكية، والأنظمة الهوائية) يتم تفريغها أو التحكم فيها بأمان. تأكد من أن جميع الأفراد بعيدون عن الأجزاء المتحركة وأن إجراءات الإغلاق/الوسم المناسبة مطبقة.

راجع وثائق الشركة المصنعة لتحديد إجراءات الاختبار الموصى بها ونطاقات المعلمات المقبولة والاحتياطات المحددة لطراز القاطع الذي يتم اختباره. اجمع البيانات الأساسية من الاختبارات السابقة أو سجلات التشغيل لتمكين المقارنة الهادفة وتحليل الاتجاه.

توصيل المعدات والتكوين

قم بتوصيل قنوات توقيت محلل قاطع الدائرة بنقاط الاختبار المناسبة على القاطع. بالنسبة للقواطع ثلاثية الطور، يتضمن ذلك عادةً توصيلات بجميع الأقطاب الثلاثة لقياس المزامنة وأداء القطب الفردي. قم بتوصيل أسلاك مراقبة التلامس المساعدة إذا كان التوقيت المساعد مطلوبًا.

قم بتركيب محول الحركة وفقًا لتعليمات الشركة المصنعة، مع ضمان المحاذاة الصحيحة والتركيب الآمن. قم بتوصيل خرج المحول بقناة إدخال الحركة الخاصة بالمحلل. قم بتكوين المحلل ببيانات معايرة المحول المناسبة، بما في ذلك طول الشوط وعوامل التحويل ووحدات القياس.

قم بإعداد المحلل للتشغيل على إشارة التحكم المناسبة - إما دائرة التحكم الخاصة بالقاطع أو مشغل خارجي من معدات الاختبار. قم بتكوين معلمات القياس بما في ذلك معدل أخذ العينات ومدة التسجيل ونقاط الحساب لتحديد السرعة.

تنفيذ تسلسل الاختبار

ابدأ عملية إغلاق واسمح للمحلل بالتقاط ملف تعريف الحركة الكامل. راجع منحنى الحركة الناتج للتأكد من الشكل المناسب وغياب الحالات الشاذة وقيم المعلمات المعقولة. كرر عملية الإغلاق ثلاث مرات على الأقل للتحقق من الاتساق وتحديد أي مشاكل متقطعة.

بعد الانتهاء من عمليات الإغلاق، قم بإجراء اختبارات عملية الفتح باتباع نفس الإجراء. التقط عمليات متعددة لإنشاء بيانات أساسية موثوقة والتحقق من التكرار. للتقييم الشامل، اختبر القاطع في ظل ظروف جهد التشغيل العادية والدنيا لتقييم الأداء عبر نطاق التشغيل.

سجل جميع بيانات الاختبار بشكل منهجي، بما في ذلك الظروف البيئية (درجة الحرارة والرطوبة) وحالة القاطع (عدد العمليات وسجل الصيانة) وأي حالات شاذة لوحظت أثناء الاختبار. يثبت هذا التوثيق أنه ضروري لتحليل الاتجاه واستكشاف الأخطاء وإصلاحها في المستقبل.

تحليل البيانات وتفسيرها

قم بتحليل منحنيات الحركة لاستخراج المعلمات الرئيسية. قم بقياس طول الشوط من موضع الفتح الثابت إلى موضع الإغلاق الثابت. حدد التجاوز كأقصى إزاحة تتجاوز موضع الراحة. احسب الارتداد كالمسافة من الحد الأدنى للإزاحة إلى الراحة النهائية.

حدد سرعة التلامس عن طريق تحديد حدود منطقة القوس (عادةً ما تحددها الشركة المصنعة) وحساب السرعة بين هذه النقاط. قارن جميع القيم المقاسة بمواصفات الشركة المصنعة ونتائج الاختبار السابقة. تتطلب الانحرافات التي تتجاوز 10-15٪ من القيم الأساسية إجراء تحقيق واتخاذ إجراءات تصحيحية محتملة.

تفسير نتائج الاختبار: ما تكشفه الأرقام

نطاقات التشغيل العادية

تختلف قيم الخصائص الميكانيكية المقبولة اختلافًا كبيرًا حسب نوع القاطع وفئة الجهد وتصميم الشركة المصنعة. ومع ذلك، توفر الإرشادات العامة نقاط مرجعية مفيدة للتقييم.

- سرعة التلامس يتراوح عادةً من 0.5 متر/ثانية لقواطع الدائرة ذات الجهد المنخفض المقولبة إلى 10 متر/ثانية لقواطع الدائرة ذات الجهد العالي. يعتمد النطاق المقبول المحدد على وسيطة الفصل (الهواء، الفراغ، SF6) ومتطلبات إطفاء القوس الكهربائي. تشير السرعات ضمن ±20٪ من مواصفات الشركة المصنعة عمومًا إلى أداء مرضٍ.

- الارتداد والتجاوز يجب أن يظل كلاهما أقل من 5٪ من إجمالي طول الشوط لمعظم تصميمات قواطع الدائرة. تشير القيم التي تقترب من هذا الحد أو تتجاوزه إلى تدهور نظام التخميد مما يتطلب التحقيق والتدخل المحتمل للصيانة.

- طول الشوط يجب أن يتطابق مع مواصفات الشركة المصنعة في حدود ±5٪. تشير الانحرافات الكبيرة إلى التآكل الميكانيكي أو مشاكل الضبط أو مشاكل الوصلات التي تتطلب التصحيح.

علامات التحذير ومؤشرات الفشل

تقدم بعض نتائج الاختبار تحذيرًا واضحًا من المشاكل الوشيكة. يشير انخفاض سرعة التلامس بنسبة 20٪ أو أكثر عن القيم الأساسية إلى زيادة الاحتكاك الميكانيكي أو تدهور التشحيم أو التقييد في آلية التشغيل. ستتفاقم هذه الحالة بمرور الوقت وتؤدي في النهاية إلى الفشل في التشغيل.

يشير الارتداد الذي يتجاوز 10٪ من طول الشوط إلى فشل حاد في نظام التخميد. تسرع هذه الحالة من تآكل التلامس ويمكن أن تؤدي إلى لحام التلامس وتقليل قدرة الفصل وإلحاق أضرار ميكانيكية بآلية التشغيل. يلزم اتخاذ إجراء تصحيحي فوري.

تشير اتجاهات التجاوز المتزايدة إلى تدهور نظام امتصاص الطاقة أو تآكل التوقف الميكانيكي. على الرغم من أن هذه الحالة ليست حرجة على الفور، إلا أنه يجب مراقبتها عن كثب ومعالجتها خلال فترة انقطاع الصيانة المجدولة التالية.

يكشف عدم التماثل بين الأقطاب في قواطع التيار ثلاثية الطور عن مشاكل في المزامنة يمكن أن تؤثر على تنسيق الحماية وموثوقية النظام. تتطلب اختلافات التوقيت بين الأقطاب التي تتجاوز حدود IEC 60947-2 (3.33 مللي ثانية عند 50 هرتز، 2.78 مللي ثانية عند 60 هرتز للفتح) تعديل الآلية أو إصلاحها.

مقارنة بين طرق ومعايير الاختبار

| طريقة الاختبار | قدرة القياس | المعايير المطبقة | التطبيقات النموذجية | تعقيد المعدات | تكلفة مجموعة |

|---|---|---|---|---|---|

| توقيت التلامس فقط | أوقات التشغيل، مزامنة الأقطاب | IEC 60947-2، IEEE C37.09 | التحقق الأساسي من الصيانة | منخفضة | $2,000-$5,000 |

| التوقيت + تحليل الحركة | جميع المعلمات الميكانيكية، التشخيصات الكاملة | معايير IEC 60947-2، IEEE C37.09، NETA | تقييم شامل للحالة | متوسط | $8,000-$15,000 |

| المقاومة الديناميكية + الحركة | تحليل تآكل التلامس، حالة تلامس القوس الكهربائي | IEC 62271-100، مواصفات الشركة المصنعة | التشخيصات المتقدمة، تقييم العمر | عالية | $15,000-$30,000 |

| تحليل الاهتزاز | تقييم غير جراحي للآلية | خاص بالشركة المصنعة | المراقبة أثناء الخدمة، اختبار الرحلة الأولى | متوسط | $10,000-$20,000 |

| تحليل تيار الملف | التفاعل الكهربائي/الميكانيكي، توصيل الطاقة | IEC 60947-2، IEEE C37.09 | تشخيصات دائرة التحكم | منخفض-متوسط | $5,000-$12,000 |

مواصفات الخصائص الميكانيكية حسب نوع القاطع

| نوع القاطع | طول الشوط النموذجي | نطاق السرعة المقبول | حد الارتداد | حد التجاوز | تردد الاختبار |

|---|---|---|---|---|---|

| قاطع الدائرة المصغر (MCB) | 3-8 ملم | 0.5-2 م/ث | <5٪ من الشوط | <5٪ من الشوط | لا يتم اختباره عادةً (وحدات محكمة الإغلاق) |

| قاطع الدائرة الكهربائية ذو الغلاف المصبوب (MCCB) | 8-15 ملم | 1-3 م/ث | <5٪ من الشوط | <5٪ من الشوط | كل 5 سنوات أو بعد عملية العطل |

| قاطع الدائرة الكهربائية ذو الجهد المنخفض | 15-50 ملم | 2-5 م/ث | <5٪ من الشوط | <5٪ من الشوط | كل 2-3 سنوات أو بعد عملية العطل |

| قاطع الدائرة الكهربائية الفراغي ذو الجهد المتوسط | 10-20 مم | 0.8-1.5 م/ث | <3٪ من الشوط | <3٪ من الشوط | سنويا أو بعد عملية العطل |

| قاطع الدائرة الكهربائية SF6 ذو الجهد العالي | 100-300 ملم | 3-10 م/ث | <5٪ من الشوط | <5٪ من الشوط | سنويا أو بعد عملية العطل |

تقنيات التشخيص المتقدمة

قياس المقاومة الديناميكية

يمثل قياس المقاومة الديناميكية (DRM) تقنية تشخيصية متقدمة تجمع بين تحليل الحركة واختبار المقاومة عالية التيار. من خلال حقن تيار الاختبار عبر ملامسات القاطع مع قياس انخفاض الجهد وحركة التلامس في وقت واحد، يكشف DRM عن حالة التلامس والتآكل الذي لا يمكن اكتشافه من خلال تحليل الحركة وحده.

تحدد هذه التقنية تآكل تلامس القوس الكهربائي من خلال تحليل ملف تعريف المقاومة أثناء فصل التلامس. عند فتح الملامسات، يظهر منحنى المقاومة انتقالات مميزة حيث تنفصل الملامسات الرئيسية (تزداد المقاومة)، وتحمل ملامسات القوس الكهربائي التيار (مقاومة مستقرة نسبيًا)، وأخيرًا تنفصل ملامسات القوس الكهربائي (ترتفع المقاومة بشكل حاد). يمكن حساب طول تعشيق تلامس القوس الكهربائي من منحنيات الحركة والمقاومة، مما يوفر قياسًا مباشرًا لتآكل التلامس.

يتطلب اختبار DRM معدات متخصصة قادرة على حقن تيار مستمر من 100 إلى 600 أمبير مع تسجيل انخفاض الجهد في وقت واحد بدقة ميكروأوم وتتبع حركة التلامس. يجب إجراء الاختبار مع اتخاذ احتياطات السلامة المناسبة، لأنه يتضمن حقن تيار عالٍ في ملامسات القاطع المعزولة.

تحليل الاهتزاز للتقييم غير الجراحي

يوفر تحليل الاهتزاز بديلاً غير جراحي لقياس الحركة التقليدي، وهو ذو قيمة خاصة للاختبار أثناء الخدمة وتقييم الرحلة الأولى. يلتقط مقياس التسارع المتصل بغلاف القاطع تواقيع الاهتزاز أثناء التشغيل، والتي يتم تحليلها لتقييم الحالة الميكانيكية دون الحاجة إلى توصيل محول الطاقة بالأجزاء المتحركة.

يحتوي توقيع الاهتزاز على معلومات حول تشغيل الآلية وتأثير التلامس وفعالية التخميد والشذوذات الميكانيكية. من خلال مقارنة أنماط الاهتزاز الحالية بالتواقيع الأساسية، يمكن للفنيين اكتشاف التغييرات التي تشير إلى التآكل أو عدم المحاذاة أو المشاكل المتطورة. يثبت تحليل الاهتزاز فعاليته بشكل خاص في اكتشاف مشاكل الرحلة الأولى الناتجة عن التآكل أو تدهور التشحيم بعد فترات الخمول الطويلة.

على الرغم من أن تحليل الاهتزاز يوفر معلومات تشخيصية قيمة، إلا أنه يجب اعتباره مكملاً لقياس الحركة المباشر بدلاً من استبداله. تتفوق هذه التقنية في اكتشاف التغييرات والشذوذات ولكنها توفر تحديدًا كميًا أقل دقة للمعلمات الميكانيكية المحددة مقارنة بتحليل الحركة القائم على المحولات.

إنشاء برنامج صيانة قائم على الحالة

تستفيد برامج الصيانة الفعالة لقواطع الدائرة من اختبار الخصائص الميكانيكية للانتقال من الاستراتيجيات القائمة على الوقت إلى الاستراتيجيات القائمة على الحالة. يحسن هذا النهج موارد الصيانة مع تحسين الموثوقية من خلال التدخل المستهدف بناءً على الحالة الفعلية للمعدات.

أساس الصيانة القائمة على الحالة هو إنشاء بيانات أساسية أثناء التشغيل أو الاختبار الأولي. توفر هذه القياسات المرجعية معيار المقارنة لجميع الاختبارات المستقبلية. يجب أن تتضمن البيانات الأساسية عمليات متعددة في ظل ظروف مختلفة لالتقاط تباين الأداء الطبيعي.

تعتمد فترات الاختبار الدورية على نوع القاطع وأهمية التطبيق وبيئة التشغيل. قد تتطلب القواطع الحرجة في البيئات القاسية اختبارًا سنويًا، بينما يمكن اختبار الأجهزة الأقل أهمية في البيئات الخاضعة للرقابة كل 3-5 سنوات. يجب أن تؤدي عمليات الأعطال دائمًا إلى إجراء اختبار للتحقق من استمرار التشغيل السليم واكتشاف أي تلف يتطلب التصحيح.

يكشف تحليل الاتجاه عن التدهور التدريجي قبل أن يصل إلى المستويات الحرجة. يحدد رسم المعلمات الرئيسية بمرور الوقت المشكلات المتطورة ويتيح جدولة الصيانة الاستباقية. تستدعي المعلمات التي تظهر اتجاهات تدهور ثابتة زيادة وتيرة المراقبة وتخطيط الصيانة، حتى إذا كانت القيم الحالية لا تزال ضمن الحدود المقبولة.

المشاكل الشائعة التي يكشف عنها الاختبار الميكانيكي

فشل نظام التخميد

يمثل تدهور نظام التخميد أحد أكثر المشاكل شيوعًا التي يكشف عنها اختبار الخصائص الميكانيكية. تفقد المخمدات الهيدروليكية السوائل من خلال تسرب الختم، وتطور المخمدات الهوائية مشاكل في الصمام، وتتآكل مخمدات الاحتكاك الميكانيكي بمرور الوقت. تتجلى هذه الإخفاقات في زيادة الارتداد والتجاوز، جنبًا إلى جنب مع التغييرات في ملفات تعريف سرعة التلامس.

يتيح الاكتشاف المبكر من خلال الاختبار التدخل المخطط للصيانة قبل أن تتسبب المشكلة في فشل التشغيل أو تلف التلامس. تتضمن إصلاحات نظام التخميد عادةً استبدال السوائل أو تجديد الختم أو تعديل مكونات التخميد - وهي مهام صيانة واضحة نسبيًا عند إجرائها بشكل استباقي.

تدهور التشحيم

يزيد التشحيم غير الكافي أو المتدهور من الاحتكاك الميكانيكي في جميع أنحاء آلية التشغيل. تتجلى هذه الحالة في انخفاض سرعة التلامس وزيادة وقت التشغيل وملفات تعريف الحركة غير المنتظمة. يثبت اختبار الرحلة الأولى بعد فترات الخمول الممتدة فعاليته بشكل خاص في اكتشاف مشاكل التشحيم قبل أن تتسبب في الفشل أثناء عمليات إزالة الأعطال الحرجة.

يجب أن تتبع صيانة التشحيم توصيات الشركة المصنعة فيما يتعلق بنوع مواد التشحيم ونقاط التطبيق وفترات الخدمة. يمكن أن يكون التشحيم الزائد مشكلة مثل نقص التشحيم، مما قد يجذب الملوثات أو يتداخل مع التشغيل السليم للآلية.

التآكل الميكانيكي وسوء المحاذاة

يتسبب التشغيل طويل الأجل في حدوث تآكل في نقاط الارتكاز وتوصيلات الوصلات وأسطح المحامل في جميع أنحاء آلية القاطع. يتجلى هذا التآكل في زيادة اللعب في الآلية والتغيرات في طول الشوط ومشاكل مزامنة الأقطاب إلى الأقطاب في قواطع ثلاثية الطور.

يكشف تحليل الحركة عن هذه المشكلات من خلال التغييرات في شكل منحنى السفر وزيادة التباين بين العمليات والانحرافات عن القياسات الأساسية. قد تتطلب معالجة التآكل الميكانيكي الضبط أو استبدال المكونات أو الإصلاح الشامل للآلية اعتمادًا على شدة وتصميم القاطع.

التكامل مع اختبارات التشخيص الأخرى

يوفر اختبار الخصائص الميكانيكية أقصى قيمة عند دمجه مع تقنيات التشخيص الأخرى لقواطع الدائرة. يتحقق اختبار مقاومة التلامس من جودة التوصيل الكهربائي ويكشف عن تآكل التلامس أو التلوث. يقيم اختبار مقاومة العزل السلامة العازلة للمكونات العازلة. يقيّم تحليل تيار الملف أداء دائرة التحكم وتوصيل الطاقة إلى آلية التشغيل.

يوفر الجمع بين هذه الاختبارات تقييمًا شاملاً لحالة قاطع الدائرة. على سبيل المثال، تشير زيادة مقاومة التلامس جنبًا إلى جنب مع تقليل طول الشوط إلى تآكل التلامس الذي يتطلب الصيانة. تشير مقاومة التلامس العادية مع السرعة المنخفضة إلى مشاكل الاحتكاك الميكانيكي بدلاً من مشاكل التلامس. يتيح هذا النهج التشخيصي المتكامل تحديد المشكلات بدقة واتخاذ إجراءات تصحيحية مستهدفة.

مواضيع ذات صلة

- للقراء الذين يسعون إلى فهم أعمق لأساسيات قواطع الدائرة، دليلنا حول أنواع قواطع الدائرة يوفر تغطية شاملة لتصميمات القواطع المختلفة وتطبيقاتها.

- فهم تصنيفات قواطع الدائرة يساعد على تفسير نتائج الاختبار في سياق مواصفات القاطع ومتطلبات الحماية.

- يتم استكشاف العلاقة بين الأداء الميكانيكي والكهربائي في مقالتنا حول فهم منحنيات التعثر, ، والذي يشرح كيف تؤثر خصائص التشغيل الميكانيكية على تنسيق الحماية.

- بالنسبة للتطبيقات الصناعية، دليلنا حول كيفية اختيار MCCB للوحة يتناول معايير الاختيار بما في ذلك متطلبات الأداء الميكانيكي.

- سيجد متخصصو الصيانة معلومات قيمة في مقالتنا حول كيفية اختبار MCCB حقًا, ، والذي يشرح سبب توفير الاختبار الميكانيكي تقييمًا أكثر موثوقية من تشغيل زر الاختبار البسيط.

- فهم ما الذي يسبب فشل قواطع الدائرة يساعد على وضع أهمية الاختبار الميكانيكي الاستباقي في سياقه لمنع حالات الفشل غير المتوقعة.

الأسئلة المتداولة

ما هو عدد مرات اختبار الخصائص الميكانيكية لقواطع الدائرة؟

يعتمد تكرار الاختبار على نوع القاطع وأهمية التطبيق وبيئة التشغيل. يجب اختبار القواطع الحرجة التي تحمي المعدات الأساسية سنويًا، بينما يمكن اختبار الأجهزة الأقل أهمية كل 3-5 سنوات. اختبر دائمًا بعد عمليات إزالة الأعطال أو عندما يكشف الفحص البصري عن مشاكل محتملة. يتيح إنشاء خط أساس أثناء التشغيل تحليل الاتجاهات الفعال أثناء الاختبارات الدورية اللاحقة.

هل يمكن أن يؤدي الاختبار الميكانيكي إلى تلف قاطع الدائرة؟

عند إجرائها بشكل صحيح باستخدام المعدات والإجراءات المناسبة، فإن الاختبارات الميكانيكية لا تتسبب في تلف قواطع الدائرة. ببساطة، يقوم الاختبار بتشغيل القاطع خلال دورات الفتح والإغلاق العادية مع قياس معلمات الأداء. ومع ذلك، فإن التركيب غير السليم للمحولات، أو التكرار المفرط للاختبارات، أو الاختبار بجهد تشغيل غير مناسب يمكن أن يتسبب في مشاكل محتملة. اتبع دائمًا توصيات الشركة المصنعة واستخدم الأفراد المؤهلين للاختبار.

ما هو الفرق بين اختبار التوقيت وتحليل الحركة؟

تقيس اختبارات توقيت التلامس الفترات الزمنية لعمليات التلامس فقط - متى تغلق التلامسات وتفتح والتزامن بين الأقطاب. يمتد تحليل الحركة ليشمل قياس الحركة الفيزيائية الفعلية للتلامسات خلال دورة التشغيل بأكملها، ويكشف عن طول الشوط والسرعة والتجاوز والارتداد. يوفر تحليل الحركة معلومات تشخيصية أكثر شمولاً حول الحالة الميكانيكية مقارنة بالتوقيت وحده.

لماذا لا يوصي بعض المصنعين بالاختبارات الميكانيكية؟

بعض الشركات المصنعة، وخاصة للأجهزة ذات الجهد المنخفض المغلقة مثل قواطع الدائرة المصغرة، لا توصي بإجراء اختبارات ميدانية لأن هذه الأجهزة مصممة كوحدات غير قابلة للخدمة. سيتطلب الاختبار تفكيكًا يضر بالتركيب المغلق. ومع ذلك، تم تصميم معظم قواطع الدائرة الصناعية وقواطع الطاقة لإجراء اختبارات وصيانة دورية، مع توفير الشركات المصنعة لإجراءات اختبار مفصلة ومعايير قبول.

كيف يتم تحديد القيم الأساسية إذا لم تتوفر بيانات التشغيل؟

في حالة عدم توفر بيانات أساسية، اختبر عدة قواطع مماثلة من نفس الطراز، إن أمكن، لتحديد خصائص الأداء النموذجية. قارن النتائج بمواصفات الشركة المصنعة عندما تكون متاحة. بدلاً من ذلك، قم بتحديد قياسات التيار كخط أساس وراقب التغييرات أثناء الاختبارات المستقبلية. حتى بدون بيانات تاريخية، يكشف الاختبار الميكانيكي عن التشوهات الجسيمة ويتيح تحليل الاتجاهات في المستقبل.

ما هي المؤهلات المطلوبة لإجراء الاختبارات الميكانيكية لقواطع الدائرة؟

يجب أن يتم إجراء الاختبارات الميكانيكية بواسطة فنيي أو مهندسي كهرباء مؤهلين تلقوا تدريبًا في تشغيل قواطع الدائرة، والسلامة الكهربائية، وتشغيل معدات الاختبار. تتطلب العديد من المنظمات الحصول على شهادة NETA أو مؤهلات معادلة للموظفين الذين يقومون باختبار قواطع الدائرة. يعد التدريب المناسب على تشغيل المعدات وإجراءات السلامة وتفسير النتائج أمرًا ضروريًا للاختبار الفعال وسلامة الأفراد.

تقوم VIOX Electric بتصنيع قواطع دوائر عالية الجودة ومعدات حماية كهربائية مصممة لأداء موثوق به وسهولة الصيانة. تتضمن منتجاتنا ميزات تسهل اختبار الخصائص الميكانيكية وتقييم الحالة، مما يدعم برامج الصيانة الوقائية الفعالة. اتصل بفريقنا الفني للحصول على مساعدة في اختيار قاطع الدائرة أو إجراءات الاختبار أو تخطيط الصيانة لمتطلبات التطبيق الخاصة بك.