สัญญาณเตือนราคาแพง $80,000: เมื่อความล้มเหลวของ SPD ที่เงียบเชียบมีค่าใช้จ่ายมากกว่าอุปกรณ์

ฟาร์มพลังงานแสงอาทิตย์ขนาด 5MW ในรัฐแอริโซนาได้ค้นพบความจริงอันโหดร้ายระหว่างการตรวจสอบรายไตรมาสตามปกติ: อุปกรณ์ป้องกันไฟกระชาก (SPD) ในกล่องรวมสายหลักของพวกเขาล้มเหลวเมื่อหกเดือนก่อน ตัวบ่งชี้ด้วยภาพแสดงเป็นสีแดง แต่ไม่มีใครสังเกตเห็น—ไซต์ดังกล่าวไม่มีคนดูแล และตารางการตรวจสอบมีช่องว่าง ในช่วงหกเดือนนั้น เหตุการณ์ฟ้าผ่าสามครั้งได้ผ่านระบบโดยไม่มีการป้องกัน ทำให้วงจร MPPT ของอินเวอร์เตอร์เสียหายอย่างต่อเนื่อง ค่าใช้จ่ายในการเปลี่ยนทั้งหมด: $82,000 บวกกับรายได้จากการผลิตที่สูญเสียไปสองสัปดาห์.

สถานการณ์นี้เกิดขึ้นทั่วทั้งโรงงานพลังงานแสงอาทิตย์และโรงงานอุตสาหกรรมทั่วโลก SPD ได้รับการออกแบบมาให้ล้มเหลวในโหมด “ปลอดภัย”—พวกมันยังคงเชื่อมต่อทางไฟฟ้าแบบขนาน ดังนั้นระบบของคุณจึงทำงานต่อไป แต่ความล้มเหลวที่เงียบเชียบนี้ทำให้อุปกรณ์ราคาแพงของคุณเสี่ยงต่อเหตุการณ์ไฟกระชากครั้งต่อไปอย่างสมบูรณ์ เมื่อเกิดความเสียหายขึ้น ก็สายเกินไป.

การส่งสัญญาณระยะไกลของ SPD ขจัดจุดบอดนี้ ไม่ใช่การตรวจสอบเพิ่มเติมสำหรับฟาร์มพลังงานแสงอาทิตย์ขนาดใหญ่และไซต์อุตสาหกรรม—แต่เป็นโครงสร้างพื้นฐานที่จำเป็นซึ่งปกป้องการลงทุนด้านเงินทุนของคุณ คู่มือนี้อธิบายถึงเทคโนโลยี การคำนวณ ROI และกลยุทธ์การใช้งานที่ผู้จัดการโรงงานและ EPC พลังงานแสงอาทิตย์ทุกคนจำเป็นต้องเข้าใจ.

การส่งสัญญาณระยะไกลของ SPD คืออะไร

การส่งสัญญาณระยะไกลของ SPD คือระบบเตือนภัยในตัวที่สื่อสารสถานะการทำงานของอุปกรณ์ป้องกันไฟกระชากไปยังแพลตฟอร์มการตรวจสอบแบบเรียลไทม์ โดยหลักแล้วจะใช้ รีเลย์หน้าสัมผัสแห้ง (การกำหนดค่า Form C) ที่สลับสถานะโดยอัตโนมัติเมื่อโมดูลป้องกันของ SPD ล้มเหลวหรือหมดอายุการใช้งาน.

หลักการทางเทคนิค

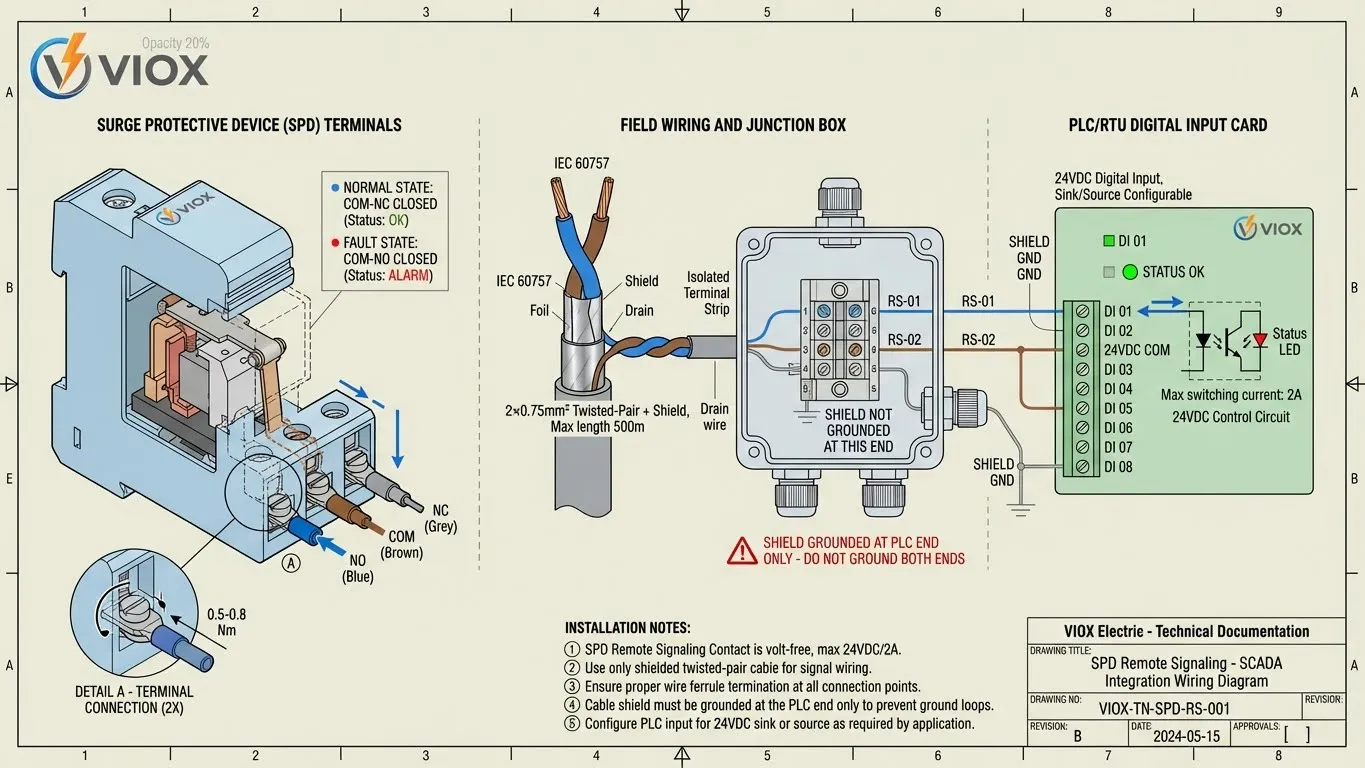

หน้าสัมผัสการส่งสัญญาณระยะไกลประกอบด้วยสามขั้ว:

- NO (ปกติเปิด): วงจรเปิดระหว่างการทำงานปกติของ SPD; ปิดเมื่อ SPD ล้มเหลว

- COM (ทั่วไป): ขั้วอ้างอิงร่วมสำหรับทั้งวงจร NO และ NC

- NC (ปกติปิด): วงจรปิดระหว่างการทำงานปกติ; เปิดเมื่อ SPD ล้มเหลว

สถานะการทำงานปกติ:

- ขั้ว NO-COM: เปิด (ไม่มีความต่อเนื่อง)

- ขั้ว NC-COM: ปิด (มีความต่อเนื่อง)

สถานะความล้มเหลว:

- ขั้ว NO-COM: ปิด (สัญญาณเตือนภัยทำงาน)

- ขั้ว NC-COM: เปิด (วงจรควบคุมดูแลขาด)

เมื่อทริกเกอร์การตัดการเชื่อมต่อด้วยความร้อนภายในของ SPD หรือองค์ประกอบวาริสเตอร์เสื่อมสภาพเกินขีดจำกัดการทำงาน สวิตช์กลไกหรืออิเล็กทรอนิกส์ภายในจะกลับสถานะหน้าสัมผัสเหล่านี้ การเปลี่ยนแปลงสถานะนี้จะป้อนโดยตรงไปยังระบบ SCADA ระบบจัดการอาคาร (BMS) หรือตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) ซึ่งจะกระตุ้นการแจ้งเตือนไปยังทีมบำรุงรักษาทันที.

ทั้ง IEC 61643-11 (มาตรฐานการป้องกันไฟกระชาก AC) และ IEC 61643-31 (การป้องกันไฟกระชาก DC สำหรับระบบไฟฟ้าโซลาร์เซลล์) อ้างอิงถึงความสามารถในการบ่งชี้ระยะไกลว่าเป็นคุณสมบัติที่แนะนำสำหรับการใช้งานโครงสร้างพื้นฐานที่สำคัญ แม้ว่าจะไม่ใช่ข้อบังคับในทุกเขตอำนาจศาล แต่การส่งสัญญาณระยะไกลได้รับการระบุเพิ่มมากขึ้นในโครงการพลังงานแสงอาทิตย์ขนาดใหญ่และโรงงานอุตสาหกรรมที่ค่าใช้จ่ายในการหยุดทำงานสมเหตุสมผลกับการลงทุน.

วิธีการทำงานของการส่งสัญญาณระยะไกล: สถาปัตยกรรมทางเทคนิค

การทำความเข้าใจเส้นทางสัญญาณที่สมบูรณ์จาก SPD ไปยังห้องควบคุมช่วยให้มั่นใจได้ถึงความน่าเชื่อถือในการใช้งานและความสามารถในการแก้ไขปัญหา.

ประเภทหน้าสัมผัสและสายไฟ

วิศวกรต้องเลือกระหว่างการกำหนดค่า NO และ NC ตามข้อกำหนดด้านลอจิกที่ปลอดภัยจากความผิดพลาด:

การกำหนดค่าปกติเปิด (NO):

- กรณีการใช้งาน: ระบบเตือนภัยเมื่อเกิดความล้มเหลว โดยที่หน้าสัมผัสปิด = ตรวจพบปัญหา

- นายได้เปรียบอะไรบ้าง: ไม่มีการดึงกระแสไฟฟ้าอย่างต่อเนื่อง เหมาะสำหรับแผงเตือนภัยที่ใช้พลังงานจากแบตเตอรี่

- การเดินสายไฟ: ขั้ว NO และ COM เชื่อมต่อกับอินพุตดิจิทัล PLC หรืออินพุตแผงเตือนภัย

- แรงดันไฟฟ้าทั่วไป: วงจรควบคุม 24VDC (บางระบบรองรับสูงสุด 250VAC/DC)

การกำหนดค่าปกติปิด (NC):

- กรณีการใช้งาน: วงจรควบคุมดูแลที่ต้องการการตรวจสอบความสมบูรณ์ของสัญญาณอย่างต่อเนื่อง

- นายได้เปรียบอะไรบ้าง: ตรวจจับทั้งความล้มเหลวของ SPD และความล้มเหลวของสายไฟ/การเชื่อมต่อ (สายไฟขาด = สัญญาณเตือน)

- การเดินสายไฟ: ขั้ว NC และ COM ต่ออนุกรมกับวงจรที่ควบคุมดูแล

- แอปพลิเคชั่น: สิ่งอำนวยความสะดวกที่สำคัญ (ศูนย์ข้อมูล โรงพยาบาล) ที่ความสมบูรณ์ของสายไฟมีความสำคัญ

การรวมระบบ SCADA ส่วนใหญ่ใช้หน้าสัมผัส NO เนื่องจากสอดคล้องกับลอจิกการเตือนภัยมาตรฐาน: หน้าสัมผัสปิด = สภาพความผิดพลาด อย่างไรก็ตาม สิ่งอำนวยความสะดวกที่มีความน่าเชื่อถือสูงมักจะใช้ วงจรควบคุมดูแล NC ที่ตรวจสอบอย่างต่อเนื่องทั้งสถานะ SPD และความสมบูรณ์ของสายไฟทั้งหมดระหว่างอุปกรณ์ภาคสนามและระบบควบคุม.

วิธีการรวมระบบทั่วไป:

- การเชื่อมต่อโดยตรงกับอินพุตดิจิทัล PLC (ลอจิกซิงก์/ซอร์ส 24VDC)

- โมดูลรีเลย์สำหรับการแปลงระดับแรงดันไฟฟ้า/ลอจิก

- หน่วยปลายทางระยะไกล (RTU) สำหรับการรวมจุดหลายจุด

- แผงเตือนภัยแบบแยกส่วนพร้อมตัวบ่งชี้ LED แต่ละตัวต่อ SPD

จุดรวมระบบ

การส่งสัญญาณระยะไกลของ SPD ที่ทันสมัยรวมเข้ากับแพลตฟอร์มการควบคุมทางอุตสาหกรรมหลายแห่ง:

ระบบ SCADA:

- Schneider Electric EcoStruxure: การรวมระบบ Modbus RTU/TCP ผ่านเกตเวย์ RTU

- Siemens SICAM / DIGSI: การส่งข้อความ IEC 61850 GOOSE สำหรับสภาพแวดล้อมสถานีย่อย

- ตัวควบคุมระบบอัตโนมัติแบบเรียลไทม์ (RTAC) ของ SEL: การแมป I/O ดิจิทัลโดยตรงสำหรับฟาร์มพลังงานแสงอาทิตย์

- แพลตฟอร์มโปรโตคอลเปิด: DNP3, OPC-UA สำหรับการรวมระบบที่ไม่ขึ้นกับผู้ขาย

ระบบจัดการอาคาร (BMS):

- การรวมระบบ BACnet สำหรับอาคารพาณิชย์และการติดตั้งพลังงานแสงอาทิตย์บนชั้นดาดฟ้าขนาดใหญ่

- การจัดลำดับความสำคัญของการเตือนภัยภายในลำดับชั้นการควบคุม HVAC/แสงสว่างที่มีอยู่

- การรวมระบบกับการจัดการใบสั่งงานสำหรับการจัดส่งการบำรุงรักษาอัตโนมัติ

โซลูชันการเตือนภัยแบบสแตนด์อโลน:

- แผงประกาศพร้อมตัวบ่งชี้ด้วยภาพ/เสียงสำหรับไซต์ขนาดเล็ก (50kW–500kW)

- เกตเวย์ SMS/อีเมลพร้อมการเชื่อมต่อเซลลูลาร์สำหรับสถานที่ที่ไม่มีคนดูแลระยะไกล

- แพลตฟอร์ม IoT บนคลาวด์พร้อมการแจ้งเตือนแอปบนมือถือ

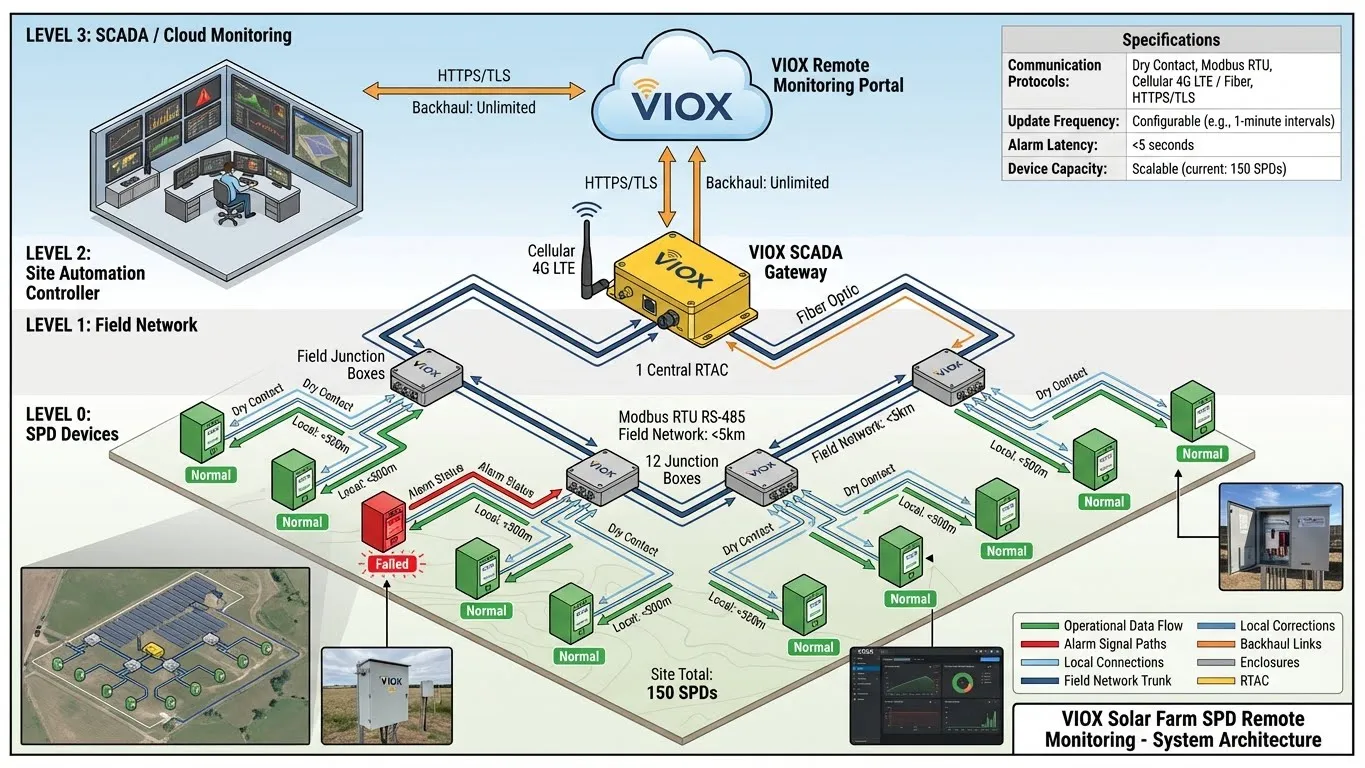

ฟาร์มพลังงานแสงอาทิตย์ขนาดใหญ่ทั่วไปอาจมี SPD 50-200+ ตัวกระจายอยู่ทั่วกล่องรวมสาย โดยแต่ละตัวมีการส่งสัญญาณระยะไกลเชื่อมต่อกลับไปยัง RTAC ส่วนกลาง RTAC รวบรวมสถานะการเตือนภัยทั้งหมด ประทับเวลาเหตุการณ์ความล้มเหลว และส่งการแจ้งเตือนที่รวมไปยังศูนย์ปฏิบัติการผ่านไฟเบอร์ออปติกหรือแบ็คฮอลเซลลูลาร์ สถาปัตยกรรมนี้ช่วยให้ช่างเทคนิค O&M คนเดียวสามารถตรวจสอบจุดป้องกันหลายพันจุดในหลายไซต์จากห้องควบคุมเดียว.

เหตุใดการตรวจสอบระยะไกลจึงมีความสำคัญสำหรับไซต์พลังงานแสงอาทิตย์และอุตสาหกรรม

ข้อเสนอคุณค่าสำหรับการส่งสัญญาณระยะไกลของ SPD จะเห็นได้ชัดเมื่อคุณวิเคราะห์โหมดความล้มเหลว โลจิสติกส์การตรวจสอบ และเศรษฐศาสตร์การหยุดทำงาน.

ปัญหา “นักฆ่าเงียบ”

อุปกรณ์ป้องกันไฟกระชากได้รับการออกแบบโดยมีคุณสมบัติด้านความปลอดภัยที่สำคัญ: เมื่ออุปกรณ์เหล่านี้ล้มเหลว อุปกรณ์จะตัดการเชื่อมต่อตัวเองออกจากวงจรด้วยวิธีการทางความร้อนหรือทางกล แต่ยังคงติดตั้งทางกายภาพและแยกทางไฟฟ้า สถาปัตยกรรม การเชื่อมต่อแบบขนานนี้หมายความว่าอินเวอร์เตอร์พลังงานแสงอาทิตย์ PLC หรือระบบควบคุมอุตสาหกรรมของคุณยังคงทำงานได้ตามปกติ คุณจะไม่สังเกตเห็นการเปลี่ยนแปลงประสิทธิภาพในทันที.

สิ่งที่จะเกิดขึ้นต่อไปนี้คือส่วนที่เป็นอันตราย:

- SPD ที่ล้มเหลวไม่ได้ให้การป้องกันไฟกระชาก

- ระบบทำงานได้ตามปกติจนกว่าจะเกิดเหตุการณ์ชั่วคราวครั้งต่อไป

- ฟ้าผ่าหรือไฟกระชากจากการสับสวิตช์เข้าสู่ระบบที่ไม่มีการป้องกัน

- แรงดันไฟฟ้ากระชากเข้าถึงอุปกรณ์อิเล็กทรอนิกส์ที่ละเอียดอ่อน (อินเวอร์เตอร์, PLC, ตัวควบคุม MPPT)

- ความเสียหายของอุปกรณ์มีตั้งแต่ความล้มเหลวของแผงวงจรเล็กน้อยไปจนถึงการเปลี่ยนอินเวอร์เตอร์ทั้งหมด

ข้อมูลกรณีจริงจากผู้ให้บริการ O&M พลังงานแสงอาทิตย์แสดงให้เห็นว่าความล้มเหลวของ SPD ที่ไม่ได้รับการตรวจสอบนำไปสู่ความเสียหายของอุปกรณ์รองในประมาณ 40-60% ของกรณีที่เกิดเหตุการณ์ไฟกระชากที่สำคัญภายใน 6 เดือนหลังจากสิ้นสุดอายุการใช้งานของ SPD ความล้มเหลวของ SPD มูลค่า 150 ดอลลาร์สหรัฐฯ กลายเป็นการเปลี่ยนอินเวอร์เตอร์มูลค่า 75,000 ดอลลาร์สหรัฐฯ เพราะไม่มีใครรู้ว่าการป้องกันหายไป.

ปัญหานี้มีความรุนแรงเป็นพิเศษในการใช้งานพลังงานแสงอาทิตย์เนื่องจากการป้องกันไฟกระชาก DC แตกต่างจากระบบ AC โดยพื้นฐาน อาร์ค DC ดับได้ยากกว่า และอาร์เรย์ไฟฟ้าโซลาร์เซลล์สร้างพลังงานอย่างต่อเนื่องแม้ในสภาวะที่เกิดข้อผิดพลาด ทำให้ไฟกระชากที่ไม่มีการป้องกันเป็นอันตรายมากขึ้น.

ความท้าทายของการตรวจสอบด้วยตนเอง

สำหรับฟาร์มพลังงานแสงอาทิตย์ขนาดใหญ่ที่ครอบคลุมพื้นที่ 50-500+ เอเคอร์ โดยมีกล่องรวมสายไฟ 100-200 กล่อง การตรวจสอบ SPD ด้วยตนเองต้องเผชิญกับปัญหาด้านลอจิสติกส์ที่ไม่สามารถเอาชนะได้:

ความท้าทายด้านขนาด:

- ฟาร์มพลังงานแสงอาทิตย์ขนาด 100MW อาจมี SPD แต่ละตัวมากกว่า 150 ตัวทั่วทั้งไซต์

- เวลาในการตรวจสอบด้วยการเดิน: 4-6 ชั่วโมงต่อช่างเทคนิคสำหรับการตรวจสอบด้วยสายตาเท่านั้น

- กล่องรวมสายไฟจำนวนมากตั้งอยู่ในภูมิประเทศที่ยากลำบากหรือต้องใช้อุปกรณ์ยกเพื่อเข้าถึง

- ตารางการตรวจสอบรายไตรมาสหมายถึงแรงงาน 48-72 ชั่วโมงต่อปีต่อไซต์

โรงงานอุตสาหกรรมเผชิญกับความท้าทายที่แตกต่างกันแต่รุนแรงไม่แพ้กัน:

- SPDs มักติดตั้งในห้องไฟฟ้า บนหลังคา หรือในพื้นที่อันตรายที่ต้องใช้โปรโตคอลความปลอดภัย

- ตารางการผลิตตลอด 24 ชั่วโมงทุกวันจำกัดช่วงเวลาการบำรุงรักษา

- การตรวจสอบด้วยสายตาต้องมีการตัดไฟแผงในเขตอำนาจศาลหลายแห่ง (ค่าใช้จ่ายในการหยุดทำงาน)

- ความรู้สึกปลอดภัยที่ผิดพลาด: ตัวบ่งชี้ด้วยภาพอาจถูกบดบังด้วยฝุ่นละออง การควบแน่น หรือการเสื่อมสภาพของฉลาก

เศรษฐศาสตร์แรงงาน:

- ค่าแรงช่างไฟฟ้า: 75-150 ดอลลาร์สหรัฐฯ/ชั่วโมง รวมผลประโยชน์และค่าใช้จ่ายยานพาหนะ

- ค่าใช้จ่ายในการตรวจสอบประจำปีสำหรับฟาร์มพลังงานแสงอาทิตย์ขนาด 100MW: 15,000-25,000 ดอลลาร์สหรัฐฯ

- ค่าเสียโอกาส: ชั่วโมงการทำงานของผู้ตรวจสอบสามารถใช้ในกิจกรรมที่สร้างรายได้

- ผลกระทบต่อการประกันภัย: ความถี่ในการตรวจสอบที่ไม่เพียงพออาจทำให้การรับประกันอุปกรณ์เป็นโมฆะ

ROI ของการตรวจสอบระยะไกล

เหตุผลทางการเงินสำหรับการส่งสัญญาณระยะไกลของ SPD กลายเป็นสิ่งที่น่าสนใจเมื่อคุณสร้างแบบจำลองความน่าจะเป็นของความล้มเหลวเทียบกับค่าใช้จ่ายในการเปลี่ยนอุปกรณ์:

ตัวอย่างการคำนวณต้นทุนและผลประโยชน์ (ฟาร์มพลังงานแสงอาทิตย์ขนาด 100MW):

| รายการ | หากไม่มีการส่งสัญญาณระยะไกล | พร้อมการส่งสัญญาณระยะไกล |

|---|---|---|

| ต้นทุนเริ่มต้นของ SPD (150 หน่วย) | 22,500 ดอลลาร์สหรัฐฯ (150 ดอลลาร์สหรัฐฯ/หน่วย) | 30,000 ดอลลาร์สหรัฐฯ (200 ดอลลาร์สหรัฐฯ/หน่วย) |

| แรงงานตรวจสอบประจำปี | 20,000 ดอลลาร์สหรัฐฯ (การเยี่ยมชมรายไตรมาส) | 3,000 ดอลลาร์สหรัฐฯ (การตรวจสอบประจำปีเท่านั้น) |

| เหตุการณ์ความเสียหายทุติยภูมิ MTBF | 1 อินเวอร์เตอร์ทุกๆ 2-3 ปี | ใกล้ศูนย์ (เปลี่ยนทันที) |

| ค่าใช้จ่ายในการเปลี่ยนอินเวอร์เตอร์โดยเฉลี่ย | 85,000 ดอลลาร์สหรัฐฯ ต่อเหตุการณ์ | 0 ดอลลาร์สหรัฐฯ (รักษาการป้องกัน) |

| ค่าใช้จ่ายปรับความเสี่ยงรายปี | $28,000-$42,000 | $3,000 |

| ค่าใช้จ่ายรวม 5 ปี | $140,000-$210,000 | $45,000 |

ผลประโยชน์เพิ่มเติมที่ไม่ได้รวมอยู่ในการคำนวณต้นทุนโดยตรง:

- ลดเวลาหยุดทำงาน: ความล้มเหลวของอินเวอร์เตอร์มักต้องใช้เวลารอคอย 2-4 สัปดาห์สำหรับชิ้นส่วนอะไหล่ การป้องกันความล้มเหลวครั้งเดียวช่วยประหยัดการผลิตที่สูญเสียไป 200-400 MWh (รายได้ 20,000-40,000 ดอลลาร์สหรัฐฯ ที่ 0.10 ดอลลาร์สหรัฐฯ/kWh)

- การคุ้มครองการรับประกัน: ผู้ผลิตอินเวอร์เตอร์หลายรายทำให้การรับประกันเป็นโมฆะหากโรงงานไม่สามารถพิสูจน์ได้ว่ามีการบำรุงรักษาการป้องกันไฟกระชากที่เพียงพอ

- เบี้ยประกันภัย: ผู้รับประกันภัยบางรายเสนอเบี้ยประกันภัยที่ลดลงสำหรับไซต์ที่มีการตรวจสอบที่ครอบคลุม

- การบำรุงรักษาเชิงคาดการณ์: การส่งสัญญาณระยะไกลให้ข้อมูลการประทับเวลาความล้มเหลว ทำให้สามารถวิเคราะห์รูปแบบเหตุการณ์ไฟกระชากและแนวโน้มการเสื่อมสภาพของอุปกรณ์

สำหรับโรงงานอุตสาหกรรมที่การปิดสายการผลิตเพียงครั้งเดียวมีค่าใช้จ่าย 50,000-500,000 ดอลลาร์สหรัฐฯ ต่อวัน ROI จะยิ่งน่าทึ่งมากขึ้น โรงงานผลิตยาหรือโรงงานผลิตเซมิคอนดักเตอร์สามารถพิสูจน์ความถูกต้องของการตรวจสอบระยะไกลของ SPD ได้จากการป้องกันเหตุการณ์ไฟฟ้าดับเพียงครั้งเดียว.

ข้อมูลเชิงลึกที่สำคัญ: การส่งสัญญาณระยะไกลของ SPD ช่วยลดความถี่ในการเยี่ยมชมไซต์ลง 60-80% ในขณะเดียวกัน กำจัดการเกิดความเสียหายของอุปกรณ์รอง 90%+ จากความล้มเหลวของ SPD ที่ตรวจไม่พบ ต้นทุนส่วนเพิ่ม 50-200 ดอลลาร์สหรัฐฯ ต่อ SPD จ่ายคืนเองภายใน 6-18 เดือนในการใช้งานเชิงพาณิชย์และอุตสาหกรรมส่วนใหญ่ การใช้งานที่การส่งสัญญาณระยะไกลเป็นสิ่งจำเป็น.

ในขณะที่โรงงานใดๆ ที่มีการป้องกันไฟกระชากจะได้รับประโยชน์จากการตรวจสอบสถานะ การใช้งานบางอย่างทำให้การส่งสัญญาณระยะไกลไม่เพียงแต่มีค่า แต่ยังจำเป็นต่อการดำเนินงาน:

ฟาร์มพลังงานแสงอาทิตย์ขนาดใหญ่ (500kW+)

Utility-Scale Solar Farms (500kW+)

เหตุผลที่สำคัญ:

- ไซต์ครอบคลุมพื้นที่หลายร้อยเอเคอร์ โดยมีอุปกรณ์กระจายอยู่ทั่วภูมิประเทศที่ยากลำบาก

- การดำเนินงานแบบไร้คนควบคุมเป็นมาตรฐาน (ทีม O&M เดียวครอบคลุม 5-10 ไซต์)

- อินเวอร์เตอร์ส่วนกลางแต่ละตัวป้องกันอุปกรณ์ $150K-$500K

- การสูญเสียการผลิตจากการหยุดทำงานโดยไม่ได้วางแผน: $2,000-$10,000 ต่อวันต่อเมกะวัตต์

การใช้งานทั่วไป:

- DC SPDs ในกล่องรวมสายแต่ละชุด (50-200 หน่วยต่อไซต์)

- AC SPDs ที่เอาต์พุตอินเวอร์เตอร์และด้านทุติยภูมิของหม้อแปลงไฟฟ้าแรงดันปานกลาง

- หน้าสัมผัสระยะไกลต่อสายเข้ากับ RTAC หรือ PLC concentrator ผ่านสายสนามแบบตีเกลียวคู่

- Fiber optic หรือ cellular backhaul ไปยังศูนย์ปฏิบัติการระยะไกล

- การรวมเข้ากับการตรวจสอบ SCADA ที่มีอยู่ซึ่งประสิทธิภาพของอินเวอร์เตอร์และข้อมูลอุตุนิยมวิทยา

VIOX 1500V DC SPDs ที่ออกแบบมาสำหรับการใช้งานระดับสาธารณูปโภคมีโมดูลแบบ hot-swappable และการส่งสัญญาณระยะไกลเป็นคุณสมบัติมาตรฐาน ทำให้ทีมบำรุงรักษาสามารถตอบสนองได้ทันทีเมื่อมีการทริกเกอร์สัญญาณเตือน.

โซลาร์เซลล์เชิงพาณิชย์บนชั้นดาดฟ้า (50kW-500kW)

เหตุผลที่สำคัญ:

- การเข้าถึงบนชั้นดาดฟ้าต้องใช้อุปกรณ์ยกหรือขั้นตอนในพื้นที่จำกัด

- ความถี่ในการตรวจสอบด้วยสายตาลดลงตามนโยบายการเข้าถึงอาคาร

- ผู้เช่า/เจ้าของอาคารแทบไม่มีเจ้าหน้าที่ด้านเทคนิคในการตรวจสอบตัวบ่งชี้สถานะ

- ข้อกำหนดการปิดระบบอย่างรวดเร็วหมายถึงจุดป้องกันที่กระจายมากขึ้น

การใช้งานทั่วไป:

- AC/DC SPDs ขนาดกะทัดรัดใกล้กับอินเวอร์เตอร์บนชั้นดาดฟ้า

- การส่งสัญญาณระยะไกลรวมเข้ากับ BMS ของอาคารผ่านโปรโตคอล BACnet

- การแจ้งเตือนทางอีเมล/SMS ไปยังผู้ให้บริการบำรุงรักษาโซลาร์เซลล์เมื่อเกิดความล้มเหลว

- ลดความรับผิดทางประกันภัยผ่านการตรวจสอบการป้องกันที่บันทึกไว้

สำหรับการติดตั้งเชิงพาณิชย์ที่กล่องรวมสายโซลาร์เซลล์อยู่บนชั้นดาดฟ้าสูงจากพื้นดิน 50-200 ฟุต การส่งสัญญาณระยะไกลช่วยลดความจำเป็นในการเช่ารถเครนรายเดือนเพียงเพื่อตรวจสอบสถานะ SPD.

โรงงานผลิตอุตสาหกรรม

เหตุผลที่สำคัญ:

- ตารางการผลิตตลอด 24 ชั่วโมงทุกวัน โดยมีค่าใช้จ่ายในการหยุดทำงาน $10K-$500K ต่อชั่วโมง

- PLC ควบคุมกระบวนการที่สำคัญต้องได้รับการป้องกันอย่างต่อเนื่อง

- ห้องไฟฟ้ามักอยู่ในพื้นที่อันตรายที่ต้องมีการจัดประเภทซึ่งต้องมีขั้นตอนการเข้าถึงพิเศษ

- ระบบคุณภาพต้องการหลักฐานที่บันทึกไว้ของสถานะอุปกรณ์ป้องกัน

การใช้งานทั่วไป:

- AC Type 1+2 SPDs ที่ทางเข้าบริการและแผงจ่ายไฟ

- Type 2 SPDs ปกป้องศูนย์ควบคุมมอเตอร์และเครื่องมือที่ละเอียดอ่อน

- การรวมแบบใช้สายเข้ากับโครงสร้างพื้นฐาน PLC/SCADA ทั่วทั้งโรงงาน

- ใบสั่งงานบำรุงรักษาจะถูกสร้างขึ้นโดยอัตโนมัติเมื่อมีการทริกเกอร์สัญญาณเตือน

- รายงานสถานะรายเดือนสำหรับเอกสารประกอบการปฏิบัติตามข้อกำหนด ISO 9001 / IATF 16949

สิ่งอำนวยความสะดวกที่ใช้ระบบอินเวอร์เตอร์ส่วนกลางสำหรับการผลิตโซลาร์เซลล์ในสถานที่รวมการตรวจสอบ SPD เข้ากับสถาปัตยกรรมระบบอัตโนมัติของโรงงานที่มีอยู่.

เสาโทรคมนาคมและสถานีฐานระยะไกล

เหตุผลที่สำคัญ:

- ไซต์ตั้งอยู่ในพื้นที่ที่มีฟ้าผ่าสูงในพื้นที่ห่างไกล

- การดำเนินงานแบบไร้คนควบคุมโดยมีการเยี่ยมชมการบำรุงรักษาที่จำกัด (รายเดือนหรือรายไตรมาส)

- เหตุการณ์ไฟกระชากเพียงครั้งเดียวสามารถปิดใช้งานการสื่อสารที่ให้บริการลูกค้าหลายพันราย

- ข้อตกลงระดับการให้บริการ (SLAs) พร้อมบทลงโทษร้ายแรงสำหรับการหยุดทำงานที่ยาวนาน

การใช้งานทั่วไป:

- DC SPDs บนการจ่ายไฟ -48VDC ไปยังอุปกรณ์วิทยุ

- AC SPDs ที่ทางเข้าบริการสาธารณูปโภค

- การตรวจสอบระยะไกลผ่านการเชื่อมต่อข้อมูล cellular M2M

- การรวมเข้ากับระบบการจัดการสัญญาณเตือนของศูนย์ปฏิบัติการเครือข่าย (NOC)

โรงบำบัดน้ำและสถานีสูบน้ำ

เหตุผลที่สำคัญ:

- สิ่งอำนวยความสะดวกมักตั้งอยู่ในพื้นที่ห่างไกลที่มีแนวโน้มที่จะเกิดฟ้าผ่า

- ระบบปั๊มที่ควบคุมด้วย VFD มีความอ่อนไหวต่อความเสียหายจากไฟกระชากอย่างมาก

- ข้อบังคับด้านสิ่งแวดล้อมกำหนดให้มีการดำเนินงานอย่างต่อเนื่อง (ห้ามปล่อยน้ำทิ้งที่ไม่ผ่านการบำบัด)

- ระบบ SCADA ตรวจสอบไซต์ระยะไกล—สถานะ SPD รวมเข้าด้วยกันตามธรรมชาติ

การใช้งานทั่วไป:

- Type 1 SPDs ที่ทางเข้าบริการพร้อมการส่งสัญญาณระยะไกล

- Type 2 SPDs ปกป้อง VFD, PLC และเครื่องมือวัด

- การรวมเข้ากับแพลตฟอร์ม SCADA น้ำ/น้ำเสีย (โดยทั่วไปคือ DNP3 หรือ Modbus)

- การแจ้งเตือนสัญญาณเตือนไปยังเจ้าหน้าที่บำรุงรักษาที่พร้อมให้บริการผ่านการโทรศัพท์อัตโนมัติ

ศูนย์ข้อมูล (สิ่งอำนวยความสะดวก Tier III/IV)

เหตุผลที่สำคัญ:

- ข้อกำหนดด้านเวลาทำงาน 99.99% หรือสูงกว่าต้องการการตรวจสอบที่ครอบคลุม

- โครงสร้างพื้นฐานด้านพลังงานแสดงถึงเงินลงทุนหลายล้าน

- เหตุการณ์ไฟกระชากสามารถทำลายระบบสำรองแบตเตอรี่ (VRLA/Li-ion)

- การปฏิบัติตามกฎระเบียบ (PCI-DSS, HIPAA) กำหนดให้มีมาตรการป้องกันที่บันทึกไว้

การใช้งานทั่วไป:

- การป้องกัน SPD หลายขั้นตอนพร้อมการตรวจสอบระยะไกลในทุกระดับ

- การรวมเข้ากับแพลตฟอร์ม DCIM (การจัดการโครงสร้างพื้นฐานศูนย์ข้อมูล)

- แดชบอร์ดแบบเรียลไทม์แสดงสถานะการป้องกันสำหรับวงจรที่สำคัญทั้งหมด

- ระบบออกตั๋วอัตโนมัติสร้างใบสั่งงานบำรุงรักษาทันทีเมื่อตรวจพบความล้มเหลว

โซลูชันการส่งสัญญาณระยะไกล VIOX SPD

VIOX Electric ผลิตโซลูชันป้องกันไฟกระชากที่ครอบคลุมพร้อมความสามารถในการตรวจสอบระยะไกลแบบบูรณาการที่ออกแบบมาโดยเฉพาะสำหรับการใช้งานด้านพลังงานแสงอาทิตย์และอุตสาหกรรม กลุ่มผลิตภัณฑ์ของเราครอบคลุมข้อกำหนดในการติดตั้งทั้งหมดตั้งแต่การปรับปรุงที่อยู่อาศัยไปจนถึงฟาร์มโซลาร์เซลล์ขนาดสาธารณูปโภค.

DC SPD Series (การใช้งานโซลาร์เซลล์)

VIOX DC-1000V Type 2 SPD:

- พิกัดแรงดันไฟฟ้า: แรงดันไฟฟ้าใช้งานต่อเนื่อง 1000VDC

- ความสามารถในการคายประจุ: 40kA (8/20μs) ต่อขั้ว

- การใช้งาน: โซลาร์รูฟท็อปสำหรับที่อยู่อาศัยและเชิงพาณิชย์ (อินเวอร์เตอร์สตริงสูงสุด 500kW)

- สัญญาณเตือนระยะไกล: หน้าสัมผัส Form C เสริม, พิกัด 24-250VAC/DC

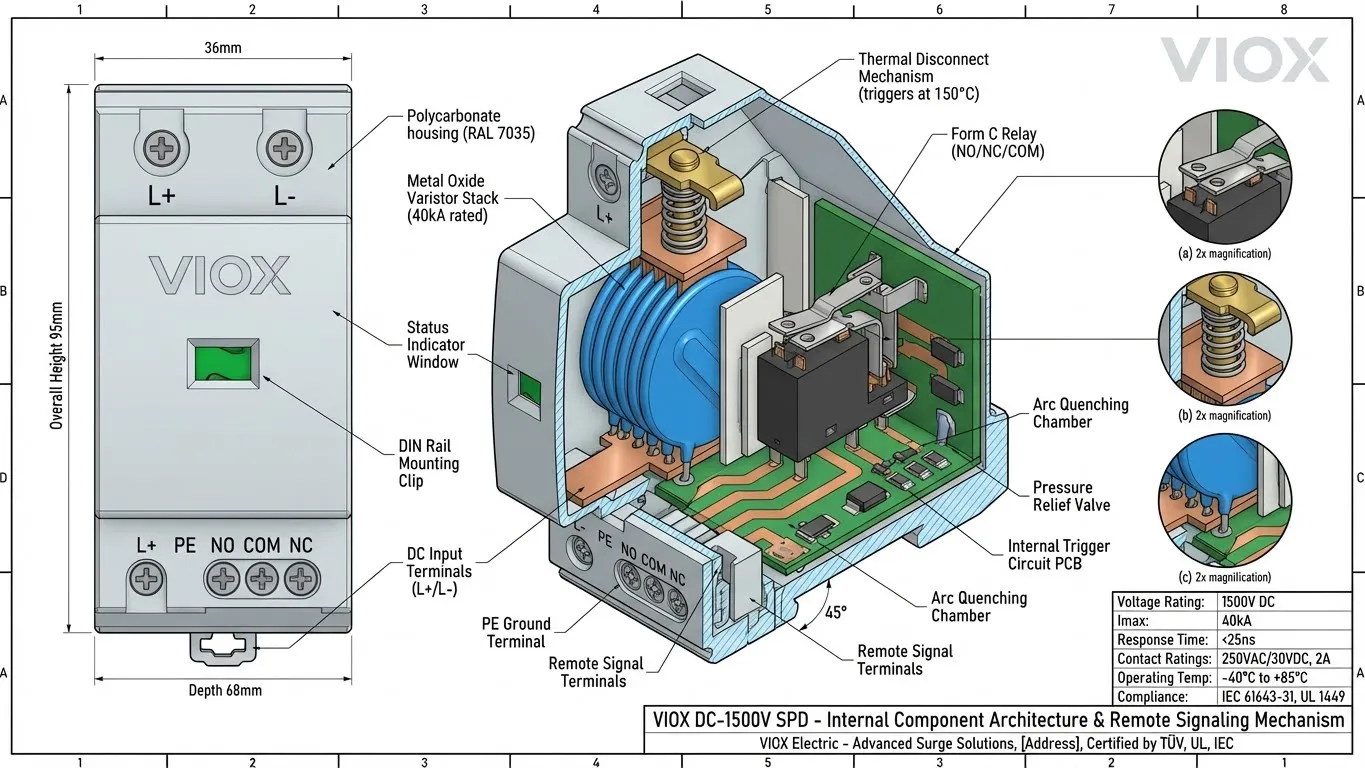

VIOX DC-1500V Type 1+2 SPD:

- พิกัดแรงดันไฟฟ้า: แรงดันไฟฟ้าใช้งานต่อเนื่อง 1500VDC (ระบบขนาดใหญ่)

- ความสามารถในการคายประจุ: 60kA (8/20μs) ต่อขั้ว

- การออกแบบโมดูลแบบ Hot-swappable เพื่อการเปลี่ยนตลับหมึกโดยไม่ต้องหยุดทำงาน

- สัญญาณเตือนระยะไกล: คุณสมบัติมาตรฐานพร้อมสายไฟสำเร็จรูป เทอร์มินัลบล็อค

- การปฏิบัติตามข้อกำหนด: IEC 61643-31, UL 1449 ฉบับที่ 4, ได้รับการรับรองจาก TÜV

AC SPD Series (การเชื่อมต่อกริดและอุตสาหกรรม)

VIOX AC Type 1+2 Combined Arrester:

- พิกัดแรงดันไฟฟ้า: 230/400VAC (การกำหนดค่าเฟสเดียวและสามเฟส)

- ความสามารถในการคายประจุ: 50kA/ขั้ว (Type 1), 40kA/ขั้ว (Type 2)

- การใช้งาน: การป้องกันทางเข้าบริการ, แผงจ่ายไฟ, ศูนย์ควบคุมมอเตอร์

- สัญญาณเตือนระยะไกล: หน้าสัมผัส Form C พิกัด 5A@250VAC resistive

คุณสมบัติทางเทคโนโลยีที่สำคัญ

ระบบตรวจสอบคู่:

VIOX SPD ทุกตัวรวมการแสดงสถานะด้วยภาพ (หน้าต่างสีเขียว/แดง) เข้ากับหน้าสัมผัสสัญญาณเตือนระยะไกล ความซ้ำซ้อนนี้ช่วยให้ผู้ปฏิบัติงานสามารถตรวจสอบสถานะการป้องกันได้ทั้งในสถานที่ระหว่างการติดตั้งและอย่างต่อเนื่องผ่าน SCADA ระหว่างการทำงาน ตัวบ่งชี้ด้วยภาพให้การตรวจสอบทันทีระหว่างขั้นตอนการบำรุงรักษา ในขณะที่หน้าสัมผัสระยะไกลให้การตรวจสอบอัตโนมัติตลอด 24 ชั่วโมงทุกวัน.

บล็อก Terminal แบบมีสายสำเร็จรูป:

ขั้วต่อสัญญาณเตือนระยะไกล SPD ของเรามาพร้อมกับขั้วต่อสกรูที่มีป้ายกำกับชัดเจน (NO, COM, NC) และระบบป้องกันสายไฟในตัว อินเทอร์เฟซที่เป็นมาตรฐานนี้ช่วยลดเวลาในการติดตั้งลง 40% เมื่อเทียบกับการต่อสายไฟหลังการติดตั้ง และแทบจะกำจัดข้อผิดพลาดในการเดินสายไฟในพื้นที่ ขั้วต่อรองรับขนาดสายไฟตั้งแต่ 0.75 มม.² ถึง 2.5 มม.² โดยมีหรือไม่มีปลอกหุ้ม.

การออกแบบตลับหมึกแบบ Hot-Swappable:

สำหรับการใช้งานขนาดใหญ่ที่ต้องลดเวลาหยุดทำงานให้เหลือน้อยที่สุด VIOX DC-1500V SPD มีโมดูลป้องกันแบบปลั๊กอินที่สามารถเปลี่ยนได้โดยไม่รบกวนวงจร DC หน้าสัมผัสสัญญาณเตือนระยะไกลยังคงทำงานได้ในระหว่างการเปลี่ยนโมดูล โดยให้การตรวจสอบสถานะอย่างต่อเนื่องตลอดขั้นตอนการบำรุงรักษา การออกแบบนี้ช่วยให้สามารถเปลี่ยนได้ภายในเวลาไม่ถึง 5 นาที เมื่อเทียบกับ 30-60 นาทีสำหรับการเปลี่ยน SPD แบบเดิมที่ต้องตัดไฟวงจร.

การปฏิบัติตามข้อกำหนดและการรับรอง:

- IEC 61643-11 (ระบบ AC) และ IEC 61643-31 (ระบบไฟฟ้าโซลาร์เซลล์ DC)

- UL 1449 ฉบับที่ 4 (ตลาดอเมริกาเหนือ)

- การรับรองผลิตภัณฑ์ TÜV (ตลาดยุโรป)

- กล่องหุ้ม IP65 สำหรับการติดตั้งกล่องรวมสายกลางแจ้ง

- ช่วงอุณหภูมิในการทำงาน: -40°C ถึง +85°C สำหรับการใช้งานในสภาพอากาศที่รุนแรง

การสนับสนุนการบูรณาการ

VIOX ให้การสนับสนุนทางเทคนิคที่ครอบคลุมสำหรับการบูรณาการ SCADA:

- แผนผังรีจิสเตอร์ Modbus RTU สำหรับการบูรณาการ PLC โดยตรง

- คำจำกัดความอ็อบเจ็กต์ BACnet สำหรับแพลตฟอร์ม BMS

- ตัวอย่างโค้ด Ladder Logic สำหรับ PLC ทั่วไป (Allen-Bradley, Siemens, Schneider)

- แผนภาพการเดินสายไฟโดยละเอียดสำหรับตัวเลือกการกำหนดค่า NO/NC

- การสนับสนุนการติดตั้งจากระยะไกลผ่านการประชุมทางวิดีโอสำหรับการใช้งานขนาดใหญ่

สำหรับข้อมูลจำเพาะทั้งหมดและข้อมูลการสั่งซื้อ โปรดเยี่ยมชมหน้าผลิตภัณฑ์ SPD ของเรา.

ตารางเปรียบเทียบ: มี vs. ไม่มีสัญญาณเตือนระยะไกล

ตารางต่อไปนี้แสดงปริมาณความแตกต่างในการดำเนินงานระหว่างการตรวจสอบ SPD แบบแมนนวลแบบเดิมและโครงสร้างพื้นฐานสัญญาณเตือนระยะไกลที่ทันสมัย:

| พารามิเตอร์ | หากไม่มีการส่งสัญญาณระยะไกล | พร้อมการส่งสัญญาณระยะไกล |

|---|---|---|

| ต้นทุนเริ่มต้น (ต่อ SPD) | $150-$250 | 200-350 บาท (+50-100 บาท พรีเมียม) |

| เวลาตรวจจับ | หลายวันถึงหลายเดือน (จนกว่าจะถึงการตรวจสอบตามกำหนดการครั้งถัดไป) | ทันที (<5 วินาทีจากเหตุการณ์ความล้มเหลว) |

| ความถี่ในการตรวจสอบ | การเยี่ยมชมไซต์ทางกายภาพรายเดือนถึงรายไตรมาส | การตรวจสอบประจำปี + การตรวจสอบอัตโนมัติอย่างต่อเนื่อง |

| ค่าแรง (100 SPDs, รายปี) | 15,000-25,000 บาท (การตรวจสอบด้วยตนเองรายไตรมาส) | 2,000-4,000 บาท (การตรวจสอบระบบประจำปีเท่านั้น) |

| ความเสี่ยงต่อความเสียหายของอุปกรณ์รอง | สูง (ความน่าจะเป็น 40-60% หากเกิดไฟกระชากก่อนการตรวจจับ) | ใกล้ศูนย์ (<5% ความเสี่ยงที่เหลือจากความล้มเหลวของระบบเตือนภัย) |

| เวลาเฉลี่ยในการซ่อมแซม (MTTR) | 7-30 วัน (ความล่าช้าในการค้นพบ + การจัดซื้อชิ้นส่วน) | 1-3 วัน (การแจ้งเตือนทันทีช่วยให้สามารถสั่งซื้อชิ้นส่วนล่วงหน้าได้) |

| ขนาดไซต์ที่เหมาะสม | <50kW (ที่การตรวจสอบด้วยตนเองบ่อยครั้งเป็นไปได้) | ทุกขนาด; จำเป็นสำหรับติดตั้ง >500kW |

| ผลกระทบจากเวลาหยุดทำงาน | อาจมีการทำงานที่ไม่ได้รับการป้องกันเป็นเวลาหลายสัปดาห์ | นาทีถึงชั่วโมง (สัญญาณเตือนไปยังการส่งช่างเทคนิค) |

| เอกสารสำหรับการปฏิบัติตามข้อกำหนด | สมุดบันทึกด้วยตนเอง มีแนวโน้มที่จะมีช่องว่าง | บันทึกเหตุการณ์ที่มีการประทับเวลาอัตโนมัติ เส้นทางการตรวจสอบ |

| การบูรณาการกับระบบบำรุงรักษา | การสร้างใบสั่งงานด้วยตนเองหลังการตรวจสอบ | การสร้างใบสั่งงานอัตโนมัติผ่านการบูรณาการ SCADA/CMMS |

| การแจ้งเตือนแบบเพิ่มระดับ | ไม่สามารถใช้งานได้ | หลายระดับ (อีเมล → SMS → โทรศัพท์) ตามลำดับความสำคัญ |

| แนวโน้มในอดีต | จำกัด (บันทึกด้วยตนเอง) | ครอบคลุม (รูปแบบความล้มเหลว, การวิเคราะห์ MTBF, ความสัมพันธ์ของเหตุการณ์ไฟกระชาก) |

| ผลประโยชน์ด้านประกันภัย/การรับประกัน | ความคุ้มครองมาตรฐาน | โอกาสในการลดเบี้ยประกัน; หลักฐานการคุ้มครองการรับประกัน |

| ระดับการปฏิบัติตามข้อกำหนด | เป็นไปตามข้อกำหนดขั้นต่ำของกฎหมาย | เกินมาตรฐาน; แสดงให้เห็นถึงการจัดการความเสี่ยงเชิงรุก |

| แนะนำสำหรับ | โซลาร์เซลล์ที่อยู่อาศัย (<10kW), สถานที่ที่เข้าถึงได้ง่าย | โซลาร์เซลล์เชิงพาณิชย์ (>50kW), โรงงานอุตสาหกรรม, สถานที่ห่างไกล, โครงสร้างพื้นฐานที่สำคัญ |

ข้อมูลเชิงลึกที่สำคัญ: ระยะเวลาคืนทุนโดยทั่วไปสำหรับการลงทุนระบบส่งสัญญาณระยะไกล SPD คือ 6-18 เดือน สำหรับการติดตั้งเชิงพาณิชย์ และ 3-12 เดือน สำหรับโรงงานขนาดใหญ่หรือโรงงานอุตสาหกรรม เมื่อพิจารณาถึงต้นทุนแรงงานที่ลดลงและความเสียหายของอุปกรณ์ที่ป้องกันได้.

การติดตั้งที่ดีที่สุดที่ฝึก

การติดตั้งระบบส่งสัญญาณระยะไกล SPD อย่างเหมาะสมต้องให้ความสนใจทั้งรายละเอียดทางไฟฟ้าและการทดสอบการใช้งาน:

แนวทางการติดตั้งทางไฟฟ้า

- ความใกล้เคียงกับอุปกรณ์ที่ได้รับการป้องกัน

- ติดตั้ง SPDs ภายใน 1 เมตรของอุปกรณ์ที่ป้องกันเมื่อเป็นไปได้

- สิ่งนี้จะช่วยลดความยาวของสายไฟ ลดค่าความเหนี่ยวนำ และปรับปรุงประสิทธิภาพการหนีบแรงดันไฟกระชาก

- สำหรับกล่องรวมสายไฟโซลาร์เซลล์ SPDs จะติดตั้งบน ราง DIN ติดกับฟิวส์ DC และสวิตช์ตัดการเชื่อมต่อ

- ข้อกำหนดสายสัญญาณระยะไกล

- ใช้สายเคเบิลหุ้มฉนวนแบบตีเกลียวคู่ (ตัวนำขั้นต่ำ 0.75mm²/18AWG)

- Shield ให้การป้องกันสัญญาณรบกวนทางแม่เหล็กไฟฟ้า (EMI) ในสภาพแวดล้อมที่มีเสียงดังสูง

- ความยาวสายเคเบิลสูงสุดที่แนะนำ: 500 เมตรสำหรับระบบ 24VDC (ข้อควรพิจารณาเรื่องแรงดันไฟฟ้าตก)

- สำหรับการเดินสายที่ยาวขึ้น ให้ใช้การขยายสัญญาณรีเลย์ที่จุดเชื่อมต่อกลาง

- วิธีการต่อสายดินของ Shield

- ต่อสายดินของ Shield ที่ปลายด้านเดียวเท่านั้น—โดยทั่วไปคือที่ปลายด้านตัวรับ PLC/SCADA

- การต่อสายดินทั้งสองด้านจะสร้าง Ground Loop ที่สามารถเหนี่ยวนำสัญญาณรบกวนหรือทำให้อุปกรณ์เสียหายระหว่างเหตุการณ์แรงดันไฟฟ้าที่อาจเกิดขึ้น

- ใช้สายระบาย Shield ที่หุ้มฉนวน ยึดกับ Ground Chassis ของ PLC ด้วยขั้วต่อเฉพาะ

- จัดทำเอกสารจุดต่อสายดินของ Shield ในแบบ As-Built

- การคลายความเครียดและการจัดการสายเคเบิล

- ติดตั้ง Cable Gland หรือ Strain Relief Connector ที่ทางเข้าตู้ทั้งหมด

- รักษารัศมีการโค้งงอขั้นต่ำ (10× เส้นผ่านศูนย์กลางของสายเคเบิล) เพื่อป้องกันความเสียหายของ Shield

- เดินสายสัญญาณแยกจากตัวนำไฟฟ้ากำลังสูง (รักษาระยะห่าง 150 มม. เมื่อเป็นไปได้)

- ใช้ Cable Tie ที่ระยะ 300 มม. เพื่อรองรับทางกล

การทดสอบการใช้งาน

- การตรวจสอบหน้าสัมผัสก่อนจ่ายไฟ

- ก่อนเชื่อมต่อกับ SCADA/PLC ให้ตรวจสอบสถานะหน้าสัมผัสโดยใช้ Digital Multimeter:

- NO-COM: ความต้านทานอนันต์ (วงจรเปิด) ในสถานะปกติ

- NC-COM: ความต้านทาน <1Ω (วงจรปิด) ในสถานะปกติ

- จำลองสภาวะความล้มเหลว (หาก SPD มีปุ่มทดสอบ) และตรวจสอบว่าหน้าสัมผัสกลับด้าน

- ตรวจสอบการเชื่อมต่อที่ไม่ต่อเนื่องโดยการขยับสายไฟเบาๆ—ความต้านทานควรคงที่

- ก่อนเชื่อมต่อกับ SCADA/PLC ให้ตรวจสอบสถานะหน้าสัมผัสโดยใช้ Digital Multimeter:

- การทดสอบการบูรณาการ SCADA

- ตั้งโปรแกรม PLC ด้วย Input Logic ที่ถูกต้อง (การกำหนดค่า NO เทียบกับ NC)

- ทดสอบการแพร่กระจายของการเตือน: จำลองความล้มเหลวของ SPD และตรวจสอบว่าการเตือนปรากฏใน SCADA HMI ภายในเวลาแฝงที่กำหนด (โดยทั่วไป <10 วินาที)

- ตรวจสอบการกำหนดค่าระดับความสำคัญของการเตือน (สูงสำหรับอุปกรณ์ที่สำคัญ ปานกลางสำหรับจุดป้องกันสำรอง)

- ทดสอบลำดับการแจ้งเตือน: การแจ้งเตือนทางอีเมล การแจ้งเตือนทาง SMS ฟังก์ชัน Auto-Dialer

- จัดทำเอกสารชื่อแท็ก PLC และข้อความเตือนในเอกสารระบบ

- ข้อกำหนดด้านเอกสาร

- สร้าง Single-Line Diagram ที่แสดงตำแหน่ง SPD ทั้งหมด หมายเลขแท็กอุปกรณ์ และการกำหนด Input SCADA

- ติดป้ายกำกับ SPD แต่ละตัวด้วยตัวระบุเฉพาะไซต์ที่ตรงกับแท็ก SCADA (เช่น “CB-12-SPD-DC1”)

- จัดทำเอกสารการเลือกการกำหนดค่า NO/NC ในแบบ As-Built ทางไฟฟ้า (สำคัญสำหรับการบำรุงรักษาในอนาคต)

- รวมข้อกำหนดหน้าสัมผัสระยะไกลไว้ในคู่มือ O&M สำหรับการอ้างอิงของผู้รับเหมาบำรุงรักษา

- ถ่ายภาพการติดตั้งขั้นสุดท้ายที่แสดงการเชื่อมต่อขั้วต่อสำหรับการอ้างอิงการแก้ไขปัญหาในอนาคต

การบำรุงรักษาอย่างต่อเนื่อง

- ขั้นตอนการตอบสนองต่อการเตือน

- กำหนด Standard Operating Procedure (SOP) สำหรับการตอบสนองต่อการเตือน:

- การรับทราบทันทีใน SCADA (ภายใน 1 ชั่วโมง)

- กำหนดการเข้าเยี่ยมชมไซต์งานภายใน 24 ชั่วโมงสำหรับระบบวิกฤต และ 72 ชั่วโมงสำหรับระบบที่ไม่วิกฤต

- สั่งซื้อชิ้นส่วนล่วงหน้าตามรุ่น SPD ที่ระบุในสัญญาณเตือน

- ติดตามเมตริกการตอบสนองต่อสัญญาณเตือน (เวลาตั้งแต่สัญญาณเตือนถึงสั่งการ เวลาตั้งแต่สั่งการถึงซ่อมแซม) เพื่อการปรับปรุงอย่างต่อเนื่อง

- กำหนด Standard Operating Procedure (SOP) สำหรับการตอบสนองต่อการเตือน:

- การตรวจสอบความถูกต้องของระบบประจำปี

- ดำเนินการทดสอบแบบ end-to-end เป็นประจำทุกปี: จำลองความล้มเหลวของ SPD ที่อุปกรณ์ ตรวจสอบสัญญาณเตือนใน SCADA

- ตรวจสอบความสมบูรณ์ของสายเคเบิลด้วยการทดสอบความต้านทานของฉนวน (ขั้นต่ำ 10MΩ @ 500VDC)

- ตรวจสอบว่าพิกัดหน้าสัมผัสไม่ลดลง (ความต้านทานยังคง <1Ω สำหรับ NC ในสถานะปกติ)

- อัปเดตซอฟต์แวร์ระบบ SCADA และตรวจสอบว่าตรรกะสัญญาณเตือนยังคงทำงานได้หลังจากอัปเดต

- การบูรณาการกับ CMMS

- เชื่อมโยงเหตุการณ์สัญญาณเตือน SPD กับใบสั่งงานบำรุงรักษาในระบบบริหารจัดการการบำรุงรักษาด้วยคอมพิวเตอร์ (CMMS)

- สร้างงานบำรุงรักษาเชิงป้องกันโดยอัตโนมัติเมื่อ SPDs ใกล้ถึงอายุการใช้งานตามปกติ (มักจะ 5-10 ปีขึ้นอยู่กับภาระกระแสเกิน)

- ติดตามสินค้าคงคลังชิ้นส่วนอะไหล่ตามอัตราความล้มเหลว (สต็อก SPDs ทดแทนสำหรับอัตราความล้มเหลวประจำปี 5%)

สำหรับโรงงานที่ใช้ระบบปิดเครื่องอย่างรวดเร็ว ให้ประสานงานการทดสอบสัญญาณเตือน SPD กับการทดสอบฟังก์ชันปิดเครื่องอย่างรวดเร็วเพื่อลดการหยุดชะงักของไซต์งาน.

เหมือนกันความผิดพลาดที่จะหลีกเลี่ยง

ประสบการณ์ภาคสนามจากการติดตั้งหลายพันครั้งเผยให้เห็นข้อผิดพลาดที่เกิดขึ้นซ้ำๆ ซึ่งส่งผลเสียต่อความน่าเชื่อถือของการส่งสัญญาณระยะไกล:

1. ข้อผิดพลาดในการกำหนดค่าหน้าสัมผัส (NO vs NC)

ปัญหา:

วิศวกรกำหนดหรือเดินสายหน้าสัมผัส NO (Normally Open) เมื่อระบบ SCADA คาดหวังตรรกะ NC (Normally Closed) หรือในทางกลับกัน สิ่งนี้ส่งผลให้เกิดสัญญาณเตือนผิดพลาดอย่างต่อเนื่องหรือความล้มเหลวโดยสมบูรณ์ในการตรวจจับความล้มเหลวของ SPD ที่เกิดขึ้นจริง.

ทำไมถึงเกิดขึ้น:

- คำศัพท์ที่ไม่สอดคล้องกัน: ผู้ผลิตบางรายติดป้ายกำกับเอาต์พุต “สัญญาณเตือน” แตกต่างกัน

- ตรรกะ SCADA ที่มีอยู่ก่อนแล้วซึ่งออกแบบมาสำหรับประเภทหน้าสัมผัสตรงข้าม

- การสื่อสารผิดพลาดระหว่างผู้รับเหมาไฟฟ้าและผู้รวมระบบควบคุม

ทางออก:

- ตรวจสอบตรรกะสัญญาณเตือน SCADA ก่อนจัดซื้อ—ระบุประเภทหน้าสัมผัส SPD ให้ตรงกับโครงสร้างพื้นฐานที่มีอยู่

- หากพบความไม่ตรงกันหลังจากส่งมอบ ให้ใช้รีเลย์ภายนอกสำหรับการกลับหน้าสัมผัสแทนที่จะพยายามแก้ไขภาคสนาม

- ในระหว่างการทดสอบการใช้งาน ให้ทดสอบทั้งสถานะปกติและสถานะความล้มเหลวเพื่อตรวจสอบพฤติกรรมสัญญาณเตือนที่ถูกต้อง

- จัดทำเอกสารการกำหนดค่าหน้าสัมผัสจริง (NO vs NC) ในแบบร่าง as-built ไม่ใช่แค่ข้อกำหนดทั่วไปของผู้ผลิต

2. การข้ามการทดสอบการใช้งาน

ปัญหา:

ผู้รับเหมาทำการติดตั้งเสร็จสิ้น ตรวจสอบความต่อเนื่อง แต่ไม่เคยจำลองความล้มเหลวของ SPD ที่เกิดขึ้นจริงเพื่อยืนยันฟังก์ชันการทำงานของสัญญาณเตือนแบบ end-to-end หลายเดือนต่อมา ความล้มเหลวของ SPD ที่เกิดขึ้นจริงเกิดขึ้นโดยไม่มีสัญญาณเตือน และการตรวจสอบเผยให้เห็นว่าสัญญาณระยะไกลไม่เคยเชื่อมต่อกับอินพุต SCADA อย่างถูกต้อง.

ทำไมถึงเกิดขึ้น:

- แรงกดดันในการทำโครงการให้เสร็จตามกำหนดเวลา

- ข้อสันนิษฐานว่าหากการตรวจสอบความต่อเนื่องของการเดินสายไฟผ่าน ระบบจะต้องทำงานได้

- การขาดปุ่มทดสอบใน SPD บางรุ่น (ต้องใช้วิธีการจำลอง)

ทางออก:

- รวมการทดสอบการใช้งานภาคบังคับในข้อกำหนดของโครงการ: “ผู้รับเหมาจะต้องจำลองสภาวะความล้มเหลวของ SPD และแสดงให้เห็นถึงการมองเห็นสัญญาณเตือนใน SCADA HMI”

- สำหรับ SPDs ที่ไม่มีปุ่มทดสอบ ให้ถอดองค์ประกอบความร้อนออกชั่วครู่ หรือใช้วิธีการทดสอบที่ได้รับการอนุมัติจากผู้ผลิต

- จัดทำเอกสารผลการทดสอบการใช้งานด้วยภาพหน้าจอที่มีการประทับเวลาซึ่งแสดงสัญญาณเตือนใน SCADA

- ปฏิบัติต่อการทดสอบนี้ด้วยความสำคัญเช่นเดียวกับการทดสอบการใช้งานการปิดระบบอย่างรวดเร็ว—เป็นระบบที่อยู่ติดกับความปลอดภัยในชีวิต

3. การเพิกเฉยต่อสัญญาณเตือน

ปัญหา:

โครงสร้างพื้นฐานการตรวจสอบทำงานได้อย่างสมบูรณ์แบบ แต่ขั้นตอนการตอบสนองต่อสัญญาณเตือนไม่ได้ถูกกำหนดหรือบังคับใช้ ความล้มเหลวของ SPD สร้างสัญญาณเตือนที่ไม่ได้ถูกรับทราบเป็นเวลาหลายสัปดาห์จนกว่าจะเกิดความเสียหายต่ออุปกรณ์รอง.

ทำไมถึงเกิดขึ้น:

- ทีมปฏิบัติการมีภาระมากเกินไปด้วยสัญญาณเตือนที่น่ารำคาญจากระบบอื่นๆ

- การขาดความเป็นเจ้าของที่ชัดเจน (ใครมีหน้าที่ตอบสนอง?)

- ข้อสันนิษฐานว่าการตรวจสอบด้วยสายตาสามารถรอจนกว่าจะถึงการบำรุงรักษาตามกำหนดการครั้งต่อไป

- ความล้มเหลวในการสื่อสารความเร่งด่วน: “มันเป็นแค่อุปกรณ์ป้องกัน ระบบยังคงทำงานได้”

ทางออก:

- กำหนดขั้นตอนการยกระดับสัญญาณเตือนที่ชัดเจนพร้อมกรอบเวลาการตอบสนองที่กำหนดไว้

- กำหนดค่าระดับความสำคัญที่แตกต่างกัน: CRITICAL สำหรับ SPDs ที่ปกป้องอุปกรณ์ที่มีมูลค่าสูง WARNING สำหรับการป้องกันสำรอง

- บูรณาการสัญญาณเตือน SPD กับระบบใบสั่งงานบำรุงรักษา—การสร้างตั๋วโดยอัตโนมัติ

- ติดตามตัวบ่งชี้ประสิทธิภาพหลัก (KPIs): เวลาตั้งแต่สัญญาณเตือนถึงการรับทราบ เวลาตั้งแต่สัญญาณเตือนถึงการซ่อมแซม

- ให้ความรู้แก่เจ้าหน้าที่ปฏิบัติการ: “ความล้มเหลวของ SPD หมายความว่าอินเวอร์เตอร์ $150K ของคุณไม่มีการป้องกันอีกต่อไป—ปฏิบัติต่อสิ่งนี้เหมือนสัญญาณเตือนไฟไหม้ ไม่ใช่สัญญาณเตือนประตูแง้ม”

4. สายเคเบิลที่มีขนาดเล็กเกินไปหรือไม่ถูกต้อง

ปัญหา:

การใช้สายสัญญาณมาตรฐานที่ไม่มีฉนวนป้องกัน หรือตัวนำที่มีขนาดเล็กเกินไปสำหรับการเดินสายเคเบิลที่ยาว ทำให้เกิดการรบกวนทางแม่เหล็กไฟฟ้า (EMI) หรือแรงดันไฟฟ้าตกมากเกินไป ซึ่งทำให้เกิดพฤติกรรมสัญญาณเตือนเป็นระยะๆ.

ทำไมถึงเกิดขึ้น:

- การเพิ่มประสิทธิภาพต้นทุน: สายเคเบิลที่มีฉนวนป้องกันมีราคาแพงกว่าสายเคเบิลที่ไม่มีฉนวนป้องกัน 2-3 เท่า

- การขาดความตระหนักเกี่ยวกับการรบกวนทางแม่เหล็กไฟฟ้าในฟาร์มพลังงานแสงอาทิตย์ (วงจร DC, สัญญาณรบกวนจากการสลับอินเวอร์เตอร์, ฟ้าผ่าในบริเวณใกล้เคียง)

- การใช้สายเคเบิลสำรองจากแอปพลิเคชันอื่นๆ โดยไม่ได้ตรวจสอบข้อกำหนด

ทางออก:

- ระบุสายเคเบิลที่มีฉนวนป้องกันแบบตีเกลียวเสมอสำหรับการส่งสัญญาณระยะไกล SPD (ขั้นต่ำ 0.75mm²/18AWG)

- คำนวณแรงดันไฟฟ้าตกสำหรับการเดินสายเคเบิล >100 เมตร (สำคัญอย่างยิ่งสำหรับระบบ 24VDC)

- สำหรับการเดินสาย >500 เมตร ให้ใช้การขยายรีเลย์ระดับกลางหรือแรงดันไฟฟ้าควบคุม 48VDC

- ติดตั้งสายเคเบิลในท่อร้อยสายแยกจากตัวนำไฟฟ้า รักษาการแยก 150 มม. ในกรณีที่จำเป็นต้องเดินสายขนานกัน

- ต่อสายดินของฉนวนป้องกันอย่างถูกต้องที่ปลายด้านเดียวเท่านั้นเพื่อป้องกันปัญหา ground loop

5. การขาดเอกสาร

ปัญหา:

สามปีหลังจากการติดตั้ง สัญญาณเตือน SPD ทำงาน ช่างไฟฟ้าบำรุงรักษาไม่สามารถระบุได้ว่ากล่องรวมสัญญาณทางกายภาพใดที่สอดคล้องกับ “SPD-CB-47” ในสัญญาณเตือน SCADA แบบร่างไซต์งานไม่ได้แสดงการกำหนดค่าหน้าสัมผัส การแก้ไขปัญหาใช้เวลา 8 ชั่วโมงแทนที่จะเป็น 30 นาที.

ทำไมถึงเกิดขึ้น:

- เอกสาร as-built ไม่ได้รับการอัปเดตเมื่อมีการเปลี่ยนแปลงภาคสนาม

- ป้ายกำกับทั่วไป (“SPD-1”, “SPD-2”) ที่ไม่สอดคล้องกับตำแหน่งทางกายภาพ

- การกำหนดค่าหน้าสัมผัส (NO vs NC) สันนิษฐานว่าเป็น “มาตรฐาน” และไม่ได้บันทึกไว้

- ผู้รวมระบบดั้งเดิมไม่พร้อมสำหรับการสนับสนุนอีกต่อไป

ทางออก:

- สร้างเอกสาร as-built ที่ครอบคลุม รวมถึง:

- แผนที่ไซต์งานที่มีการทำเครื่องหมายตำแหน่ง SPD ทั้งหมด

- แท็กอุปกรณ์ที่ไม่ซ้ำกันซึ่งตรงกับทั้งป้ายกำกับทางกายภาพและฐานข้อมูลแท็ก SCADA

- ระบุการกำหนดค่าหน้าสัมผัสอย่างชัดเจน (NO หรือ NC) สำหรับแต่ละอุปกรณ์

- แผนภาพการเดินสายเคเบิลที่แสดงตำแหน่งกล่องรวมสาย

- โปรแกรม PLC พร้อมความคิดเห็นที่อธิบายตรรกะการเตือน

- ใช้ฉลากทนทานต่อสภาพอากาศบนกล่องรวมสายให้ตรงกับชื่อแท็ก SCADA ทุกประการ

- รวมรูปภาพในคู่มือ O&M ที่แสดงการเชื่อมต่อเทอร์มินัลและตำแหน่งอุปกรณ์

- จัดเก็บสำเนาอิเล็กทรอนิกส์ในหลายตำแหน่ง (ตู้เก็บเอกสารของไซต์, การสำรองข้อมูลบนคลาวด์, ที่เก็บถาวรของผู้รับเหมา O&M)

จุดบกพร่องเดียวในเส้นทางการเตือน

ปัญหา:

สัญญาณระยะไกล SPD ทั้งหมดเชื่อมต่อกับการ์ดอินพุต PLC เดียว เมื่อการ์ดนั้นล้มเหลว การตรวจสอบทั้งไซต์จะมืดลงโดยไม่มีข้อบ่งชี้ว่าระบบตรวจสอบเองถูกบุกรุก.

ทำไมถึงเกิดขึ้น:

- ต้องการลดต้นทุนโดยการรวม I/O ทั้งหมดไว้ในโมดูลฮาร์ดแวร์เดียว

- ขาดการวางแผนสำรองในสถาปัตยกรรมระบบควบคุม

- สมมติว่าฮาร์ดแวร์ PLC มีความน่าเชื่อถือ 100%

ทางออก:

- กระจายสัญญาณ SPD ที่สำคัญไปยังการ์ดอินพุต PLC หลายตัวหรือ RTU แยกต่างหาก

- ใช้การตรวจสอบดูแลระบบเตือนภัยเอง (สัญญาณ Heartbeat, ตัวจับเวลา Watchdog)

- ใช้การกำหนดค่าหน้าสัมผัส NC ในกรณีที่การตรวจสอบแบบ Fail-Safe มีความสำคัญ - สายไฟขาด = สัญญาณเตือน

- พิจารณาเส้นทางการตรวจสอบสำรองสำหรับสิ่งอำนวยความสะดวกที่สำคัญต่อภารกิจ: SCADA หลักบวกเกตเวย์ SMS อิสระ

- ทดสอบความสมบูรณ์ของระบบเตือนภัยทุกไตรมาสโดยบังคับให้มีการทดสอบสัญญาณเตือนจาก SPD ที่เป็นตัวแทน

คำถามที่ถูกถามบ่อย

“Dry Contact” หมายถึงอะไรในการส่งสัญญาณระยะไกล SPD

Dry Contact คือหน้าสัมผัสสวิตช์ที่ไม่มีแรงดันไฟฟ้าหรือกระแสไฟฟ้าของตัวเอง - เป็นเพียงวงจรเปิดหรือปิดที่ SPD จัดหาให้ ระบบตรวจสอบ (SCADA/PLC) จ่ายแรงดันไฟฟ้าและอ่านสถานะหน้าสัมผัส การแยกนี้ป้องกันการรบกวนทางไฟฟ้าระหว่างวงจรป้องกันไฟกระชากและระบบควบคุม และอนุญาตให้ SPD เดียวกันทำงานร่วมกับแรงดันไฟฟ้าควบคุมที่แตกต่างกัน (24VDC, 48VDC, 120VAC ฯลฯ) โดยไม่ต้องแก้ไข คำว่า “Dry” แยกความแตกต่างจาก “Wet Contact” ซึ่งมีแรงดันไฟฟ้าของตัวเอง.

ฉันสามารถติดตั้งสัญญาณเตือนระยะไกลเพิ่มเติมในอุปกรณ์ป้องกันไฟกระชาก (SPD) ที่มีอยู่ได้หรือไม่?

ขึ้นอยู่กับรุ่น SPD ผู้ผลิตบางรายเสนอโมดูลส่งสัญญาณระยะไกลแบบปลั๊กอินที่ติดตั้งเพิ่มเติมในตัวเรือน SPD ที่มีอยู่ - สิ่งเหล่านี้ต้องมีการติดตั้งภาคสนามและโดยทั่วไปจะมีค่าใช้จ่าย 80-150 ดอลลาร์ต่อโมดูลบวกค่าแรง อย่างไรก็ตาม การออกแบบ SPD จำนวนมากไม่รองรับการติดตั้งเพิ่มเติม เนื่องจากกลไกการถ่ายทอดจะต้องรวมเข้ากับการตัดการเชื่อมต่อทางความร้อนภายใน ในกรณีเหล่านี้ จำเป็นต้องเปลี่ยน SPD ทั้งหมด สำหรับการติดตั้งขนาดใหญ่ที่ไม่สามารถติดตั้งเพิ่มเติมได้ ให้พิจารณาติดตั้งการส่งสัญญาณระยะไกลในตำแหน่ง SPD เชิงกลยุทธ์ (ทางเข้าบริการหลัก อุปกรณ์ที่มีมูลค่าสูง) แทนที่จะเปลี่ยนหน่วยทั้งหมดทันที การเปลี่ยนในอนาคตเมื่อหมดอายุการใช้งานสามารถระบุรุ่นการส่งสัญญาณระยะไกลได้.

ความแตกต่างระหว่างหน้าสัมผัส NO และ NC คืออะไร

หน้าสัมผัส NO (Normally Open) จะเปิดวงจร (ความต้านทานอนันต์) ในระหว่างการทำงานปกติของ SPD และปิด (ลัดวงจร) เมื่อ SPD ล้มเหลว ซึ่งจะสร้างสัญญาณเตือน หน้าสัมผัส NC (Normally Closed) จะปิดในระหว่างการทำงานปกติ และเปิดเมื่อ SPD ล้มเหลว ซึ่งจะตัดวงจรควบคุมเพื่อกระตุ้นการเตือน การเลือกขึ้นอยู่กับตรรกะของระบบควบคุมและความต้องการด้านความปลอดภัยจากความผิดพลาดของคุณ หน้าสัมผัส NO นั้นเรียบง่ายกว่าและพบได้บ่อยกว่าสำหรับระบบเตือนภัย หน้าสัมผัส NC ให้ความน่าเชื่อถือที่สูงกว่าเนื่องจากตรวจจับความล้มเหลวของสายไฟได้ด้วย (สายไฟขาด = สัญญาณเตือน) ทำให้เป็นที่ต้องการสำหรับสิ่งอำนวยความสะดวกที่สำคัญ บางระบบใช้ทั้งสองอย่าง: NO สำหรับการรายงานการเตือนภัย, NC สำหรับการตรวจสอบดูแล.

สายสัญญาณควบคุมระยะไกลสามารถเดินได้ไกลสุดเท่าไหร่?

ระยะทางสูงสุดขึ้นอยู่กับแรงดันไฟฟ้าควบคุมและแรงดันไฟฟ้าตกที่ยอมรับได้ สำหรับระบบ 24VDC ที่ใช้สายเคเบิลขนาด 0.75 มม.² (18AWG) ระยะทางสูงสุดที่เป็นไปได้จริงคือ 500 เมตร โดยมีกระแสไฟหน้าสัมผัสรีเลย์ 2A (ส่งผลให้แรงดันไฟฟ้าตกประมาณ 2.4V ซึ่งเป็นที่ยอมรับได้สำหรับ PLC ส่วนใหญ่) สำหรับระยะทางที่ไกลกว่า: (1) ใช้ตัวนำไฟฟ้าขนาดใหญ่ขึ้น (1.5 มม.²/16AWG ขยายได้ถึง 1000 ม.), (2) เพิ่มแรงดันไฟฟ้าควบคุมเป็น 48VDC (เพิ่มระยะทางเป็นสองเท่าสำหรับแรงดันไฟฟ้าตกเท่าเดิม), (3) ติดตั้งเครื่องขยายสัญญาณรีเลย์กลางคันทุกช่วง 500 เมตร หรือ (4) ใช้โซลูชันไฟเบอร์ออปติกหรือไร้สาย (ดูคำถามถัดไป) รักษาสายคู่ตีเกลียวแบบมีฉนวนป้องกันเสมอโดยไม่คำนึงถึงระยะทาง เพื่อลดความไวต่อ EMI ให้น้อยที่สุด.

ฉันจำเป็นต้องมีสัญญาณเตือนระยะไกลสำหรับอุปกรณ์ป้องกันไฟกระชากในที่พักอาศัยหรือไม่?

สำหรับการติดตั้งในที่พักอาศัยที่ต่ำกว่า 10kW โดยทั่วไปแล้ว การส่งสัญญาณระยะไกลจะไม่คุ้มค่าใช้จ่าย เว้นแต่บ้านนั้นจะอยู่ในพื้นที่ห่างไกล/เป็นบ้านพักตากอากาศ หรือเป็นส่วนหนึ่งของระบบบ้านอัจฉริยะที่มีการตรวจสอบ การติดตั้ง SPD ในที่พักอาศัยสามารถเข้าถึงได้ง่าย (โรงจอดรถ, แผงไฟฟ้าในห้องใต้ดิน) ทำให้การตรวจสอบด้วยสายตาเป็นประจำทุกเดือนเป็นไปได้ อย่างไรก็ตาม การส่งสัญญาณระยะไกลจะเพิ่มมูลค่าสำหรับ: (1) การรวมระบบบ้านอัจฉริยะระดับพรีเมียมที่เจ้าของบ้านได้รับการแจ้งเตือนผ่านแอป (2) ข้อตกลงการเช่า/PPA พลังงานแสงอาทิตย์ที่ผู้ให้บริการ O&M จัดการไซต์ที่พักอาศัยหลายแห่งจากระยะไกล (3) ข้อกำหนดด้านประกันภัยสำหรับบ้านที่มีมูลค่าสูงในพื้นที่ที่เกิดฟ้าผ่าได้ง่าย เทคโนโลยีนี้ทำงานเหมือนกันในทุกขนาด การตัดสินใจขึ้นอยู่กับปัจจัยทางเศรษฐกิจล้วนๆ โดยพิจารณาจากต้นทุนแรงงานในการตรวจสอบเทียบกับค่าใช้จ่ายเพิ่มเติมในการส่งสัญญาณระยะไกล.

จะเกิดอะไรขึ้นหากวงจรเตือนภัยล้มเหลว?

ขึ้นอยู่กับการกำหนดค่าหน้าสัมผัส ด้วยหน้าสัมผัส NO (Normally Open) ความล้มเหลวของวงจรเตือน (สายไฟขาด การ์ดอินพุต PLC ล้มเหลว) จะปรากฏเหมือนกับการทำงานปกติ - ระบบแสดง “ไม่มีสัญญาณเตือน” เมื่อในความเป็นจริงการตรวจสอบถูกบุกรุก นี่คือเหตุผลที่วงจรควบคุม NC (Normally Closed) เป็นที่ต้องการสำหรับสิ่งอำนวยความสะดวกที่สำคัญ: ความล้มเหลวใดๆ ในเส้นทางการเตือน (สายไฟขาด ความล้มเหลวของรีเลย์ ความล้มเหลวของอินพุต PLC) จะกระตุ้นให้เกิดสัญญาณเตือน แจ้งเตือนผู้ปฏิบัติงานให้ตรวจสอบระบบ แนวทางปฏิบัติที่ดีที่สุดสำหรับการใช้งานที่มีความน่าเชื่อถือสูง: ใช้หน้าสัมผัส NC กับการทดสอบการควบคุมดูแลเป็นประจำ (การทดสอบสัญญาณเตือนที่บังคับทุกไตรมาส) หรือใช้การตรวจสอบสำรอง (SCADA หลัก + เกตเวย์ SMS อิสระ) บันทึกการทดสอบระบบเตือนภัยในบันทึกการบำรุงรักษาเพื่อวัตถุประสงค์ในการปฏิบัติตามข้อกำหนดและการประกันภัย.

สัญญาณแจ้งเตือนระยะไกลสามารถทำงานร่วมกับระบบไร้สายได้หรือไม่?

ใช่แล้ว โซลูชันไร้สายเป็นที่นิยมมากขึ้นสำหรับการใช้งานปรับปรุงใหม่หรือไซต์ที่การติดตั้งท่อร้อยสายมีค่าใช้จ่ายสูงเกินไป ตัวเลือกการใช้งานประกอบด้วย: (1) โมดูล I/O ไร้สาย: เครื่องส่งสัญญาณที่ใช้พลังงานจากแบตเตอรี่หรือพลังงานแสงอาทิตย์เชื่อมต่อกับหน้าสัมผัสแห้ง SPD และสื่อสารผ่าน LoRaWAN, Zigbee หรือโปรโตคอลที่เป็นกรรมสิทธิ์ไปยังเครื่องรับ/เกตเวย์ส่วนกลาง (ช่วง: 1-10 กม. ขึ้นอยู่กับโปรโตคอล), (2) อุปกรณ์ IoT เซลลูลาร์: โมเด็ม 4G LTE-M หรือ NB-IoT เชื่อมต่อกับหน้าสัมผัส SPD และส่งการแจ้งเตือนผ่าน SMS หรือ Cloud API (ต้องมีสัญญาณโทรศัพท์และแผนข้อมูล โดยทั่วไปคือ 50-500 บาท/เดือนต่ออุปกรณ์), (3) เครือข่าย Mesh Bluetooth: เหมาะสำหรับระยะทางที่สั้นกว่า (<300 ม.) โดยมีโหนด SPD หลายโหนดสร้าง Mesh ที่ซ่อมแซมตัวเองได้ ระบบไร้สายมีค่าใช้จ่ายเพิ่มเติม (5,000-14,000 บาทต่อโหนด SPD) และมีข้อกำหนดในการบำรุงรักษาแบตเตอรี่ แต่ช่วยลดค่าใช้จ่ายในการขุด/ท่อร้อยสาย เหมาะสมที่สุดสำหรับโครงการปรับปรุงใหม่หรือการติดตั้งบนภูมิประเทศที่ยากลำบากซึ่งการเดินท่อร้อยสายทำได้ยาก.

สรุป: การส่งสัญญาณระยะไกลเป็นโครงสร้างพื้นฐานที่จำเป็น

การส่งสัญญาณระยะไกล SPD เปลี่ยนการป้องกันไฟกระชากจากมาตรการความปลอดภัยแบบ “ติดตั้งและหวัง” แบบพาสซีฟไปเป็นส่วนประกอบโครงสร้างพื้นฐานที่มีการจัดการอย่างแข็งขัน สำหรับการติดตั้งพลังงานแสงอาทิตย์เชิงพาณิชย์และขนาดสาธารณูปโภค ROI นั้นปฏิเสธไม่ได้: การลงทุน 50-200 ดอลลาร์ต่อ SPD ป้องกันความเสียหายของอุปกรณ์ที่มีค่าใช้จ่ายหลายหมื่นดอลลาร์ในขณะที่ลดแรงงานในการตรวจสอบลง 60-80% เทคโนโลยีนี้ทำงานร่วมกับแพลตฟอร์ม SCADA และ BMS ที่มีอยู่ได้อย่างราบรื่น โดยให้การแจ้งเตือนทันทีเมื่อการป้องกันล้มเหลว - ความแตกต่างระหว่างการเปลี่ยน SPD 200 ดอลลาร์และหายนะอินเวอร์เตอร์ 80,000 ดอลลาร์.

เมื่อโรงงานพลังงานแสงอาทิตย์และอุตสาหกรรมมีขนาดใหญ่ขึ้นและการกระจายทางภูมิศาสตร์ การตรวจสอบระยะไกลจะเปลี่ยนจากการอัปเกรดเสริมไปสู่ความจำเป็นในการปฏิบัติงาน คำถามไม่ใช่ว่าจะใช้การส่งสัญญาณระยะไกล SPD หรือไม่ แต่คุณสามารถติดตั้งเพิ่มเติมไซต์ที่มีอยู่และกำหนดมาตรฐานในระหว่างการติดตั้งใหม่ได้อย่างรวดเร็วเพียงใด.

พร้อมที่จะใช้การส่งสัญญาณระยะไกล SPD ที่โรงงานของคุณแล้วหรือยัง ติดต่อทีมเทคนิคของ VIOX Electric สำหรับคำแนะนำเฉพาะไซต์ การสนับสนุนการรวมระบบ SCADA และความช่วยเหลือด้านข้อกำหนด วิศวกรของเราให้การตรวจสอบการออกแบบระบบฟรีสำหรับโครงการที่มากกว่า 500kW เยี่ยมชม viox.com/spd หรือติดต่อผ่านพอร์ทัลสนับสนุนด้านเทคนิคของเราเพื่อขอความช่วยเหลือทันที.

VIOX Electric: วิศวกรรมโซลูชันการป้องกันไฟกระชากที่เชื่อถือได้สำหรับการใช้งานพลังงานแสงอาทิตย์และอุตสาหกรรมตั้งแต่ปี 2008 การผลิตที่ได้รับการรับรอง ISO 9001 การรับรองผลิตภัณฑ์ TÜV การสนับสนุนด้านเทคนิคที่ครอบคลุม.