คำตอบโดยตรง

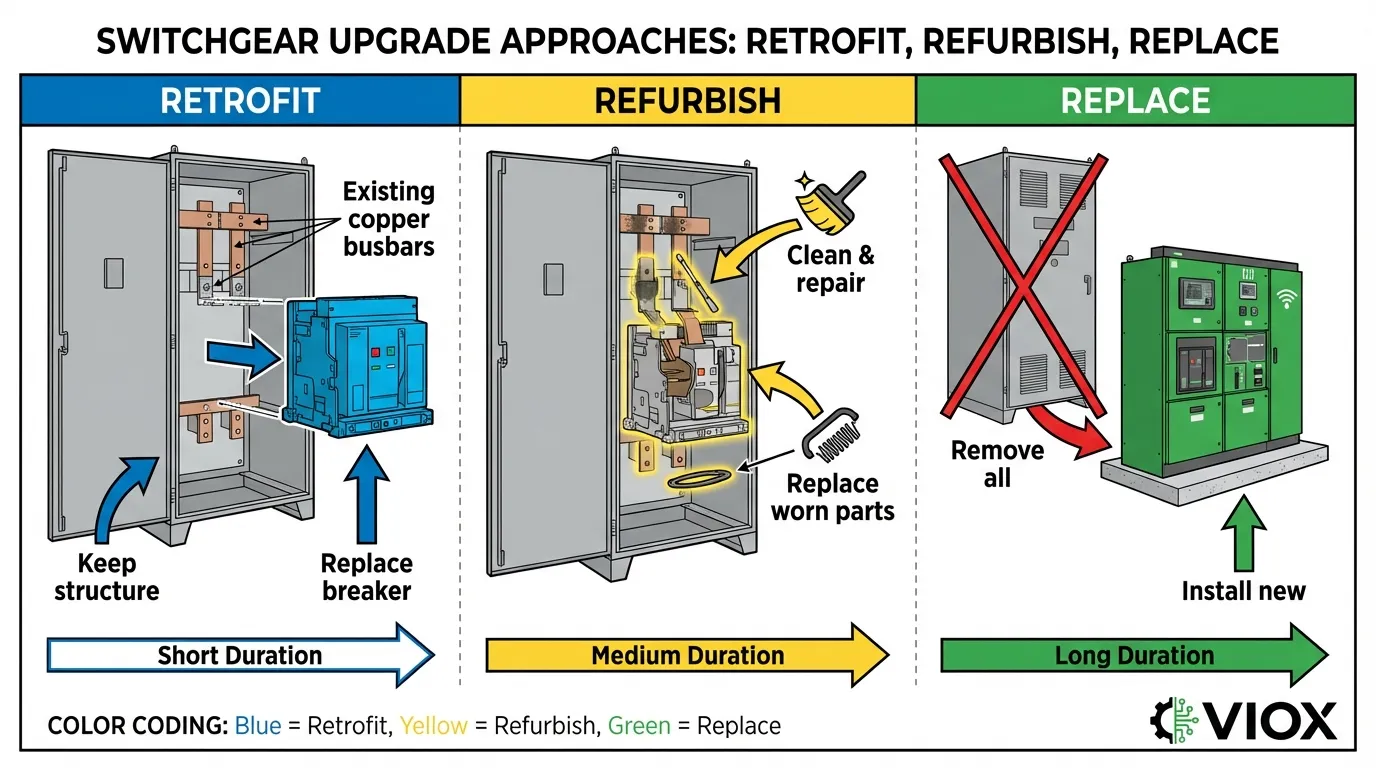

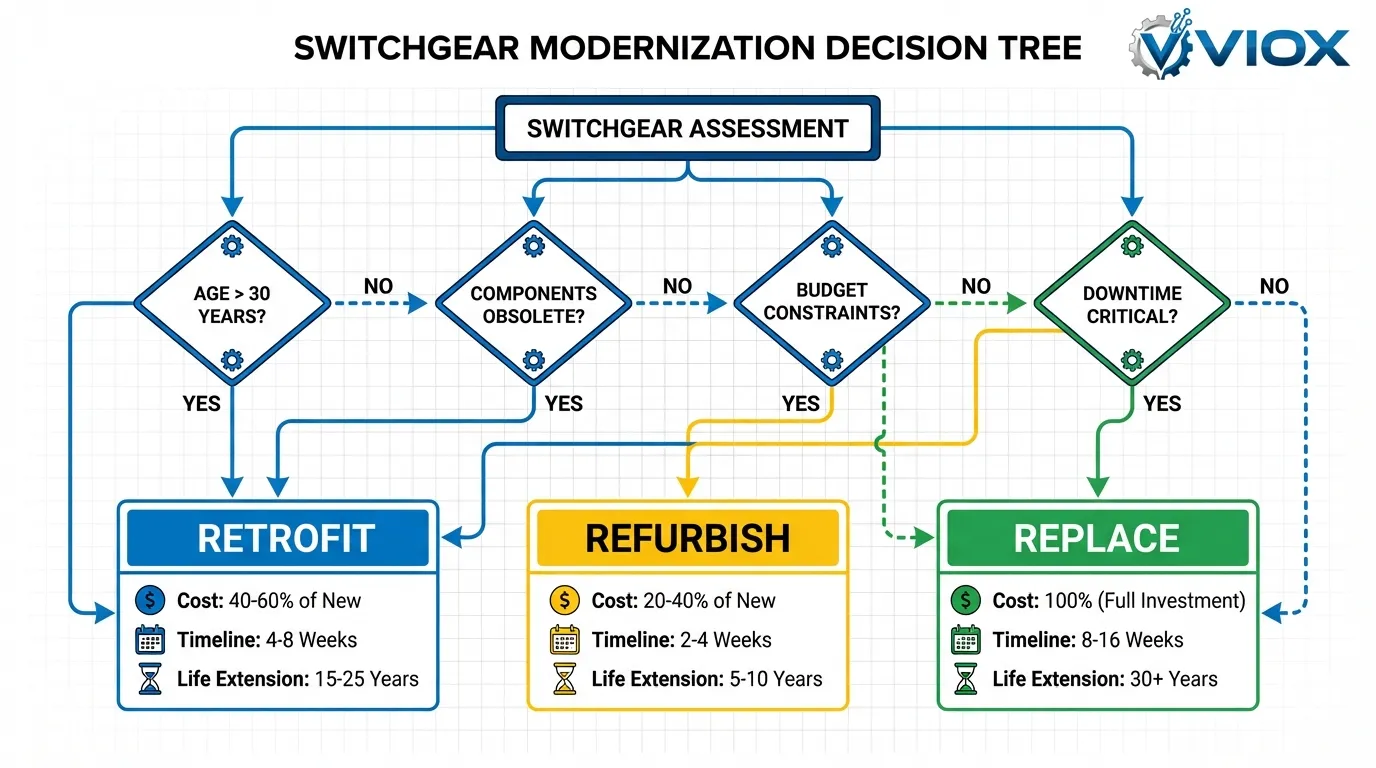

เมื่อเผชิญกับสวิตช์เกียร์ที่เก่า ผู้จัดการโรงงานมีสามทางเลือกหลัก: การปรับปรุง (การอัพเกรดส่วนประกอบภายใน เช่น เซอร์กิตเบรกเกอร์ ในขณะที่ยังคงโครงสร้างเดิมไว้), การปรับปรุงใหม่ (การบำรุงรักษาและการซ่อมแซมอุปกรณ์ที่มีอยู่อย่างครอบคลุม) หรือการเปลี่ยนใหม่ทั้งหมด (การถอดอุปกรณ์เก่าออกและการติดตั้งระบบใหม่). ตัวเลือกที่เหมาะสมที่สุดขึ้นอยู่กับอายุของอุปกรณ์ สภาพ งบประมาณ และข้อกำหนดในการปฏิบัติงาน การปรับปรุงโดยทั่วไปจะช่วยประหยัดได้ 40-70% เมื่อเทียบกับการเปลี่ยนใหม่ทั้งหมด ในขณะที่ยืดอายุการใช้งานของอุปกรณ์ได้ 15-30 ปี การปรับปรุงใหม่มีค่าใช้จ่าย 20-40% ของการเปลี่ยน แต่ให้ประโยชน์ในระยะสั้นกว่า (5-10 ปี) และการเปลี่ยนใหม่ทั้งหมดให้อายุการใช้งานที่ยาวนานที่สุด (25-40 ปี) ด้วยการลงทุนเริ่มต้นที่สูงที่สุด แต่มีค่าบำรุงรักษาระยะยาวต่ำที่สุด.

สิ่งสำคัญที่ต้องจดจำ

- โซลูชันการปรับปรุง สามารถประหยัดค่าอุปกรณ์ได้มากกว่า 1,500,000 บาท และลดระยะเวลาโครงการจาก 60 สัปดาห์ เหลือ 25-30 สัปดาห์ เมื่อเทียบกับการเปลี่ยนใหม่ทั้งหมด

- การปรับปรุงใหม่ ยืดอายุการใช้งานของสวิตช์เกียร์ได้ 5-10 ปี ที่ 20-40% ของค่าเปลี่ยน เหมาะสำหรับอุปกรณ์ที่มีอายุต่ำกว่า 20 ปี และมีโครงสร้างที่สมบูรณ์

- การเปลี่ยนใหม่ทั้งหมด เป็นสิ่งจำเป็นเมื่ออุปกรณ์มีอายุเกิน 30-40 ปี มีส่วนประกอบที่ล้าสมัย หรือไม่เป็นไปตามมาตรฐานความปลอดภัยในปัจจุบัน

- ค่าใช้จ่ายแฝง รวมถึงการหยุดทำงาน ค่าแรง การปรับเปลี่ยนท่อร้อยสายไฟ และการเปลี่ยนสายเคเบิล สามารถเกินค่าอุปกรณ์ได้ 200-300%

- กรอบการตัดสินใจ ควรประเมินอายุของอุปกรณ์ ความพร้อมของอะไหล่ ค่าบำรุงรักษา การปฏิบัติตามข้อกำหนดด้านความปลอดภัย และแผนการขยายโรงงาน

ทำความเข้าใจสามตัวเลือกของคุณ

การปรับปรุงสวิตช์เกียร์คืออะไร?

การปรับปรุงสวิตช์เกียร์เกี่ยวข้องกับการอัพเกรดส่วนประกอบที่ทำงานภายใน—โดยหลักคือเซอร์กิตเบรกเกอร์ รีเลย์ป้องกัน และระบบควบคุม—ในขณะที่ยังคงโครงสร้างสวิตช์เกียร์ ตู้ โครงสร้างบัสบาร์ และกล่องหุ้มเดิมไว้ แนวทางนี้ทำให้ระบบที่ล้าสมัยมีความทันสมัยขึ้น โดยไม่ต้องมีการรื้อถอนและการสร้างใหม่ที่ครอบคลุม ซึ่งจำเป็นสำหรับการเปลี่ยนใหม่ทั้งหมด.

ลักษณะสำคัญของการปรับปรุง:

- เปลี่ยน “หัวใจ” ของระบบ (เซอร์กิตเบรกเกอร์) ด้วยเทคโนโลยีสุญญากาศหรือ SF6 ที่ทันสมัย

- รักษาพื้นที่และส่วนประกอบโครงสร้างเดิม

- การปรับเปลี่ยนบัสบาร์และสายไฟรองน้อยที่สุด

- โดยทั่วไปจะเสร็จสิ้นภายในไม่กี่ชั่วโมงถึงไม่กี่วัน แทนที่จะเป็นสัปดาห์

- ยืดอายุการใช้งานของอุปกรณ์ได้ 15-30 ปี

โซลูชันการปรับปรุงที่ทันสมัยรวมถึงเซอร์กิตเบรกเกอร์ทดแทนโดยตรงที่ออกแบบมาให้พอดีกับช่องเดิมด้วยความเข้ากันได้แบบพลักแอนด์เพลย์ และโซลูชันการเติมใหม่ที่ปรับเปลี่ยนช่องเซอร์กิตเบรกเกอร์ภายในเพื่อรองรับอุปกรณ์ใหม่ ทั้งสองแนวทางช่วยลดเวลาหยุดทำงานได้อย่างมากเมื่อเทียบกับการเปลี่ยนใหม่ทั้งหมด ในขณะที่ให้ประโยชน์ของเทคโนโลยีปัจจุบัน.

การปรับปรุงสวิตช์เกียร์คืออะไร?

การปรับปรุงใหม่เกี่ยวข้องกับการบำรุงรักษา การตรวจสอบ การทำความสะอาด การทดสอบ และการซ่อมแซมหรือเปลี่ยนส่วนประกอบที่สึกหรอภายในระบบสวิตช์เกียร์ที่มีอยู่อย่างครอบคลุม กระบวนการนี้คืนค่าอุปกรณ์ให้ใกล้เคียงกับข้อกำหนดด้านประสิทธิภาพเดิม โดยไม่มีการเปลี่ยนแปลงการออกแบบขั้นพื้นฐาน.

โดยทั่วไปการปรับปรุงใหม่ประกอบด้วย:

- การตรวจสอบโดยละเอียดและการทดสอบวินิจฉัยของส่วนประกอบทั้งหมด

- การทำความสะอาดและการหล่อลื่นชิ้นส่วนเครื่องกล

- การเปลี่ยนหน้าสัมผัส สปริง และวัสดุฉนวนที่สึกหรอ

- การปรับเทียบรีเลย์ป้องกันและการตั้งค่าทริปใหม่

- การทดสอบตามมาตรฐาน ANSI/IEC ที่เกี่ยวข้อง

- การทาสีและการฟื้นฟูสภาพภายนอก

การปรับปรุงใหม่ทำงานได้ดีที่สุดสำหรับสวิตช์เกียร์ที่มีโครงสร้างที่สมบูรณ์ แต่แสดงสัญญาณของการสึกหรอ โดยทั่วไปคืออุปกรณ์ที่มีอายุ 15-25 ปี ซึ่งได้รับการบำรุงรักษาอย่างเหมาะสม กระบวนการนี้สามารถคืนค่าประสิทธิภาพเดิมได้ 80-90% ในราคาเพียงเล็กน้อยของการเปลี่ยน และยืดอายุการใช้งานได้ 5-10 ปี.

การเปลี่ยนใหม่ทั้งหมดคืออะไร?

การเปลี่ยนใหม่ทั้งหมดเกี่ยวข้องกับการถอดอุปกรณ์สวิตช์เกียร์ที่มีอยู่ออกทั้งหมด และติดตั้งระบบใหม่ทั้งหมดด้วยเทคโนโลยีปัจจุบัน คุณสมบัติด้านความปลอดภัยที่ได้รับการปรับปรุง และความสามารถในการตรวจสอบที่ทันสมัย แนวทางนี้ให้อายุการใช้งานที่ยาวนานที่สุด แต่ต้องใช้เงินลงทุนเริ่มต้นที่สูงที่สุด และการปรับเปลี่ยนโรงงานที่ครอบคลุมที่สุด.

ข้อควรพิจารณาในการเปลี่ยน:

- โดยทั่วไปอุปกรณ์ใหม่มีขนาดเล็กกว่าระบบเดิม

- ต้องมีการย้ายท่อร้อยสายไฟและการปรับเปลี่ยนสายเคเบิล

- เกี่ยวข้องกับวิศวกรรม การออกแบบ และการทดสอบการใช้งานที่ครอบคลุม

- มีคุณสมบัติด้านความปลอดภัยล่าสุด รวมถึงการลดอันตรายจากอาร์คแฟลช

- ช่วยให้สามารถรวมเข้ากับระบบตรวจสอบดิจิทัลและ SCADA ได้

- ให้อายุการใช้งานที่เชื่อถือได้ 25-40 ปี

การเปลี่ยนเป็นสิ่งจำเป็นเมื่ออุปกรณ์หมดอายุการใช้งาน (โดยทั่วไปคือ 30-40 ปี) ส่วนประกอบที่สำคัญล้าสมัยโดยไม่มีตัวเลือกการปรับปรุง หรือการขยายโรงงานต้องใช้ความจุที่เพิ่มขึ้นอย่างมาก ซึ่งไม่สามารถทำได้ผ่านการอัพเกรด.

การเปรียบเทียบต้นทุนและผลประโยชน์ที่ครอบคลุม

| ปัจจั | การปรับปรุง | การปรับปรุงใหม่ | แทนที่ |

|---|---|---|---|

| ต้นทุนเบื้องต้น | 30-60% ของการเปลี่ยน | 20-40% ของการเปลี่ยน | 100% (พื้นฐาน) |

| ระยะเวลาโครงการ | 25-30 สัปดาห์ | 8-16 สัปดาห์ | 52-60 สัปดาห์ |

| เวลาหยุดทำงานที่จำเป็น | ชั่วโมงถึงวัน | หลายวันถึงหลายสัปดาห์ | สัปดาห์ถึงเดือน |

| การยืดอายุการใช้งานอุปกรณ์ | 15-30 ปี | 5-10 ปี | 25-40 ปี (ใหม่) |

| การปรับปรุงประสิทธิภาพการใช้พลังงาน | 20-30% | 5-10% | 30-40% |

| การลดต้นทุนการบำรุงรักษา | 40-50% | 15-25% | 60-70% |

| การอัปเดตคุณสมบัติด้านความปลอดภัย | การป้องกันที่ทันสมัย | การอัปเดตที่จำกัด | เทคโนโลยีล่าสุด |

| การบูรณาการทางดิจิทัล | เป็นไปได้ด้วยเบรกเกอร์อัจฉริยะ | ขีดความสามารถที่จำกัด | พร้อมใช้งาน IoT/SCADA อย่างเต็มรูปแบบ |

| ผลกระทบต่อสิ่งแวดล้อม | ลดการปล่อย CO₂ ได้ 40 ตัน | ลดการปล่อย CO₂ ได้ 15-20 ตัน | รอยเท้าคาร์บอนสูงสุด |

| ความพร้อมใช้งานของอะไหล่ | รับประกัน 20-30 ปี | ขึ้นอยู่กับ OEM | รับประกัน 30+ ปี |

การวิเคราะห์ต้นทุนแฝง

นอกเหนือจากราคาซื้ออุปกรณ์แล้ว ผู้จัดการโรงงานต้องคำนึงถึงต้นทุนแฝงจำนวนมากที่อาจส่งผลกระทบอย่างมากต่อการลงทุนในโครงการทั้งหมด:

ค่าแรงและค่าติดตั้ง:

- ปรับปรุง: 50,000-150,000 บาท (การปรับเปลี่ยนน้อยที่สุด)

- ปรับปรุงใหม่: 75,000-200,000 บาท (งานระดับส่วนประกอบ)

- เปลี่ยนใหม่: 250,000-750,000 บาท (การติดตั้งทั้งหมด)

การปรับปรุงโครงสร้างพื้นฐาน:

- การย้ายและปรับขนาดท่อร้อยสายไฟ: 30,000-100,000 บาท

- การเปลี่ยนหรือต่อสายเคเบิล: 50,000-200,000 บาท

- การปรับเปลี่ยนโครงสร้าง (ฐานรอง, ผนัง, ประตู): 40,000-150,000 บาท

- การปรับปรุงระบบดับเพลิงและ HVAC: 25,000-75,000 บาท

ต้นทุนผลกระทบต่อการดำเนินงาน:

- การหยุดทำงานของการผลิต: 50,000-2.3 ล้านบาทต่อชั่วโมง (ขึ้นอยู่กับอุตสาหกรรม)

- โซลูชันพลังงานสำรองชั่วคราว: 15,000-50,000 บาท

- การจัดส่งด่วนสำหรับส่วนประกอบที่สำคัญ: 10,000-30,000 บาท

- การทดสอบและการว่าจ้างเพิ่มเติม: 20,000-60,000 บาท

การปฏิบัติตามข้อกำหนดและวิศวกรรม:

- บริการออกแบบและวิศวกรรม: 40,000-120,000 บาท

- การศึกษาและการติดฉลาก Arc Flash: 15,000-40,000 บาท

- ค่าธรรมเนียมใบอนุญาตและการตรวจสอบ: 5,000-20,000 บาท

- การปรับปรุงเอกสารและการฝึกอบรม: 10,000-25,000 บาท

ต้นทุนแฝงเหล่านี้มักจะเท่ากับหรือมากกว่าราคาซื้ออุปกรณ์ ทำให้การวิเคราะห์ต้นทุนและผลประโยชน์ที่ครอบคลุมเป็นสิ่งจำเป็นสำหรับการตัดสินใจที่ถูกต้อง.

กรอบการตัดสินใจ: ตัวเลือกใดที่เหมาะกับคุณ

เมื่อใดควรเลือกการปรับปรุง

เงื่อนไขที่เหมาะสมสำหรับการปรับปรุง:

- อายุอุปกรณ์: 15-30 ปี โดยมีส่วนประกอบโครงสร้างที่แข็งแรง

- ปัญหาหลัก: เซอร์กิตเบรกเกอร์ล้าสมัยหรือระบบป้องกันที่ล้าสมัย

- ข้อจำกัดด้านงบประมาณ: ทุนจำกัด แต่ต้องการความทันสมัย

- ความอ่อนไหวต่อการหยุดทำงาน: การดำเนินงานที่สำคัญที่ต้องการการหยุดชะงักน้อยที่สุด

- อะไหล่: ความยากลำบากในการจัดหาส่วนประกอบสำหรับเบรกเกอร์เก่า

- ความต้องการในการปฏิบัติตามข้อกำหนด: ต้องเป็นไปตามมาตรฐานความปลอดภัยในปัจจุบันโดยไม่ต้องเปลี่ยนใหม่ทั้งหมด

ข้อดีของการปรับปรุง:

- ประหยัด 40-70% เมื่อเทียบกับการเปลี่ยนใหม่ทั้งหมด

- ลดระยะเวลาโครงการลง 50-60%

- ลดการหยุดชะงักของโรงงานและการหยุดทำงานของการผลิตให้น้อยที่สุด

- รักษาพื้นที่และโครงสร้างพื้นฐานที่มีอยู่

- มอบคุณสมบัติด้านความปลอดภัยที่ทันสมัยและความสามารถทางดิจิทัล

- ลดผลกระทบต่อสิ่งแวดล้อมอย่างมีนัยสำคัญ

ข้อจำกัดของการปรับปรุง:

- ไม่เหมาะสำหรับอุปกรณ์ที่เสื่อมสภาพอย่างรุนแรง

- อาจไม่สามารถแก้ไขปัญหาความล้าสมัยทั้งหมดได้

- ความสามารถในการขยายกำลังการผลิตที่จำกัด

- ต้องมีโซลูชันการปรับปรุงที่เข้ากันได้จากผู้ผลิต

เมื่อใดควรเลือกการปรับปรุงใหม่

เงื่อนไขที่เหมาะสมสำหรับการปรับปรุงใหม่:

- อายุอุปกรณ์: 10-25 ปี โดยมีประวัติการบำรุงรักษาเป็นประจำ

- สภาพ: โครงสร้างแข็งแรงพร้อมการสึกหรอในระดับส่วนประกอบ

- งบประมาณ: การลงทุนปานกลางเพื่อยืดอายุการใช้งาน

- อะไหล่: ส่วนประกอบยังคงมีอยู่จาก OEM หรือตลาดหลังการขาย

- ประสิทธิภาพ: อุปกรณ์เป็นไปตามข้อกำหนดการดำเนินงานส่วนใหญ่

- ระยะเวลา: มีช่วงเวลาการบำรุงรักษาตามแผน

ข้อดีของการปรับปรุงใหม่:

- ตัวเลือกที่มีต้นทุนเริ่มต้นต่ำที่สุด

- คืนสภาพอุปกรณ์ให้ใกล้เคียงกับประสิทธิภาพเดิม

- ยืดอายุการใช้งานอย่างคุ้มค่า 5-10 ปี

- สามารถดำเนินการเป็นขั้นตอนเพื่อลดการหยุดชะงัก

- รักษาความรู้และเอกสารประกอบระบบที่มีอยู่

- เหมาะสำหรับอุปกรณ์ที่ได้รับการบำรุงรักษาอย่างดี

ข้อจำกัดของการปรับปรุงใหม่:

- ยืดอายุการใช้งานสั้นกว่าเมื่อเทียบกับการปรับปรุงหรือเปลี่ยนใหม่

- อาจไม่สามารถแก้ไขข้อจำกัดด้านการออกแบบพื้นฐานได้

- ไม่สามารถอัปเกรดเป็นคุณสมบัติด้านความปลอดภัยหรือดิจิทัลล่าสุดได้

- ต้นทุนการบำรุงรักษาเพิ่มขึ้นเมื่ออุปกรณ์มีอายุมากขึ้น

- ความเสี่ยงต่อความล้มเหลวซ้ำหากปัญหาพื้นฐานไม่ได้รับการแก้ไข

เมื่อใดควรเลือกการเปลี่ยนใหม่ทั้งหมด

สภาพที่เหมาะสมที่สุดสำหรับการเปลี่ยน:

- อายุอุปกรณ์: 30-40+ ปี ใกล้สิ้นสุดอายุการใช้งาน

- สภาพ: เสื่อมสภาพอย่างมีนัยสำคัญหรือความล้มเหลวซ้ำ

- ความล้าสมัย: ไม่มีตัวเลือกการปรับปรุงสำหรับส่วนประกอบที่สำคัญ

- ความต้องการด้านความจุ: การขยายโรงงานที่ต้องการความจุไฟฟ้าเพิ่มขึ้น

- ข้อกังวลด้านความปลอดภัย: อุปกรณ์ขาดการป้องกันอาร์คแฟลชที่ทันสมัย

- การวางแผนระยะยาว: ขอบเขตการลงทุน 25-40 ปี

ข้อดีของการเปลี่ยน:

- อายุการใช้งานยาวนานที่สุด (25-40 ปี)

- เทคโนโลยีล่าสุดรวมถึง IoT และการบำรุงรักษาเชิงคาดการณ์

- ประสิทธิภาพการใช้พลังงานสูงสุดและต้นทุนการดำเนินงานต่ำสุด

- การรับประกันที่ครอบคลุมและการสนับสนุนจากผู้ผลิต

- การปฏิบัติตามรหัสและมาตรฐานปัจจุบันอย่างสมบูรณ์

- โอกาสในการปรับขนาดอุปกรณ์ให้เหมาะสมกับโหลดจริง

ข้อจำกัดของการเปลี่ยน:

- การลงทุนเริ่มต้นสูงสุด

- ระยะเวลาโครงการที่ยาวนานที่สุด (โดยทั่วไป 52-60 สัปดาห์)

- การหยุดชะงักของโรงงานที่กว้างขวางที่สุด

- ต้องมีการวางแผนทางวิศวกรรมและการออกแบบที่ครอบคลุม

- ผลกระทบต่อสิ่งแวดล้อมสูงสุดจากการกำจัดและการผลิต

สถานการณ์ต้นทุนในโลกแห่งความเป็นจริง

สถานการณ์ที่ 1: โรงงานอุตสาหกรรมแรงดันปานกลาง (15 kV, 1600A)

อุปกรณ์: สวิตช์เกียร์เซอร์กิตเบรกเกอร์อากาศอายุ 25 ปี, 12 ช่อง

ตัวเลือก A – การปรับปรุง:

- ค่าอุปกรณ์: 420,000 บาท

- ค่าแรงติดตั้ง: 85,000 บาท

- วิศวกรรมและการทดสอบ: 35,000 บาท

- ต้นทุนการหยุดทำงาน (3 วัน): 150,000 บาท

- รวม: 690,000 บาท

- การยืดอายุการใช้งาน: 20-25 ปี

ตัวเลือก B – การปรับปรุงใหม่:

- บริการปรับปรุงใหม่: 180,000 บาท

- การเปลี่ยนส่วนประกอบ: 95,000 บาท

- การทดสอบและการว่าจ้าง: 25,000 บาท

- ต้นทุนการหยุดทำงาน (1 สัปดาห์): 350,000 บาท

- รวม: 650,000 บาท

- การยืดอายุการใช้งาน: 7-10 ปี

ตัวเลือก C – การเปลี่ยนใหม่ทั้งหมด:

- อุปกรณ์สวิตช์เกียร์ใหม่: 1,200,000 บาท

- การติดตั้งและการปรับเปลี่ยน: 450,000 บาท

- วิศวกรรมและการออกแบบ: 120,000 บาท

- ต้นทุนการหยุดทำงาน (6 สัปดาห์): 2,100,000 บาท

- รวม: 3,870,000 บาท

- อายุการใช้งาน: 30-35 ปี

การวิเคราะห์: การปรับปรุงให้สอดคล้องกับอัตราส่วนต้นทุนต่อผลประโยชน์ที่ดีที่สุด โดยให้อายุการใช้งานเทียบเท่าการเปลี่ยนใหม่ 80% ในราคาต้นทุนรวม 18% การปรับปรุงใหม่ดูน่าสนใจในตอนแรก แต่ให้คุณค่าที่ไม่ดีเมื่อรวมต้นทุนการหยุดทำงาน.

สถานการณ์ที่ 2: การกระจายแรงดันไฟฟ้าต่ำในอาคารพาณิชย์ (480V, 2000A)

อุปกรณ์: แผงเบรกเกอร์เคสหล่ออายุ 18 ปี, 8 ส่วน

ตัวเลือก A – การปรับปรุง:

- เบรกเกอร์ทดแทนโดยตรง: 85,000 บาท

- การติดตั้งและการทดสอบ: 28,000 บาท

- การหยุดทำงานน้อยที่สุด (1 วัน): 15,000 บาท

- รวม: ฿128,000

- อายุการใช้งานที่เพิ่มขึ้น: 15-20 ปี

ตัวเลือก B – การปรับปรุงใหม่:

- การปรับสภาพเบรกเกอร์: ฿35,000

- การเปลี่ยนส่วนประกอบ: ฿22,000

- การทดสอบ: ฿8,000

- เวลาหยุดทำงาน (3 วัน): ฿45,000

- รวม: ฿110,000

- อายุการใช้งานที่เพิ่มขึ้น: 5-8 ปี

ตัวเลือก C – การเปลี่ยนใหม่ทั้งหมด:

- ระบบแผงไฟฟ้าใหม่: ฿180,000

- การติดตั้งและการปรับปรุง: ฿95,000

- วิศวกรรม: ฿25,000

- เวลาหยุดทำงาน (3 สัปดาห์): ฿315,000

- รวม: ฿615,000

- อายุการใช้งาน: 25-30 ปี

การวิเคราะห์: การปรับปรุงให้ทันสมัยนำเสนอความสมดุลที่เหมาะสมระหว่างต้นทุนและประสิทธิภาพ การปรับปรุงใหม่ให้การประหยัดในระยะสั้น แต่คุ้มค่าในระยะยาวไม่ดีโดยมีการขยายเวลาเพียง 5-8 ปี การเปลี่ยนใหม่จะสมเหตุสมผลก็ต่อเมื่อมีการวางแผนการขยายโรงงาน.

ปัจจัยการประเมินที่สำคัญ

การประเมินอายุและสภาพของอุปกรณ์

ดำเนินการประเมินที่ครอบคลุมรวมถึง:

การตรวจสอบภาพ:

- หลักฐานของความร้อนสูงเกินไป (การเปลี่ยนสี ส่วนประกอบที่หลอมละลาย)

- การกัดกร่อนบนหน้าสัมผัส ขั้วต่อ และกล่องหุ้ม

- ความเสียหายทางกายภาพต่อฉนวนหรือส่วนประกอบทางกล

- การรั่วไหลของน้ำมัน (สำหรับอุปกรณ์ที่เติมน้ำมัน)

- การเชื่อมต่อหลวมหรือฮาร์ดแวร์ที่สึกหรอ

การทดสอบวินิจฉัย:

- การทดสอบความต้านทานของฉนวน (เมกโอห์มมิเตอร์)

- การวัดความต้านทานของหน้าสัมผัส (ไมโครโอห์มมิเตอร์)

- การตรวจจับการปล่อยประจุบางส่วน

- การวิเคราะห์เวลาและการเดินทางสำหรับเซอร์กิตเบรกเกอร์

- การถ่ายภาพความร้อนภายใต้สภาวะโหลด

ประวัติประสิทธิภาพ:

- ความถี่ของการทริปหรือความล้มเหลวที่น่ารำคาญ

- แนวโน้มต้นทุนการบำรุงรักษาในช่วง 5 ปีที่ผ่านมา

- ความพร้อมใช้งานของอะไหล่และระยะเวลารอคอยสินค้า

- การเปรียบเทียบกับอายุการใช้งานที่คาดหวังของผู้ผลิต

อะไหล่และความเสี่ยงจากการเลิกผลิต

คำถามประเมินที่สำคัญ:

- อะไหล่ของผู้ผลิตเดิมยังมีอยู่หรือไม่?

- ระยะเวลารอคอยสินค้าสำหรับส่วนประกอบที่สำคัญคือเท่าไร?

- อะไหล่ทดแทนหรืออะไหล่ปรับปรุงใหม่เป็นที่ยอมรับได้หรือไม่?

- ผู้ผลิตได้ยกเลิกสายผลิตภัณฑ์แล้วหรือไม่?

- มีโซลูชันการปรับปรุงที่เข้ากันได้หรือไม่?

อุปกรณ์ที่มีส่วนประกอบที่ล้าสมัยเผชิญกับความเสี่ยงที่เพิ่มขึ้น: เวลาหยุดทำงานที่ยาวนานขึ้นระหว่างความล้มเหลว ต้นทุนการบำรุงรักษาที่เพิ่มขึ้น ความน่าเชื่อถือที่ลดลง และอันตรายด้านความปลอดภัยที่อาจเกิดขึ้น เมื่อส่วนประกอบที่สำคัญไม่พร้อมใช้งาน การปรับปรุงหรือการเปลี่ยนใหม่จึงเป็นสิ่งจำเป็นโดยไม่คำนึงถึงอายุของอุปกรณ์.

ข้อกำหนดด้านความปลอดภัยและการปฏิบัติตามกฎระเบียบ

รหัสและมาตรฐานทางไฟฟ้าที่ทันสมัยมีการพัฒนาอย่างมีนัยสำคัญ โดยนำเสนอข้อกำหนดด้านความปลอดภัยที่ได้รับการปรับปรุงซึ่งอุปกรณ์รุ่นเก่าอาจไม่เป็นไปตาม:

การป้องกันอาร์คแฟลช:

- ระดับพลังงานที่เกิดจากเหตุการณ์ปัจจุบันและขอบเขตอาร์คแฟลช

- ความพร้อมใช้งานของการออกแบบที่ทนต่ออาร์คหรือการปรับปรุง

- การปฏิบัติตามมาตรฐาน NFPA 70E และ IEEE 1584

- ข้อกำหนดอุปกรณ์ป้องกันส่วนบุคคล (PPE) สำหรับการบำรุงรักษา

การปฏิบัติตามกฎระเบียบ:

- มาตรฐาน UL 891 และ ANSI สำหรับสวิตช์เกียร์

- ข้อกำหนดด้านความปลอดภัยในสถานที่ทำงานของ OSHA

- ข้อกำหนดของผู้ให้บริการประกันภัย

- การอัปเดตรหัสไฟฟ้าในท้องถิ่น

การอัปเกรดคุณสมบัติด้านความปลอดภัย:

- ระบบป้องกันกระแสไฟฟ้ารั่วลงดิน

- ความสามารถในการทริปแบบ Shunt สำหรับการปิดระบบฉุกเฉิน

- กลไกการเชื่อมต่อที่ได้รับการปรับปรุง

- ความสามารถในการแร็คและการทำงานจากระยะไกล

อุปกรณ์ที่ไม่เป็นไปตามข้อกำหนดทำให้โรงงานต้องเผชิญกับความรับผิดที่เพิ่มขึ้น การปฏิเสธการเคลมประกันภัย ค่าปรับตามกฎระเบียบ และที่สำคัญที่สุดคือความเสี่ยงด้านความปลอดภัยของบุคลากร.

การเติบโตของโรงงานและความต้องการในอนาคต

ข้อควรพิจารณาเชิงกลยุทธ์:

- การขยายโรงงานตามแผนที่ต้องการกำลังการผลิตที่เพิ่มขึ้น

- อุปกรณ์หรือกระบวนการใหม่ที่มีความต้องการไฟฟ้าสูงขึ้น

- การบูรณาการกับแหล่งพลังงานหมุนเวียน (พลังงานแสงอาทิตย์ พลังงานลม)

- การเปลี่ยนแปลงทางดิจิทัลและข้อกำหนดในการตรวจสอบ

- ประสิทธิภาพการใช้พลังงานและเป้าหมายด้านความยั่งยืน

สำหรับโรงงานที่มีแผนการขยายงานอย่างมีนัยสำคัญภายใน 5-10 ปี ควรพิจารณาการเปลี่ยนอุปกรณ์ใหม่มากกว่าการปรับปรุง เนื่องจากข้อจำกัดด้านความจุอาจทำให้ต้องลงทุนซ้ำก่อนเวลาอันควร ในทางกลับกัน โรงงานที่มีความต้องการไฟฟ้าคงที่หรือลดลงจะได้รับประโยชน์สูงสุดจากการปรับปรุงหรือการปรับสภาพอุปกรณ์.

แนวทางปฏิบัติที่ดีที่สุดในการนำไปใช้

การดำเนินการโครงการปรับปรุง (Retrofit)

ระยะที่ 1: การประเมินและการวางแผน (4-6 สัปดาห์)

- การประเมินและการทดสอบอุปกรณ์อย่างครอบคลุม

- การระบุโซลูชันการปรับปรุงที่เข้ากันได้

- การออกแบบทางวิศวกรรมและการปรับปรุงแผนภาพ Single-Line

- การจัดซื้อเซอร์กิตเบรกเกอร์และส่วนประกอบทดแทน

- การประสานงานกับ NRTL สำหรับข้อกำหนดด้านการรับรอง

ระยะที่ 2: การเตรียมการ (2-4 สัปดาห์)

- การจัดเตรียมแหล่งจ่ายไฟสำรองชั่วคราว หากจำเป็น

- การเตรียมอุปกรณ์และเครื่องมือล่วงหน้า

- การวางแผนด้านความปลอดภัยและการวิเคราะห์ Arc Flash

- การฝึกอบรมบุคลากรเกี่ยวกับอุปกรณ์ใหม่

- การสื่อสารกับฝ่ายปฏิบัติงานที่ได้รับผลกระทบ

ระยะที่ 3: การติดตั้ง (1-3 วันต่อช่อง)

- ขั้นตอนการตัดกระแสไฟฟ้าและการล็อกเอาต์/ติดป้ายเตือน

- การถอดเซอร์กิตเบรกเกอร์เดิมออก

- การติดตั้งโซลูชันการปรับปรุงหรือ Retrofill

- การตรวจสอบการเชื่อมต่อและการตรวจสอบแรงบิด

- การปรับเปลี่ยนสายไฟรองตามความจำเป็น

ระยะที่ 4: การทดสอบและการเริ่มใช้งาน (1-2 สัปดาห์)

- การทดสอบความต้านทานฉนวนและการทดสอบแรงดันสูง

- การทดสอบความต้านทานหน้าสัมผัสและการทดสอบเวลา

- การสอบเทียบและการตั้งค่ารีเลย์ป้องกัน

- การทดสอบระบบแบบบูรณาการ

- การจัดทำเอกสารและการฝึกอบรม

การดำเนินการโครงการปรับสภาพ (Refurbishment)

ระยะการประเมิน:

- การตรวจสอบส่วนประกอบแต่ละชิ้นอย่างละเอียด

- การทดสอบเพื่อวินิจฉัยเพื่อกำหนดสภาวะพื้นฐาน

- การระบุส่วนประกอบที่ต้องเปลี่ยน

- การพัฒนากรอบขอบเขตและข้อกำหนดของการปรับสภาพ

ระยะการปรับสภาพ:

- การถอดประกอบและการทำความสะอาดเซอร์กิตเบรกเกอร์

- การเปลี่ยนหน้าสัมผัส สปริง และตลับลูกปืนที่สึกหรอ

- การฟื้นฟูหรือเปลี่ยนระบบฉนวน

- การปรับแต่งทางกลและการหล่อลื่น

- การประกอบกลับด้วยฮาร์ดแวร์และตัวยึดใหม่

ระยะการทดสอบ:

- การทดสอบระดับโรงงานตามมาตรฐาน ANSI/IEC

- การตรวจสอบประสิทธิภาพทางกลและทางไฟฟ้า

- การสอบเทียบอุปกรณ์ป้องกัน

- การตรวจสอบขั้นสุดท้ายและการประกันคุณภาพ

การดำเนินการโครงการเปลี่ยน (Replacement)

ระยะการออกแบบ (8-12 สัปดาห์):

- การวิเคราะห์โหลดและการกำหนดขนาดอุปกรณ์

- การพัฒนาแผนภาพ Single-Line และ Three-Line

- การศึกษา Arc Flash และการวิเคราะห์การประสานงาน

- การพัฒนาข้อกำหนดและกระบวนการประมูล

- การจัดซื้ออุปกรณ์ที่ใช้เวลานาน

ระยะการเตรียมการ (4-8 สัปดาห์):

- การออกแบบและการติดตั้งระบบไฟฟ้าสำรองชั่วคราว

- การวางแผนการรื้อถอนและการจัดการขยะ

- การเตรียมพื้นที่ รวมถึงการปรับปรุงโครงสร้าง

- การประสานงานกับหน่วยงานสาธารณูปโภคสำหรับการหยุดชะงักของบริการ

ระยะการติดตั้ง (6-12 สัปดาห์):

- การถอดและกำจัดอุปกรณ์เดิม

- การติดตั้งสวิตช์เกียร์ใหม่และอุปกรณ์ที่เกี่ยวข้อง

- การเดินสายไฟหลักและสายไฟรอง

- การบูรณาการกับระบบที่มีอยู่

- การทดสอบและการเริ่มใช้งานอย่างละเอียด

การเพิ่มผลตอบแทนจากการลงทุนให้สูงสุด

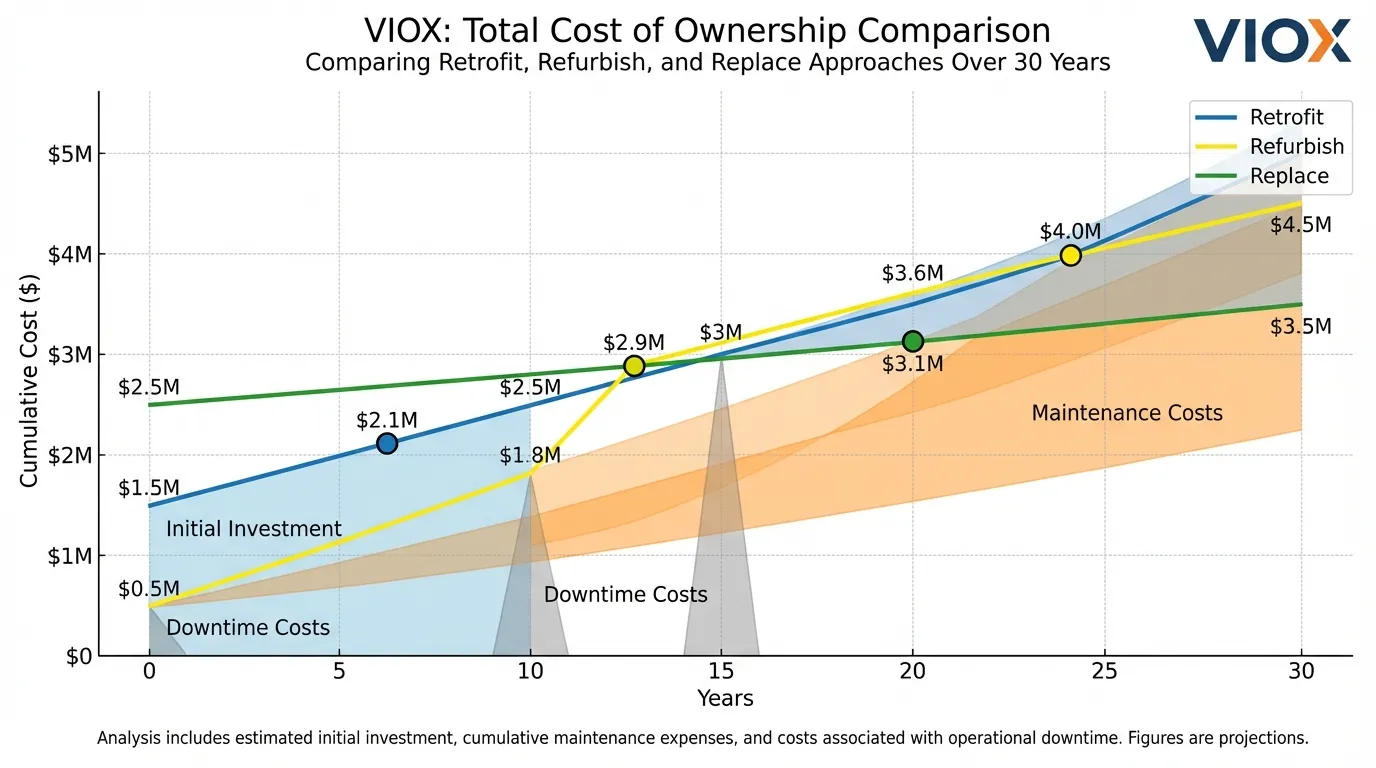

การวิเคราะห์ต้นทุนตลอดอายุการใช้งาน

ประเมินต้นทุนรวมในการเป็นเจ้าของตลอดอายุการใช้งานที่คาดการณ์ไว้:

การคำนวณ ROI สำหรับการปรับปรุง:

- เงินลงทุนเริ่มต้น: $690,000

- เงินออมค่าบำรุงรักษาต่อปี: $35,000

- เงินออมด้านพลังงาน: $18,000/ปี

- อายุการใช้งาน: 20 ปี

- เงินออมรวม: $1,060,000

- ROI สุทธิ: 54% ในช่วง 20 ปี

การคำนวณ ROI สำหรับการเปลี่ยนใหม่:

- เงินลงทุนเริ่มต้น: $3,870,000

- เงินออมค่าบำรุงรักษาต่อปี: $55,000

- เงินออมด้านพลังงาน: $42,000/ปี

- อายุการใช้งาน: 30 ปี

- เงินออมรวม: $2,910,000

- ROI สุทธิ: -25% ในช่วง 30 ปี (ติดลบเนื่องจากค่าใช้จ่ายในการหยุดทำงานสูง)

การวิเคราะห์นี้แสดงให้เห็นว่าในขณะที่การเปลี่ยนใหม่ให้ประสิทธิภาพในระยะยาวที่เหนือกว่า แต่การผสมผสานระหว่างค่าใช้จ่ายเริ่มต้นที่สูงและการหยุดทำงานที่ยาวนานมักจะทำให้การปรับปรุงเป็นทางเลือกที่ดีที่สุดทางการเงินสำหรับโรงงานที่มีการดำเนินงานที่สำคัญ.

กลยุทธ์การดำเนินการแบบแบ่งระยะ

สำหรับโรงงานขนาดใหญ่ที่มีแผงสวิตช์เกียร์หลายชุด การดำเนินการแบบแบ่งระยะจะกระจายค่าใช้จ่ายไปตามรอบงบประมาณหลายรอบในขณะที่ลดความเสี่ยงในการดำเนินงาน:

ปีที่ 1: ปรับปรุงอุปกรณ์ที่สำคัญหรือเสื่อมสภาพมากที่สุด

ปีที่ 2: ปรับปรุงระบบรองที่อยู่ในสภาพดี

ปีที่ 3-5: ดำเนินการปรับปรุงที่เหลือให้เสร็จสิ้นหรือวางแผนการเปลี่ยนสำหรับอุปกรณ์ที่หมดอายุการใช้งาน

แนวทางนี้รักษาการปรับปรุงอย่างต่อเนื่องในขณะที่หลีกเลี่ยงผลกระทบทางการเงินและการดำเนินงานจากการเปลี่ยนพร้อมกัน.

การบูรณาการการบำรุงรักษาเชิงคาดการณ์

โซลูชันการปรับปรุงที่ทันสมัยช่วยให้สามารถคาดการณ์ความสามารถในการบำรุงรักษาที่ช่วยลดต้นทุนระยะยาว:

- เซอร์กิตเบรกเกอร์อัจฉริยะพร้อมเซ็นเซอร์ในตัว

- การตรวจสอบอย่างต่อเนื่องของอุณหภูมิ การสั่นสะเทือน และพารามิเตอร์ทางไฟฟ้า

- การวิเคราะห์บนคลาวด์สำหรับการวิเคราะห์แนวโน้มและการทำนายความล้มเหลว

- การแจ้งเตือนอัตโนมัติสำหรับข้อกำหนดในการบำรุงรักษา

- การบูรณาการกับระบบการจัดการการบำรุงรักษาด้วยคอมพิวเตอร์ (CMMS)

ความสามารถเหล่านี้เปลี่ยนการบำรุงรักษาจากเชิงรับ (ตอบสนองต่อความล้มเหลว) เป็นเชิงรุก (ป้องกันความล้มเหลว) ลดเวลาหยุดทำงานลง 30-50% และค่าใช้จ่ายในการบำรุงรักษาลง 25-40%.

คำถามที่ถูกถามบ่อย

ถาม: โดยทั่วไปสวิตช์เกียร์มีอายุการใช้งานนานเท่าใดก่อนที่จะต้องมีการปรับปรุงหรือเปลี่ยนใหม่

ตอบ: โดยทั่วไปสวิตช์เกียร์แรงดันปานกลางมีอายุการออกแบบ 25-40 ปี ในขณะที่อุปกรณ์แรงดันต่ำมีอายุการใช้งานตั้งแต่ 20-30 ปี อย่างไรก็ตาม อายุการใช้งานจริงขึ้นอยู่กับสภาพแวดล้อมในการทำงาน คุณภาพการบำรุงรักษา และสภาวะโหลด อุปกรณ์ที่ทำงานในสภาพแวดล้อมที่รุนแรง (อุณหภูมิสูง ความชื้น หรือการปนเปื้อน) อาจต้องมีการแทรกแซงเมื่ออายุ 15-20 ปี ในขณะที่ระบบที่ได้รับการบำรุงรักษาอย่างดีในสภาพแวดล้อมที่มีการควบคุมสามารถเกิน 40 ปี จุดตัดสินใจที่สำคัญคือเมื่อค่าใช้จ่ายในการบำรุงรักษาและความเสี่ยงจากความล้มเหลวเกินกว่าค่าใช้จ่ายในการปรับปรุงหรือเปลี่ยนใหม่.

ถาม: ฉันสามารถปรับปรุงสวิตช์เกียร์จากผู้ผลิตรายใดก็ได้หรือไม่ หรือฉันถูกจำกัดเฉพาะแบรนด์เดิม

ตอบ: โซลูชันการปรับปรุงที่ทันสมัยมีให้สำหรับผู้ผลิตสวิตช์เกียร์รายใหญ่ส่วนใหญ่ รวมถึง ABB, Siemens, Schneider Electric, Eaton, GE และแบรนด์เก่าแก่อื่นๆ อีกมากมาย ผู้ให้บริการปรับปรุงเฉพาะทางนำเสนอโซลูชันข้ามผู้ผลิตที่ช่วยให้สามารถติดตั้งเซอร์กิตเบรกเกอร์รุ่นปัจจุบันลงในสวิตช์เกียร์รุ่นเก่าจากผู้ผลิตรายอื่นได้ อย่างไรก็ตาม การปรับปรุงแต่ละครั้งจะต้องได้รับการออกแบบทางวิศวกรรมโดยเฉพาะสำหรับอุปกรณ์ที่มีอยู่และได้รับการรับรองจากห้องปฏิบัติการทดสอบที่เป็นที่ยอมรับในระดับประเทศ (NRTL) เช่น UL หรือ Intertek เพื่อรักษาความปลอดภัยและการรับประกัน.

ถาม: สัญญาณเตือนอะไรบ้างที่บ่งบอกว่าสวิตช์เกียร์ของฉันต้องการการดูแลทันที

ตอบ: สัญญาณเตือนที่สำคัญ ได้แก่ การทริปที่น่ารำคาญบ่อยครั้ง ความร้อนสูงเกินไปหรือการเปลี่ยนสีที่มองเห็นได้ เสียงผิดปกติ (เสียงหึ่ง เสียงอาร์ค) กลิ่นไหม้ ผลการทดสอบความต้านทานฉนวนที่ลดลง ความถี่ในการบำรุงรักษาที่เพิ่มขึ้น ความยากลำบากในการจัดหาชิ้นส่วนอะไหล่ และอายุของอุปกรณ์ที่เกิน 25-30 ปี อาการเหล่านี้อย่างใดอย่างหนึ่งรับประกันการประเมินโดยผู้เชี่ยวชาญทันที นอกจากนี้ หากโรงงานของคุณมีการเปลี่ยนแปลงโหลดไฟฟ้า ปัญหาคุณภาพไฟฟ้า หรือเหตุการณ์ความปลอดภัยที่เกือบพลาด ควรให้ความสำคัญกับการประเมินสวิตช์เกียร์อย่างครอบคลุม.

ถาม: ฉันจะมั่นใจได้อย่างไรว่าการปรับปรุงของฉันยังคงได้รับการรับรอง UL และเป็นไปตามข้อกำหนดด้านการประกันภัย

ตอบ: การรับรองการปรับปรุงที่เหมาะสมต้องทำงานร่วมกับผู้ผลิตหรือผู้ให้บริการที่ได้รับการรับรอง NRTL และปฏิบัติตามมาตรฐาน IEEE C37.59-2018 สำหรับการใช้งานการปรับปรุง การปรับปรุงจะต้องได้รับการออกแบบ ทดสอบ และจัดทำเอกสารโดยวิศวกรที่มีคุณสมบัติเหมาะสม โดยการปรับเปลี่ยนทั้งหมดจะต้องดำเนินการภายใต้การดูแลของ NRTL เมื่อเสร็จสิ้น จะต้องมีการจัดหาฉลากและเอกสารที่อัปเดตซึ่งแสดงให้เห็นถึงการปฏิบัติตามมาตรฐาน UL และ ANSI ที่เกี่ยวข้องอย่างต่อเนื่อง แจ้งผู้ให้บริการประกันภัยของคุณก่อนเริ่มงานปรับปรุงเพื่อให้แน่ใจว่าความคุ้มครองต่อเนื่องและได้รับการอนุมัติล่วงหน้าตามที่กำหนด.

ถาม: ระยะเวลาคืนทุนโดยทั่วไปสำหรับโครงการปรับปรุงสวิตช์เกียร์คือเท่าใด

ตอบ: ระยะเวลาคืนทุนโดยทั่วไปอยู่ในช่วง 3-7 ปี ขึ้นอยู่กับสภาพอุปกรณ์ การประหยัดพลังงาน และค่าใช้จ่ายในการหยุดทำงานที่หลีกเลี่ยงได้ โรงงานที่มีค่าพลังงานสูงหรือการดำเนินงานที่สำคัญที่ต้องการเวลาทำงานสูงสุดมักจะเห็นการคืนทุนใน 3-4 ปี ผ่านการประหยัดพลังงานรวมกัน (ลดลง 20-30%) การลดค่าใช้จ่ายในการบำรุงรักษา (ลดลง 40-50%) และการหลีกเลี่ยงการหยุดทำงานจากความล้มเหลวของอุปกรณ์ การคำนวณการคืนทุนควรรวมถึงทั้งเงินออมโดยตรง (พลังงาน การบำรุงรักษา) และค่าใช้จ่ายที่หลีกเลี่ยงได้ (การหยุดทำงาน การซ่อมแซมฉุกเฉิน เหตุการณ์ด้านความปลอดภัย) สำหรับโรงงานที่เผชิญกับความล้มเหลวของอุปกรณ์ที่ใกล้จะเกิดขึ้น การคืนทุนมักจะเกิดขึ้นทันทีเนื่องจากการปรับปรุงช่วยป้องกันความล้มเหลวร้ายแรงและการหยุดทำงานเป็นเวลานาน.

VIOX Electric: พันธมิตรด้านการปรับปรุงสวิตช์เกียร์ของคุณให้ทันสมัย

ที่ VIOX Electric เราเข้าใจดีว่าการตัดสินใจเกี่ยวกับสวิตช์เกียร์เกี่ยวข้องกับข้อพิจารณาทางเทคนิค การเงิน และการดำเนินงานที่ซับซ้อน แนวทางที่ครอบคลุมของเราช่วยให้ผู้จัดการโรงงานสามารถตัดสินใจเกี่ยวกับการปรับปรุง ปรับปรุงใหม่ หรือเปลี่ยนใหม่ได้อย่างมั่นใจ.

โซลูชันสวิตช์เกียร์ของเรา:

- โซลูชันการปรับปรุงที่ออกแบบตามความต้องการสำหรับผู้ผลิตรายใหญ่ทั้งหมด

- เซอร์กิตเบรกเกอร์ทดแทนโดยตรงโดยมีการหยุดทำงานน้อยที่สุด

- บริการปรับปรุงที่ครอบคลุมพร้อมการทดสอบระดับโรงงาน

- ระบบสวิตช์เกียร์ที่สมบูรณ์สำหรับการติดตั้งและการเปลี่ยนใหม่

- การลดอันตรายจากอาร์คแฟลชและการอัพเกรดความปลอดภัย

- การตรวจสอบแบบดิจิทัลและการบูรณาการการบำรุงรักษาเชิงคาดการณ์

เหตุผลที่ควรเลือก VIOX Electric:

- ประสบการณ์ด้านวิศวกรรมและการผลิตสวิตช์เกียร์กว่า 20 ปี

- โซลูชันการปรับปรุงที่ได้รับการรับรอง NRTL ซึ่งรักษาการปฏิบัติตามข้อกำหนด UL

- การสนับสนุนวงจรชีวิตที่ครอบคลุมตั้งแต่การประเมินไปจนถึงการทดสอบการใช้งาน

- ราคาที่แข่งขันได้พร้อมรายละเอียดค่าใช้จ่ายที่โปร่งใส

- การตอบสนองอย่างรวดเร็วสำหรับการใช้งานที่สำคัญ

- ห่วงโซ่อุปทานทั่วโลกที่รับประกันความพร้อมใช้งานของส่วนประกอบ

ไม่ว่าคุณจะกำลังประเมินการเปลี่ยนเซอร์กิตเบรกเกอร์เพียงตัวเดียวหรือวางแผนการปรับปรุงสวิตช์เกียร์ทั่วทั้งโรงงาน VIOX Electric ให้ความเชี่ยวชาญทางเทคนิค ผลิตภัณฑ์ที่มีคุณภาพ และบริการที่ตอบสนองเพื่อรับประกันความสำเร็จของโครงการ.

แหล่งข้อมูลที่เกี่ยวข้อง:

- พิกัดกระแสไฟฟ้าของสวิตช์เกียร์: คู่มือ INA, INC และ RDF – ทำความเข้าใจพิกัดสวิตช์เกียร์สำหรับการเลือกที่เหมาะสม

- ประเภทสวิตช์เกียร์แรงดันต่ำ: คู่มือ GGD, GCK, GCS, MNS, XL21 – คู่มือที่ครอบคลุมเกี่ยวกับรูปแบบสวิตช์เกียร์ LV

- พิกัดเบรกเกอร์: ICU, ICS, ICW, ICM – พิกัดที่จำเป็นสำหรับการปรับปรุงให้เข้ากันได้

- วิธีสร้างโปรแกรมบำรุงรักษาไฟฟ้า – กลยุทธ์การบำรุงรักษาเชิงป้องกันเพื่อยืดอายุการใช้งานของอุปกรณ์

- สวิตช์บอร์ดเทียบกับสวิตช์เกียร์: ทำความเข้าใจความแตกต่าง – การชี้แจงคำศัพท์เฉพาะทางเพื่อการตัดสินใจที่ดียิ่งขึ้น

ติดต่อทีมเทคนิคของเราวันนี้เพื่อรับการประเมินตู้สวิตช์บอร์ดฟรีและคำแนะนำในการปรับปรุงให้ทันสมัยที่ปรับให้เหมาะกับความต้องการเฉพาะของโรงงานของคุณ.