ในโลกของระบบอัตโนมัติทางอุตสาหกรรมและการติดตั้งระบบไฟฟ้า ราง DIN ถือเป็นแกนหลักในการติดตั้งอุปกรณ์ควบคุม เดิมทีราง DIN ได้รับการพัฒนาโดย Deutsches Institut für Normung (สถาบันมาตรฐานแห่งเยอรมนี) ราง DIN ได้พัฒนาจากมาตรฐานระดับชาติของเยอรมนีไปสู่โซลูชันการติดตั้งที่ได้รับการยอมรับในระดับสากลภายใต้มาตรฐาน IEC และ EN อย่างไรก็ตาม ราง DIN ไม่ได้ถูกผลิตขึ้นมาเท่าเทียมกันทั้งหมด การประเมินคุณภาพของราง DIN เป็นสิ่งสำคัญอย่างยิ่งต่อการรับประกันความน่าเชื่อถือ อายุการใช้งาน และความปลอดภัยในการติดตั้งระบบไฟฟ้าของคุณ คู่มือฉบับสมบูรณ์นี้จะแนะนำทุกสิ่งที่คุณจำเป็นต้องรู้เกี่ยวกับการประเมินคุณภาพของราง DIN ตั้งแต่องค์ประกอบของวัสดุไปจนถึงวิธีการทดสอบ

ราง DIN คืออะไร และเหตุใดคุณภาพจึงสำคัญ

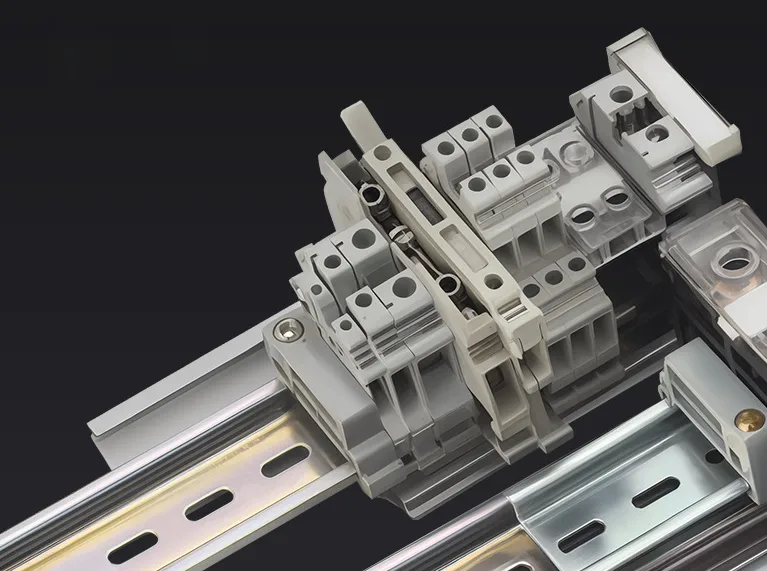

ราง DIN คือรางโลหะมาตรฐานที่ใช้ในแผงควบคุมอุตสาหกรรม ระบบอัตโนมัติ และตู้ไฟฟ้า เพื่อติดตั้งอุปกรณ์ต่างๆ เช่น เซอร์กิตเบรกเกอร์ ขั้วต่อ และตัวควบคุม โดยทั่วไปผลิตจากเหล็กกล้าคาร์บอนรีดเย็นที่มีผิวเคลือบป้องกัน หรืออาจผลิตจากสเตนเลสสตีลหรืออะลูมิเนียม รางเหล่านี้ได้รับการออกแบบมาเพื่อรองรับชิ้นส่วนที่ติดตั้งอย่างแข็งแรง แม้ว่าราง DIN จะเป็นโลหะ แต่โดยทั่วไปแล้วไม่ได้ออกแบบมาเพื่อนำกระแสไฟฟ้า แม้ว่าบางครั้งอาจใช้เป็นสายดินสำหรับแชสซีได้ภายใต้เงื่อนไขการออกแบบที่เหมาะสม

การใช้งานทั่วไปของราง DIN

- แผงควบคุมระบบอัตโนมัติทางอุตสาหกรรม

- ระบบอาคารอัตโนมัติ

- แผงจ่ายไฟฟ้า

- ชั้นวางอุปกรณ์โทรคมนาคม

- ระบบสัญญาณรถไฟ

- ระบบควบคุม HVAC

- การติดตั้งพลังงานหมุนเวียน

ผลที่ตามมาของราง DIN คุณภาพต่ำ

การใช้ราง DIN ที่ไม่ได้มาตรฐานอาจนำไปสู่ปัญหามากมายตลอดอายุการใช้งานของระบบ ประเด็นสำคัญคือ แม้ว่าการลดต้นทุนในตอนแรกอาจดูน่าสนใจ แต่ผลลัพธ์ที่ตามมาอาจมีราคาแพงกว่ามาก:

- ความล้มเหลวของส่วนประกอบก่อนเวลาอันควรเนื่องจากการติดตั้งที่ไม่เหมาะสมหรือการเสียรูปของราง

- เพิ่มความถี่และต้นทุนการบำรุงรักษา

- การหยุดทำงานของระบบส่งผลกระทบต่อการผลิต

- อันตรายด้านความปลอดภัยจากส่วนประกอบที่หลวมหรือขอบคม

- ความน่าเชื่อถือของระบบโดยรวมลดลง

- ปัญหาความเข้ากันได้กับอุปกรณ์ที่ติดตั้ง

- การกัดกร่อนและความล้มเหลวของโครงสร้างในสภาพแวดล้อมที่รุนแรง

- การเชื่อมต่อไฟฟ้าที่ไม่ต่อเนื่องทำให้เกิดปัญหาในการทำงาน

- การติดตั้งในช่วงแรกมีความยุ่งยาก ทำให้ต้นทุนแรงงานเพิ่มสูงขึ้น

- ความเสียหายของฉนวนสายไฟจากเศษเสี้ยนหรือขอบคม ทำให้เกิดไฟฟ้าลัดวงจรได้

- ความล้มเหลวของการรับน้ำหนักทำให้เกิดการหย่อนหรือรางยุบตัวทั้งหมด

มาตรฐานและข้อกำหนดพื้นฐานของราง DIN

การทำความเข้าใจมาตรฐานที่ควบคุมราง DIN ถือเป็นก้าวแรกของการประเมินคุณภาพ ข้อกำหนดเหล่านี้เป็นเกณฑ์มาตรฐานที่ใช้วัดราง DIN ทั้งหมด

มาตรฐานสากลและระดับภูมิภาค

มาตรฐานที่ได้รับการยอมรับอย่างกว้างขวางที่สุดสำหรับราง DIN ได้แก่:

- IEC 60715: มาตรฐานสากลหลักที่กำหนดขนาดและข้อกำหนดการทำงานสำหรับโปรไฟล์ราง DIN ทั่วไป รับรองการทำงานร่วมกันทั่วโลก

- EN 60715: การนำ IEC 60715 มาใช้ในยุโรปโดยมีข้อกำหนดทางเทคนิคที่เหมือนกัน

- EN 50022: มาตรฐานยุโรปทางประวัติศาสตร์สำหรับราง Top Hat ขนาด 35 มม. (ส่วนใหญ่ถูกแทนที่ด้วย EN 60715)

- EN 50035: มาตรฐานยุโรปที่ครอบคลุมราง DIN แบบ G

- EN 50045: มาตรฐานยุโรปสำหรับรางหมวกทรงสูงขนาดเล็ก 15 มม.

- EN 50023/50024: มาตรฐานทางประวัติศาสตร์สำหรับรางซีเซกชัน

- DIN 46277: มาตรฐานแห่งชาติเยอรมันดั้งเดิมที่ทำหน้าที่เป็นรากฐานสำหรับมาตรฐาน EN และ IEC ในภายหลัง

การปฏิบัติตามมาตรฐานเหล่านี้ถือเป็นสิ่งสำคัญในการรับรองการทำงานร่วมกันของส่วนประกอบ คุณภาพพื้นฐาน และประสิทธิภาพด้านความปลอดภัย

โปรไฟล์ราง DIN มาตรฐาน

ประเภทโปรไฟล์ที่แตกต่างกันจะให้บริการการใช้งานต่างๆ ขึ้นอยู่กับการออกแบบและความสามารถในการรับน้ำหนัก:

- TS 35/7.5 – กว้าง 35 มม. สูง 7.5 มม. (พบมากที่สุด)

- ได้รับการกำหนดอย่างเป็นทางการ IEC/EN 60715 – 35 × 7.5

- เหมาะสำหรับการใช้งานทั่วไปส่วนใหญ่

- TS 35/15 – ความกว้าง 35 มม. ความสูง 15 มม. (สำหรับส่วนประกอบที่หนักกว่า)

- ได้รับการกำหนดอย่างเป็นทางการ IEC/EN 60715 – 35 × 15

- ช่วยเพิ่มความแข็งแกร่งและความแข็งแกร่งให้กับส่วนประกอบที่หนักกว่า

- TS 15 – ความกว้าง 15 มม. ความสูง 5.5 มม. (โปรไฟล์ขนาดเล็ก)

- สำหรับส่วนประกอบขนาดกะทัดรัดในแอปพลิเคชันที่มีพื้นที่จำกัด

- TS 32 (ส่วน G) – โปรไฟล์รูปตัว G แบบไม่สมมาตร 32 มม.

- โดยทั่วไปใช้สำหรับส่วนประกอบที่มีน้ำหนักมาก

- การออกแบบที่ไม่สมมาตรช่วยป้องกันการติดตั้งที่ไม่ถูกต้อง

- การผ่าตัดคลอด – รูปทรงตัว C สมมาตร

- มีให้เลือกหลายรุ่น เช่น C20, C30, C40 และ C50

- ผนังรองรับส่วนประกอบหนักๆ เช่น หม้อแปลงได้ดีเยี่ยม

มาตรฐานแต่ละข้อจะระบุข้อกำหนดด้านมิติที่ชัดเจน ซึ่งรวมถึง:

- ความกว้างและความสูงของราง

- ระยะห่างของรูและขนาด

- โปรไฟล์ขอบและความคลาดเคลื่อน

- ข้อกำหนดความหนาของวัสดุ

ข้อมูลจำเพาะของวัสดุสำหรับสภาพแวดล้อมที่แตกต่างกัน

ขึ้นอยู่กับสภาพแวดล้อมในการติดตั้ง จำเป็นต้องใช้วัสดุและการตกแต่งที่แตกต่างกัน:

| สิ่งแวดล้อม | วัสดุที่แนะนำ | การตกแต่งแบบทั่วไป | หมายเหตุการใช้งาน |

|---|---|---|---|

| มาตรฐานในร่ม | เหล็กกล้าคาร์บอนรีดเย็น | ชุบสังกะสีด้วยสารพาสซีฟโครเมต | แผงควบคุมอุตสาหกรรมทั่วไป ตู้ NEMA 1/12 |

| ความชื้นสูง | สแตนเลส 304 (V2A) | ธรรมชาติหรือพาสซีฟ | การแปรรูปอาหาร พื้นที่ล้าง สภาพแวดล้อม NEMA 4 |

| สภาพแวดล้อมที่กัดกร่อน | สแตนเลส 316 | ธรรมชาติหรือพาสซีฟ | โรงงานเคมี, การติดตั้งทางทะเล, พื้นที่กลางแจ้ง |

| อุตสาหกรรมหนัก | เหล็ก | ชุบสังกะสีแบบจุ่มร้อน | พื้นที่ที่มีส่วนประกอบหนักหรือการสั่นสะเทือน |

| ความกังวลเรื่องแม่เหล็กไฟฟ้า | อลูมิเนียม | ธรรมชาติหรืออะโนไดซ์ | โทรคมนาคม อุปกรณ์อิเล็กทรอนิกส์ที่ละเอียดอ่อน |

| การใช้งานที่คำนึงถึงน้ำหนัก | อะลูมิเนียมอัลลอยด์ (ซีรีส์ 6000) | ออกไซด์ธรรมชาติหรืออะโนไดซ์ | การขนส่ง การบินและอวกาศ อุปกรณ์เคลื่อนที่ |

การเลือกวัสดุที่เหมาะสมตามสภาพแวดล้อมเฉพาะเป็นสิ่งสำคัญอย่างยิ่งต่อประสิทธิภาพและความน่าเชื่อถือในระยะยาว แม้ว่าเหล็กชุบสังกะสีจะให้ประสิทธิภาพที่คุ้มค่าสำหรับการใช้งานมาตรฐาน แต่ในสภาพแวดล้อมที่มีความต้องการสูง จำเป็นต้องใช้วัสดุพิเศษที่สามารถต้านทานการกัดกร่อน ทนทานต่อภาระหนัก หรือเป็นไปตามข้อกำหนดด้านน้ำหนัก

7 ปัจจัยสำคัญที่กำหนดคุณภาพราง DIN

1. องค์ประกอบของวัสดุและความทนทาน

วัสดุฐานของราง DIN ส่งผลอย่างมากต่อประสิทธิภาพและอายุการใช้งาน ราง DIN คุณภาพสูงโดยทั่วไปจะมีคุณสมบัติดังนี้:

- ส่วนประกอบเหล็ก: ความหนา 1.5 มม. ถึง 2.3 มม. พร้อมโครงสร้างที่สม่ำเสมอ

- เหล็กกล้าคาร์บอนรีดเย็นที่มีความแข็งแรงแรงดึงสูงเกิน 690 MPa บ่อยครั้ง

- ทนทานต่อแรงกระแทกและแรงสั่นสะเทือนได้ดีเยี่ยม

- ความแข็งแกร่งสูงสุดและความสามารถในการรับน้ำหนักสำหรับขนาดโปรไฟล์เดียวกัน

- เกรดสแตนเลส :

- 304/V2A (โครเมียม 18-20%, นิกเกิล 8-10.5%) สำหรับสภาพแวดล้อมที่มีความชื้น

- เกรด 316 สำหรับสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนสูง

- ทนทานต่อการกัดกร่อนที่เหนือกว่าโดยไม่ต้องพึ่งการเคลือบพื้นผิว

- โดยทั่วไปต้องมีการบำรุงรักษาน้อยที่สุดเนื่องจากลักษณะที่แข็งแกร่ง

- ส่วนประกอบของอลูมิเนียม:

- โลหะผสมซีรีส์ 6000 ที่มีคุณสมบัติสม่ำเสมอ

- ความแข็งแรงจำเพาะประมาณ 260 MPa/m³ (ต่ำกว่าเหล็ก)

- ประมาณ 1/3 ของน้ำหนักเหล็กตามความหนาแน่น

- สร้างชั้นออกไซด์ป้องกันตามธรรมชาติ

- การรับรองวัสดุ: มองหาวัสดุที่มีการรับรองโรงสีที่ตรวจสอบได้และองค์ประกอบโลหะผสมที่ระบุ

การทดสอบอย่างรวดเร็ว: ราง DIN คุณภาพดีจะไม่งอได้ง่ายเมื่อใช้แรงกดปานกลางด้วยมือ รางเหล็กและสแตนเลสควรมีความแข็งแรงมากกว่ารางอะลูมิเนียมที่มีโปรไฟล์เดียวกัน

2. ความแม่นยำและความคลาดเคลื่อนของมิติ

ความแม่นยำในการผลิตช่วยให้มั่นใจได้ถึงความพอดีและการติดตั้งส่วนประกอบอย่างถูกต้อง ราง DIN คุณภาพสูงรักษาความคลาดเคลื่อนที่แน่นหนาเพื่อให้มั่นใจว่าสามารถใช้งานร่วมกับส่วนประกอบจากผู้ผลิตระดับโลกได้:

- ความคลาดเคลื่อนของความกว้าง: ±0.2 มม. ถึง ±0.5 มม. (ตามข้อกำหนดของ Phoenix Contact)

- ความคลาดเคลื่อนของความสูง: ±0.1 มม. ถึง ±0.5 มม.

- ความตรง: ความเบี่ยงเบนสูงสุด 0.5 มม. ต่อความยาวเมตร

- ความแม่นยำระยะห่างของรู: ±0.5 มม. สำหรับรูยึด

- ความคลาดเคลื่อนของโปรไฟล์: ±0.5 มม. (สำคัญสำหรับการเข้ายึดส่วนประกอบอย่างเหมาะสม)

- ความสม่ำเสมอของความหนาของวัสดุ: สม่ำเสมอทั่วทั้งราง

เคล็ดลับอยู่ที่ว่า ผู้ผลิตที่ตรวจสอบมิติด้วยวิธีการ 100% มักจะผลิตรางที่มีความสม่ำเสมอมากกว่าและมีค่าความคลาดเคลื่อนที่แคบกว่า ผู้ผลิตที่มีชื่อเสียงอย่าง Phoenix Contact และ Eaton เน้นย้ำอย่างชัดเจนว่า “ความแม่นยำมิติสูง” และ “ค่าความคลาดเคลื่อนที่จำกัด” เป็นคุณสมบัติสำคัญด้านคุณภาพ

ขนาดที่แม่นยำช่วยให้มั่นใจได้ว่าส่วนประกอบแบบสแนปออนจะยึดเข้ากับโปรไฟล์ของรางได้อย่างเหมาะสม ป้องกันการโยก หลวม หรือต้องใช้แรงมากเกินไประหว่างการติดตั้ง นอกจากนี้ยังช่วยให้ส่วนประกอบที่ปรับได้เลื่อนได้อย่างราบรื่นและช่วยให้มั่นใจว่าได้การจัดตำแหน่งที่ถูกต้องในระบบโมดูลาร์

3. คุณภาพการเคลือบผิวและการเคลือบ

การบำบัดพื้นผิวส่งผลโดยตรงต่อความต้านทานการกัดกร่อนและการนำไฟฟ้า:

- การชุบสังกะสี:

- ควรมีความหนาสม่ำเสมอ 5-12 ไมครอน (โดยทั่วไป 8 ไมครอน)

- ทำหน้าที่เป็นขั้วบวกเสียสละ โดยกัดกร่อนเป็นพิเศษเพื่อปกป้องเหล็กที่อยู่ด้านล่าง

- การชุบคุณภาพมีการยึดเกาะที่ดีเยี่ยมโดยไม่ลอกหรือลอกล่อน

- การเคลือบแปลงโครเมต:

- ใช้เป็นการบำบัดหลังการชุบสังกะสี

- สร้างชั้นป้องกันของสารประกอบโครเมียมบนพื้นผิวสังกะสี

- สีต่างๆ (ใส เหลือง น้ำเงิน) เกิดจากเคมีโครเมตที่แตกต่างกัน

- การทำให้เป็นพาสซีฟด้วยโครเมียมไตรวาเลนต์ (Cr³⁺) ได้รับความนิยมมากกว่าโครเมียมเฮกซะวาเลนต์ (Cr⁶⁺) เพื่อให้เป็นไปตามข้อกำหนดด้านสิ่งแวดล้อม

- “ชั้นป้องกันการกัดกร่อนแบบหนา” ของ Phoenix Contact ช่วยปกป้องการกัดกร่อนได้เหนือกว่า

- ลักษณะสีเหลืองบนรางพาสซีฟบางอันถือเป็นเรื่องปกติและบ่งชี้ถึงการมีชั้นป้องกัน

- การชุบสังกะสีแบบจุ่มร้อน:

- ไม่ควรมีหยด ไม่มีพื้นที่ที่ไม่ได้เคลือบ หรือไม่มีความหนามากเกินไป

- โดยทั่วไปจะหนากว่าและทนทานกว่าการชุบสังกะสีด้วยไฟฟ้า

- การเคลือบผง:

- ไม่ควรมีฟองอากาศ รอยแตก หรือการใช้งานที่ไม่สม่ำเสมอ

- จะต้องเข้ากันได้กับชั้นป้องกันที่อยู่ด้านล่าง

ตัวบ่งชี้คุณภาพการเคลือบที่สำคัญ:

- ความสม่ำเสมอ: การใช้งานสม่ำเสมอทั่วทุกพื้นผิว รวมถึงขอบและรูพรุนด้านใน

- การยึดเกาะ: ยึดติดแน่นกับโลหะฐานโดยไม่หลุดลอกหรือลอกออก

- ไม่มีตำหนิ: ไม่มีรอยขีดข่วน รูพรุน ตุ่มพอง หรือรูพรุนที่อาจส่งผลต่อการป้องกัน

- การปฏิบัติตาม RoHS: การเคลือบสมัยใหม่ควรเป็นไปตามข้อบังคับด้านสิ่งแวดล้อม

ทดสอบการเคลือบโดยตรวจสอบการยึดเกาะ การเคลือบที่มีคุณภาพจะไม่หลุดลอกหรือแตกง่ายเมื่อถูกขีดข่วนเบาๆ

4. ความสามารถในการรับน้ำหนัก

ราง DIN คุณภาพสูงต้องรองรับน้ำหนักของส่วนประกอบที่ติดตั้งโดยไม่เกิดการเสียรูป ความสามารถนี้ขึ้นอยู่กับวัสดุ รูปทรง ความหนา และวิธีการติดตั้ง:

- รางเหล็กมาตรฐาน TS35x7.5: ควรรองรับน้ำหนักอย่างน้อย 40-60 กก./ม. เมื่อติดตั้งอย่างถูกต้อง

- ราง TS35x15 สำหรับงานหนัก: ควรรองรับน้ำหนักได้ 80-100 กก./ม.

- ราง G-section และ C-section: ออกแบบมาโดยเฉพาะเพื่อรองรับน้ำหนักบรรทุกที่สูงขึ้น

- การออกแบบแบบทึบกับแบบมีร่อง: รางทึบให้ความแข็งแรงสูงสุด รางแบบมีรูพรุนแลกความแข็งแกร่งเพื่อลดน้ำหนักและความยืดหยุ่นของสายไฟ

ข้อควรพิจารณาที่สำคัญ:

- ไม่ควรเกิดการหย่อนคล้อยที่มองเห็นได้เมื่อบรรทุกเต็มพิกัด

- การเสียรูปถาวรไม่ควรเกิดขึ้นภายใต้ภาระที่กำหนด

- ความสามารถในการรับน้ำหนักที่มีประสิทธิภาพขึ้นอยู่กับวิธีการติดตั้งและช่วงระหว่างจุดรองรับ

- การวางชิ้นส่วนหนักชิ้นเดียวไว้ตรงกลางช่วงที่ไม่ได้รับการรองรับจะสร้างแรงกดมากกว่าการวางน้ำหนักเท่าเดิมกระจายเท่าๆ กัน

- ภาระแบบไดนามิกจากการสั่นสะเทือนสามารถสร้างแรงเครียดทันทีที่สูงกว่าภาระแบบคงที่ได้อย่างมาก

สำหรับการใช้งานที่สำคัญ ควรดูข้อมูลจำเพาะของผู้ผลิตที่ระบุความสามารถในการรับน้ำหนักเป็นกิโลกรัม/เมตรอย่างชัดเจน การไม่มีข้อมูลดังกล่าวอาจเป็นข้อกังวลเมื่อเลือกรางสำหรับงานที่เกี่ยวข้องกับชิ้นส่วนที่มีน้ำหนักมาก

5. คุณสมบัติต้านทานการกัดกร่อน

สิ่งสำคัญอย่างยิ่งสำหรับการติดตั้งในสภาพแวดล้อมที่รุนแรง:

- การทดสอบการพ่นเกลือ: รางชุบสังกะสีคุณภาพควรทนทานต่อการทดสอบการพ่นเกลือมาตรฐานได้ 96+ ชั่วโมง

- ประสิทธิภาพด้านสิ่งแวดล้อม:

- รางสแตนเลสควรทนต่อการกัดกร่อนแบบหลุมและรอยแยกในสภาพแวดล้อมที่มีกรดหรือคลอไรด์สูง

- รางอลูมิเนียมควรทนต่อการกัดกร่อนสีขาวในสภาวะที่มีความชื้นปานกลาง

- เหล็กชุบสังกะสีพร้อมการเคลือบป้องกันด้วยโครเมตช่วยป้องกันการกัดกร่อนทั่วไปได้ดีสำหรับการใช้งานภายในอาคาร

- ความสมบูรณ์ของการเคลือบ:

- รอยรั่วใดๆ ในสารเคลือบป้องกันจะสร้างจุดเฉพาะที่การกัดกร่อนสามารถเริ่มต้นได้

- แม้แต่รอยขีดข่วนหรือความเสียหายเล็กน้อยก็อาจทำให้เกิดการกัดกร่อนที่แพร่กระจายภายใต้การเคลือบที่ยังคงสมบูรณ์ (การกัดเซาะ)

- การป้องกันจะมีประสิทธิภาพเท่ากับจุดอ่อนที่สุดเท่านั้น

- พฤติกรรมของวัตถุ:

- สารเคลือบป้องกันควรคงความสมบูรณ์หลังจากการทดสอบสิ่งแวดล้อม

- วัสดุควรคงความสมบูรณ์ของโครงสร้างในสภาพแวดล้อมที่ได้รับการจัดอันดับ

- หลีกเลี่ยงการใช้เหล็กชุบสังกะสีในที่กลางแจ้งหรือสภาพแวดล้อมที่กัดกร่อนโดยไม่ได้รับการป้องกันเพิ่มเติม

สำหรับการใช้งานในกระบวนการแปรรูปอาหาร ยา ทางทะเล หรือสภาพแวดล้อมทางเคมี ความต้านทานการกัดกร่อนโดยธรรมชาติของสเตนเลสสตีล (โดยเฉพาะเกรด 316) มักจะคุ้มค่ากับต้นทุนวัสดุที่สูงกว่าเนื่องจากมีอายุการใช้งานที่ยาวนานมาก

6. ความสม่ำเสมอในการผลิต

ความสม่ำเสมอจากชุดต่อชุดบ่งชี้ถึงการควบคุมคุณภาพที่เชื่อถือได้:

- ความเสถียรของมิติ: มิติที่สม่ำเสมอตลอดการผลิตหลายรอบ

- ความสม่ำเสมอของการตกแต่งพื้นผิว: รูปลักษณ์ที่คาดเดาได้และการป้องกันการกัดกร่อน

- ความสม่ำเสมอของคุณสมบัติของวัสดุ: ลักษณะเชิงกลที่สม่ำเสมอ

- การควบคุมกระบวนการผลิต:

- เครื่องจักรและเครื่องมือที่ได้รับการปรับเทียบอย่างดี

- คุณภาพวัตถุดิบที่สม่ำเสมอ

- การปฏิบัติงานและการกำกับดูแลที่มีทักษะ

- เทคนิคขั้นสูง เช่น การปั๊มแม่พิมพ์ผสมเพื่อความแม่นยำของมิติที่ดีขึ้น

- การตัดที่แม่นยำเพื่อโปรไฟล์ที่สะอาดและชัดเจน

ความเป็นเลิศด้านการผลิตต้องอาศัยการควบคุมกระบวนการที่เข้มงวดตลอดกระบวนการผลิต ผู้ผลิตที่มีคุณภาพสูงมักจะใช้:

- การควบคุมกระบวนการทางสถิติ (SPC) เพื่อตรวจสอบและรักษาความสม่ำเสมอ

- การสอบเทียบเครื่องมือวัดเป็นประจำ

- ระบบการตรวจสอบย้อนกลับวัสดุ

- การจัดทำเอกสารพารามิเตอร์การผลิต

ความสม่ำเสมอในการผลิตที่ไม่ดีนำไปสู่ประสิทธิภาพที่คาดเดาไม่ได้ ความไม่เข้ากันของส่วนประกอบ และความเสี่ยงที่เพิ่มขึ้นที่จะเกิดความล้มเหลวหรือปัญหาในการติดตั้ง ความแปรปรวนระหว่างส่วนประกอบเป็นตัวบ่งชี้สำคัญของปัญหาคุณภาพการผลิต

7. การรับรองและการปฏิบัติตาม

ผู้ผลิตที่มีคุณภาพให้:

- เอกสารการติดตามวัสดุ: เอกสารการติดตามวัสดุกลับไปยังแหล่งที่มา

- ใบรับรองการทดสอบ: เอกสารแสดงคุณสมบัติที่สำคัญ เช่น ความต้านทานการกัดกร่อน

- คำประกาศการปฏิบัติตามมาตรฐาน: คำชี้แจงที่ยืนยันการปฏิบัติตาม IEC 60715 หรือมาตรฐานระดับภูมิภาค

- การรับรองการจัดการคุณภาพ:

- การรับรอง ISO 9001 บ่งชี้ระบบการจัดการคุณภาพที่มีโครงสร้าง

- สาธิตกระบวนการที่สอดคล้องกันเพื่อตอบสนองความต้องการของลูกค้าและกฎระเบียบ

- ตัวอย่างได้แก่ผู้ผลิต เช่น Schaltbau (ได้รับการรับรองมาตรฐาน ISO ตั้งแต่ปี 1994) และ Kowa Kasei

- การปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม:

- การปฏิบัติตาม RoHS (การจำกัดสารอันตราย)

- การปฏิบัติตาม REACH (การลงทะเบียน การประเมิน การอนุญาต และการจำกัดสารเคมี)

- กระบวนการผลิตที่เป็นมิตรต่อสิ่งแวดล้อม

- การรับรองเฉพาะอุตสาหกรรม:

- การจดทะเบียน/การรับรอง UL สำหรับตลาดอเมริกาเหนือ

- เครื่องหมาย CE สำหรับการเข้าถึงตลาดยุโรป

- การรับรองเพิ่มเติมสำหรับการใช้งานเฉพาะทาง (รถไฟ ยานยนต์ ฯลฯ)

ความเต็มใจของผู้ผลิตในการจัดทำเอกสารประกอบอย่างละเอียดมักเป็นตัวบ่งชี้ที่ดีถึงความมุ่งมั่นในด้านคุณภาพและความโปร่งใส การไม่มีเอกสารประกอบดังกล่าวควรเป็นสัญญาณเตือนเมื่อเลือกราง DIN สำหรับการใช้งานที่สำคัญ

วิธีการตรวจสอบคุณภาพราง DIN ทางกายภาพ

เทคนิคการตรวจสอบด้วยสายตา

ก่อนการติดตั้ง ให้ทำการตรวจสอบภาพดังต่อไปนี้:

- การตรวจสอบพื้นผิว:

- มองหารอยขีดข่วน รอยบุบ หรือพื้นผิวที่ไม่สม่ำเสมอ

- ตรวจสอบความสม่ำเสมอของสีและเนื้อสัมผัสในสารเคลือบป้องกัน

- รางชุบสังกะสีที่มีสีเหลืองหรือน้ำเงินเล็กน้อยถือเป็นเรื่องปกติและบ่งบอกถึงการเกิดความเฉื่อย

- ตรวจสอบข้อบกพร่องของการเคลือบ เช่น การลอก การพอง หรือการลอกเป็นแผ่น

- การตรวจสอบขอบ:

- ขอบต้องสะอาด ไม่หยาบหรือมีเสี้ยน

- ใช้นิ้วหรือผ้าที่สวมถุงมือลากไปตามขอบอย่างระมัดระวังเพื่อตรวจจับเสี้ยนหรือจุดแหลมคม

- รางคุณภาพมีขอบเรียบและเรียบร้อยไม่มีอันตรายจากการบาด

- การตกแต่งขอบที่ไม่ดีอาจทำให้ฉนวนสายไฟเสียหายและก่อให้เกิดความเสี่ยงด้านความปลอดภัย

- การตรวจสอบรู/การทะลุ:

- ตรวจสอบว่ารูสะอาด มีระยะห่างที่เหมาะสม และสม่ำเสมอ

- รูปแบบการเจาะมาตรฐาน ได้แก่ ช่องรูปสี่เหลี่ยมผืนผ้าขนาด 15 มม. x 6.2 มม.

- โดยทั่วไปรูยึดจะมีขนาดมาตรฐาน เช่น 5.2 มม. หรือ 5.3 มม.

- ตรวจสอบว่ารูพรุนมีรูปร่างเรียบร้อยไม่มีเศษโลหะ

- การตรวจสอบความตรง:

- วางบนพื้นผิวเรียบเพื่อตรวจสอบการบิดเบี้ยว

- เล็งตามความยาว (วิธี “ลูกตา Mk1”) เพื่อตรวจจับคันธนูหรือการบิด

- รางควรตรงและจริงตลอดความยาว

- เปรียบเทียบกับขอบตรงที่ทราบเพื่อความแม่นยำที่มากขึ้น

- การตรวจสอบความสอดคล้องของโปรไฟล์:

- ตรวจสอบโปรไฟล์หน้าตัดเพื่อความสม่ำเสมอ

- มองหาการเปลี่ยนแปลงในรูปร่างหรือมุมที่อาจส่งผลต่อการติดตั้งส่วนประกอบ

- ตรวจสอบความหนาของวัสดุให้สม่ำเสมอตลอด

- ตรวจสอบความสอดคล้องกับขนาดโปรไฟล์มาตรฐาน (TS35, TS32 เป็นต้น)

วิธีการวัดและทดสอบ

เพื่อการประเมินคุณภาพที่ละเอียดถี่ถ้วนยิ่งขึ้น:

- การตรวจสอบมิติ:

- ใช้คาลิปเปอร์เพื่อวัดความกว้าง ความสูง และความหนา

- ตรวจสอบเทียบกับข้อกำหนดมาตรฐาน (ความกว้าง 35 มม. สำหรับ TS35 เป็นต้น)

- ตรวจสอบระยะห่างของรูด้วยไม้บรรทัดที่แม่นยำ

- วัดหลายจุดเพื่อตรวจสอบความสม่ำเสมอ

- ความคลาดเคลื่อนโดยทั่วไปควรอยู่ภายใน ±0.5 มม. สำหรับขนาดที่สำคัญ

- การวัดความหนาของการเคลือบ:

- ใช้เครื่องวัดความหนาของการเคลือบสำหรับรางชุบ

- การชุบสังกะสีโดยทั่วไปควรวัดได้ 5-12 ไมครอน (โดยทั่วไปคือ 8 ไมครอน)

- ตรวจสอบความหนาที่สม่ำเสมอตลอดความยาวราง

- ให้ความสำคัญเป็นพิเศษกับขอบและมุมที่เคลือบอาจบางลงได้

- การทดสอบความพอดีของส่วนประกอบ:

- ติดตั้งตัวอย่างส่วนประกอบจากผู้ผลิตที่มีชื่อเสียง

- ส่วนประกอบต่างๆ ควรติดเข้าที่อย่างแน่นหนาด้วยแรงที่เหมาะสม

- ตรวจสอบการเล่นที่มากเกินไป การโยก หรือการคลายตัว

- ตรวจสอบให้แน่ใจว่ากลไกการล็อคทำงานอย่างถูกต้อง

- ส่วนประกอบที่เลื่อนควรเคลื่อนที่ได้อย่างราบรื่นโดยไม่ติดขัด

- การทดสอบความยืดหยุ่นด้วยมือ:

- สำหรับรางที่สั้นกว่า (ไม่เกิน 1 เมตร) ลองใช้การงอด้วยมือเบาๆ

- เปรียบเทียบความแข็งแกร่งระหว่างตัวอย่างที่แตกต่างกัน

- รางคุณภาพสูงควรทนต่อการดัดงอภายใต้แรงปานกลาง

- รางเหล็กควรจะรู้สึกแข็งกว่ารางอลูมิเนียมอย่างมาก

- การทดสอบความแข็ง:

- ใช้เครื่องทดสอบความแข็งแบบพกพาหากมี

- เปรียบเทียบค่าที่อ่านได้กับข้อมูลจำเพาะของผู้ผลิต

- การอ่านค่าที่สม่ำเสมอบ่งชี้คุณสมบัติของวัสดุที่สม่ำเสมอ

ขั้นตอนการทดสอบตัวอย่าง

สำหรับการติดตั้งที่สำคัญ โปรดพิจารณาการทดสอบขั้นสูงเพิ่มเติมเหล่านี้:

- การทดสอบโหลด:

- ติดตั้งรางตัวอย่างตามข้อกำหนดของผู้ผลิต

- ใช้โหลดเพิ่มเพื่อตรวจสอบความจุที่กำหนด

- รางเหล็กมาตรฐาน TS35x7.5 ควรรองรับน้ำหนักได้ 40-60 กก./ม.

- ราง TS35x15 สำหรับงานหนักควรรองรับน้ำหนักได้ 80-100 กก./ม.

- ตรวจสอบการเสียรูปหลังจากถอดโหลดออก

- โปรดทราบว่าความสามารถในการรับน้ำหนักที่มีประสิทธิภาพขึ้นอยู่กับวิธีการติดตั้งและช่วง

- การทดสอบการกัดกร่อน:

- สัมผัสตัวอย่างกับสเปรย์เกลือเพื่อเร่งการทดสอบ

- รางชุบสังกะสีคุณภาพควรทนทานได้ 96+ ชั่วโมง

- เปรียบเทียบผลลัพธ์กับการอ้างสิทธิ์ของผู้ผลิต

- ตรวจสอบรูปแบบการกัดกร่อนที่สม่ำเสมอโดยไม่มีหลุมเฉพาะ

- รางสแตนเลสควรมีการกัดกร่อนน้อยที่สุดหรือแทบไม่มีเลย

- ความต้านทานการสั่นสะเทือน:

- ติดตั้งส่วนประกอบและทดสอบการสั่นสะเทือน

- ตรวจสอบการคงตัวของส่วนประกอบภายใต้การสั่นสะเทือนที่กำหนด

- รางเหล็กที่มีโปรไฟล์ลึกกว่าโดยทั่วไปจะมีความต้านทานการสั่นสะเทือนที่ดีกว่า

- มีความสำคัญสำหรับการใช้งานใกล้กับเครื่องจักรหนักหรือในระบบขนส่ง

- การประเมินคุณภาพการตัด:

- ใช้เครื่องมือตัดที่เหมาะสม (เลื่อยตัดโลหะฟันละเอียด เครื่องตัดราง)

- ตรวจสอบขอบตัดเพื่อหาเสี้ยนหรือการเสียรูป

- รางคุณภาพควรตัดได้สะอาดไม่มีเสี้ยนมากเกินไป

- การทดสอบนี้ยังประเมินความสม่ำเสมอและความแข็งของวัสดุด้วย

- การปั่นจักรยานสิ่งแวดล้อม:

- ตัวอย่างขึ้นอยู่กับรอบอุณหภูมิและความชื้น

- ตรวจสอบความเสถียรของมิติและความสมบูรณ์ของการเคลือบ

- รางคุณภาพช่วยรักษาคุณสมบัติไว้ได้แม้ในสภาพแวดล้อมการทำงานทั่วไป

ผู้ผลิตชั้นนำที่ขึ้นชื่อในเรื่องราง DIN คุณภาพสูง

แม้ว่าคำแนะนำเฉพาะของแบรนด์อาจเปลี่ยนแปลงไปตามกาลเวลา แต่ผู้ผลิตเหล่านี้ก็ได้สร้างชื่อเสียงในด้านราง DIN คุณภาพ:

แบรนด์หลักระดับนานาชาติ

- Phoenix Contact: เป็นที่รู้จักในด้านความแม่นยำของมิติสูง (ค่าความคลาดเคลื่อน ±0.5 มม.) และ "ชั้นพาสซีฟหนา" เพื่อการป้องกันการกัดกร่อนที่เหนือกว่า

- VIOX:ได้รับการยอมรับในด้านการควบคุมคุณภาพที่เข้มงวดและขั้นตอนการทดสอบที่ครอบคลุม

- Schneider Electric: นำเสนอเอกสารทางเทคนิคที่ครอบคลุมและมาตรฐานสากล

- เอบีบี:เป็นที่รู้จักในด้านการผลิตที่แม่นยำและความเข้ากันได้ของส่วนประกอบ

- Rittal: เชี่ยวชาญด้านระบบตู้พร้อมโซลูชันรางแบบบูรณาการ

- อีตัน:เน้นย้ำถึง “ความแม่นยำมิติสูง” และ “ความคลาดเคลื่อนที่จำกัด” เป็นคุณสมบัติหลัก

- ซีเมนส์: แบรนด์ที่มีประวัติยาวนานและมีประสบการณ์ด้านส่วนประกอบอุตสาหกรรมอย่างกว้างขวาง

ผู้ผลิตที่มีชื่อเสียงอื่นๆ

- บริษัท อัลเทค คอร์ป

- บริษัท Wieland Electric Inc. (ก่อตั้งในปี พ.ศ. 2453)

- ออโตเมชั่นไดเร็ก

- Kowa Kasei Co., Ltd. (ประเทศญี่ปุ่น ก่อตั้งเมื่อปี พ.ศ. 2512)

- โอบีโอ เบตเตอร์มันน์

- ซี3คอนโทรลส์

มองหาผู้ผลิตที่:

- ระบุให้ชัดเจนถึงการปฏิบัติตามมาตรฐาน IEC 60715 หรือมาตรฐานที่เกี่ยวข้อง

- ได้รับการรับรองระบบบริหารคุณภาพ ISO 9001

- จัดทำเอกสารทางเทคนิคและข้อมูลจำเพาะโดยละเอียด

- เสนอการรับรองการปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม (RoHS, REACH)

- รักษาการควบคุมคุณภาพให้สม่ำเสมอตลอดการผลิต

- มีประวัติที่พิสูจน์แล้วในส่วนประกอบอุตสาหกรรม

- ให้การรับประกันและการสนับสนุนผลิตภัณฑ์ที่ตอบสนอง

กระบวนการผลิต VIOX DIN RIN

ต้นทุนเทียบกับคุณภาพ: การลงทุนที่ถูกต้องในราง DIN

เมื่อประเมินตัวเลือกราง DIN โปรดพิจารณาต้นทุนรวมของการเป็นเจ้าของ:

ต้นทุนเริ่มต้น:

- ต้นทุนวัสดุ (เหล็กชุบสังกะสี เทียบกับ สแตนเลส เทียบกับ อลูมิเนียม)

- ต้นทุนการตกแต่ง (การชุบสังกะสีแบบมาตรฐานเทียบกับการชุบสังกะสีแบบจุ่มร้อน)

- ต้นทุนความแม่นยำในการผลิต (ค่าความคลาดเคลื่อนที่เข้มงวดยิ่งขึ้นทำให้มีราคาสูงขึ้น)

- การพิจารณาความยาวและปริมาณ (การซื้อจำนวนมากมักจะช่วยลดต้นทุนต่อหน่วย)

การพิจารณาในระยะยาว:

- ความถี่ทดแทนในสภาพแวดล้อมที่แตกต่างกัน

- ต้นทุนเวลาหยุดทำงานของระบบจากความล้มเหลวของรางหรือส่วนประกอบ

- ค่าแรงบำรุงรักษาเพื่อซ่อมแซมชิ้นส่วนที่เสียหาย

- ผลกระทบด้านความปลอดภัยและความน่าเชื่อถือต่อการดำเนินงานโดยรวม

- ความเข้ากันได้กับการขยายระบบในอนาคต

- ความสอดคล้องกันระหว่างการติดตั้งเพื่อการสร้างมาตรฐาน

แต่เดี๋ยวก่อน ยังมีอีกนะ ราง DIN คุณภาพมักมีราคาต่ำกว่า 1% ของต้นทุนการติดตั้งทั้งหมด แต่อาจส่งผลกระทบอย่างมากต่อความน่าเชื่อถือของระบบโดยรวม ราง DIN ที่ผลิตไม่ดีและพังก่อนกำหนดอาจประหยัดเงินได้เล็กน้อย แต่อาจทำให้ต้องเสียเงินหลายพันดอลลาร์ ทั้งค่าเสียเวลา ค่าซ่อม และค่าเปลี่ยนชิ้นส่วน

ตัวอย่างการวิเคราะห์ต้นทุน-ผลประโยชน์

| ประเภทราง DIN | ต้นทุนเบื้องต้น | อายุขัยที่คาดหวัง | ความต้องการการบำรุงรักษา | แอปพลิเคชั่นที่ดีที่สุด |

|---|---|---|---|---|

| เหล็กชุบสังกะสีมาตรฐาน | $ | 10-15 ปี (ในร่ม) | การตรวจสอบตามระยะเวลา | การติดตั้งภายในอาคารทั่วไป |

| สแตนเลส 304 | $$ | อายุ 20 ปีขึ้นไป | น้อยที่สุด | การแปรรูปอาหาร สภาพแวดล้อมที่มีความชื้น |

| เหล็กชุบสังกะสีแบบจุ่มร้อน | $ | 15-20 ปี | การตรวจสอบตามระยะเวลา | การใช้งานกลางแจ้งและอุตสาหกรรม |

| อลูมิเนียม | $ | 10-15 ปี | การตรวจสอบตามระยะเวลา | การใช้งานที่คำนึงถึงน้ำหนัก |

เมื่อเลือกตัวเลือกใดตัวเลือกหนึ่ง ให้ประเมินสภาพแวดล้อมการทำงาน อายุการใช้งานที่คาดหวัง ความสำคัญของการใช้งาน และผลกระทบจากความล้มเหลว สำหรับระบบที่สำคัญหรือสภาพแวดล้อมที่รุนแรง การเลือกวัสดุคุณภาพสูงมักจะคุ้มค่ากว่าเสมอ เนื่องจากอายุการใช้งานที่ยาวนานขึ้นและต้นทุนการบำรุงรักษาที่ลดลง

การแก้ไขปัญหาคุณภาพราง DIN ทั่วไป

การระบุข้อบกพร่องในการผลิต

สังเกตสัญญาณเตือนของการผลิตที่ไม่ได้มาตรฐานเหล่านี้:

- ระยะห่างของรูไม่สม่ำเสมอ:

- สาเหตุ: เครื่องมือไม่ดี การควบคุมคุณภาพไม่เพียงพอ

- ผลกระทบ: การติดตั้งยาก, การจัดวางส่วนประกอบไม่ถูกต้อง

- การตรวจจับ: วัดระยะห่างระหว่างรูด้วยไม้บรรทัดความแม่นยำ

- ระยะห่างมาตรฐานสำหรับช่องติดตั้งมักจะอยู่ที่ 25 มม.

- รางบิดหรือโก่ง:

- สาเหตุ: การจัดการวัสดุที่ไม่เหมาะสม ปัญหาการอบชุบด้วยความร้อน

- ผลกระทบ: ส่วนประกอบไม่พอดี ความเครียดบนอุปกรณ์ที่ติดตั้ง

- การตรวจจับ: วางบนพื้นผิวเรียบและตรวจสอบช่องว่าง เล็งไปตามความยาว

- ความเสี่ยง: อาจทำให้การเชื่อมต่อไฟฟ้าไม่ต่อเนื่อง

- เสี้ยนและขอบคม:

- สาเหตุ: เครื่องมือตัดทื่อ, การตกแต่งที่ไม่เหมาะสม

- ผลกระทบ: อันตรายด้านความปลอดภัย ฉนวนสายไฟเสียหาย

- การตรวจจับ: การตรวจสอบภาพอย่างระมัดระวังและการทดสอบสัมผัส (สวมถุงมือ)

- รางคุณภาพมีขอบเรียบและตกแต่งอย่างดี

- การชุบที่ไม่สม่ำเสมอ:

- สาเหตุ: การควบคุมกระบวนการที่ไม่ดี การทำความสะอาดไม่เพียงพอ

- ผลกระทบ: การกัดกร่อนก่อนเวลาอันควร อายุการใช้งานลดลง

- การตรวจจับ: มองหาสีที่ไม่สม่ำเสมอ ความหนาที่แตกต่างกัน จุดหมองคล้ำ

- การชุบคุณภาพมีลักษณะและความหนาที่สม่ำเสมอ

สัญญาณของคุณภาพวัสดุที่ไม่ดี

ควรระวังตัวบ่งชี้วัสดุที่ไม่ได้มาตรฐานดังต่อไปนี้:

- ความยืดหยุ่นมากเกินไป:

- สาเหตุ: ความหนาของวัสดุไม่เพียงพอ (ต่ำกว่า 1 มม.) การเลือกโลหะผสมที่ไม่ดี

- ผลกระทบ: การหย่อนภายใต้แรงกด, การจัดตำแหน่งส่วนประกอบไม่ถูกต้อง

- การตรวจจับ: การทดสอบการงอด้วยมือแบบอ่อนโยนเมื่อเทียบกับตัวอย่างที่ดีที่ทราบ

- รางเหล็กคุณภาพดีควรมีความแข็งแกร่งสูง

- การเกิดหลุมหรือรูพรุนบนพื้นผิว:

- สาเหตุ: วัสดุฐานคุณภาพต่ำ การเตรียมพื้นผิวไม่เพียงพอ

- ผลกระทบ: จุดเริ่มต้นของการกัดกร่อน ความล้มเหลวของการเคลือบ

- การตรวจจับ: การตรวจสอบด้วยสายตาอย่างใกล้ชิด โดยเฉพาะที่ส่วนโค้งและขอบ

- โลหะพื้นฐานคุณภาพมีพื้นผิวเรียบสม่ำเสมอ

- สีหรือการตกแต่งที่ไม่สม่ำเสมอ:

- สาเหตุ: การควบคุมคุณภาพที่ไม่ดี การปนเปื้อนระหว่างการตกแต่ง

- ผลกระทบ: บ่งชี้ถึงปัญหาคุณภาพพื้นฐานที่อาจเกิดขึ้น

- การตรวจจับ: ตรวจสอบภายใต้แสงสว่างที่ดีเพื่อความสม่ำเสมอ

- หมายเหตุ: สีเหลืองเล็กน้อยจากการทำให้เป็นพาสซีฟถือเป็นเรื่องปกติและไม่ได้บ่งชี้ถึงปัญหาด้านคุณภาพ

- การเกิดการกัดกร่อนอย่างรวดเร็ว:

- สาเหตุ: ความหนาของการเคลือบไม่เพียงพอ การเลือกวัสดุที่ไม่ดี

- ผลกระทบ: อายุการใช้งานสั้น, ระบบอาจล้มเหลว

- การตรวจจับ: จุดสนิมในระยะเริ่มต้นหรือการกัดกร่อนสีขาวที่เกิดขึ้นบนอลูมิเนียม

- รางคุณภาพรักษาความทนทานต่อการกัดกร่อนที่เหมาะสมกับสภาพแวดล้อม

- ความยากในการติดตั้งส่วนประกอบ:

- สาเหตุ: โปรไฟล์มีความเบี่ยงเบนจากขนาดมาตรฐาน

- ผลกระทบ: ส่วนประกอบไม่พอดีหรือต้องใช้แรงมากเกินไป

- การตรวจจับ: ทดสอบการติดตั้งส่วนประกอบหลายประเภทจากผู้ผลิตที่มีชื่อเสียง

- รางคุณภาพช่วยให้ส่วนประกอบต่างๆ ประกอบเข้ากันด้วยแรงที่เหมาะสมและสม่ำเสมอ

- พฤติกรรมการตัดที่ไม่สม่ำเสมอ:

- สาเหตุ: การเปลี่ยนแปลงความแข็งหรือองค์ประกอบของวัสดุ

- ผลกระทบ: การผลิตที่ยากลำบาก, มีเสี้ยนมากเกินไป

- การตรวจจับ: ทดสอบการตัดส่วนเล็ก ๆ ด้วยเครื่องมือที่เหมาะสม

- รางคุณภาพตัดได้เรียบร้อย มีการเกิดเสี้ยนน้อยที่สุด

บทสรุป: การรับประกันประสิทธิภาพในระยะยาวผ่านการคัดเลือกคุณภาพ

การพิจารณาคุณภาพของราง DIN เป็นกระบวนการที่มีหลายแง่มุม ซึ่งเกี่ยวข้องกับการทำความเข้าใจมาตรฐาน คุณสมบัติของวัสดุ ความแม่นยำในการผลิต และข้อกำหนดการใช้งานที่เหมาะสม การประเมินปัจจัยสำคัญด้านคุณภาพทั้ง 7 ประการอย่างละเอียดถี่ถ้วน และการใช้เทคนิคการตรวจสอบที่เหมาะสม จะช่วยให้คุณมั่นใจได้ว่าราง DIN ของคุณมีความน่าเชื่อถือและอายุการใช้งานที่ยาวนาน ซึ่งจำเป็นสำหรับการใช้งานในอุตสาหกรรมที่สำคัญ

เกี่ยวข้องกัน

วิธีเลือกราง DIN ที่เหมาะสม: คู่มือฉบับสมบูรณ์

ราง DIN เทียบกับการติดตั้งแบบดั้งเดิม

8 ความแตกต่าง: ราง DIN อลูมิเนียมเทียบกับราง DIN เหล็ก

ปัจจัยหลักที่มีอิทธิพลต่อราคาราง DIN: การวิเคราะห์อย่างครอบคลุม