เหตุใดเครื่องชาร์จ EV จึงไม่เหมือนเครื่องใช้ไฟฟ้าอื่นๆ

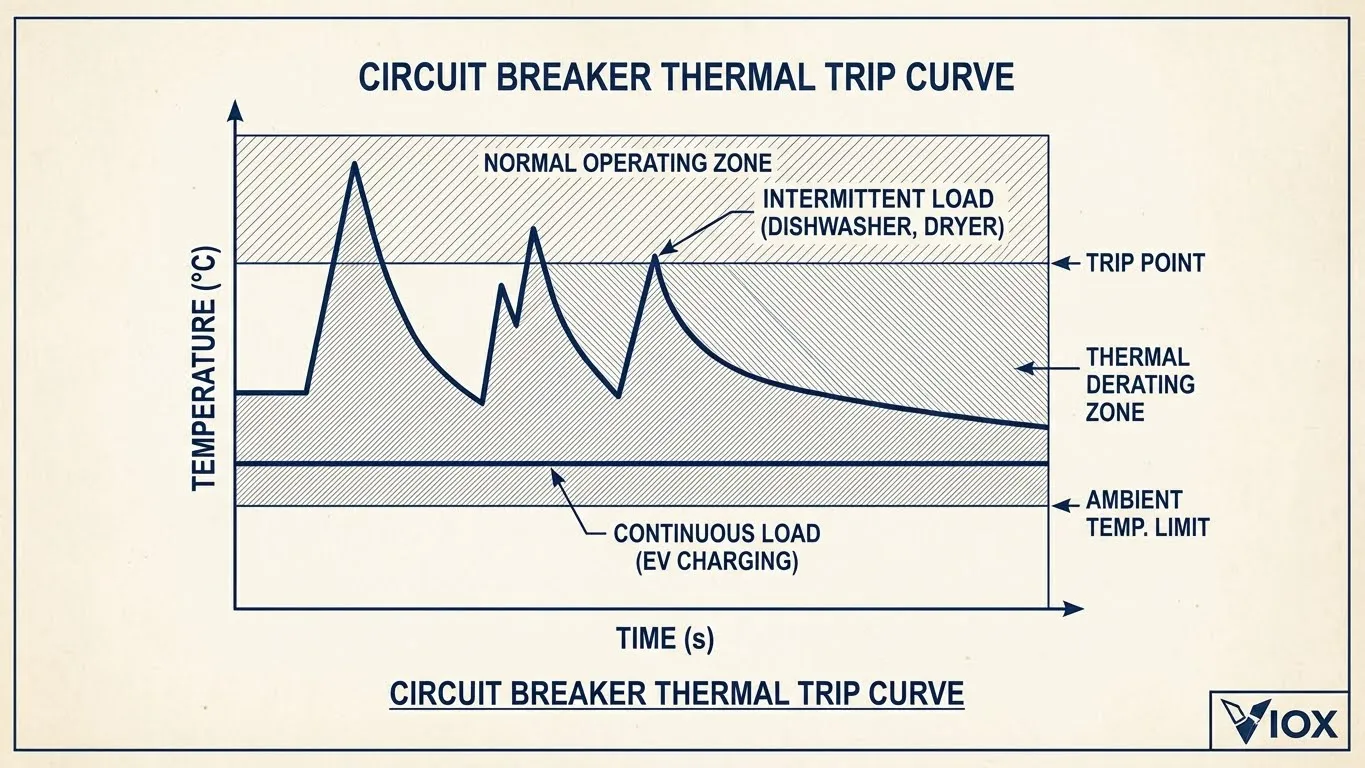

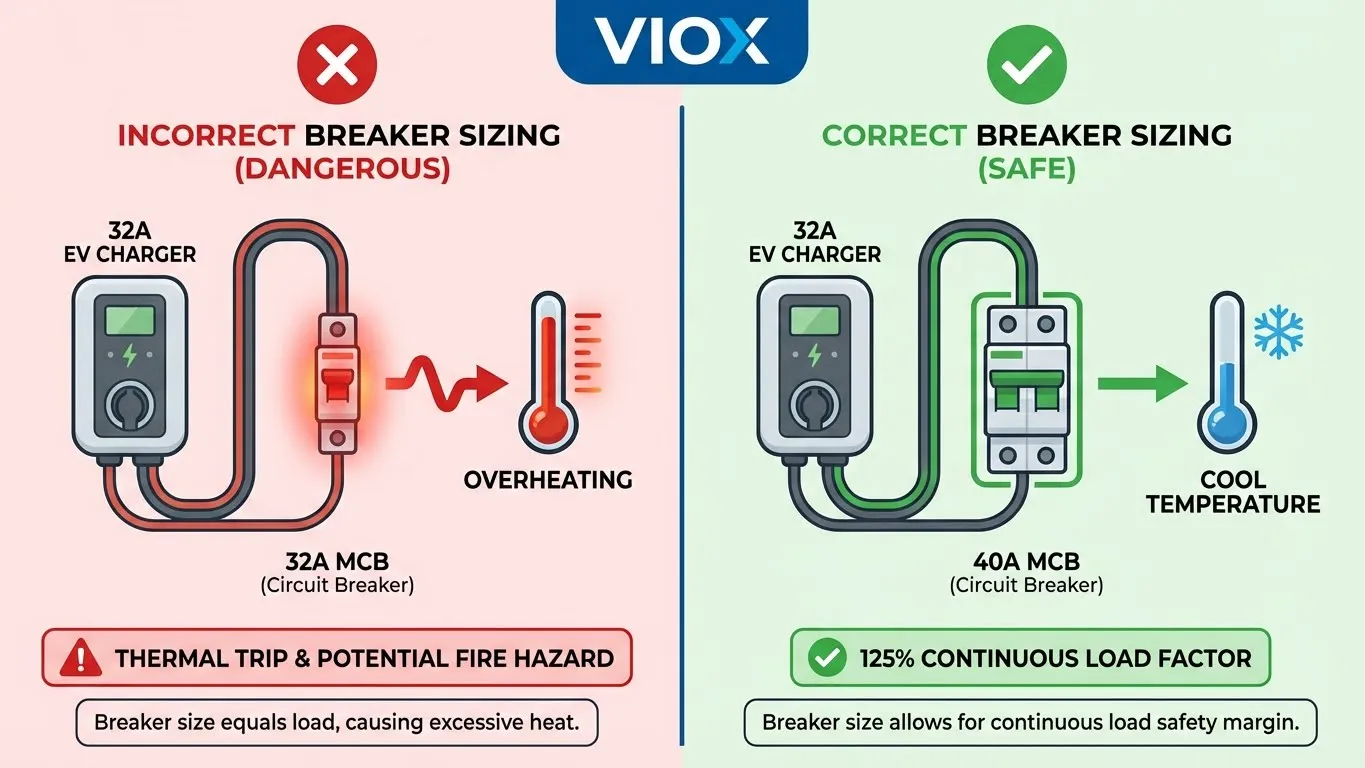

เมื่อผู้ติดตั้งเปลี่ยนจากงานที่อยู่อาศัยแบบเดิมไปเป็นโครงสร้างพื้นฐานการชาร์จ EV ความแตกต่างที่สำคัญประการหนึ่งจะปรากฏให้เห็นทันที: เซอร์กิตเบรกเกอร์ต้องมีขนาดที่แตกต่างกันสำหรับโหลดต่อเนื่อง. ซึ่งแตกต่างจากเครื่องล้างจานที่เปิดและปิดเป็นรอบ หรือเครื่องอบผ้าที่ทำงานเป็นเวลาหนึ่งชั่วโมง เครื่องชาร์จรถยนต์ไฟฟ้าทำงานที่กระแสไฟสูงอย่างต่อเนื่องเป็นเวลา 3-8 ชั่วโมง ซึ่งจัดอยู่ในประเภทที่ไม่เหมือนใครซึ่งต้องการการกำหนดขนาดการป้องกันแบบพิเศษ.

ตามทั้ง NEC (National Electrical Code) Article 625 แล้ว IEC 60364-7-722 มาตรฐาน โหลดใดๆ ที่คาดว่าจะทำงานเป็นเวลาสามชั่วโมงขึ้นไปถือเป็น “โหลดต่อเนื่อง” การจัดประเภทนี้จะกระตุ้นข้อกำหนดการลดพิกัดที่บังคับใช้ ซึ่งผู้ติดตั้งจำนวนมากมองข้ามในตอนแรก กฎพื้นฐานนั้นตรงไปตรงมาแต่ไม่สามารถต่อรองได้:

พิกัดเบรกเกอร์ขั้นต่ำ = กระแสไฟของเครื่องชาร์จ × 1.25

ปัจจัย 125% นี้คำนึงถึงการสะสมความร้อนในหน้าสัมผัสเบรกเกอร์ บัสบาร์ และจุดต่อ เมื่อกระแสไหลอย่างต่อเนื่อง ความร้อนจะสะสมในจุดต่อไฟฟ้าเร็วกว่าที่จะกระจายออกไปได้ เบรกเกอร์มาตรฐานที่มีพิกัดที่ 80% ของความจุที่ระบุสำหรับการใช้งานต่อเนื่อง ต้องการส่วนต่างด้านความปลอดภัยนี้เพื่อป้องกันการสะดุดที่น่ารำคาญและการเสื่อมสภาพของส่วนประกอบก่อนเวลาอันควร.

พิจารณาความแตกต่างของโปรไฟล์ความร้อน: เครื่องอบผ้าไฟฟ้า 30A อาจดึงกระแสไฟเต็มที่ 45 นาที จากนั้นจึงพัก ทำให้หน้าสัมผัสเบรกเกอร์เย็นลง เครื่องชาร์จ EV 32A จะรักษากระแสไฟ 32A นั้นไว้เป็นเวลาห้าชั่วโมงติดต่อกันระหว่างการชาร์จข้ามคืน นี่คือเหตุผลที่ความเครียดจากความร้อนอย่างต่อเนื่องนี้ การจับคู่กระแสไฟของเบรกเกอร์กับกระแสไฟของเครื่องชาร์จเป็นข้อผิดพลาดในการกำหนดขนาดที่พบบ่อยที่สุดและเป็นอันตราย.

มาตรวจสอบการใช้งานจริงด้วยตัวอย่างที่เป็นรูปธรรม:

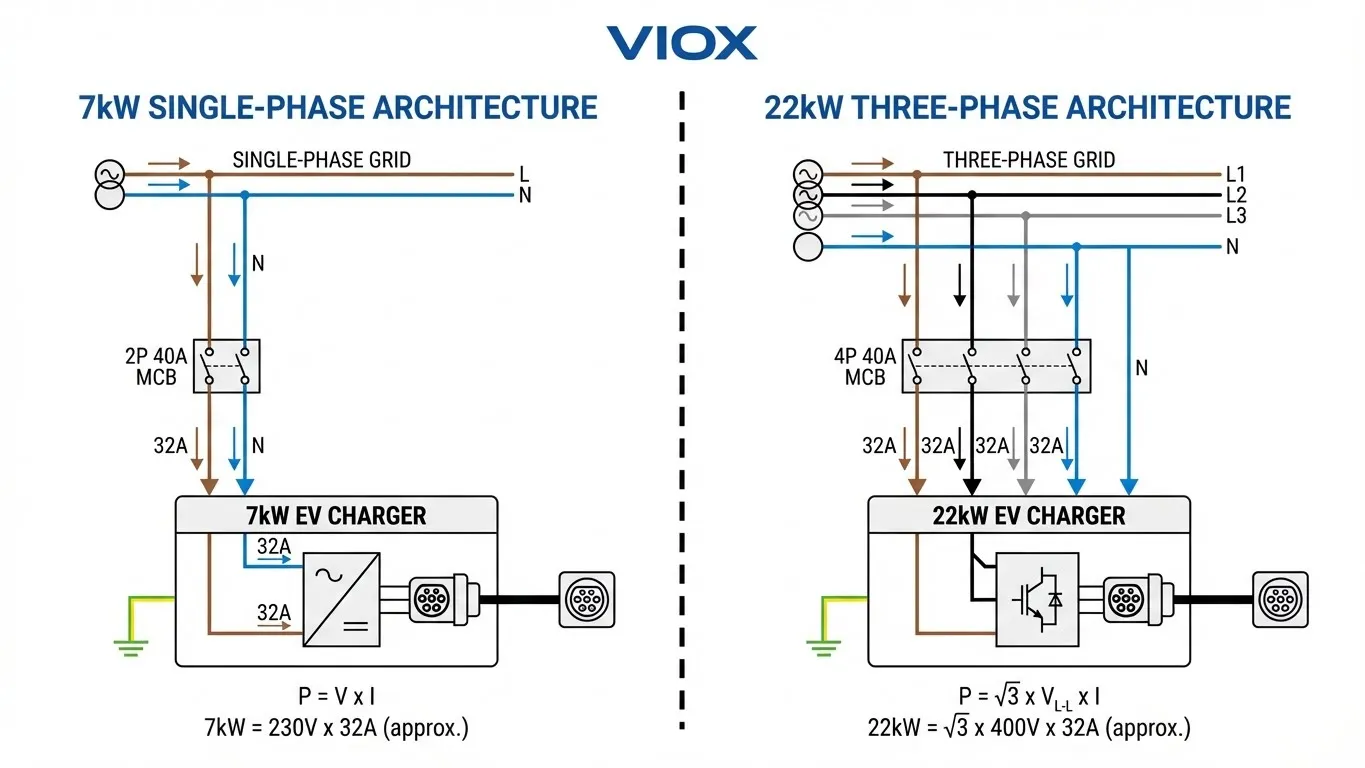

การคำนวณเฟสเดียว 7kW:

- กำลังไฟ: 7,000W

- แรงดันไฟฟ้า: 230V (IEC) หรือ 240V (NEC)

- กระแสไฟของเครื่องชาร์จ: 7,000W ÷ 230V = 30.4A

- ปัจจัยโหลดต่อเนื่อง: 30.4A × 1.25 = 38A

- ขนาดเบรกเกอร์มาตรฐานถัดไป: 40เอ ✓

การคำนวณสามเฟส 22kW:

- กำลังไฟ: 22,000W

- แรงดันไฟฟ้า: 400V สามเฟส (IEC)

- กระแสไฟต่อเฟส: 22,000W ÷ (√3 × 400V) = 31.7A

- ปัจจัยโหลดต่อเนื่อง: 31.7A × 1.25 = 39.6A

- ขนาดเบรกเกอร์มาตรฐานถัดไป: 40A ต่อขั้ว ✓

สังเกตว่าแม้จะมีความแตกต่างของกำลังไฟสามเท่าระหว่างเครื่องชาร์จ 7kW และ 22kW แต่ทั้งสองเครื่องก็ต้องการเบรกเกอร์ 40A ความแตกต่างที่สำคัญอยู่ที่จำนวนขั้ว (2P เทียบกับ 3P/4P) มากกว่าพิกัดกระแสไฟเอง ผลลัพธ์ที่ขัดแย้งกับสัญชาตญาณนี้มาจากการที่กำลังไฟสามเฟสสามารถกระจายกระแสไฟผ่านตัวนำหลายตัวได้.

เครื่องชาร์จ EV 7kW: มาตรฐานที่อยู่อาศัย

ข้อมูลจำเพาะทางเทคนิค

ระดับการชาร์จ 7kW แสดงถึงจุดที่เหมาะสมทั่วโลกสำหรับการติดตั้งในบ้าน โดยมีความสามารถในการชาร์จเต็มในชั่วข้ามคืนสำหรับรถยนต์ไฟฟ้าโดยสารส่วนใหญ่ ในขณะที่ทำงานภายในโครงสร้างพื้นฐานทางไฟฟ้าที่อยู่อาศัยมาตรฐาน พารามิเตอร์ทางเทคนิคคือ:

- แรงดันไฟฟ้า: 230V เฟสเดียว (ตลาด IEC) / 240V (ตลาด NEC)

- กระแสไฟที่เครื่องชาร์จดึง: 30.4A (ที่ 230V) หรือ 29.2A (ที่ 240V)

- ปัจจัย 125% ที่ใช้: ความจุวงจรขั้นต่ำ 38A

- เบรกเกอร์ที่แนะนำ: 40A (ไม่ใช่ 32A)

- อัตราการชาร์จทั่วไป: ระยะทาง 25-30 ไมล์ต่อชั่วโมง

ทำไมต้อง 40A ไม่ใช่ 32A?

ความเชื่อผิดๆ ที่ว่า “เครื่องชาร์จ 32A ต้องใช้เบรกเกอร์ 32A” เกิดจากการสับสนระหว่าง กระแสไฟในการทำงาน กับ ข้อกำหนดการป้องกันวงจร. นี่คือสิ่งที่เกิดขึ้นจริงภายในเบรกเกอร์ระหว่างการชาร์จ EV อย่างต่อเนื่อง:

Thermal Accumulation Cascade:

- กระแสไหลผ่านแถบไบเมทัลลิกหรือเซ็นเซอร์อิเล็กทรอนิกส์ของเบรกเกอร์

- ความร้อนจากความต้านทานเกิดขึ้นที่จุดสัมผัสและขั้วต่อ

- ความร้อนกระจายไปในอากาศและตู้โดยรอบ

- ที่หน้าที่ 80% (โหลดต่อเนื่อง) การสร้างความร้อนเท่ากับการกระจายความร้อน - สมดุล

- ที่หน้าที่ 100% ความร้อนสะสมเร็วกว่าที่กระจายออกไป - ความเสี่ยงจากความร้อนสูงเกินไป

เซอร์กิตเบรกเกอร์ขนาดเล็ก VIOX ผสานรวม เทคโนโลยีหน้าสัมผัสโลหะผสมเงิน ที่ช่วยลดความต้านทานการสัมผัสลง 15-20% เมื่อเทียบกับหน้าสัมผัสทองเหลืองมาตรฐาน สิ่งนี้แปลเป็นอุณหภูมิการทำงานที่ต่ำลงและอายุการใช้งานที่ยาวนานขึ้นในการใช้งานต่อเนื่อง เช่น การชาร์จ EV อย่างไรก็ตาม แม้จะมีวัสดุที่เหนือกว่า กฎการกำหนดขนาด 125% ยังคงเป็นข้อบังคับสำหรับการปฏิบัติตามข้อกำหนดและอายุการรับประกัน.

เมื่อผู้ติดตั้งเลือกเบรกเกอร์ 32A สำหรับเครื่องชาร์จ 32A พวกเขากำลังใช้งานเบรกเกอร์ที่ 100% ของความจุที่กำหนดอย่างต่อเนื่อง เบรกเกอร์ส่วนใหญ่จะตัดการทำงานภายใน 60-90 นาทีภายใต้สภาวะเหล่านี้ ไม่ใช่เนื่องจากกระแสไฟเกิน แต่เนื่องจากการเปิดใช้งานการป้องกันความร้อนสูงเกินไป รายงานภาคสนามแสดงให้เห็นอย่างสม่ำเสมอว่าเบรกเกอร์ 32A ในการติดตั้ง 7kW ล้มเหลวภายใน 18-24 เดือนจากความล้าทางความร้อน.

ตัวเลือกการกำหนดค่าขั้ว

การเลือกระหว่างการกำหนดค่า 1P+N และ 2P ขึ้นอยู่กับระบบสายดินและข้อกำหนดของรหัสท้องถิ่น:

1P+N MCB (พร้อมการป้องกัน Neutral):

- เหมาะสำหรับระบบสายดิน TN-S และ TN-C-S

- ป้องกันทั้งสายไฟและตัวนำนิวทรัล

- กำหนดไว้ในสหราชอาณาจักร (BS 7671) และตลาด IEC หลายแห่ง

- ช่วยให้มั่นใจได้ถึงการแยกตัวนำที่นำกระแสไฟทั้งสองในระหว่างการบำรุงรักษา

2P MCB (ป้องกันไฟระหว่างสาย):

- มาตรฐานในการติดตั้ง NEC พร้อมสายดินแยก

- ป้องกัน L1 และ L2 ในระบบไฟแยกเฟส 240V

- ต้นทุนต่ำกว่า 1P+N เนื่องจากลดความซับซ้อนในการสลับสายกลาง

- พบได้ทั่วไปในแผงไฟฟ้าที่อยู่อาศัยในอเมริกาเหนือ

สำหรับคำแนะนำในการเลือกประเภท MCB ที่เหมาะสมกับการใช้งานของคุณ โปรดดูที่ คู่มือฉบับสมบูรณ์ของเราในการเลือก Miniature Circuit Breakers. โปรดจำไว้ว่าเครื่องชาร์จ EV ต้องมีการป้องกันกระแสเกิน (MCB) และการป้องกันกระแสไฟรั่วลงดิน (RCD) ด้วย—การทำความเข้าใจความแตกต่างระหว่าง RCD และ MCB เป็นสิ่งสำคัญสำหรับการติดตั้งที่เป็นไปตามข้อกำหนด.

คู่มือการกำหนดขนาดสายไฟ

การกำหนดขนาด Circuit Breaker เป็นเพียงครึ่งเดียวของสมการ—การกำหนดขนาดตัวนำต้องตรงกับพิกัดของ Breaker ในขณะที่คำนึงถึงแรงดันไฟฟ้าตก:

การติดตั้งมาตรฐาน 7kW (ระยะทาง ≤20 ม.):

- ทองแดง: 6mm² (เทียบเท่า 10 AWG)

- Ampacity: 41A (วิธีหนีบโดยตรง C)

- แรงดันไฟฟ้าตก: <1.5% ที่ 30.4A ในระยะ 20 ม.

- ราคา: ปานกลาง

การติดตั้ง 7kW ที่รองรับอนาคต (เส้นทางการอัพเกรด 11kW):

- ทองแดง: 10mm² (เทียบเท่า 8 AWG)

- Ampacity: 57A (วิธีหนีบโดยตรง C)

- รองรับเครื่องชาร์จ 48A (11kW) ในอนาคตโดยไม่ต้องเดินสายใหม่

- แรงดันไฟฟ้าตก: <1% ที่ 30.4A ในระยะ 30 ม.

- ราคา: วัสดุ +30% แต่ช่วยลดค่าแรงในการเดินสายใหม่ในอนาคต

การติดตั้งระยะไกล (>20 ม.):

- แรงดันไฟฟ้าตกกลายเป็นปัจจัยหลัก

- ใช้ทองแดงขนาด 10mm² ขั้นต่ำ

- พิจารณา 16mm² สำหรับระยะทางที่เกิน 40 ม.

- หรือย้ายแผงจ่ายไฟให้ใกล้กับจุดชาร์จมากขึ้น

หากการติดตั้งของคุณต้องประเมินความจุของแผงไฟฟ้าที่มีอยู่ โปรดดูคู่มือของเราเกี่ยวกับ การอัพเกรดแผง 100A สำหรับเครื่องชาร์จ EV, ซึ่งรวมถึงแผ่นงานคำนวณโหลดและแผนผังการตัดสินใจขนาดแผง.

เครื่องชาร์จ EV 22kW: การใช้งานเชิงพาณิชย์และประสิทธิภาพสูง

ข้อมูลจำเพาะทางเทคนิค

ระดับ 22kW ให้บริการกองยานพาหนะเชิงพาณิชย์ สถานีชาร์จในที่ทำงาน และการติดตั้งที่อยู่อาศัยระดับไฮเอนด์ที่ต้องการความรวดเร็วในการหมุนเวียน ต่างจากเครื่องชาร์จ 7kW ที่ทำงานภายในโครงสร้างพื้นฐานเฟสเดียว การติดตั้ง 22kW ต้องการไฟฟ้าสามเฟส ซึ่งเป็นข้อกำหนดโครงสร้างพื้นฐานที่สำคัญที่จำกัดการใช้งานส่วนใหญ่ในสภาพแวดล้อมเชิงพาณิชย์และอุตสาหกรรม.

- แรงดันไฟฟ้า: ไฟฟ้าสามเฟส 400V (ตลาด IEC) / ไฟฟ้าสามเฟส 208V (NEC เชิงพาณิชย์)

- กระแสต่อเฟส: 31.7A ที่ 400V หรือ 61A ที่ 208V

- ปัจจัย 125% ที่ใช้: 39.6A ขั้นต่ำ (ระบบ 400V)

- เบรกเกอร์ที่แนะนำ: 40A 3P หรือ 4P

- อัตราการชาร์จทั่วไป: ระยะทาง 75-90 ไมล์ต่อชั่วโมง

ความแตกต่างของกระแสไฟที่ชัดเจนระหว่างระบบ 400V และ 208V แสดงให้เห็นว่าเหตุใดการติดตั้งไฟฟ้าสามเฟสแรงดันต่ำ (พบได้ทั่วไปในอาคารพาณิชย์เก่าแก่ในอเมริกาเหนือ) จึงมีปัญหากับโครงสร้างพื้นฐานการชาร์จ EV ระบบ 208V ต้องการกระแสไฟเกือบสองเท่าสำหรับกำลังไฟฟ้าที่เท่ากัน ทำให้ต้องใช้ตัวนำที่หนักกว่าและ Breaker ที่ใหญ่กว่า ซึ่งมักจะทำให้การปรับปรุงใหม่มีค่าใช้จ่ายสูงเกินไป.

ข้อได้เปรียบของไฟฟ้าสามเฟส

การจ่ายไฟฟ้าสามเฟสมีข้อได้เปรียบพื้นฐานสำหรับการชาร์จ EV กำลังสูง:

การกระจายกระแส:

- เทียบเท่าไฟฟ้าเฟสเดียว 22kW: จะต้องใช้ ~95A ที่ 230V (ไม่สามารถใช้งานได้จริง)

- ไฟฟ้าสามเฟส 22kW: เพียง 31.7A ต่อเฟสที่ 400V

- ตัวนำแต่ละตัวรับภาระหนึ่งในสาม

- กระแสไฟที่เป็นกลางเข้าใกล้ศูนย์ในระบบที่สมดุล

ประสิทธิภาพของโครงสร้างพื้นฐาน:

- กระแสไฟต่อตัวนำที่ต่ำกว่าหมายถึงข้อกำหนดเกจสายไฟที่เล็กลง

- ลดการสูญเสีย I²R ทั่วทั้งระบบจำหน่าย

- การใช้ประโยชน์จากความจุของหม้อแปลงได้ดีขึ้น

- เปิดใช้งานเครื่องชาร์จ 22kW หลายเครื่องจากแผงไฟฟ้าสามเฟสเดียว

ข้อจำกัดในการปฏิบัติ:

- บริการที่อยู่อาศัยมาตรฐาน: เฟสเดียวเท่านั้น (ตลาดส่วนใหญ่)

- เชิงพาณิชย์ขนาดเล็ก: อาจมีทางเข้าบริการสามเฟส การจ่ายเฟสเดียว

- อุตสาหกรรม/เชิงพาณิชย์ขนาดใหญ่: การจ่ายไฟฟ้าสามเฟสเต็มรูปแบบไปยังแผงย่อย

- ที่อยู่อาศัยระดับไฮเอนด์: มีไฟฟ้าสามเฟสในตลาดยุโรปบางแห่ง พบได้ยากในอเมริกาเหนือ

สำหรับผู้ติดตั้งที่คุ้นเคยกับงานเฟสเดียว การเปลี่ยนแปลงแนวคิดมีความสำคัญ: คุณไม่ได้คิดถึง “สายไฟและสายกลาง” อีกต่อไป แต่เป็น L1, L2, L3 และสายกลาง, โดยมีกระแสไหลระหว่างเฟสแทนที่จะเป็นเฟสไปยังสายกลาง.

เหตุใด 22kW จึงไม่ใช่ 63A เสมอไป

ข้อผิดพลาดในการกำหนดขนาดที่เกิดขึ้นอย่างต่อเนื่องมาจากการใช้ตรรกะที่อยู่อาศัย “เครื่องชาร์จ 32A = Breaker 40A” กับการติดตั้งสามเฟสอย่างไม่ถูกต้อง ความสับสนมักจะเป็นไปตามเหตุผลที่ผิดพลาดนี้:

❌ ตรรกะที่ไม่ถูกต้อง:

“เครื่องชาร์จเฟสเดียว 7kW ดึง 30A และต้องการ Breaker 40A ดังนั้นเครื่องชาร์จ 22kW (กำลังไฟ 3 เท่า) จึงต้องการ Breaker 3 เท่า: 120A หรืออย่างน้อย 100A”

✓ การวิเคราะห์ที่ถูกต้อง:

- 22,000W ÷ (√3 × 400V) = 31.7A ต่อเฟส

- 31.7A × 1.25 = 39.6A

- ขนาดมาตรฐานถัดไป: เซอร์กิตเบรกเกอร์ 40A

คณิตศาสตร์นั้นชัดเจน: การติดตั้งแบบสามเฟส 22kW ต้องใช้เซอร์กิตเบรกเกอร์ 40A ไม่ใช่ 63A. ขนาด 63A ปรากฏในข้อกำหนดภายใต้เงื่อนไขเฉพาะ:

เมื่อใดที่ 63A เหมาะสม:

- สายเคเบิลยาวเกิน 50 เมตร โดยมีแรงดันไฟฟ้าตกอย่างมีนัยสำคัญ

- อุณหภูมิแวดล้อมสูงกว่า 40°C (104°F) อย่างสม่ำเสมอ

- การขยายในอนาคตเป็นความสามารถ 44kW (เครื่องชาร์จคู่)

- การรวมเข้ากับระบบจัดการโหลดของอาคารที่ต้องการพื้นที่ว่าง

- การปฏิบัติตามรหัสระดับภูมิภาคที่ต้องใช้ปัจจัย 150% หรือ 160% (มาตรฐานเยอรมันบางส่วน)

เมื่อใดที่ 63A สิ้นเปลือง:

- การติดตั้งมาตรฐาน 22kW, สายเคเบิลยาว <30m, สภาพอากาศปานกลาง

- สร้างปัญหาการเลือกกับเมนเบรกเกอร์ต้นทาง 80A หรือ 100A

- เพิ่มการจัดประเภทอันตรายจากอาร์คแฟลช

- ต้นทุนวัสดุสูงขึ้นโดยไม่มีประโยชน์ด้านความปลอดภัย

สำหรับการติดตั้งที่ต้องการความแข็งแกร่งและความสามารถในการปรับของ molded case circuit breakers โปรดดูที่ คู่มือทางเทคนิค MCCB ของเรา. ตามที่กล่าวไว้ใน การเปรียบเทียบเบรกเกอร์สำหรับที่อยู่อาศัยกับอุตสาหกรรม, การเลือกระหว่าง MCB และ MCCB เกี่ยวข้องกับการวิเคราะห์ duty cycle, สภาพแวดล้อม และข้อกำหนดในการรวมระบบ มากกว่าเกณฑ์พลังงานอย่างง่าย.

จุดตัดสินใจ MCB vs MCCB

สำหรับการติดตั้งมาตรฐาน 22kW, MCB เพียงพอและคุ้มค่า. การตัดสินใจอัปเกรดเป็น MCCB ควรมาจากข้อกำหนดทางเทคนิคเฉพาะ:

อัปเกรดเป็น MCCB เมื่อ:

- เครื่องชาร์จหลายเครื่องบนโครงสร้างพื้นฐานที่ใช้ร่วมกัน

- การติดตั้งเครื่องชาร์จ 3+ เครื่องจากแผงจ่ายไฟเดียว

- ต้องการการตั้งค่าทริปที่ปรับได้เพื่อประสานงานกับการจัดการโหลด

- ได้รับประโยชน์จาก electronic trip units พร้อมโปรโตคอลการสื่อสาร

- สภาพแวดล้อมที่รุนแรง

- การติดตั้งกลางแจ้งในสภาพอากาศที่รุนแรง (-40°C ถึง +70°C)

- สภาพแวดล้อมชายฝั่งที่มีการสัมผัสละอองเกลือ

- การตั้งค่าทางอุตสาหกรรมที่มีการสั่นสะเทือน ฝุ่น หรือการสัมผัสสารเคมี

- กล่องหุ้ม MCCB มีระดับ IP ที่เหนือกว่า (IP65/IP67 เทียบกับ IP20 ทั่วไปของ MCB)

- การรวมระบบจัดการอาคาร

- สิ่งอำนวยความสะดวกที่มีโครงสร้างพื้นฐาน SCADA หรือ BAS อยู่แล้ว

- การสื่อสาร Modbus RTU/TCP สำหรับการตรวจสอบพลังงาน

- ความสามารถในการทริปจากระยะไกลสำหรับโปรแกรมตอบสนองความต้องการ

- การลดอาร์คแฟลชผ่าน zone-selective interlocking

ใช้ MCB ต่อไปเมื่อ:

- การติดตั้งเครื่องชาร์จเดี่ยวหรือคู่

- สภาพแวดล้อมในร่มที่ควบคุมได้

- การใช้งานในที่พักอาศัยหรือเชิงพาณิชย์ขนาดเล็กทั่วไป

- การเพิ่มประสิทธิภาพต้นทุนเป็นเรื่องสำคัญ

- พนักงานซ่อมบำรุงขาดการฝึกอบรมการปรับ MCCB

VIOX MCBs รวม หลักการทำงานแบบ thermomagnetic เดียวกัน เหมือนกับ MCCB line ของเรา โดยมี trip curves ที่ทดสอบตามมาตรฐาน IEC 60898-1 เพื่อประสิทธิภาพที่สม่ำเสมอ พิกัด breaking capacity (10kA สำหรับ MCB ที่อยู่อาศัย สูงถึง 25kA สำหรับ MCB อุตสาหกรรม) เกินข้อกำหนดการติดตั้งการชาร์จ EV ทั่วไป.

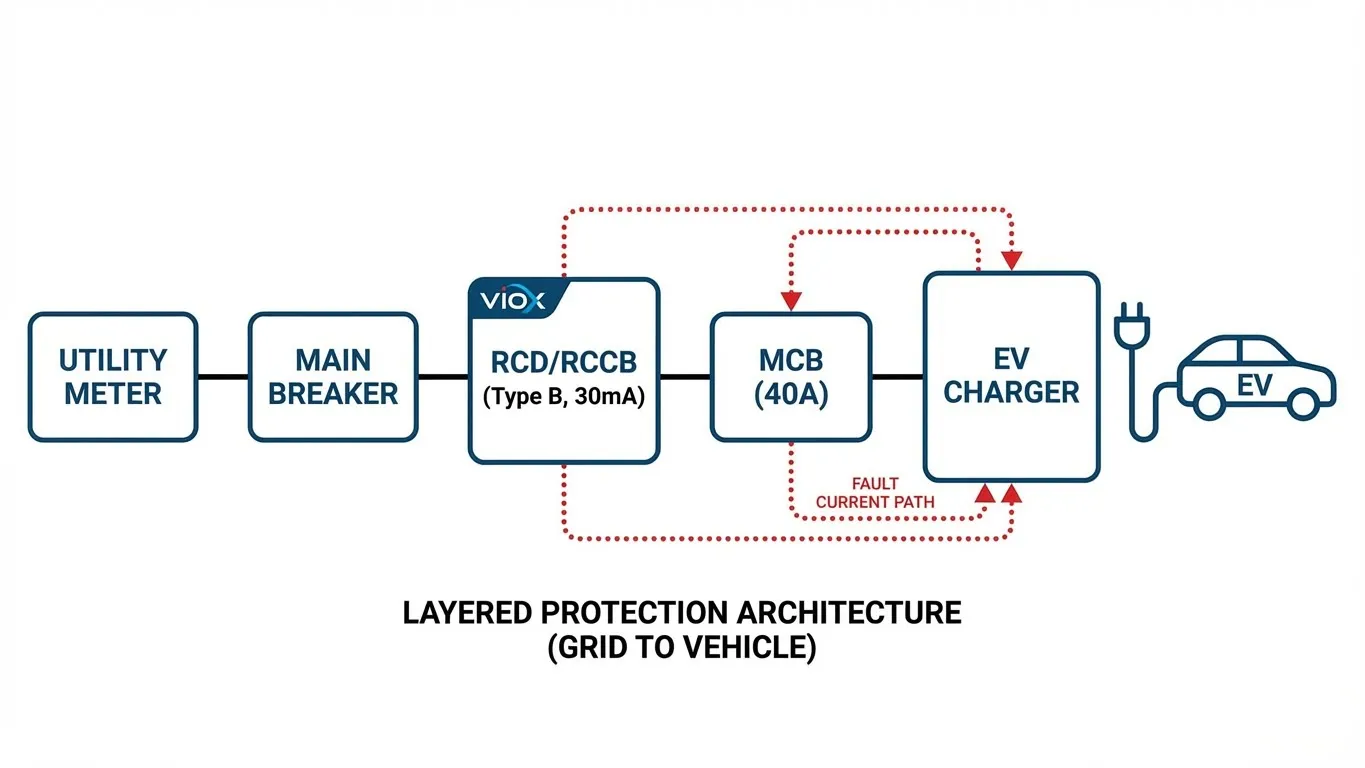

นอกเหนือจากกระแสเกิน: เหตุใด RCD จึงไม่สามารถต่อรองได้

Miniature circuit breakers และ molded case circuit breakers ป้องกัน กระแสเกิน สภาวะ (กระแสเกินและไฟฟ้าลัดวงจร) พวกเขาตรวจสอบขนาดกระแสและขัดจังหวะวงจรเมื่อเกินเกณฑ์ อย่างไรก็ตาม พวกเขาให้ การป้องกันเป็นศูนย์ จากสถานการณ์ความผิดพลาดที่อันตรายที่สุดในการชาร์จ EV: กระแสไฟรั่วลงดินที่อาจทำให้ถูกไฟฟ้าดูดได้โดยไม่ทำให้ MCB ทริป.

สิ่งที่ MCB ตรวจไม่พบ:

- กระแสไฟรั่วผ่านฉนวนที่เสียหายลงดิน

- กระแสไฟผิดพลาดต่ำกว่าเกณฑ์ magnetic trip (โดยทั่วไปคือ 5-10 เท่าของกระแสไฟที่กำหนด)

- กระแสไฟผิดพลาด DC (พบได้ทั่วไปในระบบชาร์จ EV)

- ความผิดพร่องของกราวด์ในโครงรถหรือสายชาร์จ

นี่คือที่ที่ อุปกรณ์กระแสเหลือ (RCDs) กลายเป็นข้อบังคับ RCDs ตรวจสอบความสมดุลของกระแสไฟระหว่างสายไฟและสายนิวทรัลอย่างต่อเนื่อง ความไม่สมดุลใดๆ ที่เกิน 30mA (IΔn = 30mA สำหรับการป้องกันบุคคล) บ่งชี้ว่ากระแสไฟรั่วลงดิน ซึ่งอาจผ่านตัวบุคคล และกระตุ้นให้เกิดการตัดการเชื่อมต่อทันทีภายใน 30ms.

ข้อกำหนด RCD เฉพาะสำหรับ EV:

รถยนต์ไฟฟ้าแนะนำ กระแสไฟผิดพร่อง DC ความซับซ้อนที่ RCD Type A มาตรฐานไม่สามารถตรวจจับได้ EV สมัยใหม่ใช้ตัวเรียงกระแสในเครื่องชาร์จในตัว และความผิดพร่อง DC สามารถทำให้แกนแม่เหล็กของ RCD Type A อิ่มตัว ทำให้ไม่ได้ผล.

RCD Type A: ตรวจจับเฉพาะกระแสไฟผิดพร่อง AC เท่านั้น

- เหมาะสำหรับเครื่องใช้ไฟฟ้าแบบดั้งเดิม

- ⚠️ ไม่เพียงพอสำหรับการชาร์จ EV

- อาจไม่ตัดวงจรภายใต้สภาวะความผิดพร่อง DC

RCD Type B: ตรวจจับกระแสไฟผิดพร่อง AC และ DC

- จำเป็นสำหรับการชาร์จ EV ตามมาตรฐาน IEC 61851-1

- ตรวจจับ DC แบบราบเรียบ (เกณฑ์ 6mA) และ DC แบบเป็นจังหวะ

- ราคาสูงกว่า Type A อย่างมาก (พรีเมียมราคา 3-5 เท่า)

- ✓ แนะนำสำหรับการติดตั้ง EV ทั้งหมด

RCD Type F: Type A ที่ได้รับการปรับปรุงด้วยการตอบสนองความถี่ 1kHz

- เหมาะสำหรับ VFD และอุปกรณ์ที่ขับเคลื่อนด้วยอินเวอร์เตอร์

- ⚠️ ไม่เพียงพอสำหรับการชาร์จ EV (ไม่มีการตรวจจับ DC)

สำหรับการเปรียบเทียบโดยละเอียดของประเภท RCD โดยเฉพาะสำหรับการใช้งาน EV รวมถึงการวิเคราะห์ต้นทุนและผลประโยชน์และโซลูชันทางเลือก เช่น การตรวจสอบ RDC-DD โปรดดูที่ครอบคลุมของเรา คู่มือ RCCB Type B vs Type F vs Type EV.

โซลูชันการป้องกันแบบรวม

RCBOs (Residual Current Circuit Breaker with Overcurrent Protection) รวมฟังก์ชัน RCD และ MCB ไว้ในโมดูลราง DIN เดียว ซึ่งมีข้อดีหลายประการสำหรับการติดตั้งเครื่องชาร์จ EV:

ข้อดี:

- ประสิทธิภาพการใช้พื้นที่: ใช้พื้นที่ 2-4 โมดูลราง DIN เทียบกับ 4-6 สำหรับ RCD+MCB แยกกัน

- การเดินสายที่ง่ายขึ้น: อุปกรณ์เดียว, การเชื่อมต่อระหว่างกันน้อยลง

- การป้องกันแบบเลือกสรร: ความผิดพร่องในวงจร EV ไม่ตัดวงจรโหลดอื่นๆ

- ลดความแออัดของแผง: สำคัญสำหรับการปรับปรุงเพิ่มเติมในตู้ขนาดเล็ก

ข้อเสีย:

- ต้นทุนต่อหน่วยที่สูงขึ้น: 2-3 เท่าของต้นทุนรวมของ RCD และ MCB แยกกัน

- การตัดวงจรแบบทั้งหมดหรือไม่มีเลย: ความผิดพร่องของกราวด์และกระแสเกินจะตัดการเชื่อมต่อวงจรเดียวกัน

- ความพร้อมใช้งานที่จำกัด: RCBO Type B เป็นสินค้าพิเศษที่มีระยะเวลารอคอยนานกว่า

- ความซับซ้อนในการบำรุงรักษา: ความล้มเหลวของอุปกรณ์เดียวทำให้การป้องกันทั้งสองอย่างใช้งานไม่ได้

สำหรับการติดตั้งเครื่องชาร์จหลายเครื่อง (การชาร์จในที่ทำงาน, คลังยานพาหนะ), โทโพโลยี RCD ที่ใช้ร่วมกัน มักจะพิสูจน์ได้ว่าประหยัดกว่า: RCD Type B หนึ่งตัวป้องกันวงจรเครื่องชาร์จที่ป้องกันด้วย MCB หลายวงจร แนวทางนี้รวมการตรวจจับความผิดพร่อง DC ที่มีราคาแพงไว้ในอุปกรณ์ต้นน้ำเดียว ในขณะที่ยังคงรักษาการป้องกันกระแสเกินแบบเลือกสรร ดูของเรา คู่มือ RCBO vs AFDD สำหรับสถาปัตยกรรมการป้องกันทางเลือก.

แนวทางปฏิบัติที่ดีที่สุดในการติดตั้งจากภาคสนาม

การประเมินความจุของแผง

ก่อนระบุขนาดเบรกเกอร์ ให้ตรวจสอบว่าระบบไฟฟ้าที่มีอยู่สามารถรองรับโหลดเพิ่มเติมได้หรือไม่ บริการที่อยู่อาศัยส่วนใหญ่อยู่ในสองประเภท:

บริการ 100A (ทั่วไปในการก่อสร้างก่อนปี 2000):

- กำลังไฟทั้งหมดที่ใช้ได้: 100A × 240V = 24kW

- โหลดที่ปลอดภัยอย่างต่อเนื่อง (กฎ 80%): 19.2kW

- โหลดที่มีอยู่ทั่วไป: 12-15kW (HVAC, เครื่องใช้ไฟฟ้า, แสงสว่าง)

- ความจุที่เหลือ: ~4-7kW

- คำตัดสินของคณะลูกขุน: น้อยเกินไปสำหรับเครื่องชาร์จ 7kW, แนะนำให้อัปเกรดแผง

บริการ 200A (ที่อยู่อาศัยสมัยใหม่มาตรฐาน):

- กำลังไฟทั้งหมดที่ใช้ได้: 200A × 240V = 48kW

- โหลดที่ปลอดภัยอย่างต่อเนื่อง: 38.4kW

- โหลดที่มีอยู่ทั่วไป: 15-20kW

- ความจุที่เหลือ: ~18-23kW

- คำตัดสินของคณะลูกขุน: เพียงพอสำหรับเครื่องชาร์จ 7kW, อาจเป็น 11kW ด้วยการจัดการโหลด

วิธีการคำนวณโหลด (NEC Article 220 / IEC 60364-3):

- คำนวณโหลดแสงสว่างทั่วไปและเต้ารับ (3 VA/ft² หรือ 33 VA/m²)

- เพิ่มโหลดเครื่องใช้ไฟฟ้าตามพิกัดที่ระบุ

- ใช้ตัวประกอบความต้องการตามตารางในข้อกำหนด

- เพิ่มเครื่องชาร์จ EV ที่ 125% ของพิกัดต่อเนื่อง (เครื่องชาร์จ 7kW = ขั้นต่ำ 8.75kW)

- เปรียบเทียบโหลดที่คำนวณได้ทั้งหมดกับพิกัดของเซอร์วิส

หากโหลดที่คำนวณได้เกิน 80% ของความสามารถของเซอร์วิส ตัวเลือกต่างๆ ได้แก่:

- อัปเกรดเซอร์วิส (200A หรือ 400A)

- ระบบจัดการโหลด (การชาร์จแบบต่อเนื่อง)

- ลดกำลังไฟของเครื่องชาร์จ (22kW → 11kW → 7kW)

สำหรับข้อควรพิจารณาในการอัปเกรดแผงไฟฟ้าในที่พักอาศัยที่เกี่ยวข้องกับการชาร์จ EV โดยเฉพาะ คู่มือการอัปเกรดเครื่องชาร์จ EV สำหรับแผงไฟฟ้า 100A ของเรา นำเสนอแผนผังการตัดสินใจและการวิเคราะห์ต้นทุนและผลประโยชน์.

การลดพิกัดตามอุณหภูมิแวดล้อม

พิกัดของเบรกเกอร์มาตรฐานถือว่าอุณหภูมิแวดล้อมอยู่ที่ 30°C (86°F). การติดตั้งที่เกินค่าพื้นฐานนี้ต้องมีการลดพิกัดเพื่อป้องกันการตัดวงจรเนื่องจากความร้อน:

ปัจจัยการลดพิกัด IEC 60898-1:

- 30°C (86°F): 1.0 (ไม่มีการลดพิกัด)

- 40°C (104°F): 0.91 (คูณพิกัดของเบรกเกอร์ด้วย 0.91)

- 50°C (122°F): 0.82

- 60°C (140°F): 0.71

สถานการณ์จริง:

เครื่องชาร์จกลางแจ้งในฤดูร้อนของรัฐแอริโซนา:

- อุณหภูมิแวดล้อม: 45°C (113°F)

- ปัจจัยการลดพิกัด: ~0.86

- พิกัดที่มีผลของเบรกเกอร์ 40A: 40A × 0.86 = 34.4A

- กระแสไฟที่เครื่องชาร์จ 7kW ดึง: 30.4A

- ส่วนต่างเพื่อความปลอดภัย: เพียงพอแต่มีน้อย—พิจารณาเบรกเกอร์ 50A

แผงไฟฟ้าแบบปิด, โดนแสงแดดโดยตรง:

- ภายในแผงไฟฟ้าสามารถสูงถึง 55°C (131°F)

- ปัจจัยการลดพิกัด: ~0.76

- พิกัดที่มีผลของเบรกเกอร์ 40A: 40A × 0.76 = 30.4A

- กระแสไฟที่เครื่องชาร์จ 7kW ดึง: 30.4A

- ส่วนต่างเพื่อความปลอดภัย: เป็นศูนย์—บังคับให้อัปเกรดเป็น 50A

การติดตั้งในอาคารที่มีการควบคุมอุณหภูมิ:

- อุณหภูมิคงที่ 22°C (72°F)

- ปัจจัยการลดพิกัด: 1.05 (เพิ่มพิกัดเล็กน้อย)

- ใช้การกำหนดขนาดมาตรฐาน

เซอร์กิตเบรกเกอร์ VIOX ใช้ หน้าสัมผัสโลหะผสมเงิน-ทังสเตน ที่มีค่าการนำความร้อนที่เหนือกว่า (410 W/m·K เทียบกับ 385 W/m·K สำหรับทองแดงบริสุทธิ์) สิ่งนี้ช่วยลดอุณหภูมิที่หน้าสัมผัสสูงขึ้น 8-12°C ภายใต้โหลดต่อเนื่อง ทำให้มีส่วนต่างทางความร้อนในตัว อย่างไรก็ตาม ปัจจัยการลดพิกัดที่กำหนดโดยข้อกำหนดยังคงต้องนำมาใช้เพื่อให้เป็นไปตามข้อกำหนด.

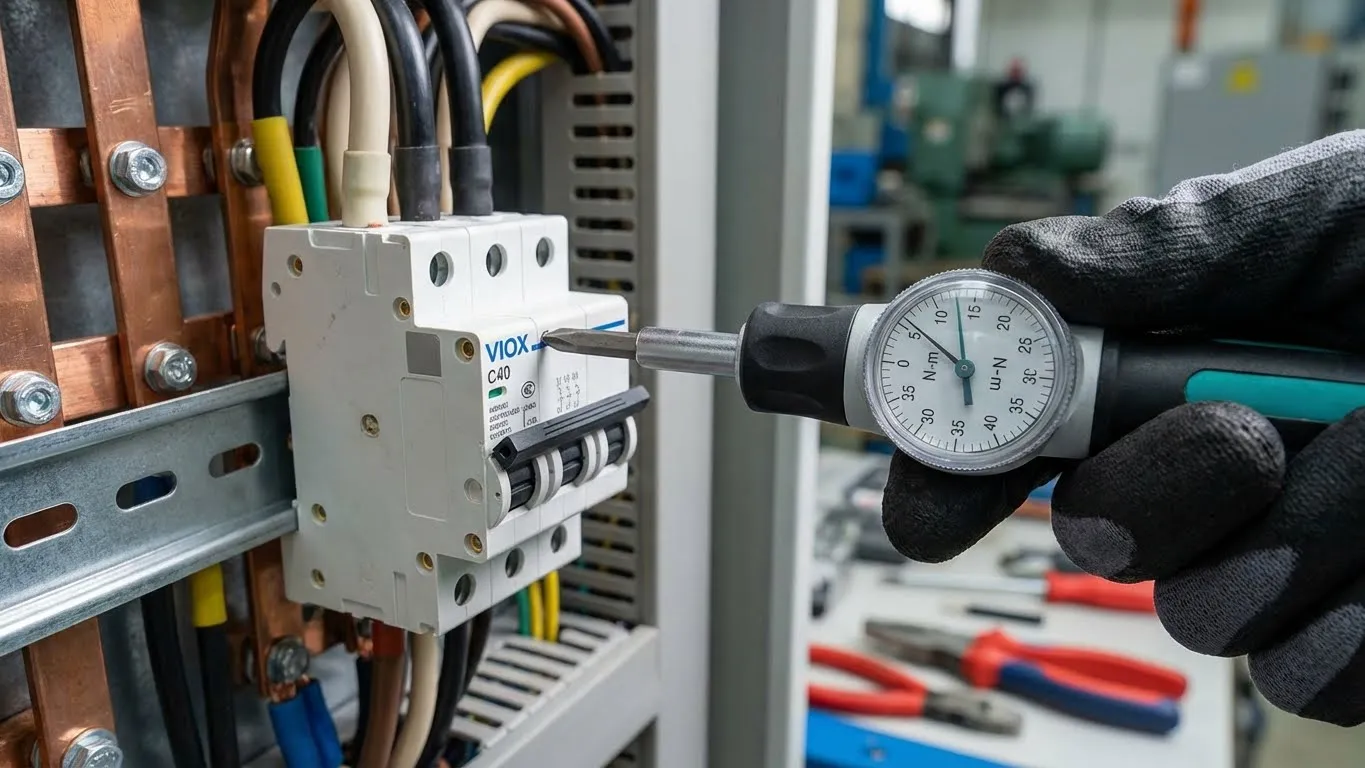

แรงบิดของขั้วต่อ: จุดบกพร่องที่ซ่อนอยู่

การวิเคราะห์ความล้มเหลวในภาคสนามเผยให้เห็นว่า แรงบิดของขั้วต่อที่ไม่เหมาะสมคิดเป็น 30-40% ของความล้มเหลวของเบรกเกอร์ก่อนเวลาอันควร ในการติดตั้งเครื่องชาร์จ EV—มากกว่าปัจจัยอื่นใด ผลที่ตามมาจะทวีคูณ:

การขันแน่นเกินไป (ข้อผิดพลาดที่พบบ่อยที่สุด):

- ความต้านทานการสัมผัสสูงที่ส่วนต่อประสานของขั้วต่อ

- ความร้อนเฉพาะที่ (การสูญเสีย I²R)

- การเกิดออกซิเดชันของพื้นผิวทองแดง

- ความต้านทานเพิ่มขึ้นอีก (วงจรป้อนกลับเชิงบวก)

- ความเสียหายจากความร้อนต่อตัวเรือนเบรกเกอร์หรือบัสบาร์

- ความล้มเหลวร้ายแรงหรือความเสี่ยงจากไฟไหม้

การขันแน่นเกินไป:

- การแตกร้าวของตัวเรือนบล็อกขั้วต่อ (พบได้บ่อยในตัวเรือนโพลีคาร์บอเนต)

- การรูดเกลียวในขั้วต่อทองเหลือง

- การเสียรูปของตัวนำทำให้คลายตัวในอนาคต

- ความล้มเหลวในทันทีหรือข้อบกพร่องแฝง

ข้อมูลจำเพาะแรงบิดของขั้วต่อ VIOX:

| พิกัดเบรกเกอร์ | แรงบิดของขั้วต่อ | ขนาดตัวนำ |

|---|---|---|

| MCB 16-25A | 2.0 N·m | 2.5-10mm² |

| MCB 32-63A | 2.5 N·m | 6-16 ตร.ม. |

| 80-125A MCB | 3.5 นิวตันเมตร | 10-35mm² |

ขั้นตอนการติดตั้ง:

- ปอกสายไฟให้มีความยาวตามที่ระบุบนฉลากเบรกเกอร์ (โดยทั่วไปคือ 12 มม.)

- สอดสายไฟเข้าไปในขั้วต่อจนสุดจนกระทั่งชนตัวหยุดสายไฟ

- ค่อยๆ ขันแรงบิดโดยใช้ไขควงที่สอบเทียบแล้ว

- ตรวจสอบแรงบิดด้วยไขควงจำกัดแรงบิดหรือประแจวัดแรงบิด

- ตรวจสอบด้วยสายตา—ต้องไม่มีความเสียหายของเส้นลวดตัวนำที่มองเห็นได้

- ตรวจสอบแรงบิดอีกครั้งหลังจาก 10 นาที (ทองแดงมีการไหลเย็นเล็กน้อย)

การเตรียมพร้อมสำหรับการติดตั้งในอนาคต

การพัฒนาอย่างรวดเร็วของตลาด EV ทำให้การติดตั้งที่ “เพียงพอ” ในปัจจุบันกลายเป็นปัญหาคอขวดในอนาคต ผู้ติดตั้งที่มองการณ์ไกลจะรวมกลยุทธ์การเตรียมพร้อมสำหรับอนาคตเหล่านี้:

การกำหนดขนาดสายเคเบิลสำหรับเส้นทางการอัพเกรด:

- การติดตั้งทองแดงขนาด 10 มม.² สำหรับเครื่องชาร์จ 7kW ช่วยให้สามารถอัพเกรดเป็น 11kW ในอนาคตได้โดยไม่ต้องเดินสายใหม่

- 16mm² รองรับการกระโดดไปที่ 22kW (หากมีสามเฟส)

- ขนาดท่อร้อยสายไฟ: ขั้นต่ำ 32 มม. (1.25″) สำหรับตัวนำสามเส้น + สายดิน

- เชือกดึง: ติดตั้งเสมอสำหรับการเปลี่ยนตัวนำในอนาคต

การวางแผนพื้นที่แผง:

- สำรองพื้นที่ราง DIN ที่อยู่ติดกันสำหรับวงจรเครื่องชาร์จที่สอง

- ระบุแผงจ่ายไฟที่มีความจุสำรอง 30-40%

- จัดทำเอกสารการคำนวณโหลดโดยสมมติว่ามีการเพิ่มในอนาคต

- พิจารณาแผงแบบแยกบัสที่แยกวงจร EV ออกจากโหลดในบ้าน

การรวมเบรกเกอร์อัจฉริยะ:

- ความสามารถในการตรวจสอบพลังงาน (การวัดค่า kWh ต่อวงจร)

- การตัด/รีเซ็ตจากระยะไกลสำหรับโปรแกรมตอบสนองความต้องการ

- การรวมเข้ากับระบบจัดการพลังงานในบ้าน (HEMS)

- โปรโตคอลการสื่อสาร: Modbus RTU, KNX หรือกรรมสิทธิ์

ต้นทุนที่เพิ่มขึ้นของตัวนำที่มีขนาดใหญ่เกินไป (6mm² → 10mm²) คือต้นทุนวัสดุที่สูงขึ้น 30-40% แต่ช่วยลดแรงงานในการเดินสายใหม่ 100% สำหรับการอัพเกรดในอนาคต ซึ่งเป็น ROI ที่น่าสนใจสำหรับการติดตั้งที่มีอายุการใช้งานที่คาดหวัง 10 ปีขึ้นไป.

ข้อมูลอ้างอิงด่วน: การกำหนดขนาดเบรกเกอร์ 7kW เทียบกับ 22kW

| Specification | 7kW เฟสเดียว | 22kW สามเฟส |

|---|---|---|

| แรงดันไฟจ่าย | 230V (IEC) / 240V (NEC) | 400V 3 เฟส (IEC) / 208V 3 เฟส (NEC) |

| กระแสไฟที่เครื่องชาร์จดึง | 30.4A (230V) / 29.2A (240V) | 31.7A ต่อเฟส (400V) / 61A ต่อเฟส (208V) |

| ปัจจัยโหลดต่อเนื่อง | × 1.25 (กฎ 125%) | × 1.25 (กฎ 125%) |

| ค่าต่ำสุดที่คำนวณได้ | 38A | 39.6A ต่อเฟส |

| ขนาดเบรกเกอร์ที่แนะนำ | 40เอ | 40เอ |

| จำนวนขั้วเบรกเกอร์ที่ต้องการ | 2P (NEC) / 1P+N (IEC) | 3P หรือ 4P (มีนิวทรัล) |

| ประเภท RCD ที่แนะนำ | ประเภท B, 30mA | ประเภท B, 30mA |

| ขนาดสายไฟทั่วไป (ทองแดง) | 6mm² (≤20m) / 10mm² (เตรียมพร้อมสำหรับอนาคต) | 10mm² หรือ 16mm² ต่อเฟส |

| ขนาดสายไฟทั่วไป (อลูมิเนียม) | 10mm² (≤20m) / 16mm² (เตรียมพร้อมสำหรับอนาคต) | 16mm² หรือ 25mm² ต่อเฟส |

| เวลาในการติดตั้ง (ชั่วโมง) | 3-5 ชั่วโมง | 6-10 ชั่วโมง |

| ต้นทุนวัสดุโดยประมาณ | ฿200-400 (MCB+RCD+สายไฟ) | ฿500-900 (3P MCB+Type B RCD+สายไฟ) |

| แอปพลิเคชันหลัก | การชาร์จข้ามคืนในที่พักอาศัย | การหมุนเวียนอย่างรวดเร็วเชิงพาณิชย์/กองยาน |

| จุดที่เกิดความล้มเหลวทั่วไป | ขั้วต่อที่ขันแน่นเกินไป, เบรกเกอร์ขนาดเล็กเกินไป (32A), ไม่มี RCD | ความไม่สมดุลของเฟส, การกำหนดขนาดเบรกเกอร์ที่ไม่ถูกต้อง (63A), แรงดันไฟฟ้าตก |

5 ข้อผิดพลาดในการกำหนดขนาดเบรกเกอร์ที่มีค่าใช้จ่ายสูง

1. การจับคู่เบรกเกอร์กับกระแสไฟของเครื่องชาร์จ

ข้อผิดพลาด: การติดตั้งเบรกเกอร์ขนาด 32A สำหรับเครื่องชาร์จขนาด 32A (7kW) หรือการเลือกขนาดเบรกเกอร์โดยพิจารณาจากพิกัดกระแสบนแผ่นป้ายของเครื่องชาร์จเท่านั้น โดยไม่ได้คำนึงถึงปัจจัยโหลดต่อเนื่อง.

เหตุผลที่ไม่ถูกต้อง: การทำเช่นนี้ละเลยความแตกต่างพื้นฐานระหว่างโหลดที่ไม่ต่อเนื่องและโหลดต่อเนื่อง เบรกเกอร์ขนาด 32A ที่ทำงานที่ 32A อย่างต่อเนื่อง จะเกิดการสะสมความร้อนในหน้าสัมผัสและแถบไบเมทัล ทำให้เกิดการตัดวงจรที่ไม่พึงประสงค์ภายใน 60-90 นาที เบรกเกอร์ได้รับการออกแบบมาให้รองรับกระแสไฟฟ้าตามพิกัดที่รอบการทำงาน 80% – การชาร์จ EV อย่างต่อเนื่องละเมิดข้อสันนิษฐานนี้.

ผลที่ตามมา: เบรกเกอร์เสียก่อนเวลาอันควร (อายุการใช้งาน 18-24 เดือน เทียบกับที่คาดไว้ 10 ปีขึ้นไป), ความเสียหายจากความร้อนต่อบัสบาร์ของแผง, อันตรายจากไฟไหม้ที่อาจเกิดขึ้นจากการเชื่อมต่อที่ร้อนเกินไป และลูกค้าที่หงุดหงิดเนื่องจากการหยุดชะงักการชาร์จแบบสุ่ม ค่าใช้จ่ายในการเปลี่ยนในสถานที่จริงสูงกว่าการติดตั้งครั้งแรก 3-5 เท่า เนื่องจากการเดินทางของรถบรรทุกและการเรียกร้องการรับประกัน.

2. การละเลยปัจจัยโหลดต่อเนื่อง

ข้อผิดพลาด: การคำนวณขนาดเบรกเกอร์ที่ต้องการโดยใช้กระแสไฟฟ้าที่เครื่องชาร์จดึง โดยไม่ได้คูณด้วย 1.25 ส่งผลให้อุปกรณ์ป้องกันมีขนาดเล็กเกินไป ซึ่งตอบสนองความต้องการกระแสไฟฟ้าในทันที แต่ขาดขอบเขตความร้อน.

เหตุผลที่ไม่ถูกต้อง: ทั้ง NEC Article 625.41 และ IEC 60364-7-722 กำหนดให้ต้องมีขนาด 125% สำหรับอุปกรณ์ชาร์จ EV อย่างชัดเจน เนื่องจากโหลดทำงานอย่างต่อเนื่อง (>3 ชั่วโมง) นี่ไม่ใช่ส่วนต่างด้านความปลอดภัย แต่เป็นปัจจัยลดพิกัดที่บังคับตามการทดสอบความร้อนของเซอร์กิตเบรกเกอร์ภายใต้โหลดที่ต่อเนื่อง การข้ามขั้นตอนนี้เป็นการละเมิดรหัสไฟฟ้าและสร้างอันตรายจากความร้อนแฝง.

ผลที่ตามมา: การตรวจสอบทางไฟฟ้าล้มเหลว, การรับประกันอุปกรณ์เป็นโมฆะ (ผู้ผลิตเครื่องชาร์จ EV ส่วนใหญ่ระบุขนาดเบรกเกอร์ขั้นต่ำในคู่มือการติดตั้ง) และความรับผิดทางประกันภัยที่เพิ่มขึ้น ที่สำคัญกว่านั้น การเชื่อมต่อที่ทำงานที่ขีดจำกัดความร้อนจะเสื่อมสภาพเร็วขึ้น ทำให้เกิดข้อผิดพลาดที่มีความต้านทานสูง ซึ่งแสดงออกมาเป็นการทำงานผิดพลาดเป็นครั้งคราว ซึ่งเป็นประเภทที่ยากที่สุดในการวินิจฉัย.

3. การใส่ขนาดใหญ่เกินไป “เพื่อความปลอดภัย”

ข้อผิดพลาด: การติดตั้งเบรกเกอร์ขนาด 63A หรือ 80A สำหรับเครื่องชาร์จ 7kW “เพื่อป้องกันความเป็นไปได้ที่จะเกิดการตัดวงจร” โดยให้เหตุผลว่ายิ่งใหญ่ยิ่งปลอดภัยและให้ความสามารถในการขยายในอนาคต.

เหตุผลที่ไม่ถูกต้อง: เบรกเกอร์ขนาดใหญ่เกินไปสร้างปัญหาที่ร้ายแรงสองประการ ประการแรก พวกเขาละเมิด selective coordination—หากเกิดข้อผิดพลาดในเครื่องชาร์จ เบรกเกอร์ขนาดใหญ่เกินไปอาจไม่ตัดวงจรก่อนที่เบรกเกอร์แผงหลักจะตัด ทำให้เกิดไฟฟ้าดับทั้งแผงแทนที่จะเป็นการปิดวงจรที่แยกจากกัน ประการที่สอง เบรกเกอร์ขนาดใหญ่กว่าจะช่วยให้กระแสไฟผิดพลาดสูงขึ้น เพิ่ม พลังงานเหตุการณ์อาร์คแฟลช และต้องใช้อุปกรณ์ PPE ที่มีราคาแพงกว่าสำหรับงานบำรุงรักษา.

ผลที่ตามมา: ข้อกำหนดในการติดฉลากอันตรายจากอาร์คแฟลชที่เพิ่มขึ้น (NFPA 70E), เบี้ยประกันภัยที่สูงขึ้นสำหรับการติดตั้งเชิงพาณิชย์ และความรับผิดที่อาจเกิดขึ้นหากเบรกเกอร์ไม่สามารถให้การป้องกันอุปกรณ์ที่เพียงพอ เนื่องจากจุดตัดเกินพิกัดการลัดวงจรของอุปกรณ์ปลายน้ำ NEC ห้ามมิให้ใส่ขนาดใหญ่เกินไปเกินกว่าพิกัดมาตรฐานถัดไปที่สูงกว่าค่าต่ำสุดที่คำนวณได้.

4. การใช้เบรกเกอร์เกรดที่อยู่อาศัยสำหรับการติดตั้งเชิงพาณิชย์

ข้อผิดพลาด: การระบุ MCB ที่มีความสามารถในการตัดกระแสไฟ 10kA มาตรฐานสำหรับการติดตั้งเครื่องชาร์จเชิงพาณิชย์ 22kW โดยไม่ได้ประเมินกระแสไฟผิดพลาดที่มีอยู่ที่จุดติดตั้ง โดยเฉพาะอย่างยิ่งในอาคารพาณิชย์ที่มีหม้อแปลงขนาดใหญ่และการกระจายอิมพีแดนซ์ต่ำ.

เหตุผลที่ไม่ถูกต้อง: ระบบไฟฟ้าเชิงพาณิชย์โดยทั่วไปแสดงกระแสไฟผิดพลาดที่มีอยู่สูงกว่า (15kA-25kA) มากกว่าระบบที่อยู่อาศัย (5kA-10kA) เนื่องจากการบริการหม้อแปลงขนาดใหญ่และตัวนำที่หนักกว่าที่มีอิมพีแดนซ์ต่ำกว่า เบรกเกอร์ที่มีความสามารถในการตัดกระแสไฟ (Icu) ไม่เพียงพออาจล้มเหลวอย่างร้ายแรงระหว่างการลัดวงจร ซึ่งอาจทำให้เกิดการระเบิดและไฟไหม้ แทนที่จะขัดขวางข้อผิดพลาดอย่างปลอดภัย.

ผลที่ตามมา: การระเบิดของเบรกเกอร์ระหว่างสภาวะข้อผิดพลาด, ความเสียหายที่เป็นหลักประกันอย่างกว้างขวางต่อแผงและอุปกรณ์ที่อยู่ติดกัน, ความเสี่ยงจากไฟไหม้จากไฟฟ้า และการเปิดรับความรับผิดอย่างรุนแรง การติดตั้งทางอุตสาหกรรมและเชิงพาณิชย์ต้องมีการคำนวณกระแสไฟผิดพลาดตาม NEC 110.24 หรือ IEC 60909 โดยเลือกเบรกเกอร์ให้เกินกระแสไฟผิดพลาดที่มีอยู่โดยมีส่วนต่างด้านความปลอดภัยขั้นต่ำ 25%.

5. การลืมการป้องกัน RCD

ข้อผิดพลาด: การติดตั้ง MCB เท่านั้นสำหรับการป้องกันเครื่องชาร์จ EV โดยไม่ได้เพิ่ม RCD (RCCB) ที่จำเป็นสำหรับการตรวจจับการรั่วไหลของกระแสไฟฟ้าลงดิน ซึ่งมักเกิดจากแรงกดดันด้านต้นทุนหรือความเข้าใจผิดว่า “การป้องกันในตัว” ของเครื่องชาร์จนั้นเพียงพอแล้ว.

เหตุผลที่ไม่ถูกต้อง: MCB ตรวจจับกระแสเกิน – พวกเขาวัดขนาดกระแสไฟทั้งหมดและตัดวงจรเมื่อเกินพิกัด พวกเขาให้การป้องกันเป็นศูนย์ต่อต้าน กระแสไฟรั่วลงดิน, ซึ่งเกิดขึ้นเมื่อกระแสไฟพบเส้นทางที่ไม่ตั้งใจไปยังพื้นดิน (อาจผ่านบุคคล) เครื่องชาร์จ EV มีความเสี่ยงต่อการถูกไฟฟ้าดูดที่ไม่เหมือนใครเนื่องจากแชสซีที่เป็นสื่อกระแสไฟฟ้าที่สัมผัสได้, การเดินสายเคเบิลกลางแจ้ง และกระแสไฟผิดพลาด DC ที่สามารถทำให้ RCD มาตรฐานอิ่มตัวได้.

ผลที่ตามมา: ความเสี่ยงต่อการถูกไฟฟ้าดูดถึงแก่ชีวิตหากเกิดความล้มเหลวของฉนวน, การตรวจสอบทางไฟฟ้าล้มเหลว (การป้องกัน RCD เป็นข้อบังคับในเขตอำนาจศาลส่วนใหญ่สำหรับเต้ารับและเครื่องชาร์จ EV ตาม IEC 60364-7-722 / NEC 625.22), การประกันภัยเป็นโมฆะ และการเปิดรับความรับผิดอย่างรุนแรง ที่สำคัญที่สุด นี่คือโหมดความล้มเหลวที่การลดต้นทุนแปลโดยตรงเป็นความเสี่ยงต่อความปลอดภัยในชีวิต – ไม่เป็นที่ยอมรับในการติดตั้งแบบมืออาชีพ.

สรุป: การปรับขนาดเพื่ออายุการใช้งานของระบบ

กฎโหลดต่อเนื่อง 125% ไม่ใช่ส่วนต่างด้านความปลอดภัยโดยพลการ แต่เป็นผลมาจากการทดสอบความร้อนมานานหลายทศวรรษที่แสดงให้เห็นว่าส่วนประกอบทางไฟฟ้าทำงานอย่างไรภายใต้การทำงานด้วยกระแสไฟฟ้าสูงอย่างต่อเนื่อง ผู้ติดตั้งที่ปฏิบัติต่อมันเป็นทางเลือกจะสร้างระบบที่ดูเหมือนจะทำงานได้ในตอนแรก แต่จะเสื่อมสภาพอย่างรวดเร็ว โดยแสดงความล้มเหลวในช่วง 18-36 เดือนเมื่อความคุ้มครองการรับประกันโดยทั่วไปหมดอายุและการวินิจฉัยข้อผิดพลาดมีความซับซ้อน.

การปรับขนาดเซอร์กิตเบรกเกอร์ที่เหมาะสมสำหรับโครงสร้างพื้นฐานการชาร์จ EV ขยายออกไปนอกเหนือจากการจับคู่แอมแปร์อย่างง่าย เพื่อครอบคลุม:

- การจัดการความร้อน: การคำนึงถึงการสะสมความร้อนในการทำงานต่อเนื่องในส่วนประกอบทั้งหมดของระบบ

- การปฏิบัติตามรหัส: การปฏิบัติตามข้อกำหนด NEC/IEC ที่มีอยู่โดยเฉพาะเพื่อป้องกันความล้มเหลวในสถานที่จริง

- การกำหนดค่าเฟส: ทำความเข้าใจพื้นฐานของการกระจายพลังงานเฟสเดียวเทียบกับสามเฟส

- การป้องกันแบบเป็นชั้น: การรวมการป้องกันกระแสเกิน (MCB/MCCB) กับการป้องกันการรั่วไหลของกระแสไฟฟ้าลงดิน (RCD)

- คุณภาพการติดตั้ง: การใช้แรงบิดของขั้วต่อที่เหมาะสมและปัจจัยลดพิกัด

VIOX Electric ออกแบบอุปกรณ์ป้องกันวงจรสำหรับการใช้งานต่อเนื่องในโลกแห่งความเป็นจริง โดยผสมผสานหน้าสัมผัสโลหะผสมเงิน, การกระจายความร้อนที่เพิ่มขึ้น และการปรับเทียบการตัดวงจรที่แม่นยำ ซึ่งมีประสิทธิภาพเหนือกว่าเบรกเกอร์สินค้าโภคภัณฑ์ในสถานการณ์โหลดต่อเนื่อง แต่แม้แต่ส่วนประกอบที่ดีที่สุดก็ล้มเหลวเมื่อใช้งานไม่ถูกต้อง – ระบบจะเชื่อถือได้เท่ากับการตัดสินใจปรับขนาดที่อ่อนแอที่สุด.

สำหรับคำแนะนำเฉพาะโครงการเกี่ยวกับการเลือกเซอร์กิตเบรกเกอร์, การประเมินความจุของแผง หรือการนำทางการติดตั้งเครื่องชาร์จหลายเครื่องที่ซับซ้อน ทีมวิศวกรรมทางเทคนิคของ VIOX ให้การสนับสนุนแอปพลิเคชันฟรี ติดต่อสถาปนิกโซลูชันของเราพร้อมข้อกำหนดเฉพาะของโครงการของคุณสำหรับคำแนะนำระบบป้องกันที่ปรับแต่งได้ ซึ่งได้รับการสนับสนุนโดยการวิเคราะห์ความร้อนและการคำนวณกระแสไฟผิดพลาด.

คำถามที่ถูกถามบ่อย

ฉันสามารถใช้เบรกเกอร์ขนาด 32A สำหรับเครื่องชาร์จ EV ขนาด 7kW (32A) ได้หรือไม่?

ไม่ใช่ ในขณะที่เครื่องชาร์จ 7kW ที่ 230V ดึงกระแสไฟฟ้าประมาณ 30.4A กฎโหลดต่อเนื่อง NEC 125% กำหนดให้เบรกเกอร์ต้องมีพิกัดอย่างน้อย 30.4A × 1.25 = 38A ขนาดเบรกเกอร์มาตรฐานถัดไปคือ 40เอ. การใช้เบรกเกอร์ 32A จะส่งผลให้เกิดการตัดวงจรจากความร้อนระหว่างการชาร์จที่ยาวนาน โดยทั่วไปภายใน 60-90 นาที เนื่องจากเบรกเกอร์ทำงานที่ 100% ของความจุที่กำหนดอย่างต่อเนื่อง แทนที่จะเป็นรอบการทำงาน 80% ที่ออกแบบไว้ ข้อผิดพลาดในการปรับขนาดนี้เป็นสาเหตุที่พบบ่อยที่สุดของความล้มเหลวของเบรกเกอร์ก่อนเวลาอันควรในการติดตั้ง EV ที่อยู่อาศัย.

อะไรคือความแตกต่างระหว่าง MCB และ MCCB สำหรับการชาร์จ EV

MCB (Miniature Circuit Breakers) เป็นอุปกรณ์ตัดวงจรแบบคงที่ที่มีพิกัดสูงสุด 125A ที่มีความสามารถในการตัดกระแสไฟ 6kA-25kA เหมาะสำหรับการชาร์จ EV ที่อยู่อาศัยและเชิงพาณิชย์ขนาดเล็ก (เครื่องชาร์จเดี่ยว 7kW-22kW) มีราคาไม่แพง ขนาดกะทัดรัด และเพียงพอสำหรับการติดตั้งส่วนใหญ่. MCCB (เบรกเกอร์วงจรแบบกล่องหล่อ) มีการตั้งค่าการตัดวงจรที่ปรับได้, ความสามารถในการตัดกระแสไฟที่สูงขึ้น (สูงสุด 150kA) และพิกัดสูงสุด 2500A ทำให้จำเป็นสำหรับการติดตั้งเครื่องชาร์จหลายเครื่อง, สภาพแวดล้อมที่รุนแรง หรือการรวมระบบการจัดการอาคาร สำหรับเครื่องชาร์จเดี่ยว 22kW มาตรฐาน MCB ก็เพียงพอแล้ว อัปเกรดเป็น MCCB เมื่อติดตั้งเครื่องชาร์จ 3+ เครื่อง หรือต้องการโปรโตคอลการสื่อสาร ดูของเรา การเปรียบเทียบเวลาตอบสนอง MCCB กับ MCB สำหรับการวิเคราะห์ประสิทธิภาพโดยละเอียด.

ฉันจำเป็นต้องใช้เบรกเกอร์ 4 โพลสำหรับเครื่องชาร์จขนาด 22kW หรือไม่?

ขึ้นอยู่กับการกำหนดค่าระบบและรหัสไฟฟ้าในพื้นที่ของคุณ เบรกเกอร์ 3-pole (3P) ป้องกันตัวนำสามเฟส (L1, L2, L3) และเพียงพอในระบบที่นิวทรัลนำกระแสน้อยที่สุดภายใต้การโหลดที่สมดุล – โดยทั่วไปในระบบสามเฟสบริสุทธิ์ เบรกเกอร์ 4-pole (4P) เพิ่มการป้องกันนิวทรัลและจำเป็นเมื่อ: (1) รหัสท้องถิ่นกำหนดให้มีการสลับนิวทรัล (ทั่วไปในตลาด UK/IEC), (2) เครื่องชาร์จต้องการนิวทรัลสำหรับวงจรเสริม 230V หรือ (3) คาดว่าจะมีกระแสนิวทรัลจำนวนมากจากการโหลดที่ไม่สมดุล การติดตั้งเชิงพาณิชย์ 22kW ส่วนใหญ่ในตลาด IEC ใช้เบรกเกอร์ 4P การติดตั้ง NEC มักใช้ 3P กับตัวนำนิวทรัลแยกต่างหาก ตรวจสอบข้อกำหนดเฉพาะของผู้ผลิตเครื่องชาร์จและข้อกำหนดรหัสท้องถิ่นเสมอ.

เหตุใดเครื่องชาร์จ 7kW ของฉันจึงตัดเบรกเกอร์ 32A อยู่เสมอ

นี่คือกรณีศึกษาของการเลือกเบรกเกอร์ที่มีขนาดเล็กเกินไป การตัดวงจรจากความร้อนเกิดขึ้นเนื่องจากเบรกเกอร์ทำงานที่ 100% ของพิกัดการทำงานต่อเนื่อง (กระแสไฟ 30.4A บนเบรกเกอร์ 32A) ทำให้ความร้อนสะสมในองค์ประกอบตัดวงจรไบเมทัลเร็วกว่าที่มันจะกระจายออกไป เซอร์กิตเบรกเกอร์ได้รับการออกแบบมาให้รองรับ 80% ของกระแสไฟฟ้าที่กำหนดอย่างต่อเนื่อง การเกินนี้ทำให้เกิดการตัดวงจรจากความร้อนเกิน – ไม่ใช่ข้อผิดพลาดกระแสเกิน แต่เป็นการเปิดใช้งานการป้องกันตามอุณหภูมิ วิธีแก้ปัญหาคือการอัปเกรดเป็น เซอร์กิตเบรกเกอร์ 40A (30.4A × 1.25 = 38A ปัดเป็นขนาดมาตรฐานถัดไปคือ 40A) ซึ่งช่วยให้โหลด 30.4A เดียวกันทำงานที่ 76% ของความจุเบรกเกอร์ – อยู่ในขอบเขตการทำงานต่อเนื่อง ตรวจสอบขนาดสายไฟ (ขั้นต่ำ 6mm²) ก่อนอัปเกรดพิกัดเบรกเกอร์.

ฉันสามารถติดตั้งเครื่องชาร์จ EV หลายเครื่องในวงจรเดียวได้หรือไม่?

โดยทั่วไป เลขที่—เครื่องชาร์จ EV แต่ละเครื่องควรมีวงจรเฉพาะที่มีเบรกเกอร์และตัวนำที่มีขนาดเหมาะสม เหตุผลหลัก: (1) NEC 625.41 ถือว่าเครื่องชาร์จ EV เป็นโหลดต่อเนื่องที่ต้องมีขนาด 125% การรวมโหลดจะต้องใช้เบรกเกอร์ขนาดใหญ่ที่ไม่สามารถใช้งานได้จริง (2) การชาร์จยานพาหนะหลายคันพร้อมกันจะสร้างกระแสไฟฟ้าสูงอย่างต่อเนื่องเกินพิกัดวงจรทั่วไป (3) การแยกข้อผิดพลาดถูกบุกรุก – ปัญหาเกี่ยวกับเครื่องชาร์จเครื่องหนึ่งจะทำให้จุดชาร์จหลายจุดหยุดทำงาน. ยกเว้น: การติดตั้งโดยใช้ ระบบจัดการพลังงานยานยนต์ไฟฟ้า สามารถแบ่งปันความจุไฟฟ้าได้โดยการควบคุมการทำงานของเครื่องชาร์จตามลำดับ ป้องกันโหลดสูงสุดพร้อมกัน ระบบเหล่านี้ต้องการตัวควบคุมการจัดการโหลดเฉพาะและต้องได้รับการออกแบบตาม NEC 625.42 สำหรับการติดตั้งเครื่องชาร์จคู่ที่อยู่อาศัย วงจรเฉพาะสองวงจรเป็นการปฏิบัติมาตรฐาน.

ฉันต้องการ RCD ประเภทใดสำหรับการชาร์จรถยนต์ไฟฟ้า?

Type B RCD (ความไว 30mA) เป็นการป้องกันที่แนะนำสำหรับการติดตั้งการชาร์จ EV ทั้งหมด ซึ่งแตกต่างจาก RCD Type A มาตรฐานที่ตรวจจับเฉพาะกระแสไฟผิดพลาด AC เท่านั้น RCD Type B ตรวจจับทั้งกระแสไฟผิดพลาด AC และ DC – สำคัญเนื่องจากเครื่องชาร์จ EV ออนบอร์ดใช้ตัวเรียงกระแสที่สามารถสร้างกระแสไฟรั่ว DC ข้อผิดพลาด DC สามารถทำให้แกนแม่เหล็กของ RCD Type A อิ่มตัว ทำให้ไม่มีประสิทธิภาพและสร้างอันตรายจากการถูกไฟฟ้าดูดที่ไม่สามารถตรวจพบได้ IEC 61851-1 (มาตรฐานการชาร์จ EV) กำหนดให้มีการตรวจจับข้อผิดพลาด DC Type B หรือเทียบเท่าโดยเฉพาะ ในขณะที่ RCD Type B มีค่าใช้จ่ายมากกว่า RCD Type A 3-5 เท่า แต่ไม่สามารถต่อรองได้สำหรับการปฏิบัติตามข้อกำหนดด้านความปลอดภัยในชีวิต ผู้ผลิตบางรายเสนอโมดูล RCD-DD (การตรวจจับข้อผิดพลาด DC) เป็นทางเลือกที่ถูกกว่า แต่ตรวจสอบการยอมรับรหัสท้องถิ่น สำหรับการเปรียบเทียบ RCD Type B กับ Type A กับ Type EV ที่ครอบคลุม ดูของเรา คู่มือการเลือก RCCB สำหรับการชาร์จ EV.

ฉันจะคำนวณขนาดเบรกเกอร์สำหรับกระแสไฟชาร์จแบบกำหนดเองได้อย่างไร

ปฏิบัติตามกระบวนการสี่ขั้นตอนต่อไปนี้สำหรับเครื่องชาร์จ EV ทุกเครื่อง: (1) กำหนดกระแสไฟของเครื่องชาร์จ: หารกำลังด้วยแรงดันไฟฟ้า ตัวอย่าง: เครื่องชาร์จ 11kW ที่ 240V → 11,000W ÷ 240V = 45.8A. (2) ใช้ตัวประกอบโหลดต่อเนื่อง 125%: คูณกระแสไฟของเครื่องชาร์จด้วย 1.25 ตัวอย่าง: 45.8A × 1.25 = 57.3A. (3) ปัดขึ้นเป็นขนาดเบรกเกอร์มาตรฐานถัดไป: ตาม NEC 240.6(A) ขนาดมาตรฐานคือ 15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100A… ตัวอย่าง: 57.3A ปัดขึ้นเป็น เบรกเกอร์ 60A. (4) ตรวจสอบพิกัดกระแสของสายไฟ: ตรวจสอบให้แน่ใจว่าตัวนำไฟฟ้ามีพิกัดอย่างน้อยเท่ากับขนาดเบรกเกอร์ ตัวอย่าง: เบรกเกอร์ 60A ต้องใช้ทองแดงขนาด 6 AWG (75°C) ขั้นต่ำ สำหรับเครื่องชาร์จสามเฟส ให้ทำการคำนวณต่อเฟส: 22kW ที่ 400V 3 เฟส → 22,000W ÷ (√3 × 400V) = 31.7A ต่อเฟส × 1.25 = 39.6A → เซอร์กิตเบรกเกอร์ 40A. ใช้ตัวประกอบ 125% เพียงครั้งเดียวเสมอ—อย่าคูณสองครั้ง.