Когда распределительная коробка солнечных батарей начинает перегреваться, последствия выходят далеко за рамки неудобств — тепловые отказы представляют собой один из самых распространенных и опасных видов отказов в фотоэлектрических системах. Перегрев в распределительной коробке солнечных батарей может привести к деградации компонентов, ложным срабатываниям, простоям системы, а в тяжелых случаях — к пожарам, угрожающим как оборудованию, так и безопасности персонала. Для инженеров-проектировщиков и электромонтажников, специфицирующих фотоэлектрические системы, понимание первопричин тепловых отказов имеет важное значение для предотвращения дорогостоящих отказов в полевых условиях и обеспечения долгосрочной надежности системы.

Распределительная коробка солнечных батарей служит критической точкой агрегации, где сходятся несколько цепей стрингов перед подачей на инвертор. Эта концентрация тока постоянного тока — часто сотни ампер — делает управление температурным режимом обязательным. Тем не менее, отказы из-за перегрева остаются распространенными во всей отрасли, от небольших коммерческих установок до солнечных электростанций коммунального масштаба. Первопричины обычно включают в себя сочетание компонентов недостаточного размера, неадекватной тепловой конструкции, ненадлежащей практики установки и факторов окружающей среды, которые со временем усугубляются.

В этом инженерном руководстве рассматриваются пять основных первопричин перегрева распределительной коробки солнечных батарей и предлагаются решения на уровне проектирования, основанные на тепловой науке, электрических стандартах и проверенных на практике передовых методах.

Понимание нормального и аномального повышения температуры

Прежде чем диагностировать перегрев, инженеры должны установить базовые ожидания относительно допустимого повышения температуры компонентов распределительной коробки солнечных батарей. Все электрические соединения генерируют тепло из-за потерь I²R — рассеиваемая мощность пропорциональна квадрату тока, умноженному на сопротивление. Вопрос не в том, будет ли генерироваться тепло, а в том, останется ли оно в пределах безопасных пределов, определенных электрическими стандартами.

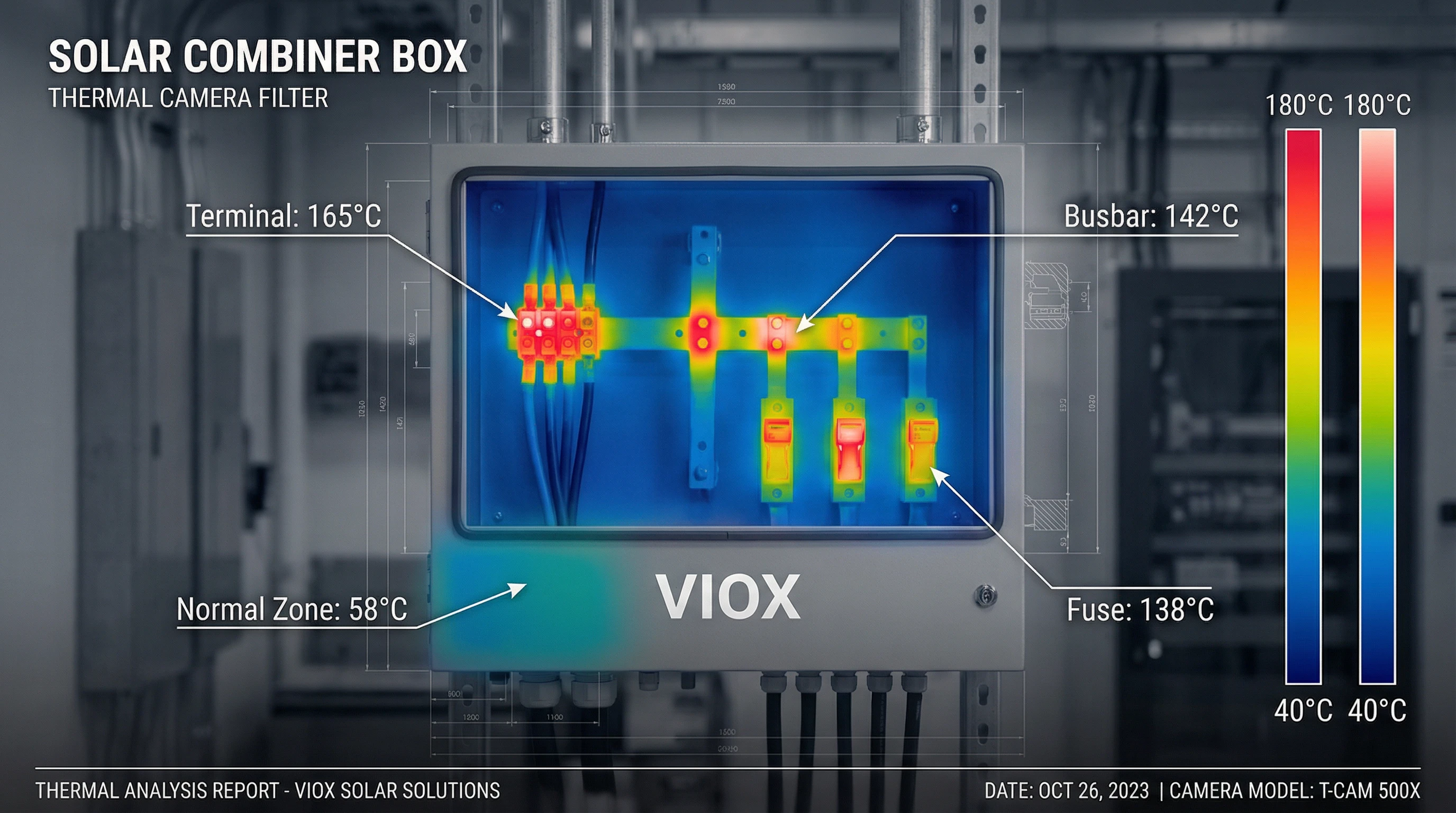

Согласно IEC 60947-1, допустимое повышение температуры для электрических клемм составляет 70 K (70°C) выше эталонной температуры окружающей среды. Предполагая, что базовая температура окружающей среды составляет 40°C, что является обычным явлением для солнечных установок, это дает максимальную допустимую температуру клемм 110°C. Для шин внутри сборки IEC 61439-1 допускает более высокие температуры: голые медные шины могут работать до 140°C, в то время как предел повышения температуры обычно составляет 70°C для меди и 55°C для алюминиевых шин выше температуры окружающей среды.

Стандарты UL используют компонентно-ориентированный подход. В соответствии с UL 489 (автоматические выключатели) клеммы стандартного номинала допускают повышение температуры на 50°C выше температуры окружающей среды 40°C, что приводит к максимальной рабочей температуре 90°C. Критическим порогом является ложное срабатывание и деградация компонентов — когда температура клемм превышает эти проектные пределы, устройства тепловой защиты могут сработать преждевременно, и изоляция начинает быстро разрушаться.

Аномальное повышение температуры проявляется в виде локализованных горячих точек, значительно превышающих эти пороговые значения. Тепловизионные исследования вышедших из строя установок показывают горячие точки в диапазоне от 120°C до более 180°C на клеммных соединениях и соединениях шин — температуры, находящиеся далеко в зоне отказа. При этих повышенных температурах медь быстро окисляется, сопротивление соединения экспоненциально увеличивается, и становится вероятным тепловой разгон.

Первопричина #1: Компоненты недостаточного размера

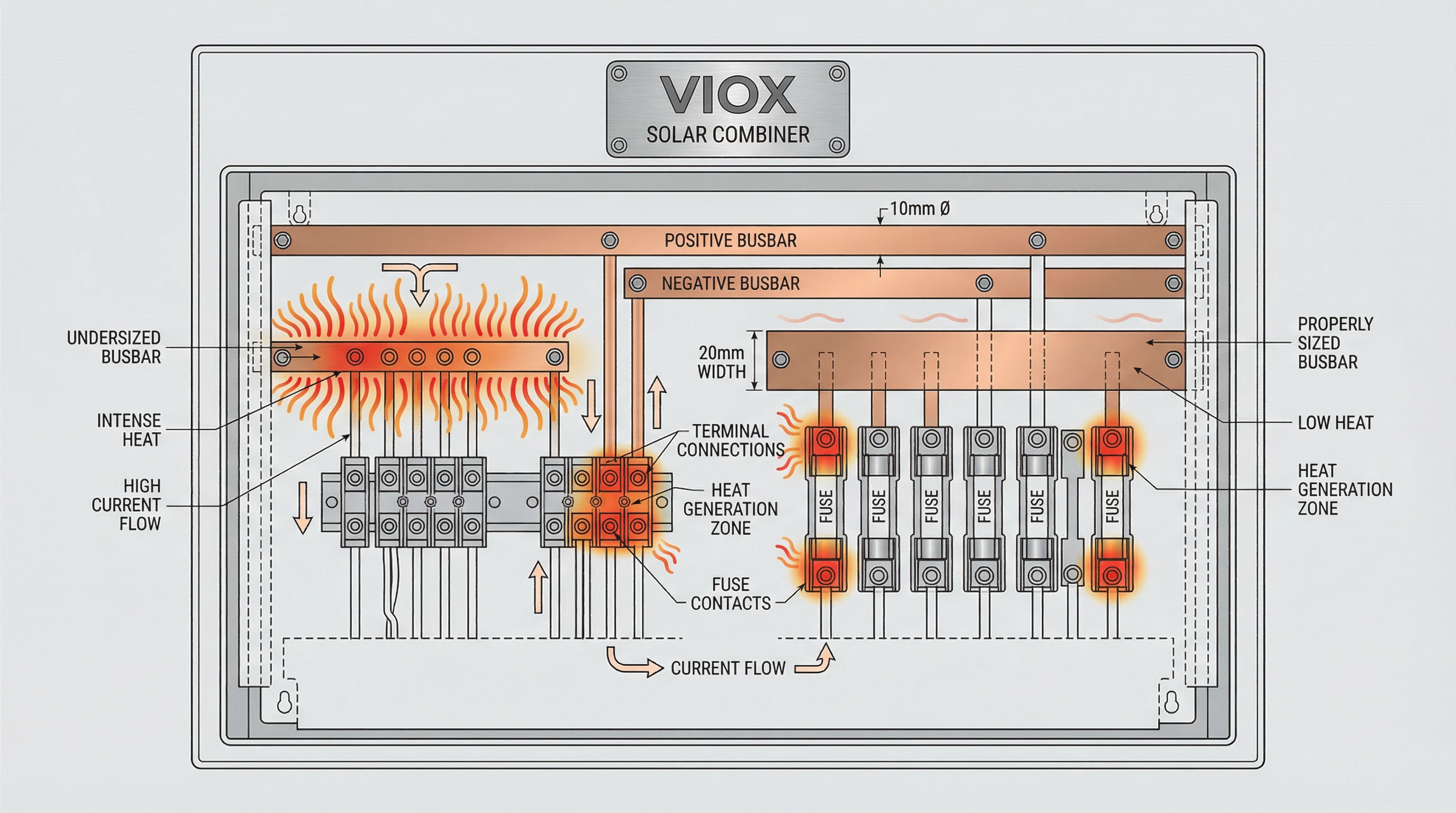

Самой фундаментальной причиной перегрева распределительной коробки солнечных батарей является выбор компонентов с недостаточной пропускной способностью тока для фактических условий эксплуатации. Недостаточный размер встречается на нескольких уровнях: клеммы, шины, предохранители и автоматические выключатели — любой из них может стать тепловым узким местом.

Площадь поперечного сечения шины: Размеры шин определяются принципами плотности тока. Для медных шин инженеры обычно используют консервативную плотность тока от 1,2 до 1,6 А/мм². Непрерывный ток 500 А требует минимальной площади поперечного сечения примерно 417 мм² (500 А ÷ 1,2 А/мм²), что обычно обеспечивается шиной 40 мм × 10 мм (400 мм²) или 50 мм × 10 мм (500 мм²). Алюминиевые шины, обладающие более низкой проводимостью, требуют более низкой плотности тока около 0,8 А/мм² и, соответственно, большей площади поперечного сечения. Узкая шина имеет не только более высокое сопротивление, но и уменьшенную площадь поверхности для рассеивания тепла — усугубляющее тепловое воздействие.

Сопротивление шины определяется формулой R = (ρ × L) / A, где ρ — удельное сопротивление (1,724 × 10⁻⁸ Ом·м для меди при 20°C), L — длина, а A — площадь поперечного сечения. Потеря мощности составляет P = I² × R. Даже незначительное уменьшение размера удваивает сопротивление и, следовательно, увеличивает тепловыделение в четыре раза в сочетании с увеличением тока.

Номинальные характеристики клемм и соединений: Клеммные блоки и кабельные наконечники должны быть рассчитаны на максимальный ток стринга с соответствующими запасами прочности. В солнечных приложениях NEC требует коэффициент безопасности 125% для номинальных значений непрерывного тока. Стринг, проводящий 12 А непрерывно, требует клемм, рассчитанных как минимум на 15 А. Несоблюдение этого снижения номинальных характеристик приводит к тому, что клеммы работают за пределами своих тепловых проектных пределов, ускоряя деградацию.

Размеры предохранителей и выключателей: Предохранители недостаточного размера подвергаются термической деградации и преждевременному срабатыванию. Поскольку предохранители рассчитаны на температуру окружающей среды 25°C, работа при повышенных внутренних температурах распределительной коробки (часто 60-70°C) требует снижения номинальных характеристик. Номинал предохранителя с коэффициентом снижения 0,84 при 60°C должен быть повышен для компенсации — для защиты цепи 12 А при 60°C требуется номинальный предохранитель 15 А (12 А ÷ 0,84 ≈ 14,3 А). Аналогичным образом, автоматические выключатели, откалиброванные при 40°C, теряют мощность при более высоких температурах; выключатель на 100 А может выдерживать только 80-85 А при внутренней температуре окружающей среды 60°C.

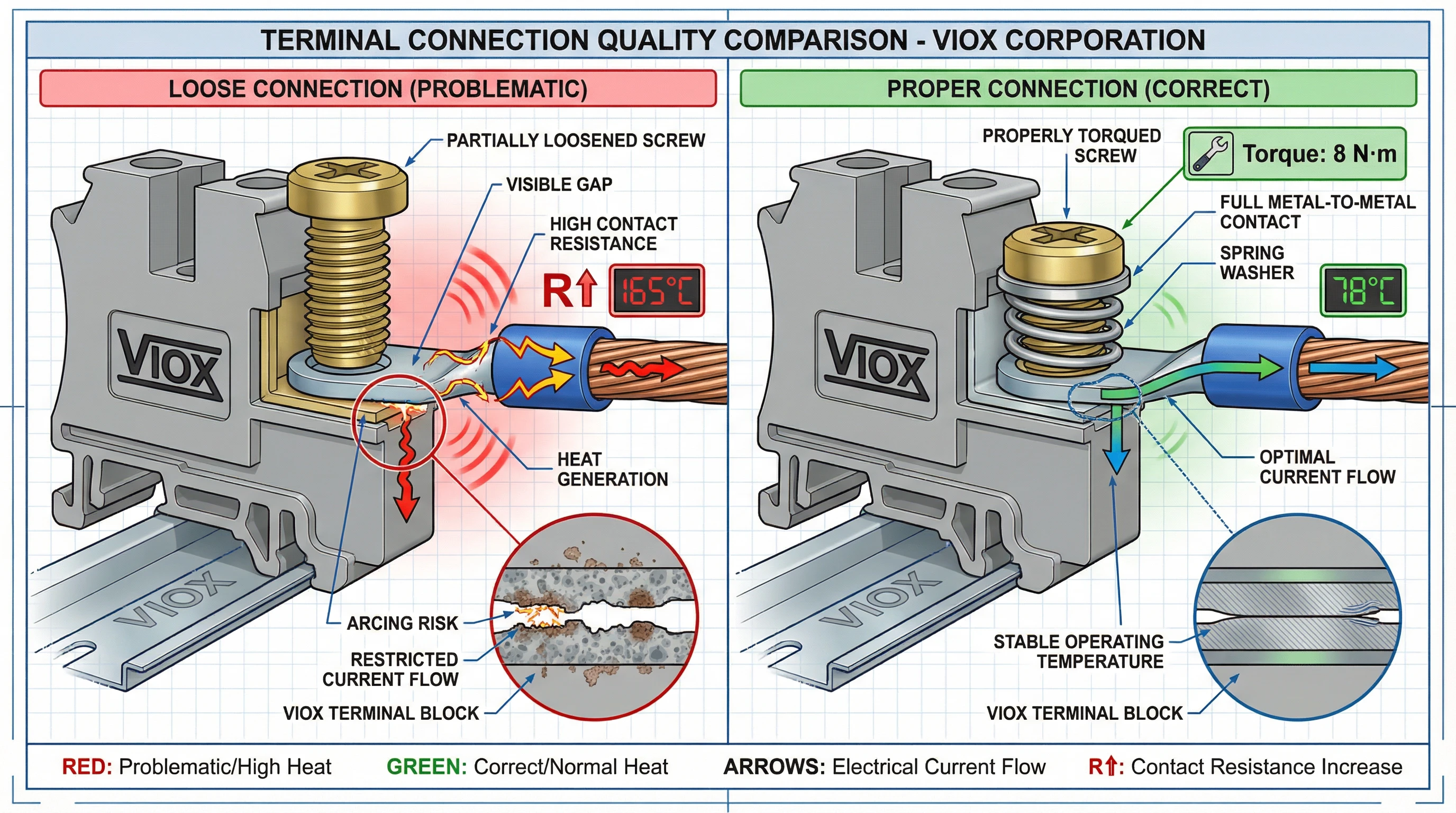

Первопричина #2: Низкое качество соединения

Контактное сопротивление в электрических соединениях является наиболее частой причиной локального перегрева в распределительных коробках солнечных батарей. Мощность, рассеиваемая в виде тепла в любой точке соединения, составляет P = I²R — это означает, что даже небольшое увеличение контактного сопротивления генерирует непропорциональное тепло. Соединение с сопротивлением 10 мОм, проводящее 50 А, рассеивает 25 Вт (50² × 0,01), сконцентрированных в одной точке соединения.

Ослабленные соединения и термоциклирование: Неправильно затянутые винты клемм являются наиболее распространенным дефектом установки. Клеммы должны быть затянуты с усилием, указанным производителем, — обычно 3-5 Н·м для небольших клемм, до 10-15 Н·м для больших шин. Недостаточная затяжка создает плохой контакт между металлами с высоким сопротивлением; чрезмерная затяжка может повредить резьбу и деформировать контактные поверхности, что также ухудшает качество соединения.

Термоциклирование со временем усугубляет ослабление соединений. Когда распределительная коробка нагревается в часы пиковой солнечной активности и остывает ночью, медные проводники и стальная клеммная арматура расширяются и сжимаются с разной скоростью (несоответствие коэффициента теплового расширения). Это ежедневное циклирование постепенно ослабляет механические соединения, увеличивая контактное сопротивление и ускоряя термическую деградацию — положительная обратная связь, приводящая к тепловому разгону.

Коррозия и поверхностное окисление: Поверхности клемм, подверженные воздействию влаги, соленого воздуха (прибрежные установки) или промышленных загрязнений, образуют оксидные слои и продукты коррозии, которые значительно увеличивают контактное сопротивление. Оксид меди имеет значительно более высокое удельное сопротивление, чем чистая медь. Неправильно выполненные соединения — неадекватная зачистка проводов, поврежденные жилы или плохо обжатые наконечники — создают микроскопические воздушные зазоры, которые ускоряют окисление.

Деградация разъема MC4 все чаще признается источником тепла. УФ-излучение разрушает полимерный корпус, в то время как пружинные контакты внутри теряют натяжение в течение многих лет термоциклирования, увеличивая сопротивление на входных соединениях стринга фотоэлектрических модулей.

Первопричина #3: Неадекватная тепловая конструкция

Даже компоненты правильного размера будут перегреваться, если корпус распределительной коробки не сможет рассеивать накопленную тепловую нагрузку. Тепловая конструкция включает в себя геометрию корпуса, стратегию вентиляции, расстояние между компонентами и пути теплопередачи — все это часто игнорируется в недорогих конструкциях.

Недостаточная вентиляция и воздушный поток: В большинстве распределительных коробок солнечных батарей используются герметичные корпуса NEMA 4 или IP65 для защиты от погодных условий и проникновения пыли. Эта герметизация исключает естественную конвекцию в качестве механизма охлаждения, удерживая тепло внутри. Внутренняя температура становится суммой внешней температуры окружающей среды, самонагрева от компонентов и солнечного излучения, поглощаемого корпусом:

T_внутренняя = T_окружающая + ΔT_компоненты + ΔT_солнечная

Без вентиляции внутренняя температура может легко превышать 70-80°C при полном солнечном свете, даже если внешняя температура окружающей среды составляет всего 35-40°C. Рассеивание тепла полностью зависит от теплопроводности через стенки корпуса и излучения с внешней поверхности. Повышение температуры (ΔT) определяется плотностью тепловой нагрузки (Вт/м²) и площадью поверхности корпуса — меньший корпус с той же нагрузкой компонентов подвергается более высокому повышению температуры.

Расстояние между компонентами и компоновка: Внутреннее расположение компонентов критически влияет на рассеивание тепла. Перекрывающиеся шины или плотно сгруппированные держатели предохранителей ограничивают воздушный поток (даже в герметичных корпусах развиваются внутренние конвекционные потоки) и создают локализованные горячие зоны. Каждый тепловыделяющий компонент — предохранитель, клеммный блок, соединение шин — требует достаточного расстояния, чтобы тепло могло распространяться и рассеиваться, а не концентрироваться в одной области.

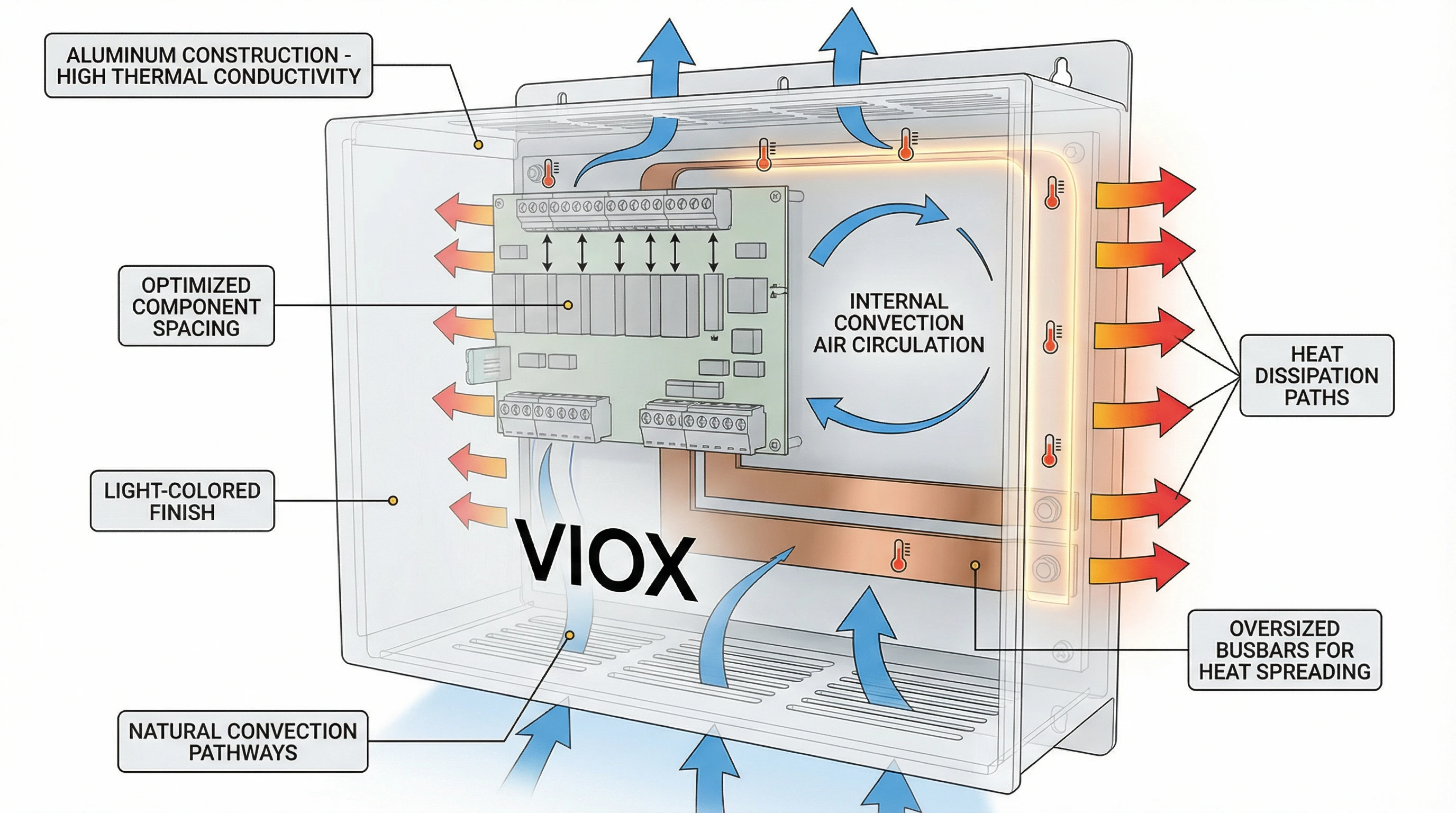

Материал корпуса и теплопроводность: Металлические корпуса (нержавеющая сталь, алюминий) проводят тепло гораздо лучше, чем корпуса из стекловолокна или поликарбоната. Алюминий обладает особенно высокой теплопроводностью (~205 Вт/м·К), эффективно действуя как теплоотвод. Окрашенные или покрытые поверхности изменяют радиационные свойства; белые или светло-серые покрытия отражают больше солнечного излучения и улучшают рассеивание тепла.

Снижение номинальных характеристик в зависимости от температуры окружающей среды: Инженеры-проектировщики часто не применяют надлежащее снижение номинальных характеристик для реальной внутренней рабочей среды. Если компоненты выбраны на основе лабораторных условий 25°C, но установлены в корпусе, достигающем внутренней температуры 70°C, они работают далеко за пределами своего теплового диапазона. Предохранители, автоматические выключатели, и клеммные блоки все требуют кривых снижения номинальных характеристик в зависимости от температуры из технических паспортов производителя.

Первопричина #4: Факторы окружающей среды

Распределительные коробки солнечных батарей работают в суровых наружных условиях, где внешние условия создают значительные тепловые нагрузки, выходящие за рамки тепла, генерируемого самими электрическими компонентами.

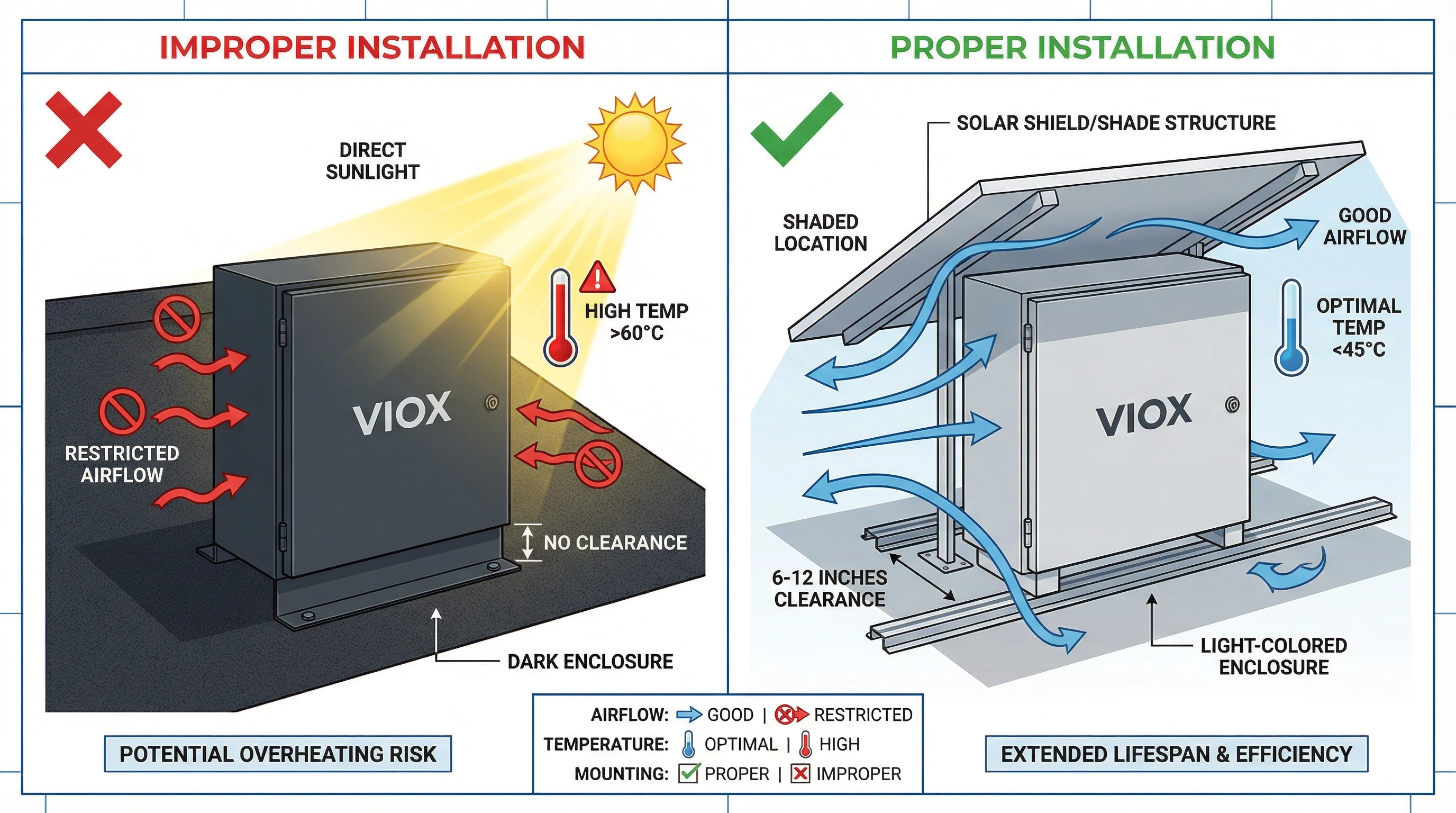

Прямое солнечное излучение: Корпус темного цвета под прямыми солнечными лучами может поглощать 97 Вт/фут² (пиковое солнечное излучение во многих регионах), добавляя значительную тепловую нагрузку к внутренней температуре. Цвет резко влияет на поглощение: черный корпус может достигать температуры поверхности на 40-50°C выше, чем белый корпус в идентичных условиях. Этот солнечный теплоприток передается непосредственно внутренним компонентам, повышая эффективную температуру окружающей среды и уменьшая разницу температур, доступную для рассеивания тепла.

Испытания в соответствии с протоколами Telcordia GR-487 показывают, что солнечные экраны — простые затеняющие конструкции, установленные над и вокруг корпуса, — могут снизить солнечный теплоприток более чем на 40%. Тем не менее, во многих полевых установках распределительные коробки устанавливаются на обращенных к солнцу стенах или стойках оборудования без каких-либо средств затенения.

Среды с высокой температурой окружающей среды: Установки в пустынных регионах, тропическом климате или на крышах регулярно подвергаются воздействию температуры окружающей среды, превышающей 40-45°C. Когда это является базовым уровнем перед добавлением самонагрева компонентов и солнечного притока, внутренние температуры приближаются к 80-90°C. При этих температурах даже компоненты правильного размера приближаются к своим тепловым характеристикам или превышают их.

Накопление пыли и ограничение воздушного потока: В сельскохозяйственных или пустынных средах переносимая по воздуху пыль накапливается на поверхностях корпуса и засоряет любые вентиляционные отверстия. Этот слой пыли действует как теплоизоляция, снижая способность корпуса излучать тепло. Для корпусов с фильтрованной вентиляцией засоренные фильтры полностью устраняют воздушный поток, вызывая быстрое повышение внутренней температуры. Периодическая очистка необходима, но часто игнорируется в графиках эксплуатации и технического обслуживания.

Первопричина #5: Электрические неисправности

Определенные условия электрических неисправностей генерируют аномальные токовые режимы, которые производят избыточное тепло, даже если компоненты имеют правильный размер для нормальной работы.

Дисбаланс тока стринга: Когда параллельные стринги, питающие одну и ту же шину, проводят неравные токи из-за затенения, загрязнения или несоответствия модулей, стринги с более высоким током создают локальную тепловую нагрузку на свои точки соединения. Шина, рассчитанная на равномерно распределенный ток от восьми стрингов по 10 А (всего 80 А), может развить горячие точки, если один стринг проводит 15 А, а другие — 8 А — точка соединения для стринга 15 А испытывает в 2,25 раза более высокий нагрев I²R, чем было рассчитано.

Замыкания на землю и токи утечки: Деградация изоляции или проникновение влаги могут создать замыкания на землю, которые отводят ток по непреднамеренным путям, включая заземляющие проводники и конструктивные элементы корпуса. Эти пути обычно имеют более высокое сопротивление, чем рассчитанные пути тока, генерируя тепло в неожиданных местах. Токи замыкания на землю даже 1-2 А по путям с высоким сопротивлением могут создать значительный локальный нагрев.

Гармонический нагрев: Хотя это менее распространено в распределительных коробках постоянного тока, чем в распределении переменного тока, гармонические токи от переключения инвертора или емкостей, привязанных к земле, могут создавать циркулирующие токи, которые увеличивают тепловую нагрузку, не способствуя полезной выходной мощности. Эти гармонические компоненты увеличивают среднеквадратичный ток выше уровня постоянного тока, повышая потери I²R во всей системе.

Диагностика электрических неисправностей требует тщательного измерения: мониторинг тока на уровне стринга может выявить условия дисбаланса, в то время как тепловизионное изображение выявляет неожиданные горячие точки, указывающие на токи неисправности. Устройства обнаружения замыканий на землю и тестирование сопротивления изоляции помогают выявить развивающиеся проблемы до того, как они вызовут тепловое повреждение.

Решения: Проектирование и спецификация

Предотвращение перегрева распределительной коробки солнечных батарей начинается на этапе проектирования с тщательного теплового анализа и выбора компонентов на основе реалистичных условий эксплуатации, а не оптимистичных лабораторных оценок.

Снижение номинальных характеристик в зависимости от температуры и пропускная способность тока: Инженеры должны рассчитывать реалистичную внутреннюю температуру окружающей среды и применять коэффициенты снижения номинальных характеристик для конкретных компонентов. Этот процесс состоит из трех этапов:

- Определение внутренней температуры: Расчет T_внутренняя = T_окружающая + ΔT_компонента + ΔT_солнечная с использованием графиков плотности тепловой нагрузки от производителя корпуса и данных о солнечной радиации для места установки.

- Применение снижения номинальных характеристик компонентов: Используйте кривые снижения номинальных характеристик производителя для предохранителей (обычно рассчитанных на 25°C), автоматических выключателей (40°C) и клеммных блоков. Например, предохранитель, защищающий цепь 12 А при внутренней температуре 70°C с K_f = 0,8, требует номинального значения 15 А (12 ÷ 0,8).

- Включение запасов прочности: NEC требует множитель непрерывного тока 125% для солнечных применений. Примените этот коэффициент после теплового снижения номинальных характеристик: требуемый номинал компонента = (I_непрерывный × 1,25) ÷ K_f.

Подбор размеров шин с учетом тепловых характеристик: Выбирайте шины, используя консервативные значения плотности тока (1,2 А/мм² для меди, 0,8 А/мм² для алюминия) и проверяйте повышение температуры с помощью теплового моделирования. Для применений с высоким током рассмотрите возможность увеличения поперечного сечения сверх электрических требований для улучшения рассеивания тепла. Медные шины предпочтительнее алюминиевых из-за их превосходной проводимости и тепловых характеристик.

Функции управления температурным режимом: Укажите корпуса с конструктивными особенностями, которые облегчают рассеивание тепла:

- Светлые покрытия (белый, светло-серый) для отражения солнечной радиации

- Достаточная площадь поверхности по отношению к внутренней тепловой нагрузке

- Алюминиевая конструкция для высокой теплопроводности

- Внутренний монтаж компонентов, который максимизирует расстояние и воздушный поток

- Дополнительно: пассивные радиаторы, прикрепленные к шинам с высокой нагрузкой

- Для экстремальных условий: активное охлаждение (термостатически управляемые вентиляторы) или технология тепловых трубок

Выбор материала и контактной поверхности: Укажите луженые медные клеммы и шины для защиты от окисления. Используйте пружинные шайбы или зубчатые шайбы под винтами клемм для поддержания контактного давления во время термоциклирования. Герметичные клеммные блоки с фиксированным крепежом предотвращают ослабление из-за вибрации.

Решения: Установка и обслуживание

Правильные методы установки и упреждающие протоколы обслуживания необходимы для предотвращения тепловых отказов в полевых солнечных распределительных коробках.

Проверка момента затяжки: Каждое клеммное соединение должно быть затянуто с указанным производителем значением крутящего момента с помощью калиброванного динамометрического ключа или динамометрической отвертки. Создавайте и ведите записи об установке, документирующие значения крутящего момента для критических соединений. Приемочные испытания должны включать тепловизионный контроль всех соединений под нагрузкой для проверки правильности установки перед передачей системы.

Местоположение и ориентация монтажа: Устанавливайте распределительные коробки в местах, которые минимизируют воздействие солнечного излучения — стены, обращенные на север (северное полушарие), затененные участки под конструкциями массива или под специальными навесами. Обеспечьте достаточный зазор вокруг корпуса (обычно 6-12 дюймов со всех сторон), чтобы обеспечить естественную конвекцию и радиационное охлаждение. Вертикальный монтаж обычно предпочтительнее горизонтального для облегчения внутренних конвекционных потоков.

Охрана окружающей среды: В агрессивных средах (прибрежных, промышленных) укажите распределительные коробки с улучшенной защитой от коррозии: корпуса из нержавеющей стали 316, конформное покрытие на шинах и герметичные клеммы. Используйте диэлектрическую смазку на всех соединениях для предотвращения попадания влаги и окисления. Обеспечьте надлежащий рейтинг IP для среды установки — для пыльных сред требуется минимум IP65.

Периодический тепловой контроль: Внедрите тепловизионные обследования в рамках плановых графиков эксплуатации и технического обслуживания — обычно ежегодно для коммерческих систем, раз в полгода для установок коммунального масштаба в суровых условиях. Тепловизионный контроль выявляет развивающиеся горячие точки до того, как они вызовут отказы, позволяя проводить профилактическое вмешательство. Установите базовые тепловые профили во время ввода в эксплуатацию для сравнения.

Повторная затяжка и обслуживание соединений: После первого года эксплуатации повторно затяните все клеммные соединения, чтобы компенсировать эффекты термоциклирования. Эта задача по техническому обслуживанию часто упускается из виду, но имеет решающее значение для долгосрочной надежности. Проверяйте наличие признаков коррозии, обесцвечивания или физических повреждений при каждом интервале технического обслуживания.

Заключение: Подход VIOX Electric к теплотехнике

Перегрев солнечной распределительной коробки — это предотвратимый режим отказа, когда инженеры применяют строгий тепловой анализ, надлежащее снижение номинальных характеристик компонентов и проверенные на практике принципы проектирования. Основные причины — компоненты недостаточного размера, плохое качество соединений, неадекватная тепловая конструкция, факторы окружающей среды и электрические неисправности — хорошо изучены, и для каждой из них существуют инженерные решения.

В VIOX Electric управление температурным режимом интегрировано в каждый этап проектирования солнечной распределительной коробки. Наш инженерный процесс включает в себя:

- Тепловое моделирование и валидация: CFD-анализ распределения внутренней температуры в наихудших условиях эксплуатации

- Методология снижения номинальных характеристик компонентов: Выбор шин, клемм и защитных устройств с использованием расчетов температуры для конкретного места и соответствующих коэффициентов снижения номинальных характеристик

- Качественные системы соединений: Клеммы с заводской затяжкой и пружинными фиксирующими элементами, луженые медные контактные поверхности и проверка термоциклирования

- Корпуса с оптимизированными тепловыми характеристиками: Алюминиевая конструкция со светлыми покрытиями, оптимизированной внутренней компоновкой и функциями рассеивания тепла для суровых условий эксплуатации

Распределительные коробки VIOX проходят испытания на тепловую валидацию, которые превосходят требования UL 1741, с испытаниями на повышение температуры при полном номинальном токе плюс запас прочности 25% в контролируемых условиях повышенной температуры окружающей среды. Наша инженерная команда оказывает поддержку в тепловом анализе и расчетах снижения номинальных характеристик для конкретных объектов, чтобы помочь подрядчикам и EPC-компаниям определить правильное решение для их условий установки.

Предотвращение перегрева требует партнерства между производителями, инженерами-проектировщиками и монтажными группами. VIOX Electric стремится предоставлять не только продукты, но и инженерный опыт и рекомендации по тепловому проектированию для обеспечения долгосрочной надежности системы.

Для получения технических характеристик, поддержки в тепловом анализе или индивидуальных решений для распределительных коробок, оптимизированных для вашей среды установки, обращайтесь VIOX Electric‘в группу инженеров по применению.