Прямой ответ: Почему нержавеющая сталь не ржавеет

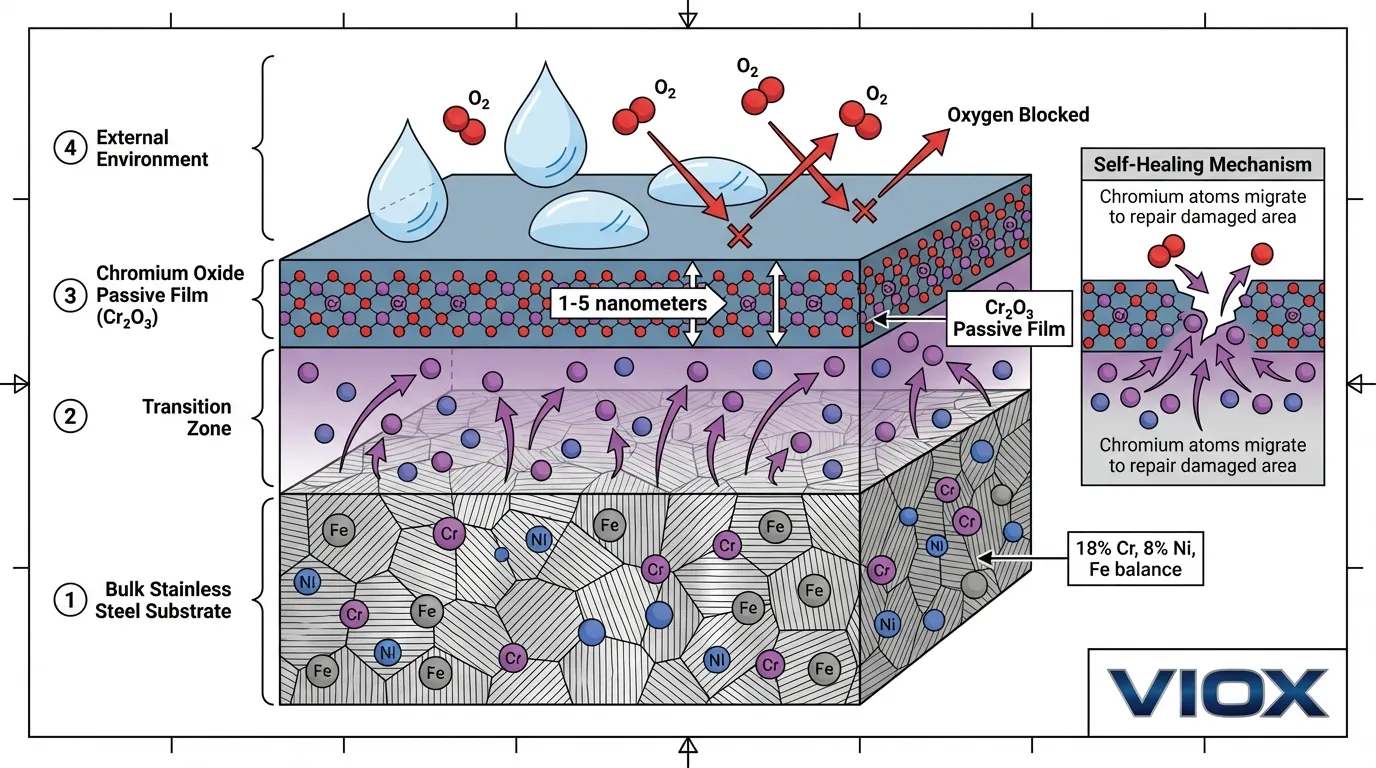

Корпуса из нержавеющей стали устойчивы к коррозии не потому, что они являются “благородными” металлами, такими как золото или платина, а благодаря динамическому защитному механизму, называемому пассивацией. Когда нержавеющая сталь, содержащая не менее 12% хрома, подвергается воздействию кислорода, на ее поверхности мгновенно образуется ультратонкий (1-5 нанометров), прозрачный слой оксида хрома (Cr₂O₃). Эта пассивная пленка действует как непроницаемый барьер, который предотвращает попадание коррозионных агентов — воды, кислорода, хлоридов и кислот — к основному металлу. Пленка обладает способностью к самовосстановлению: при царапинах или повреждениях атомы хрома из основного металла мигрируют на поверхность и спонтанно восстанавливают защитный слой в течение нескольких часов при воздействии кислорода. Никель, обычно добавляемый в количестве 8-10% в аустенитных марках, таких как 304 и 316, расширяет эту защиту на восстановительные (неокислительные) кислые среды, где один только оксид хрома растворился бы, а также стабилизирует аустенитную кристаллическую структуру, которая улучшает механические свойства и однородное формирование пленки.

В этой статье объясняется электрохимический парадокс нержавеющей стали, молекулярные механизмы, лежащие в основе пассивации, и практические последствия для выбора электрических корпусов в промышленных условиях.

Электрохимический парадокс: Почему “активные” металлы не подвергаются коррозии

Понимание стандартного электродного потенциала

Стандартный электродный потенциал измеряет тенденцию металла терять электроны (окисляться) в водном растворе. Чем более отрицательный потенциал, тем более “активным” или реактивным является металл. Металлы с положительными потенциалами считаются “благородными” и устойчивыми к окислению.

Стандартные электродные потенциалы при 25°C (относительно стандартного водородного электрода)

| Система металл/ион | Стандартный потенциал (В) | Классификация реакционной способности |

|---|---|---|

| Золото (Au³⁺/Au) | +1.50 | Высокоблагородный (инертный) |

| Платина (Pt²⁺/Pt) | +1.18 | Благородный |

| Серебро (Ag⁺/Ag) | +0.80 | Благородный |

| Медь (Cu²⁺/Cu) | +0.34 | Умеренно благородный |

| Водород (H⁺/H₂) | 0.00 | Эталонный стандарт |

| Никель (Ni²⁺/Ni) | -0.23 | Активный металл |

| Железо (Fe²⁺/Fe) | -0.44 | Активный металл |

| Хром (Cr³⁺/Cr) | -0.74 | Высокоактивный металл |

| Цинк (Zn²⁺/Zn) | -0.76 | Высокоактивный |

| Алюминий (Al³⁺/Al) | -1.66 | Чрезвычайно активный |

Парадокс становится ясным: основные компоненты нержавеющей стали — железо, хром и никель — все имеют отрицательные электродные потенциалы, что указывает на то, что они должны легко подвергаться коррозии. Хром, при -0,74 В, даже более реактивен, чем железо (-0,44 В). С чисто термодинамической точки зрения, эти металлы должны агрессивно окисляться при воздействии влаги и кислорода.

Тем не менее, нержавеющая сталь 304 (18% хрома, 8% никеля) и нержавеющая сталь 316 (16% хрома, 10% никеля, 2% молибдена) демонстрируют исключительную коррозионную стойкость в средах, где углеродистая сталь полностью заржавела бы в течение нескольких месяцев.

Решение: Коррозионная стойкость нержавеющей стали не является термодинамической (врожденной стабильностью), а кинетической (образование защитного барьера). Металлы по-прежнему реактивны, но продукты их реакции образуют защитный экран, который значительно замедляет дальнейшую коррозию.

Механизм пассивации: Критическая роль хрома

Формирование слоя оксида хрома

Когда нержавеющая сталь подвергается воздействию кислорода — из воздуха, воды или окисляющих химических веществ — атомы хрома на поверхности подвергаются быстрому окислению:

4Cr + 3O₂ → 2Cr₂O₃

Эта реакция происходит в течение миллисекунд после воздействия, образуя непрерывную пленку оксида хрома. Замечательные свойства пленки включают:

- Плотность и структура: Слой Cr₂O₃ является аморфным (некристаллическим) и чрезвычайно плотным, со структурой, которая эффективно блокирует диффузию кислорода, молекул воды и коррозионных ионов к основному металлическому субстрату.

- Толщина: Обычно 1-5 нанометров (0,001-0,005 микрометров) — невидима невооруженным глазом, но достаточна для обеспечения надежной защиты. Для справки, диаметр человеческого волоса составляет примерно 80 000 нанометров.

- Адгезия: Слой оксида прочно связывается с металлическим субстратом посредством химической связи на границе раздела металл-оксид, предотвращая расслоение даже при механическом напряжении.

- Возможность самовосстановления: Самое важное свойство. Когда пассивная пленка повреждается царапинами, истиранием или локальным химическим воздействием, хром из основного сплава мигрирует в поврежденную область и реагирует с доступным кислородом, чтобы восстановить защитный слой. Эта регенерация обычно происходит в течение 24-48 часов на воздухе и может произойти в течение нескольких минут в средах с высоким содержанием кислорода.

Почему оксид железа терпит неудачу там, где преуспевает оксид хрома

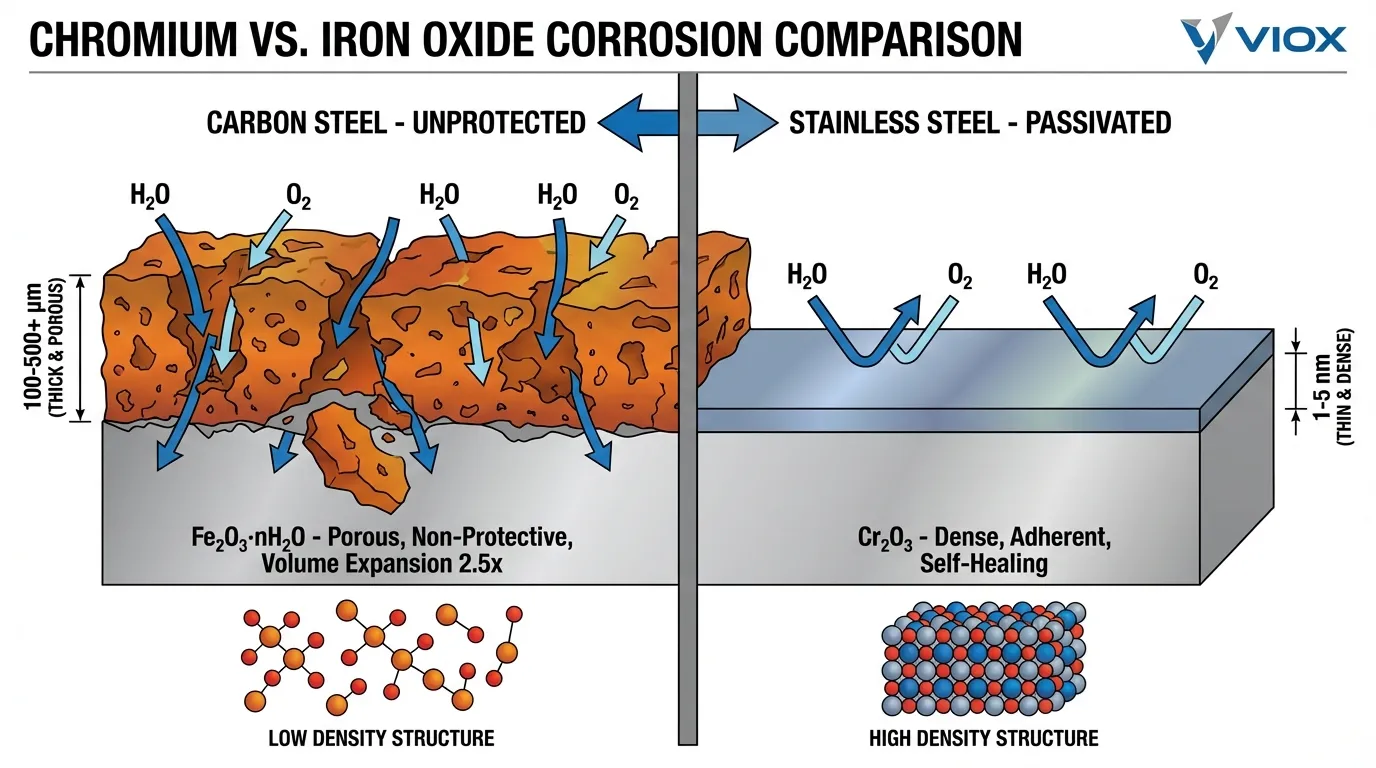

Контраст с обычной углеродистой сталью поучителен. Когда железо окисляется, оно образует оксид железа (Fe₂O₃·nH₂O) — обычно известный как ржавчина. Этот материал обладает принципиально иными свойствами:

- Пористая структура: Оксид железа неплотно упакован с взаимосвязанными порами, которые позволяют воде и кислороду продолжать проникать к основному металлу.

- Расширение объема: Оксид железа занимает примерно в 2,5 раза больший объем, чем железо, из которого он образовался. Это расширение создает внутренние напряжения, которые вызывают растрескивание и отслаивание оксида (шелушение), постоянно подвергая свежий металл коррозии.

- Неадгезионный: Слой оксида не прочно связывается с субстратом и легко отслаивается, не обеспечивая долговременной защиты.

- Прогрессирующая деградация: Образование ржавчины является самоускоряющимся. По мере того как слой оксида нарастает и отслаивается, коррозия проникает глубже в металл, пока не произойдет структурное разрушение.

Напротив, оксид хрома является компактным, адгезионным и самоподдерживающимся — превращая термодинамически активный металл в кинетически защищенный.

Порог в 12% хрома

Обширные исследования установили, что нержавеющая сталь требует минимум 12% хрома по весу для формирования непрерывной, стабильной пассивной пленки. Ниже этого порога островки оксида хрома являются прерывистыми, оставляя зазоры, где железо может окисляться и инициировать коррозию. Выше 12% пассивная пленка становится все более прочной:

- 12-14% Cr: Базовая коррозионная стойкость в умеренных средах (ферритные марки, такие как 410, 430)

- 16-18% Cr: Улучшенная стойкость, подходящая для большинства промышленных применений (аустенитная сталь 304: 18% Cr, 8% Ni)

- 16-18% Cr + 2-3% Mo: Превосходная стойкость к хлоридам и кислотам (аустенитная сталь 316: 16% Cr, 10% Ni, 2% Mo)

Более высокое содержание хрома увеличивает отношение хрома к железу в пассивной пленке, делая ее более стабильной и устойчивой к разрушению в агрессивных средах.

Двойная роль никеля: защита от коррозии и структурная стабилизация

Защита в восстановительных средах

В то время как оксид хрома превосходен в окислительных средах (воздух, азотная кислота, окислительные соли), он уязвим в восстановительных (неокислительных) кислых условиях. В разбавленной серной или соляной кислоте пленка Cr₂O₃ может растворяться, подвергая основной металл воздействию.

Никель решает эту проблему с помощью двух механизмов:

- Внутренняя кислотостойкость: Электродный потенциал никеля (-0,23 В) менее отрицателен, чем у железа (-0,44 В) или хрома (-0,74 В), что делает его изначально более устойчивым к воздействию кислот. Когда никель легируется в нержавеющую сталь, он обеспечивает “буфер”, который замедляет коррозию, даже когда пленка оксида хрома повреждена.

- Модификация пассивной пленки: Никель включается в структуру пассивной пленки, создавая смешанный слой оксида хрома и никеля. Эта модифицированная пленка демонстрирует улучшенную стабильность в восстановительных кислотах по сравнению с чистым оксидом хрома.

Практический результат: аустенитные нержавеющие стали, содержащие 8-10% никеля (например, 304 и 316), устойчивы к гораздо более широкому спектру агрессивных сред, чем ферритные марки (которые содержат хром, но мало или совсем не содержат никеля).

Стабилизация аустенита и механические свойства

Вторая важная функция никеля – металлургическая. В системе железо-хром-никель никель является “стабилизатором аустенита” — он способствует образованию гранецентрированной кубической (ГЦК) кристаллической структуры, известной как аустенит, которая остается стабильной при комнатной температуре.

Почему аустенит важен для коррозионной стойкости:

- Однородная микроструктура: Аустенитные нержавеющие стали имеют однофазную структуру без границ феррита-мартенсита, присутствующих в других марках. Границы зерен и границы фаз являются предпочтительными местами для инициирования коррозии. Меньше границ означает меньше слабых мест.

- Повышенная пластичность: Аустенитная структура обеспечивает отличную формуемость и ударную вязкость, позволяя изготавливать сложные геометрии корпусов без растрескивания или проблем с наклепом, которые могут поставить под угрозу пассивную пленку.

- Немагнитные свойства: Аустенитные марки немагнитны, что является преимуществом в электрических корпусах, содержащих чувствительные приборы, или в приложениях, где магнитная проницаемость должна быть сведена к минимуму.

- Криогенные характеристики: Аустенитные нержавеющие стали сохраняют пластичность и ударную вязкость при чрезвычайно низких температурах, в отличие от ферритных и мартенситных марок, которые становятся хрупкими. Это делает стали 304 и 316 пригодными для криогенных применений.

Типичные аустенитные составы требуют 8-10% никеля для стабилизации аустенитной фазы в сталях с 18% хрома. Более низкое содержание никеля приводит к частичному превращению в феррит или мартенсит, что может снизить коррозионную стойкость и ударную вязкость.

Сравнение марок нержавеющей стали для электрических корпусов

Нержавеющая сталь 304: универсальная рабочая лошадка

Состав: 18% Cr, 8% Ni, остальное Fe (часто называют нержавеющей сталью “18-8”)

Характеристики пассивации:

- Образует стабильную пассивную пленку Cr₂O₃ на воздухе и в большинстве водных сред

- Самовосстановление в окислительных условиях

- Устойчива к атмосферной коррозии, пищевым кислотам, органическим химическим веществам и многим неорганическим химическим веществам

Оптимальные области применения:

- Внутренние электрические корпуса на промышленных объектах

- Оборудование для пищевой промышленности и производства напитков

- Фармацевтические производственные среды

- Городские наружные установки (не прибрежные)

- Универсальные корпуса NEMA 4X

Ограничения:

- Подвержена точечной и щелевой коррозии в средах с высоким содержанием хлоридов (>100 ppm Cl⁻)

- Не рекомендуется для прямого прибрежного воздействия или морских применений

- Может испытывать коррозионное растрескивание под напряжением в горячих растворах хлоридов

Расходы: Умеренная (премия 20-35% по сравнению с углеродистой сталью)

Нержавеющая сталь 316: повышенная устойчивость к хлоридам

Состав: 16% Cr, 10% Ni, 2-3% Mo, остальное Fe

Характеристики пассивации:

- Обогащение молибденом в пассивной пленке обеспечивает превосходную устойчивость к точечной коррозии, вызванной хлоридами

- Повышенная стабильность пленки в кислых средах

- Поддерживает пассивность при более высоких концентрациях хлоридов (до 1000 ppm)

Оптимальные области применения:

- Прибрежные и морские электроустановки

- Химические перерабатывающие заводы, работающие с хлорированными соединениями

- Очистные сооружения

- Морские нефтегазовые платформы

- Районы, подверженные воздействию антиобледенительной соли

- Среды с высокой степенью смыва хлоридами

Ограничения:

- Более высокая стоимость (премия 60-100% по сравнению с углеродистой сталью, 30-40% по сравнению с 304)

- Немного сложнее в обработке и формовке, чем 304

Расходы: Высокая (но оправдана увеличенным сроком службы в суровых условиях)

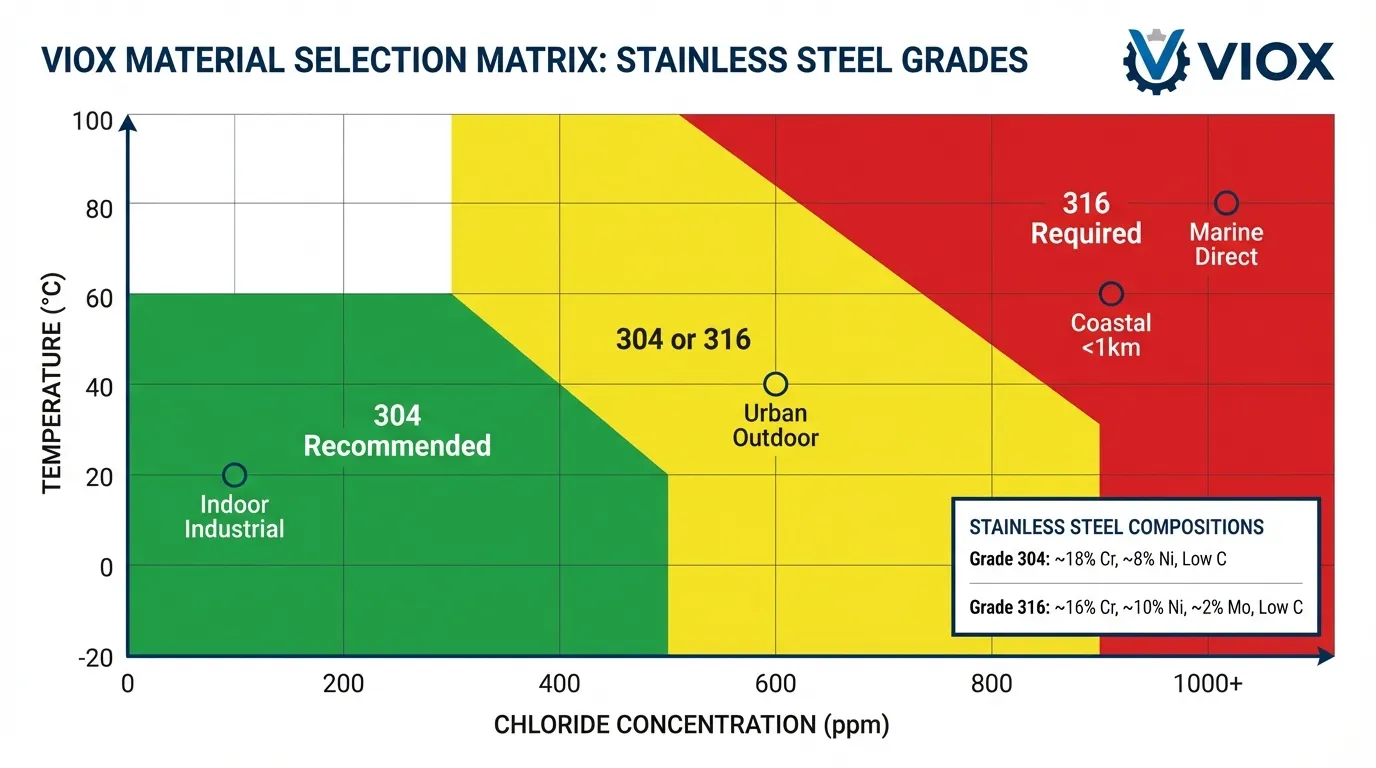

Матрица решений по выбору материала

| Окружающая среда | Воздействие хлоридов | Температура | Рекомендуемая марка | Ожидаемый срок службы |

|---|---|---|---|---|

| Контролируемое помещение | <50 ppm | 0-60°C | 304 | 30-40 лет |

| Городская среда | 50-100 ppm | -20 до 60°C | 304 | 25-30 лет |

| Легкая промышленность | 100-200 ppm | 0-80°C | 304 или 316 | 20-30 лет |

| Прибрежная зона (более 1 км от океана) | 200-500 ppm | -10 до 60°C | 316 | 25-35 лет |

| Прибрежная зона (менее 1 км от океана) | 500-1000 ppm | -10 до 60°C | 316 | 20-30 лет |

| Прямое воздействие морской среды | >1000 ppm | -10 до 60°C | 316L или дуплекс | 15-25 лет |

| Химическая обработка | Переменная | 0-100°C | 316 или сплав более высокого качества | 15-30 лет |

Пассивация на практике: производство и обслуживание

Производственная обработка пассивацией

Во время изготовления — сварки, механической обработки, формовки — естественная пассивная пленка может быть повреждена или загрязнена частицами свободного железа от инструментов. Производственная обработка пассивацией восстанавливает оптимальную коррозионную стойкость:

Пассивация лимонной кислотой (ASTM A967):

- Экологически чистый, нетоксичный процесс

- Селективно удаляет свободное железо, сохраняя хром и никель

- Типичная обработка: 4-10% лимонной кислоты при 21-66°C в течение 4-30 минут

- Предпочтительно для марок 304 и 316 в большинстве применений

Пассивация азотной кислотой (ASTM A967, AMS 2700):

- Традиционный метод с использованием 20-25% азотной кислоты при 49-66°C

- Более агрессивное окисление ускоряет образование пассивной пленки

- Требуется для высокоуглеродистых марок или сильно загрязненных поверхностей

- Экологические проблемы и проблемы безопасности привели к сокращению использования

Электрополировка:

- Электрохимический процесс, который удаляет тонкий поверхностный слой (5-25 микрометров)

- Создает ультрагладкую поверхность с улучшенной пассивной пленкой

- Увеличивает отношение хрома к железу на поверхности

- Премиальная обработка для фармацевтической, полупроводниковой и критически важных областей применения

После пассивации корпус следует тщательно промыть деионизированной водой и дать высохнуть на воздухе. Пассивная пленка полностью формируется в течение 24-48 часов, когда хром на поверхности реагирует с атмосферным кислородом.

Обслуживание в полевых условиях и восстановление пассивной пленки

Правильно подобранные корпуса из нержавеющей стали требуют минимального обслуживания, но периодический осмотр обеспечивает долговременную работу:

- Ежеквартальный визуальный осмотр: Проверьте наличие поверхностных загрязнений (отложения железа, органические отложения), убедитесь в целостности прокладки и осмотрите на предмет обесцвечивания.

- Ежегодная очистка: Удалите поверхностные отложения мягким моющим средством и водой. Сам процесс очистки помогает восстановить пассивную пленку, подвергая свежий хром воздействию кислорода.

- Тестирование пассивной пленки: Используйте тест с сульфатом меди (ASTM A380) для обнаружения свободного железа или ферроксильный тест для выявления участков с недостаточной пассивацией.

- Обслуживание прибрежных установок: Ежемесячная промывка пресной водой для удаления скопления соли предотвращает накопление хлоридов, которые могут разрушить пассивную пленку.

Реальная производительность: примеры из практики

Для получения более подробной информации об экологической классификации обратитесь к нашему руководству по классу коррозионной стойкости и расчетному сроку службы металлических деталей.

Пример из практики 1: Предприятие пищевой промышленности (нержавеющая сталь 304)

Применение: Шкафы управления электрооборудованием на молочном заводе с ежедневной мойкой под высоким давлением с использованием хлорированных щелочных чистящих средств при 60°C.

Результаты работы: 15 лет непрерывной работы без коррозии. Сочетание 18% содержания хрома и электрополированной поверхности предотвратило адгезию бактерий и сохранило пассивную пленку.

Пример из практики 2: Прибрежная подстанция (нержавеющая сталь 316)

Применение: Наружные шкафы распределения электроэнергии на прибрежной подстанции в 800 метрах от океана.

Результаты работы: 12 лет эксплуатации с минимальным обслуживанием. Молибден в марке 316 обеспечил критическую устойчивость к хлоридной точечной коррозии, при этом на горизонтальных поверхностях наблюдались лишь незначительные поверхностные пятна.

Пример из практики 3: Химический завод (нержавеющая сталь 316L)

Применение: Соединительные коробки и шкафы управления в зоне хранения серной кислоты.

Результаты работы: 10 лет эксплуатации в агрессивной среде. Высокое содержание никеля в 316L обеспечило защиту в восстановительной кислотной среде, где одного оксида хрома было бы недостаточно.

Сравнение нержавеющей стали с альтернативными материалами корпусов

Для получения исчерпывающего руководства по выбору материалов посетите наш руководство по выбору материала для электрических корпусов.

Нержавеющая сталь против алюминия

| Недвижимость | Нержавеющая сталь 316 | Алюминий 5052 | Преимущество |

|---|---|---|---|

| Механизм коррозии | Пассивация оксидом хрома | Слой оксида алюминия | Связь (оба пассивные) |

| Устойчивость к хлоридам | Отлично (с Mo) | Хорошо (требуется покрытие) | Нержавеющая сталь |

| Устойчивость к кислотам | Превосходно | От плохой до умеренной | Нержавеющая сталь |

| Устойчивость к щелочам | Превосходно | Бедный | Нержавеющая сталь |

| Вес | 8.0 г/см³ | 2.68 г/см³ | Алюминий (66% легче) |

| Механическая прочность | 485-690 МПа | 193-290 МПа | Нержавеющая сталь |

| Теплопроводность | 16.3 Вт/м·К | 138 Вт/м·К | Алюминий (рассеивание тепла) |

| Стоимость | Высокий | Умеренный | Алюминий |

| Срок службы (прибрежный) | 25-35 лет | 25-35 лет (с покрытием) | Ничья |

Для получения более подробной информации о сравнении ознакомьтесь с нашей статьей о коррозионной стойкости соединительных коробок из нержавеющей стали и алюминия.

Рекомендации по выбору: Выбирайте нержавеющую сталь для химической стойкости, механической прочности и применения в пищевой промышленности. Выбирайте алюминий для установок, чувствительных к весу, требующих отвода тепла и оптимизации затрат в умеренных условиях.

Нержавеющая сталь против углеродистой стали с порошковым покрытием

| Недвижимость | Нержавеющая сталь 304 | Углеродистая сталь с порошковым покрытием | Преимущество |

|---|---|---|---|

| Защита от коррозии | Внутренняя (пассивная пленка) | Внешняя (барьер покрытия) | Нержавеющая сталь |

| Реакция на повреждение покрытия | Самовосстановление | Прогрессирующее разрушение | Нержавеющая сталь |

| Техническое обслуживание | Минимум | Периодическая повторная покраска | Нержавеющая сталь |

| Первоначальная стоимость | Высокий | Низкий | Углеродистая сталь |

| Стоимость жизненного цикла (в суровых условиях) | Нижний | Выше | Нержавеющая сталь |

Рекомендации по выбору: Углеродистая сталь с порошковым покрытием экономически эффективна для внутренних контролируемых сред с минимальным риском коррозии. Нержавеющая сталь превосходит ее для наружных, прибрежных, химических или пищевых применений, где повреждение покрытия приведет к быстрой коррозии.

Практические рекомендации по спецификации корпусов из нержавеющей стали

Контрольный список оценки воздействия окружающей среды

Перед указанием материала корпуса систематически оцените:

Атмосферные условия:

- Расстояние от береговой линии (если применимо)

- Скорость осаждения хлоридов (ppm)

- Промышленные загрязнители (SO₂, NOₓ)

- Диапазон влажности и частота конденсации

- Экстремальные температуры и циклы

Химическое воздействие:

- Кислоты (тип, концентрация, температура)

- Щелочи (тип, концентрация)

- Органические растворители

- Чистящие химикаты и частота

- Возможность конденсации химических веществ

Руководство по выбору марки стали

Выбирайте 304, когда:

- Установка внутри помещения или в защищенном месте на открытом воздухе

- Воздействие хлоридов <100 ppm

- Отсутствие прямого контакта с кислотой/щелочью

- Важна оптимизация затрат

- Применение в пищевой или фармацевтической промышленности (не морское)

Выбирайте 316, когда:

- Прибрежное расположение (<5 км от океана)

- Воздействие хлоридов >100 ppm

- Среда химической обработки

- Морское или шельфовое применение

- Воздействие антиобледенительной соли

- Максимальный срок службы является приоритетом

Влияние выбора отделки на пассивацию

- Шлифованная отделка #4: Хорошая коррозионная стойкость, скрывает царапины, подходит для большинства промышленных применений.

- Отделка #2B Mill: Гладкая, отличная коррозионная стойкость, самая низкая стоимость, подходит для неэстетичных применений.

- Электрополировка: Ультрагладкая, превосходная коррозионная стойкость, легко чистится, требуется для фармацевтических применений.

- Пассивированная: Химическая обработка для удаления свободного железа и оптимизации образования пассивной пленки; рекомендуется для всех изготовленных корпусов.

Распространенные заблуждения о коррозии нержавеющей стали

Миф 1: “Нержавеющая сталь никогда не ржавеет”

Реальность: Нержавеющая сталь может подвергаться коррозии в определенных условиях, таких как хлоридная точечная коррозия, щелевая коррозия в застойных зонах, коррозионное растрескивание под напряжением при высоких температурах или гальваническая коррозия при контакте с благородными металлами. Правильный выбор и техническое обслуживание предотвращают эти отказы.

Миф 2: “Более высокое содержание хрома всегда означает лучшую коррозионную стойкость”

Реальность: Хотя хром необходим, его избыточное содержание (>20%) может снизить ударную вязкость. Оптимальный диапазон составляет 16-18%, а добавление молибдена (2-3%) обеспечивает более эффективную устойчивость к хлоридам, чем простое увеличение содержания хрома.

Миф 3: “Нержавеющая сталь не нуждается в обслуживании”

Реальность: Периодическая очистка и осмотр оптимизируют производительность за счет удаления загрязнений и позволяют своевременно выявлять проблемы. Хорошо обслуживаемый корпус может прослужить 30-40 лет.

Миф 4: “Все марки нержавеющей стали безопасны для пищевых продуктов”

Реальность: Сертификация требует специальной обработки поверхности (электрополировка или Ra<0,5), надлежащей пассивации и соответствия стандартам (FDA, 3-A). Ферритные марки, как правило, не являются пищевыми.

Основные выводы

- Пассивация - это кинетический механизм: Активные металлы защищены самоформирующимся, самовосстанавливающимся барьером из оксида хрома.

- Хром необходим: Требуется минимум 12% Cr; оксидная пленка ультратонкая (1-5 нм), плотная и прочная.

- Никель расширяет защиту: Он защищает в восстановительных средах и стабилизирует аустенитную структуру.

- 304 против 316: 316 содержит молибден для превосходной устойчивости к хлоридам, что необходимо для прибрежного/морского использования.

- Влияние производства: Изготовление может повредить пленку; обработка пассивацией восстанавливает ее.

- Обслуживание имеет значение: Регулярная очистка и осмотр обеспечивают десятилетия срока службы.

Вопросы и ответы

В1: Сколько времени требуется для формирования пассивной пленки после повреждения поверхности?

На воздухе при комнатной температуре пленка достигает 80-90% своей полной защитной способности в течение 24 часов и полностью стабилизируется в течение 48 часов.

В2: Могу ли я использовать нержавеющую сталь 304 в прибрежных условиях?

Для прямого воздействия прибрежной среды (<1 км от океана) настоятельно рекомендуется марка 316. 304 может использоваться при легком воздействии прибрежной среды при частом обслуживании, но подвержена точечной коррозии.

В3: Что вызывает “чайные пятна” на нержавеющей стали и вредны ли они?

Чайные пятна - это поверхностное обесцвечивание от внешнего загрязнения железом. Это не ставит под угрозу структурную целостность, но следует очистить, чтобы предотвратить локальную коррозию.

В4: Как сварка влияет на пассивную пленку?

Тепло сварки может вызвать сенсибилизацию и образование оксидов. Использование низкоуглеродистых марок (серии L) и пассивация после сварки восстанавливают коррозионную стойкость.

В5: Стоит ли электрополировка дополнительных затрат?

Это оправдано для фармацевтической/пищевой чистоты, максимальной коррозионной стойкости в агрессивных средах или эстетических требований.

В6: Можно ли отремонтировать корпуса из нержавеющей стали в случае повреждения?

Да. Механические повреждения можно отполировать, и пассивная пленка естественным образом восстановится. Коррозионные повреждения можно удалить шлифовкой и химически повторно пассивировать.

Вывод: Обеспечение коррозионной стойкости с помощью материаловедения

Замечательная коррозионная стойкость электрических корпусов из нержавеющей стали - это не волшебство, а результат точного материаловедения. Понимая электрохимический парадокс (активные металлы, защищенные кинетическими барьерами), молекулярные механизмы пассивации оксидом хрома и комплементарную роль никеля в расширении защиты, инженеры могут принимать обоснованные решения, которые оптимизируют производительность корпуса, срок службы и общую стоимость владения.

VIOX Electric производит электрические корпуса из нержавеющей стали марок 304 и 316, разработанные в соответствии с требованиями NEMA 4X и IP66/IP67 для суровых промышленных сред. Наши корпуса отличаются надлежащей производственной пассивацией, прецизионной сварной конструкцией и коррозионностойкой фурнитурой, что гарантирует сохранение пассивной пленкой своей защитной функции на протяжении десятилетий эксплуатации.

Для получения технической помощи в выборе оптимальной марки нержавеющей стали для ваших конкретных условий окружающей среды обратитесь в инженерную группу VIOX Electric.