Что делает производство промышленных корпусов особенным?

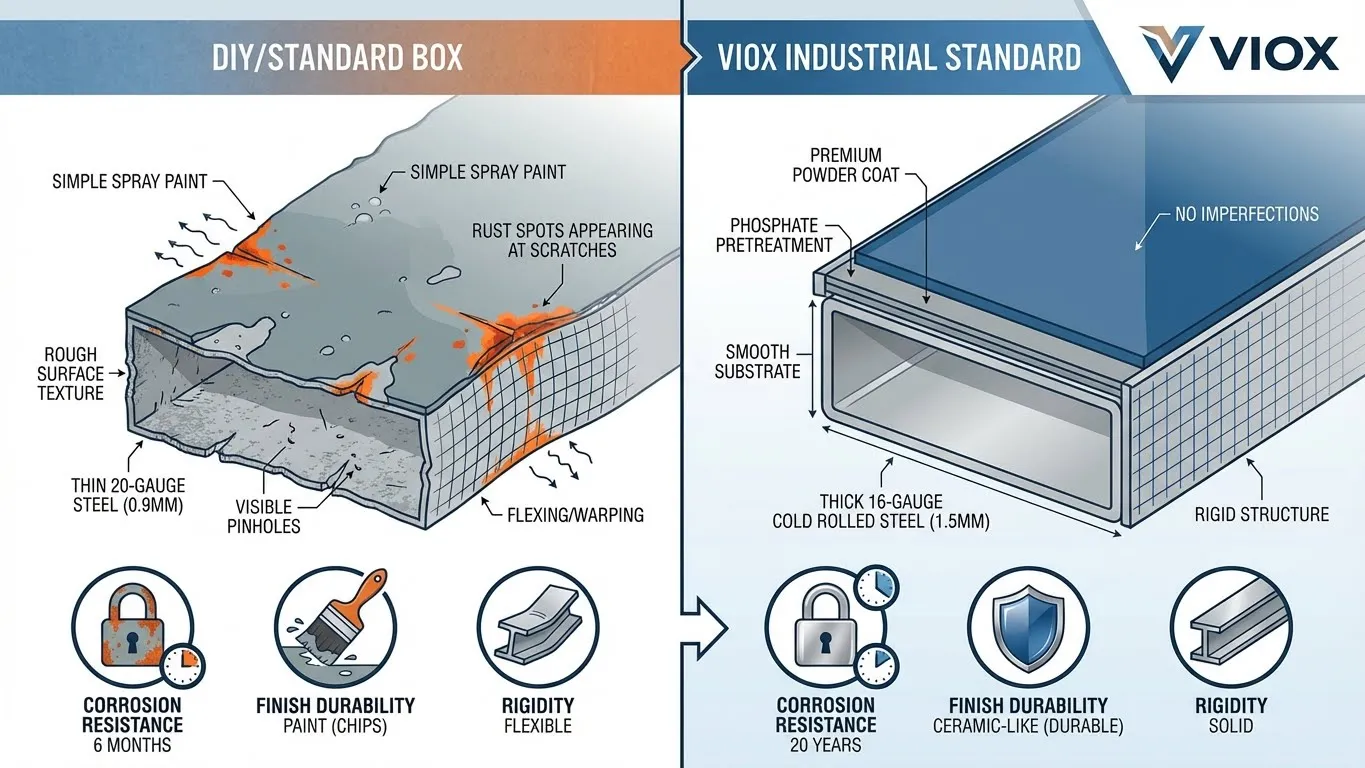

Проведите ногтем по распределительной коробке из хозяйственного магазина. Она ощущается как окрашенный металл и дребезжит при постукивании. Теперь прикоснитесь к премиальному промышленному корпусу от таких производителей, как VIOX, Rittal или Hoffman. Поверхность ощущается как керамически гладкая, а постукивание издает глухой, приглушенный звук. Это ощутимое различие раскрывает фундаментальную истину: производство промышленных корпусов – это не просто гибка металла и нанесение краски, это разработка комплексной системы защиты от коррозии, предназначенной для защиты критически важного электрооборудования на десятилетия.

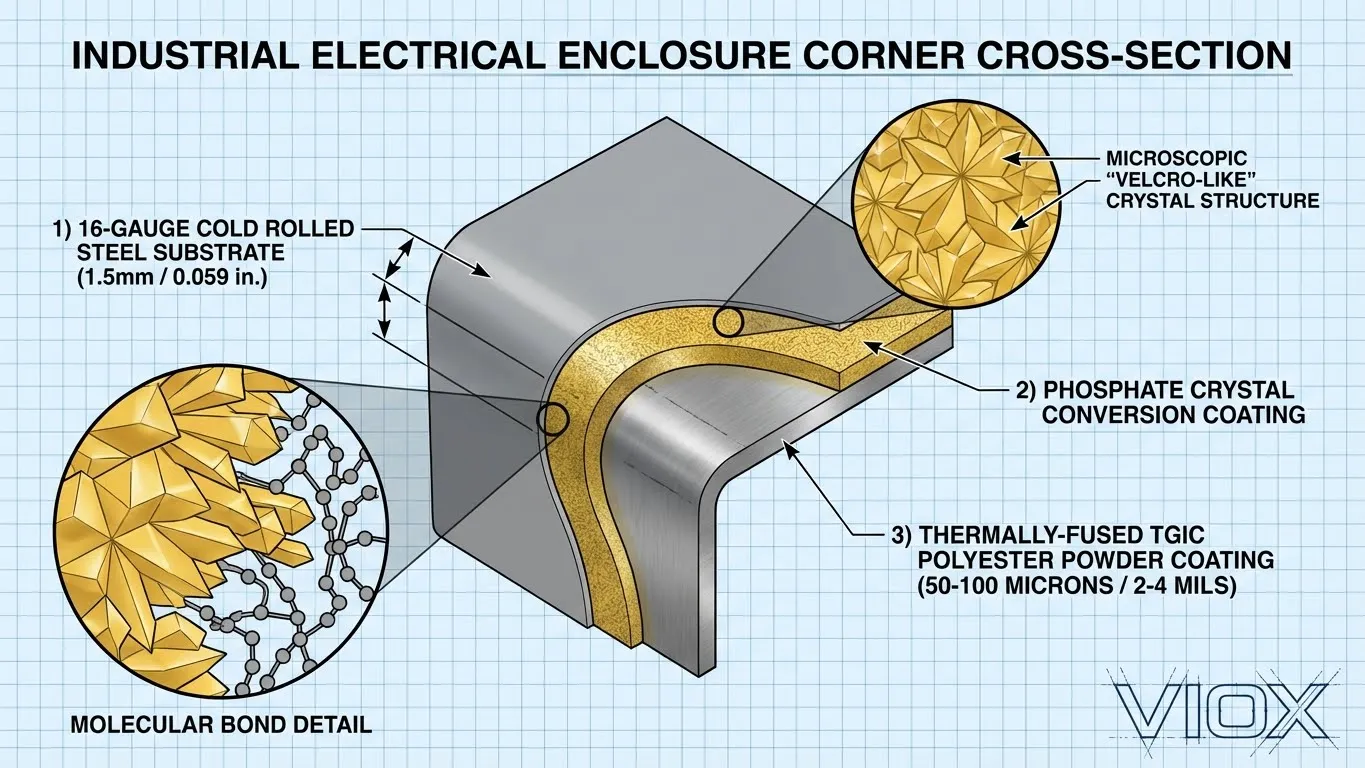

Качественное производство корпусов определяет, прослужит ли ваша электрическая инфраструктура 20 лет или выйдет из строя в течение нескольких месяцев. Разница заключается в трех критических этапах производства: выбор подложки, химическая предварительная обработка и нанесение термостойкого покрытия. Понимание этих процессов помогает инженерам, руководителям предприятий и специалистам по закупкам выбирать корпуса, которые обеспечивают подлинную долгосрочную ценность, а не ложную экономию.

Основа: Выбор стальной подложки в производстве корпусов

Холоднокатаная сталь против горячекатаной стали

Стальная подложка является основой любого электрического корпуса. Не вся сталь обеспечивает одинаковую производительность, и выбор неправильного материала гарантирует преждевременный выход из строя независимо от последующей обработки.

| Недвижимость | Холоднокатаная сталь (ХКC) | Горячекатаная сталь (ГКC) |

|---|---|---|

| Отделка поверхности | Гладкая, однородная, без окалины | Шероховатая с окалиной (оксид железа) |

| Допуск размеров | ±0,001″ (жесткий допуск) | ±0,015″ (свободный допуск) |

| Окалина | Отсутствует (обработка при комнатной температуре) | Присутствует (требует удаления) |

| Адгезия краски | Отличная (чистая поверхность) | Плохая (окалина создает слабую связь) |

| Относительная стоимость | На 15-25% выше | Более низкая базовая стоимость |

| Типовые применения | Промышленные корпуса, прецизионные детали | Конструкционная сталь, строительство |

| Плотность | Выше (сжатая структура) | Ниже (меньше обработки) |

Холоднокатаная сталь подвергается сжатию при комнатной температуре, создавая более плотную молекулярную структуру с превосходной стабильностью размеров. Этот процесс устраняет окалину оксида железа, которая образуется во время горячей прокатки при температурах, превышающих 1700°F. Поверхность без окалины обеспечивает оптимальную адгезию для химической предварительной обработки и порошкового покрытия – ключа к долговременной коррозионной стойкости.

Калибр стали: Понимание стандартов толщины

Калибр стали напрямую влияет на жесткость корпуса, грузоподъемность и общую долговечность. Более тонкие калибры изгибаются под нагрузкой, вызывая перекос двери и нарушение герметичности прокладки.

| Калибр | Толщина (мм) | Толщина (дюймы) | Вес (фунт/фут²) | Рейтинг жесткости | Типовые применения | Соответствие NEMA |

|---|---|---|---|---|---|---|

| 20 калибр | 0,91 мм | 0.036″ | 1.50 | Низкий | Бытовые распределительные коробки, легкий режим работы | Только NEMA 1 |

| 16 калибр | 1,52 мм | 0.060″ | 2.50 | Коррозионные среды, прибрежные зоны | Промышленные настенные, панели управления | NEMA 1, 3R, 4, 12 |

| 14 калибр | 1,90 мм | 0.075″ | 3.13 | Высокий | Напольные шкафы, тяжелое оборудование | Все типы NEMA |

| 12 калибр | 2,66 мм | 0.105″ | 4.38 | Очень высокий | Промышленные центры управления, наружные | NEMA 3R, 4X |

Стандарт VIOX определяет холоднокатаную сталь 16-го калибра для настенных корпусов и 14-го калибра для напольных устройств. Это обеспечивает достаточную жесткость для предотвращения изгиба панели при установке тяжелых DIN-реек, трансформаторов или контроллеров двигателей. Корпус 20-го калибра звучит как дешевый противень при ударе; 16-й калибр издает глухой звук автомобильной двери – звуковой индикатор качества.

Химическое фосфатирование: Скрытый этап качества

Фосфатирование представляет собой наиболее важный, но наименее заметный этап в производстве корпусов. Этот процесс химического преобразования определяет, будет ли порошковое покрытие держаться постоянно или отслоится листами в течение нескольких месяцев.

Как работает фосфатное конверсионное покрытие

Фосфатирование включает погружение очищенной стали в разбавленный раствор фосфорной кислоты, содержащий ионы металлов (железа, цинка или марганца). Кислота травит поверхность стали, одновременно осаждая кристаллический фосфатный слой посредством контролируемой химической реакции.

Процесс происходит в несколько этапов:

- Щелочная очистка: Удаляет масла, смазки и загрязнения

- Кислотная активация: Подготавливает поверхность к осаждению фосфатов

- Фосфатное преобразование: Формирует кристаллическое покрытие (обычно 5-20 минут)

- После промывки: Удаляет остатки химических веществ

- Нанесение герметика: Опциональный герметик для повышения коррозионной стойкости

Типы фосфатных покрытий

| Тип | Вес покрытия | Основное использование | Устойчивость к коррозии | Относительная стоимость | Кристаллическая структура |

|---|---|---|---|---|---|

| Фосфат железа | 50-150 мг/фут² | Основа под краску, подготовка под порошковое покрытие | Хорошо | Низкий | Аморфный (некристаллический) |

| Фосфат цинка | 100-3,000 мг/фут² | Защита от коррозии, основа под краску | Превосходно | Средний | Кристаллический (иглы) |

| Фосфат марганца | 1,000-4,000 мг/фут² | Износостойкость, защита от заедания | Очень хороший | Высокий | Кристаллический (плотный) |

Фосфат железа является отраслевым стандартом для предварительной обработки при производстве корпусов, поскольку он эффективно работает на стали, оцинкованных поверхностях и алюминии, при этом образуя минимальное количество опасных отходов. Вес покрытия 50-150 мг/фут² обеспечивает достаточную “шероховатость” для адгезии порошкового покрытия без чрезмерного наращивания.

Кристаллы фосфата создают микроскопический “эффект липучки” — миллионы кристаллических крючков, которые механически связываются с порошковым покрытием. Что еще более важно, фосфатное покрытие предотвращает подрезку ржавчиной. Когда порошковое покрытие царапается до голого металла, нефосфатированная сталь позволяет ржавчине проникать под окружающую краску. Фосфатное покрытие останавливает это боковое распространение коррозии, ограничивая повреждение самой царапиной.

Порошковое покрытие: Технология термического сплавления

В промышленных корпусах не используется краска — в них применяется электростатическое порошковое покрытие, принципиально иная технология, которая создает химически сшитую полимерную оболочку.

Процесс электростатического порошкового покрытия

- Применение порошка: Электростатически заряженные полимерные частицы (50-100 микрон) распыляются на заземленный металл. Противоположные заряды создают магнитное притяжение, покрывая даже сложные геометрические формы.

- Термическое отверждение: Покрытый корпус помещается в конвекционную печь при температуре 160-200°C (320-392°F) на 10-20 минут.

- Молекулярное сшивание: Тепло расплавляет порошок в жидкость, которая растекается по поверхности, прежде чем химически прореагировать (сшиться) с образованием единой непрерывной полимерной пленки — не высушенной краски, а термически сплавленного пластика.

Этот процесс устраняет точечные отверстия, растворители и летучие органические соединения (ЛОС), создавая при этом равномерную толщину покрытия, что невозможно при использовании жидкой краски. Результат на ощупь напоминает керамическую гладкость, поскольку это, по сути, пластиковая броня, связанная со сталью на молекулярном уровне.

Сравнение химических свойств порошковых покрытий

| Недвижимость | Эпоксидная смола | TGIC Полиэстер | Уретановый полиэстер |

|---|---|---|---|

| Устойчивость к ультрафиолетовому излучению | Плохо (мелеет на открытом воздухе) | Отлично (3-5 лет+) | Отлично (5-10 лет) |

| Химическая стойкость | Превосходно | Хорошо | Очень хороший |

| Механическая твердость | Очень высокий | Высокий | Коррозионные среды, прибрежные зоны |

| Гибкость | Средний | Превосходно | Превосходно |

| Температура отверждения | 160-180°C | 180-200°C | 180-200°C |

| Устойчивость к перегреву | Низкая (желтеет) | Высокий | Средний |

| Типовые применения | Оборудование для помещений, грунтовки | Наружные корпуса, архитектурные элементы | Автомобильная промышленность, премиальное наружное применение |

| Стоимость (относительная) | Низкий | Средний | Высокий |

VIOX стандартизирует полиэстер TGIC (триглицидилизоцианурат) для корпусов, предназначенных для наружного применения, поскольку он обеспечивает превосходную УФ-стабильность без меления или выцветания. Химия TGIC обеспечивает отличную устойчивость к перегреву — покрытие сохраняет цвет и блеск, даже если температура отверждения незначительно меняется, что повышает стабильность производства.

Эпоксидное порошковое покрытие превосходно подходит для внутренних панелей управления и оборудования автоматизации, где происходит воздействие химических веществ, но отсутствует УФ-излучение. Исключительная твердость и химическая стойкость оправдывают ограничение по УФ-излучению. Уретановые полиэфиры обеспечивают превосходную долговечность на открытом воздухе (5-10 лет против 3-5 лет для TGIC), но стоят на 25-40% дороже и требуют точных профилей отверждения.

Отраслевые стандарты: Рейтинги NEMA и UL

Качество изготовления корпусов формально определяется стандартами NEMA (Национальная ассоциация производителей электрооборудования) и UL (Underwriters Laboratories). Эти рейтинги определяют уровни защиты окружающей среды, а не методы строительства, но соответствие более высоким рейтингам требует превосходного производства.

Ключевые рейтинги NEMA для промышленных корпусов

- NEMA Тип 1: Использование в помещении, защита от падающей грязи. Допустима базовая конструкция — обычно сталь 20-го калибра с простой эмалевой отделкой.

- NEMA Тип 3R: Использование на открытом воздухе, защита от дождя. Требуется конструкция с прокладками, коррозионностойкая отделка, обычно минимум 16-го калибра с дренажными отверстиями.

- NEMA Тип 4/4X: В помещении/на открытом воздухе, водонепроницаемость, включая воду, направленную из шланга. Требует непрерывной сварной конструкции, высококачественных прокладок и коррозионностойких материалов (4X указывает на нержавеющую сталь или эквивалентную коррозионную стойкость).

- NEMA Тип 12: Промышленное использование в помещении, защита от пыли, ворса, волокон, просачивания масла/охлаждающей жидкости. Требуется пыленепроницаемая конструкция с прокладками, обычно сталь 16-го калибра, часто указывается для автоматизации производства.

UL 50/50E предоставляет параллельные стандарты с независимыми требованиями к стороннему тестированию. В то время как NEMA допускает самосертификацию производителя, UL требует независимого лабораторного тестирования и постоянных заводских инспекций. Многие промышленные спецификации требуют как рейтинг NEMA, так и список UL.

Последствия для производства значительны: корпус NEMA 12 требует пыленепроницаемой конструкции без выбивных отверстий, непрерывных сварных швов и проверенной системы прокладок. Это определяет минимальные требования к калибру и исключает сокращающие затраты производственные лазейки. Рейтинг NEMA 4X фактически требует использования материалов премиум-класса — либо нержавеющей стали 304/316, либо углеродистой стали с доказанной долгосрочной коррозионной стойкостью благодаря полиэфирному порошковому покрытию TGIC поверх фосфатной предварительной обработки.

Производственный стандарт VIOX

VIOX Electric внедряет систему качества из трех столпов для производства корпусов, которая превосходит минимальные требования NEMA:

1. Спецификация материалов

- Настенные корпуса: Холоднокатаная сталь толщиной не менее 16 калибра (1,52 мм)

- Шкафы напольного исполнения: Холоднокатаная сталь толщиной не менее 14 калибра (1,90 мм)

- Наружное применение: Опционально нержавеющая сталь марок 304 или 316 для сред с экстремальной коррозией

- Контроль качества: Вся сталь сертифицирована в соответствии со стандартами ASTM A1008 с отчетами об испытаниях на заводе-изготовителе

2. Подготовка поверхности

- Многоступенчатая очистка: Щелочная промывка удаляет производственные масла и загрязнения

- Фосфатное преобразование железа: Полное погружение в фосфатирующий раствор создает покрытие весом 75-125 мг/фут²

- Контроль качества: Ежедневная проверка веса фосфатного покрытия и испытание на адгезию в соответствии с ASTM D3359

3. Нанесение покрытия

- TGIC полиэфирная порошковая краска: Состав для наружного применения, соответствующий спецификациям AAMA 2604

- Толщина покрытия: 2,0-3,0 милс (50-75 микрон) для оптимальной прочности без хрупкости

- Профиль отверждения: 180°C в течение минимум 12 минут обеспечивает полное сшивание

- Испытание в соляном тумане: Случайные образцы тестируются в соответствии с ASTM B117 (минимум 1000 часов до появления поверхностной ржавчины)

Этот систематический подход обеспечивает корпуса, которые защищают электрооборудование в промышленных условиях в течение 15-25 лет, а не 3-7 лет, как это типично для экономичных альтернатив. Дополнительные затраты на производство премиум-класса — обычно на 15-20% выше, чем у экономичных вариантов — приводят к увеличению стоимости жизненного цикла за счет исключения затрат на замену, сокращения времени простоя и поддержания защиты оборудования.

Вопросы и ответы

В чем разница между порошковой покраской и окрашиванием краской электрических шкафов?

Порошковая окраска включает в себя электростатическое нанесение сухих полимерных частиц, которые термически сплавляются в сшитую пластиковую оболочку при температуре 160-200°C. Краска использует жидкие растворители, которые испаряются, оставляя покрытие, подверженное точечным дефектам и обладающее более слабой адгезией. Порошковая окраска обеспечивает в 2-3 раза большую долговечность, лучшую химическую стойкость и исключает выбросы летучих органических соединений (VOC).

Почему толщина стали важна для характеристик корпуса?

Толщина стали определяет жесткость и монтажную способность. Тонкая сталь 20-го калибра (0,9 мм) прогибается под нагрузкой, вызывая перекос двери и выход из строя уплотнителя. Промышленная сталь 16-го калибра (1,5 мм) обеспечивает достаточную жесткость для поддержания стабильности размеров при монтаже тяжелых компонентов, таких как трансформаторы или контроллеры двигателей, обеспечивая долгосрочную герметичность.

Каков срок службы промышленного шкафа?

Корпуса премиум-класса, изготовленные из холоднокатаной стали 16-го калибра с фосфатной предварительной обработкой и полиэфирным порошковым покрытием TGIC, обычно служат 15-25 лет в промышленных помещениях и 10-15 лет на открытом воздухе. Экономичные корпуса из тонкой стали с простой покраской часто выходят из строя в течение 3-7 лет из-за коррозии и структурной деградации.

Какой рейтинг NEMA мне нужен для моего применения?

Тип NEMA 1 подходит для чистых помещений. Тип NEMA 12 является стандартом для производственных помещений с воздействием пыли, охлаждающей жидкости и масла. Тип NEMA 3R или 4 требуется для наружных установок. Тип NEMA 4X определяет коррозионностойкую конструкцию (нержавеющая сталь или эквивалентная система покрытия) для морской или химической среды.

Действительно ли необходимо фосфатное покрытие перед порошковой окраской?

Да. Фосфатное конверсионное покрытие создает микроскопические кристаллические структуры, которые механически связываются с порошковым покрытием и предотвращают подпленочную коррозию в местах царапин. Без фосфатирования порошковое покрытие может изначально выглядеть приемлемо, но отслоится листами в течение 6-18 месяцев, поскольку коррозия распространяется под слоем покрытия.

Укажите качество в вашем следующем проекте корпуса

Качество изготовления корпуса напрямую влияет на надежность электрической системы, затраты на техническое обслуживание и общие затраты на владение. Различия между экономичным и премиальным производством — основа из холоднокатаной стали, фосфатная предварительная обработка и полиэфирное порошковое покрытие TGIC — определяют, будет ли ваше вложение защищать оборудование в течение десятилетий или потребует замены в течение нескольких лет.

VIOX Electric разрабатывает и производит промышленные корпуса в соответствии со спецификациями, которые превосходят требования NEMA и обеспечивают проверенную долгосрочную работу. Наша техническая команда помогает с выбором корпуса, индивидуальной конфигурацией и рекомендациями по материалам для конкретных применений, включая варианты из нержавеющей стали для суровых условий.

Свяжитесь с компанией VIOX Electric сегодня для: для получения консультации по проектированию вашего следующего проекта электрического корпуса. Наши инженеры по применению предоставляют подробные спецификации, NEMA/руководство по рейтингу UL и индивидуальные решения для требовательных промышленных применений.