Введение

Металлические компоненты в электрических системах находятся под угрозой. Проникает влажность. Солевой туман вызывает коррозию. Промышленные атмосферы ускоряют деградацию. Без надлежащей защиты коррозия превращает надежное оборудование в дорогостоящие поломки. Здесь вступает в действие ISO 12944 — глобальный стандарт, который преобразует суровость окружающей среды в действенные проектные решения для систем защитных покрытий.

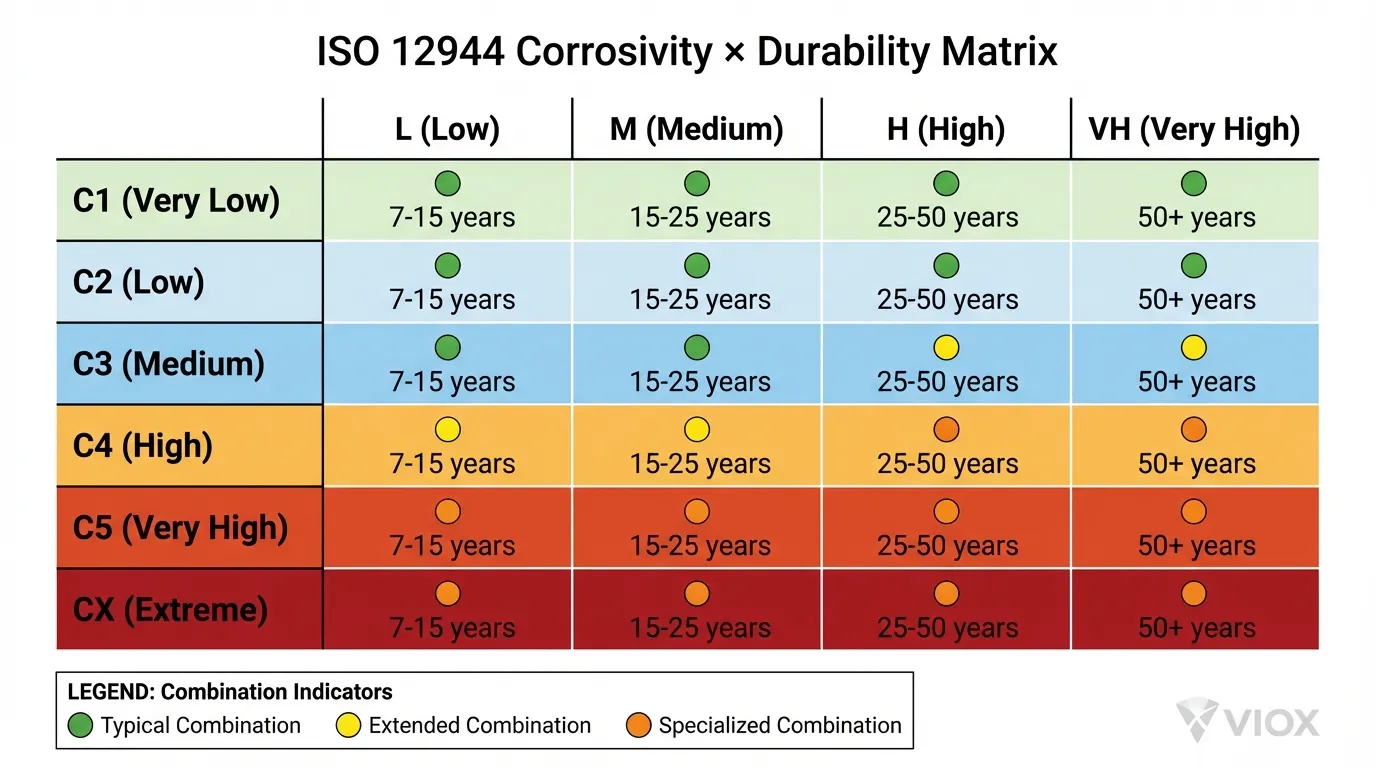

ISO 12944 оперирует по двум осям. Первая определяет, насколько агрессивна ваша среда на самом деле — от офисов с контролируемым климатом (C1) до экстремальных морских платформ (CX). Вторая устанавливает сроки технического обслуживания: от недорогих подкрашиваний каждые 7 лет до надежных систем, рассчитанных на 25+ лет. Понимание этой структуры необходимо для инженеров, специфицирующих стальные конструкции, корпуса электрических шкафов и системы структурной поддержки.. Это напрямую влияет на закупки, бюджеты на техническое обслуживание и срок службы оборудования.

Это руководство расшифровывает ISO 12944 на практическом языке и связывает стандарт с реальными промышленными применениями.

Что такое ISO 12944?

ISO 12944 — это международный стандарт для защиты от коррозии стальных конструкций с помощью систем защитных покрытий.. Он применяется конкретно к стальным конструктивным элементам и стальным корпусам электрических шкафов, подверженным воздействию атмосферных сред. Впервые выпущенный в 1998 году, он превратился в глобально признанный эталон для спецификации систем покрытий. Пересмотр 2018 года — текущий стандарт — ввел категорию CX (экстремальная) и расширил возможности долговечности для решения современных промышленных задач, таких как морская ветроэнергетика, прибрежные солнечные установки и агрессивные тропические среды.

Важное уточнение области применения: ISO 12944 НЕ применяется к отдельным электрическим компонентам внутри шкафов — таким как клеммные блоки, автоматические выключатели, контакторы или другие проводящие части. Эти компоненты требуют отдельных стратегий защиты от коррозии (см. раздел “Границы применения” ниже). Стандарт фокусируется исключительно на окрашенных/покрытых стальных поверхностях конструкций и корпусов шкафов.

Сила стандарта заключается в его простоте: никакой неопределенности. Вместо споров о расплывчатых требованиях, таких как “хорошая краска” или “морской класс”, ISO 12944 предоставляет точные спецификации — степени подготовки поверхности, типы грунтовки, толщину сухой пленки (DFT), количество слоев и процедуры лабораторных испытаний. Эта объективность делает его основой для тендеров, договоров на закупку и проверки качества во всем мире.

Категории коррозионной активности: от C1 до CX

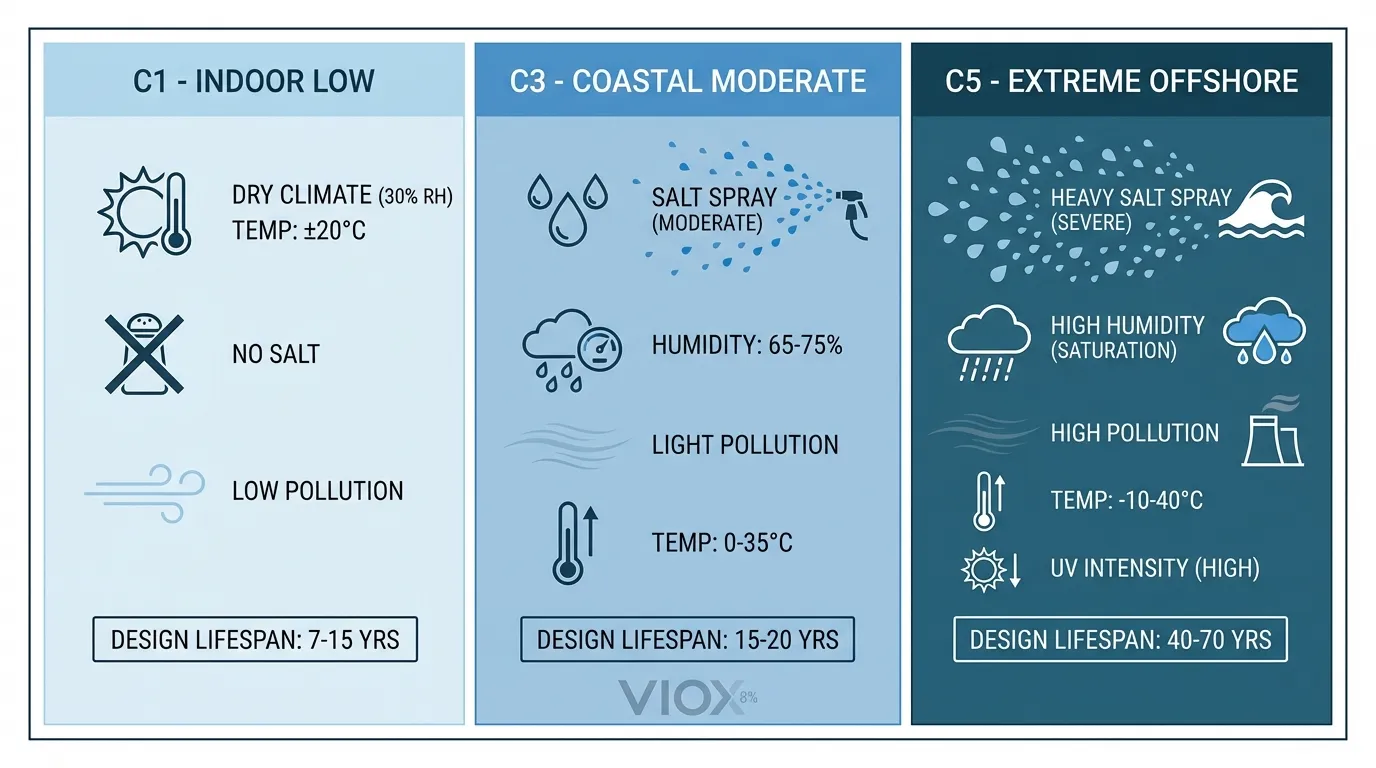

ISO 12944-2 классифицирует среды на шесть категорий коррозионной активности. Каждая категория определяется измеримыми факторами: уровнями влажности, результатом конденсации, атмосферными загрязнителями (SO₂) и отложениями соли в прибрежных районах. Стандарт количественно определяет коррозионную активность, измеряя потерю массы и потерю толщины стандартных образцов стали и цинка, подвергающихся воздействию в течение одного года.

C1: Очень низкая коррозионная активность

Типичная среда: Отапливаемые, кондиционированные здания с чистым воздухом

Examples: Офисные здания, школы, гостиницы, торговые центры

Основное внимание: Да (наружная C1 встречается редко)

Потеря стали (1-й год): ≤1,3 мкм

Потеря цинка (1-й год): ≤0,1 мкм

Типичный интервал технического обслуживания: Минимум 10–15 лет

C1 — это, по сути, иммунитет к коррозии. В контролируемых помещениях даже непокрытый алюминий может служить неограниченно долго. Системы покрытий здесь минимальны — один слой акрила или алкида, общая DFT около 60–100 мкм.

C2: Низкая коррозионная активность

Типичная среда: Сельские районы, умеренные зоны, минимальное загрязнение; неотапливаемые здания с риском конденсации

Examples: Сельские склады, сельскохозяйственные объекты, спортивные залы

Потеря стали (1-й год): >1,3 до 25 мкм

Потеря цинка (1-й год): >0,1 до 0,7 мкм

Типичный интервал технического обслуживания: 7–10 лет

C2 применяется к чистым наружным средам или неотапливаемым внутренним пространствам. Соленый воздух отсутствует. Загрязнение SO₂ минимально. Системы покрытий умеренно улучшаются: грунтовка + один верхний слой, DFT 100–150 мкм.

C3: Средняя коррозионная активность

Типичная среда: Городская и промышленная атмосфера; умеренное загрязнение SO₂; прибрежные районы с низкой соленостью

Examples: Городские заводы, предприятия пищевой промышленности, пивоварни, прачечные, прибрежные установки с низкой соленостью

Примеры для помещений: Производственные помещения с высокой влажностью и некоторым загрязнением

Потеря стали (1-й год): >25 до 50 мкм

Потеря цинка (1-й год): >0,7 до 2,1 мкм

Типичный интервал технического обслуживания: 5–7 лет (первое крупное техническое обслуживание)

C3 — это то, где находится большинство промышленных объектов. Влажность повышена; конденсация происходит регулярно. Воздух содержит промышленную пыль и умеренный SO₂. Покрытия теперь включают эпоксидные грунтовки, богатые цинком, и полиуретановые верхние слои для защиты от УФ-излучения. Общая DFT: 120–200 мкм. Среда C3 типична для стальных конструкций, рам оборудования и корпусов электрических шкафов на городских заводах и предприятиях пищевой промышленности. Внутренние компоненты, такие как клеммные блоки, автоматические выключатели и контакторы внутри шкафов, защищенных C3, используют свои собственные стратегии защиты (гальваническое покрытие, нержавеющие материалы), как описано в разделе “Границы применения”.

C4: Высокая коррозионная активность

Типичная среда: Промышленные районы с умеренной соленостью; прибрежные районы с сезонным солевым туманом

Examples: Химические заводы, бассейны, верфи с умеренной соленостью, прибрежные промышленные зоны

Потеря стали (1-й год): >50 до 80 мкм

Потеря цинка (1-й год): >2,1 до 4,2 мкм

Типичный интервал технического обслуживания: 4–5 лет (первое крупное техническое обслуживание)

C4 представляет серьезный риск коррозии. Солевой туман теперь является фактором. Влажность остается высокой. Голая стальная панель, подверженная воздействию C4, покажет видимую ржавчину в течение нескольких месяцев. Покрытия требуют 2–3 слоев: эпоксидная грунтовка, богатая цинком (100–150 мкм), эпоксидный промежуточный слой (100–150 мкм), полиуретановый верхний слой (80–100 мкм). Общая DFT: 200–250 мкм. Это относится к стальным конструкциям и корпусам шкафов/щитов. VIOX кабельные вводы и водонепроницаемые соединители , используемые в качестве кабельных вводов через стены шкафов, окрашенные C4, соответствуют стандартам IEC 60068-2-11 и IP (см. раздел “Границы применения”).

C5: Очень высокая коррозионная активность

Типичная среда: Промышленные районы с высокой влажностью и агрессивной атмосферой; прибрежные районы с высокой соленостью

Examples: Морские базы поддержки, химические заводы во влажных регионах, морские установки с высокой соленостью, тропические промышленные площадки

Потеря стали (1-й год): >80 до 200 мкм

Потеря цинка (1-й год): >4,2 до 8,4 мкм

Типичный интервал технического обслуживания: 3–4 года (первое крупное техническое обслуживание)

C5 – экстремальная категория. Коррозия ускоряется неумолимо. На голой стальной балке за год появятся глубокие точечные повреждения и значительная потеря массы. Системы покрытий становятся сверхпрочными: эпоксидный грунт, богатый цинком (100–150 мкм), промежуточный слой из эпоксидной смолы с высоким сухим остатком (150–250 мкм), полиуретановое верхнее покрытие (100–150 мкм). Общая толщина сухого слоя (DFT) часто превышает 300–320 мкм. Обязательно нанесение нескольких слоев. Подготовка поверхности должна соответствовать Sa3 (дробеструйная очистка почти до белого металла) для обеспечения адгезии. Это стандарт для морских стационарных платформ, морских судов и критически важной промышленной инфраструктуры.. Компоненты, установленные внутри этих конструкций (от VIOX или других производителей), соответствуют электрическим стандартам, а не ISO 12944.

CX: Экстремальная коррозионная активность

Типичная среда: Морские зоны с высокой соленостью; экстремальная влажность + агрессивная промышленная атмосфера; тропический/субтропический климат с постоянной влажностью

Examples: Морские нефтегазовые платформы, экстремальные тропические прибрежные установки, опорные конструкции подводного оборудования

Потеря стали (1-й год): >200 до 700 мкм

Потеря цинка (1-й год): >8,4 до 25 мкм

Типичный интервал технического обслуживания: 2–3 года (первое крупное техническое обслуживание)

CX – это передовой рубеж. Стандарт ввел эту категорию в 2018 году для решения задач современных энергетических переходов (морские ветряные электростанции, плавучие солнечные электростанции). Скорость коррозии феноменальна. Голая сталь заметно разрушается в течение нескольких недель. Системы покрытий часто превышают 350–450 мкм DFT, сочетая эпоксидные грунты, богатые цинком, несколько промежуточных слоев с высоким сухим остатком и специализированные полисилоксановые или алифатические полиуретановые верхние покрытия. Эти системы регулируются стандартом ISO 12944-9 (ранее NORSOK M-501 для морских объектов), а испытания являются строгими и продолжительными.

Границы применения: Что охватывает и что не охватывает ISO 12944

Важное различие, которое должны понимать инженеры: ISO 12944 применяется к конструкционной стали и корпусам шкафов, а не к внутренним электрическим компонентам.

Что охватывает ISO 12944:

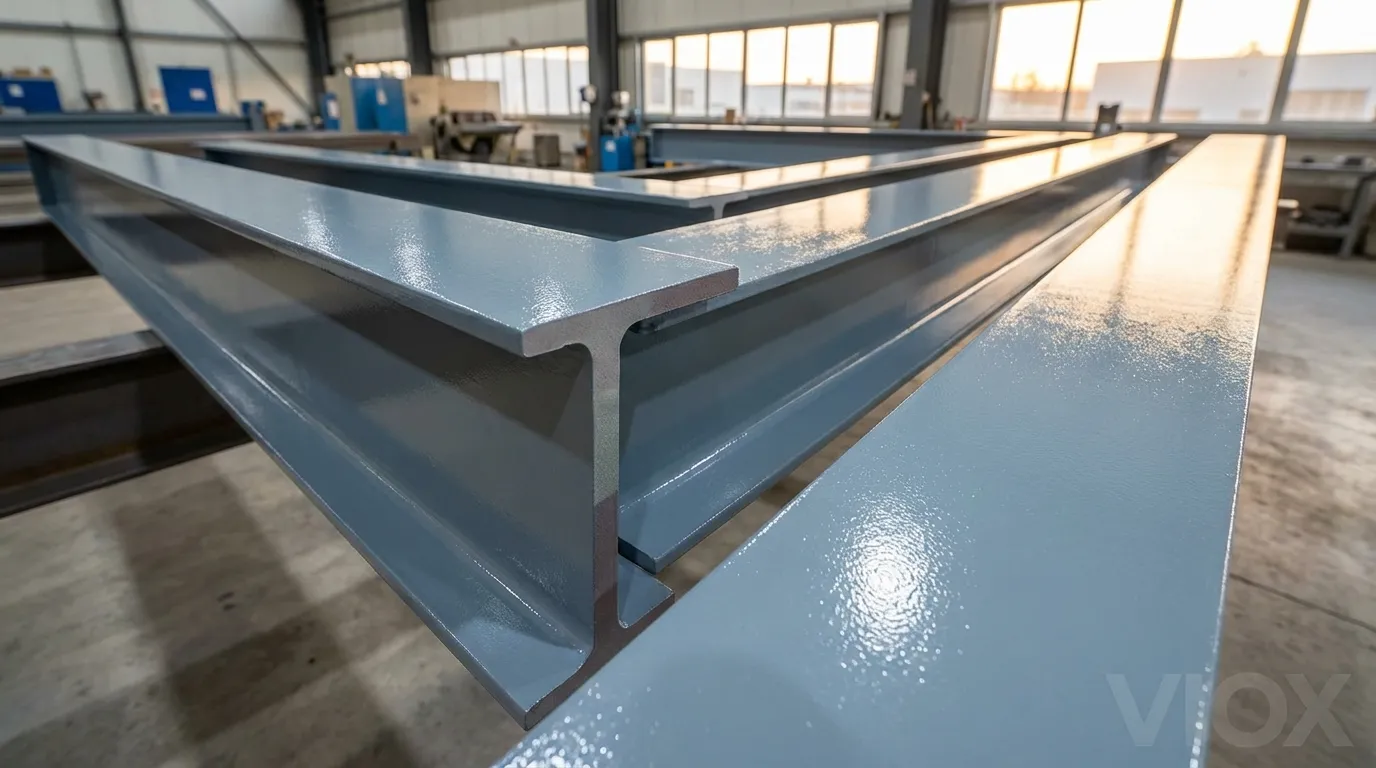

- Стальные несущие конструкции (мосты, башни, промышленные здания)

- Стальные корпуса электрических шкафов/щитов

- Стальные монтажные пластины, кабельные лотки и опоры

- Наружные стальные корпуса оборудования

Что не охватывает ISO 12944:

- Клеммные блоки, разъемы и проводники внутри шкафов – Для них используется электрическое покрытие (олово, серебро, золото) или выбор материала (нержавеющая сталь 316L, никелированная медь, пластик PA66) в соответствии с испытанием в соляном тумане по стандарту IEC 60068-2-11 или рейтингами NEMA/IP.

- Автоматические выключатели (MCB, MCCB) – Защищены внутренним покрытием + материаловедением, а не краской

- Контакторы и реле – Основываются на спецификациях покрытия (гальваническое олово или серебро на меди) + герметичном корпусе (IP54/IP55)

- Любой проводящий компонент – Нанесение сотен микрометров эпоксидной краски на токоведущую клемму приведет к пробою изоляции или отказу из-за контактного сопротивления.

Почему это различие важно: Указывать “покрытие ISO 12944 C5” для клеммных блоков или MCB технически некорректно и непрактично. Эти компоненты соответствуют другим стандартам:

- IEC 60068-2-11 – Испытание в соляном тумане (96 или 1000 часов)

- Рейтинги NEMA Type – Экологическая защита корпуса

- Рейтинги IP – Защита от проникновения (пыли/влаги)

- Спецификации покрытия на уровне компонентов – Толщина слоя, адгезия, твердость в соответствии с IEC 60068-2-50

В реальных закупках: Электрический шкаф корпус шкафа может быть указан как “ISO 12944 C4-M” (прибрежная промышленная зона, средняя долговечность). Компоненты внутри этого шкафа (клеммные блоки, MCB, контакторы от VIOX или конкурентов) указываются отдельно по толщине их покрытия, марке материала и степени защиты IP, а не по ISO 12944.

Уровни срока службы: Планирование циклов технического обслуживания

Долговечность, в терминологии ISO 12944, не является гарантией. Это ожидаемое время до первой крупной покраски которая потребуется. Рассматривайте это как параметр планирования технического обслуживания, а не как гарантию. Когда покрытие достигает Ri3 по европейской шкале (примерно 5–10% поверхности, покрытой ржавчиной, видимой невооруженным глазом), требуется крупное техническое обслуживание.

Низкий (L): До 7 лет

Лучше всего подходит для: Внутренних применений C1, защищенных сред с низкой коррозионной активностью или временных конструкций

Типичная система: Однослойный акрил или алкид (60–100 мкм DFT)

Общая стоимость владения: Самая низкая первоначальная стоимость; частая повторная покраска

Средний (M): 7–15 лет

Лучше всего подходит для: Сельских объектов C2 и городских объектов C3 с умеренными бюджетами на техническое обслуживание

Типичная система: Эпоксидный грунт + акриловое верхнее покрытие (120–180 мкм DFT)

Применение: Многие промышленные предприятия здесь балансируют между стоимостью и долговечностью.

Высокий (H): 15–25 лет

Лучше всего подходит для: Прибрежных промышленных объектов C4, электрических шкафов в суровых условиях, оборудования, к которому трудно получить доступ

Типичная система: Эпоксидный грунт, богатый цинком + эпоксидная смола с высоким сухим остатком + полиуретан (200–280 мкм DFT)

Применение: Электрические компоненты VIOX в сложных условиях часто указываются с высокой долговечностью.

Очень высокий (VH): Более 25 лет

Лучше всего подходит для: Экстремальных сред C5–CX, критически важной инфраструктуры, морских сооружений

Типичная система: Усовершенствованные многослойные системы; эпоксидный грунт, богатый цинком, несколько промежуточных слоев из эпоксидной смолы, специализированное верхнее покрытие (300–450 мкм DFT)

Применение: Морские ветряные платформы, критически важные химические объекты, подводная инфраструктура

Лабораторные испытания: От лаборатории к реальному миру

ISO 12944-6 определяет, как валидируются системы покрытия. Испытания имитируют факторы окружающей среды — солевой туман, циклическое изменение влажности, УФ-излучение, перепады температур — для прогнозирования реальной производительности.

Программа атмосферных испытаний (от C2 до C5)

Для категорий C2–C5 испытания включают:

| Метод тестирования | C2 Низкая | C3 Средняя | C4 Высокая | C5 Очень высокая | Назначение |

| Конденсация влаги (ISO 6270-1) | 48–120 ч | 120–480 ч | 120–720 ч | 480–1200 ч | Имитирует утреннюю росу, конденсацию в помещении, распространение соли |

| Нейтральный солевой туман (ISO 9227) | Минимум | 240 ч | 480–720 ч | 720–1440 ч | Имитирует воздействие прибрежного соленого воздуха |

| Погружение в воду (ISO 2812-2) | Минимум | Минимум | Минимум | Минимум | Определяет риск осмотического образования пузырей |

| Циклическое старение (Приложение B) | Никто | Никто | Никто | 1680–2400 ч | Сочетает УФ-излучение, влажность, солевой туман, температурные циклы |

Система с очень высокой прочностью C5 должна выдерживать 480 часов конденсации, 1440 часов солевого тумана и 1680 часов циклического старения — в общей сложности более 3600 совокупных часов испытаний. Это причина, по которой системы с очень высокой прочностью стоят в 2–3 раза дороже, чем системы со средней прочностью.

Программа испытаний на погружение (Im1–Im3 для заглубленных или влажных компонентов)

Для кабельные вводы и компоненты, находящиеся в погруженном или влажном состоянии:

| Категория погружения | Тип воды | Высокая прочность | Очень высокая прочность | Приложение |

| Im1 | Пресная вода (реки) | 3000 ч погружения + 1440 ч конденсации | 4000 ч + 2160 ч | Гидроэлектростанции, плотины |

| Im2 | Морская вода (без катодной защиты) | 3000 ч погружения + 1440 ч солевого тумана | 4000 ч + 2160 ч | Подводные морские сооружения |

| Im3 | Почва (заглубленные трубопроводы) | 3000 ч погружения + 1440 ч солевого тумана | 4000 ч + 2160 ч | Подземные электрические каналы |

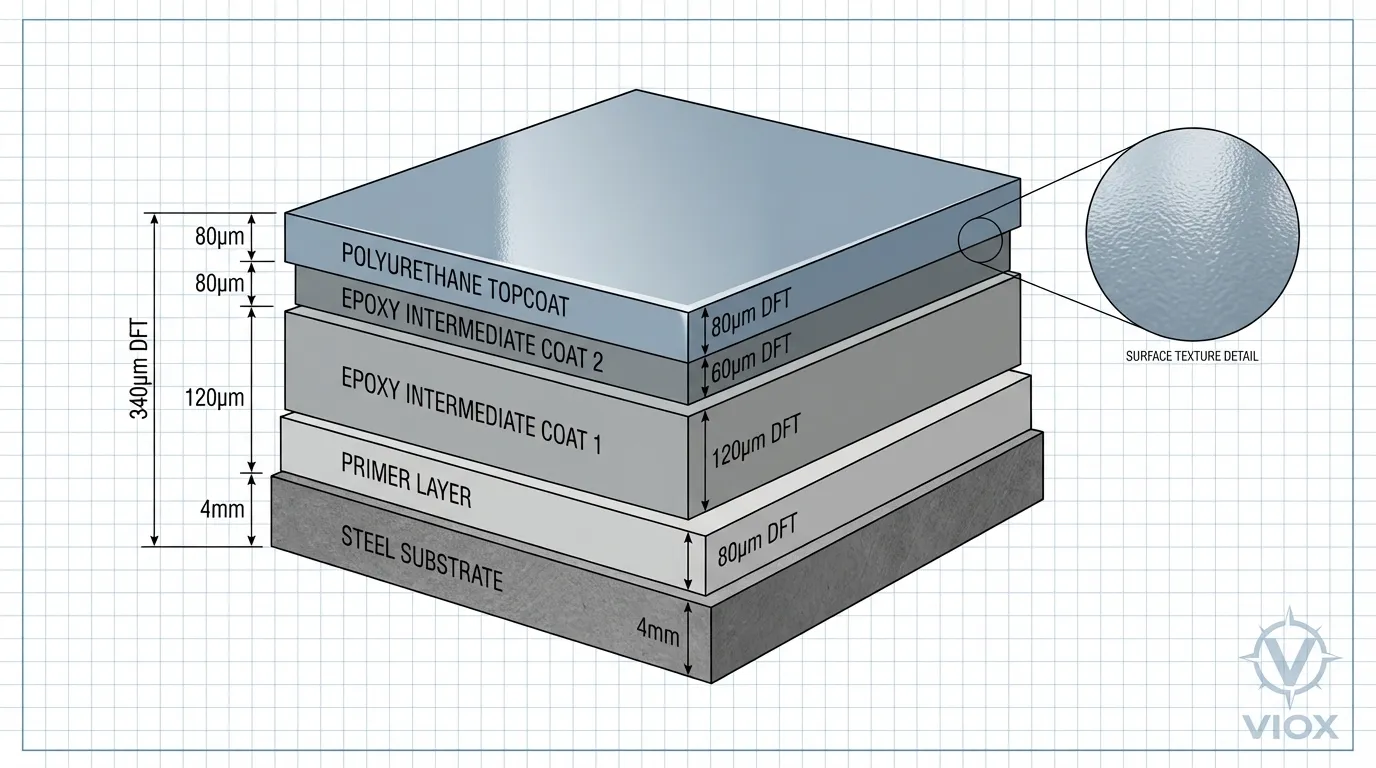

Системы окраски и толщина сухой пленки (DFT)

ISO 12944-5 предписывает системы покрытия для каждой комбинации коррозионной активности и долговечности. Толщина сухой пленки (DFT) имеет решающее значение: это толщина высушенного покрытия, измеряемая в микрометрах (мкм). Толще не всегда лучше — важна адгезия, — но DFT является основным рычагом для обеспечения долговечности.

Типичные многослойные системы

C1 Низкая:

- Система: Однослойный акрил

- Грунтовка: Нет

- Верхнее покрытие: Акрил (80 мкм)

- Слои: 1

- Общая DFT: 80 мкм

C3 Средняя (промышленный стандарт):

- Система: Цинковая эпоксидная + полиуретан

- Грунтовка: Эпоксидная, богатая цинком (100 мкм)

- Промежуточный слой: Эпоксидный (80 мкм)

- Верхнее покрытие: Полиуретан, устойчивый к УФ-излучению (80 мкм)

- Слои: 3

- Общая DFT: 260 мкм

C5 Очень высокая (жесткая промышленная среда):

- Система: Сверхпрочная эпоксидная + полисилоксан

- Грунтовка: Эпоксидная, богатая цинком (120 мкм)

- Промежуточный слой 1: Высоконаполненная эпоксидная (120 мкм)

- Промежуточный слой 2: Высокослойная эпоксидная смола (100 мкм)

- Верхнее покрытие: Алифатический полиуретан или полисилоксан (80–100 мкм)

- Слои: 4–5

- Общая толщина сухого слоя (DFT): 420–440 мкм

Каждый слой выполняет свою функцию: грунтовка, богатая цинком, жертвует собой для защиты стали (гальваническая защита), промежуточные слои создают толщину и устойчивость к УФ-излучению, а верхнее покрытие обеспечивает блеск, устойчивость к атмосферным воздействиям и жертвенную поверхность.

Реальные приложения

Электрический шкаф в прибрежной промышленной зоне (C4)

Стальной электрический шкаф управления, установленный на доке возле гавани с умеренной соленостью, круглый год подвергается воздействию солевых брызг. Корпус шкафа (стальная рама и боковые панели) подвергается коррозионному воздействию C4. Специалист выбирает C4-M (Средняя долговечность, 5–7 лет) для корпуса шкафа.

Спецификация корпуса шкафа (ISO 12944): Эпоксидная грунтовка, богатая цинком (80 мкм) + эпоксидный промежуточный слой (100 мкм) + полиуретановое верхнее покрытие (80 мкм) = 260 мкм общая толщина сухого слоя (DFT). Испытания включают 480 часов в солевом тумане, 240 часов конденсации влаги. График технического обслуживания: ежегодный осмотр, перекраска основных поверхностей каждые 5–7 лет.

Внутренние компоненты (НЕ ISO 12944): Внутри этого шкафа VIOX клеммные блоки, автоматические выключатели MCB, DIN-рейка, и контакторы указываются отдельно по:

- Клеммные блоки: Луженые медные клеммы в соответствии с IEC 60068-2-11 (минимум 96 часов в солевом тумане)

- Автоматические выключатели (MCB): Посеребренные или луженые контакты, герметичный корпус IP54

- DIN-рейка: Оцинкованная сталь с никелевым покрытием для контактных зон

- Контакторы: Никелированные медные контакты, герметичная катушка в соответствии с NEMA Type 3R

Корпус шкафа защищает компоненты внутри; для компонентов используется гальваническое покрытие/материаловедение, а не толстые лакокрасочные покрытия.

Морская подконструкция: Окрашенная сталь (C5–CX)

Опорная рама для морской ветряной платформы состоит из конструкционной стали, подверженной постоянному воздействию брызг с высокой соленостью, экстремальной влажности и УФ-излучения. Категория коррозии: CX (Экстремальная). Требование к расчетному сроку службы: 25+ лет.

Спецификация конструкционной стали (ISO 12944): Система C5-VH или CX-VH. Эпоксидная смола, богатая цинком (120 мкм) + два высокослойных эпоксидных промежуточных слоя (по 100 мкм каждый) + полисилоксановое верхнее покрытие (100 мкм) = 420 мкм общая толщина сухого слоя (DFT). Испытания включают 1440 часов в солевом тумане, 480 часов конденсации влаги и 1680 часов циклического старения. Эта спецификация определяет закупки: все конструкционные сварные швы, крепежные элементы и поверхности должны соответствовать этому строгому стандарту покрытия.

Вводы кабелей и разъемов (НЕ ISO 12944): Электрические соединения на интерфейсе конструкции —кабельные вводы, водонепроницаемые соединители, распределительные коробки — указываются по:

- Кабельные вводы: Корпус из нержавеющей стали 316L, резьба из гальванизированной латуни, силиконовые или EPDM уплотнения

- Водонепроницаемые разъемы: Посеребренные контакты, корпуса из нержавеющей стали, степень защиты IP67/IP68

- Распределительные коробки: Корпус из нержавеющей стали или стали с порошковым покрытием (снаружи C5) с никелированными внутренними клеммами

Окрашенная стальная конструкция (ISO 12944) и герметичные электрические компоненты с гальваническим покрытием (стандарты IEC) работают вместе как система.

Предприятие пищевой промышленности: Внутренняя среда с высокой влажностью (C3)

Внутри предприятия пищевой промышленности внутренняя влажность очень высокая; вода/конденсат регулярно покрывают оборудование. Концентрация SO₂ в окружающем воздухе от близлежащего транспорта низкая. Классификация: C3 (Средняя коррозионная активность).

Спецификация конструкционной/монтажной стали (ISO 12944): Рамы оборудования, опоры и открытые стальные поверхности окрашены в соответствии с C3-M (долговечность 7–15 лет). Спецификация: Эпоксидная грунтовка, богатая цинком (100 мкм) + эпоксидный промежуточный слой (80 мкм) + полиуретановое верхнее покрытие (80 мкм) = 260 мкм всего. Испытания включают 240 часов в солевом тумане (имитация гигроскопичных солей от обработки пищевых продуктов), 120 часов конденсации влаги.

Электрические компоненты (НЕ ISO 12944): Оборудование управления внутри этой среды (от VIOX или других производителей) включает модульные контакторы, клеммные блоки и датчики. Они защищены:

- Нержавеющая сталь или никелированная медь клеммы (материалы, пригодные для пищевых продуктов)

- Герметичная катушка корпуса (минимум IP54) с обмотками, герметизированными эпоксидной смолой (НЕ окрашены)

- Пластик (PA66 или POM) изоляционные компоненты, устойчивые к коррозии

Окрашенный стальной каркас поддерживает сухую среду внутри электрических шкафов; внутренние компоненты используют материаловедение и герметичный корпус.

Вопросы и ответы

В1: Долговечность — это то же самое, что и гарантия?

Нет. Долговечность — это технический параметр планирования — время до первого крупного технического обслуживания необходимо. Система с 15-летней долговечностью может иметь 10-летнюю гарантию, поскольку гарантия предполагает передачу рисков и ответственность. Долговечность помогает вам планировать техническое обслуживание; гарантия — это юридическая/коммерческая гарантия.

В2: Как узнать, является ли моя среда C3 или C4?

Индикаторы C3: Городская/промышленная атмосфера, случайная конденсация внутри помещений, слабый запах SO₂, низкая соленость или отсутствие выхода к морю.

Индикаторы C4: Прибрежное расположение, частые брызги соленой воды, постоянная влажность, видимая коррозия на незащищенной стали в течение 1–2 месяцев.

Обратитесь к местным картам коррозионной активности (многие национальные органы по стандартизации их публикуют) или свяжитесь с поставщиком покрытий, обладающим региональной экспертизой. VIOX может предоставить консультацию, основываясь на местоположении и профиле вашего объекта.

В3: Могу ли я использовать систему C3 в среде C5 и сэкономить деньги?

Технически, да. Практически, нет. Система C3 (толщина сухого слоя 260 мкм, 3 слоя) продемонстрирует сильную ржавчину и потребует обслуживания в течение 1–2 лет в среде C5 (где 5+ лет является базовым ожиданием). Кажущаяся экономия исчезнет в затратах на повторное покрытие и простоях в работе. Укажите правильную категорию заранее.

В4: Что такое DFT и почему это критически важно?

Толщина сухой пленки (DFT) — это толщина покрытия после высыхания, измеряемая в микрометрах. Это основной рычаг долговечности. Более толстые пленки обеспечивают более длительную защиту от проникновения ржавчины. DFT проверяется во время нанесения с помощью измерителей толщины мокрой пленки и подтверждается после отверждения с помощью измерителей толщины сухой пленки. Неразрушающий контроль обеспечивает соответствие требованиям.

В5: Как часто следует проверять оборудование с покрытием?

Среды C1: Каждые 3–5 лет.

Среды C2–C3: Каждые 1–2 года.

Среды C4–CX: Ежегодно или раз в два года.

Раннее обнаружение микротрещин, потери адгезии или появления ржавчины позволяет проводить точечный ремонт до начала серьезного технического обслуживания. Регулярные проверки продлевают срок службы покрытия и снижают общую стоимость владения.

Основные выводы

ISO 12944 — это двухосная структура: категория коррозионной активности (C1–CX) определяет суровость окружающей среды; уровень долговечности (L, M, H, VH) определяет интервал технического обслуживания.

Знайте свою среду: Неправильная классификация прибрежного объекта C4 как C3 приводит к преждевременному выходу из строя и дорогостоящей экстренной перекраске. Используйте региональные карты коррозионной активности и местную экспертизу.

DFT — это рычаг долговечности: Более толстые покрытия служат дольше. Укажите правильную DFT заранее; не идите на компромиссы во время нанесения. Проверьте посредством тестирования перед приемкой.

Многослойные системы разработаны: Каждый слой — грунтовка, промежуточный слой, верхний слой — выполняет определенную функцию. Не заменяйте; целостность зависит от всей системы.

Долговечность — это инструмент планирования: Используйте его для установки сроков и бюджетов на техническое обслуживание, а не в качестве гарантийного обещания. Частота технического обслуживания зависит от точной категоризации.

Ясность области применения — ISO 12944 применяется к конструкционной стали и корпусам шкафов, а НЕ к внутренним электрическим компонентам: Стандарт определяет системы окраски для стальных конструкций и внешней поверхности шкафов. Отдельные электрические компоненты внутри шкафов (клеммные блоки, MCB, контакторы) полагаются на гальваническое покрытие (олово, серебро, золото), выбор материала (нержавеющая сталь, PA66) и герметичный корпус (степени защиты IP), в соответствии со стандартами, такими как IEC 60068-2-11 и NEMA Type. Путаница этих двух стратегий защиты является распространенной ошибкой спецификации, которую опытные инженеры-электрики немедленно отметят.

Конструкция шкафа — это двухуровневая система: Сайт корпус шкафа следует ISO 12944 (краска/покрытие), создавая защитный барьер. Компоненты внутри следуют электрическим стандартам (покрытие/материал/герметизация), защищая фактические токоведущие элементы. Оба должны быть правильно указаны, но это совершенно разные системы.

Продукты VIOX и ISO 12944: VIOX кабельные вводы и водонепроницаемые разъемы часто используются на границе — крепятся через стены шкафа, окрашенные в соответствии с ISO 12944. В этом контексте эти входные компоненты специфицируются в соответствии с IEC 60068-2-11 (испытание в соляном тумане) и степенями защиты IP. VIOX клеммные блоки, MCBs, контакторы, и DIN-рейка внутри шкафа соответствуют своим собственным стандартам (покрытие на уровне компонентов, материал контактов, герметичный корпус) — а не ISO 12944.

Заключение

Коррозия не заявляет о себе. К тому времени, когда появляется видимая ржавчина, повреждение уже идет полным ходом. ISO 12944 превращает догадки в точность, предоставляя вам повторяемую структуру для спецификации покрытий, соответствующих вашей среде и бюджету.

Независимо от того, защищаете ли вы скромный сельский склад C2 или морскую платформу C5, стандарт предоставляет четкий путь: измерьте свою среду, выберите уровень долговечности, укажите систему покрытия, проведите соответствующие испытания и проверьте DFT при нанесении. Результат: оборудование, которое выживает — и процветает — в течение всего срока службы, на который оно рассчитано.

Нужна помощь в спецификации защиты от коррозии для ваших электрических систем? Инженеры VIOX могут помочь согласовать ваши требования с категориями ISO 12944 и рекомендовать клеммные блоки, кабельные решения, и компоненты управления подходящие для вашей среды. Свяжитесь с нами для технической консультации.