31 декабря 2020 года. Зернопогрузочный комплекс West Central Agri Services, Адриан, штат Миссури.

Взрыв произошел в главном элеваторе в 9:42 утра. Один рабочий, находившийся рядом с ковшовым элеватором, получил серьезные травмы. Следователи установили источник воспламенения: проскальзывание ремня в ковшовом элеваторе вызвало достаточное трение для воспламенения взвешенной зерновой пыли. Компания установила стандартные электрические распределительные коробки по всему объекту — коробки, предназначенные для сухих помещений, а не для сред с горючей пылью класса II.

Выводы OSHA были прямыми. Объект не оборудовал критически важные системы обработки пыли надлежащими взрывозащищенными корпусами. Стандартные распределительные коробки допускали проникновение пыли. Пыль скапливалась на клеммах и соединениях. Когда во время нормальных операций переключения возникало искрение, пыль воспламенялась. Вспышка распространилась по насыщенной пылью атмосфере объекта.

OSHA оштрафовала компанию на 143 860 долларов США. Реальная цена: серьезные травмы одного рабочего, разрушение конструкции главного элеватора, недели простоя объекта и непоправимый ущерб репутации компании в области безопасности.

Распределительные коробки, вызвавшие катастрофу? Стандартные стальные корпуса NEMA 1, стоимостью 18 долларов США каждая. Взрывозащищенные коробки класса II, Division 1, предназначенные для сред с зерновой пылью? 450 долларов США каждая — разница в 432 доллара США, которая могла бы предотвратить взрыв.

Так что же на самом деле отличает взрывозащищенную распределительную коробку от стандартной — и как определить, когда взрывозащита является юридически обязательной, а не просто рекомендованной?

Краткий ответ: Взрывозащищенные и стандартные распределительные коробки

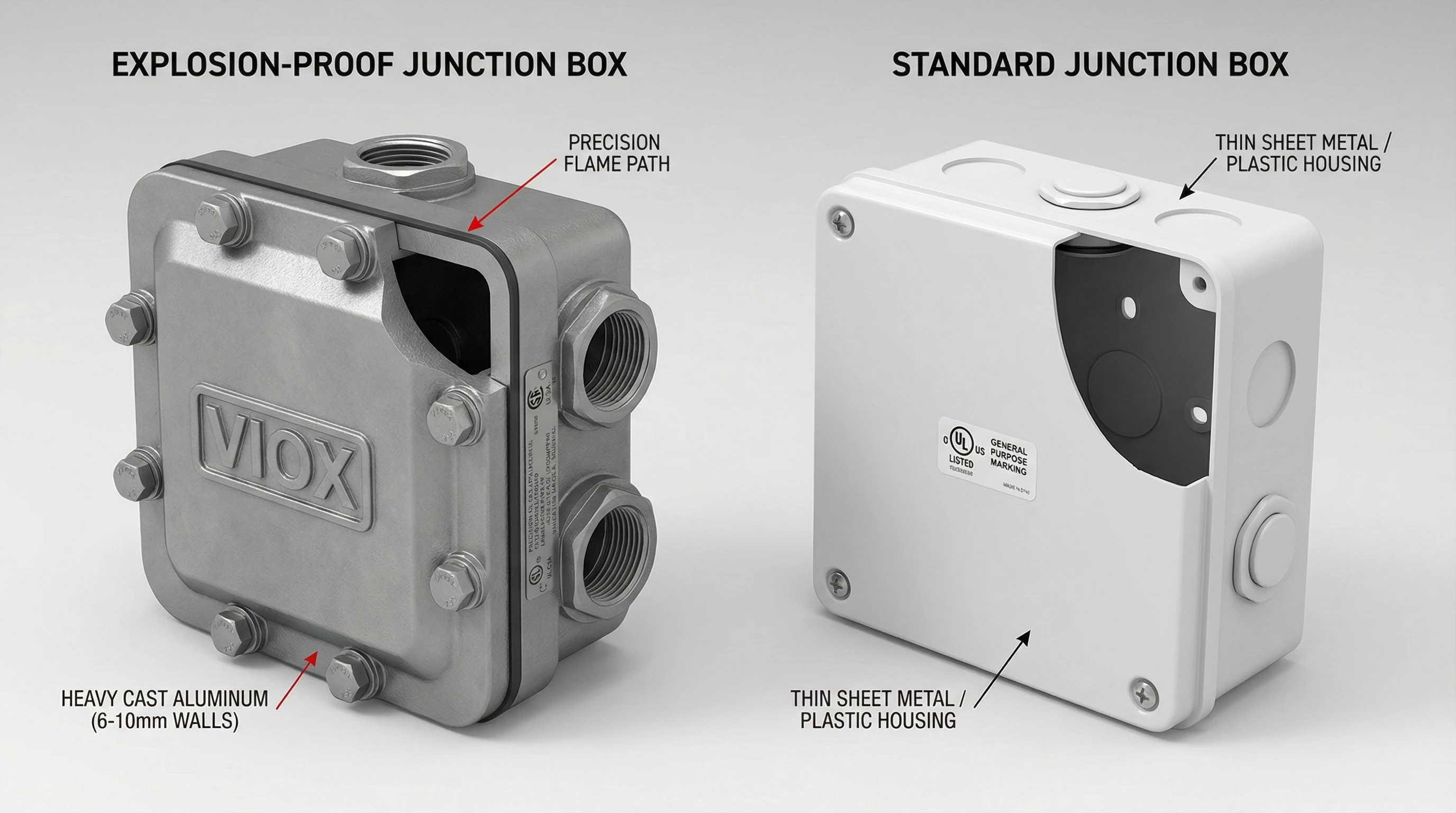

Фундаментальное различие заключается в сдерживании и предотвращении воспламенения. Стандартные распределительные коробки предназначены для сухих, безопасных помещений. Они обеспечивают базовую защиту от случайного контакта и пыли в нормальных условиях, но не имеют возможности предотвратить воспламенение внешних воспламеняющихся сред от внутренних искр или тепла. Материалы — легкая сталь или пластик, конструкция — простые защелкивающиеся или винтовые крышки, и нет испытаний на сдерживание взрыва.

Взрывозащищенные распределительные коробки представляют собой спроектированные корпуса, испытанные и сертифицированные для предотвращения воспламенения во взрывоопасных средах, содержащих воспламеняющиеся газы, пары или горючую пыль. Они оцениваются в соответствии со статьей 500 NEC (класс I/II/III, Division 1/2) или статьей 505 (зонная система), стандартами UL 1203/UL 698 в Северной Америке и ATEX/IECEx на международном уровне. В этих коробках используется прочная конструкция из литого алюминия или ковкого чугуна, прецизионно обработанные пути пламени, которые охлаждают газы взрыва ниже температуры воспламенения, резьбовые кабельные вводы с минимальным зацеплением 5 витков и уплотнительные прокладки, рассчитанные на пыленепроницаемую или огнестойкую службу.

Это не компромисс между стоимостью и производительностью — это требование безопасности для жизни. Стандартные коробки во взрывоопасных зонах не просто неадекватны; они являются нарушениями норм, которые создают предсказуемые сценарии воспламенения. Вот реальность:

| Спецификация | Стандартная распределительная коробка | Взрывозащищенная распределительная коробка |

| Основная функция | Защита соединений проводов в сухих помещениях | Предотвращает воспламенение во взрывоопасных газовых/паровых/пылевых средах |

| Типичные рейтинги | NEMA 1 (для помещений, общего назначения) | Класс I/II Div 1/2; UL 1203/698; ATEX/IECEx Ex d/e; Зона 0/1/2 |

| Использование во взрывоопасных зонах | ❌ Не оценено и не указано (нарушение NEC в классе I/II/III) | ✅ Сертифицировано для конкретного класса, подразделения, группы и T-кода |

| Предотвращение воспламенения | Отсутствует (дуги/искры/тепло могут воспламенить внешнюю атмосферу) | Охлаждение пути пламени (Ex d), повышенная безопасность (Ex e) или другие методы защиты |

| Строительство | Тонкая листовая сталь или пластик; простые крышки | Литой алюминий/ковкий чугун; толстые стенки (6-10 мм); прецизионные пути пламени |

| Требования к пути пламени | Непригодный | Зазор ≤0,2 мм (IIA/IIB) или ≤0,1 мм (IIC); мин. длина 12,5-25 мм |

| Кабельный ввод | Выбивные отверстия со стандартными соединителями | Резьбовые втулки (NPT/метрические); 5+ полных витков; требуются сертифицированные сальники |

| Номинальная температура | Не указано для риска воспламенения | T1–T6 T-код: максимальная температура поверхности должна быть ниже температуры воспламенения материала |

| Прокладка/Уплотнение | Нет прокладки или базового компрессионного уплотнения | Огнестойкая прокладка; пыленепроницаемое уплотнение для класса II |

| Материал | Окрашенная сталь, ABS-пластик | Безыскровый алюминий (без меди), ковкий чугун, нержавеющая сталь 316 (коррозионная + опасная) |

| Вес | 0,5–2 фунта для типичной коробки 4×4″ | 8–25 фунтов для эквивалентной взрывозащищенной коробки (прочный литой корпус) |

| Знаки сертификации | Общий список UL (если есть) | UL 1203/698 + маркировка класса/подразделения/группы; маркировка ATEX CE; сертификат IECEx |

| Соответствие статье 500 NEC | ❌ Запрещено в местах класса I/II/III (NEC 500.5, 501.5) | ✅ Требуемое оборудование в соответствии с NEC 500.5(A), 501.5, 502.5 |

| Типичный диапазон затрат | 12–50 долларов США | 150–1800 долларов США (алюминий класса I Div 1); 2500+ долларов США (нержавеющая сталь, большие размеры) |

| Лучшие примеры использования | Электрические комнаты в помещениях, сухие подвалы, офисные помещения | Нефтеперерабатывающие заводы, химические заводы, зерновые элеваторы, покрасочные камеры, газоперерабатывающие предприятия |

| Последствия неправильного использования | Нарушение норм; страховая ответственность; взрыв/пожар/травма | Н/Д (надлежащее применение) |

| Ожидаемая продолжительность жизни | 10–15 лет в помещении | 20–30+ лет во взрывоопасных средах (предназначены для тяжелых условий эксплуатации) |

Обратите внимание на резкое различие в проектировании и сертификации? Разница в 432 доллара США на зерновом объекте в Адриане не была необязательной — это был юридический минимум для предотвращения воспламенения пыли. Выберите неправильную сторону этого разделения, и вы рискуете не просто отзывом. Вы гарантируете цитирование OSHA и создаете условия для катастрофического отказа.

Что на самом деле означает “взрывозащищенный”: Сдерживание воспламенения во взрывоопасных средах

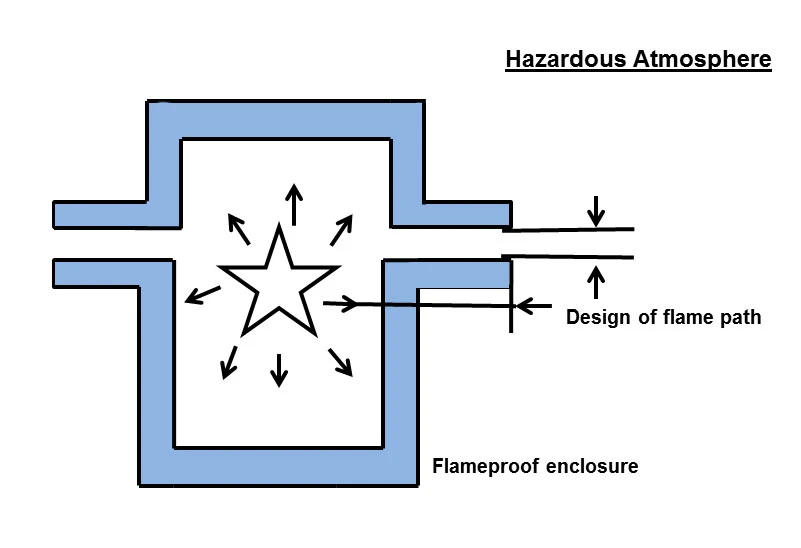

“Взрывозащищенный” не означает, что коробка предотвращает возникновение взрывов. Это означает, что корпус спроектирован для сдерживания внутреннего взрыва и предотвращения воспламенения окружающей взрывоопасной среды. Это важное различие, которое упускают многие специалисты.

Когда внутри распределительной коробки возникает дуга, искра или чрезмерное тепло — от нормальных операций переключения, неисправности или ослабления клемм — и в корпус проник воспламеняющийся газ или горючая пыль, внутри может произойти взрыв. Взрывозащищенная коробка предназначена для:

- Сдерживания давления взрыва без разрушения. Тяжелые литые стенки (обычно алюминий или ковкий чугун толщиной 6-10 мм) выдерживают внутренний скачок давления.

- Охлаждение выходящих газов ниже температуры воспламенения внешней атмосферы. Это достигается за счет прецизионно обработанных огневых каналов— узких зазоров между сопрягаемыми поверхностями (крышка-корпус, резьбовые соединения), которые заставляют горячие газы проходить определенное расстояние через контролируемый зазор, рассеивая тепло.

- Предотвращение распространения пламени наружу. К тому времени, когда газы выходят из огневого канала, они достаточно охлаждаются, чтобы не воспламенить внешнюю взрывоопасную атмосферу.

Это Ex d (взрывонепроницаемый) метод защиты, определенный в IEC 60079-1 и признанный в UL 1203. Это наиболее распространенный способ взрывозащиты для соединительных коробок в зонах класса I (газ/пар).

Для Горючая пыль класса II в местах (зерновые элеваторы, обработка фармацевтических порошков, операции с металлической пылью) требования немного меняются. “Пыленепроницаемые” корпуса предотвращают попадание пыли и обеспечивают поддержание температуры поверхности ниже температуры воспламенения пыли. Они сертифицированы в соответствии с UL 698 и должны быть полностью герметичными — попадание пыли приведет к ее накоплению на внутренних компонентах, создавая токопроводящие пути и риск воспламенения.

Совет профессионала: Принцип огневого канала. Инженерная концепция взрывозащищенных коробок основана на конструкции огневого канала. Для газов группы IIA (пропан, бутан) максимальный зазор составляет 0,2 мм при минимальной длине пути 12,5 мм для небольших корпусов. Для группы IIC (водород, ацетилен) зазоры уменьшаются до 0,1 мм или даже 0,04 мм для ацетилена. Это не произвольные значения — это проверенные испытаниями размеры, которые гарантируют, что газы охладятся ниже температуры воспламенения, прежде чем достигнут внешней атмосферы. Любое повреждение поверхностей огневого канала (выбоины, коррозия, скопление грязи) ставит под угрозу защиту и делает рейтинг недействительным.

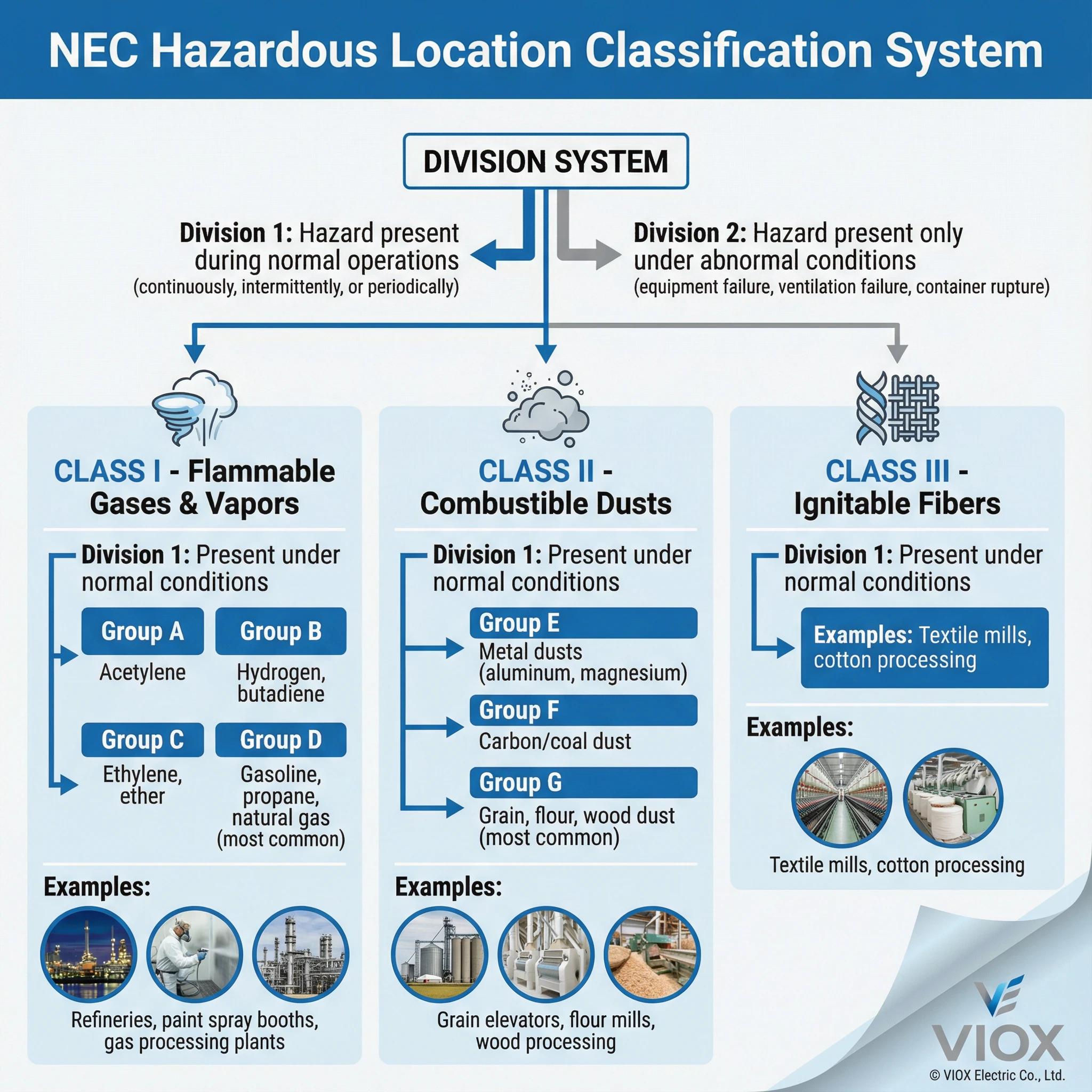

Классификация взрывоопасных зон: понимание классов I/II/III и зон 1/2

Прежде чем выбрать подходящую взрывозащищенную соединительную коробку, необходимо правильно классифицировать взрывоопасную зону. Статья 500 NEC определяет систему классификации, используемую в Северной Америке. Неправильная классификация приведет либо к избыточной спецификации (пустой трате денег), либо к недостаточной спецификации (созданию риска воспламенения и нарушению норм).

Три класса: тип опасного материала

Класс I – горючие газы и пары

Места, где горючие газы или пары присутствуют в воздухе в количествах, достаточных для образования взрывоопасных или воспламеняющихся смесей. Примеры: нефтеперерабатывающие заводы, места раздачи бензина, заводы по переработке природного газа, покрасочные камеры, зоны химической обработки, где используются летучие растворители.

Материалы класса I далее подразделяются на группы в зависимости от характеристик воспламенения:

- Группа A: Только ацетилен (чрезвычайно высокое давление взрыва)

- Группа B: Водород, бутадиен, оксид этилена, оксид пропилена (очень низкая энергия воспламенения)

- Группа C: Этилен, диэтиловый эфир, циклопропан (промежуточные)

- Группа D: Бензин, пропан, природный газ, метан, ацетон, бутан, этанол (наиболее распространенные)

Класс II – горючая пыль

Места, где горючая пыль присутствует в количествах, достаточных для образования взрывоопасных или воспламеняющихся смесей. Зерновой элеватор Adrian относился к классу II, группе G. Примеры: зерновые элеваторы, мукомольные/комбикормовые заводы, переработка угля, переработка металлического порошка (алюминий, магний), операции с фармацевтическим порошком, древесная пыль с лесопильных заводов.

Материалы класса II подразделяются на:

- Группа E: Металлическая пыль (алюминий, магний – проводящие и пирофорные)

- Группа F: Технический углерод, угольная пыль, коксовая пыль (проводящие)

- Группа G: Зерновая пыль, мука, крахмал, сахар, древесная пыль, пластмассы (наиболее распространенные)

Класс III – воспламеняющиеся волокна и пух

Места, где легко воспламеняющиеся волокна или пух присутствуют, но маловероятно, что они будут находиться во взвешенном состоянии в количествах, достаточных для образования воспламеняющихся смесей. Примеры: текстильные фабрики, переработка хлопка, лесопильные заводы (древесная стружка), заводы по производству вискозы или хлопка.

Зоны: частота и продолжительность опасности

Зона 1 – Опасные концентрации существуют при нормальных условиях эксплуатации. Это включает:

- Где воспламеняющиеся концентрации присутствуют постоянно, периодически или с перерывами во время нормальной работы.

- Где опасные концентрации часто возникают из-за ремонта, технического обслуживания или утечки.

- Где поломка оборудования может привести к выбросу опасных концентраций и одновременно вызвать отказ электрооборудования (создавая источник воспламенения в момент выброса).

Зона 2 – Опасные концентрации обычно отсутствуют и возникают только при нештатных ситуациях:

- Горючие материалы обрабатываются, перерабатываются или используются, но обычно содержатся в закрытых контейнерах или системах, из которых они могут выходить только из-за случайного разрыва, поломки или ненормальной работы.

- Опасные концентрации обычно предотвращаются принудительной механической вентиляцией, но могут возникнуть из-за отказа вентиляции.

- Место находится рядом с зоной класса I, зоны 1, и опасные концентрации могут иногда передаваться (если это не предотвращено надлежащей вентиляцией или физическими барьерами).

Линия зоны 1 является критическим определением. Если ваша зона квалифицируется как зона 1, взрывозащищенное оборудование является обязательным для всех электроустановок. Зона 2 допускает некоторое ослабление (некоторое оборудование может использовать корпуса общего назначения, если они герметично закрыты или иным образом защищены), но соединительные коробки в зоне 2 по-прежнему обычно требуют взрывозащиты или защиты с продувкой/наддувом.

Практический пример классификации:

Зона насоса нефтеперерабатывающего завода, перекачивающего сырую нефть (класс I, группа D), где ожидается выброс паров во время нормального обслуживания уплотнения насоса = Класс I, зона 1, группа D. Та же зона насоса с улучшенным уплотнением, где выброс паров маловероятен, за исключением нештатной поломки уплотнения = Класс I, зона 2, группа D.

На зерновом элеваторе Adrian зоны вокруг ковшовых элеваторов, зерновых труб и точек перегрузки, образующих пыль, где зерновая пыль находилась в воздухе во время нормальной работы = Класс II, зона 1, группа G. Бункеры для хранения зерна в закрытых емкостях, где пыль образуется только во время нештатного разрыва или просыпания емкости = Класс II, Раздел 2, Группа G.

Орган по классификации: Только квалифицированный персонал — как правило, профессиональные инженеры, сертифицированные специалисты по гигиене труда или опытные инженеры по технике безопасности предприятия — должен выполнять классификацию опасных зон. AHJ (представители строительного надзора, пожарные инспекторы, инспекторы OSHA) будут проверять классификации во время инспекций и расследований.

Как работают взрывозащищенные коробки: принцип огневого барьера

Основной инженерный принцип, обеспечивающий работу взрывозащищенной распределительной коробки, обманчиво прост: контролируемые зазоры, которые охлаждают горячие газы. Но точность, необходимая для достижения этого, совсем не проста.

Когда происходит внутренний взрыв — скажем, от дуги во время операции переключения в заполненном газом корпусе — скачок давления внутри коробки может достигать 8-10 бар (115-145 psi) в течение миллисекунд. Взрывозащищенный корпус должен:

- Выдерживать давление без разрушения конструкции. Прочный литой алюминий (толщина стенки 6-10 мм) или ковкий чугун обеспечивают прочность. Крепежные элементы имеют размер и расположены таким образом, чтобы предотвратить срыв крышки.

- Направлять выходящие газы через прецизионные огневые барьеры. Это узкие зазоры между крышкой и корпусом (фланцевые соединения), резьбовые кабельные вводы и любые съемные части. Ширина зазора строго контролируется — обычно 0,15-0,2 мм для распространенных газов группы D, таких как пропан.

- Охлаждать газы ниже температуры воспламенения. Когда горячие продукты сгорания проходят через узкий, длинный огневой барьер, они контактируют с более холодными металлическими поверхностями. Тепло передается от газа к металлу. Длина пути (обычно 12,5-25 мм в зависимости от объема корпуса и группы газа) рассчитывается для обеспечения достаточного охлаждения.

К тому времени, когда газы выходят из огневого барьера, они охлаждаются с 1500-2000°C (температура горения) до температуры ниже температуры воспламенения внешней воспламеняющейся атмосферы (300-500°C для большинства газов). Пламя гасится. Предотвращается внешнее воспламенение.

Критические требования к конструкции:

- Резьбовые кабельные вводы: Минимум 5 полных витков резьбы (для резьбы NPT, обычно минимум 8 мм для группы IIA). Резьба образует лабиринтное уплотнение, которое создает удлиненный огневой барьер. Стандартные выбивные отверстия с компрессионными соединителями не обеспечивают адекватного огневого барьера.

- Плоские поверхности прокладки: Поверхности огневого барьера должны быть обработаны до плоского и гладкого состояния (шероховатость поверхности Ra ≤ 6,3 мкм) для поддержания допуска на зазор. Повреждения, коррозия или краска на поверхностях огневого барьера нарушают зазор и делают рейтинг недействительным.

- Правильное крепление: Все винты крышки должны быть затянуты для поддержания зазора огневого барьера. Отсутствующие крепежные элементы или ослабленные крышки допускают более широкие зазоры, которые не будут адекватно охлаждать газы.

- Знаки сертификации: Знак соответствия UL 1203, рейтинг класса/раздела/группы и T-код должны быть постоянно нанесены на корпус. Обновление UL 1203 2025 года добавляет требования к маркировке корпусов, протестированных с автоматическими выключателями, чтобы предупредить об ограничениях отключающей способности и повышении температуры.

Для коробок, защищенных от воспламенения пыли класса II, подход отличается. Вместо охлаждения взрывных газов корпус предотвращает попадание пыли. Крышки с прокладками и плотной посадкой, а также резьбовые вводы с уплотнением создают пыленепроницаемый барьер. Температура поверхности контролируется (посредством T-кода), чтобы оставаться ниже температуры воспламенения пыли — это критически важно, поскольку слои пыли на внешней стороне корпуса могут воспламениться от тепла поверхности, даже если не происходит внутреннего взрыва.

Когда стандартные коробки становятся источниками воспламенения: реальные сценарии отказов

Стандартные распределительные коробки не просто не подходят для использования в опасных зонах — они становятся активными источниками воспламенения. Вот что происходит, когда вы устанавливаете коробку $18 NEMA 1 в среде класса I или класса II:

Сценарий отказа 1: Попадание пыли и воспламенение дугой (класс II)

Стандартная коробка в зерновом элеваторе имеет зазоры вокруг крышки и открытые выбивные отверстия со стандартными соединителями. В течение нескольких недель работы мелкая зерновая пыль проникает через эти зазоры. Пыль накапливается на шинах, клеммах и скрутках проводов внутри. Когда цепь двигателя размыкается (нормальное переключение), дуга контактора внутри коробки воспламеняет скопившуюся пыль. Вспышка распространяется через запыленную атмосферу за пределами коробки. Если концентрация пыли находится во взрывоопасном диапазоне (обычно 40-4000 г/м³ для зерновой пыли), происходит взрыв пыли.

Время до воспламенения: 6-18 месяцев в зависимости от плотности пыли и частоты переключений. Стоимость: $100 000-$5M+ (повреждение от взрыва, травмы, остановка производства, штрафы OSHA, судебные разбирательства).

Сценарий отказа 2: Попадание паров и воспламенение искрой (класс I)

В покрасочной камере используются стандартные распределительные коробки для управления вытяжным вентилятором. Пары растворителей из процесса распыления попадают в коробку через зазоры кабельных вводов. Нормальное переключение реле создает искру внутри коробки, воспламеняя воспламеняющуюся смесь паров и воздуха внутри. Поскольку коробка не имеет огневого барьера, горячие газы и пламя распространяются непосредственно во внешнюю атмосферу, воспламеняя насыщенную парами среду кабины.

Время до воспламенения: Может произойти немедленно при первом воздействии паров во время переключения. Стоимость: $50 000-$500 000+ (повреждение от пожара, замена оборудования, потенциальные травмы, расследование пожарного надзора).

Сценарий отказа 3: Воспламенение от горячей поверхности (класс II, слои пыли)

Даже без внутреннего искрения стандартная коробка с плохой вентиляцией и высокой токовой нагрузкой создает горячие точки на клеммах. Температура поверхности достигает 80-120°C. Зерновая пыль (температура воспламенения 430°C для облака, но всего 200°C для слоев в условиях тления) накапливается на внешней стороне коробки. Со временем горячая поверхность вызывает тлеющее воспламенение слоя пыли, которое распространяется и в конечном итоге переходит в пламенное горение.

Время до воспламенения: От месяцев до лет в зависимости от токовой нагрузки и накопления пыли. Часто обнаруживается во время технического обслуживания или после пожара.

Сценарий отказа 4: Распространение пламени через кабельный ввод

Стандартная коробка с кабелем, входящим через выбивное отверстие и удерживаемым простым компрессионным соединителем. Воспламеняющийся газ проникает через зазор между оболочкой кабеля и соединителем. Дуга внутри коробки воспламеняет газ. Пламя распространяется через зазор кабельного ввода непосредственно во внешнюю атмосферу — нет огневого барьера для охлаждения газов. Происходит внешнее воспламенение.

Это не теоретические выкладки. Расследования OSHA по горючей пыли документируют взрывы пыли, вызванные электрооборудованием, не имеющим соответствующей маркировки. Расследования U.S. Chemical Safety Board взрывов на зерновых элеваторах неоднократно выявляют стандартные электрические корпуса в качестве источников воспламенения. Инцидент в Adrian, MO, является одним из десятков инцидентов с той же первопричиной.

Руководство по принятию решений о применении: является ли ваше местоположение опасным?

Определение того, требует ли ваша установка взрывозащищенных распределительных коробок, начинается с одного вопроса: Присутствуют ли или вероятно ли присутствие воспламеняющихся газов, паров, горючей пыли или воспламеняющихся волокон в концентрациях, способных к воспламенению?

Если да, у вас опасная зона. Следующий вопрос — классификация.

Пошаговая классификация

Шаг 1: Определите тип опасного материала

- Воспламеняющийся газ или пар (бензин, пропан, природный газ, пары растворителей) → Класс I

- Горючий пыль (зерно, мука, металлический порошок, уголь, сахар, дерево) → Класс II

- Воспламеняющийся волокна или пух (хлопок, вискоза, древесная стружка, текстильные волокна) → Класс III

Шаг 2: Определите частоту возникновения опасности

- Присутствует при нормальных условиях эксплуатации (постоянно, периодически или с перерывами) → Зона 1

- Присутствует только при ненормальных условиях (поломка оборудования, разрушение контейнера, отказ вентиляции) → Зона 2

Шаг 3: Определите группу материала (Только классы I и II)

- Класс I: Определите группу газа/пара (A, B, C или D) на основе конкретного материала. Группа D (бензин, пропан, природный газ) является наиболее распространенной.

- Класс II: Определите группу пыли (E, F или G). Группа G (зерно, мука, крахмал, дерево, пластмассы) является наиболее распространенной.

Шаг 4: Определите требуемый T-Code (температурный класс)

- Найдите температуру самовоспламенения (ТСВ) конкретного материала.

- Выберите оборудование с T-Code, номинал которого ниже этой ТСВ. Например, ТСВ бензина составляет 280°C → требуется T3 (макс. 200°C) или ниже.

Шаг 5: Выберите рейтинг распределительной коробки

- Сопоставьте сертификацию коробки с вашей классификацией: Класс I, Раздел 1, Группа D, T3 (для примера с бензином).

- Убедитесь в наличии маркировки UL 1203 (Класс I) или UL 698 (Класс II).

- Для международных установок убедитесь в наличии сертификации ATEX (Европа) или IECEx.

Общие классификации применений

| Приложение | Типичная классификация | Требуемая распределительная коробка |

| Зона ковшового элеватора зернового элеватора | Класс II, Раздел 1, Группа G | UL 698 пыленепроницаемая |

| Бензиновый дозатор (остров насоса) | Класс I, Раздел 1, Группа D, T3 | UL 1203 взрывозащищенная |

| Камера для покраски распылением | Класс I, Раздел 1, Группа D, T4 | UL 1203 взрывозащищенная |

| Компрессорная станция природного газа | Класс I, Раздел 2, Группа D, T3 | Взрывозащищенная или продуваемая/герметизированная |

| Помещение для обработки фармацевтического порошка | Класс II, Раздел 1, Группа G | UL 698 пыленепроницаемая |

| Помещение для хранения растворителей (закрытые контейнеры) | Класс I, Раздел 2, Группа D (варьируется) | Взрывозащищенная или продуваемая |

| Деревообрабатывающий цех (сбор пыли) | Класс II, Раздел 2, Группа G | Пыленепроницаемая или герметичная |

| Зона насоса сырой нефти на нефтеперерабатывающем заводе | Класс I, Раздел 1, Группа D, T2 или T3 | UL 1203 взрывозащищенная |

Когда взрывозащита НЕ требуется:

- Стандартные внутренние электрощитовые без воспламеняющихся материалов → NEMA 1 достаточно.

- Наружные места с воздействием дождя/пыли, но без воспламеняющихся газов или горючей пыли → атмосферостойкая (IP65, NEMA 4) достаточно, не взрывозащищенная.

- Чистые сборочные участки, офисные помещения, жилые помещения → стандартные корпуса достаточно.

Совет профессионала: Серая зона. Если вы не уверены, соответствует ли местоположение критериям опасного, перестрахуйтесь и используйте взрывозащиту. Разница в стоимости ($150-$450 против $12-$50) незначительна по сравнению с ответственностью, нормативными требованиями и риском для безопасности жизни при недостаточной спецификации. Проконсультируйтесь с квалифицированным инженером или специалистом по гигиене труда для формальной классификации.

Анализ затрат: Премия $450 против катастрофического риска

Разрыв в стоимости между взрывозащищенным и стандартным оборудованием выглядит резко в заказе на покупку: $450 за алюминиевую распределительную коробку Класса II, Раздела 1 против $18 за стальную коробку NEMA 1 — 25-кратная премия. Но это неправильный расчет.

Формула общей стоимости с учетом риска:

TCO = (Стоимость оборудования) + (Стоимость установки) + (Вероятность отказа × Стоимость инцидента)

Сценарий: Зерновой элеватор, 15 распределительных коробок в зонах Класса II, Раздела 1

Вариант A: Стандартные коробки NEMA 1 (фактический подход Adrian, MO)

- Оборудование: 15 коробок × $18 = $270

- Установка: 15 коробок × 0,5 часа × $85/час = $638

- Вероятность отказа за 5 лет: 60% (проникновение пыли почти наверняка в зерновой среде)

- Диапазон стоимости инцидента: $100 000–$5 000 000 (штрафы OSHA $143 860 + ущерб от взрыва + затраты на травмы + остановка производства)

- Ожидаемая стоимость инцидента: 0,60 × $1 000 000 (консервативный средний диапазон) = $600 000

- 5-летняя TCO: $600 908

Вариант B: Взрывозащищенные коробки Класса II, Раздела 1 (соответствующие коду)

- Оборудование: 15 коробок × $450 = $6 750

- Установка: 15 коробок × 0,75 часа × $85/час = $956 (немного дольше из-за резьбовых вводов)

- Вероятность отказа за 5 лет: <1% (при условии правильной установки и обслуживания)

- Ожидаемая стоимость инцидента: 0,01 × $1 000 000 = $10 000

- 5-летняя TCO: $17 706

Экономия затрат при использовании взрывозащиты: $600,908 – $17,706 = $583,202

“Дорогостоящие” взрывозащищенные коробки экономят $583,000, устраняя катастрофический отказ с высокой вероятностью, который гарантируют стандартные коробки в опасных средах.

Точка безубыточности: Если вероятность инцидента воспламенения пыли превышает 1.1% в течение срока службы оборудования, взрывозащищенные коробки экономически оправданы исключительно с финансовой точки зрения, игнорируя соответствие нормативным требованиям, безопасность жизни и ответственность. В средах зерновой пыли класса II, раздел 1 вероятность воспламенения со стандартными коробками приближается к 60-80% в течение 5-10 лет.

Когда стандартные коробки имеют финансовый смысл

Никогда в классифицированных опасных зонах. Это не финансовое решение, когда статья 500 NEC предписывает взрывозащищенное оборудование — это юридическое требование. Использование стандартных коробок в зонах класса I/II/III является преднамеренным нарушением кодекса.

Соответствие статье 500 NEC: что вы должны знать

Статья 500 NEC — это не руководство, а обязательный для исполнения кодекс, принятый практически всеми юрисдикциями США. Вот что он предписывает для распределительных коробок в опасных зонах:

NEC 500.5(A): Оборудование

Все оборудование, используемое в опасных (классифицированных) зонах, должно быть одобрено для конкретного класса, раздела и группы зоны. “Одобрено” означает внесение в список квалифицированной испытательной лабораторией (UL, ETL, CSA) для конкретной классификации опасной зоны.

NEC 501.5(A): Оборудование класса I (газы/пары)

В зонах класса I, раздел 1 все распределительные коробки и фитинги должны быть внесены в список для зон класса I и быть взрывозащищенными. В разделе 2 коробки могут быть взрывозащищенными или соответствовать альтернативным методам защиты (герметично закрытые, продуваемые/находящиеся под давлением).

NEC 502.5(A): Оборудование класса II (горючая пыль)

В зонах класса II, раздел 1 все коробки и фитинги должны быть внесены в список для зон класса II и быть пыленепроницаемыми. Температура поверхности не должна превышать температуру воспламенения конкретной пыли (рейтинг T-Code).

Критические точки соответствия:

- Требуемые знаки соответствия: Распределительные коробки должны иметь видимые знаки сертификации (UL, ETL, CSA) и классификацию опасных зон, постоянно проштампованные или нанесенные на корпус.

- Правильная установка: Резьбовые вводы должны иметь минимум 5 полных витков резьбы. Неиспользуемые отверстия должны быть закрыты резьбовыми заглушками, внесенными в список. Крышки должны быть полностью затянуты.

- Поддержание рейтинга: Любая модификация, ремонт или покраска, которые влияют на пути распространения пламени, поверхности прокладок или резьбовые соединения, аннулируют рейтинг. Модификации в полевых условиях, как правило, запрещены.

- Полномочия AHJ: Должностные лица строительного надзора, пожарные инспекторы и инспекторы OSHA имеют право требовать исследования классификации опасных зон и проверять правильность выбора оборудования. Расследования после инцидентов (например, в Адриане, штат Миссури) обычно указывают на неправильное оборудование как на способствующий фактор.

Штрафы за несоблюдение:

- Предписания и штрафы OSHA (обычно $7,000–$150,000 за нарушение)

- Отказ в страховом возмещении (использование оборудования, не внесенного в список, аннулирует покрытие)

- Уголовная ответственность в случае смертельного исхода (преднамеренные нарушения техники безопасности могут повлечь за собой уголовные обвинения)

- Гражданские судебные иски (иски о халатности от пострадавших работников или заинтересованных сторон)

Совет профессионала: Когда AHJ или инспектор сомневается в выборе вашей распределительной коробки, укажите на знак соответствия UL, классификацию Class/Division/Group, проштампованную на корпусе, и соответствие статье NEC 500/501/502. Надлежащая документация — сертификаты соответствия, чертежи классификации зон, спецификации оборудования — демонстрирует должную осмотрительность.

Заключение: Контрольный список выбора взрывозащищенного оборудования

Выбор взрывозащищенной или стандартной распределительной коробки — это не компромисс в отношении производительности, а требование безопасности жизни и юридическое требование. Выберите стандартные коробки в опасных зонах, и вы зафиксируете предсказуемый сценарий воспламенения. Выберите взрывозащищенные коробки, соответствующие вашей классификации, и вы приобретете 20-30 лет безопасной и соответствующей требованиям эксплуатации.

Используйте этот контрольный список перед указанием или покупкой:

✅ Классификация опасной зоны:

- Присутствует ли воспламеняющийся газ/пар/пыль/волокно в концентрациях, способных к воспламенению? → Если ДА, классифицируйте зону.

- Класс I (газ/пар), класс II (пыль) или класс III (волокна)?

- Раздел 1 (нормальные условия) или раздел 2 (ненормальные условия)?

- Группа материалов: класс I (A/B/C/D), класс II (E/F/G)?

- Требуемый T-Code на основе температуры самовоспламенения материала?

✅ Выбор оборудования:

- Распределительная коробка сертифицирована для конкретного класса, раздела, группы, T-Code?

- Знак соответствия UL 1203 (класс I) или UL 698 (класс II) виден на корпусе?

- Для международных: сертификация ATEX или IECEx, если требуется?

- Материал, подходящий для окружающей среды: алюминий (наиболее распространенный), нержавеющая сталь (коррозионная + опасная), ковкий чугун?

✅ Требования к установке:

- Резьбовые кабельные вводы с минимум 5 полными витками резьбы?

- Сертифицированные кабельные вводы используются для всех кабельных вводов?

- Неиспользуемые отверстия закрыты резьбовыми заглушками, внесенными в список?

- Крепежные элементы крышки полностью затянуты для поддержания пути распространения пламени?

- Поверхности пути распространения пламени не повреждены (нет выбоин, коррозии, краски)?

- Надлежащее заземление и соединение в соответствии с NEC 501.30 (класс I) или 502.30 (класс II)?

✅ Документация:

- Чертежи классификации опасных зон, подготовленные квалифицированным персоналом?

- Сертификаты соответствия оборудования и спецификации в наличии?

- Записи об установке, показывающие надлежащее зацепление резьбы и крутящий момент?

✅ Проверка рентабельности:

- Рассчитана стоимость жизненного цикла, включая вероятность инцидента?

- Соответствие нормативным требованиям (NEC 500/501/502) проверено?

- Оценена страховая и юридическая ответственность?

Эта разница в $432 на зерновом предприятии в Адриане — между стандартной коробкой за $18 и взрывозащищенной коробкой за $450 — не была необязательной оптимизацией затрат. Это был юридический минимум для предотвращения воспламенения в зерновой пыли класса II, раздел 1. Взрыву было все равно на бюджет. Он следовал физике: пыль + источник воспламенения = взрыв.

Защита опасной зоны не подлежит обсуждению. Правильно классифицируйте свою зону, укажите взрывозащищенное оборудование, соответствующее вашему классу/разделу/группе, и обеспечьте десятилетия безопасной эксплуатации.

Ссылки на Стандарты и источники

- NEC 2023 Статья 500 (Опасные (классифицированные) зоны, классы I, II и III, разделы 1 и 2)

- NEC 501 (Зоны класса I)

- NEC 502 (Зоны класса II)

- UL 1203 (Взрывозащищенное и пыленепроницаемое электрооборудование для использования в опасных (классифицированных) зонах)

- UL 698 (Промышленное контрольное оборудование для использования в опасных (классифицированных) зонах)

- IEC 60079-1 (Взрывоопасные среды. Часть 1. Оборудование, защищенное взрывонепроницаемыми оболочками “d”)

- OSHA 29 CFR 1910.272 (Предприятия по переработке зерна)

- Директива ATEX 2014/34/EU (Оборудование для взрывоопасных сред)

Заявление о своевременности

Все классификации, редакции стандартов и нормативные требования актуальны на декабрь 2025 года. Действует редакция NEC 2023 года. Уведомление об обновлении стандарта UL 1203 (2025 г.) используется в качестве справочного материала для новых требований к маркировке, вступающих в силу 31 декабря 2029 года. Расследование OSHA на зерновом предприятии (Адриан, Миссури, 31 декабря 2020 г.) отражает задокументированный инцидент.