Почему выбор материала контактов определяет производительность контактора

Материал контактов в электрическом контакторе — это не просто техническая спецификация, а критический фактор, определяющий, обеспечит ли ваше оборудование 5 или 15 лет надежной работы. Единственная неправильная выбор материала может привести к преждевременной сварке, чрезмерной эрозии от дуги или катастрофическому отказу при условиях нагрузки, которые были вполне предсказуемы.

Для электрических подрядчиков, OEM-производителей и менеджеров объектов, специфицирующих контакторы для промышленных применений, понимание различий в производительности между оксидом серебра и олова (AgSnO₂), никелем серебра (AgNi) и оксидом серебра и кадмия (AgCdO) имеет важное значение, особенно по мере того, как нормативные сроки исключают AgCdO из нового оборудования к 2025 году.

В этом руководстве представлены технические данные, необходимые для выбора оптимального материала контактов на основе номинального тока, типа нагрузки, частоты переключений и требований экологического соответствия, подкрепленные результатами испытаний и отраслевыми исследованиями.

Понимание основ материала контактов

Почему важен выбор материала

Электрические контакты работают в экстремальных условиях: переключают токи от 10 А до более 1000 А, выдерживают температуры дуги, превышающие 6000 °C, и совершают тысячи или миллионы циклов в течение срока службы. Материал контактов должен одновременно обеспечивать:

- Высокую электропроводность для минимизации падения напряжения и тепловыделения

- Устойчивость к эрозии от дуги для предотвращения потери материала во время переключения

- Устойчивость к сварке чтобы избежать сплавления контактов при высоких пусковых токах

- Низкое контактное сопротивление для поддержания стабильного электрического соединения

- Механическая прочность чтобы выдерживать многократные физические воздействия

Неправильный выбор материала проявляется в предсказуемых режимах отказа: контакты свариваются в закрытом состоянии (выводя из строя системы безопасности), чрезмерное точечное разрушение, уменьшающее площадь контакта, тепловой разгон из-за повышенного сопротивления или полная эрозия, требующая преждевременной замены.

Ключевые показатели производительности

Электропроводность: Измеряется в % IACS (International Annealed Copper Standard, Международный стандарт отожженной меди), более высокие значения указывают на лучшую пропускную способность по току и меньшее тепловыделение.

Устойчивость к эрозии от электрической дуги: Потеря материала за операцию переключения, критически важна для приложений с частым переключением или сложными нагрузками.

Устойчивость к сварке: Способность противостоять сплавлению контактов при высоких пусковых токах, измеряется пиковой выдерживаемой способностью по току.

Сопротивление контактов: Электрическое сопротивление на границе контакта, влияющее на падение напряжения и нагрев. Обычно измеряется в микроомах (мкОм).

Механическая твердость: Влияет на износостойкость и поддержание контактного давления, измеряется твердостью по Виккерсу (HV).

Три основных материала контактов

Оксид серебра и кадмия (AgCdO): Устаревший стандарт

Состав и свойства

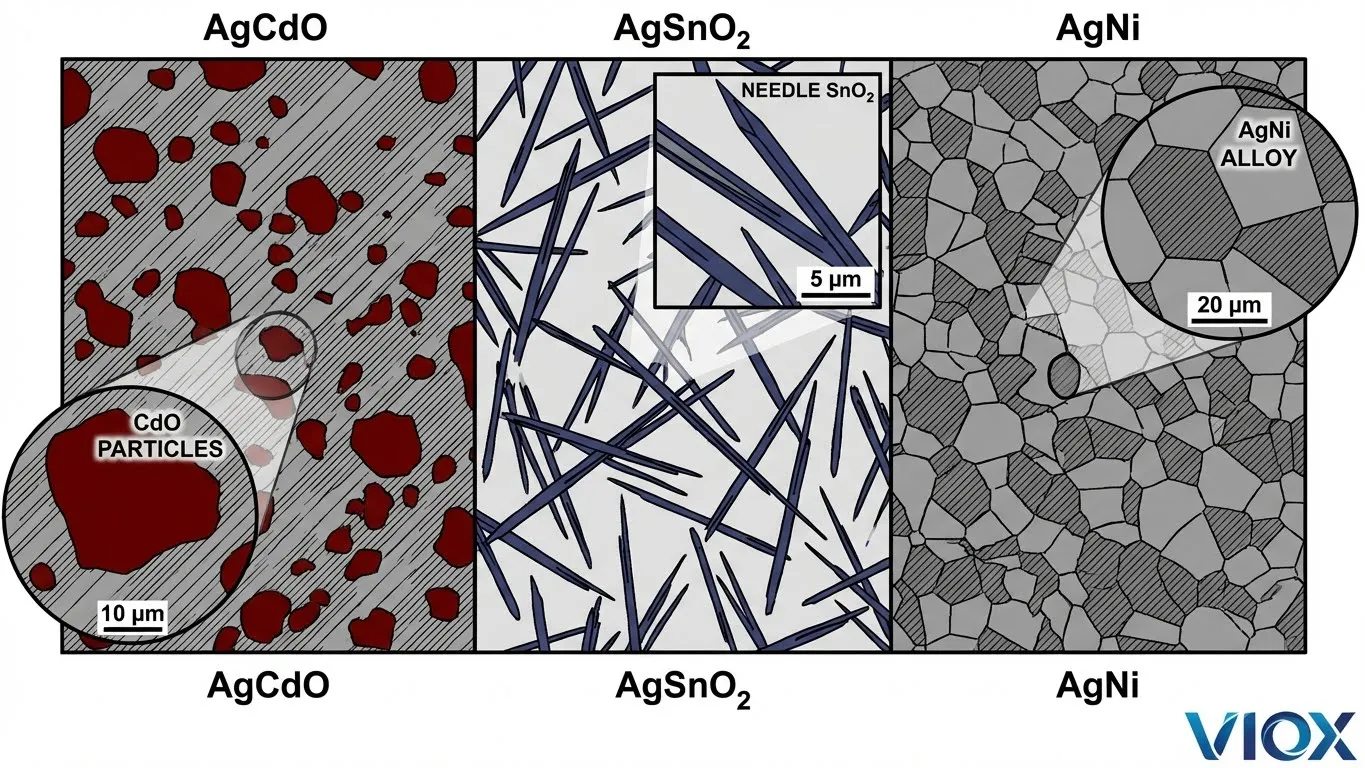

Оксид серебра и кадмия состоит из 85-90% серебра с 10-15% частиц оксида кадмия (CdO), диспергированных по всей серебряной матрице. Материал производится методом порошковой металлургии, смешиванием мелкоизмельченных порошков серебра и оксида кадмия, прессованием под высоким давлением и спеканием при повышенных температурах.

Частицы оксида кадмия обеспечивают исключительные свойства гашения дуги, а серебряная матрица поддерживает отличную электропроводность — комбинация, которая сделала AgCdO “универсальным материалом контактов” почти на 50 лет.

Характеристики производительности

AgCdO обеспечивает выдающуюся производительность по нескольким показателям:

- Электропроводность: 80-85% IACS

- Контактное сопротивление: Самое низкое и стабильное среди всех материалов (обычно 20-40 мкОм)

- Устойчивость к эрозии от дуги: Отлично в диапазоне 50-3000 А

- Устойчивость к сварке: Превосходная производительность при высоких пусковых токах

- Перенос материала: Минимальная как при переменном, так и при постоянном токе

- Срок службы: Самый длительный срок службы в приложениях со средним и высоким током

Самоочищающиеся свойства материала во время операций переключения поддерживают низкое контактное сопротивление в течение всего срока службы, а его отличная теплопроводность эффективно рассеивает тепло.

Применения и историческое доминирование

AgCdO стал доминирующим материалом в:

- Контакторах средней и высокой мощности (50A-1000A+)

- Приложениях управления двигателями с тяжелым режимом AC-4 (реверсирование, толчковый режим)

- Переключении высоких пусковых токов (лампы, трансформаторы, конденсаторы)

- Железнодорожных и тяговых системах управления

- Промышленных автоматических выключателях

Его надежность в различных условиях нагрузки и длительный срок службы оправдывали более высокие материальные затраты по сравнению с альтернативами.

Нормативные ограничения и поэтапный отказ

Директива Европейского Союза RoHS (Restriction of Hazardous Substances, Ограничение использования опасных веществ) 2011/65/EU и последующие поправки классифицируют кадмий как токсичный тяжелый металл из-за:

- Бионакопления в живых организмах

- Канцерогенных свойств

- Экологической устойчивости

- Повреждения почек и костей от воздействия

Критический срок: Срок действия исключений RoHS для электрических контактов истекает в июле 2025 года, что запрещает использование AgCdO в новом оборудовании, продаваемом в ЕС. Аналогичные правила существуют в Китае, Японии и других юрисдикциях. Крупные производители прекратили производство AgCdO в 2023-2024 годах, и существующие запасы быстро истощаются.

Оксид серебра и олова (AgSnO₂): Экологическая альтернатива

Состав и производство

Оксид серебра и олова состоит из 85-90% серебра с 10-15% частиц оксида олова (SnO₂). В отличие от AgCdO, процесс производства существенно влияет на производительность:

Метод порошковой металлургии: Порошки серебра и оксида олова смешиваются, прессуются и спекаются. Невероятно тонкое измельчение SnO₂ в субмикронные частицы и равномерное распределение по всей серебряной матрице требуют тщательного контроля процесса. Ранние материалы AgSnO₂ страдали от непостоянного качества, но современные методы производства теперь обеспечивают надежную производительность.

Метод внутреннего окисления: Слитки серебряно-оловянного сплава нагреваются в атмосфере, богатой кислородом, что приводит к внутреннему окислению олова, которое остается диспергированным в серебряной матрице. Этот процесс создает тонкие игольчатые структуры SnO₂, которые повышают устойчивость к эрозии от дуги.

Процесс экструзии: После порошкового прессования или внутреннего окисления материалы экструдируются в проволоку или лист, что увеличивает плотность и улучшает механические свойства.

Характеристики производительности

Характеристики AgSnO₂ значительно улучшились:

- Электропроводность: 75-82% IACS (немного ниже, чем у AgCdO)

- Контактное сопротивление: Выше, чем у AgCdO изначально, стабилизируется в процессе эксплуатации (обычно 40-80 мкОм)

- Устойчивость к эрозии от дуги: Отличная, особенно в диапазоне 500-3000A — часто превосходит AgCdO

- Устойчивость к сварке: Превосходит AgCdO при емкостных и ламповых нагрузках

- Перенос материала: Ниже, чем у AgCdO в приложениях постоянного тока

- Твердость: на 15-20% тверже, чем AgCdO (95-105 HV против 80-85 HV)

Оптимизация характеристик с помощью добавок

Современные составы AgSnO₂ включают добавки, улучшающие характеристики:

Оксид индия (In₂O₃): Добавление 2-4% In₂O₃ создает материалы AgSnO₂In₂O₃ со следующими свойствами:

- Повышенная устойчивость к высоким пусковым токам

- Улучшенное распределение материала (более тонкие игольчатые структуры)

- Лучшая производительность при циклах нагрузки AC-4

- Более низкие скорости переноса материала

Редкоземельные элементы: Церий, лантан и другие редкоземельные элементы улучшают:

- Вязкость расплавленного серебра во время дугообразования

- Суспензию частиц оксида, предотвращающую накопление на поверхности

- Механические свойства и поддержание контактного усилия

Другие добавки: Висмут, сурьма и запатентованные соединения оптимизируют конкретные характеристики производительности.

Почему AgSnO₂ лидирует в замене AgCdO

AgSnO₂ завершил замену AgCdO на европейском и североамериканском рынках для большинства применений:

- Нетоксичен и экологически безопасен

- Соответствует требованиям RoHS и WEEE

- Сопоставимые или превосходящие характеристики в 80% приложений

- Доступен от всех основных производителей

- Конкурентоспособные цены по мере масштабирования производства

Материал особенно хорошо проявляет себя в сильноточных контакторах переменного тока, где его превосходная устойчивость к эрозии дугой при 500A+ обеспечивает более длительный срок службы, чем AgCdO.

Ограничения

AgSnO₂ сталкивается с проблемами в:

- Приложениях с низким током (<5A), где нестабильность контактного сопротивления влияет на целостность сигнала

- Конкретных авиационных приложениях постоянного тока, требующих ультрастабильного контактного сопротивления

- Приложениях с чрезвычайно частыми циклами переключения, где более высокая твердость увеличивает механический износ

Серебро-никель (AgNi): Экономичная рабочая лошадка

Состав и свойства

Серебро-никель — это настоящий сплав (а не композит), содержащий 85-90% серебра с 10-15% никеля. Наиболее распространенный состав — AgNi10 (90% Ag, 10% Ni). В отличие от металлооксидных материалов, AgNi производится с использованием традиционных методов легирования — путем сплавления серебра и никеля для образования однородного материала.

Содержание никеля механически упрочняет серебро, повышая устойчивость к эрозии при сохранении отличной электропроводности. AgNi используется в электрических контактах на протяжении десятилетий и остается самым экономичным контактным материалом на основе серебра.

Характеристики производительности

AgNi обеспечивает надежную работу в соответствующих приложениях:

- Электропроводность: 85-90% IACS (самый высокий показатель среди трех материалов)

- Контактное сопротивление: Очень низкое и стабильное (обычно 15-30 мкОм)

- Устойчивость к эрозии от дуги: Хорошо при легких и средних нагрузках (<100A)

- Устойчивость к сварке: Ниже, чем у AgCdO или AgSnO₂ при высоких пусковых токах

- Перенос материала: Выше, чем у других материалов, особенно при индуктивных нагрузках

- Твердость: Умеренная (65-75 HV)

- Стоимость: на 30-40% ниже стоимость материала, чем у AgSnO₂

Приложения и оптимальные варианты использования

AgNi превосходен в:

- Контакторах для легких и средних условий эксплуатации (5A-50A)

- Реле общего назначения

- Жилые и легкие коммерческие помещения

- Автомобильных вспомогательных реле и переключателях

- Термостатах и регуляторах температуры

- Приложениях с низким пусковым током

- Экономически выгодных приложениях, требующих надежности

Материал обеспечивает отличную ценность там, где энергия дуги умеренная и отсутствуют чрезвычайно высокие пусковые токи.

Ограничения

AgNi не подходит для:

- Сильноточных приложений (>100A непрерывно)

- Приложений для запуска двигателей с тяжелым режимом AC-4

- Нагрузок с высоким пусковым током (батареи конденсаторов, трансформаторы, лампы накаливания)

- Приложений, требующих максимальной устойчивости к сварке

- Требований к длительному электрическому сроку службы при сложных нагрузках

При более высоких токах и сложных нагрузках AgNi подвергается быстрой эрозии, переносу материала и повышенной склонности к сварке. Экономия затрат исчезает, когда требуется преждевременная замена.

Когда выбирать AgNi вместо AgSnO₂

Выбирать AgNi когда:

- Номинальный ток ≤50A непрерывно

- Резистивные или слабо индуктивные нагрузки

- Низкая или умеренная частота переключений (<10 операций/час)

- Критична оптимизация стоимости

- Приемлем короткий или средний срок службы (5-8 лет)

Выбирать AgSnO₂ когда:

- Номинальный ток >50A или пиковые пусковые токи >200A

- Индуктивные двигатели, трансформаторы или емкостные нагрузки

- Высокая частота переключений или режимы работы AC-4

- Требуется максимальный срок службы (10-15+ лет)

- Важно соответствие экологическим нормам

Комплексное сравнение материалов

Физические и электрические свойства

| Недвижимость | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| Электропроводность | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| Теплопроводность | 320-350 Вт/м·К | 280-320 Вт/м·К | 340-380 Вт/м·К |

| Твердость (HV) | 80-85 | 95-105 | 65-75 |

| Плотность | 10.2-10.4 г/см³ | 9.8-10.1 г/см³ | 10.3-10.5 г/см³ |

| Температура плавления | 960°C (основа Ag) | 960°C (основа Ag) | 960°C (основа Ag) |

| Сопротивление контактов | 20-40 мкОм | 40-80 мкОм | 15-30 мкОм |

| Скорость эрозии дугой (мг/1000 операций) | 2-4 | 2-5 | 4-8 |

| Стоимость материала (относительная) | Высокая (постепенно выводится из употребления) | Коррозионные среды, прибрежные зоны | Очень легкий |

| Экологический статус | ❌ Запрещен с 2025 года | ✅ Соответствует RoHS | ✅ Соответствует RoHS |

Производительность по типу нагрузки

| Тип нагрузки | Рейтинг AgCdO | Рейтинг AgSnO₂ | Рейтинг AgNi | Рекомендуемый материал |

|---|---|---|---|---|

| Резистивные (нагреватели, лампы накаливания) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ или AgNi (в зависимости от тока) |

| Индуктивные AC-3 (нормальный пуск двигателей) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Индуктивные AC-4 (реверсирование/толчковый режим двигателей) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO исторически лучший) |

| Емкостные (PFC, балласты ламп) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Высокий пусковой ток (трансформаторы, лампы) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Низкий ток (сигнальный/управляющий <5A) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| Разрыв цепи постоянного тока (аккумуляторы, солнечные батареи) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Матрица пригодности применения

| Приложение | Текущий диапазон | Лучший материал 2026+ | Альтернатива | Примечания |

|---|---|---|---|---|

| Контакторы HVAC | 20-100A | AgSnO₂ | AgNi (<40A) | Высокий пусковой ток от компрессоров |

| Управление двигателем (AC-3) | 50-500A | AgSnO₂ | — | Стандартный пуск двигателя |

| Управление двигателем (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Тяжелый режим работы, реверсирование |

| Силовые реле | 10-50A | AgNi | AgSnO₂ (>30A) | Баланс стоимости и производительности |

| Автоматические выключатели | 16-1000A | AgSnO₂ | — | Критически важное прерывание дуги |

| Автомобильные реле | 10-50A | AgNi | AgSnO₂ (высокий ток) | Чувствительность к стоимости |

| Солнечные контакторы постоянного тока | 50-1000A | AgSnO₂ | — | Разрыв дуги постоянного тока, длительный срок службы |

| Контакторы освещения | 20-200A | AgSnO₂ | — | Высокие пусковые токи |

| Переключение генератора | 100-1000A | AgSnO₂ + In₂O₃ | — | Критически важна надежность |

Компромиссы между стоимостью и производительностью

| Фактор | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Стоимость материала на контакт | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Сложность производства | Средний | Высокий | Высокий | Низкий |

| Срок службы (лет, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Доступность замены | ❌ Истощается | ✅ Отлично | ✅ Хорошо | ✅ Отлично |

| Требуются изменения в конструкции | — | Незначительные-Умеренные | Незначительные-Умеренные | Незначительные |

| Общая стоимость владения (10 лет) | Н/Д (недоступно) | $$ | $$-$$$ | $ |

| Надежность работы | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

Анализ производительности для конкретной нагрузки

Характеристики переключения AC и DC

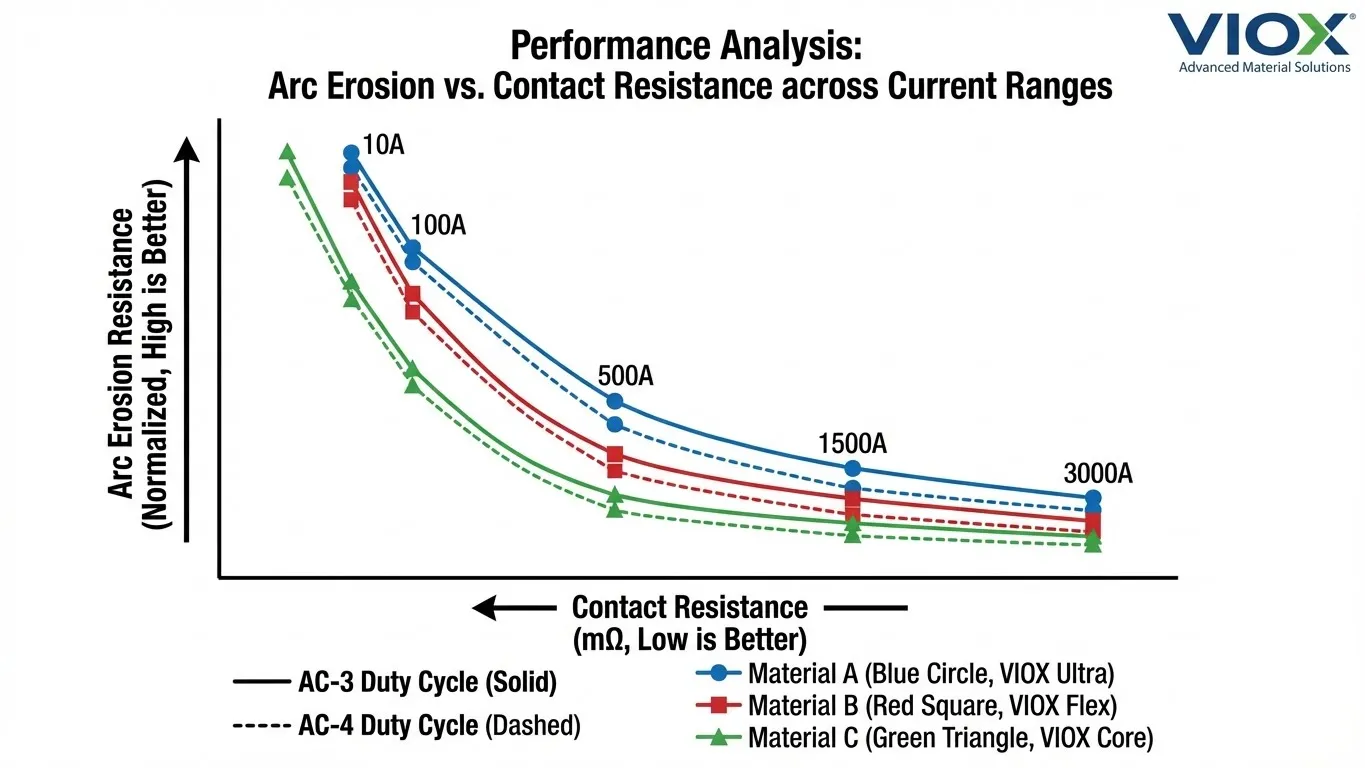

Переключение AC: Все три материала хорошо работают в условиях переменного тока, где ток естественным образом пересекает ноль дважды за цикл, гася дуги. AgSnO₂ демонстрирует особое преимущество при высоких токах (>500A) с меньшим переносом материала и превосходным прерыванием дуги.

Переключение DC: Более требовательно из-за отсутствия пересечения нуля. AgSnO₂ демонстрирует превосходную производительность с:

- Более низкими темпами переноса материала, чем AgCdO

- Лучшей способностью прерывания дуги

- Более стабильным контактным сопротивлением в течение срока службы

- AgNi испытывает более высокую эрозию и перенос материала в приложениях постоянного тока >50A

Производительность при резистивной нагрузке

Чисто резистивные нагрузки (нагреватели, лампы накаливания) предъявляют умеренные требования к переключению. Все материалы работают адекватно, при этом выбор основан в первую очередь на номинальном токе:

- <50A: AgNi обеспечивает экономичное решение

- 50-200A: AgSnO₂ - стандартный выбор

- >200A: AgSnO₂ с добавками для увеличения срока службы

Производительность при индуктивной нагрузке

Режим AC-3 (Нормальный пуск двигателя): Умеренные пусковые токи (5-7× номинальных). AgSnO₂ и AgCdO превосходны, при этом AgSnO₂ теперь является стандартным выбором. AgNi подходит только для токов <40A.

Режим AC-4 (Торможение противотоком, толчковый режим, реверсирование): Тяжелые условия с частыми высокими пусковыми токами. AgCdO исторически был лучшим, но современные составы AgSnO₂In₂O₃ обеспечивают сопоставимую производительность:

- Скорость эрозии дуги в пределах 10-15% от AgCdO

- Срок службы 90-100% от AgCdO в правильно спроектированных контакторах

- AgNi не подходит — быстрый износ и риск сваривания

Производительность при емкостной нагрузке

Переключение конденсаторов (коррекция коэффициента мощности, светодиодные драйверы) создает чрезвычайно высокие пиковые пусковые токи (20-40× номинальных) в течение короткого времени (<1 мс). Это представляет собой наиболее сильную нагрузку на контакты.

Рейтинг производительности: AgSnO₂ > AgCdO > AgNi

Превосходная устойчивость AgSnO₂ к свариванию при емкостных нагрузках делает его предпочтительным материалом, часто превосходящим AgCdO в современных приложениях. Твердые частицы SnO₂ предотвращают деформацию поверхности контакта во время пиковых токов.

Приложения с высоким пусковым током

Намагничивание трансформатора, лампы с холодными нитями накала и пуск двигателя с заблокированным ротором создают пусковые токи, превышающие номинальный ток в 8-15 раз. AgSnO₂ превосходит другие материалы благодаря:

- Высокой механической твердости, предотвращающей смещение поверхности

- Превосходному гашению дуги частицами SnO₂

- Устойчивости к контактной сварке во время дребезга

AgNi не следует использовать там, где пусковые токи превышают 10-кратный номинальный непрерывный ток — риск сварки неприемлем.

Применения с низким током

Сигнальные цепи, цепи управления и вспомогательные контакты (<5A) представляют собой уникальные проблемы. Стабильность контактного сопротивления и электрический шум становятся критическими:

Рейтинг материалов: AgNi > AgCdO > AgSnO₂

Более высокое и менее стабильное контактное сопротивление AgSnO₂ в приложениях с низким током может вызывать проблемы с целостностью сигнала и более высокие падения напряжения. Низкое, стабильное сопротивление и самоочищающиеся свойства AgNi делают его идеальным для этих применений.

Матрица решений по выбору материала

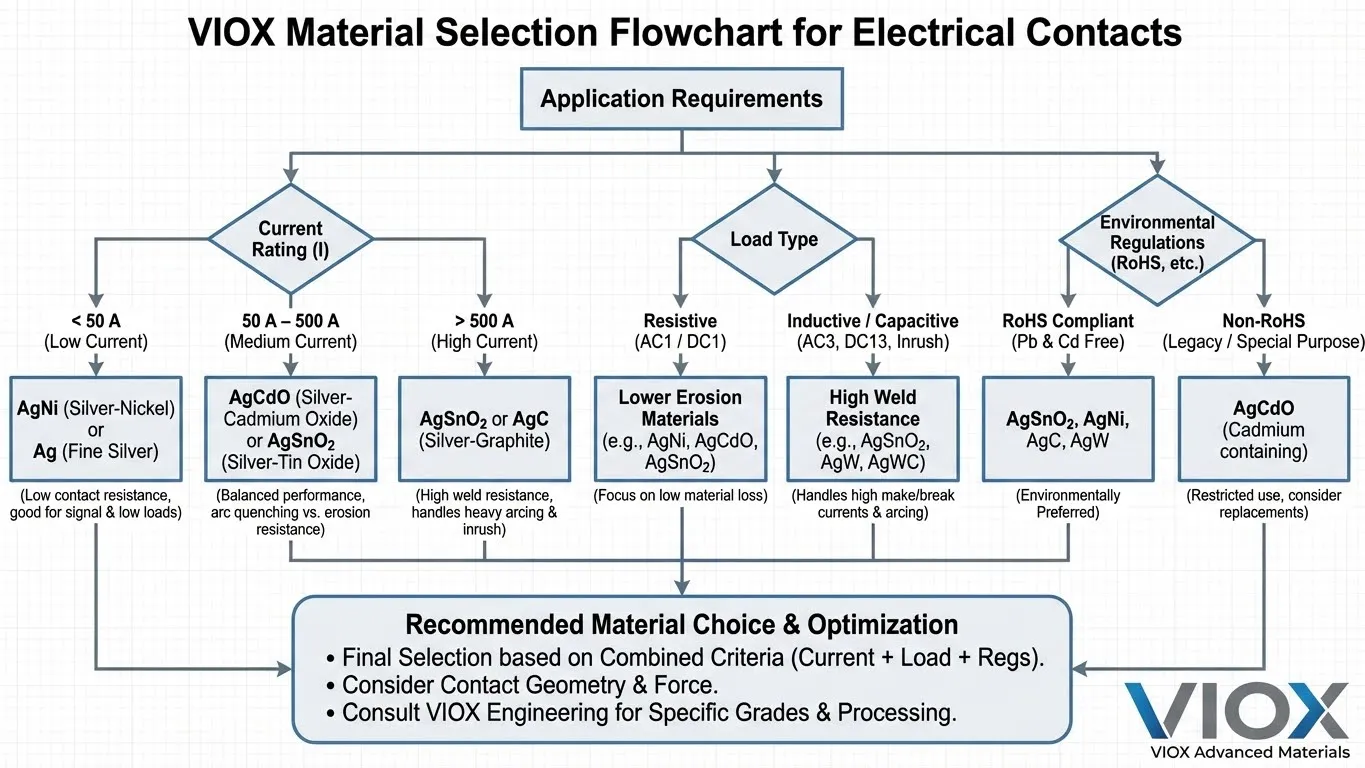

Шаг 1: Проверка соответствия экологическим требованиям

- Требуется соответствие RoHS или производство после 2025 года? → Исключить AgCdO

Шаг 2: Оценка номинального тока

- ≤50A непрерывный, <200A пиковый → AgNi жизнеспособен, переходим к шагу 3

- >50A непрерывный или >200A пиковый → Требуется AgSnO₂, переходим к шагу 4

Шаг 3: Квалификация AgNi (если применимо)

- Тип нагрузки: Резистивная или слабо индуктивная → AgNi подходит ✓

- Тип нагрузки: Двигатель (AC-3/AC-4), емкостная, с высоким пусковым током → Требуется AgSnO₂

- Частота переключений: <10 операций/час → AgNi подходит ✓

- Частота переключений: >10 операций/час → AgSnO₂ предпочтительнее

- Требование к сроку службы: 5-8 лет → AgNi приемлем ✓

- Требование к сроку службы: >10 лет → Требуется AgSnO₂

Шаг 4: Спецификация AgSnO₂

- Стандартное управление двигателем AC-3, резистивные нагрузки → Стандартный состав AgSnO₂

- Режим AC-4, высокий пусковой ток, емкостные нагрузки → Состав AgSnO₂In₂O₃

- DC контакторы, солнечные приложения → AgSnO₂ с добавками

- Критические приложения, максимальная надежность → AgSnO₂In₂O₃ + редкоземельные элементы

Шаг 5: Оптимизация затрат

- Рассчитайте общую стоимость владения, включая срок службы и частоту замены

- Для экономичных приложений с малой нагрузкой, отвечающих всем критериям AgNi, AgNi обеспечивает экономию на материалах в размере 30-40%

- Для критических приложений увеличенный срок службы и превосходная надежность AgSnO₂ оправдывают более высокую начальную стоимость

Производственные процессы

Процесс порошковой металлургии

Доминирующий метод производства AgSnO₂ и AgCdO:

- Подготовка порошка: Порошки серебра и оксида металла измельчаются до точных размеров частиц (0,5-5 микрон для оксидов)

- Смешивание: Порошки смешиваются в контролируемой атмосфере для обеспечения равномерного распределения

- Компактирование: Смесь прессуется под высоким давлением (200-800 МПа) для формирования “зеленых” компактов

- Спекание: Нагрев до 650-850°C в контролируемой атмосфере, в результате чего частицы серебра связываются, а оксиды остаются диспергированными

- Калибровка/Механическая обработка: Окончательное формирование до точных размеров

Контроль качества распределения частиц по размерам и равномерности смешивания критически влияет на электрические свойства — непоследовательные ранние проблемы с AgSnO₂ возникли из-за неадекватного контроля процесса.

Метод внутреннего окисления

Альтернативный процесс, обеспечивающий тонкое диспергирование оксида:

- Создание сплава: Серебро и олово расплавляются вместе, образуя сплав Ag-Sn

- Формирование: Сплав отливается или экструдируется в проволоку/лист

- Термическая обработка: Воздействие богатой кислородом атмосферы при 700-900°C

- Окисление: Олово диффундирует к поверхности и окисляется, создавая внутренние частицы SnO₂

- Охлаждение/Финишная обработка: Контролируемое охлаждение и окончательное формирование

Внутреннее окисление создает характерные игольчатые структуры SnO₂, обеспечивающие превосходную устойчивость к эрозии от электрической дуги. Процесс требует точного контроля температуры и кислорода для достижения равномерной глубины окисления.

Экструзия и вторичная обработка

После уплотнения порошка или внутреннего окисления материалы подвергаются:

- Горячей или холодной экструзии для достижения более высокой плотности (>98% от теоретической)

- Волочению проволоки для производства заклепок и наконечников контактов

- Прокатке для производства контактных полос и листовых изделий

- Нанесению паяного слоя для биметаллических контактов (сплав Ag, соединенный с медной подложкой)

Будущие тенденции в контактных материалах

Оксид серебра-цинка (AgZnO)

AgZnO становится экономичной альтернативой AgCdO для конкретных применений:

- Более низкая стоимость материала, чем у AgSnO₂ (снижение на 15-20%)

- Хорошая устойчивость к сварке и свойства эрозии от электрической дуги

- Более высокое контактное сопротивление, чем у AgSnO₂ (ограничивает применение)

- Подходит для контакторов среднего тока, где оптимизация затрат имеет решающее значение

Текущее внедрение остается ограниченным из-за проверенной производительности AgSnO₂.

Применение нанотехнологий

Исследования сосредоточены на дисперсии наноразмерных частиц оксида:

- Частицы SnO₂ размером менее 100 нм создают более равномерное распределение

- Улучшенные механические свойства благодаря эффектам границ зерен

- Улучшенное гашение дуги благодаря большей площади поверхности частиц

- Потенциал для снижения содержания серебра (экономия затрат) при сохранении производительности

VIOX сотрудничает с научно-исследовательскими институтами материалов, разрабатывающими контактные материалы нового поколения с нано-улучшениями.

Оптимизация редкоземельных элементов и легирующих добавок

Постоянная разработка запатентованных составов добавок:

- Добавки церия, лантана, иттрия для определенных характеристик производительности

- Легирующие добавки висмута, сурьмы, снижающие контактное сопротивление

- Многокомпонентные составы, оптимизированные для конкретных рабочих циклов

- Специальные материалы для экстремальных условий (большая высота, подводная среда, криогенные температуры)

Решения VIOX в области контактных материалов

VIOX Electric производит Контакторы переменного тока и модульные контакторы с оптимизированными контактными материалами для различных применений.

Технические характеристики продукта

Серия контакторов переменного тока VIOX: Доступны со стандартными контактами AgSnO₂ или AgSnO₂In₂O₃ для тяжелых условий эксплуатации. Номинальные токи от 9A до 1000A, категории применения AC-3 и AC-4. Вся продукция соответствует требованиям RoHS и сертифицирована по стандарту IEC 60947-4-1.

Серия модульных контакторов VIOX: Компактная конструкция с контактами AgSnO₂, идеально подходит для панелей управления и распределительных щитов. Монтаж на DIN-рейку, номинальные токи от 16A до 125A, доступны опции вспомогательных контактов.

Индивидуальная настройка контактных материалов

Для OEM-применений и особых требований VIOX предлагает:

- Индивидуальные составы контактных материалов

- Тестирование и валидация для конкретных применений

- Испытания на долговечность в реальных условиях нагрузки

- Рекомендации по материалам на основе анализа рабочего цикла

Техническая поддержка

Инженеры по применению VIOX предоставляют рекомендации по выбору материалов, учитывая:

- Характеристики нагрузки и рабочий цикл

- Условия окружающей среды

- Требования к сроку службы

- Оптимизация затрат

- Соответствие нормативным требованиям

Для подробной информации выбор контактора vs. пускателя двигателя помощи в выборе или руководства по техническому обслуживанию обратитесь к нашим всеобъемлющим техническим ресурсам.

Вопросы и ответы

Какой материал лучше всего подходит для замены контактов из оксида серебра-кадмия (AgCdO)?

Оксид серебра и олова (AgSnO₂) является промышленным стандартом, заменяющим AgCdO для 80% применений. Для контакторов среднего и высокого тока (50-1000A) AgSnO₂ обеспечивает сравнимую или превосходящую производительность AgCdO по устойчивости к эрозии дугой, устойчивости к сварке и сроку службы. Для тяжелых условий эксплуатации AC-4 или применений с высоким пусковым током составы AgSnO₂In₂O₃ с добавками оксида индия обеспечивают производительность, соответствующую или превосходящую AgCdO. Для применений с низким током (<50A) с резистивной или слабо индуктивной нагрузкой AgNi предлагает экономичную альтернативу с адекватной производительностью. Все современные составы соответствуют требованиям RoHS и экологически безопасны, что исключает проблемы токсичности кадмия.

Почему AgSnO₂ тверже, чем AgCdO, и как это влияет на производительность?

AgSnO₂ примерно на 15% тверже, чем AgCdO (95-105 HV против 80-85 HV) из-за более высокой твердости оксида олова по сравнению с оксидом кадмия. Эта повышенная твердость обеспечивает преимущества и недостатки: она повышает устойчивость к деформации контактной поверхности при высоких пусковых токах, снижая тенденцию к сварке при емкостных нагрузках; она улучшает стойкость к механическому износу в высокочастотных коммутационных приложениях; однако она может незначительно увеличить продолжительность дребезга контактов и требует большего усилия контакта для поддержания низкого контактного сопротивления. Твердость также делает AgSnO₂ более устойчивым к переносу материала во время переключения постоянного тока. Современные конструкции контакторов учитывают эти характеристики благодаря оптимизированным усилиям пружин и геометрии контактов.

Могу ли я напрямую заменить контакты AgCdO на AgSnO₂ в существующих контакторах?

Прямая замена возможна во многих случаях, но не рекомендуется повсеместно. Для контакторов, изначально разработанных для AgCdO, замена на AgSnO₂ обычно требует проверки: контактного усилия (может потребоваться регулировка из-за разницы в твердости), конструкции дугогасительной камеры (дуговые характеристики AgSnO₂ немного отличаются), натяжения пружины (для компенсации различий в контактном сопротивлении) и теплового режима (немного отличаются характеристики нагрева). Для контакторов с номинальным током >100A или для тяжелых условий эксплуатации (AC-4) настоятельно рекомендуется инженерная оценка. Для оптимальной производительности указывайте контакторы, разработанные с самого начала для контактов AgSnO₂. Обратитесь к инженерам VIOX для оценки модернизации — неправильная замена может сократить срок службы на 40-60%.

Почему AgNi стоит дешевле, чем AgSnO₂, но показывает худшие результаты в приложениях с высоким током?

AgNi - это настоящий сплав серебра и никеля, полученный традиционным плавлением и легированием, более простым и дешевым процессом, чем порошковая металлургия или внутреннее окисление, необходимые для AgSnO₂. Никель просто механически упрочняет серебро, но не обеспечивает свойств гашения дуги, присущих частицам оксида. При токах >50A или при высоких пусковых нагрузках образование дуги становится интенсивным - отсутствие специализированных частиц оксида в AgNi приводит к быстрой эрозии от дуги (в 2-3 раза быстрее, чем у AgSnO₂), более высоким скоростям переноса материала и повышенной тенденции к сварке. Экономия на стоимости материала (30-40%) быстро компенсируется преждевременным выходом из строя, требующим замены каждые 5-7 лет по сравнению с 12-15 годами для AgSnO₂. AgNi остается экономичным для приложений с легким режимом работы, где энергия дуги умеренная.

Каковы ключевые различия в производительности между AgSnO₂ и AgSnO₂In₂O₃?

AgSnO₂In₂O₃ содержит 2-4% оксида индия в дополнение к оксиду олова, что обеспечивает улучшенные характеристики в определенных областях применения. Добавки оксида индия обеспечивают: на 25-35% лучшую устойчивость к контактной сварке при высоких пусковых токах (более чем в 10 раз превышающих номинальный), более мелкое и однородное распределение частиц оксида, создающее игольчатые структуры, которые улучшают гашение дуги, улучшенную производительность при емкостных нагрузках (люминесцентные лампы, коррекция коэффициента мощности), более низкие скорости переноса материала в приложениях постоянного тока и на 15-20% более длительный срок службы в тяжелых режимах работы AC-4. Улучшение характеристик сопровождается увеличением стоимости материала на 20-30%. Указывайте AgSnO₂In₂O₃ для: приложений реверсирования/толчкового режима двигателя, переключения конденсаторов, критических нагрузок с высокой надежностью и требований к максимальному сроку службы. Стандартный AgSnO₂ остается оптимальным для общего управления двигателем AC-3 и большинства бытовых/коммерческих приложений.

Как экологические нормы повлияют на выбор материала контактов в 2026 году?

Директива RoHS 2011/65/EU и поправки к ней предусматривают исключение AgCdO из нового оборудования к июлю 2025 года в ЕС, аналогичные нормы действуют в Китае, Японии и других юрисдикциях. Все основные производители прекратили производство AgCdO к концу 2023 года, а оставшиеся запасы истощаются в 2024-2025 годах. Для новых разработок оборудования и производства разрешены только материалы, соответствующие требованиям RoHS (AgSnO₂, AgNi, AgZnO). Существующее оборудование с AgCdO может продолжать эксплуатацию, а запасные части для обслуживания остаются доступными у специализированных поставщиков, но их доступность будет снижаться в период с 2026 по 2030 год. Организациям следует немедленно перевести спецификации на материалы на основе AgSnO₂, чтобы обеспечить долгосрочную доступность деталей и соответствие нормативным требованиям. VIOX исключила AgCdO из ассортимента продукции в 2023 году, предлагая комплексные альтернативы AgSnO₂ для всех номиналов контакторов.

Какова ожидаемая разница в сроке службы между контактными материалами?

Срок службы значительно варьируется в зависимости от условий применения, но типичные ожидания для применений управления двигателями в режиме AC-3 следующие: AgCdO обеспечивал 12-15 лет при надлежащем техническом обслуживании (исторический эталон, больше не доступен); AgSnO₂ обеспечивает 10-15 лет в правильно спроектированных контакторах, при этом составы AgSnO₂In₂O₃ для тяжелых условий эксплуатации соответствуют 12-15-летнему сроку службы AgCdO; AgNi предлагает 5-8 лет в подходящих приложениях (20 операций/час) сокращает срок службы на 30-40%. Фактический срок службы критически зависит от: правильного выбора материала для типа нагрузки, правильного выбора размера контактора (работа при <80% номинального тока), надлежащего технического обслуживания, включая осмотр и очистку контактов, и условий окружающей среды (температура, влажность, загрязнение). Контакторы недостаточного размера или неправильный выбор материала могут сократить срок службы на 60-80% независимо от качества материала.

Выбор правильного материала для вашего применения

Выбор контактного материала напрямую определяет надежность контактора, срок службы и общую стоимость владения. С завершением поэтапного отказа от AgCdO выбор между AgSnO₂ и AgNi зависит от номинального тока, характеристик нагрузки и требований к сроку службы.

Для помощи в спецификации: Инженеры по применению VIOX анализируют ваши конкретные требования и рекомендуют оптимальные материалы и конфигурации контакторов. Свяжитесь с нашей службой технической поддержки, предоставив данные о нагрузке, информацию о рабочем цикле и требования к окружающей среде.

Для OEM-партнерств: VIOX предлагает индивидуальную разработку контактных материалов и валидационные испытания для специализированных применений. Наша лаборатория материалов проводит испытания на долговечность в реальных условиях эксплуатации для проверки производительности перед внедрением в производство.

Ознакомьтесь с полной линейкой продукции VIOX промышленных контакторов и модульное оборудование управления с оптимизированными контактными материалами для различных промышленных применений.