O que você precisa saber sobre painéis de controle elétrico

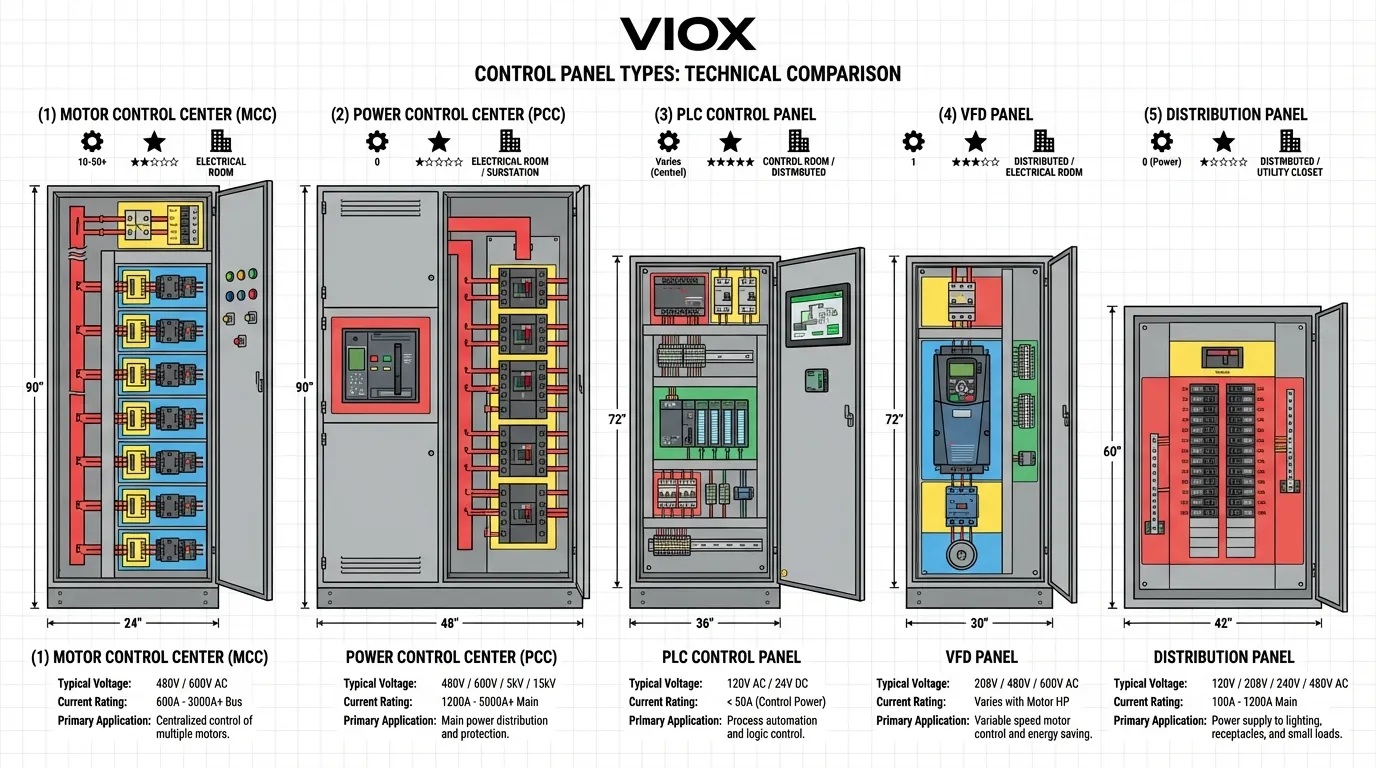

Os painéis de controle elétrico são o sistema nervoso central das operações industriais, abrigando os componentes críticos que distribuem energia, protegem equipamentos e automatizam processos. Desde os Centros de Controle de Motores (CCMs) que gerenciam dezenas de motores até os sofisticados gabinetes de CLPs que orquestram sequências de automação complexas, a seleção do tipo de painel correto impacta diretamente a eficiência operacional, a conformidade com a segurança e os custos de manutenção de longo prazo. Este guia examina sete tipos essenciais de painéis de controle — CCM, PCC, CLP, VFD, painéis de distribuição, painéis de controle personalizados e sistemas integrados inteligentes — com especificações técnicas, critérios de aplicação e estruturas de seleção com base nas normas IEC 60947, UL 508A e NEC Artigo 409.

Principais conclusões

- Centros de Controlo de Motores (CCM) centralizar o controle de vários motores por meio de projetos de compartimentos modulares, ideal para instalações com mais de 10 motores que exigem operação coordenada

- Centros de Controle de Potência (PCCs) lidar com a distribuição de alta corrente (800A-6300A) e servir como a principal interface de energia entre o fornecimento de utilidade e as cargas da instalação

- Painéis de Controlo PLC abrigar controladores lógicos programáveis e módulos de E/S para automação de processos, exigindo consideração cuidadosa das classificações ambientais e protocolos de comunicação

- Painéis VFD fornecer controle de velocidade do motor com eficiência energética, com economia de energia potencial de 20-50% em aplicações de torque variável

- Critérios de seleção deve equilibrar as especificações elétricas (tensão, corrente, SCCR), fatores ambientais (classificações IP, temperatura), requisitos de automação e conformidade com as normas UL 508A ou IEC 61439

- Painéis de controle inteligentes integrar conectividade IoT e recursos de manutenção preditiva, representando a evolução em direção a ambientes de fabricação da Indústria 4.0

Compreendendo os fundamentos do painel de controle elétrico

Um painel de controle elétrico é um conjunto projetado que abriga componentes elétricos—disjuntores, contactores, relés, CLPs e dispositivos de monitoramento — dentro de um gabinete de proteção. Esses painéis têm três funções principais: distribuição de energia para cargas conectadas, proteção de equipamentos por meio de detecção de sobrecorrente e falha e controle de processo por meio de lógica de comutação manual ou automatizada.

As instalações industriais modernas normalmente implantam vários tipos de painéis em uma arquitetura hierárquica. Um Centro de Controle de Potência recebe energia da concessionária e a distribui para os Centros de Controle de Motores downstream, que por sua vez alimentam máquinas individuais ou áreas de processo. Os painéis de CLP se conectam a esses sistemas de energia para fornecer recursos de controle supervisório e aquisição de dados (SCADA). citação

A distinção entre os tipos de painel geralmente se confunde na prática. Um único gabinete pode combinar a funcionalidade CCM com VFDs integrados e controle de CLP, criando um sistema híbrido otimizado para aplicações específicas. A compreensão das características principais de cada tipo de painel permite que os engenheiros especifiquem sistemas que equilibrem funcionalidade, custo e capacidade de expansão futura.

Centros de Controle de Motores (CCM): Gerenciamento Centralizado de Motores

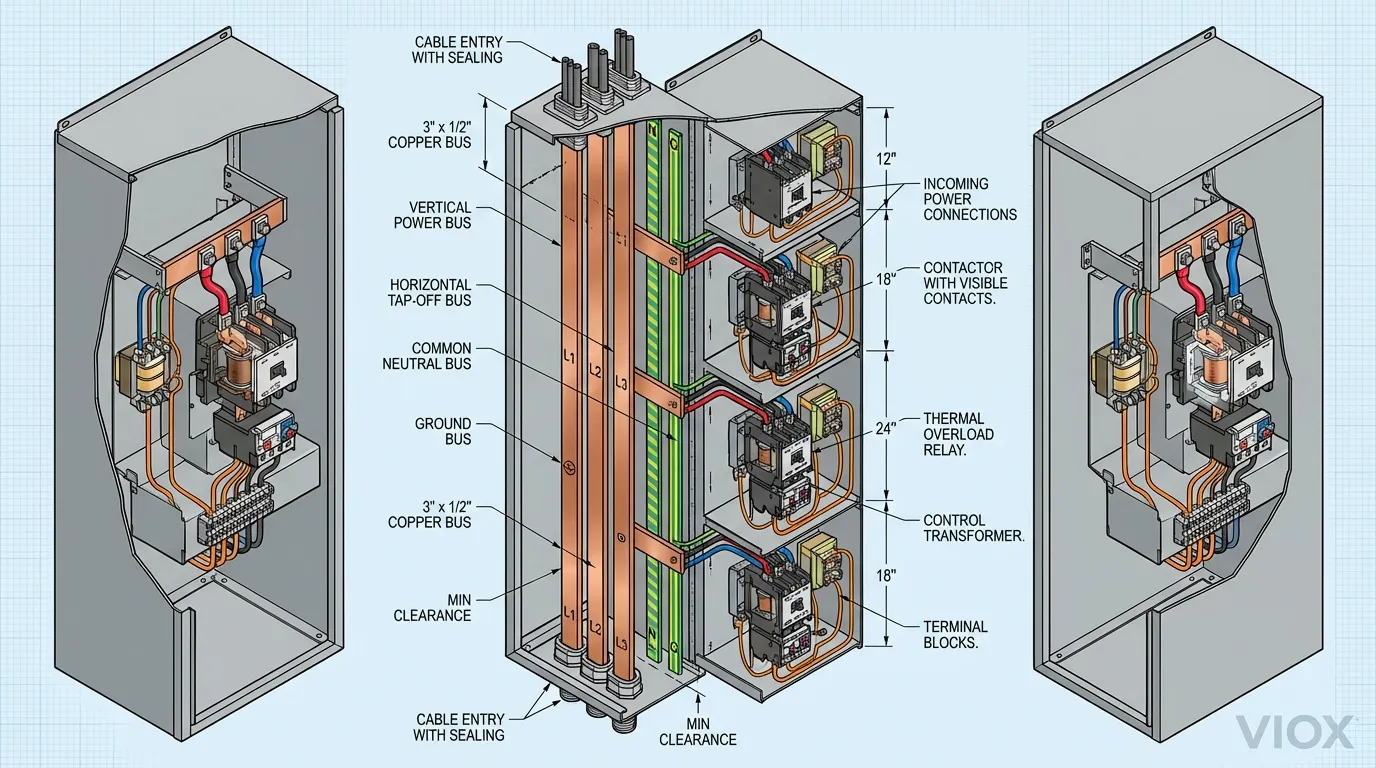

Os Centros de Controle de Motores representam a solução mais comum para instalações que operam vários motores elétricos. Um CCM consiste em um conjunto vertical com uma barra de energia horizontal comum alimentando unidades de controle de motor individuais alojadas em “compartimentos” removíveis ou compartimentos fixos. Essa arquitetura modular permite o controle, a proteção e o isolamento independentes de cada circuito do motor, mantendo a distribuição de energia centralizada.

Arquitetura e Componentes do CCM

A estrutura típica do CCM inclui uma barra de energia vertical classificada de 600A a 6000A, com barras de derivação horizontais alimentando partidas de motor individuais. Cada unidade de controle do motor contém um conjunto de partida combinado: um contator para comutação, relé de sobrecarga térmica para proteção do motor, meios de desconexão para isolamento e circuito de controle para operação local ou remota. Os CCMs modernos comumente integram acionamentos de frequência variável, partidas suaves e relés de proteção de motor de estado sólido dentro da mesma estrutura de compartimento.

Os projetos de CCM seguem as normas IEC 61439 ou UL 845, dependendo dos requisitos regionais. A escolha entre projetos de compartimentos fixos e extraíveis afeta a acessibilidade da manutenção e os custos de substituição. Os projetos extraíveis permitem a troca a quente de unidades de controle do motor sem desenergizar os circuitos adjacentes, mas exigem um prêmio de preço de 30-40% em relação às instalações fixas.

Critérios de Aplicação do CCM

Os CCMs se destacam em aplicações que exigem controle centralizado de 10 ou mais motores, principalmente quando os motores operam de forma independente, em vez de como sequências de máquinas coordenadas. As instalações típicas incluem estações de tratamento de água com vários motores de bomba, sistemas HVAC que atendem a grandes edifícios comerciais, sistemas de manuseio de materiais com acionamentos de transportadores distribuídos e instalações de fabricação com inúmeras máquinas de processo.

A decisão de especificar um CCM em vez de painéis de controle de motor individuais depende de vários fatores. Os CCMs oferecem eficiência de espaço superior — uma única seção de 90 polegadas de altura pode abrigar 6-12 partidas de motor em comparação com painéis individuais equivalentes montados na parede. A instalação centralizada simplifica a distribuição de energia e reduz o trabalho de instalação em 40-60% em comparação com os painéis distribuídos. No entanto, os CCMs exigem salas elétricas dedicadas com folgas apropriadas de acordo com NEC 110.26, tornando-os menos adequados para instalações com layouts de equipamentos distribuídos.

Especificações de Seleção do CCM

| Especificação | Alcance típico | Critérios de seleção |

|---|---|---|

| Classificação da Barra | 600A – 6000A | Tamanho baseado na soma dos FLAs do motor mais margem de crescimento de 25% |

| Tensão Nominal | 208V – 690V AC | Corresponder à tensão de distribuição da instalação |

| Classificação de Curto-Circuito | 35kA – 100kA | Deve exceder a corrente de falta disponível no ponto de instalação |

| Tamanho do Compartimento | Tamanho NEMA 1-5 | Determinado pelo maior acionador de motor necessário |

| Tipo de Gabinete | NEMA 1, 3R, 12 | Com base nas condições ambientais |

| Tensão de controlo | 120V AC, 24V DC | Padronizar em toda a instalação para eficiência de manutenção |

Ao especificar os CCMs, os engenheiros devem calcular a Classificação de Corrente de Curto-Circuito (SCCR) usando metodologias de classificação em série ou totalmente classificadas. O SCCR representa a corrente de falta máxima que o CCM pode interromper com segurança sem falha catastrófica. Subestimar o SCCR cria riscos à segurança da vida e viola os requisitos do Artigo 409 do NEC. citação

Centros de Controle de Potência (PCC): Hubs de Distribuição de Alta Corrente

Os Centros de Controle de Potência funcionam como a principal interface de distribuição de energia entre o fornecimento de utilidade e os sistemas elétricos da instalação. Enquanto os CCMs se concentram no controle do motor, os PCCs enfatizam a distribuição de energia, a medição e a proteção do circuito principal. Um PCC típico recebe energia de um transformador de utilidade ou fonte de geração no local e a distribui para vários painéis downstream — CCMs, quadros de distribuição e grandes cargas individuais.

Características do Projeto do PCC

Os PCCs normalmente apresentam classificações de barramento de 800A a 6300A com disjuntores de circuito principal ou chaves de desconexão com fusível fornecendo proteção contra sobrecorrente. A arquitetura interna inclui seções de medição com transformadores de corrente e transformadores de potencial para monitoramento de energia, seções de distribuição principal com disjuntores de alta capacidade e seções de alimentação distribuindo energia para painéis downstream.

Os PCCs modernos incorporam cada vez mais monitoramento da qualidade da energia, filtragem harmônica e equipamentos de correção do fator de potência. Esses sistemas integrados abordam problemas de qualidade de energia na fonte, em vez de exigir equipamentos de correção distribuídos em toda a instalação. Os PCCs avançados podem incluir a funcionalidade de chave de transferência automática (ATS) para instalações com geração de backup, transferindo perfeitamente as cargas entre as fontes de energia da concessionária e do gerador. citação

PCC vs MCC: Distinção Funcional

A principal distinção entre PCCs e CCMs reside em seu propósito funcional e componentes internos. Os PCCs distribuem energia em massa e fornecem proteção do circuito principal, mas normalmente não incluem dispositivos de controle de motor individuais. Os CCMs recebem energia dos PCCs e fornecem partida e proteção de motor dedicadas para vários motores. Uma instalação pode ter um ou dois PCCs alimentando de cinco a dez CCMs distribuídos por toda a planta.

| Recurso | Centro de Controle de Potência (PCC) | Motor Control Center (MCC) |

|---|---|---|

| Função principal | Distribuição e medição de energia | Controle e proteção do motor |

| Classificação da Barra | 800A – 6300A | 600A – 6000A |

| Componentes Principais | Disjuntores principais, alimentadores, medição | Partidas de motor, contatores, sobrecargas |

| Seções Típicas | 2-6 seções verticais | 4-20 seções verticais |

| Cargas Downstream | CCMs, painéis de distribuição, equipamentos grandes | Motores individuais (0,5-500 HP) |

| Complexidade de Controle | Mínimo (apenas comutação) | Moderado a alto (lógica de arranque/paragem) |

Painéis de Controlo PLC: O Cérebro dos Sistemas Automatizados

Os painéis de Controlador Lógico Programável (PLC) alojam os computadores industriais que executam a lógica de automação, processam as entradas dos sensores e comandam os dispositivos de saída. Ao contrário dos CCMs que fornecem comutação de energia para motores, os painéis PLC concentram-se na lógica de controlo, processamento de dados e comunicação com dispositivos de campo e sistemas de supervisão.

Arquitetura do Painel PLC

Um painel PLC típico contém o módulo de processador PLC, módulos de entrada/saída (E/S) para interface com dispositivos de campo, fontes de alimentação que fornecem energia de controlo de 24 V CC, módulos de comunicação para rede e uma interface homem-máquina (IHM) para interação do operador. O painel também inclui proteção de circuito para o sistema PLC, normalmente disjuntores miniatura classificado de 2 a 10A, e dispositivos de proteção contra surtos para proteger contra sobretensões transitórias.

Os painéis PLC modernos incorporam cada vez mais arquiteturas de E/S distribuídas usando protocolos Ethernet industriais — EtherNet/IP, PROFINET ou Modbus TCP. Esta abordagem reduz a complexidade da cablagem do painel, localizando os módulos de E/S perto dos dispositivos de campo, em vez de centralizar todas as E/S no painel de controlo principal. O painel PLC serve então principalmente como processador e hub de comunicação, em vez de um ponto de terminação de cablagem.

Integração do Painel PLC vs CCM

Os painéis PLC e os CCMs desempenham funções complementares na automação industrial. O painel PLC contém a inteligência — executando programas de lógica ladder que determinam quando os motores devem arrancar ou parar com base nas condições do processo. O CCM fornece a capacidade de comutação de energia — os contatores e arrancadores de motor que realmente energizam os motores. Os dois sistemas interligam-se através da cablagem de controlo, com o PLC a fornecer comandos de arranque/paragem aos arrancadores de motor do CCM e a receber feedback de estado (em funcionamento, disparado, condições de falha).

Muitas instalações modernas integram a funcionalidade PLC diretamente nas estruturas do CCM, criando “CCMs inteligentes” que combinam distribuição de energia e lógica de controlo numa única montagem. Esta integração reduz os custos de instalação e melhora os tempos de resposta, eliminando a cablagem de controlo entre painéis separados. No entanto, também aumenta a complexidade e pode complicar a resolução de problemas quando ocorrem problemas elétricos e de controlo simultaneamente.

Normas de Design de Painéis PLC

Os painéis PLC devem cumprir as normas UL 508A (América do Norte) ou IEC 61439-1 (internacional) para painéis de controlo industrial. Estas normas especificam os requisitos para dimensionamento de condutores, proteção contra sobrecorrente, ligação à terra e classificações ambientais. Além disso, os painéis PLC muitas vezes devem cumprir as normas de segurança funcional — IEC 61508 ou ISO 13849 — ao controlar processos críticos para a segurança.

A classificação ambiental impacta significativamente o design do painel PLC. As caixas padrão NEMA 1 ou IP20 são suficientes para salas elétricas com controlo climático. Ambientes agressivos exigem caixas com classificação NEMA 4X ou IP66 com entradas de cabos seladas, controlo climático interno e materiais resistentes à corrosão. Os próprios componentes do PLC normalmente operam dentro de temperaturas ambientes de 0 a 55 °C, necessitando de arrefecimento ativo em ambientes quentes ou caixas aquecidas em climas frios.

Painéis de Acionamento de Frequência Variável (VFD): Controlo de Motor com Eficiência Energética

Os painéis de Acionamento de Frequência Variável alojam a eletrónica de potência que controla a velocidade do motor CA, variando a frequência e a tensão fornecidas ao motor. Os VFDs permitem um controlo preciso da velocidade, arranque suave para reduzir o stress mecânico e economias de energia significativas em aplicações de torque variável, como bombas e ventiladores.

Componentes e Considerações do Painel VFD

Um painel VFD contém o próprio VFD (retificador, barramento CC e seções do inversor), proteção do circuito de entrada (disjuntores ou fusíveis), contatores de saída para isolamento do motor e filtragem EMI/RFI para reduzir a interferência eletromagnética. Os VFDs geram calor substancial — normalmente 3-5% da potência nominal dissipa-se como calor dentro do acionamento — exigindo uma gestão térmica cuidadosa através de ventilação, dissipadores de calor ou arrefecimento ativo.

As instalações de VFD devem abordar a distorção harmónica introduzida no sistema elétrico. Os VFDs de seis pulsos (o tipo mais comum) geram correntes harmónicas de 5ª e 7ª significativas que podem causar sobreaquecimento do transformador, sobrecarga do condutor neutro e interferência com equipamentos eletrónicos sensíveis. As soluções incluem reatores de linha, bobinas de choque de barramento CC ou filtros harmónicos ativos. As instalações com vários VFDs devem realizar análises harmónicas para garantir que a distorção harmónica total permaneça abaixo de 5% de acordo com as recomendações do IEEE 519.

Benefícios da Aplicação do Painel VFD

Os VFDs oferecem benefícios convincentes em aplicações apropriadas. As bombas e ventiladores centrífugos exibem uma relação cúbica entre velocidade e consumo de energia — reduzir a velocidade em 20% corta o consumo de energia em aproximadamente 50%. Esta característica permite economias de energia dramáticas em aplicações de fluxo variável. Além disso, os VFDs eliminam o stress de arranque mecânico, prolongando a vida útil do motor e do equipamento acionado em 30-50% em comparação com o arranque direto na linha.

No entanto, os VFDs não são universalmente benéficos. As aplicações de velocidade constante não obtêm economias de energia com o controlo VFD. O próprio VFD consome 2-3% da potência nominal, mesmo em velocidade máxima, criando uma perda de energia líquida em comparação com a conexão direta do motor. Os VFDs também introduzem correntes de rolamento do motor que podem causar falha prematura do rolamento, a menos que sejam atenuadas através de rolamentos isolados, ligação à terra do eixo ou reatores de saída filtrados. citação

| Tipo De Aplicação | Benefício do VFD | Potencial de Economia de Energia |

|---|---|---|

| Torque variável (bombas, ventiladores) | Alta | 20-50% típico |

| Torque constante (transportadores, extrusoras) | Moderado | 5-15% típico |

| Velocidade constante (processos de velocidade fixa) | Baixa | 0-5% (pode ser negativo) |

| Cargas de alta inércia (volantes, trituradores) | Moderado | 10-25% típico |

Painéis de Distribuição: Distribuição de Energia ao Nível do Circuito

Os painéis de distribuição — também chamados de quadros de distribuição ou centros de carga — fornecem o nível final de distribuição de energia, dividindo a energia a granel em circuitos de derivação individuais que alimentam luzes, tomadas e pequenos equipamentos. Enquanto os CCMs e os PCCs lidam com a distribuição de alta potência, os painéis de distribuição concentram-se na proteção ao nível do circuito e na distribuição para cargas de baixa potência.

Estrutura do Painel de Distribuição

Um painel de distribuição típico contém um disjuntor principal (ou terminais principais para aplicações de passagem), uma barra de barramento que distribui energia para posições de derivação e disjuntores de derivação que protegem circuitos individuais. As classificações do painel variam de 100A a 600A, com configurações trifásicas de 120/208V ou 277/480V mais comuns em aplicações comerciais e industriais.

Os painéis de distribuição modernos incorporam cada vez mais dispositivos de proteção contra surtos para proteger contra sobretensões transitórias de raios ou eventos de comutação. Os DPSs do Tipo 2 instalados em painéis de distribuição fornecem proteção secundária para cargas eletrónicas sensíveis, complementando DOCUP de tipo 1 instalado em equipamentos de entrada de serviço.

Aplicações do Painel de Distribuição vs CCM

Os painéis de distribuição e os CCMs atendem a diferentes perfis de carga. Os CCMs destacam-se no controlo de motores — arrancando, parando e protegendo motores contra sobrecarga e condições de falha. Os painéis de distribuição concentram-se em iluminação, tomadas, pequenos motores (menos de 2 HP) e equipamentos eletrónicos. Uma instalação normalmente tem muito mais painéis de distribuição do que CCMs, com painéis de distribuição localizados em todo o edifício perto das cargas que atendem.

A seleção entre um painel de distribuição e um CCM para cargas de motor depende do tamanho do motor e dos requisitos de controlo. Os motores com menos de 2 HP normalmente conectam-se a circuitos de derivação do painel de distribuição com arrancadores de motor manuais. Os motores de 2 a 10 HP podem usar qualquer uma das abordagens, dependendo da complexidade do controlo. Os motores acima de 10 HP quase sempre justificam a instalação do CCM devido aos requisitos de corrente mais altos e à necessidade de controlo coordenado com outros equipamentos. citação

Painéis de Controlo Personalizados: Soluções Específicas da Aplicação

Os painéis de controlo personalizados atendem a requisitos exclusivos que as configurações padrão de CCM, PLC ou painel de distribuição não podem acomodar de forma eficiente. Estas montagens projetadas integram distribuição de energia, controlo de motor, lógica PLC, interfaces de operador e equipamentos especializados em caixas construídas propositadamente, otimizadas para máquinas ou processos específicos.

Impulsionadores do Design do Painel Personalizado

Vários fatores impulsionam as especificações do painel personalizado. Os fabricantes de máquinas geralmente exigem painéis de controlo integrados que combinem controlo de motor, lógica PLC, circuitos de segurança e interface de operador numa caixa compacta montada diretamente na máquina. As indústrias de processo podem precisar de painéis à prova de explosão que atendam às normas NFPA 496 ou IEC 60079 para locais perigosos. As aplicações de retrofit podem exigir painéis personalizados que correspondam às interfaces e pegadas de equipamentos existentes.

Os painéis personalizados oferecem máxima flexibilidade, mas exigem engenharia cuidadosa para garantir a conformidade com as normas UL 508A ou IEC 61439. O projetista do painel deve calcular o SCCR, verificar a ampacidade do condutor, coordenar a proteção contra sobrecorrente e documentar o design através de esquemas elétricos abrangentes. Muitas jurisdições exigem certificação de terceiros (UL, ETL, CSA) para painéis de controlo personalizados, adicionando custo e tempo de entrega em comparação com produtos de CCM ou painel de distribuição padrão.

Economia do Painel Personalizado vs CCM Padrão

O ponto de rutura económico entre painéis personalizados e CCMs padrão ocorre em torno de 6-8 circuitos de controlo de motor. Abaixo deste limite, os painéis personalizados geralmente provam ser mais económicos devido à pegada reduzida e à eliminação de posições de balde de CCM não utilizadas. Acima deste limite, a modularidade do CCM e os componentes padronizados normalmente oferecem melhor valor.

No entanto, a economia por si só não deve impulsionar a decisão. Os painéis personalizados destacam-se quando a integração estreita entre os componentes de controlo e energia é crítica, quando as restrições de espaço proíbem as dimensões padrão do CCM ou quando requisitos ambientais especializados (lavagem, atmosferas corrosivas, temperaturas extremas) exigem designs de caixa personalizados.

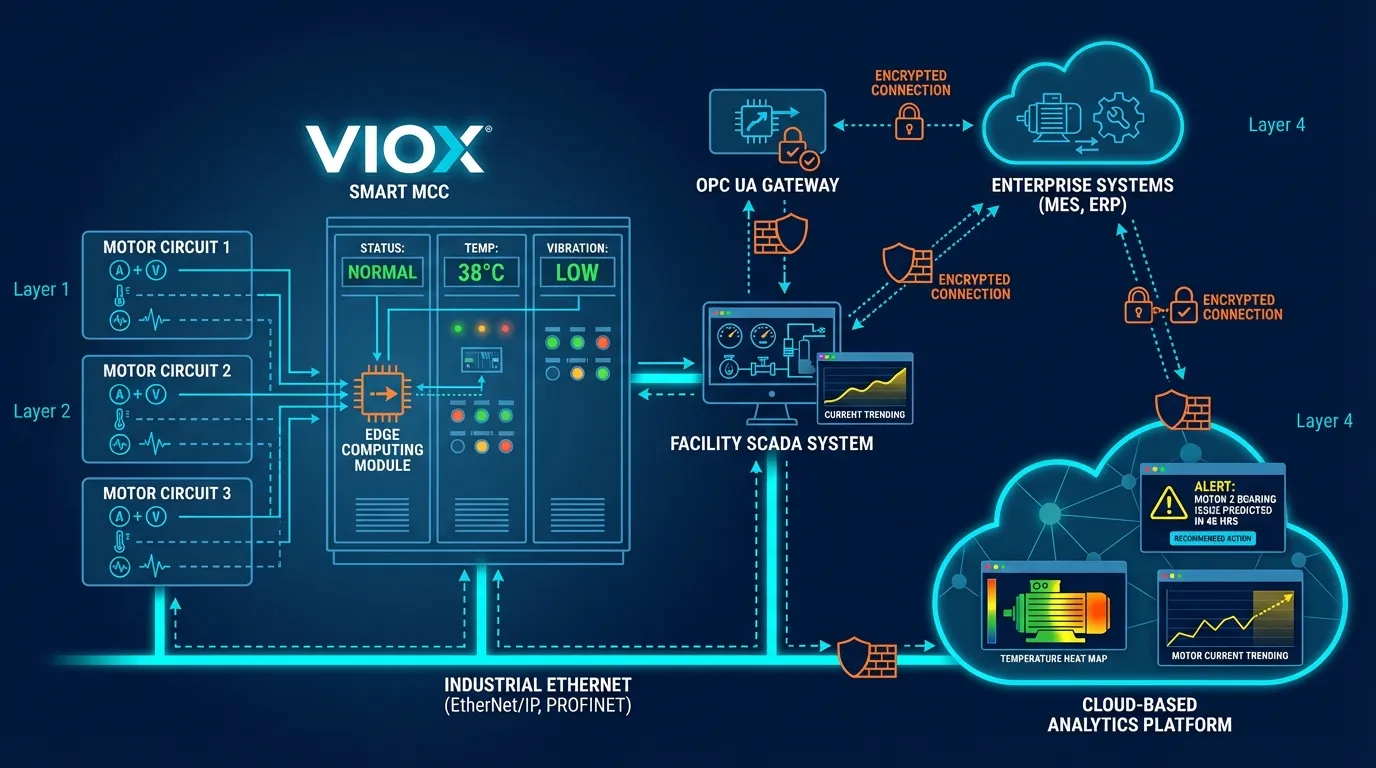

Painéis de Controlo Inteligentes: Integração da Indústria 4.0

Os painéis de controlo inteligentes representam a evolução dos sistemas de controlo tradicionais em direção à conectividade da Indústria 4.0 e à manutenção preditiva. Estes painéis avançados integram sensores IoT, computação de ponta e conectividade na nuvem para fornecer monitorização de desempenho em tempo real, análise preditiva de falhas e diagnósticos remotos.

Capacidades do Painel Inteligente

Os CCMs e painéis de controlo inteligentes modernos incorporam monitorização de corrente e tensão em circuitos de motor individuais, monitorização térmica de componentes críticos e análise de vibração para equipamentos rotativos. Estes dados alimentam plataformas de análise que detetam anomalias que indicam falhas iminentes — desgaste do rolamento, degradação do isolamento ou desalinhamento mecânico — permitindo manutenção baseada na condição em vez de horários de manutenção preventiva baseados no tempo.

Os protocolos de comunicação formam a espinha dorsal da funcionalidade do painel inteligente. As normas Ethernet industriais (EtherNet/IP, PROFINET, Modbus TCP) fornecem comunicação determinística de alta velocidade entre os componentes do painel e os sistemas de supervisão. O OPC UA (Open Platform Communications Unified Architecture) permite a troca de dados segura e padronizada entre sistemas de controlo e sistemas de TI empresariais, unindo a tradicional tecnologia operacional (OT) e a divisão da tecnologia da informação (TI).

Considerações de Implementação do Painel Inteligente

A implementação de painéis de controlo inteligentes requer um planeamento cuidadoso da cibersegurança. Os painéis conectados criam vetores de ataque potenciais para atores maliciosos que procuram interromper as operações ou roubar propriedade intelectual. As estratégias de defesa em profundidade — segmentação de rede, autenticação, encriptação e deteção de intrusão — são essenciais para proteger os sistemas de controlo industrial contra ameaças cibernéticas.

O volume de dados gerado por painéis inteligentes pode sobrecarregar os sistemas de controlo tradicionais. Um único CCM inteligente que monitoriza 50 motores pode gerar 100.000 pontos de dados por minuto. A computação de ponta — processar dados localmente dentro do painel em vez de transmitir tudo para servidores centrais — reduz os requisitos de largura de banda da rede e permite resposta em tempo real a condições críticas.

Estrutura de Seleção do Painel de Controlo

A seleção do tipo de painel de controlo apropriado requer uma avaliação sistemática dos requisitos elétricos, condições ambientais, complexidade do controlo e necessidades de expansão futura. A seguinte estrutura orienta este processo de decisão.

Análise de Especificações Elétricas

Comece documentando todas as cargas elétricas que o painel deve atender: potência e tensão do motor, cargas de iluminação e tomadas, requisitos de energia de controle e qualquer equipamento especializado. Calcule a carga total conectada, os fatores de demanda de acordo com o Artigo 220 do NEC e a capacidade de corrente necessária da barra com margem de crescimento de 25%. Determine a corrente de falta disponível no ponto de instalação para especificar as classificações SCCR apropriadas. citação

Avaliação ambiental

Avalie o ambiente de instalação em relação aos requisitos de classificação NEMA ou IP. Salas elétricas internas com controle climático normalmente exigem apenas invólucros NEMA 1 (IP20). Instalações externas precisam de NEMA 3R (IP24) no mínimo para proteção contra intempéries. Áreas de lavagem, atmosferas corrosivas ou ambientes empoeirados podem exigir invólucros de aço inoxidável NEMA 4X (IP66) com entradas de cabos seladas e controle climático interno. citação

Avaliação da Complexidade do Controle

Avalie os requisitos de controle ao longo de um espectro que vai desde a simples comutação manual até sequências automatizadas complexas. O controle manual do motor com estações locais de partida/parada sugere painéis de controle de motor individuais ou instalações básicas de CCM. Sequências coordenadas de vários motores com intertravamento e feedback de processo indicam requisitos de painel de controle PLC. Aplicações críticas para a segurança que exigem sistemas de controle redundantes e funções de segurança certificadas exigem painéis PLC de segurança especializados que atendam às classificações IEC 61508 SIL.

Matriz de Seleção de Tipo de Painel

| Perfil de Carga | Complexidade de Controle | Tipo de Painel Recomendado | Considerações Importantes |

|---|---|---|---|

| 10+ motores, operação independente | Manual a moderado | Motor Control Center (MCC) | Localização centralizada, sala elétrica dedicada necessária |

| Distribuição de alta corrente (>800A) | Mínimo | Centro de Controle de Potência (PCC) | Localização da entrada de serviço, coordenação com a concessionária |

| Automação de processos, múltiplas E/S | Alta | Painel de Controle PLC | Arquitetura de rede, requisitos de IHM |

| Motores de velocidade variável | Moderado | Painel VFD | Mitigação de harmônicos, gerenciamento térmico |

| Iluminação, tomadas, pequenos motores | Baixa | Painel de Distribuição | Localizações distribuídas, proteção contra surtos |

| Integração específica da máquina | Variável | Painel de Controle Personalizado | Restrições de espaço, requisitos especializados |

| Manutenção preditiva, monitoramento remoto | Alta | Painel de Controle Inteligente | Segurança cibernética, infraestrutura de dados |

Padrões e Requisitos de Conformidade

O projeto e a instalação do painel de controle devem estar em conformidade com vários padrões sobrepostos, dependendo da jurisdição, aplicação e requisitos do usuário final. Compreender esses padrões é essencial para especificar sistemas compatíveis.

Normas Norte-Americanas

UL 508A—Padrão para Painéis de Controle Industrial—rege a construção de painéis de controle nos Estados Unidos e Canadá. Este padrão especifica os requisitos para dimensionamento de condutores, proteção contra sobrecorrente, aterramento, corrente de curto-circuito e integridade do invólucro. Os painéis com listagem UL 508A foram avaliados pela Underwriters Laboratories e atendem a esses requisitos.

O Artigo 409 do NEC—Painéis de Controle Industrial—estabelece os requisitos de instalação, incluindo folgas de trabalho, meios de desconexão e requisitos de marcação. O Artigo 430 cobre circuitos de controle de motor, enquanto o Artigo 440 aborda equipamentos de ar condicionado e refrigeração. A conformidade com o NEC é aplicada pelas autoridades locais com jurisdição (AHJs) por meio de processos de permissão e inspeção.

Normas Internacionais

IEC 61439-1 e -2 estabelecem requisitos para conjuntos de manobra e controle de baixa tensão em mercados internacionais. Esses padrões definem conjuntos com ensaio de tipo (totalmente testados pelo fabricante original) e conjuntos com ensaio de tipo parcial (usando componentes testados em novas configurações). Os padrões da série IEC 60947 cobrem componentes individuais—disjuntores, contatores e partidas de motor—usados em painéis de controle.

IEC 60204-1—Segurança de Máquinas: Equipamentos Elétricos de Máquinas—aplica-se especificamente a painéis de controle integrados a máquinas. Este padrão aborda circuitos de parada de emergência, projeto de circuito de controle e requisitos de interface do operador para garantir a segurança da máquina.

Harmonização e Transição

Esforços recentes harmonizaram os padrões norte-americanos e internacionais. UL 60947-4-1 substitui o padrão UL 508 mais antigo para partidas de motor e contatores, alinhando-se com IEC 60947-4-1. Essa harmonização simplifica o desenvolvimento global de produtos e reduz os requisitos de teste para fabricantes que atendem a ambos os mercados. No entanto, permanecem diferenças nas práticas de instalação, com os padrões NEC e IEC adotando abordagens diferentes para dimensionamento de condutores, coordenação de proteção contra sobrecorrente e classificações de invólucro.

Perguntas Frequentes

Qual é a principal diferença entre um CCM (Centro de Controle de Motores) e um painel de controle PLC (Controlador Lógico Programável)?

Um CCM (Centro de Controle de Motores) fornece comutação e proteção de energia para múltiplos motores através de contatores e arrancadores de motor, enquanto um painel de controle PLC abriga o controlador lógico programável que executa a lógica de automação e comanda o CCM quando iniciar ou parar os motores. Os CCMs lidam com a distribuição de energia; os PLCs lidam com a lógica de controle. Muitas instalações modernas integram ambas as funções em CCMs inteligentes, combinando energia e controle em um único conjunto.

Como determino a corrente de curto-circuito nominal (SCCR) correta para o meu painel de controle?

A Capacidade de Corrente de Curto-Circuito (SCCR) deve ser igual ou superior à corrente de falta disponível no ponto de instalação do painel. Calcule a corrente de falta disponível usando os dados de impedância do transformador da concessionária e a impedância do condutor do transformador até o painel. O SCCR pode ser determinado através de combinações em série (usando combinações testadas de dispositivos de proteção a montante e a jusante) ou métodos totalmente nominais (onde cada dispositivo pode interromper a corrente de falta total). Um engenheiro eletricista qualificado deve realizar esses cálculos, pois erros criam riscos à segurança da vida. citação

Quando devo escolher um painel VFD em vez de um arrancador de motor MCC padrão?

Escolha painéis VFD para aplicações que exigem controle de velocidade variável ou onde os motores operam em velocidades reduzidas por períodos prolongados. Cargas de torque variável (bombas, ventiladores) oferecem a maior economia de energia — tipicamente 20-50% em aplicações de fluxo variável. Aplicações de velocidade constante não obtêm nenhum benefício energético dos VFDs e podem experimentar perda de energia líquida devido às perdas de conversão do VFD. Considere também os VFDs para partida suave de cargas de alta inércia para reduzir o estresse mecânico e prolongar a vida útil do equipamento.

Qual a classificação ambiental (NEMA/IP) que o meu painel de controlo necessita?

As salas elétricas internas com controle climático normalmente requerem painéis NEMA 1 (IP20). As instalações externas precisam de um mínimo de NEMA 3R (IP24) para proteção contra intempéries. As áreas de lavagem exigem NEMA 4X (IP66) com entradas de cabos seladas. Locais perigosos precisam de invólucros à prova de explosão (Classe I Divisão 1) ou purgados/pressurizados de acordo com a NFPA 496. Ambientes corrosivos podem exigir construção em aço inoxidável, independentemente da classificação NEMA. Consulte as operações da instalação para entender os procedimentos de limpeza, as condições ambientais e quaisquer exposições químicas.

Posso misturar componentes IEC e NEMA no mesmo painel de controle?

Sim, mas com atenção cuidadosa às classificações e coordenação. Os componentes IEC e NEMA usam metodologias de classificação diferentes — categorias de utilização IEC (AC-3, AC-4) versus tamanhos NEMA (1, 2, 3). Garanta que todos os componentes atendam às classificações elétricas exigidas para sua aplicação. Para painéis listados na UL 508A, todos os componentes devem ser reconhecidos ou listados pela UL. O projetista do painel deve verificar a coordenação adequada entre os dispositivos de proteção, independentemente do padrão de classificação. Muitos fabricantes agora oferecem produtos classificados de acordo com os padrões IEC e NEMA, simplificando a especificação.

Quanto espaço devo alocar para um Centro de Controle de Motores?

As dimensões físicas do CCM variam de acordo com o fabricante, mas normalmente medem 50-76 cm de profundidade, 229 cm de altura e 51-61 cm de largura por seção vertical. Uma instalação típica pode exigir 4-8 seções (203-488 cm de largura). Adicione as folgas de trabalho NEC necessárias: mínimo de 91 cm na frente do CCM, 76 cm de largura centralizados no equipamento e 198 cm de altura. Para CCMs acima de 600 V, as folgas aumentam com base na tensão e na corrente de falta disponível, conforme a Tabela 110.26(A)(1) do NEC.

Qual é a diferença entre um PCC e um painel de distribuição?

Os Centros de Controle de Potência (PCCs) lidam com a distribuição de alta corrente (800A-6300A) ao nível da instalação, recebendo energia de transformadores de concessionárias e distribuindo para vários painéis downstream. Os painéis de distribuição fornecem distribuição ao nível do circuito (100A-600A) para iluminação, tomadas e pequenos equipamentos. Os PCCs normalmente incluem medição extensiva e proteção do circuito principal; os painéis de distribuição concentram-se na proteção do circuito de derivação. Pense nos PCCs como distribuição primária e nos painéis de distribuição como distribuição secundária na hierarquia elétrica.

Preciso de um painel de controle personalizado ou um CCM padrão funcionará?

Os CCMs padrão funcionam bem para instalações com vários motores que exigem controle independente, onde a instalação centralizada em uma sala elétrica é viável. Escolha painéis personalizados quando: (1) restrições de espaço proíbem as dimensões padrão do CCM, (2) a integração estreita entre os componentes de energia e controle é crítica, (3) requisitos ambientais especializados excedem as classificações NEMA padrão ou (4) a aplicação requer menos de 6 a 8 circuitos de controle de motor, onde os painéis personalizados provam ser mais econômicos do que os CCMs parcialmente preenchidos.

Que manutenção requerem os painéis de controlo?

A manutenção anual deve incluir: inspeção visual de conexões soltas e sinais de superaquecimento, termografia para detectar pontos quentes que indicam conexões de alta resistência, verificação da operação adequada do sistema de ventilação e resfriamento, teste de circuitos de parada de emergência e intertravamentos de segurança e limpeza de poeira e detritos. Inspeções trimestrais são suficientes para sistemas críticos. Documente todas as atividades de manutenção e dados de tendências para permitir a manutenção preditiva. Substitua os componentes que mostram sinais de degradação antes que ocorra a falha.

Como é que os painéis de controlo inteligentes melhoram as operações?

Os painéis inteligentes fornecem monitoramento em tempo real de corrente, tensão, potência e parâmetros de saúde do equipamento. Esses dados permitem a manutenção preditiva — detectando desgaste de rolamentos, degradação do isolamento ou problemas mecânicos antes que ocorra uma falha catastrófica. O diagnóstico remoto reduz o tempo de solução de problemas em 40-60% em comparação com os painéis tradicionais. O monitoramento de energia identifica equipamentos ineficientes e valida iniciativas de economia de energia. No entanto, os painéis inteligentes exigem medidas robustas de segurança cibernética e infraestrutura de dados para realizar esses benefícios sem criar vulnerabilidades operacionais.