Resposta Direta

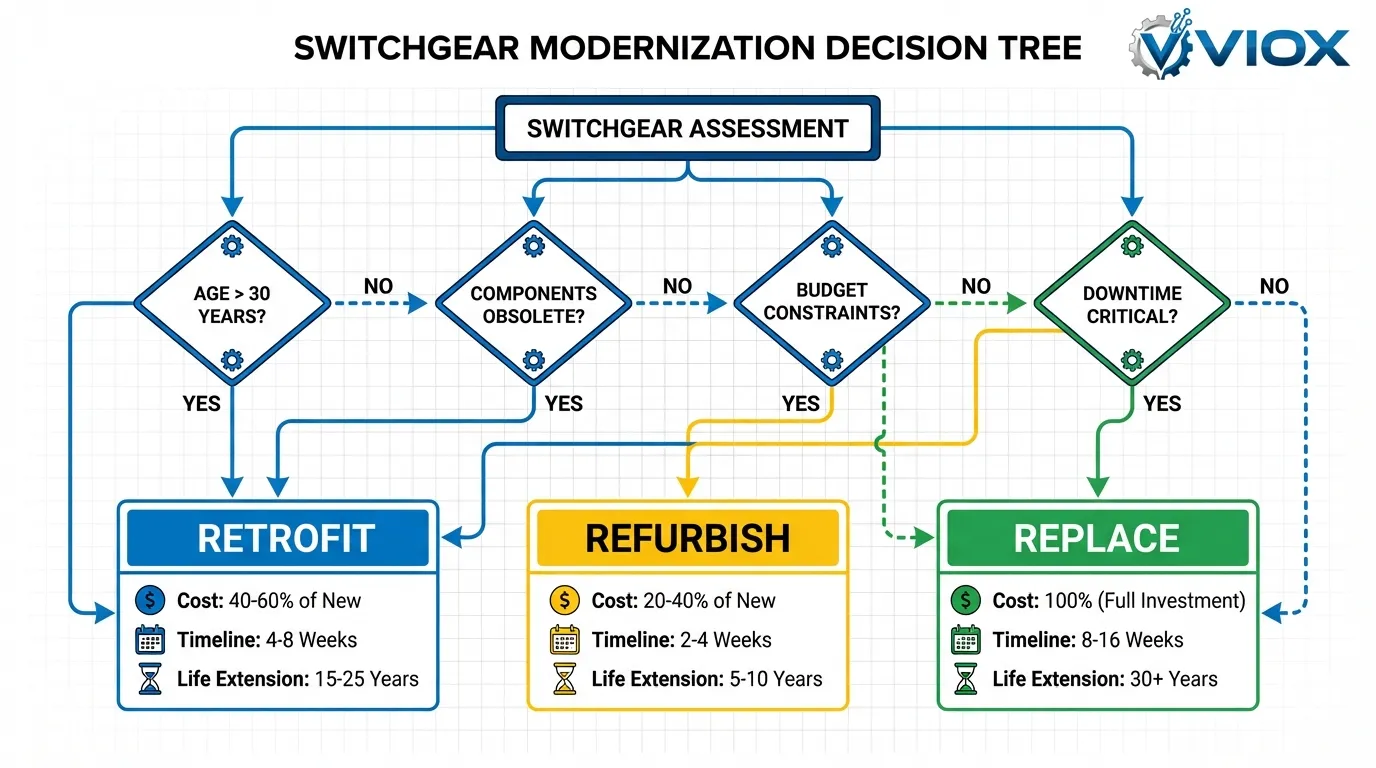

Ao enfrentar aparelhagens envelhecidas, os gestores de instalações têm três opções principais: retrofit (atualização de componentes internos, como disjuntores, mantendo a estrutura existente), reforma (manutenção e reparo abrangentes do equipamento existente) ou substituição completa (remoção do equipamento antigo e instalação de novos sistemas). A escolha ideal depende da idade do equipamento, condição, restrições orçamentárias e requisitos operacionais. O retrofit normalmente economiza 40-70% em comparação com a substituição completa, ao mesmo tempo em que estende a vida útil do equipamento em 15-30 anos, a reforma custa 20-40% da substituição, mas oferece benefícios de curto prazo (5-10 anos), e a substituição completa oferece a vida útil mais longa (25-40 anos) com o maior investimento inicial, mas os menores custos de manutenção a longo prazo.

Principais conclusões

- Soluções de retrofit podem economizar mais de $500.000 em custos de equipamentos e reduzir os prazos do projeto de 60 semanas para 25-30 semanas em comparação com a substituição completa

- Reforma estende a vida útil da aparelhagem em 5-10 anos a 20-40% do custo de substituição, ideal para equipamentos com menos de 20 anos com boa integridade estrutural

- Substituição completa é necessária quando o equipamento excede 30-40 anos, possui componentes obsoletos ou não atende aos padrões de segurança atuais

- Custos ocultos incluindo tempo de inatividade, mão de obra, modificações de conduítes e substituições de cabos podem exceder os custos do equipamento em 200-300%

- Estrutura de decisão deve avaliar a idade do equipamento, a disponibilidade de peças de reposição, os custos de manutenção, a conformidade com a segurança e os planos de expansão das instalações

Entendendo suas três opções

O que é Retrofit de Aparelhagem?

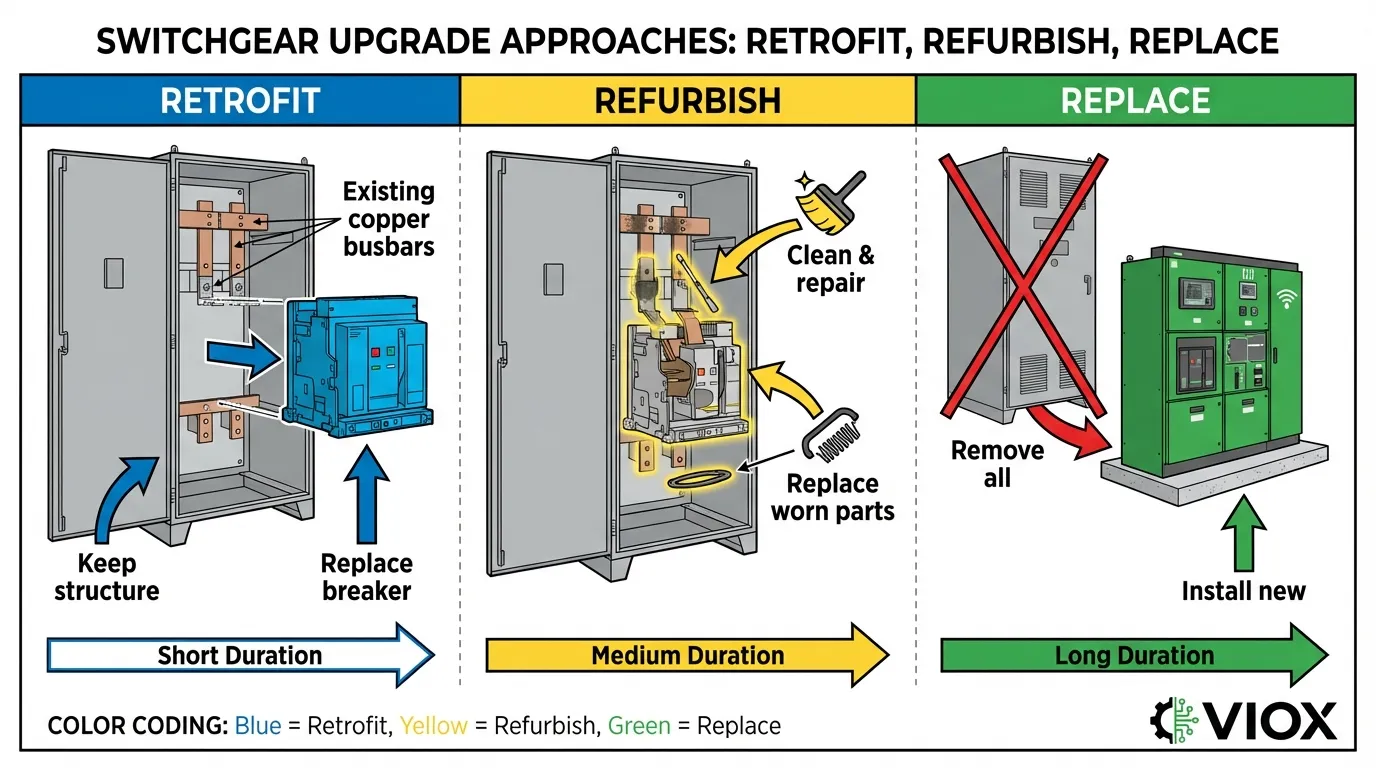

O retrofit de aparelhagem envolve a atualização dos componentes ativos internos - principalmente disjuntores, relés de proteção e sistemas de controle - mantendo a estrutura, o gabinete, a barra de distribuição e as caixas da aparelhagem existentes. Essa abordagem moderniza sistemas desatualizados sem a extensa demolição e reconstrução necessárias para a substituição completa.

Principais características do retrofit:

- Substitui o “coração” do sistema (disjuntores) pela moderna tecnologia de vácuo ou SF6

- Mantém a pegada existente e os componentes estruturais

- Modificações mínimas na barra de distribuição e na fiação secundária

- Normalmente concluído em horas ou dias, em vez de semanas

- Estende a vida útil do equipamento em 15-30 anos

As soluções modernas de retrofit incluem disjuntores de substituição direta projetados para caber em cubículos existentes com compatibilidade plug-and-play e soluções de retrofill que modificam a célula interna do disjuntor para aceitar novos equipamentos. Ambas as abordagens reduzem significativamente o tempo de inatividade em comparação com a substituição completa, ao mesmo tempo em que oferecem os benefícios da tecnologia atual.

O que é Reforma de Aparelhagem?

A reforma envolve manutenção abrangente, inspeção, limpeza, teste e reparo ou substituição seletiva de componentes desgastados dentro do sistema de aparelhagem existente. Este processo restaura o equipamento às especificações de desempenho quase originais, sem alterações fundamentais no projeto.

A reforma normalmente inclui:

- Inspeção detalhada e testes de diagnóstico de todos os componentes

- Limpeza e lubrificação de peças mecânicas

- Substituição de contatos desgastados, molas e materiais de isolamento

- Recalibração de relés de proteção e configurações de disparo

- Testes de acordo com os padrões ANSI/IEC relevantes

- Repintura e restauração cosmética

A reforma funciona melhor para aparelhagens que são estruturalmente sólidas, mas mostram sinais de desgaste, normalmente equipamentos de 15 a 25 anos que foram devidamente mantidos. O processo pode restaurar 80-90% do desempenho original a uma fração do custo de substituição, estendendo a vida útil em 5-10 anos.

O que é Substituição Completa?

A substituição completa envolve a remoção de todos os equipamentos de aparelhagem existentes e a instalação de sistemas totalmente novos com tecnologia atual, recursos de segurança atualizados e recursos modernos de monitoramento. Essa abordagem oferece a vida útil mais longa, mas requer o maior investimento de capital e as modificações mais extensas nas instalações.

Considerações de substituição:

- Equipamentos novos normalmente menores do que os sistemas legados

- Requer realocação de conduítes e modificações de cabos

- Envolve engenharia, projeto e comissionamento extensivos

- Fornece os recursos de segurança mais recentes, incluindo mitigação de arco elétrico

- Permite a integração com sistemas de monitoramento digital e SCADA

- Oferece 25-40 anos de vida útil confiável

A substituição torna-se necessária quando o equipamento atingiu o fim da vida útil (normalmente 30-40 anos), os componentes críticos estão obsoletos sem opções de retrofit disponíveis ou a expansão das instalações requer uma capacidade significativamente aumentada que não pode ser alcançada por meio de atualizações.

Comparação Abrangente de Custo-Benefício

| Fator | Retrofit | Reforma | Substituir |

|---|---|---|---|

| Custo inicial | 30-60% da substituição | 20-40% da substituição | 100% (linha de base) |

| Duração do Projeto | 25-30 semanas | 8-16 semanas | 52-60 semanas |

| Tempo de Inatividade Necessário | Horas para dias | Dias a semanas | Semanas a meses |

| Extensão da vida útil do equipamento | 15-30 anos | De 5 a 10 anos | 25-40 anos (novo) |

| Melhoria da Eficiência Energética | 20-30% | 5-10% | 30-40% |

| Redução de Custo de Manutenção | 40-50% | 15-25% | 60-70% |

| Atualizações de Recursos de Segurança | Proteção moderna | Atualizações limitadas | Tecnologia mais recente |

| Integração digital | Possível com disjuntores inteligentes | Capacidade limitada | Totalmente pronto para IoT/SCADA |

| Impacto ambiental | 40 toneladas de CO₂ economizadas | 15-20 toneladas de CO₂ economizadas | Maior pegada de carbono |

| Disponibilidade de Peças de Reposição | 20-30 anos garantidos | Depende do OEM | Mais de 30 anos garantidos |

Análise de Custos Ocultos

Além dos preços de compra dos equipamentos, os gestores de instalações devem contabilizar custos ocultos substanciais que podem impactar drasticamente o investimento total do projeto:

Custos de Mão de Obra e Instalação:

- Retrofit: €50.000-€150.000 (modificações mínimas)

- Remodelação: €75.000-€200.000 (trabalho ao nível dos componentes)

- Substituição: €250.000-€750.000 (instalação completa)

Modificações na Infraestrutura:

- Relocação e redimensionamento de condutas: €30.000-€100.000

- Substituição ou emenda de cabos: €50.000-€200.000

- Modificações estruturais (bases, paredes, portas): €40.000-€150.000

- Atualizações de supressão de incêndio e HVAC: €25.000-€75.000

Custos de Impacto Operacional:

- Tempo de inatividade da produção: €50.000-€2,3 milhões por hora (dependente da indústria)

- Soluções de energia temporárias: €15.000-€50.000

- Envio expresso para componentes críticos: €10.000-€30.000

- Testes e comissionamento adicionais: €20.000-€60.000

Conformidade e Engenharia:

- Serviços de design e engenharia: €40.000-€120.000

- Estudos e rotulagem de arco elétrico: €15.000-€40.000

- Taxas de licenças e inspeções: €5.000-€20.000

- Documentação e treinamento atualizados: €10.000-€25.000

Esses custos ocultos geralmente igualam ou excedem o preço de compra do equipamento, tornando a análise abrangente de custo-benefício essencial para uma tomada de decisão precisa.

Estrutura de Tomada de Decisão: Qual Opção É a Certa para Você?

Quando Escolher Retrofit

Condições ideais para retrofit:

- Idade do equipamento: 15-30 anos com componentes estruturais sólidos

- Problema principal: Disjuntores obsoletos ou sistemas de proteção desatualizados

- Restrições orçamentárias: Capital limitado, mas necessidade de modernização

- Sensibilidade ao tempo de inatividade: Operações críticas que exigem interrupção mínima

- Peças de reposição: Dificuldade em obter componentes para disjuntores antigos

- Necessidades de conformidade: Deve atender aos padrões de segurança atuais sem substituição completa

Vantagens do retrofit:

- Economiza 40-70% em comparação com a substituição completa

- Reduz o cronograma do projeto em 50-60%

- Minimiza a interrupção das instalações e o tempo de inatividade da produção

- Mantém a área de ocupação e a infraestrutura existentes

- Fornece recursos de segurança modernos e capacidades digitais

- Reduz significativamente o impacto ambiental

Limitações do retrofit:

- Não é adequado para equipamentos severamente deteriorados

- Pode não resolver todos os problemas de obsolescência

- Capacidades limitadas de expansão de capacidade

- Requer soluções de retrofit compatíveis dos fabricantes

Quando Escolher Remodelação

Condições ideais para remodelação:

- Idade do equipamento: 10-25 anos com histórico de manutenção regular

- Condição: Estruturalmente sólido com desgaste ao nível dos componentes

- Orçamento: Investimento moderado para extensão da vida útil

- Peças de reposição: Componentes ainda disponíveis do OEM ou do mercado de reposição

- Desempenho: Equipamento atendendo à maioria dos requisitos operacionais

- Cronograma: Janelas de manutenção planejadas disponíveis

Vantagens da remodelação:

- Opção de menor custo inicial

- Restaura o equipamento para um desempenho próximo do original

- Estende a vida útil de forma econômica por 5 a 10 anos

- Pode ser realizado em etapas para minimizar a interrupção

- Preserva o conhecimento e a documentação do sistema existente

- Ideal para equipamentos bem conservados

Limitações da reforma:

- Extensão de vida mais curta em comparação com retrofit ou substituição

- Pode não abordar limitações de design fundamentais

- Não é possível atualizar para os recursos de segurança ou digitais mais recentes

- Aumento dos custos de manutenção à medida que o equipamento continua envelhecendo

- Risco de falhas repetidas se os problemas subjacentes não forem resolvidos

Quando escolher a substituição completa

Condições ideais para substituição:

- Idade do equipamento: 30-40+ anos aproximando-se do fim da vida útil

- Condição: Deterioração significativa ou falhas repetidas

- Obsolescência: Nenhuma opção de retrofit disponível para componentes críticos

- Necessidades de capacidade: Expansão das instalações exigindo maior capacidade elétrica

- Preocupações com a segurança: Equipamento sem proteção moderna contra arco elétrico

- Planejamento de longo prazo: Horizonte de investimento de 25 a 40 anos

Vantagens da substituição:

- Maior vida útil (25-40 anos)

- Tecnologia mais recente, incluindo IoT e manutenção preditiva

- Maior eficiência energética e menores custos operacionais

- Garantia abrangente e suporte do fabricante

- Conformidade total com os códigos e padrões atuais

- Oportunidade de dimensionar corretamente o equipamento para as cargas reais

Limitações da substituição:

- Maior investimento de capital inicial

- Cronograma de projeto mais longo (52-60 semanas típicas)

- Interrupção mais extensa das instalações

- Requer engenharia e design abrangentes

- Maior impacto ambiental do descarte e fabricação

Cenários de custo do mundo real

Cenário 1: Instalação industrial de média tensão (15 kV, 1600A)

Equipamento: Painel de disjuntores a ar de 25 anos, 12 cubículos

Opção A – Retrofit:

- Custo do equipamento: $420.000

- Mão de obra de instalação: $85.000

- Engenharia e testes: $35.000

- Custo de inatividade (3 dias): $150.000

- Total: $690.000

- Extensão de vida: 20-25 anos

Opção B – Reforma:

- Serviços de reforma: $180.000

- Substituição de componentes: $95.000

- Testes e comissionamento: $25.000

- Custo de inatividade (1 semana): $350.000

- Total: $650.000

- Extensão de vida: 7-10 anos

Opção C – Substituição completa:

- Novo equipamento de painel: $1.200.000

- Instalação e modificações: $450.000

- Engenharia e design: $120.000

- Custo de inatividade (6 semanas): $2.100.000

- Total: $3.870.000

- Vida útil: 30-35 anos

Análise: O retrofit oferece a melhor relação custo-benefício, proporcionando 80% da vida útil da substituição a 18% do custo total. A reforma parece atraente inicialmente, mas oferece pouco valor quando os custos de inatividade são incluídos.

Cenário 2: Distribuição de baixa tensão em edifícios comerciais (480V, 2000A)

Equipamento: Painel de disjuntores de caixa moldada de 18 anos, 8 seções

Opção A – Retrofit:

- Disjuntores de substituição direta: $85.000

- Instalação e testes: $28.000

- Tempo de inatividade mínimo (1 dia): $15.000

- Total: $128.000

- Extensão da vida útil: 15-20 anos

Opção B – Reforma:

- Recondicionamento do disjuntor: $35.000

- Substituição de componentes: $22.000

- Testes: $8.000

- Tempo de inatividade (3 dias): $45.000

- Total: $110.000

- Extensão da vida útil: 5-8 anos

Opção C – Substituição completa:

- Novo sistema de quadro de distribuição: $180.000

- Instalação e modificações: $95.000

- Engenharia: $25.000

- Tempo de inatividade (3 semanas): $315.000

- Total: $615.000

- Vida útil: 25-30 anos

Análise: O retrofit oferece um equilíbrio ideal entre custo e desempenho. A reforma oferece economia de curto prazo, mas um valor de longo prazo ruim, com apenas 5 a 8 anos de extensão. A substituição é justificada apenas se a expansão das instalações for planejada.

Fatores Críticos de Avaliação

Avaliação da Idade e Condição do Equipamento

Realizar uma avaliação abrangente, incluindo:

Inspeção visual:

- Evidência de superaquecimento (descoloração, componentes derretidos)

- Corrosão em contatos, terminais e invólucros

- Danos físicos ao isolamento ou componentes mecânicos

- Vazamentos de óleo (para equipamentos preenchidos com óleo)

- Conexões soltas ou hardware desgastado

Testes de Diagnóstico:

- Teste de resistência de isolamento (megôhmetro)

- Medição da resistência de contato (micro-ohmímetro)

- Detecção de descarga parcial

- Análise de tempo e curso para disjuntores

- Imagem termográfica sob condições de carga

Histórico de Desempenho:

- Frequência de disparos ou falhas incômodas

- Tendências de custos de manutenção nos últimos 5 anos

- Disponibilidade de peças de reposição e prazos de entrega

- Comparação com a vida útil esperada do fabricante

Peças de Reposição e Risco de Obsoletismo

Questões críticas de avaliação:

- As peças originais do fabricante ainda estão disponíveis?

- Qual é o prazo de entrega para componentes críticos?

- Peças de reposição ou recondicionadas são aceitáveis?

- O fabricante descontinuou a linha de produtos?

- Existem soluções de retrofit compatíveis disponíveis?

Equipamentos com componentes obsoletos enfrentam riscos crescentes: tempo de inatividade prolongado durante falhas, aumento dos custos de manutenção, redução da confiabilidade e potenciais riscos de segurança. Quando os componentes críticos se tornam indisponíveis, o retrofit ou a substituição se tornam necessários, independentemente da idade do equipamento.

Requisitos de segurança e conformidade

Os códigos e padrões elétricos modernos evoluíram significativamente, introduzindo requisitos de segurança aprimorados que equipamentos mais antigos podem não atender:

Proteção contra Arco Elétrico:

- Níveis atuais de energia incidente e limites de arco elétrico

- Disponibilidade de projetos ou retrofits resistentes a arco

- Conformidade com as normas NFPA 70E e IEEE 1584

- Requisitos de equipamento de proteção individual (EPI) para manutenção

Conformidade regulatória:

- Normas UL 891 e ANSI para quadros de distribuição

- Requisitos de segurança no local de trabalho da OSHA

- Especificações da seguradora

- Atualizações do código elétrico local

Atualizações de Recursos de Segurança:

- Sistemas de proteção contra falta à terra

- Capacidades de disparo shunt para desligamento de emergência

- Mecanismos de intertravamento aprimorados

- Capacidades de operação e instalação remota

Equipamentos não conformes expõem as instalações a maior responsabilidade, sinistros de seguro negados, penalidades regulatórias e, o mais importante, riscos à segurança do pessoal.

Crescimento das Instalações e Necessidades Futuras

Considerações estratégicas:

- Expansões planejadas das instalações que exigem maior capacidade

- Novos equipamentos ou processos com maiores demandas elétricas

- Integração com fontes de energia renováveis (solar, eólica)

- Transformação digital e requisitos de monitoramento

- Metas de eficiência energética e sustentabilidade

Instalações com planejamento de expansão significativa dentro de 5 a 10 anos devem considerar fortemente a substituição em vez da modernização, pois as limitações de capacidade podem exigir um reinvestimento prematuro. Por outro lado, instalações com demandas elétricas estáveis ou em declínio se beneficiam mais de abordagens de modernização ou reforma.

Melhores práticas de implementação

Execução do Projeto de Modernização

Fase 1: Avaliação e Planejamento (4-6 semanas)

- Avaliação e teste abrangentes do equipamento

- Identificação de soluções de modernização compatíveis

- Projeto de engenharia e atualizações de diagramas unifilares

- Aquisição de disjuntores e componentes de substituição

- Coordenação com NRTL para requisitos de certificação

Fase 2: Preparação (2-4 semanas)

- Arranjos de energia temporária, se necessário

- Pré-montagem de equipamentos e ferramentas

- Planejamento de segurança e análise de arco elétrico

- Treinamento de pessoal em novos equipamentos

- Comunicação com as operações afetadas

Fase 3: Instalação (1-3 dias por cubículo)

- Desenergização e procedimentos de bloqueio/etiquetagem

- Remoção dos disjuntores existentes

- Instalação de soluções de modernização ou retrofill

- Verificação de conexão e verificações de torque

- Modificações secundárias de fiação, conforme necessário

Fase 4: Testes e Comissionamento (1-2 semanas)

- Resistência de isolamento e testes de alta tensão

- Resistência de contato e testes de tempo

- Calibração e configurações do relé de proteção

- Teste integrado do sistema

- Documentação e treinamento

Execução do Projeto de Reforma

Fase de Avaliação:

- Inspeção detalhada componente por componente

- Testes de diagnóstico para estabelecer as condições de base

- Identificação de componentes que requerem substituição

- Desenvolvimento do escopo e especificações da reforma

Fase de Reforma:

- Desmontagem e limpeza dos disjuntores

- Substituição de contatos, molas e rolamentos desgastados

- Restauração ou substituição do sistema de isolamento

- Ajuste mecânico e lubrificação

- Remontagem com novos hardwares e fixadores

Fase de Teste:

- Testes de nível de fábrica de acordo com os padrões ANSI/IEC

- Verificação do desempenho mecânico e elétrico

- Calibração do dispositivo de proteção

- Inspeção final e garantia de qualidade

Execução do Projeto de Substituição

Fase de Projeto (8-12 semanas):

- Análise de carga e dimensionamento do equipamento

- Desenvolvimento de diagramas unifilares e trifilares

- Estudo de arco elétrico e análise de coordenação

- Desenvolvimento de especificações e processo de licitação

- Aquisição de equipamentos de longo prazo

Fase de Preparação (4-8 semanas):

- Projeto e instalação do sistema de energia temporária

- Planejamento de demolição e arranjos de descarte de resíduos

- Preparação do local, incluindo modificações estruturais

- Coordenação com a concessionária para interrupções de serviço

Fase de Instalação (6-12 semanas):

- Remoção e descarte de equipamentos existentes

- Instalação de novas chaves e equipamentos associados

- Fiação primária e secundária

- Integração com sistemas existentes

- Testes e comissionamento extensivos

Maximizando o Retorno sobre o Investimento

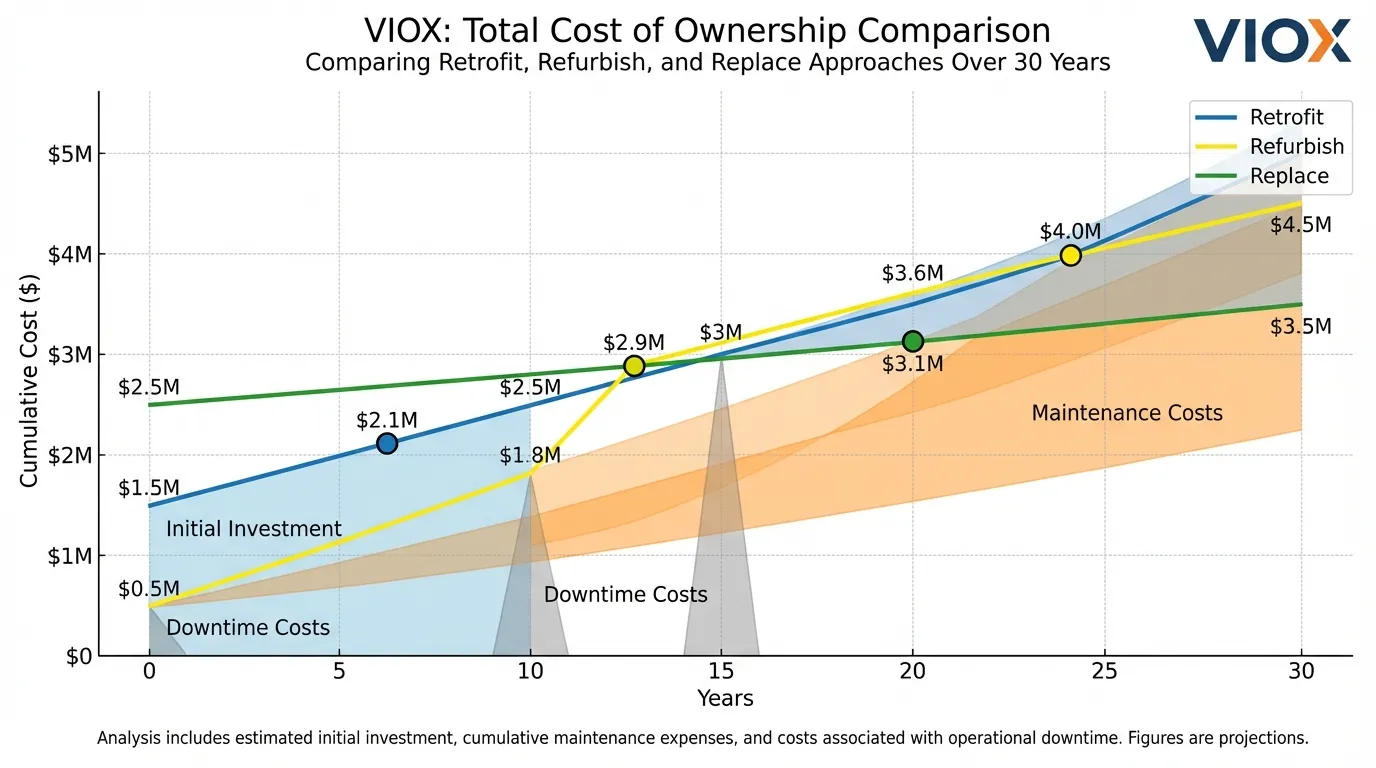

Análise de Custo do Ciclo de Vida

Avaliar o custo total de propriedade ao longo da vida útil esperada:

Cálculo do ROI de Retrofit:

- Investimento inicial: $690.000

- Economia anual de manutenção: $35.000

- Economia de energia: $18.000/ano

- Vida útil: 20 anos

- Economia total: $1.060.000

- ROI líquido: 54% ao longo de 20 anos

Cálculo do ROI de Substituição:

- Investimento inicial: $3.870.000

- Economia anual de manutenção: $55.000

- Economia de energia: $42.000/ano

- Vida útil: 30 anos

- Economia total: $2.910.000

- ROI líquido: -25% ao longo de 30 anos (negativo devido aos altos custos de inatividade)

Esta análise demonstra que, embora a substituição ofereça um desempenho superior a longo prazo, a combinação de altos custos iniciais e tempo de inatividade extensivo muitas vezes torna o retrofit a escolha financeiramente ideal para instalações com operações críticas.

Estratégia de Implementação Faseada

Para grandes instalações com várias linhas de quadros de distribuição, a implementação faseada distribui os custos por vários ciclos orçamentários, minimizando o risco operacional:

Ano 1: Retrofit do equipamento mais crítico ou deteriorado

Ano 2: Renovar sistemas secundários em boas condições

Ano 3-5: Concluir os retrofits restantes ou planejar substituições para equipamentos em fim de vida útil

Esta abordagem mantém a melhoria contínua, evitando o choque financeiro e operacional da substituição simultânea.

Integração da manutenção preditiva

As soluções modernas de retrofit habilitam capacidades de manutenção preditiva que reduzem os custos de longo prazo:

- Disjuntores inteligentes com sensores embutidos

- Monitoramento contínuo de temperatura, vibração e parâmetros elétricos

- Análise baseada em nuvem para análise de tendências e previsão de falhas

- Alertas automatizados para requisitos de manutenção

- Integração com sistemas computadorizados de gerenciamento de manutenção (CMMS)

Essas capacidades mudam a manutenção de reativa (respondendo a falhas) para preditiva (prevenindo falhas), reduzindo o tempo de inatividade em 30-50% e os custos de manutenção em 25-40%.

Perguntas Frequentes

P: Quanto tempo normalmente dura um quadro de distribuição antes de exigir retrofit ou substituição?

R: Os quadros de distribuição de média tensão normalmente têm uma vida útil de projeto de 25 a 40 anos, enquanto os equipamentos de baixa tensão variam de 20 a 30 anos. No entanto, a vida útil real depende muito do ambiente operacional, da qualidade da manutenção e das condições de carga. Equipamentos operando em ambientes agressivos (alta temperatura, umidade ou contaminação) podem exigir intervenção em 15-20 anos, enquanto sistemas bem mantidos em ambientes controlados podem exceder 40 anos. O ponto de decisão chave é quando os custos de manutenção e os riscos de falha excedem o custo de retrofit ou substituição.

P: Posso fazer retrofit de quadros de distribuição de qualquer fabricante ou estou limitado à marca original?

R: Soluções modernas de retrofit estão disponíveis para a maioria dos principais fabricantes de quadros de distribuição, incluindo ABB, Siemens, Schneider Electric, Eaton, GE e muitas marcas legadas. Provedores especializados de retrofit oferecem soluções entre fabricantes que permitem a instalação de disjuntores de geração atual em quadros de distribuição mais antigos de diferentes fabricantes. No entanto, cada retrofit deve ser projetado especificamente para o equipamento existente e certificado por um Laboratório de Testes Reconhecido Nacionalmente (NRTL), como UL ou Intertek, para manter a conformidade de segurança e a cobertura da garantia.

P: Quais são os sinais de alerta de que meu quadro de distribuição precisa de atenção imediata?

R: Sinais de alerta críticos incluem disparos incômodos frequentes, superaquecimento ou descoloração visíveis, sons incomuns (zumbido, arco elétrico), odores de queimado, resultados de testes de resistência de isolamento em declínio, aumento da frequência de manutenção, dificuldade em obter peças de reposição e idade do equipamento superior a 25-30 anos. Qualquer um desses sintomas justifica uma avaliação profissional imediata. Além disso, se sua instalação tiver experimentado mudanças na carga elétrica, problemas de qualidade de energia ou incidentes de segurança quase fatais, a avaliação abrangente do quadro de distribuição deve ser priorizada.

P: Como garantir que meu retrofit mantenha a certificação UL e a conformidade com o seguro?

R: A certificação de retrofit adequada exige trabalhar com fabricantes ou provedores de serviços que possuam certificação NRTL e sigam os padrões IEEE C37.59-2018 para aplicações de retrofit. O retrofit deve ser projetado, testado e documentado por engenheiros qualificados, com todas as modificações realizadas sob supervisão da NRTL. Após a conclusão, a rotulagem e a documentação atualizadas devem ser fornecidas mostrando a conformidade contínua com os padrões UL e ANSI aplicáveis. Notifique sua seguradora antes de iniciar o trabalho de retrofit para garantir a continuidade da cobertura e obter quaisquer pré-aprovações necessárias.

P: Qual é o período de retorno típico para um projeto de retrofit de quadro de distribuição?

R: Os períodos de retorno normalmente variam de 3 a 7 anos, dependendo da condição do equipamento, da economia de energia e dos custos de inatividade evitados. Instalações com altos custos de energia ou operações críticas que exigem tempo de atividade máximo geralmente veem o retorno em 3-4 anos por meio da economia de energia combinada (redução de 20-30%), redução de custos de manutenção (diminuição de 40-50%) e tempo de inatividade evitado devido a falhas de equipamentos. O cálculo do retorno deve incluir tanto a economia direta (energia, manutenção) quanto os custos evitados (tempo de inatividade, reparos de emergência, incidentes de segurança). Para instalações que enfrentam falha iminente do equipamento, o retorno é frequentemente imediato, pois o retrofit evita falhas catastróficas e interrupções prolongadas.

VIOX Electric: Seu Parceiro de Modernização de Quadros de Distribuição

Na VIOX Electric, entendemos que as decisões sobre quadros de distribuição envolvem considerações técnicas, financeiras e operacionais complexas. Nossa abordagem abrangente ajuda os gerentes de instalações a navegar na decisão de retrofit, renovação ou substituição com confiança.

Nossas Soluções de Quadros de Distribuição:

- Soluções de retrofit projetadas sob medida para todos os principais fabricantes

- Disjuntores de substituição direta com tempo de inatividade mínimo

- Serviços abrangentes de renovação com testes em nível de fábrica

- Sistemas completos de quadros de distribuição para novas instalações e substituições

- Mitigação de arco elétrico e atualizações de segurança

- Monitoramento digital e integração de manutenção preditiva

Por que escolher a VIOX Electric:

- Mais de 20 anos de experiência em engenharia e fabricação de quadros de distribuição

- Soluções de retrofit certificadas pela NRTL, mantendo a conformidade com a UL

- Suporte abrangente ao ciclo de vida, desde a avaliação até o comissionamento

- Preços competitivos com detalhamento de custos transparente

- Resposta rápida para aplicações críticas

- Cadeia de suprimentos global garantindo a disponibilidade de componentes

Se você está avaliando a substituição de um único disjuntor ou planejando a modernização do quadro de distribuição em toda a instalação, a VIOX Electric fornece a experiência técnica, produtos de qualidade e serviço responsivo para garantir o sucesso do projeto.

Related Resources:

- Classificações de Corrente do Quadro de Distribuição: Guia INA, INC e RDF – Compreendendo as classificações do quadro de distribuição para seleção adequada

- Tipos de Quadros de Baixa Tensão: Guia GGD, GCK, GCS, MNS, XL21 – Guia abrangente para configurações de quadros de distribuição LV

- Classificações do Disjuntor: ICU, ICS, ICW, ICM – Classificações essenciais para compatibilidade de retrofit

- Como Construir um Programa de Manutenção Elétrica – Estratégias de manutenção preventiva para prolongar a vida útil do equipamento

- Quadro de Distribuição vs. Quadro de Chaves: Compreendendo as Diferenças – Esclarecimento da terminologia para uma melhor tomada de decisão

Contacte hoje a nossa equipa técnica para uma avaliação gratuita do quadro de distribuição e recomendações de modernização personalizadas, adaptadas aos requisitos específicos das suas instalações.