Quando uma caixa de junção solar começa a sobreaquecer, as consequências vão muito além do inconveniente—as falhas térmicas representam um dos modos de falha mais comuns e perigosos em sistemas fotovoltaicos. O sobreaquecimento numa caixa de junção solar pode desencadear a degradação de componentes, disparos intempestivos, tempo de inatividade do sistema e, em casos graves, incêndios elétricos que ameaçam tanto o equipamento quanto a segurança do pessoal. Para engenheiros de projeto e empreiteiros elétricos que especificam sistemas fotovoltaicos, entender as causas principais da falha térmica é essencial para prevenir falhas dispendiosas no campo e garantir a confiabilidade do sistema a longo prazo.

Uma caixa de junção solar serve como o ponto de agregação crítico onde vários circuitos de string convergem antes de alimentar o inversor. Essa concentração de corrente CC—frequentemente centenas de amperes—torna a gestão térmica não negociável. No entanto, as falhas por sobreaquecimento permanecem prevalecentes em toda a indústria, desde pequenas instalações comerciais até parques solares de escala de utilidade. As causas principais normalmente envolvem uma combinação de componentes subdimensionados, projeto térmico inadequado, práticas de instalação deficientes e fatores de stress ambientais que se acumulam ao longo do tempo.

Este guia de engenharia examina as cinco causas principais do sobreaquecimento da caixa de junção solar e fornece soluções de nível de projeto baseadas na ciência térmica, normas elétricas e melhores práticas comprovadas no campo.

Entendendo o Aumento Normal vs. Anormal da Temperatura

Antes de diagnosticar o sobreaquecimento, os engenheiros devem estabelecer expectativas de linha de base para o aumento de temperatura aceitável nos componentes da caixa de junção solar. Todas as conexões elétricas geram calor devido às perdas I²R—a potência dissipada é proporcional ao quadrado da corrente vezes a resistência. A questão não é se o calor será gerado, mas se ele permanece dentro dos limites de segurança definidos pelas normas elétricas.

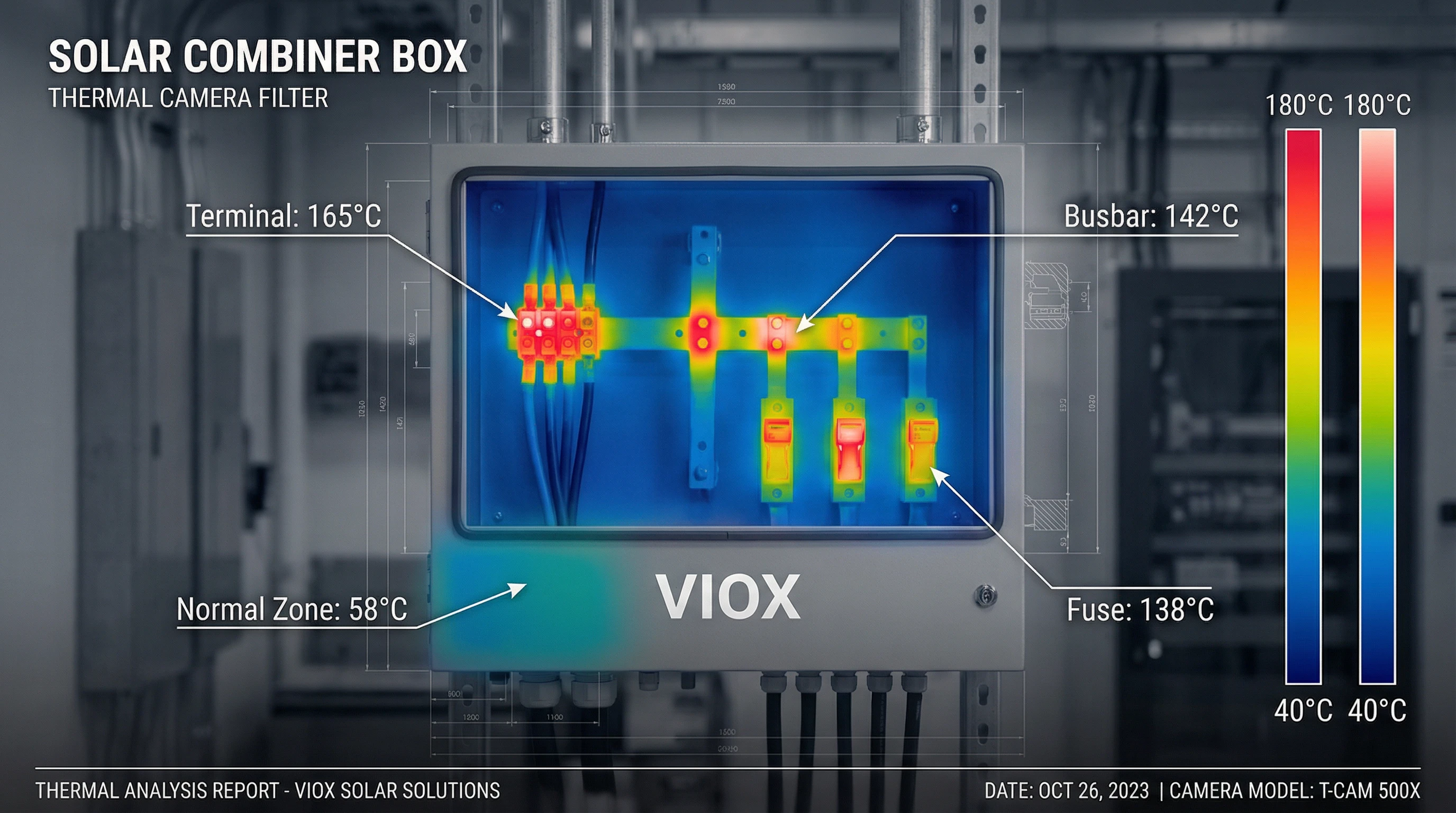

De acordo com a IEC 60947-1, o aumento de temperatura permitido para terminais elétricos é de 70 K (70°C) acima da temperatura ambiente de referência. Assumindo uma linha de base ambiente de 40°C comum em instalações solares, isso resulta numa temperatura máxima permitida do terminal de 110°C. Para barras de distribuição dentro do conjunto, a IEC 61439-1 permite temperaturas mais altas: barras de distribuição de cobre nu podem operar até 140°C, enquanto o limite de aumento de temperatura é normalmente de 70°C para cobre e 55°C para barras de distribuição de alumínio acima do ambiente.

As normas UL adotam uma abordagem centrada no componente. Sob a UL 489 (disjuntores), as terminações com classificação padrão permitem um aumento de temperatura de 50°C acima de 40°C ambiente, resultando numa temperatura máxima de operação de 90°C. O limite crítico é o disparo intempestivo e a degradação do componente—quando as temperaturas do terminal excedem esses limites de projeto, os dispositivos de proteção térmica podem disparar prematuramente e o isolamento começa a degradar-se rapidamente.

O aumento anormal da temperatura manifesta-se como pontos quentes localizados que excedem significativamente esses limites. Estudos de imagem térmica de instalações com falhas mostram pontos quentes variando de 120°C a mais de 180°C nas conexões terminais e junções de barras de distribuição—temperaturas bem dentro da zona de falha. Nessas temperaturas elevadas, o cobre oxida-se rapidamente, a resistência da conexão aumenta exponencialmente e a fuga térmica torna-se provável.

Causa Principal #1: Componentes Subdimensionados

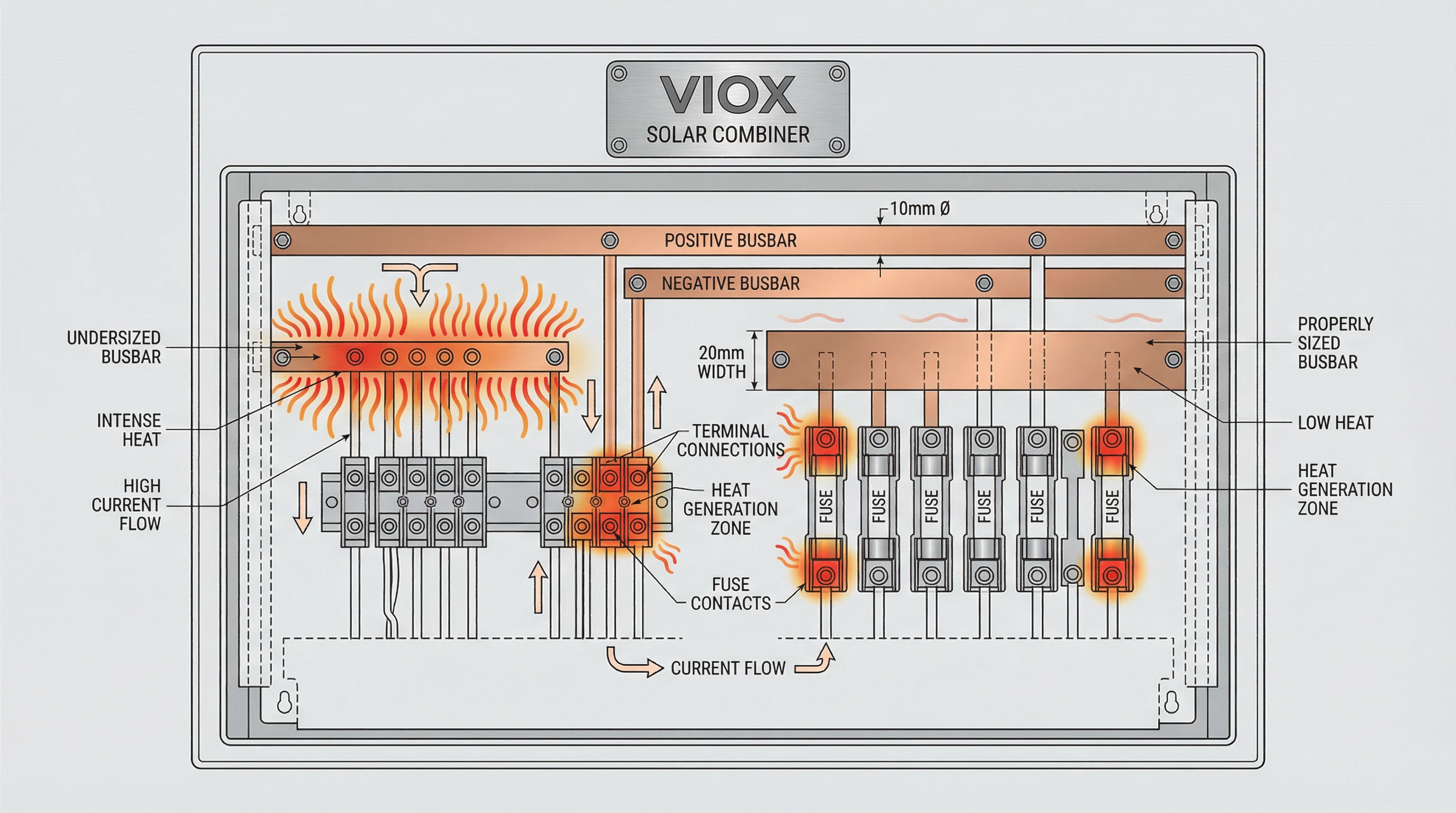

A causa mais fundamental do sobreaquecimento da caixa de junção solar é a seleção de componentes com capacidade de condução de corrente insuficiente para as condições reais de operação. O subdimensionamento ocorre em vários níveis: terminais, barras de distribuição, fusíveis e disjuntores—qualquer um dos quais pode tornar-se um gargalo térmico.

Área da Secção Transversal da Barra de Distribuição: O dimensionamento da barra de distribuição é regido por princípios de densidade de corrente. Para barras de distribuição de cobre, os engenheiros normalmente usam uma densidade de corrente conservadora de 1,2 a 1,6 A/mm². Uma corrente contínua de 500 A requer aproximadamente 417 mm² de secção transversal mínima (500 A ÷ 1,2 A/mm²), normalmente satisfeita com uma barra de distribuição de 40mm × 10mm (400 mm²) ou 50mm × 10mm (500 mm²). As barras de distribuição de alumínio, tendo menor condutividade, requerem densidades de corrente mais baixas em torno de 0,8 A/mm² e secções transversais correspondentemente maiores. Uma barra de distribuição estreita não só tem maior resistência, mas também reduz a área de superfície para dissipação de calor—uma penalidade térmica agravante.

A resistência de uma barra de distribuição segue a fórmula R = (ρ × L) / A, onde ρ é a resistividade (1,724 × 10⁻⁸ Ω·m para cobre a 20°C), L é o comprimento e A é a área da secção transversal. A perda de potência é P = I² × R. Mesmo um subdimensionamento modesto dobra a resistência e, portanto, quadruplica a geração de calor quando combinado com aumentos de corrente.

Classificações de Terminais e Conexões: Os blocos de terminais e as conexões de terminais de cabo devem ser classificados para a corrente máxima de string com margens de segurança apropriadas. Em aplicações solares, o NEC requer um fator de segurança de 125% nas classificações de corrente contínua. Uma string transportando 12 A continuamente requer terminais classificados para pelo menos 15 A. A falha em aplicar essa redução leva a terminais operando além dos seus limites de projeto térmico, acelerando a degradação.

Dimensionamento de Fusíveis e Disjuntores: Fusíveis subdimensionados sofrem degradação térmica e abertura prematura. Como os fusíveis são classificados a 25°C ambiente, a operação em temperaturas internas elevadas da caixa de junção (frequentemente 60-70°C) requer redução. Um fusível com um fator de redução de 0,84 a 60°C deve ser aumentado para compensar—proteger um circuito de 12 A a 60°C requer um fusível nominal de 15 A (12 A ÷ 0,84 ≈ 14,3 A). Da mesma forma, os disjuntores calibrados a 40°C perdem capacidade a temperaturas mais altas; um disjuntor de 100 A pode lidar apenas com 80-85 A a 60°C ambiente interno.

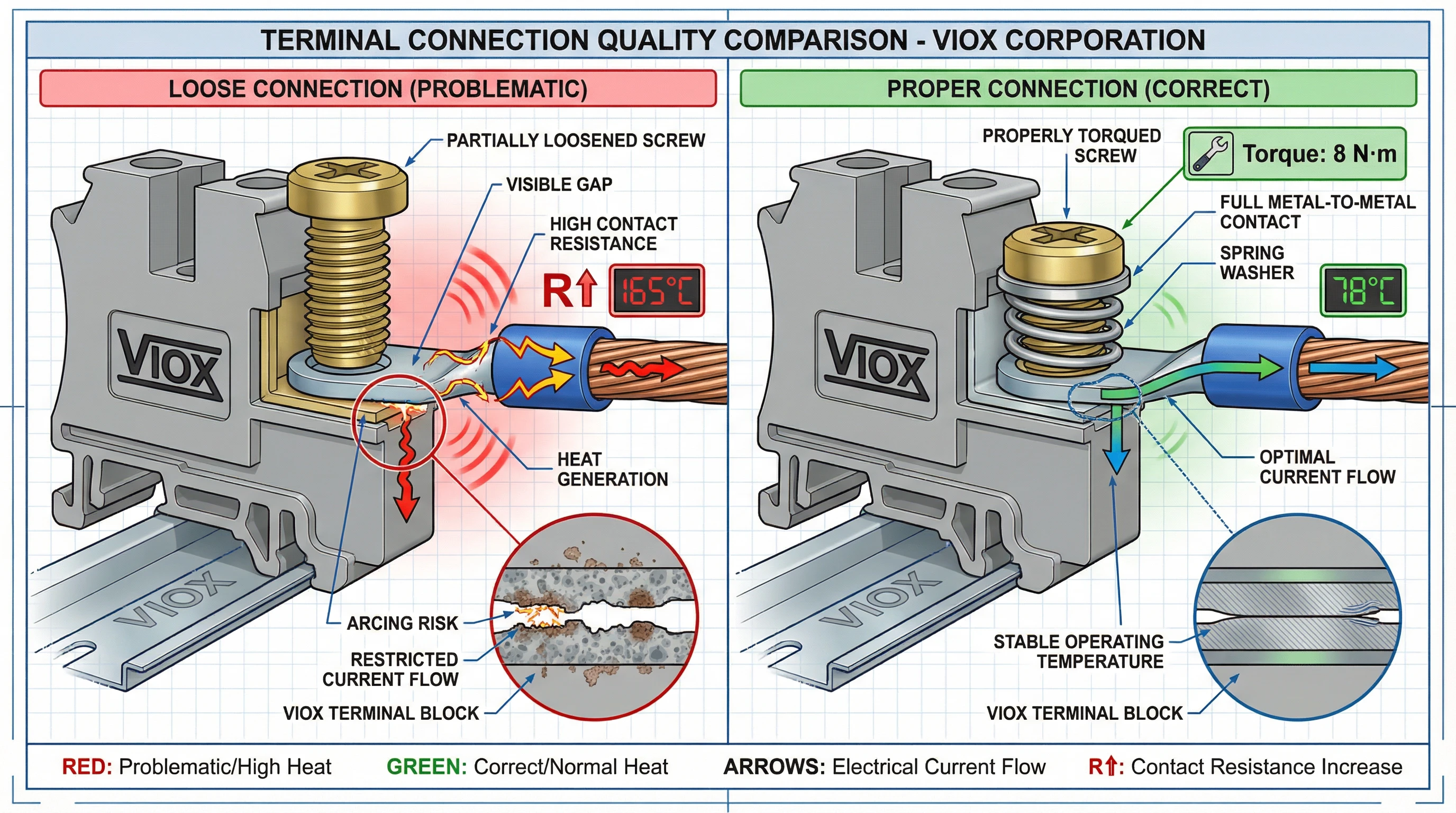

Causa Principal #2: Qualidade de Conexão Deficiente

A resistência de contato nas conexões elétricas é a causa mais frequente de sobreaquecimento localizado em caixas de junção solar. A potência dissipada como calor em qualquer ponto de conexão é P = I²R—o que significa que mesmo pequenos aumentos na resistência de contato geram calor desproporcional. Uma conexão com resistência de 10 mΩ transportando 50 A dissipa 25 W (50² × 0,01), concentrados num único ponto de junção.

Conexões Soltas e Ciclos Térmicos: Parafusos de terminais apertados incorretamente são o defeito de instalação mais comum. Os terminais devem ser apertados com os valores de torque especificados pelo fabricante—normalmente 3-5 N·m para terminais menores, até 10-15 N·m para barras de distribuição maiores. O aperto insuficiente cria um contato metal-metal deficiente com alta resistência; o aperto excessivo pode danificar as roscas e deformar as superfícies de contato, também degradando a qualidade da conexão.

Os ciclos térmicos exacerbam as conexões soltas ao longo do tempo. À medida que a caixa de junção aquece durante as horas de pico solar e arrefece à noite, os condutores de cobre e o hardware do terminal de aço expandem-se e contraem-se a taxas diferentes (desajuste do coeficiente de expansão térmica). Este ciclo diário solta progressivamente as conexões mecânicas, aumentando a resistência de contato e acelerando a degradação térmica—um ciclo de feedback positivo que leva à fuga térmica.

Corrosão e Oxidação da Superfície: As superfícies dos terminais expostas à humidade, ar salgado (instalações costeiras) ou contaminantes industriais desenvolvem camadas de óxido e produtos de corrosão que aumentam drasticamente a resistência de contato. O óxido de cobre tem resistividade significativamente maior do que o cobre puro. Conexões mal feitas—descascamento inadequado do fio, fios danificados ou terminais de cabo mal crimpados—criam folgas de ar microscópicas que aceleram a oxidação.

A degradação do conector MC4 é cada vez mais reconhecida como uma fonte de calor. A exposição aos raios UV degrada a caixa de polímero, enquanto os contatos de mola no interior perdem tensão ao longo de anos de ciclos térmicos, aumentando a resistência nas conexões de entrada da string fotovoltaica.

Causa Principal #3: Projeto Térmico Inadequado

Mesmo componentes devidamente dimensionados sobreaquecerão se a caixa da caixa de junção não conseguir dissipar a carga de calor acumulada. O projeto térmico engloba a geometria da caixa, a estratégia de ventilação, o espaçamento dos componentes e os caminhos de transferência de calor—todos os quais são frequentemente negligenciados em projetos de baixo custo.

Ventilação e Fluxo de Ar Insuficientes: A maioria das caixas de junção solar usa caixas NEMA 4 ou IP65 seladas para proteger contra intempéries e entrada de poeira. Esta vedação elimina a convecção natural como um mecanismo de arrefecimento, prendendo o calor no interior. A temperatura interna torna-se a soma da temperatura ambiente externa, o autoaquecimento dos componentes e a radiação solar absorvida pela caixa:

T_interno = T_ambiente + ΔT_componentes + ΔT_solar

Sem ventilação, as temperaturas internas podem facilmente exceder 70-80°C sob sol pleno, mesmo quando o ambiente externo é de apenas 35-40°C. A dissipação de calor depende inteiramente da condução através das paredes da caixa e da radiação da superfície externa. O aumento da temperatura (ΔT) é determinado pela densidade da carga de calor (W/m²) e pela área da superfície da caixa—uma caixa menor com a mesma carga de componentes sofre um aumento de temperatura maior.

Espaçamento e Layout dos Componentes: O arranjo interno dos componentes afeta criticamente a dissipação de calor. Barras de distribuição sobrepostas ou suportes de fusíveis agrupados restringem o fluxo de ar (mesmo em caixas seladas, as correntes de convecção internas desenvolvem-se) e criam zonas quentes localizadas. Cada componente gerador de calor—fusível, bloco de terminais, junção de barra de distribuição—requer espaçamento adequado para permitir que o calor se espalhe e dissipe em vez de se concentrar numa área.

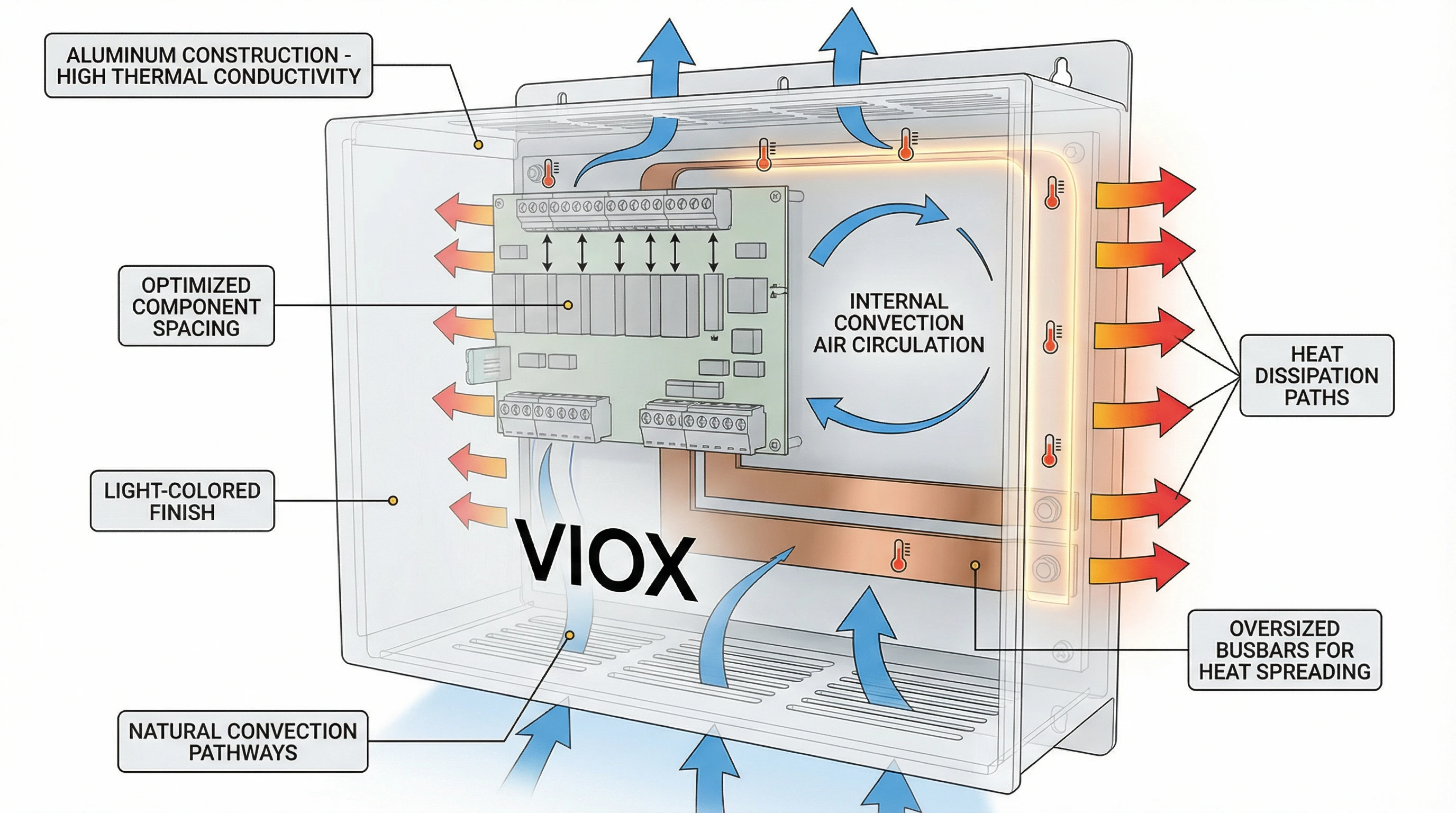

Material da Caixa e Condutividade Térmica: As caixas de metal (aço inoxidável, alumínio) conduzem o calor muito melhor do que as caixas de fibra de vidro ou policarbonato. O alumínio tem uma condutividade térmica particularmente alta (~205 W/m·K), atuando efetivamente como um dissipador de calor. Superfícies pintadas ou revestidas alteram as propriedades radiativas; acabamentos brancos ou cinza claro refletem mais radiação solar e melhoram a dissipação de calor.

Redução da Temperatura Ambiente: Os engenheiros de projeto frequentemente não aplicam a redução adequada para o ambiente operacional interno realista. Se os componentes forem selecionados com base em condições de laboratório de 25°C, mas instalados numa caixa que atinge 70°C de temperatura interna, eles operam muito fora do seu envelope térmico. Fusíveis, disjuntorese blocos de terminais todos requerem curvas de redução específicas da temperatura das folhas de dados do fabricante.

Causa Principal #4: Fatores Ambientais

As caixas de junção solar operam em ambientes externos agressivos onde as condições externas impõem stress térmico significativo além do calor gerado pelos próprios componentes elétricos.

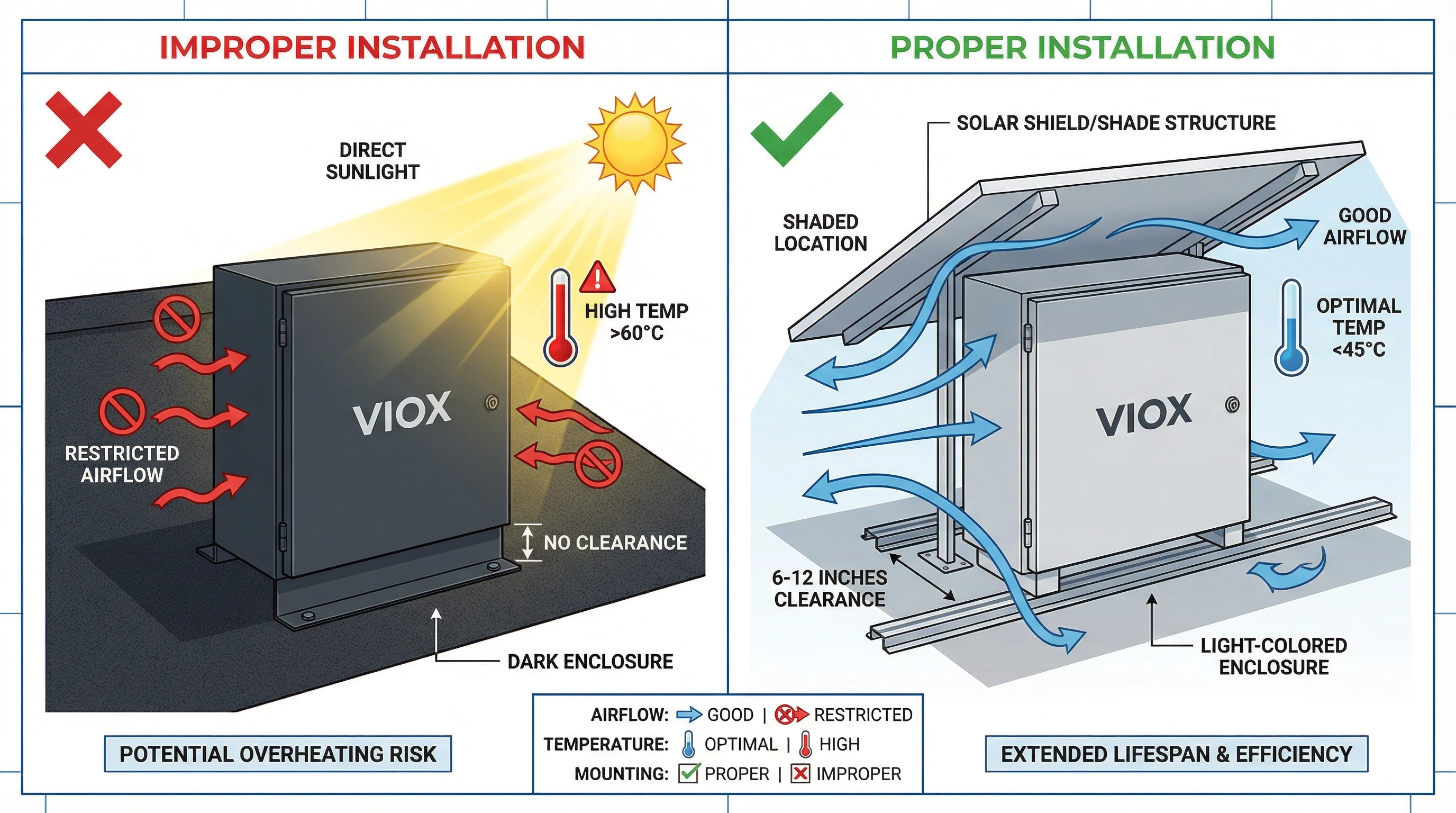

Radiação Solar Direta: Uma caixa de cor escura sob luz solar direta pode absorver 97 W/ft² (radiação solar de pico em muitas regiões), adicionando uma carga de calor substancial à temperatura interna. A cor afeta drasticamente a absorção: uma caixa preta pode atingir temperaturas de superfície 40-50°C mais altas do que uma caixa branca sob condições idênticas. Este ganho de calor solar transfere-se diretamente para os componentes internos, aumentando a temperatura ambiente efetiva e reduzindo o diferencial de temperatura disponível para dissipação de calor.

Testes sob os protocolos Telcordia GR-487 mostram que os protetores solares—estruturas de sombreamento simples montadas acima e ao redor da caixa—podem reduzir o ganho de calor solar em mais de 40%. No entanto, muitas instalações de campo montam caixas de junção em paredes voltadas para o sol ou racks de equipamentos sem nenhuma provisão de sombreamento.

Ambientes de Alta Temperatura Ambiente: Instalações em regiões desérticas, climas tropicais ou em telhados experimentam temperaturas ambientes que rotineiramente excedem 40-45°C. Quando esta é a linha de base antes de adicionar o autoaquecimento dos componentes e o ganho solar, as temperaturas internas aproximam-se de 80-90°C. Nessas temperaturas, mesmo componentes devidamente dimensionados aproximam-se ou excedem as suas classificações térmicas.

Acumulação de Poeira e Restrição do Fluxo de Ar: Em ambientes agrícolas ou desérticos, a poeira transportada pelo ar acumula-se nas superfícies da caixa e entope quaisquer aberturas de ventilação. Esta camada de poeira atua como isolamento térmico, reduzindo a capacidade da caixa de irradiar calor. Para caixas com ventilação filtrada, os filtros entupidos eliminam completamente o fluxo de ar, causando um rápido aumento da temperatura interna. A limpeza periódica é essencial, mas frequentemente negligenciada nos cronogramas de O&M.

Causa Principal #5: Falhas Elétricas

Certas condições de falha elétrica geram padrões de corrente anormais que produzem calor excessivo, mesmo quando os componentes são devidamente dimensionados para operação normal.

Desequilíbrio da Corrente da String: Quando strings paralelas que alimentam a mesma barra de distribuição transportam correntes desiguais devido a sombreamento, sujidade ou incompatibilidade de módulos, as strings de corrente mais alta impõem stress térmico localizado nos seus pontos de conexão. Uma barra de distribuição projetada para corrente uniformemente distribuída de oito strings de 10 A (80 A no total) pode desenvolver pontos quentes se uma string transportar 15 A enquanto outras transportam 8 A—o ponto de conexão para a string de 15 A experimenta um aquecimento I²R 2,25× maior do que o projetado.

Falhas de Aterramento e Correntes de Fuga: A degradação do isolamento ou a entrada de humidade podem criar falhas de aterramento que desviam a corrente através de caminhos não intencionais, incluindo condutores de aterramento e elementos estruturais da caixa. Esses caminhos normalmente têm maior resistência do que os caminhos de corrente projetados, gerando calor em locais inesperados. Correntes de falha de aterramento de mesmo 1-2 A através de caminhos de alta resistência podem criar aquecimento localizado significativo.

Aquecimento Harmónico: Embora menos comum em caixas de junção CC do que na distribuição CA, as correntes harmónicas da comutação do inversor ou capacitâncias referenciadas ao terra podem criar correntes circulantes que aumentam a carga térmica sem contribuir para a produção de energia útil. Esses componentes harmónicos aumentam a corrente RMS acima do nível CC, aumentando as perdas I²R em todo o sistema.

Diagnosticar falhas elétricas requer medição cuidadosa: o monitoramento da corrente no nível da string pode revelar condições de desequilíbrio, enquanto a imagem térmica identifica pontos quentes inesperados indicando correntes de falha. Dispositivos de deteção de falhas de aterramento e testes de resistência de isolamento ajudam a identificar problemas em desenvolvimento antes que causem danos térmicos.

Soluções: Projeto e Especificação

Prevenir o sobreaquecimento da caixa de junção solar começa na fase de projeto com análise térmica rigorosa e seleção de componentes com base em condições operacionais realistas, em vez de classificações de laboratório otimistas.

Redução Térmica e Capacidade de Corrente: Os engenheiros devem calcular a temperatura ambiente interna realista e aplicar os fatores de redução de potência específicos do componente. O processo segue três etapas:

- Determinar a Temperatura Interna: Calcular T_interna = T_ambiente + ΔT_componente + ΔT_solar usando gráficos de densidade de carga térmica do fabricante do invólucro e dados de radiação solar para o local de instalação.

- Aplicar a Redução de Potência do Componente: Use as curvas de redução de potência do fabricante para fusíveis (normalmente classificados a 25°C), disjuntores (40°C) e blocos de terminais. Por exemplo, um fusível que protege uma string de 12 A a uma temperatura interna de 70°C com K_f = 0,8 requer uma classificação nominal de 15 A (12 ÷ 0,8).

- Incluir Margens de Segurança: O NEC exige um multiplicador de corrente contínua de 125% para aplicações solares. Aplique este fator após a redução térmica: classificação do componente necessária = (I_contínua × 1,25) ÷ K_f.

Dimensionamento da Barra Coletora com Consideração Térmica: Selecione as barras coletoras usando densidades de corrente conservadoras (1,2 A/mm² para cobre, 0,8 A/mm² para alumínio) e verifique o aumento da temperatura usando modelagem térmica. Para aplicações de alta corrente, considere aumentar a seção transversal além dos requisitos elétricos para aumentar a dissipação de calor. As barras coletoras de cobre são preferíveis às de alumínio devido à sua condutividade e desempenho térmico superiores.

Recursos de Gerenciamento Térmico: Especifique invólucros com recursos de design que facilitem a dissipação de calor:

- Acabamentos de cores claras (branco, cinza claro) para refletir a radiação solar

- Área de superfície adequada em relação à carga térmica interna

- Construção em alumínio para alta condutividade térmica

- Montagem interna de componentes que maximize o espaçamento e o fluxo de ar

- Opcional: dissipadores de calor passivos conectados a barras coletoras de alta carga

- Para ambientes extremos: resfriamento ativo (ventiladores controlados termostaticamente) ou tecnologia de tubo de calor

Seleção de Material e Superfície de Contato: Especifique terminais e barras coletoras de cobre estanhado para resistir à oxidação. Use arruelas de pressão ou arruelas serrilhadas sob os parafusos dos terminais para manter a pressão de contato durante o ciclo térmico. Blocos de terminais selados com hardware cativo evitam o afrouxamento devido à vibração.

Soluções: Instalação e Manutenção

Práticas de instalação adequadas e protocolos de manutenção proativos são essenciais para prevenir falhas térmicas em caixas de junção solar implantadas em campo.

Verificação da Especificação de Torque: Cada conexão de terminal deve ser apertada com o valor de torque especificado pelo fabricante usando uma chave de torque calibrada ou uma chave de fenda de torque. Crie e mantenha registros de instalação documentando os valores de torque para conexões críticas. O teste de comissionamento deve incluir imagens térmicas de todas as conexões sob carga para verificar a instalação adequada antes da entrega do sistema.

Localização e Orientação da Montagem: Instale as caixas de junção em locais que minimizem a exposição solar – paredes voltadas para o norte (hemisfério norte), áreas sombreadas sob estruturas de painéis ou sob proteções climáticas dedicadas. Garanta uma folga adequada ao redor do invólucro (normalmente 15-30 cm em todos os lados) para permitir a convecção natural e o resfriamento radiativo. A montagem vertical é geralmente preferível à horizontal para facilitar as correntes de convecção internas.

Proteção do ambiente: Em ambientes corrosivos (costeiros, industriais), especifique caixas de junção com proteção aprimorada contra corrosão: invólucros de aço inoxidável 316, revestimento conformal em barras coletoras e terminais selados. Use graxa dielétrica em todas as conexões para evitar a entrada de umidade e a oxidação. Garanta a classificação IP adequada para o ambiente de instalação – ambientes empoeirados exigem IP65 no mínimo.

Inspeção Térmica Periódica: Implemente pesquisas de imagem térmica como parte das programações de O&M de rotina – normalmente anualmente para sistemas comerciais, semestralmente para instalações de escala de utilidade em ambientes agressivos. A imagem térmica identifica pontos quentes em desenvolvimento antes que causem falhas, permitindo a intervenção preventiva. Estabeleça perfis térmicos de linha de base durante o comissionamento para comparação.

Re-Torqueamento e Manutenção da Conexão: Após o primeiro ano de operação, re-torqueie todas as conexões de terminal para compensar os efeitos do ciclo térmico. Esta tarefa de manutenção é frequentemente omitida, mas é crítica para a confiabilidade a longo prazo. Inspecione quanto a sinais de corrosão, descoloração ou danos físicos em cada intervalo de manutenção.

Conclusão: Abordagem de Engenharia Térmica da VIOX Electric

O superaquecimento da caixa de junção solar é um modo de falha evitável quando os engenheiros aplicam análise térmica rigorosa, redução de potência adequada dos componentes e princípios de design comprovados em campo. As causas básicas – componentes subdimensionados, má qualidade da conexão, design térmico inadequado, estressores ambientais e falhas elétricas – são bem compreendidas e existem soluções de engenharia para cada uma delas.

Na VIOX Electric, o gerenciamento térmico é integrado em todas as fases do projeto da caixa de junção solar. Nosso processo de engenharia inclui:

- Modelagem e validação térmica: Análise CFD da distribuição de temperatura interna sob as piores condições de operação

- Metodologia de redução de potência do componente: Seleção de barras coletoras, terminais e dispositivos de proteção usando cálculos de temperatura específicos do local e fatores de redução de potência apropriados

- Sistemas de conexão de qualidade: Terminais com torque de fábrica com hardware de retenção de mola, superfícies de contato de cobre estanhado e validação de ciclo térmico

- Invólucros com otimização térmica: Construção em alumínio com acabamentos de cores claras, layouts internos otimizados e recursos de dissipação de calor para ambientes agressivos

As caixas de junção VIOX passam por testes de validação térmica que excedem os requisitos da UL 1741, com testes de aumento de temperatura na corrente nominal total mais margem de segurança de 25% sob condições ambientais elevadas controladas. Nossa equipe de engenharia fornece suporte de análise térmica e cálculos de redução de potência específicos do local para ajudar os contratados e as empresas de EPC a especificar a solução certa para suas condições de instalação.

Prevenir o superaquecimento requer parceria entre fabricantes, engenheiros de projeto e equipes de instalação. A VIOX Electric está comprometida em fornecer não apenas produtos, mas também experiência em engenharia e orientação de projeto térmico para garantir a confiabilidade do sistema a longo prazo.

Para especificações técnicas, suporte de análise térmica ou soluções de caixa de junção personalizadas otimizadas para seu ambiente de instalação, entre em contato com VIOX Elétrico‘a equipe de engenharia de aplicação da ‘s.