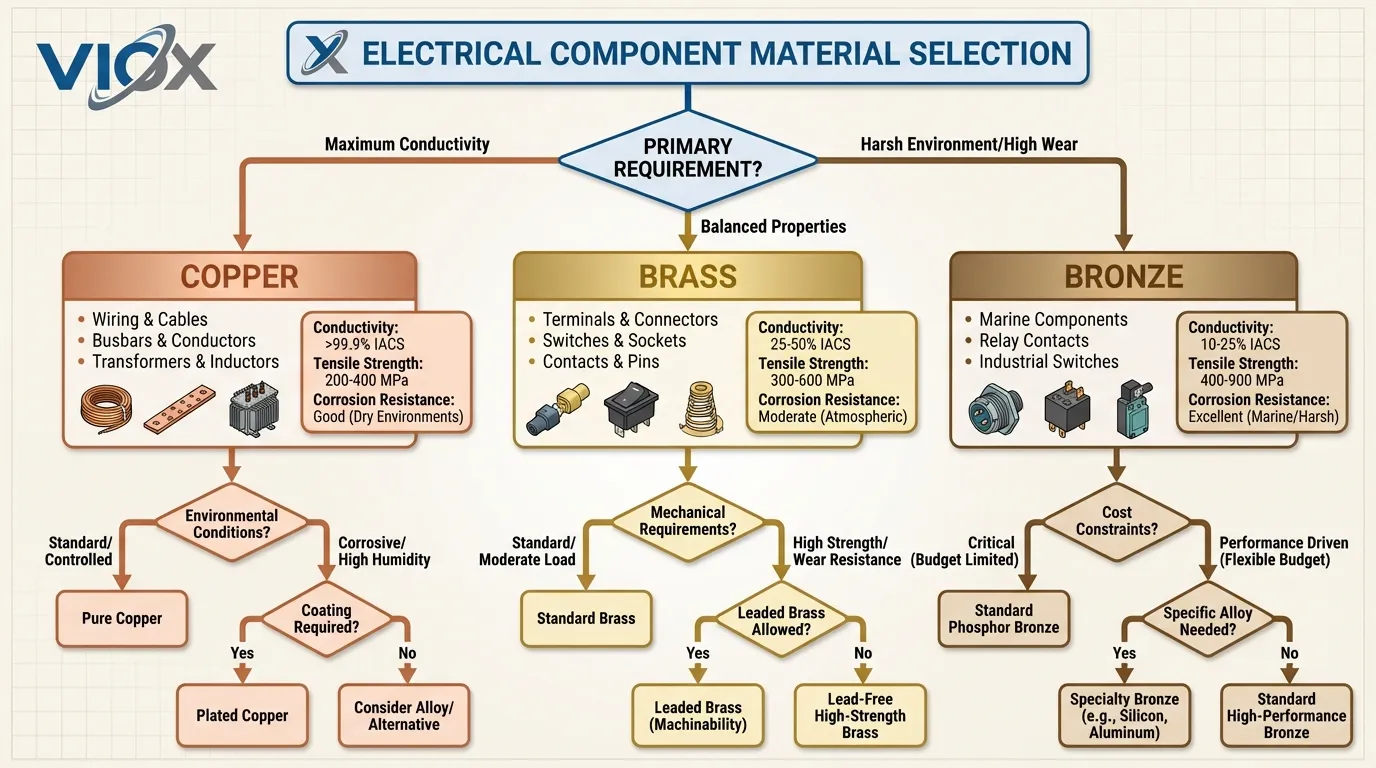

Ao selecionar materiais para componentes elétricos, a escolha entre cobre, latão e bronze pode impactar significativamente o desempenho, a longevidade e a relação custo-benefício do sistema. Embora o cobre domine a fiação elétrica devido à sua condutividade excepcional, o latão e o bronze oferecem vantagens únicas em aplicações específicas onde a resistência mecânica, a resistência à corrosão ou a usinabilidade têm prioridade. Compreender as propriedades distintas de cada metal garante que engenheiros e gerentes de compras tomem decisões informadas que equilibrem a eficiência elétrica com os requisitos operacionais.

Principais conclusões

- Cobre oferece 100% IACS de condutividade elétrica, tornando-o a referência para aplicações de transmissão de energia como fiação, barramentos e transformadores

- Latão fornece aproximadamente 28% IACS de condutividade com resistência mecânica superior, ideal para terminais, conectores e componentes rosqueados

- Bronze oferece cerca de 15% IACS de condutividade combinada com excepcional resistência ao desgaste e proteção contra corrosão, perfeito para aplicações marítimas e interruptores de serviço pesado

- A seleção do material depende do equilíbrio entre os requisitos de condutividade e as propriedades mecânicas, as condições ambientais e as restrições de custo

- A correspondência adequada de materiais evita a corrosão galvânica e garante o desempenho ideal em conjuntos de metais mistos

Compreendendo os Três Metais Vermelhos: Composição e Propriedades

Cobre: O Campeão da Condutividade

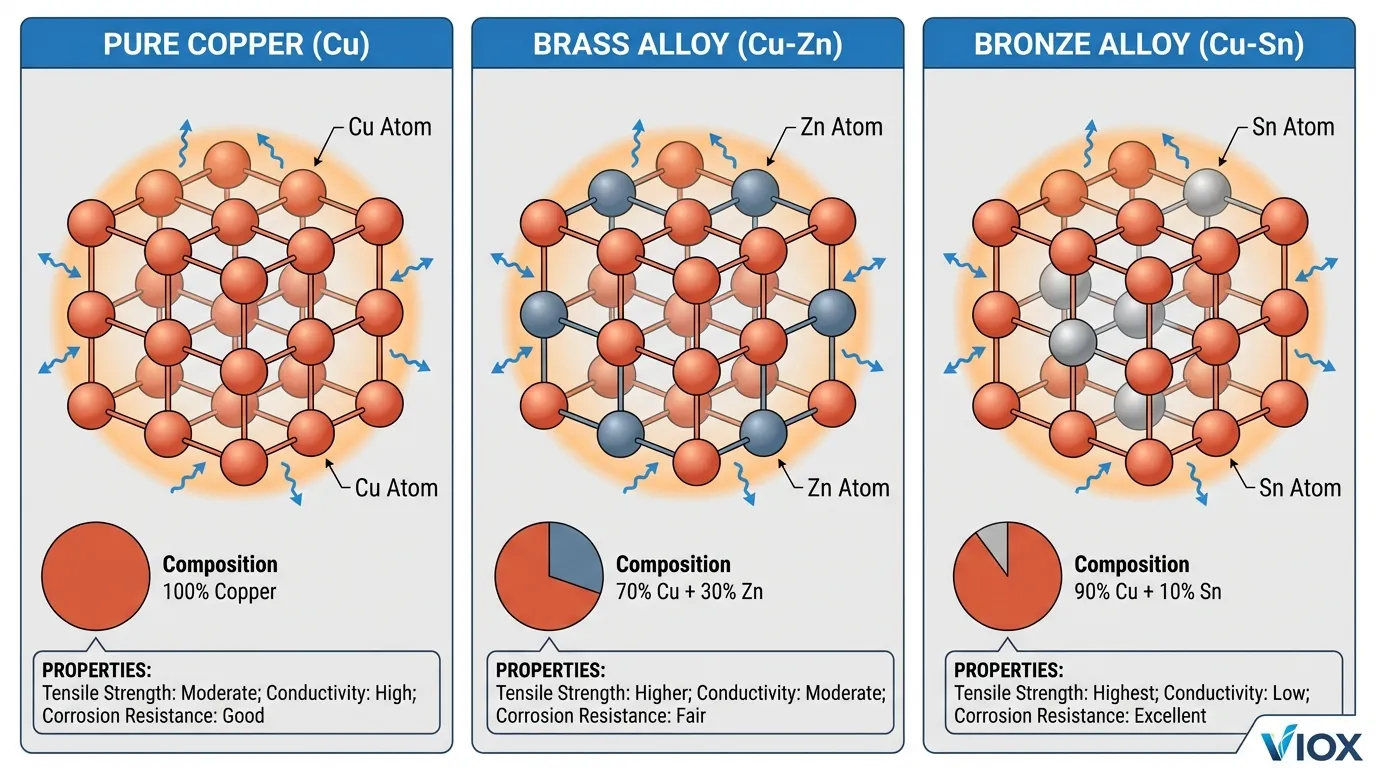

O cobre se destaca como um metal elementar puro (Cu na tabela periódica) com condutividade elétrica e térmica incomparável entre os metais não preciosos. Sua estrutura atômica permite que os elétrons fluam com resistência mínima, atingindo aproximadamente 59,6 milhões de Siemens por metro (MS/m) ou 100% International Annealed Copper Standard (IACS). Este desempenho excepcional torna o cobre o padrão de referência contra o qual todos os outros materiais condutores são medidos.

Além da condutividade, o cobre exibe excelente ductilidade e maleabilidade, permitindo que seja esticado em fios finos ou moldado em formas complexas sem fraturar. O metal desenvolve naturalmente uma pátina protetora quando exposto ao oxigênio, criando uma fina camada de óxido que impede maior corrosão, mantendo o desempenho elétrico. As classes comuns incluem cobre eletrolítico resistente (ETP) (C11000) para aplicações elétricas gerais e cobre livre de oxigênio (C10100/C10200) para eletrônicos de alta confiabilidade onde o fragilidade por hidrogênio deve ser evitada.

Latão: A Liga Balanceada

O latão representa uma família de ligas de cobre-zinco, normalmente contendo 60-70% de cobre e 30-40% de zinco. A adição de zinco altera fundamentalmente as propriedades do material, aumentando a resistência à tração e a dureza, enquanto reduz a condutividade elétrica para aproximadamente 28% IACS (15-17 MS/m). Essa compensação prova ser vantajosa em aplicações que exigem funcionalidade elétrica e durabilidade mecânica.

O teor de zinco no latão oferece vários benefícios práticos para componentes elétricos. A liga demonstra usinabilidade superior em comparação com o cobre puro, permitindo rosqueamento preciso e geometrias complexas essenciais para terminais e conectores. O latão também exibe coeficientes de atrito mais baixos, tornando-o ideal para componentes com partes móveis, como interruptores e contatos deslizantes. As classes elétricas comuns incluem C26000 (latão para cartuchos, 70% de cobre) para aplicações de uso geral e C36000 (latão de corte livre) onde é necessária usinagem extensiva.

Bronze: O Especialista em Durabilidade

As ligas de bronze combinam principalmente cobre com estanho, embora formulações modernas possam incluir alumínio, fósforo ou silício para aprimorar propriedades específicas. O bronze de estanho tradicional contém 88-95% de cobre e 5-12% de estanho, resultando em condutividade elétrica em torno de 15% IACS (aproximadamente 9 MS/m). Embora isso represente a menor condutividade entre os três metais, o bronze compensa com excepcional resistência mecânica, resistência ao desgaste e proteção contra corrosão.

O bronze fosforoso (C51000/C52100), contendo pequenas quantidades de fósforo, exibe excelentes propriedades de mola e resistência à fadiga, tornando-o a escolha preferida para contatos elétricos sujeitos a ciclos repetidos. O bronze de alumínio (C61400/C95400) oferece excelente resistência e resistência à corrosão em ambientes marítimos e industriais. O cobre berílio, embora tecnicamente uma liga de bronze, atinge a maior resistência de qualquer liga de cobre, mantendo uma condutividade razoável (15-25% IACS), justificando seu uso em conectores e interruptores de alto desempenho, apesar dos custos de material mais elevados.

Comparação de Condutividade Elétrica: O Fator de Desempenho Crítico

| Material | Condutividade Elétrica (% IACS) | Condutividade Elétrica (MS/m) | Resistividade Típica (nΩ·m) | Condutividade Térmica (W/m·K) |

|---|---|---|---|---|

| Cobre Puro | 100% | 58-62 | 16.78 | 385-401 |

| Cobre (ETP) | 100% | 59.6 | 17.24 | 391 |

| Latão (70/30) | 28% | 15-17 | ~62 | 120 |

| Latão (85/15) | 40-44% | 23-26 | ~40 | 159 |

| Bronze Fosforoso | 15% | 9 | ~110 | 50-70 |

| Bronze de Alumínio | 12-15% | 7-9 | ~120 | 70-80 |

| Cobre Berílio | 15-25% | 9-15 | ~70-110 | 105-210 |

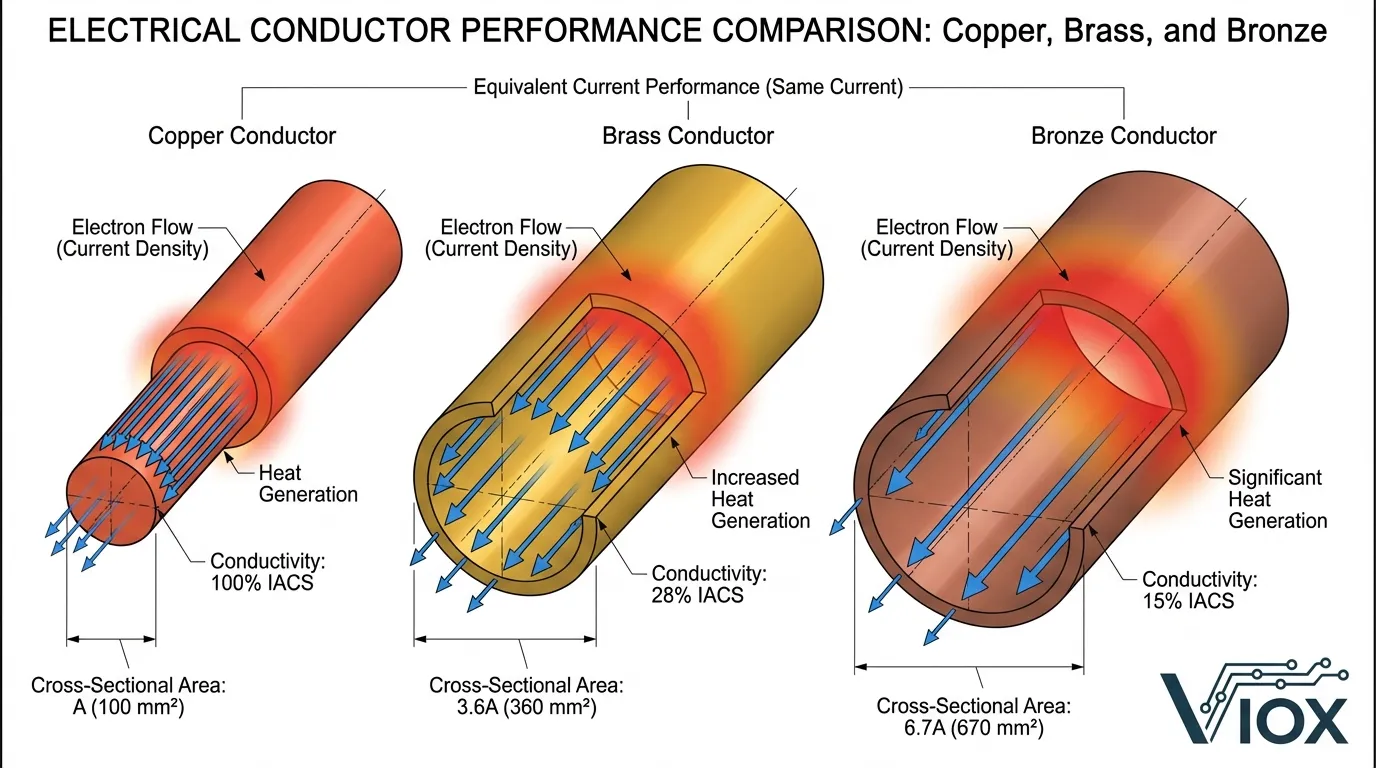

As diferenças de condutividade entre esses materiais criam impactos mensuráveis no desempenho do sistema. Em uma aplicação típica barramento transportando 1000 amperes, substituir o cobre por latão de seção transversal igual geraria aproximadamente 3,6 vezes mais calor devido ao aumento da resistência. Essa geração de calor exige seções transversais de condutores maiores ou sistemas de resfriamento aprimorados ao usar materiais de menor condutividade.

A condutividade térmica segue padrões semelhantes, com os 391 W/m·K do cobre permitindo a dissipação eficiente de calor em transformadores e enrolamentos de motores. A condutividade térmica reduzida do latão (120 W/m·K) pode realmente ser vantajosa em certas aplicações, como blocos de terminais onde o isolamento térmico entre circuitos adjacentes é desejado. A menor condutividade térmica do bronze o torna adequado para aplicações onde a retenção de calor ou a transferência de calor controlada são benéficas.

Propriedades Mecânicas e Características de Durabilidade

| Imóveis | Cobre | Latão (70/30) | Bronze Fosforoso | Bronze de Alumínio |

|---|---|---|---|---|

| Resistência à tração (MPa) | 210-250 | 338-469 | 410-655 | 550-830 |

| Resistência ao Escoamento (MPa) | 70-120 | 125-435 | 170-520 | 240-550 |

| Dureza (Brinell) | 40-80 | 55-120 | 80-200 | 150-230 |

| Alongamento (%) | 30-45 | 15-50 | 5-65 | 12-60 |

| Resistência à Fadiga (MPa) | 80-130 | 90-180 | 140-280 | 200-350 |

As diferenças de propriedades mecânicas explicam por que o latão e o bronze dominam certas aplicações elétricas, apesar da menor condutividade. A maior resistência à tração do latão (338-469 MPa versus 210-250 MPa do cobre) permite componentes de paredes mais finas em conectores elétricos e terminais, potencialmente compensando a necessidade de seções transversais maiores para manter a condutividade. A usinabilidade superior do material (índice de cavacos ~100 versus ~20 do cobre) reduz os custos de fabricação para componentes rosqueados de precisão.

As ligas de bronze se destacam em aplicações que envolvem estresse mecânico, vibração ou desgaste. As excepcionais propriedades de mola e resistência à fadiga do bronze fosforoso o tornam ideal para contatos de relé e componentes de interruptores que passam por milhões de ciclos. O material mantém uma pressão de contato consistente por longos períodos, garantindo conexões elétricas confiáveis, apesar de operações mecânicas repetidas. A combinação de resistência e resistência à corrosão do bronze de alumínio é inestimável em quadros de distribuição marítimos e instalações elétricas offshore.

Resistência à Corrosão e Desempenho Ambiental

O comportamento da corrosão impacta significativamente a seleção de materiais para componentes elétricos, particularmente em ambientes agressivos. O cobre forma naturalmente uma camada protetora de óxido cuproso (Cu₂O) que impede a oxidação mais profunda, embora essa pátina possa aumentar a resistência de contato em certas aplicações. O metal demonstra excelente resistência à corrosão atmosférica, mas se mostra vulnerável a compostos de enxofre, amônia e certos ácidos.

O latão exibe boa resistência geral à corrosão, embora permaneça suscetível à dezincificação em ambientes específicos — um processo de corrosão seletiva onde o zinco se lixivia da liga, deixando cobre poroso. O latão naval (C46400/C46500) incorpora 1% de estanho para combater esse fenômeno, tornando-o adequado para acessórios elétricos marítimos e instalações costeiras. A resistência da liga à corrosão pela água salgada excede o desempenho do cobre puro em muitos cenários, justificando seu uso em blocos de terminais marítimos e infraestrutura costeira.

As ligas de bronze fornecem resistência à corrosão superior em diversos ambientes. O bronze de alumínio forma uma tenaz camada superficial de óxido de alumínio que protege contra água do mar, atmosferas industriais e muitos produtos químicos. Essa durabilidade excepcional torna o bronze de alumínio a escolha preferida para hélices de navios, ferragens marítimas e caixas de junção em ambientes industriais corrosivos. O bronze fosforoso resiste ao cracking por corrosão sob tensão e mantém propriedades elétricas estáveis em condições úmidas, explicando sua prevalência em equipamentos elétricos externos e infraestrutura de telecomunicações.

Seleção de Material Específica da Aplicação

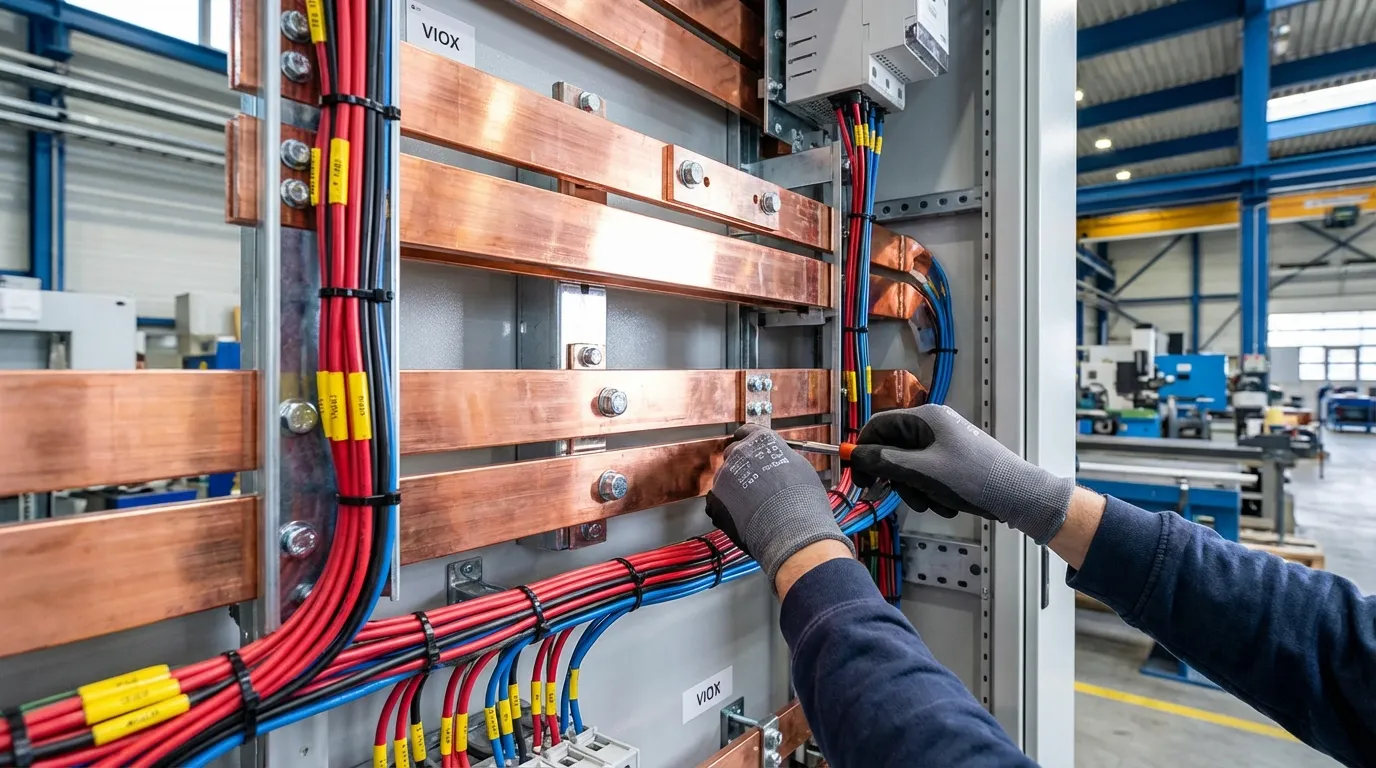

Aplicações de Cobre: Requisitos de Condutividade Máxima

O cobre domina as aplicações onde a eficiência elétrica é fundamental e o custo pode ser justificado pelos ganhos de desempenho. Os sistemas de distribuição de energia dependem do cobre barramentos para minimizar a queda de tensão e a geração de calor em caminhos de alta corrente. Os padrões de fiação elétrica em todo o mundo especificam o cobre como o material condutor padrão, com o alumínio sendo considerado apenas quando as restrições de peso ou custo substituem os requisitos de condutividade.

Os enrolamentos de transformadores empregam universalmente cobre para maximizar a eficiência e minimizar as temperaturas do núcleo. A combinação de alta condutividade e desempenho térmico do material permite designs compactos com densidade de potência ideal. Acionadores de motor e os componentes de quadros de distribuição usam barras de contato de cobre para lidar com altas correntes sem aquecimento excessivo. Os sistemas de aterramento especificam o cobre para garantir caminhos de baixa resistência para correntes de falta, críticos para a segurança do pessoal e a proteção do equipamento.

As aplicações eletrônicas exigem a condutividade do cobre para trilhas de placas de circuito impresso, estruturas de chumbo de circuitos integrados e embalagens de semicondutores. A confiabilidade e as propriedades elétricas consistentes do material suportam os requisitos rigorosos de telecomunicações, computação e sistemas de controle. Mesmo em aplicações sensíveis a custos, o cobre permanece a primeira escolha quando o desempenho elétrico impacta diretamente a funcionalidade do sistema ou a eficiência energética.

Aplicações de Latão: Equilibrando Condutividade com Requisitos Mecânicos

O latão encontra seu nicho em componentes elétricos onde a condutividade moderada é suficiente e as propriedades mecânicas se tornam fatores diferenciadores. Terminais elétricos e conectores frequentemente empregam latão para insertos roscados, bornes de ligação e terminais de parafuso. A superior maquinabilidade do material permite roscas precisas que mantêm a integridade através de ciclos de conexão repetidos, enquanto sua dureza impede o desgaste da rosca sob o torque de instalação.

Os componentes do interruptor aproveitam a combinação de condutividade e resistência ao desgaste do latão. Interruptores de alavanca, seletores rotativos e botões de pressão incorporam contatos e atuadores de latão que resistem ao ciclo mecânico, mantendo um desempenho elétrico adequado. O menor coeficiente de atrito da liga em comparação com o cobre reduz o desgaste em contatos deslizantes e melhora a sensação operacional em interruptores manuais.

Conexões e adaptadores elétricos se beneficiam da resistência à corrosão e do apelo estético do latão. Prensa-cabos, conexões de conduíte e hardware de invólucro usam latão para combinar funcionalidade com aparência profissional. As propriedades antimicrobianas do material fornecem valor adicional em ambientes de saúde e processamento de alimentos, onde surgem preocupações com a contaminação da superfície. As características não faíscantes do latão o tornam essencial para componentes elétricos em atmosferas explosivas e instalações de manuseio de materiais inflamáveis.

Aplicações de Bronze: Condições Extremas e Sistemas de Alta Confiabilidade

As ligas de bronze atendem a aplicações elétricas onde os desafios ambientais ou as demandas mecânicas excedem as capacidades do latão. Os sistemas elétricos marítimos empregam extensivamente bronze para conectores de subestação, componentes de aparelhagem e terminações de cabos expostos a respingos de água salgada e umidade. A excepcional resistência à corrosão do bronze de alumínio garante décadas de serviço confiável em plataformas offshore, navios e infraestrutura de distribuição de energia costeira.

Contatos elétricos de alto ciclo especificam bronze fosforoso por suas propriedades de mola superiores e resistência à fadiga. Contatos de relé, terminais de disjuntor e pinos de conector feitos de bronze fosforoso mantêm a pressão de contato consistente através de milhões de operações. A resistência do material ao relaxamento da tensão garante conexões elétricas confiáveis ao longo de vidas úteis prolongadas, críticas em equipamentos de telecomunicações, controles industriais e sistemas elétricos automotivos.

Aplicações industriais pesadas aproveitam a resistência ao desgaste e a resistência do bronze. Contactor componentes, interruptores de alta corrente e dispositivos de controle de motor usam ligas de bronze para resistir a arcos elétricos, choques mecânicos e ciclos térmicos. O cobre berílio, apesar dos custos mais altos, oferece desempenho incomparável em aplicações aeroespaciais e militares, onde a confiabilidade não pode ser comprometida. A combinação de resistência, condutividade e resistência à fadiga da liga justifica seu uso em conectores críticos e ambientes de alta vibração.

Considerações de Custo e Trocas Econômicas

| Fator | Cobre | Latão | Bronze |

|---|---|---|---|

| Custo da Matéria-Prima (Relativo) | Alto (100% IACS) | Médio (70-85% IACS) | Médio-Alto (80-110% IACS) |

| Maquinabilidade | Ruim (Índice ~20) | Excelente (Índice 100) | Bom (Índice 40-60) |

| Complexidade de Fabricação | Moderado | Baixa | Moderado |

| Tamanho do Condutor Necessário | 1,0x (linha de base) | 3,6x (para igual resistência) | 6,7x (para igual resistência) |

| Custo do ciclo de vida | Baixo (alta eficiência) | Médio (componentes maiores) | Médio (aplicações especializadas) |

Os custos dos materiais flutuam com os mercados de commodities, mas as relações relativas permanecem consistentes. O cobre normalmente exige preços premium devido à alta demanda das indústrias elétrica e eletrônica. O latão oferece vantagens de custo através da redução do tempo de usinagem e do desgaste da ferramenta, muitas vezes compensando os maiores volumes de material necessários para condutividade equivalente. O preço do bronze varia significativamente por tipo de liga, com bronze fosforoso padrão comparável ao latão, enquanto o cobre berílio custa substancialmente mais.

A análise de custo total deve considerar os impactos no nível do sistema além dos preços das matérias-primas. Usar latão em blocos de terminais pode aumentar o tamanho do componente, mas reduzir os custos de fabricação através da melhoria da maquinabilidade. A vida útil mais longa do bronze em ambientes corrosivos elimina os custos de substituição que se acumulariam com alternativas de cobre ou latão. Os cálculos de eficiência energética revelam que a condutividade superior do cobre reduz os custos operacionais em aplicações de alta corrente, potencialmente justificando um maior investimento inicial.

As estratégias de aquisição devem avaliar os requisitos específicos da aplicação em relação às características do material. Produtos de consumo de alto volume podem otimizar para a eficiência de fabricação do latão, enquanto investimentos em infraestrutura crítica favorecem o desempenho do cobre e a durabilidade do bronze. Abordagens híbridas usando cobre para elementos condutores de corrente e latão para componentes mecânicos geralmente fornecem um equilíbrio ideal de custo-desempenho em conjuntos complexos como disjuntores e aparelhagem.

Diretrizes de Projeto e Melhores Práticas

Compatibilidade de Materiais e Corrosão Galvânica

Misturar metais diferentes em conjuntos elétricos requer uma consideração cuidadosa do potencial de corrosão galvânica. Quando o cobre e o latão entram em contato na presença de eletrólitos, a série galvânica prevê um risco mínimo de corrosão devido a potenciais de eletrodo semelhantes (cobre: +0,34V, latão: +0,30V). No entanto, ligas de bronze com teor significativo de estanho ou alumínio podem exibir maiores diferenças de potencial, necessitando de medidas de proteção.

As estratégias de projeto para mitigar a corrosão galvânica incluem a aplicação de revestimentos protetores (estanho, prata ou níquel), o uso de barreiras isolantes entre metais diferentes e a garantia de vedação adequada contra a entrada de umidade. Conexões da barra de distribuição unir componentes de cobre e latão deve empregar compostos antioxidantes e manter uma pressão de contato adequada para minimizar a resistência interfacial. Protocolos regulares de inspeção e manutenção tornam-se críticos em ambientes agressivos onde os efeitos galvânicos aceleram.

Gerenciamento Térmico e Capacidade de Corrente

O dimensionamento do condutor deve levar em conta a condutividade do material para manter uma elevação de temperatura aceitável sob carga. Normas da indústria como IEC 60204-1 e NEC fornecem fatores de redução com base na temperatura ambiente, agrupamento e material do condutor. Uma barra de latão requer aproximadamente 3,6 vezes a área da seção transversal do cobre para transportar corrente equivalente com elevação de temperatura semelhante, impactando o dimensionamento do invólucro e a complexidade da instalação.

Os coeficientes de expansão térmica diferem entre os três metais (cobre: 16,5 µm/m·°C, latão: 18-21 µm/m·°C, bronze: 17-18 µm/m·°C), criando tensão potencial em conjuntos de metais mistos sujeitos a ciclos de temperatura. Conexões de terminal deve acomodar a expansão diferencial para evitar afrouxamento e aumento da resistência de contato ao longo do tempo. Arruelas de pressão, arruelas Belleville ou conectores especializados mantêm a pressão apesar do ciclo térmico.

Tratamentos de Superfície e Opções de Revestimento

Os tratamentos de superfície melhoram o desempenho e a longevidade em todos os três metais de base. O revestimento de estanho oferece excelente soldabilidade e proteção contra corrosão para terminais de cobre e latão, embora reduza ligeiramente a condutividade na interface. O revestimento de prata maximiza a condutividade e evita a oxidação, mas custa significativamente mais e pode manchar em ambientes contendo enxofre. O revestimento de níquel oferece proteção robusta contra corrosão e resistência ao desgaste, adequado para aplicações industriais agressivas, apesar da maior resistência de contato.

Os componentes de bronze geralmente requerem tratamento de superfície mínimo devido à resistência inerente à corrosão, embora o revestimento seletivo de áreas de contato possa otimizar o desempenho elétrico. Terminais para cabos e conectores de compressão normalmente especificam cobre estanhado para um equilíbrio ideal de condutividade, resistência à corrosão e custo. Compreender a interação entre o metal de base e o revestimento garante a seleção apropriada para requisitos ambientais e elétricos específicos.

Normas e Especificações da Indústria

A seleção de materiais para componentes elétricos deve estar em conformidade com as normas relevantes que regem a composição, as propriedades e o desempenho. ASTM B152/B152M especifica chapa, tira, placa e barra laminada de cobre para aplicações elétricas, definindo requisitos de condutividade e propriedades mecânicas. UL 486A-486B cobre conectores de fio e terminais de solda, estabelecendo critérios de desempenho para vários materiais e opções de revestimento.

As normas da série IEC 60947 abordam aparelhagem de baixa tensão e aparelhagem de comando, incluindo requisitos de material para contactores, disjuntores e dispositivos de controle. Essas especificações geralmente fazem referência à condutividade do material, resistência de contato e requisitos de resistência mecânica que influenciam a seleção do material. A conformidade com as normas garante interoperabilidade, segurança e desempenho previsível em diversas aplicações e condições de operação.

As especificações militares e aeroespaciais (MIL-STD, AS) impõem requisitos rigorosos sobre composição do material, rastreabilidade e testes. Essas aplicações frequentemente especificam cobre berílio ou bronze fosforoso para conectores e contatos críticos onde a confiabilidade não pode ser comprometida. Compreender as normas aplicáveis no início do processo de projeto evita redesenhos dispendiosos e garante a conformidade regulamentar ao longo do ciclo de vida do produto.

Perguntas Frequentes

P: Posso usar terminais de latão com fio de cobre sem problemas?

R: Sim, terminais de latão com fio de cobre representam uma combinação comum e aceitável em instalações elétricas. A diferença de potencial galvânico entre cobre e latão é mínima (aproximadamente 0,04V), resultando em risco de corrosão insignificante na maioria dos ambientes. No entanto, garanta o torque adequado durante a instalação para manter baixa resistência de contato e considere usar composto antioxidante em aplicações externas ou de alta umidade. O terminal de latão deve ser dimensionado adequadamente para lidar com a corrente sem aquecimento excessivo, levando em conta sua menor condutividade em comparação com o cobre.

P: Por que as barras são feitas de cobre em vez de latão se o latão é mais forte?

A: Barramentos priorizam a condutividade elétrica em vez da resistência mecânica porque sua função principal é a distribuição eficiente de corrente com perdas mínimas. A condutividade de 100% IACS do cobre versus 28% do latão significa que uma barra de latão exigiria 3,6 vezes a área da seção transversal para corresponder ao desempenho do cobre, resultando em instalações maiores, mais pesadas e, em última análise, mais caras. O calor gerado pela maior resistência do latão exigiria sistemas de resfriamento aprimorados, aumentando ainda mais os custos. Embora o latão ofereça resistência mecânica superior, as barras normalmente experimentam tensão mecânica mínima, tornando a vantagem de condutividade do cobre decisiva.

P: Quando devo escolher bronze em vez de cobre ou latão para componentes elétricos?

R: Selecione bronze quando as aplicações exigirem resistência excepcional à corrosão, resistência ao desgaste ou propriedades de mola que o cobre e o latão não podem fornecer. Ambientes marinhos, ambientes industriais com exposição química e instalações externas se beneficiam da proteção superior contra corrosão do bronze de alumínio. O bronze fosforoso se destaca em aplicações de alto ciclo, como contatos de relé, molas de interruptor e pinos de conector, onde a resistência à fadiga e a pressão de contato consistente são críticas. Apesar da menor condutividade (15% IACS), a durabilidade do bronze geralmente resulta em custos de ciclo de vida mais baixos através de vida útil prolongada e manutenção reduzida em ambientes desafiadores.

P: Como a condutividade elétrica afeta a eficiência energética na distribuição de energia?

R: A menor condutividade aumenta diretamente as perdas resistivas, convertendo energia elétrica em calor residual. Em uma barra de cobre de 100 metros transportando 1000A com seção transversal de 1000 mm², a perda de energia é de aproximadamente 270W. Substituir por latão de dimensões iguais aumentaria as perdas para aproximadamente 970W - um aumento de 700W que se acumula continuamente durante a operação. Ao longo de um ano, essa diferença representa 6.132 kWh de energia desperdiçada. Para aplicações de alta corrente ou longa distância, a condutividade superior do cobre oferece economias de energia substanciais que justificam custos de material iniciais mais altos. A vantagem de eficiência torna-se ainda mais pronunciada em transformadores e motores onde as perdas geram calor que deve ser dissipado.

P: Existem aplicações elétricas onde o bronze supera o cobre?

R: O bronze supera o cobre em aplicações onde as propriedades mecânicas, a resistência à corrosão ou as características de desgaste superam os requisitos de condutividade pura. Os contatos elétricos sujeitos a ciclos repetidos beneficiam das propriedades de mola superiores e da resistência à fadiga do bronze fosforoso, mantendo uma pressão de contato consistente por mais tempo do que as alternativas de cobre. As aparelhagens e conectores marítimos expostos à corrosão pela água salgada demonstram melhor confiabilidade a longo prazo com bronze de alumínio, apesar da menor condutividade. Os contatos deslizantes e os conjuntos de escovas sofrem menos desgaste com as ligas de bronze, prolongando os intervalos de serviço e reduzindo os custos de manutenção. Nestas aplicações especializadas, a combinação única de propriedades do bronze oferece um desempenho geral superior, apesar da menor condutividade elétrica.

A VIOX Electric é especializada na fabricação de componentes elétricos de alta qualidade, utilizando a seleção ideal de materiais para cada aplicação. Nossa equipe de engenharia fornece orientação especializada sobre especificações de materiais para painéis de controle industrial, sistemas de distribuição de energia e equipamentos elétricos especializados. Entre em contato conosco para obter consultoria técnica em seu próximo projeto.