La sveglia da 80.000 $: quando i guasti silenziosi degli SPD costano più delle apparecchiature

Un parco solare da 5 MW in Arizona ha scoperto una dura realtà durante un'ispezione trimestrale di routine: il dispositivo di protezione contro le sovratensioni (SPD) nella loro scatola di combinazione principale si era guastato sei mesi prima. L'indicatore visivo mostrava il rosso, ma nessuno se n'era accorto: il sito era incustodito e il programma di ispezione presentava delle lacune. Durante quei sei mesi, tre eventi di fulmine hanno attraversato il sistema senza protezione, danneggiando progressivamente i circuiti MPPT dell'inverter. Il costo totale di sostituzione: 82.000 $, più due settimane di mancati ricavi di generazione.

Questo scenario si ripete in impianti solari e industriali in tutto il mondo. Gli SPD sono progettati per guastarsi in modalità “sicura”: rimangono collegati elettricamente in parallelo, quindi il sistema continua a funzionare. Ma questo guasto silenzioso lascia le tue costose apparecchiature completamente vulnerabili al successivo evento di sovratensione. Quando si verifica il danno, è troppo tardi.

Segnalazione remota SPD elimina questo punto cieco. Non è un monitoraggio opzionale per i parchi solari su larga scala e i siti industriali: è un'infrastruttura essenziale che protegge il tuo investimento di capitale. Questa guida spiega la tecnologia, i calcoli del ROI e le strategie di implementazione che ogni responsabile di stabilimento e EPC solare deve comprendere.

Cos'è la segnalazione remota SPD?

La segnalazione remota SPD è un sistema di allarme integrato che comunica lo stato operativo dei dispositivi di protezione contro le sovratensioni alle piattaforme di monitoraggio in tempo reale. Fondamentalmente, utilizza un relè a contatto pulito (configurazione Form C) che cambia automaticamente stato quando i moduli di protezione dell'SPD si guastano o raggiungono la fine del ciclo di vita.

Fondamenti tecnici

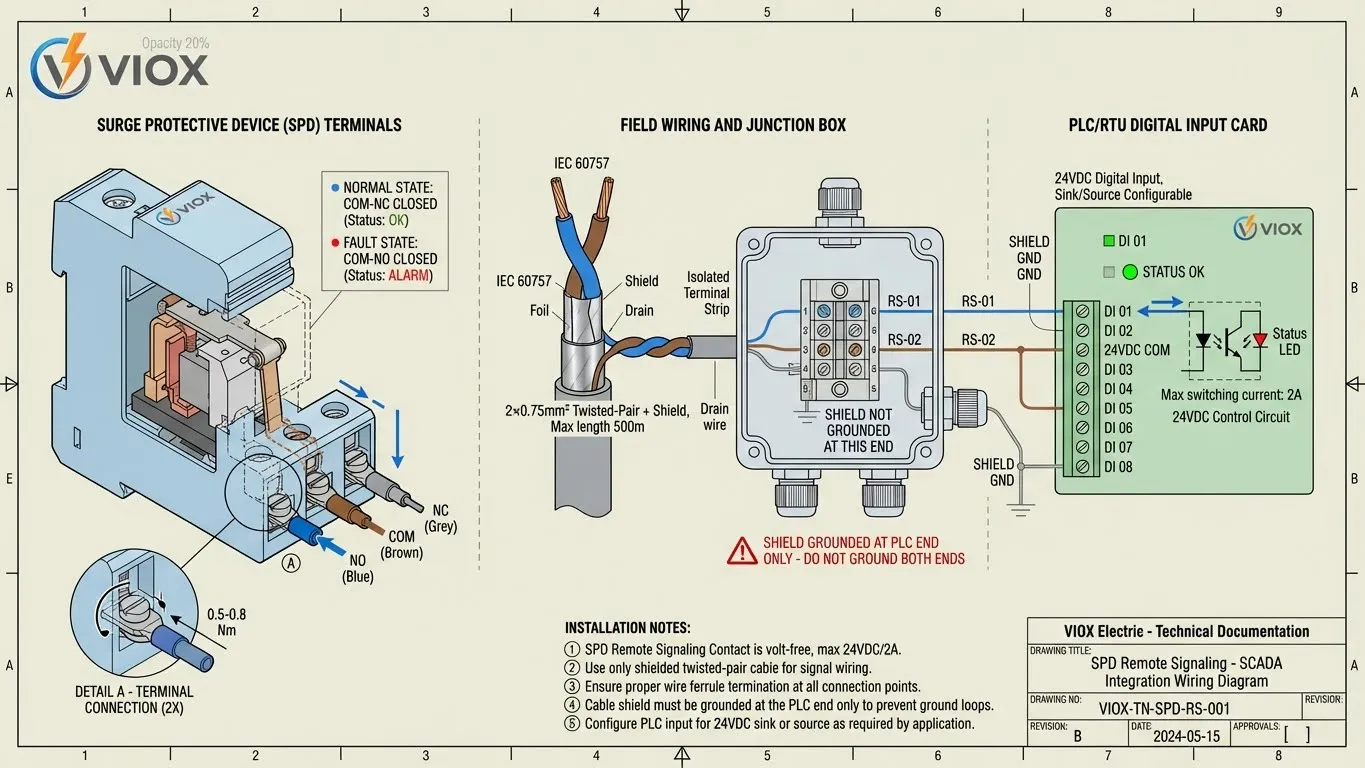

Un contatto di segnalazione remota è costituito da tre terminali:

- NO (Normalmente Aperto): Circuito aperto durante il normale funzionamento dell'SPD; si chiude quando l'SPD si guasta

- COM (Comune): Terminale di riferimento condiviso per entrambi i circuiti NO e NC

- NC (Normalmente Chiuso): Circuito chiuso durante il normale funzionamento; si apre quando l'SPD si guasta

Stato di funzionamento normale:

- Terminali NO-COM: Aperti (nessuna continuità)

- Terminali NC-COM: Chiusi (continuità presente)

Stato di guasto:

- Terminali NO-COM: Chiusi (segnale di allarme attivo)

- Terminali NC-COM: Aperti (circuito di supervisione interrotto)

Quando lo scollegamento termico interno dell'SPD si attiva o gli elementi varistori si degradano oltre i limiti operativi, un interruttore meccanico o elettronico interno inverte questi stati di contatto. Questa modifica di stato si alimenta direttamente nei sistemi SCADA, nei sistemi di gestione degli edifici (BMS) o nei controllori logici programmabili (PLC), attivando avvisi immediati ai team di manutenzione.

Sia la norma IEC 61643-11 (norme di protezione contro le sovratensioni CA) che la norma IEC 61643-31 (protezione contro le sovratensioni CC per sistemi fotovoltaici) fanno riferimento alle capacità di indicazione remota come funzionalità raccomandate per applicazioni di infrastrutture critiche. Sebbene non sia obbligatoria in tutte le giurisdizioni, la segnalazione remota è sempre più specificata in progetti solari su scala industriale e impianti industriali in cui i costi di inattività giustificano l'investimento.

Come funziona la segnalazione remota: l'architettura tecnica

Comprendere il percorso completo del segnale dall'SPD alla sala di controllo garantisce un'implementazione affidabile e capacità di risoluzione dei problemi.

Tipi di contatto e cablaggio

Gli ingegneri devono scegliere tra le configurazioni NO e NC in base ai requisiti di logica di sicurezza:

Configurazione normalmente aperta (NO):

- Caso d'uso: Sistemi di allarme in caso di guasto in cui il contatto chiuso = problema rilevato

- Vantaggi: Nessun assorbimento di corrente continuo; adatto per pannelli di allarme alimentati a batteria

- Cablaggio: I terminali NO e COM si collegano all'ingresso digitale del PLC o all'ingresso del pannello di allarme

- Tensione tipica: Circuito di controllo a 24 V CC (alcuni sistemi supportano fino a 250 V CA/CC)

Configurazione normalmente chiusa (NC):

- Caso d'uso: Circuiti di supervisione che richiedono la verifica continua dell'integrità del segnale

- Vantaggi: Rileva sia il guasto dell'SPD CHE i guasti di cablaggio/connessione (filo rotto = allarme)

- Cablaggio: Terminali NC e COM in serie con il circuito supervisionato

- Applicazioni: Strutture critiche (data center, ospedali) in cui l'integrità del filo è importante

La maggior parte delle integrazioni SCADA utilizza contatti NO perché si allineano alla logica di allarme standard: contatto chiuso = condizione di guasto. Tuttavia, le strutture ad alta affidabilità spesso implementano circuiti di supervisione NC che verificano continuamente sia lo stato dell'SPD sia l'integrità di tutti i cablaggi tra il dispositivo sul campo e il sistema di controllo.

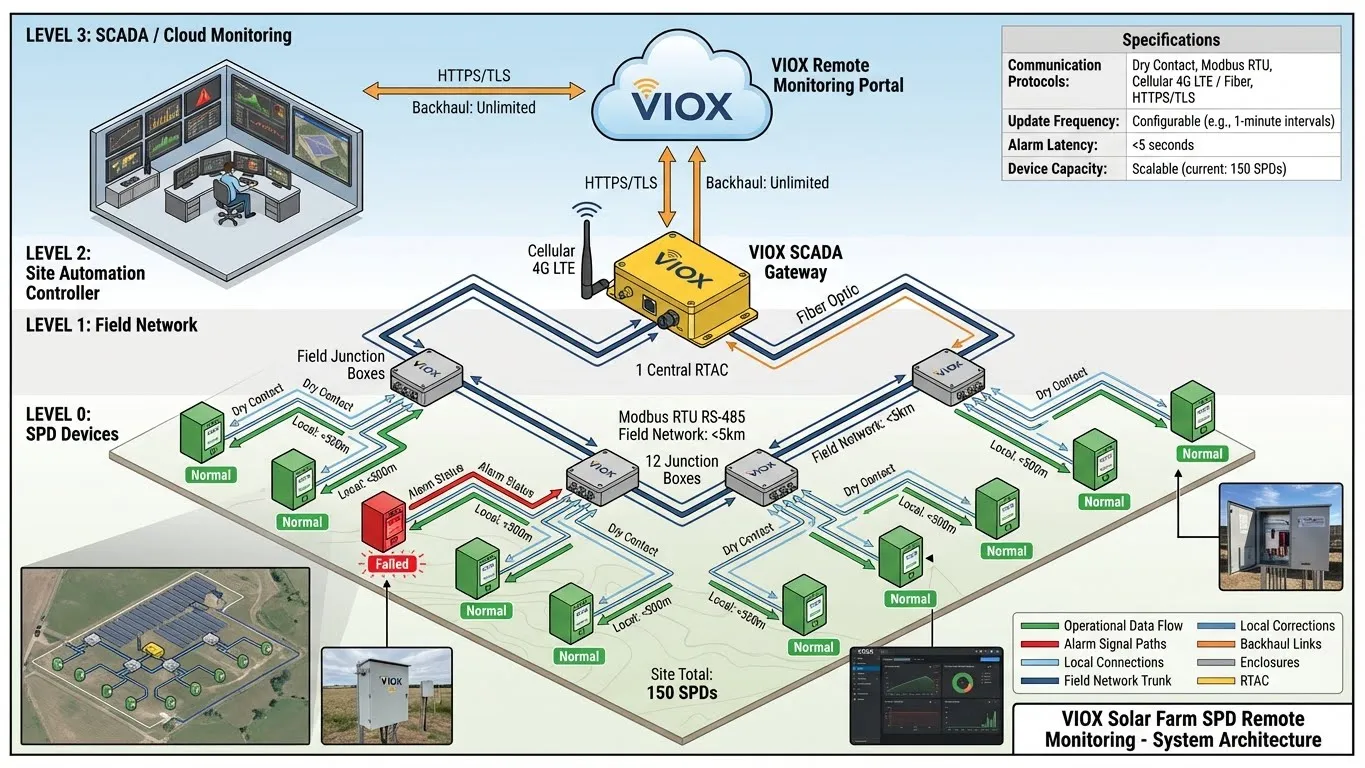

Metodi di integrazione comuni:

- Collegamento diretto agli ingressi digitali del PLC (logica sink/source a 24 V CC)

- Moduli relè per la conversione di tensione/livello logico

- Unità terminali remote (RTU) per l'aggregazione multipunto

- Pannelli di allarme discreti con indicatori LED individuali per SPD

Punti di integrazione

La moderna segnalazione remota SPD si integra su più piattaforme di controllo industriale:

Sistemi SCADA:

- Schneider Electric EcoStruxure: Integrazione Modbus RTU/TCP tramite gateway RTU

- Siemens SICAM / DIGSI: Messaggistica IEC 61850 GOOSE per ambienti di sottostazione

- Controllori di automazione in tempo reale (RTAC) SEL: Mappatura I/O digitale diretta per parchi solari

- Piattaforme a protocollo aperto: DNP3, OPC-UA per l'integrazione indipendente dal fornitore

Sistemi di gestione degli edifici (BMS):

- Integrazione BACnet per edifici commerciali e grandi installazioni solari su tetto

- Prioritizzazione degli allarmi all'interno delle gerarchie di controllo HVAC/illuminazione esistenti

- Integrazione con la gestione degli ordini di lavoro per l'invio automatico della manutenzione

Soluzioni di allarme autonome:

- Pannelli di segnalazione con indicatori visivi/acustici per siti più piccoli (50 kW–500 kW)

- Gateway SMS/e-mail con connettività cellulare per posizioni remote incustodite

- Piattaforme IoT basate su cloud con notifiche di app mobili

Un tipico parco solare su scala industriale potrebbe avere 50-200+ SPD distribuiti tra le scatole di combinazione, ciascuno con segnalazione remota cablata a un RTAC centrale. L'RTAC aggrega tutti gli stati di allarme, timestamp gli eventi di guasto e invia avvisi consolidati al centro operativo tramite fibra ottica o backhaul cellulare. Questa architettura consente a un singolo tecnico O&M di monitorare migliaia di punti di protezione su più siti da un'unica sala di controllo.

Perché il monitoraggio remoto è fondamentale per i siti solari e industriali

La proposta di valore per la segnalazione remota degli SPD diventa ovvia quando si analizzano le modalità di guasto, la logistica delle ispezioni e l'economia dei tempi di inattività.

Il problema del “killer silenzioso”

I dispositivi di protezione contro le sovratensioni sono progettati con una caratteristica di sicurezza fondamentale: quando si guastano, si disconnettono dal circuito tramite mezzi termici o meccanici, ma rimangono fisicamente installati ed elettricamente isolati. Questa architettura di connessione parallela significa che il tuo inverter solare, PLC o sistema di controllo industriale continua a funzionare normalmente: non noterai alcun cambiamento immediato nelle prestazioni.

Ciò che accade dopo è la parte pericolosa:

- L'SPD guasto non fornisce alcuna protezione contro le sovratensioni

- Il sistema funziona normalmente fino al successivo evento transitorio

- Fulmine o sovratensione di commutazione entra non protetto

- Il picco di tensione raggiunge l'elettronica sensibile (inverter, PLC, controller MPPT)

- I danni alle apparecchiature variano da guasti minori alla scheda di circuito alla sostituzione completa dell'inverter

I dati di casi reali provenienti da fornitori di O&M solare mostrano che i guasti SPD non monitorati portano a danni secondari alle apparecchiature in circa il 40-60% dei casi in cui si verificano eventi di sovratensione significativi entro 6 mesi dalla fine della vita utile dell'SPD. Un guasto SPD da €150 diventa una sostituzione dell'inverter da €75.000 perché nessuno sapeva che la protezione era sparita.

Questo problema è particolarmente acuto nelle applicazioni solari perché la protezione contro le sovratensioni CC differisce fondamentalmente dai sistemi CA: gli archi CC sono più difficili da estinguere e gli array fotovoltaici generano energia continua anche durante le condizioni di guasto, rendendo le sovratensioni non protette più distruttive.

Sfide dell'ispezione manuale

Per i parchi solari su scala industriale che si estendono su 50-500+ acri con 100-200 scatole di combinazione, l'ispezione manuale degli SPD deve affrontare una logistica insormontabile:

Sfide di scala:

- Un parco solare da 100 MW potrebbe avere più di 150 SPD individuali in tutto il sito

- Tempo di ispezione a piedi: 4-6 ore per tecnico solo per i controlli visivi

- Molte scatole di combinazione situate in terreni difficili o che richiedono l'accesso con attrezzature di sollevamento

- Il programma di ispezione trimestrale significa 48-72 ore di lavoro all'anno per sito

Le strutture industriali devono affrontare sfide diverse ma altrettanto gravi:

- Gli SPD sono spesso montati in locali elettrici, sui tetti o in aree classificate pericolose che richiedono protocolli di sicurezza

- I programmi di produzione 24 ore su 24, 7 giorni su 7 limitano le finestre di manutenzione

- L'ispezione visiva richiede la diseccitazione del pannello in molte giurisdizioni (costo dei tempi di inattività)

- Falsa sensazione di sicurezza: l'indicatore visivo potrebbe essere oscurato da polvere, condensa o deterioramento dell'etichetta

Economia del lavoro:

- Costo del lavoro dell'elettricista: €75-€150/ora inclusi benefit e costi del veicolo

- Costo dell'ispezione annuale per un parco solare da 100 MW: €15.000-€25.000

- Costo opportunità: le ore dell'ispettore potrebbero essere spese in attività che generano entrate

- Implicazioni assicurative: una frequenza di ispezione inadeguata può invalidare le garanzie delle apparecchiature

ROI del monitoraggio remoto

La giustificazione finanziaria per la segnalazione remota degli SPD diventa convincente quando si modella la probabilità di guasto rispetto ai costi di sostituzione delle apparecchiature:

Esempio di calcolo costi-benefici (parco solare da 100 MW):

| Articolo | Senza segnalazione remota | Con segnalazione remota |

|---|---|---|

| Costo iniziale SPD (150 unità) | €22.500 (€150/unità) | €30.000 (€200/unità) |

| Manodopera per l'ispezione annuale | €20.000 (visite trimestrali) | €3.000 (solo convalida annuale) |

| Evento di danno secondario MTBF | 1 inverter ogni 2-3 anni | Quasi zero (sostituzione immediata) |

| Costo medio di sostituzione dell'inverter | €85.000 per evento | €0 (protezione mantenuta) |

| Costo annuale corretto per il rischio | $28,000-$42,000 | $3,000 |

| Costo totale quinquennale | $140,000-$210,000 | $45,000 |

Ulteriori vantaggi non acquisiti nei calcoli dei costi diretti:

- Tempi di inattività ridotti: I guasti dell'inverter spesso richiedono 2-4 settimane di tempi di consegna per le parti di ricambio; prevenire un guasto consente di risparmiare 200-400 MWh di generazione persa (€20.000-€40.000 di entrate a €0,10/kWh)

- Protezione della garanzia: Molti produttori di inverter invalidano le garanzie se la struttura non è in grado di dimostrare che è stata mantenuta un'adeguata protezione contro le sovratensioni

- Premi assicurativi: Alcune compagnie assicurative offrono premi ridotti per i siti con monitoraggio completo

- Manutenzione predittiva: La segnalazione remota fornisce dati di timestamp dei guasti che consentono l'analisi dei modelli di eventi di sovratensione e delle tendenze di degrado delle apparecchiature

Per le strutture industriali in cui un singolo arresto della linea di produzione costa €50.000-€500.000 al giorno, il ROI diventa ancora più drammatico. Un impianto di produzione farmaceutica o una fabbrica di semiconduttori può giustificare il monitoraggio remoto degli SPD su un singolo evento di interruzione prevenuto.

L'intuizione critica: La segnalazione remota degli SPD riduce la frequenza delle visite in loco del 60-80% simultaneamente eliminando il 90%+ del rischio di danni secondari alle apparecchiature da guasti SPD non rilevati. Il costo incrementale di €50-€200 per SPD si ripaga entro 6-18 mesi nella maggior parte delle applicazioni commerciali e industriali.

Applicazioni in cui la segnalazione remota è essenziale

Sebbene qualsiasi struttura con protezione contro le sovratensioni tragga vantaggio dal monitoraggio dello stato, alcune applicazioni rendono la segnalazione remota non solo preziosa ma operativamente obbligatoria:

Parchi solari su scala industriale (500kW+)

Perché è fondamentale:

- Il sito si estende per centinaia di acri con apparecchiature distribuite su terreni difficili

- Il funzionamento senza personale è standard (un singolo team O&M copre 5-10 siti)

- Ogni inverter centrale protegge da $150K a $500K di apparecchiature

- Perdita di produzione dovuta a tempi di inattività non pianificati: da $2.000 a $10.000 al giorno per MW

Implementazione tipica:

- SPD CC in ogni scatola di combinazione stringa (50-200 unità per sito)

- SPD CA alle uscite dell'inverter e ai secondari del trasformatore di media tensione

- Contatti remoti cablati al concentratore RTAC o PLC tramite cavo di campo a doppino intrecciato

- Backhaul in fibra ottica o cellulare al centro operativo remoto

- Integrazione con il sistema SCADA esistente per il monitoraggio delle prestazioni dell'inverter e dei dati meteorologici

Gli SPD CC VIOX 1500V progettati per applicazioni su scala industriale includono moduli sostituibili a caldo e segnalazione remota come caratteristiche standard, consentendo ai team di manutenzione di rispondere immediatamente quando si attivano gli allarmi.

Solare commerciale su tetto (50kW-500kW)

Perché è fondamentale:

- L'accesso al tetto richiede attrezzature di sollevamento o procedure per spazi confinati

- Frequenza di ispezione visiva limitata dalle politiche di accesso all'edificio

- Gli inquilini/proprietari di edifici raramente dispongono di personale tecnico per controllare gli indicatori di stato

- I requisiti di spegnimento rapido significano più punti di protezione distribuiti

Implementazione tipica:

- SPD CA/CC compatti vicino agli inverter sul tetto

- Segnalazione remota integrata nel BMS dell'edificio tramite protocollo BACnet

- Avvisi e-mail/SMS al fornitore di manutenzione solare in caso di guasti

- Riduzione della responsabilità assicurativa attraverso il monitoraggio documentato della protezione

Per le installazioni commerciali in cui le scatole di combinazione solare si trovano sui tetti a 15-60 metri dal suolo, la segnalazione remota elimina la necessità di noleggiare gru mensilmente solo per verificare lo stato dell'SPD.

Industrial Manufacturing Facilities

Perché è fondamentale:

- Programmi di produzione 24 ore su 24, 7 giorni su 7 con costi di inattività di $10K-$500K all'ora

- I PLC di controllo di processo critici richiedono una protezione continua

- I locali elettrici si trovano spesso in aree pericolose classificate che richiedono procedure di accesso speciali

- I sistemi di qualità richiedono prove documentate dello stato delle apparecchiature di protezione

Implementazione tipica:

- SPD CA di tipo 1+2 all'ingresso di servizio e ai pannelli di distribuzione

- SPD di tipo 2 che proteggono i centri di controllo motori e la strumentazione sensibile

- Integrazione cablata nell'infrastruttura PLC/SCADA a livello di impianto

- Ordini di lavoro di manutenzione generati automaticamente quando si attivano gli allarmi

- Rapporti sullo stato mensile per la documentazione di conformità ISO 9001 / IATF 16949

Le strutture che utilizzano sistemi di inverter centralizzati per la generazione solare in loco integrano il monitoraggio SPD nell'architettura di automazione dell'impianto esistente.

Torri di telecomunicazione e stazioni base remote

Perché è fondamentale:

- Siti situati in aree remote ad alta incidenza di fulmini

- Funzionamento senza personale con visite di manutenzione limitate (mensili o trimestrali)

- Un singolo evento di sovratensione può disabilitare le comunicazioni che servono migliaia di clienti

- Accordi sul livello di servizio (SLA) con gravi sanzioni per interruzioni prolungate

Implementazione tipica:

- SPD CC sulla distribuzione di alimentazione -48VCC alle apparecchiature radio

- SPD CA all'ingresso di servizio dell'utenza

- Monitoraggio remoto tramite connessione dati cellulare M2M

- Integrazione con i sistemi di gestione degli allarmi del centro operativo di rete (NOC)

Impianti di trattamento delle acque e stazioni di pompaggio

Perché è fondamentale:

- Strutture spesso situate in aree remote soggette ad attività di fulmini

- I sistemi di pompaggio controllati da VFD sono altamente suscettibili ai danni da sovratensione

- Le normative ambientali richiedono un funzionamento continuo (è vietato lo scarico non trattato)

- I sistemi SCADA monitorano i siti remoti: lo stato dell'SPD si integra naturalmente

Implementazione tipica:

- SPD di tipo 1 all'ingresso di servizio con segnalazione remota

- SPD di tipo 2 che proteggono VFD, PLC e strumentazione

- Integrazione con piattaforme SCADA per acqua/acque reflue (in genere DNP3 o Modbus)

- Escalation dell'allarme al personale di manutenzione di guardia tramite chiamate telefoniche automatizzate

Data Center (strutture Tier III/IV)

Perché è fondamentale:

- I requisiti di uptime del 99,99% o superiore richiedono un monitoraggio completo

- L'infrastruttura di alimentazione rappresenta milioni di investimenti di capitale

- Gli eventi di sovratensione possono compromettere i sistemi di backup della batteria (VRLA/Li-ion)

- La conformità normativa (PCI-DSS, HIPAA) richiede misure di protezione documentate

Implementazione tipica:

- Protezione SPD multistadio con monitoraggio remoto a ogni livello

- Integrazione con piattaforme DCIM (Data Center Infrastructure Management)

- Dashboard in tempo reale che mostra lo stato di protezione per tutti i circuiti critici

- I sistemi di ticketing automatizzati generano ordini di lavoro di manutenzione immediatamente dopo il rilevamento di un guasto

Soluzioni di segnalazione remota SPD VIOX

VIOX Electric produce soluzioni complete di protezione contro le sovratensioni con funzionalità di monitoraggio remoto integrate progettate specificamente per applicazioni solari e industriali. La nostra linea di prodotti soddisfa l'intero spettro di requisiti di installazione, dai retrofit residenziali ai parchi solari su scala industriale.

Serie SPD CC (applicazioni solari)

SPD VIOX DC-1000V di tipo 2:

- Tensione nominale: 1000VDC tensione di esercizio continua

- Capacità di scarica: 40kA (8/20μs) per polo

- Applicazioni: Solare su tetto residenziale e commerciale (inverter di stringa fino a 500kW)

- Segnalazione remota: Contatto Form C opzionale, tensione nominale 24-250VAC/DC

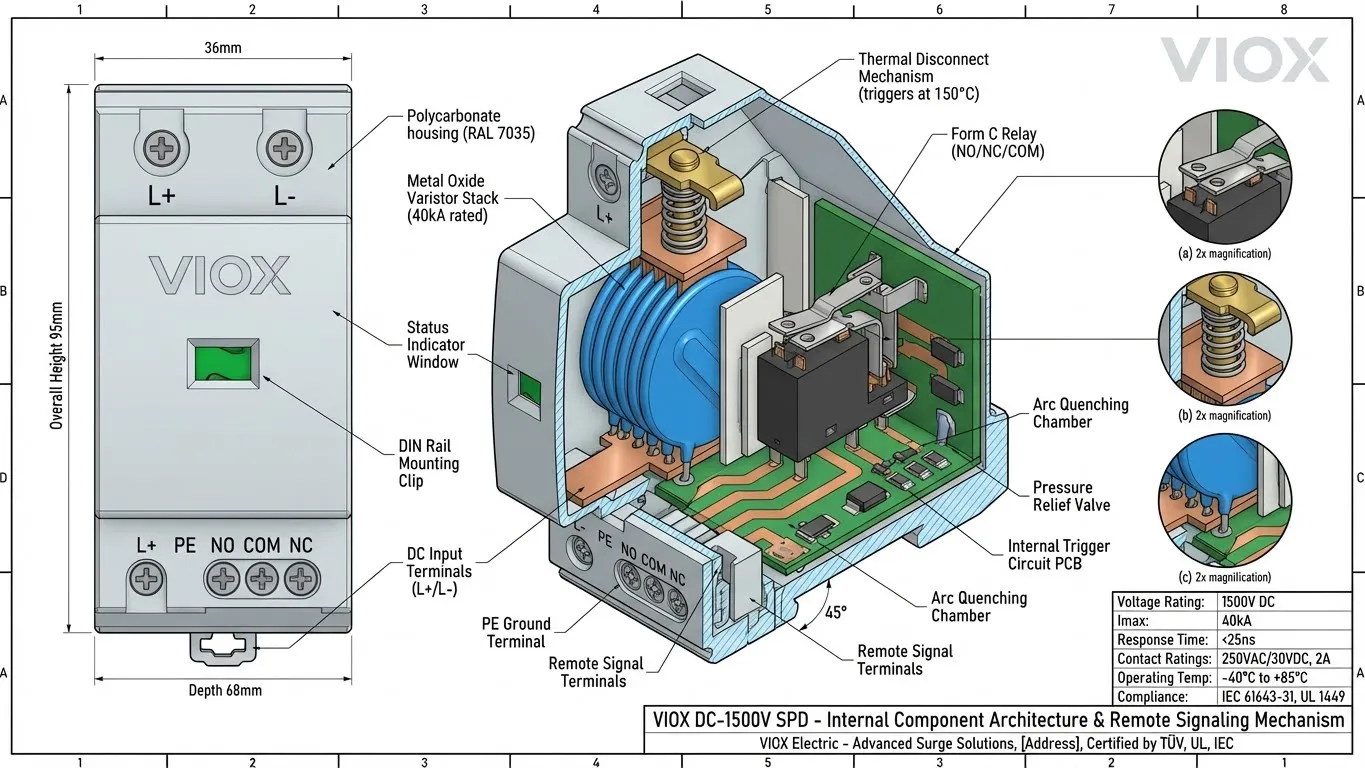

VIOX DC-1500V SPD di Tipo 1+2:

- Tensione nominale: 1500VDC tensione di esercizio continua (sistemi su scala industriale)

- Capacità di scarica: 60kA (8/20μs) per polo

- Design modulare sostituibile a caldo per la sostituzione della cartuccia senza tempi di inattività

- Segnalazione remota: Funzionalità standard con precablaggio morsettiera

- Conformità: IEC 61643-31, UL 1449 4a Edizione, certificazione TÜV

Serie SPD AC (Connessione alla rete e industriale)

Scaricatore combinato VIOX AC Tipo 1+2:

- Tensioni nominali: 230/400VAC (configurazioni monofase e trifase)

- Capacità di scarica: 50kA/polo (Tipo 1), 40kA/polo (Tipo 2)

- Applicazioni: Protezione dell'ingresso di servizio, quadri di distribuzione, centri di controllo motori

- Segnalazione remota: Contatto Form C con corrente nominale 5A@250VAC resistivo

Caratteristiche tecnologiche chiave

Sistema di verifica duale:

Ogni SPD VIOX combina l'indicazione visiva dello stato (finestra verde/rossa) con i contatti di segnalazione remota. Questa ridondanza garantisce che gli operatori possano verificare lo stato di protezione sia in loco durante la messa in servizio sia continuamente tramite SCADA durante il funzionamento. L'indicatore visivo fornisce una verifica immediata durante le procedure di manutenzione, mentre i contatti remoti forniscono un monitoraggio automatizzato 24 ore su 24, 7 giorni su 7.

Morsettiere precablate:

I nostri terminali di segnalazione remota SPD vengono forniti con morsetti a vite chiaramente etichettati (NO, COM, NC) e scarico della trazione integrato. Questa interfaccia standardizzata riduce i tempi di installazione del 40% rispetto alla terminazione dei cavi post-installazione ed elimina virtualmente gli errori di cablaggio sul campo. I terminali accettano dimensioni dei cavi da 0,75 mm² a 2,5 mm² con o senza puntali.

Design della cartuccia sostituibile a caldo:

Per le applicazioni su scala industriale in cui i tempi di inattività devono essere ridotti al minimo, gli SPD VIOX DC-1500V sono dotati di moduli di protezione plug-in che possono essere sostituiti senza interrompere i circuiti CC. Il contatto di segnalazione remota rimane funzionale durante la sostituzione del modulo, fornendo un monitoraggio continuo dello stato durante tutta la procedura di manutenzione. Questo design consente tempi di sostituzione inferiori a 5 minuti rispetto ai 30-60 minuti per la sostituzione tradizionale degli SPD che richiede la diseccitazione del circuito.

Conformità e certificazione:

- IEC 61643-11 (sistemi AC) e IEC 61643-31 (sistemi fotovoltaici DC)

- UL 1449 4a Edizione (mercati nordamericani)

- Certificazione di prodotto TÜV (mercati europei)

- Custodie con grado di protezione IP65 per installazioni di scatole di combinazione esterne

- Intervallo di temperatura di esercizio: da -40°C a +85°C per implementazioni in climi estremi

Supporto all'integrazione

VIOX fornisce un supporto tecnico completo per l'integrazione SCADA:

- Mappe dei registri Modbus RTU per l'integrazione diretta del PLC

- Definizioni degli oggetti BACnet per piattaforme BMS

- Esempio di codice ladder logic per marchi PLC comuni (Allen-Bradley, Siemens, Schneider)

- Schemi elettrici dettagliati per le opzioni di configurazione NO/NC

- Supporto per la messa in servizio remota tramite videoconferenza per implementazioni di grandi dimensioni

Per specifiche complete e informazioni sull'ordinazione, visitare la nostra pagina del prodotto SPD.

Tabella comparativa: Con vs. Senza segnalazione remota

La seguente tabella quantifica le differenze operative tra il monitoraggio SPD manuale tradizionale e la moderna infrastruttura di segnalazione remota:

| Parametro | Senza segnalazione remota | Con segnalazione remota |

|---|---|---|

| Costo iniziale (per SPD) | $150-$250 | €200-€350 (+ premio €50-€100) |

| Tempo di rilevamento | Giorni a mesi (fino alla prossima ispezione programmata) | Immediato (meno di 5 secondi dall'evento di guasto) |

| Frequenza di ispezione | Visite fisiche mensili o trimestrali al sito | Convalida annuale + monitoraggio automatizzato continuo |

| Costo del lavoro (100 SPD, annuale) | €15.000-€25.000 (controlli manuali trimestrali) | €2.000-€4.000 (solo convalida annuale del sistema) |

| Rischio di danni secondari alle apparecchiature | Alto (probabilità del 40-60% se si verifica una sovratensione prima del rilevamento) | Quasi zero (meno del 5% di rischio residuo dal guasto del sistema di allarme) |

| Tempo medio di riparazione (MTTR) | 7-30 giorni (ritardo nella scoperta + approvvigionamento dei ricambi) | 1-3 giorni (la notifica immediata consente l'ordinazione anticipata dei ricambi) |

| Dimensioni del sito adatte | <50kW (dove sono fattibili controlli manuali frequenti) | Qualsiasi dimensione; essenziale per installazioni >500kW |

| Impatto sui tempi di inattività | Potenziali settimane di funzionamento non protetto | Da minuti a ore (allarme all'invio del tecnico) |

| Documentazione per la conformità | Registri manuali, soggetti a lacune | Registri eventi automatici con timestamp, audit trail |

| Integrazione con i sistemi di manutenzione | Creazione manuale dell'ordine di lavoro dopo l'ispezione | Generazione automatizzata dell'ordine di lavoro tramite integrazione SCADA/CMMS |

| Escalation degli allarmi | Non applicabile | Multi-livello (email → SMS → telefonata) in base alla priorità |

| Andamento storico | Limitato (registrazioni manuali) | Completo (modelli di guasto, analisi MTBF, correlazione eventi di sovratensione) |

| Vantaggi assicurativi/di garanzia | Copertura standard | Potenziali riduzioni dei premi; prova di protezione della garanzia |

| Livello di conformità | Soddisfa i requisiti minimi del codice | Supera gli standard; dimostra una gestione proattiva del rischio |

| Raccomandato Per | Solare residenziale (<10kW), posizioni facilmente accessibili | Solare commerciale (>50kW), impianti industriali, siti remoti, infrastrutture critiche |

Approfondimento chiave: Il tipico periodo di ammortamento per l'investimento nella segnalazione remota SPD è 6-18 mesi per installazioni commerciali e 3-12 mesi per impianti industriali o su scala di pubblica utilità quando si considerano i costi di manodopera ridotti e i danni alle apparecchiature prevenuti.

Installazione Di Best Practices

La corretta implementazione della segnalazione remota SPD richiede attenzione sia ai dettagli elettrici che di messa in servizio:

Linee guida per l'installazione elettrica

- Prossimità alle apparecchiature protette

- Montare gli SPD entro 1 metro dall'apparecchiatura che proteggono, quando possibile

- Questo minimizza la lunghezza dei cavi, riducendo l'induttanza e migliorando l'efficacia del bloccaggio delle sovratensioni

- Per le scatole di combinazione solare, gli SPD si montano su Guida DIN adiacente ai fusibili CC e agli interruttori di sezionamento

- Specifiche del cavo di segnale remoto

- Utilizzare cavo schermato a coppie intrecciate (conduttori minimi 0,75 mm²/18AWG)

- La schermatura fornisce protezione dalle interferenze elettromagnetiche (EMI) in ambienti ad alto rumore

- Lunghezza massima consigliata del cavo: 500 metri per sistemi a 24 V CC (considerazioni sulla caduta di tensione)

- Per tratte più lunghe, utilizzare l'amplificazione del relè nei punti di giunzione intermedi

- Metodologia di messa a terra della schermatura

- Mettere a terra la schermatura del cavo a UN'ESTREMITÀ SOLTANTO, in genere all'estremità del ricevitore PLC/SCADA

- La messa a terra di entrambe le estremità crea un anello di terra che può indurre rumore o danneggiare l'apparecchiatura durante eventi di innalzamento del potenziale di terra

- Utilizzare un filo di drenaggio della schermatura isolato, fissare alla massa del telaio del PLC con un terminale dedicato

- Documentare il punto di messa a terra della schermatura nei disegni esecutivi

- Scarico della trazione e gestione dei cavi

- Installare pressacavi o connettori di scarico della trazione in tutti gli ingressi dell'involucro

- Mantenere un raggio di curvatura minimo (10× il diametro del cavo) per evitare danni alla schermatura

- Instradare i cavi di segnale separatamente dai conduttori di alta potenza (mantenere una separazione di 150 mm ove possibile)

- Utilizzare fascette per cavi a intervalli di 300 mm per il supporto meccanico

Messa in servizio e test

- Verifica del contatto pre-eccitazione

- Prima di collegarsi a SCADA/PLC, verificare gli stati dei contatti utilizzando un multimetro digitale:

- NO-COM: Resistenza infinita (circuito aperto) in stato normale

- NC-COM: Resistenza <1Ω (circuito chiuso) in stato normale

- Simulare la condizione di guasto (se l'SPD include il pulsante di test) e verificare che i contatti si invertano

- Verificare la presenza di connessioni intermittenti muovendo delicatamente i fili: la resistenza deve rimanere stabile

- Prima di collegarsi a SCADA/PLC, verificare gli stati dei contatti utilizzando un multimetro digitale:

- Test di integrazione SCADA

- Programmare il PLC con la logica di ingresso corretta (configurazione NO vs NC)

- Testare la propagazione dell'allarme: simulare il guasto dell'SPD e verificare che l'allarme appaia nell'HMI SCADA entro la latenza definita (in genere <10 secondi)

- Verificare la configurazione del livello di priorità dell'allarme (ALTO per le apparecchiature critiche, MEDIO per i punti di protezione ridondanti)

- Testare la sequenza di escalation: avvisi e-mail, notifiche SMS, funzionalità di composizione automatica

- Documentare i nomi dei tag PLC e il testo dell'allarme nella documentazione del sistema

- Requisiti di documentazione

- Creare un diagramma unifilare che mostri tutte le posizioni degli SPD, i numeri di tag del dispositivo e le assegnazioni di ingresso SCADA

- Etichettare ogni SPD con un identificatore specifico del sito corrispondente al tag SCADA (ad es., “CB-12-SPD-DC1”)

- Documentare la scelta della configurazione NO/NC nei disegni esecutivi elettrici (fondamentale per la manutenzione futura)

- Includere le specifiche dei contatti remoti nel manuale O&M per riferimento del manutentore

- Fotografare l'installazione finale mostrando i collegamenti dei terminali per riferimento futuro per la risoluzione dei problemi

Manutenzione continua

- Procedure di risposta all'allarme

- Stabilire una procedura operativa standard (SOP) per la risposta all'allarme:

- Riconoscimento immediato in SCADA (entro 1 ora)

- Visita del sito programmata entro 24 ore per i sistemi critici, 72 ore per quelli non critici

- Ordinazione anticipata dei componenti in base al modello di SPD identificato nell'allarme

- Monitoraggio delle metriche di risposta all'allarme (tempo dall'allarme all'invio, tempo dall'invio alla riparazione) per il miglioramento continuo

- Stabilire una procedura operativa standard (SOP) per la risposta all'allarme:

- Convalida annuale del sistema

- Eseguire test end-to-end annualmente: simulare il guasto dell'SPD sul dispositivo, verificare l'allarme in SCADA

- Controllare l'integrità del cavo con il test di resistenza di isolamento (minimo 10MΩ @ 500VDC)

- Verificare che le portate dei contatti non si siano degradate (resistenza ancora <1Ω per NC in stato normale)

- Aggiornare il software del sistema SCADA e verificare che la logica di allarme rimanga funzionale dopo gli aggiornamenti

- Integrazione con CMMS

- Collegare gli eventi di allarme SPD agli ordini di lavoro di manutenzione nel sistema di gestione della manutenzione computerizzata (CMMS)

- Generare automaticamente attività di manutenzione preventiva quando gli SPD si avvicinano alla tipica durata di servizio (spesso 5-10 anni a seconda del duty di sovratensione)

- Monitorare l'inventario dei pezzi di ricambio in base ai tassi di guasto (immagazzinare SPD di ricambio per un tasso di guasto annuale di 5%)

Per le strutture che implementano sistemi di spegnimento rapido, coordinare i test di allarme SPD con i test di funzionamento dello spegnimento rapido per ridurre al minimo le interruzioni del sito.

Errori comuni da Evitare

L'esperienza sul campo derivante da migliaia di installazioni rivela errori ricorrenti che compromettono l'affidabilità della segnalazione remota:

1. Errori di configurazione dei contatti (NO vs NC)

Il Problema:

Gli ingegneri specificano o cablano contatti NO (Normalmente Aperti) quando il sistema SCADA si aspetta una logica NC (Normalmente Chiusi), o viceversa. Ciò si traduce in continui falsi allarmi o nel completo fallimento nel rilevare guasti SPD effettivi.

Perché succede:

- Terminologia incoerente: alcuni produttori etichettano l'uscita “allarme” in modo diverso

- Logica SCADA preesistente progettata per il tipo di contatto opposto

- Mancanza di comunicazione tra l'appaltatore elettrico e l'integratore dei controlli

La soluzione:

- Rivedere la logica di allarme SCADA PRIMA dell'approvvigionamento: specificare il tipo di contatto SPD in modo che corrisponda all'infrastruttura esistente

- Se viene rilevata una mancata corrispondenza dopo la consegna, utilizzare un relè esterno per l'inversione del contatto anziché tentare la modifica sul campo

- Durante la messa in servizio, testare sia lo stato normale che quello di guasto per verificare il corretto comportamento dell'allarme

- Documentare la configurazione effettiva dei contatti (NO vs NC) nei disegni as-built, non solo nelle specifiche generiche del produttore

2. Saltare i test di messa in servizio

Il Problema:

Gli appaltatori completano l'installazione, verificano la continuità, ma non simulano mai un guasto SPD effettivo per confermare la funzionalità di allarme end-to-end. Mesi dopo, si verifica un guasto SPD reale senza allarme e l'indagine rivela che il segnale remoto non è mai stato collegato correttamente all'ingresso SCADA.

Perché succede:

- Pressione per completare il progetto nei tempi previsti

- Presupposto che se i controlli di continuità del cablaggio superano, il sistema deve funzionare

- Mancanza di un pulsante di test su alcuni modelli SPD (che richiedono metodi di simulazione)

La soluzione:

- Includere un test di messa in servizio obbligatorio nelle specifiche del progetto: “L'appaltatore deve simulare la condizione di guasto SPD e dimostrare la visibilità dell'allarme in SCADA HMI”

- Per gli SPD senza pulsanti di test, scollegare brevemente l'elemento termico o utilizzare la procedura di test approvata dal produttore

- Documentare i risultati del test di messa in servizio con screenshot con timestamp che mostrano l'allarme in SCADA

- Trattare questo test con la stessa importanza della messa in servizio dello spegnimento rapido: è un sistema adiacente alla sicurezza della vita

3. Ignorare i segnali di allarme

Il Problema:

L'infrastruttura di monitoraggio funziona perfettamente, ma le procedure di risposta all'allarme non sono stabilite o applicate. I guasti SPD generano allarmi che rimangono non riconosciuti per settimane fino a quando non si verificano danni alle apparecchiature secondarie.

Perché succede:

- Il team operativo è sopraffatto da allarmi molesti provenienti da altri sistemi

- Mancanza di una chiara proprietà (di chi è la responsabilità di rispondere?)

- Presupposto che l'ispezione visiva possa attendere fino alla prossima manutenzione programmata

- Mancanza di comunicazione dell'urgenza: “È solo un dispositivo di protezione, il sistema funziona ancora”

La soluzione:

- Stabilire chiare procedure di escalation degli allarmi con tempi di risposta definiti

- Configurare diversi livelli di priorità: CRITICO per gli SPD che proteggono apparecchiature di alto valore, AVVISO per la protezione ridondante

- Integrare gli allarmi SPD con i sistemi di ordini di lavoro di manutenzione: generazione automatica dei ticket

- Monitorare gli indicatori chiave di prestazione (KPI): tempo dall'allarme al riconoscimento, tempo dall'allarme alla riparazione

- Formare il personale operativo: “Il guasto dell'SPD significa che il tuo inverter $150K ora non è protetto: trattalo come un allarme antincendio, non come un avviso di porta socchiusa”

4. Cavo sottodimensionato o errato

Il Problema:

Utilizzo di cavi di segnale standard senza schermatura o conduttori sottodimensionati per lunghe tratte di cavo, con conseguente accoppiamento di interferenze elettromagnetiche (EMI) o eccessiva caduta di tensione che causa un comportamento intermittente dell'allarme.

Perché succede:

- Ottimizzazione dei costi: il cavo schermato costa 2-3 volte di più del cavo non schermato

- Mancanza di consapevolezza sull'EMI negli impianti solari (circuiti CC, rumore di commutazione dell'inverter, fulmini nelle vicinanze)

- Utilizzo di cavi di ricambio provenienti da altre applicazioni senza verificarne le specifiche

La soluzione:

- Specificare sempre cavi schermati a coppie intrecciate per la segnalazione remota SPD (minimo 0,75 mm²/18AWG)

- Calcolare la caduta di tensione per tratte di cavo >100 metri (particolarmente importante per i sistemi a 24 VDC)

- Per tratte >500 metri, utilizzare l'amplificazione del relè intermedio o la tensione di controllo a 48 VDC

- Installare il cavo in un condotto separato dai conduttori di alimentazione, mantenere una separazione di 150 mm dove è necessario un percorso parallelo

- Mettere a terra correttamente la schermatura a UN SOLO ESTREMO per evitare problemi di loop di terra

5. Mancanza di documentazione

Il Problema:

Tre anni dopo l'installazione, si attiva un allarme SPD. L'elettricista addetto alla manutenzione non riesce a determinare a quale scatola di combinazione fisica corrisponda “SPD-CB-47” nell'allarme SCADA. I disegni del sito non mostrano la configurazione dei contatti. La risoluzione dei problemi richiede 8 ore anziché 30 minuti.

Perché succede:

- La documentazione as-built non viene aggiornata quando si verificano modifiche sul campo

- Etichette generiche (“SPD-1”, “SPD-2”) che non corrispondono alla posizione fisica

- La configurazione dei contatti (NO vs NC) si presume sia “standard” e non viene registrata

- L'integratore di sistema originale non è più disponibile per il supporto

La soluzione:

- Creare una documentazione as-built completa che includa:

- Mappa del sito con tutte le posizioni SPD contrassegnate

- Tag univoci del dispositivo che corrispondono sia alle etichette fisiche CHE al database dei tag SCADA

- Configurazione dei contatti esplicitamente indicata (NO o NC) per ogni dispositivo

- Schemi di instradamento dei cavi che mostrano le posizioni delle scatole di derivazione

- Programma PLC con commenti che spiegano la logica degli allarmi

- Utilizzare etichette resistenti agli agenti atmosferici sulle scatole di giunzione che corrispondano esattamente ai nomi dei tag SCADA

- Includere foto nel manuale O&M che mostrino i collegamenti dei terminali e le posizioni dei dispositivi

- Archiviare copie elettroniche in più posizioni (archivio in loco, backup su cloud, archivio dell'appaltatore O&M)

Punti singoli di guasto nel percorso di allarme

Il Problema:

Tutti i segnali remoti SPD si collegano a una singola scheda di ingresso PLC. Quando tale scheda si guasta, il monitoraggio per l'intero sito si interrompe senza alcuna indicazione che il sistema di monitoraggio stesso sia compromesso.

Perché succede:

- Desiderio di minimizzare i costi concentrando tutti gli I/O su un unico modulo hardware

- Mancanza di pianificazione della ridondanza nell'architettura del sistema di controllo

- Presupposto che l'hardware PLC sia affidabile al 100%

La soluzione:

- Distribuire i segnali SPD critici su più schede di ingresso PLC o RTU separate

- Implementare il monitoraggio di supervisione del sistema di allarme stesso (segnali di heartbeat, timer watchdog)

- Utilizzare la configurazione dei contatti NC dove il monitoraggio fail-safe è fondamentale: filo interrotto = allarme

- Considerare percorsi di monitoraggio ridondanti per le strutture mission-critical: SCADA primario più gateway SMS indipendente

- Testare l'integrità del sistema di allarme trimestralmente forzando allarmi di prova da SPD rappresentativi

Domande Frequenti

Cosa significa “contatto pulito” nella segnalazione remota SPD?

Un contatto pulito è un contatto di commutazione che non trasporta tensione o corrente propria: è semplicemente un circuito aperto o chiuso fornito dall'SPD. Il sistema di monitoraggio (SCADA/PLC) fornisce la tensione e legge lo stato del contatto. Questo isolamento previene le interferenze elettriche tra il circuito di protezione contro le sovratensioni e il sistema di controllo e consente allo stesso SPD di integrarsi con diverse tensioni di controllo (24 V CC, 48 V CC, 120 V CA, ecc.) senza modifiche. Il termine “pulito” lo distingue dai “contatti bagnati” che trasportano la propria tensione di alimentazione.

È possibile aggiungere la segnalazione remota a scaricatori di sovratensione (SPD) esistenti?

Dipende dal modello SPD. Alcuni produttori offrono moduli di segnalazione remota plug-in che si adattano agli alloggiamenti SPD esistenti: questi richiedono l'installazione sul campo e in genere costano tra €80 e €150 per modulo più manodopera. Tuttavia, molti design SPD non supportano il retrofit, poiché il meccanismo del relè deve integrarsi con lo scollegamento termico interno. In questi casi, è necessaria la sostituzione completa dell'SPD. Per le installazioni di grandi dimensioni in cui il retrofit non è fattibile, considerare l'installazione della segnalazione remota su posizioni SPD strategiche (ingresso di servizio principale, apparecchiature di alto valore) piuttosto che sostituire immediatamente tutte le unità. Le future sostituzioni a fine vita possono specificare modelli di segnalazione remota.

Qual è la differenza tra contatti NO e NC?

I contatti NA (Normalmente Aperti) sono a circuito aperto (resistenza infinita) durante il normale funzionamento del SPD e si chiudono (cortocircuito) quando il SPD si guasta—questo crea un segnale di allarme. I contatti NC (Normalmente Chiusi) sono chiusi durante il normale funzionamento e si aprono quando il SPD si guasta—questo interrompe un circuito di supervisione per attivare un allarme. La scelta dipende dalla logica del sistema di controllo e dai requisiti di sicurezza. I contatti NA sono più semplici e comuni per i sistemi di allarme. I contatti NC offrono una maggiore affidabilità perché rilevano anche i guasti di cablaggio (filo interrotto = allarme), rendendoli preferibili per le strutture critiche. Alcuni sistemi utilizzano entrambi: NA per la segnalazione di allarme, NC per il monitoraggio di supervisione.

Quanto può essere lungo il cavo del segnale remoto?

La distanza massima dipende dalla tensione di controllo e dalla caduta di tensione accettabile. Per sistemi a 24VDC che utilizzano cavi da 0,75mm² (18AWG), il massimo pratico è di 500 metri con una corrente di contatto del relè di 2A (risultando in una caduta di circa 2,4V, accettabile per la maggior parte dei PLC). Per distanze maggiori: (1) Utilizzare conduttori più grandi (1,5mm²/16AWG estende a 1000m), (2) Aumentare la tensione di controllo a 48VDC (raddoppia la distanza per la stessa caduta), (3) Installare amplificatori di relè intermedi a intervalli di 500m, oppure (4) Utilizzare soluzioni in fibra ottica o wireless (vedere la domanda successiva). Mantenere sempre una costruzione a coppie intrecciate schermate indipendentemente dalla distanza per ridurre al minimo la suscettibilità alle EMI.

Ho bisogno della segnalazione remota per gli SPD residenziali?

Per le installazioni residenziali inferiori a 10kW, la segnalazione remota in genere non è giustificata in termini di costi, a meno che l'abitazione non sia una proprietà remota/di vacanza o parte di un sistema domotico monitorato. Gli SPD residenziali sono facilmente accessibili (garage, quadro elettrico del seminterrato), il che rende pratici i controlli visivi mensili. Tuttavia, la segnalazione remota aggiunge valore per: (1) Integrazione domotica premium in cui i proprietari di case ricevono notifiche tramite app, (2) Accordi di locazione solare/PPA in cui il fornitore di O&M gestisce più siti residenziali da remoto, (3) Requisiti assicurativi per case di alto valore in aree soggette a fulmini. La tecnologia funziona in modo identico su qualsiasi scala: la decisione è puramente economica in base al costo del lavoro di monitoraggio rispetto al premio di segnalazione remota.

Cosa succede se il circuito di allarme si guasta?

Dipende dalla configurazione dei contatti. Con i contatti NO (Normalmente Aperti), un guasto del circuito di allarme (filo interrotto, guasto della scheda di ingresso PLC) appare identico al normale funzionamento: il sistema mostra “nessun allarme” quando in realtà il monitoraggio è compromesso. Questo è il motivo per cui i circuiti di supervisione NC (Normalmente Chiusi) sono preferiti per le strutture critiche: qualsiasi guasto nel percorso di allarme (filo interrotto, guasto del relè, guasto dell'ingresso PLC) attiva un allarme, avvisando gli operatori di controllare il sistema. Best practice per applicazioni ad alta affidabilità: utilizzare contatti NC con test di supervisione regolari (test di allarme forzati trimestrali) o implementare il monitoraggio ridondante (SCADA primario + gateway SMS indipendente). Documentare i test del sistema di allarme nei registri di manutenzione per scopi di conformità e assicurativi.

Il segnalamento a distanza può funzionare con sistemi wireless?

Sì, le soluzioni wireless sono sempre più comuni per applicazioni di retrofit o siti in cui l'installazione di canalizzazioni è antieconomica. Le opzioni di implementazione includono: (1) Moduli I/O wireless: trasmettitori alimentati a batteria o a energia solare si collegano ai contatti puliti SPD e comunicano tramite LoRaWAN, Zigbee o protocolli proprietari a un ricevitore/gateway centrale (portata: 1-10 km a seconda del protocollo), (2) Dispositivi IoT cellulari: modem 4G LTE-M o NB-IoT si collegano ai contatti SPD e inviano avvisi tramite SMS o API cloud (richiede copertura cellulare e piano dati, in genere 1-15 €/mese per dispositivo), (3) Reti mesh Bluetooth: adatte per distanze più brevi (<300 m) con più nodi SPD che formano una mesh auto-riparante. Il wireless aggiunge costi (150-400 € per nodo SPD) e introduce requisiti di manutenzione della batteria, ma elimina i costi di scavo/canalizzazione. Più fattibile per progetti di retrofit o installazioni su terreni difficili dove il percorso delle canalizzazioni è impraticabile.

Conclusione: la segnalazione remota come infrastruttura essenziale

La segnalazione remota SPD trasforma la protezione contro le sovratensioni da una misura di sicurezza passiva “installa e spera” in un componente infrastrutturale gestito attivamente. Per le installazioni solari commerciali e su scala industriale, il ROI è inconfutabile: un investimento di €50-€200 per SPD previene danni alle apparecchiature che costano decine di migliaia di euro, riducendo al contempo la manodopera di ispezione del 60-80%. La tecnologia si integra perfettamente con le piattaforme SCADA e BMS esistenti, fornendo una notifica immediata quando la protezione si guasta: la differenza tra una sostituzione SPD da €200 e una catastrofe dell'inverter da €80.000.

Man mano che le strutture solari e industriali aumentano in dimensioni e distribuzione geografica, il monitoraggio remoto passa da aggiornamento opzionale a necessità operativa. La domanda non è se implementare la segnalazione remota SPD, ma quanto velocemente è possibile adattare i siti esistenti e standardizzarla su nuove installazioni.

Sei pronto per implementare la segnalazione remota SPD presso la tua struttura? Contatta il team tecnico di VIOX Electric per raccomandazioni specifiche per il sito, supporto per l'integrazione SCADA e assistenza per le specifiche. I nostri ingegneri forniscono revisioni di progettazione del sistema gratuite per progetti superiori a 500 kW. Visita viox.com/spd o contatta il nostro portale di supporto tecnico per assistenza immediata.

VIOX Electric: progettazione di soluzioni affidabili di protezione contro le sovratensioni per applicazioni solari e industriali dal 2008. Produzione certificata ISO 9001, certificazione di prodotto TÜV, supporto tecnico completo.