Perché i metodi di riscaldamento sono importanti per la protezione del motore

La selezione del relè di sovraccarico termico corretto richiede la comprensione di due fattori critici: la tecnologia dell'elemento riscaldante e il meccanismo di ripristino. Il metodo di riscaldamento determina l'accuratezza della risposta e le caratteristiche di memoria termica, mentre la modalità di ripristino influisce sui requisiti di manutenzione e sulla sicurezza operativa. Per le applicazioni con motori trifase, i relè bimetallici con ripristino manuale forniscono la protezione più affidabile per i carichi industriali standard, mentre i tipi a lega eutettica eccellono in applicazioni ad alta precisione che richiedono punti di intervento coerenti. Questa guida esamina entrambi i fattori per aiutarti ad abbinare le caratteristiche del relè ai requisiti di protezione del motore.

Punti di forza

- Relè bimetallici utilizza la dilatazione termica differenziale per lo scatto graduale e prevedibile, ideale per il 90% delle applicazioni di motori industriali

- Relè a lega eutettica forniscono punti di intervento precisi e ripetibili attraverso la tecnologia del cambio di fase, ma richiedono solo il ripristino manuale

- Ripristino manuale impone all'operatore di indagare prima del riavvio, prevenendo danni ripetuti da guasti irrisolti

- Ripristino automatico consente il funzionamento remoto ma rischia di danneggiare l'apparecchiatura se la causa del sovraccarico persiste

- Selezione della classe di intervento (10/20/30) deve essere allineata alla capacità termica del motore e alle caratteristiche di avviamento

- Compensazione della temperatura ambiente è essenziale per installazioni all'aperto e ambienti a temperatura variabile

Comprensione delle tecnologie di riscaldamento dei relè di sovraccarico termico

Relè termici bimetallici di sovraccarico

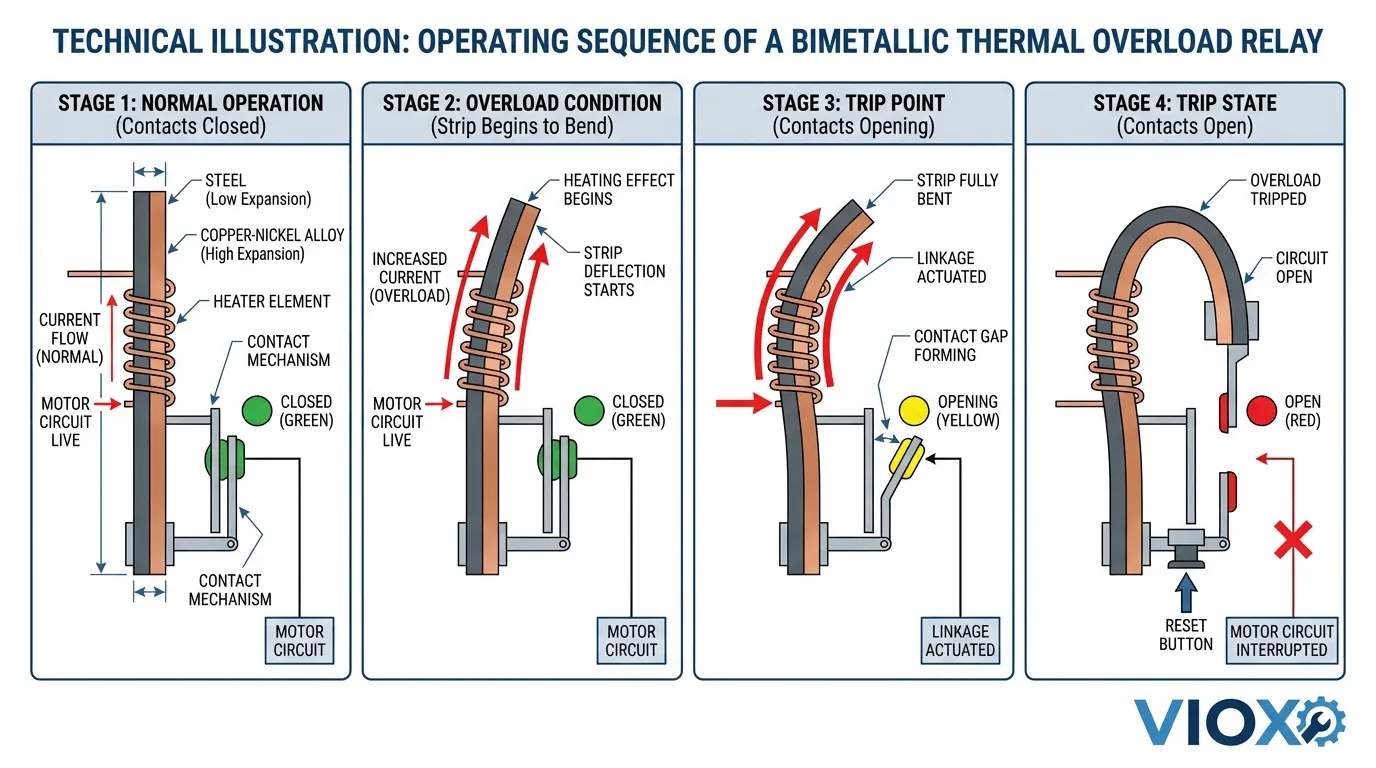

I relè di sovraccarico termico bimetallici rappresentano la tecnologia di protezione del motore più ampiamente utilizzata nelle applicazioni industriali. Questi dispositivi utilizzano due metalli dissimili, tipicamente acciaio abbinato a una lega di rame-nichel o nichel-cromo, legati insieme per formare una striscia composita. Ogni metallo presenta un coefficiente di dilatazione termica distinto, che fa piegare la striscia in modo prevedibile quando viene riscaldata dalla corrente del motore che scorre attraverso un elemento riscaldante adiacente.

Principio di funzionamento: La corrente che passa attraverso il circuito del motore scorre anche attraverso una bobina di riscaldamento calibrata posizionata vicino alla striscia bimetallica. All'aumentare del carico del motore, la temperatura del riscaldatore aumenta proporzionalmente, causando l'espansione differenziale tra i due strati metallici. La striscia si piega verso il metallo con il coefficiente di espansione inferiore, azionando infine un meccanismo di intervento meccanico che apre i contatti del circuito di controllo.

Vantaggio della memoria termica: I relè bimetallici possiedono una memoria termica intrinseca: conservano il calore accumulato da precedenti eventi di sovraccarico. Questa caratteristica fornisce una protezione superiore per i motori che subiscono cicli di avvio-arresto ripetuti o sovraccarichi intermittenti, poiché il relè “ricorda” lo stress termico e interviene più velocemente in eventi successivi. Il periodo di raffreddamento necessario prima che la striscia ritorni alla sua forma originale impedisce il riavvio immediato, consentendo al motore di dissipare il calore in sicurezza.

Applicazioni chiave:

- Protezione motore trifase per impieghi generali (gamma 1-800 HP)

- Applicazioni con avviamenti frequenti e carichi variabili

- Ambienti che richiedono la compensazione della temperatura ambiente

- Installazioni di retrofit in cui è desiderata la capacità di ripristino automatico

Vantaggi:

- Conveniente per la maggior parte delle applicazioni

- Disponibile sia in configurazione con ripristino manuale che automatico

- La caratteristica di intervento graduale riduce gli interventi intempestivi durante l'avviamento del motore

- Affidabilità comprovata con decenni di dati sulle prestazioni sul campo

Limitazioni:

- L'accuratezza del punto di intervento è influenzata dalle variazioni della temperatura ambiente (±10-15% tipico)

- L'usura meccanica nel tempo può influire sulla calibrazione

- Risposta più lenta rispetto ai relè elettronici per sovraccarichi gravi

Relè di sovraccarico termico a lega eutettica

I relè di sovraccarico a lega eutettica impiegano un meccanismo di protezione fondamentalmente diverso basato sulla termodinamica del cambio di fase. Questi dispositivi contengono una lega di saldatura stagno-piombo formulata con precisione sigillata all'interno di un gruppo tubo. La composizione della lega è progettata per fondere a una temperatura specifica corrispondente alla soglia di danno termico del motore.

Principio di funzionamento: La corrente del motore scorre attraverso un avvolgimento del riscaldatore avvolto attorno al tubo della lega eutettica. In normali condizioni operative, la lega solida trattiene meccanicamente una ruota a cricchetto caricata a molla. Quando una sovracorrente prolungata fa sì che il riscaldatore raggiunga il punto di fusione della lega (tipicamente 183°C per l'eutettico stagno-piombo standard), il materiale subisce una rapida liquefazione. Questo cambio di fase rilascia il meccanismo a cricchetto, che ruota sotto la tensione della molla per aprire i contatti del circuito di controllo.

Caratteristiche di intervento di precisione: Il punto di fusione netto della lega eutettica fornisce un'eccezionale ripetibilità dell'intervento (variazione di ±2-3%) rispetto ai design bimetallici. Questa precisione rende i relè eutettici la scelta preferita per le applicazioni in cui sono fondamentali soglie di protezione coerenti, come i motori di compressori ermetici o gli azionamenti di macchinari di precisione.

Requisito di ripristino: I relè eutettici richiedono il ripristino manuale: il ripristino automatico è fisicamente impossibile perché la lega deve raffreddarsi e risolidificarsi prima che il meccanismo a cricchetto possa essere reinserito manualmente. Questo intervento forzato garantisce che gli operatori indaghino sulla causa del sovraccarico prima di riavviare l'apparecchiatura.

Applicazioni chiave:

- Avviatori motore con classificazione NEMA (taglia 1-6)

- Protezione compressore frigorifero ermetico

- Motori di processo critici che richiedono punti di intervento precisi

- Applicazioni in cui la verifica del ripristino manuale è obbligatoria

Vantaggi:

- Accuratezza e ripetibilità superiori del punto di intervento

- Non influenzato dalle vibrazioni meccaniche

- Eccellente stabilità della calibrazione a lungo termine

- Il ripristino manuale intrinseco fornisce la verifica di sicurezza

Limitazioni:

- Solo ripristino manuale: nessuna capacità di riavvio remoto

- Costo iniziale più elevato rispetto ai tipi bimetallici

- Periodo di raffreddamento più lungo richiesto prima del ripristino (tipicamente 5-15 minuti)

- Disponibilità limitata per potenze motore inferiori

Analisi comparativa: tecnologia bimetallica vs. eutettica

| Caratteristica | Relè bimetallico | Relè a lega eutettica |

|---|---|---|

| Meccanismo di scatto | Dilatazione termica differenziale | Liquefazione a cambio di fase |

| Accuratezza dell'intervento | ±10-15% (dipendente dalla temperatura) | ±2-3% (altamente ripetibile) |

| Opzioni di ripristino | Manuale o automatico | Solo manuale |

| Memoria termica | Eccellente (raffreddamento graduale) | Moderata (stato solido/liquido binario) |

| Velocità di risposta | Graduale (classe 10/20/30 selezionabile) | Rapido al punto di intervento |

| Compensazione ambiente | Disponibile in modelli premium | Inerente a causa del punto di fusione fisso |

| Costo tipico | Più basso | 20-40% superiore |

| Manutenzione | Calibrazione periodica raccomandata | Minima—intrinsecamente stabile |

| Migliori applicazioni | Motori industriali generali, carichi variabili | Applicazioni di precisione, motori ermetici |

Selezione della modalità di ripristino: manuale vs. automatico

Il meccanismo di ripristino determina come un relè di sovraccarico termico ritorna al normale funzionamento dopo un evento di intervento. Questa scelta influisce in modo significativo sulla sicurezza operativa, sui requisiti di manutenzione e sulle capacità di automazione del sistema.

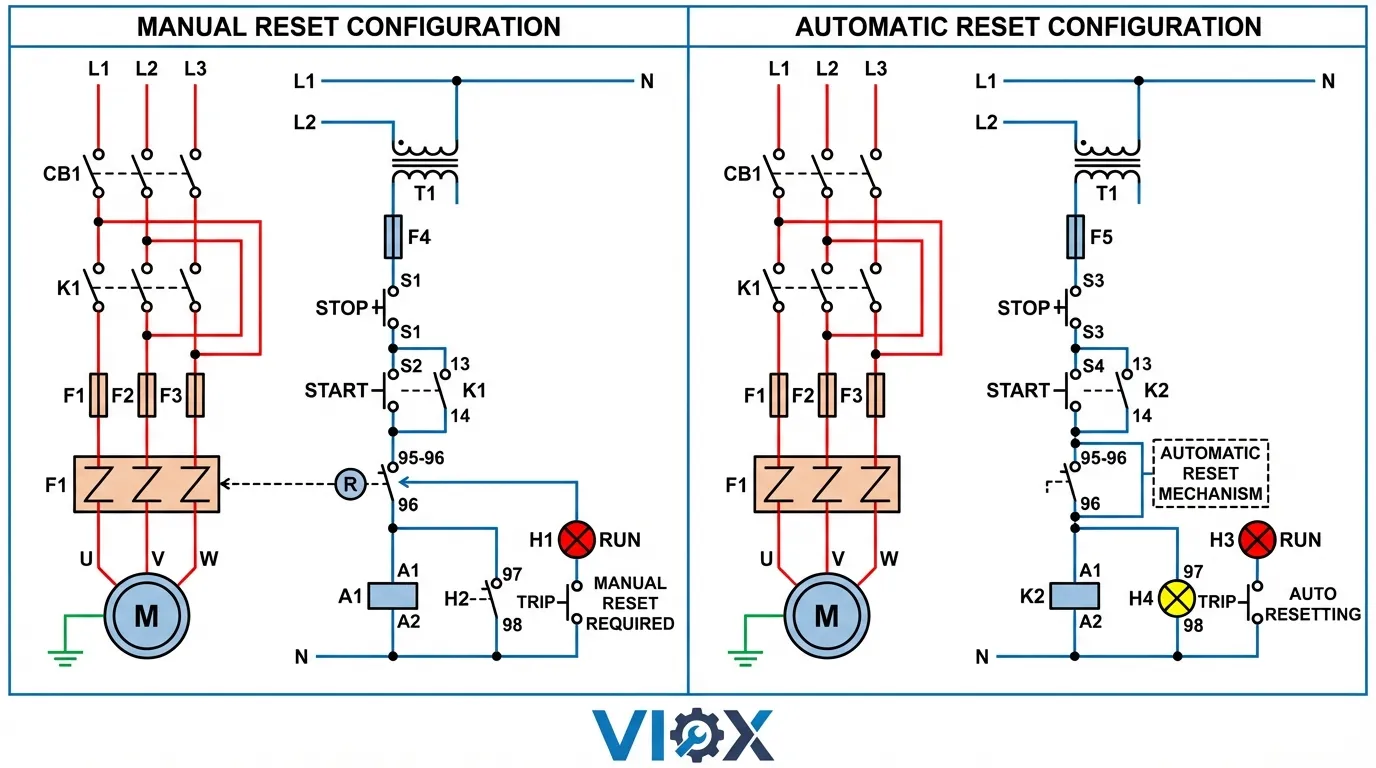

Configurazione di ripristino manuale

I relè di ripristino manuale richiedono l'intervento fisico dell'operatore per ripristinare il circuito dopo un intervento. Un pulsante o una leva di ripristino sull'alloggiamento del relè deve essere premuto o ruotato per reinserire meccanicamente il meccanismo di contatto. Questo design impone un periodo di indagine obbligatorio prima del riavvio dell'apparecchiatura.

Vantaggi per la sicurezza: Il ripristino manuale fornisce un punto di controllo di sicurezza critico. Quando un motore interviene per sovraccarico, l'intervento manuale forzato garantisce che:

- Gli operatori ispezionano fisicamente il motore e l'apparecchiatura azionata per guasti meccanici

- Le cause di sovraccarico (cuscinetti bloccati, carico eccessivo, squilibrio di fase) vengono identificate e corrette

- Il tempo di raffreddamento è sufficiente prima dei tentativi di riavvio

- La documentazione degli eventi di intervento si verifica per il monitoraggio della manutenzione

Applicazioni ideali:

- Sistemi di sicurezza critici in cui il riavvio automatico pone dei pericoli

- Motori che azionano apparecchiature che potrebbero essere danneggiate da un riavvio imprevisto (trasportatori, miscelatori, frantoi)

- Installazioni con capacità di monitoraggio remoto limitata

- Applicazioni soggette ai requisiti OSHA di lockout/tagout

- Compressori ermetici che richiedono la verifica del raffreddamento prima del riavvio

Limitazioni:

- Richiede l'accesso locale alla posizione del relè

- Aumenta i tempi di inattività in installazioni remote o difficili da raggiungere

- Non adatto per processi completamente automatizzati che richiedono il funzionamento automatico

- Potrebbe richiedere personale aggiuntivo per operazioni 24 ore su 24, 7 giorni su 7

Configurazione di ripristino automatico

I relè di ripristino automatico si ripristinano automaticamente una volta che l'elemento termico si raffredda al di sotto della soglia di ripristino. Il meccanismo di contatto si reinserisce senza l'intervento dell'operatore, consentendo al contattore del motore di riattivarsi quando viene ripristinata l'alimentazione di controllo.

Vantaggi operativi: Il ripristino automatico consente:

- Riavvio remoto del sistema tramite controllo PLC o SCADA

- Tempi di inattività ridotti per eventi di sovraccarico transitori

- Funzionamento senza personale in installazioni remote (stazioni di pompaggio, sistemi HVAC)

- Integrazione semplificata con i sistemi di automazione degli edifici

Considerazioni critiche:

- Cicli di riavvio ripetuti: Se la causa del sovraccarico persiste, il ripristino automatico consente ripetuti avviamenti del motore che possono surriscaldare rapidamente gli avvolgimenti oltre i limiti di danno termico

- Movimento imprevisto dell'apparecchiatura: Il riavvio automatico può creare pericoli se il personale sta lavorando vicino a macchinari presumendo che siano disabilitati

- Modalità di guasto mascherate: Gli interventi transitori possono ripristinarsi prima che gli operatori se ne accorgano, nascondendo problemi meccanici o elettrici in via di sviluppo

- Rischio di danni al compressore: I sistemi di refrigerazione possono riavviarsi prima che la pressione del refrigerante si equalizzi, causando il guasto del compressore

Matrice di selezione della modalità di ripristino

| Tipo Di Applicazione | Modalità di ripristino consigliata | Giustificazione |

|---|---|---|

| Sistemi di trasporto | Manuale | Impedisce il riavvio con materiale bloccato o personale vicino all'apparecchiatura |

| Pompe sommergibili (remote) | Automatico | Abilita il riavvio remoto; monitorare tramite SCADA per interventi ripetuti |

| Azionamenti di macchine utensili | Manuale | Garantisce l'indagine sul bloccaggio meccanico o sulla rottura dell'utensile |

| Unità di trattamento aria HVAC | Automatico | Sovraccarichi transitori comuni; integrazione dell'automazione degli edifici richiesta |

| Compressori ermetici | Manuale | Periodo di raffreddamento obbligatorio; previene danni da ciclo breve |

| Pompe di irrigazione | Automatico | Posizioni remote; sovraccarico transitorio accettabile durante l'avvio |

| Azionamenti di miscelatori/agitatori | Manuale | Impedisce il riavvio con materiale solidificato o guasto meccanico |

| Unità a tetto confezionate | Automatico | Controlli integrati; monitoraggio remoto tramite BMS |

Selezione della classe di intervento per la protezione termica del motore

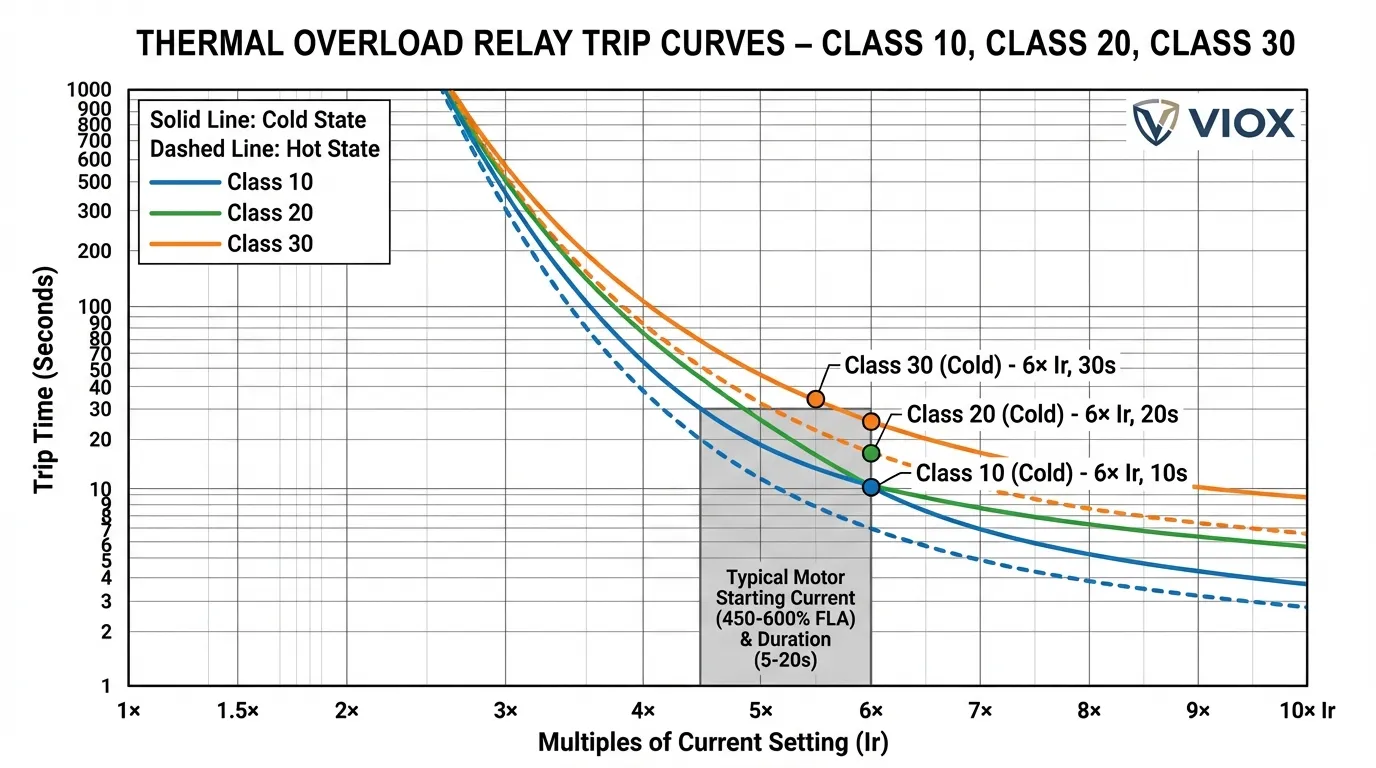

La classe di intervento definisce il tempo massimo in cui un relè di sovraccarico termico consente una sovracorrente sostenuta prima di interrompere il circuito. Questa classificazione standardizzata, definita dalle norme IEC 60947-4-1 e UL, garantisce che le caratteristiche di risposta del relè corrispondano alla capacità termica del motore e ai profili di avviamento.

Comprensione degli standard della classe di intervento

La classe di intervento è espressa come un numero (5, 10, 20 o 30) che rappresenta il tempo massimo di intervento in secondi quando il relè trasporta il 600% della sua impostazione di corrente da un avvio a freddo. Questa condizione di prova standardizzata fornisce una base coerente per confrontare la risposta del relè tra i produttori.

| Classe di intervento | Tempo di intervento a corrente 600% | Applicazioni Tipiche |

|---|---|---|

| Classe 5 | 5 secondi massimo | Pompe sommergibili, compressori ermetici (massa termica limitata) |

| Classe 10 | 10 secondi massimo | Motori IEC, applicazioni ad avviamento rapido, motori raffreddati artificialmente |

| Classe 20 | 20 secondi massimo | Motori NEMA design B, applicazioni industriali generali (più comuni) |

| Classe 30 | 30 secondi massimo | Carichi ad alta inerzia, motori per impieghi gravosi, tempi di accelerazione prolungati |

Curve di intervento a freddo vs. a caldo

I relè di sovraccarico termico mostrano caratteristiche di risposta significativamente diverse a seconda della loro condizione termica iniziale:

Funzionamento a freddo: Quando un motore si avvia dopo un tempo di raffreddamento sufficiente (in genere 2+ ore a temperatura ambiente), l'elemento termico parte dalla temperatura ambiente. Il relè richiede il massimo tempo per accumulare calore e raggiungere la soglia di intervento. Le curve di intervento pubblicate rappresentano in genere le prestazioni a freddo.

Funzionamento a caldo: I motori che si avviano frequentemente o si riavviano poco dopo l'arresto iniziano con temperature elevate dell'elemento termico. Le curve di intervento a caldo mostrano tempi di risposta più rapidi del 20-30% perché il relè parte più vicino alla soglia di intervento. Questa risposta accelerata fornisce una protezione critica per i motori che subiscono ripetuti eventi di sovraccarico senza adeguati periodi di raffreddamento.

Implicazioni pratiche:

- Le applicazioni con frequenti avviamenti e arresti devono considerare le curve a caldo per evitare interventi intempestivi

- I motori con cicli di lavoro superiori al 60% funzionano prevalentemente in condizioni di caldo

- I relè a compensazione di temperatura regolano le caratteristiche di intervento in base alla temperatura ambiente per mantenere una protezione coerente

Selezione della classe di intervento specifica per l'applicazione

Criteri di selezione della classe 10:

- Motori con capacità termica limitata (pompe sommergibili, design ad accoppiamento diretto)

- Applicazioni ad avviamento rapido in cui l'accelerazione si completa entro 3-5 secondi

- Motori con classificazione IEC progettati per una risposta di protezione più rapida

- Applicazioni in cui il danno al motore si verifica rapidamente durante le condizioni di rotore bloccato

Esempio: Un motore per pompa di pozzo sommergibile da 15 HP con isolamento di classe B funziona immerso in acqua a 10°C. Il raffreddamento esterno consente una protezione aggressiva di classe 10 senza interventi intempestivi durante gli avviamenti normali, fornendo al contempo una risposta rapida se la pompa funziona a secco o incontra un blocco meccanico.

Criteri di selezione della classe 20 (Più comune):

- Motori NEMA Design B con capacità termica standard

- Applicazioni industriali generali con tempi di accelerazione di 5-10 secondi

- Carichi con requisiti di coppia di spunto moderati

- Applicazioni in cui sono accettabili sovraccarichi transitori occasionali

Esempio: Un motore da 50 HP che aziona una ventola centrifuga in un sistema HVAC sperimenta un'accelerazione di 5-7 secondi con una corrente di spunto del 450%. La protezione di classe 20 si adatta all'avviamento normale intervenendo entro 20 secondi se la ventola si blocca meccanicamente o subisce un guasto ai cuscinetti.

Criteri di selezione della classe 30:

- Carichi ad alta inerzia che richiedono un'accelerazione prolungata (15-25 secondi)

- Motori per impieghi gravosi o gravosi con maggiore capacità termica

- Applicazioni con elevata coppia di spunto (frantoi, mulini a sfere, estrusori)

- Carichi in cui la corrente di spunto supera il 500% della FLA per periodi prolungati

Esempio: Un motore da 200 HP che aziona un mulino a sfere richiede 18-22 secondi per raggiungere la massima velocità a causa della massiccia massa rotante. Il peso della carica del mulino crea una corrente di spunto del 550% durante l'accelerazione. La protezione di classe 30 previene interventi intempestivi durante gli avviamenti normali, proteggendo al contempo da condizioni di rotore bloccato o blocco meccanico.

Errori comuni nella selezione della classe di intervento

Sovradimensionamento per evitare interventi intempestivi: La selezione della protezione di classe 30 per un motore standard che sperimenta interventi intempestivi maschera i problemi sottostanti (blocco meccanico, problemi di tensione, dimensionamento improprio del relè) piuttosto che affrontare le cause principali. Questa pratica espone i motori a danni termici durante eventi di sovraccarico reali.

Sottodimensionamento per una “migliore protezione”: La specifica di relè di classe 10 per carichi ad alta inerzia causa ripetuti interventi intempestivi durante la normale accelerazione. Ciò porta gli operatori a disattivare i sistemi di protezione o a sovradimensionare le impostazioni del relè, entrambe pratiche che eliminano l'efficace protezione del motore.

Ignorare le curve a caldo: Le applicazioni con cicli frequenti devono valutare le caratteristiche di intervento a caldo. Un motore che si avvia correttamente a freddo può subire interventi intempestivi dopo diversi cicli rapidi a causa del calore accumulato nell'elemento termico.

Compensazione della temperatura ambiente

I relè di sovraccarico termico sono calibrati per prestazioni ottimali a una temperatura ambiente di 40°C secondo gli standard IEC. Variazioni significative da questo punto di riferimento influiscono sulla precisione dell'intervento e sul tempo di risposta, compromettendo potenzialmente la protezione del motore o causando interventi intempestivi.

Effetti della temperatura sulle prestazioni del relè

Alte temperature ambiente (>40°C):

- Gli elementi termici partono più vicino alla soglia di intervento

- I tempi di intervento diminuiscono del 10-20% a 50°C ambiente

- Rischio di interventi intempestivi durante il normale funzionamento del motore

- Impostazione della corrente effettiva ridotta (il relè interviene a una corrente effettiva inferiore)

Basse temperature ambiente (<20°C):

- Gli elementi termici richiedono un maggiore accumulo di calore per intervenire

- I tempi di intervento aumentano del 15-25% a 0°C ambiente

- Rischio di protezione inadeguata del motore durante sovraccarichi reali

- Impostazione della corrente effettiva aumentata (il relè potrebbe non intervenire fino a quando non si verificano danni al motore)

Tecnologie di compensazione

Compensazione bimetallica: I relè bimetallici premium incorporano elementi bimetallici di compensazione aggiuntivi che contrastano gli effetti della temperatura ambiente. Questi elementi regolano la posizione del meccanismo di intervento in base alla temperatura circostante, mantenendo caratteristiche di intervento coerenti in intervalli di funzionamento da -25°C a +60°C.

Rilevamento elettronico della temperatura: I moderni relè di sovraccarico elettronici utilizzano termistori o sensori RTD per misurare la temperatura ambiente e regolano algoritmicamente le soglie di intervento. Questa compensazione attiva fornisce una precisione di ±3% su ampi intervalli di temperatura e consente funzionalità avanzate come la modellazione termica del motore.

Linee guida per l'applicazione

Installazioni esterne: I motori in involucri esterni sono soggetti a temperature ambiente che vanno da -20°C a +50°C a seconda del clima e del carico solare. I relè con compensazione della temperatura sono obbligatori per una protezione coerente durante le variazioni stagionali.

Ambienti ad alta temperatura: Fonderie, acciaierie e altri ambienti industriali ad alta temperatura richiedono relè omologati per il funzionamento continuo a 60°C ambiente con un'adeguata riduzione delle impostazioni di corrente o la selezione di modelli per alte temperature.

Applicazioni di stoccaggio a freddo: I magazzini refrigerati e le celle frigorifere che operano a temperature comprese tra -20°C e 0°C richiedono relè omologati per basse temperature con compensazione per evitare interventi ritardati durante i sovraccarichi del motore.

Flusso di lavoro pratico per la selezione

Fase 1: determinare le caratteristiche termiche del motore

Raccogliere i seguenti dati di targa e di applicazione del motore:

- Corrente a pieno carico (FLA) dalla targa del motore

- Fattore di servizio (SF): in genere 1,0 o 1,15 per i motori industriali

- Classe di isolamento (B, F o H) che indica la capacità termica

- Ciclo di lavoro e avviamenti previsti all'ora

- Tempo di accelerazione in condizioni di pieno carico

Fase 2: selezionare la tecnologia di riscaldamento

Scegliere bimetallico se:

- Protezione generale del motore industriale (1-800 HP)

- Capacità di ripristino automatico desiderata per il funzionamento remoto

- I vincoli di bilancio favoriscono un costo iniziale inferiore

- L'applicazione prevede carichi variabili o cicli frequenti

Scegliere lega eutettica se:

- Punti di intervento precisi e ripetibili richiesti

- Integrazione con avviatore con classificazione NEMA (taglia 1-6)

- Compressore ermetico o motore di processo critico

- Verifica del ripristino manuale obbligatoria per la conformità alla sicurezza

Fase 3: determinare la classe di intervento

Selezionare la classe 10 se:

- Tempo di accelerazione del motore <5 secondi

- Motore con classificazione IEC o applicazione con pompa sommergibile

- La capacità termica limitata del motore richiede una protezione rapida

- Applicazione ad avvio rapido con carico a bassa inerzia

Selezionare la classe 20 se (Scelta predefinita):

- Motore NEMA Design B con capacità termica standard

- Tempo di accelerazione 5-10 secondi

- Applicazione industriale generale senza requisiti speciali

- Il produttore del motore non specifica una classe alternativa

Selezionare la classe 30 se:

- Carico ad alta inerzia con tempo di accelerazione >15 secondi

- Motore per impieghi gravosi o per impieghi gravosi

- Il produttore del motore raccomanda specificamente la classe 30

- Interventi intempestivi documentati con la classe 20 durante gli avviamenti normali

Fase 4: scegliere la modalità di ripristino

Selezionare il ripristino manuale se:

- Le norme di sicurezza richiedono la verifica dell'operatore prima del riavvio

- L'apparecchiatura potrebbe essere danneggiata da un riavvio imprevisto

- L'accesso locale alla posizione del relè è pratico

- L'applicazione prevede procedure di lockout/tagout

Selezionare il ripristino automatico se:

- L'installazione remota richiede un funzionamento automatico

- Integrazione SCADA o BMS necessaria per il riavvio automatizzato

- Sono previsti e accettabili sovraccarichi transitori

- Implementazione di un monitoraggio remoto completo e di un sistema di allarme

Fase 5: considerare i fattori ambientali

Compensazione della temperatura richiesta se:

- La temperatura ambiente varia di >±10°C rispetto alla temperatura di riferimento di 40°C

- Installazione all'aperto soggetta a temperature estreme stagionali

- Ambiente ad alta temperatura (fonderie, acciaierie)

- Installazione in celle frigorifere o spazi refrigerati

Ulteriori considerazioni ambientali:

- Le atmosfere corrosive richiedono involucri di relè sigillati

- Gli ambienti ad alta vibrazione favoriscono la tecnologia delle leghe eutettiche

- Le condizioni di polvere richiedono una classificazione minima dell'involucro NEMA 12 o IP54

Integrazione con i sistemi di protezione del motore

I relè di sovraccarico termico funzionano come parte di una strategia completa di protezione del motore. Comprendere il loro ruolo all'interno dell'architettura di protezione più ampia garantisce un coordinamento efficace e previene lacune nella protezione.

Coordinamento con i Dispositivi di Protezione a Monte

Coordinamento degli interruttori automatici: L'interruttore automatico o il protettore di circuito motore (MCP) a monte deve fornire protezione contro i cortocircuiti senza interferire con il funzionamento del relè di sovraccarico. Un coordinamento adeguato garantisce:

- Scatto istantaneo dell'interruttore automatico impostato al di sopra della corrente di rotore bloccato del motore (tipicamente 10-12× FLA)

- Il relè di sovraccarico fornisce tutta la protezione per l'intervallo 115-600% FLA

- Nessuna sovrapposizione o lacuna nella copertura di protezione attraverso gli intervalli di corrente

Coordinamento dei Fusibili: Quando i fusibili forniscono protezione contro i cortocircuiti, selezionare fusibili di Classe RK1 o Classe J con caratteristiche di ritardo che consentano la corrente di avviamento del motore senza apertura. Le curve di coordinamento devono mostrare una chiara separazione tra il tempo minimo di fusione del fusibile e il tempo massimo di intervento del relè di sovraccarico.

Integrazione con i Contattori

I relè di sovraccarico termico si montano direttamente sui contattori nelle configurazioni IEC o si installano separatamente negli assemblaggi NEMA. I contatti ausiliari del relè di sovraccarico si collegano in serie con il circuito della bobina del contattore, assicurando che qualsiasi intervento per sovraccarico disecciti il contattore e interrompa l'alimentazione del motore.

Considerazioni Critiche sul Cablaggio:

- Contatti ausiliari del relè di sovraccarico dimensionati per la tensione e la corrente del circuito di controllo

- Un corretto sfasamento assicura che tutte e tre le fasi del motore siano monitorate (relè tripolari)

- Elementi riscaldanti dimensionati per la FLA effettiva del motore, non per la corrente nominale dell'interruttore automatico

- Il circuito di controllo include l'indicazione dello stato di reset del sovraccarico

Per una guida dettagliata sulla selezione dei contattori e sui fondamenti del controllo motore, consultare la nostra guida completa su cosa sono i contattori e come funzionano.

Caratteristiche di protezione avanzate

I moderni relè di sovraccarico elettronici offrono capacità di protezione avanzate oltre la modellazione termica di base:

Protezione da guasti a terra: Rileva lo squilibrio di corrente tra le fasi indicando condizioni di guasto a terra. Particolarmente critico per la sicurezza del personale in ambienti umidi o conduttivi.

Protezione da Perdita/Squilibrio di Fase: Monitora tutte e tre le fasi e interviene se lo squilibrio di tensione o corrente supera il 10-15%. Previene danni da monofase ai motori trifase.

Protezione da Rotore Bloccato: Fornisce una risposta di intervento più rapida quando il motore non riesce ad accelerare, prevenendo danni agli avvolgimenti durante condizioni di blocco meccanico.

Modellazione Termica del Motore: I relè elettronici calcolano il calore accumulato del motore in base alla cronologia della corrente, al ciclo di lavoro e al tempo di raffreddamento. Questo sofisticato algoritmo fornisce una protezione superiore rispetto alla semplice risposta dell'elemento termico.

Per una comprensione fondamentale del funzionamento e dei componenti del relè di sovraccarico termico, fare riferimento al nostro articolo dettagliato su nozioni di base sui relè di sovraccarico termico.

Best Practice per l'Installazione e la Messa in Servizio

Corretto Dimensionamento e Impostazione del Relè

Procedura di Impostazione della Corrente:

- Individuare la corrente a pieno carico (FLA) sulla targa del motore

- Per motori con fattore di servizio 1,15: impostare il relè sulla FLA del motore

- Per motori con fattore di servizio 1,0: impostare il relè al 90% della FLA del motore

- Verificare che l'impostazione tenga conto di eventuali squilibri di corrente nei sistemi trifase

Errori Comuni di Dimensionamento:

- Impostare il relè sulla corrente nominale dell'interruttore automatico anziché sulla FLA del motore

- Mancato conto del fattore di servizio nel calcolo dell'impostazione

- Sovradimensionare l'impostazione del relè per prevenire interventi intempestivi anziché affrontare le cause principali

- Utilizzare la corrente nominale del relè monofase per applicazioni con motori trifase

Considerazioni sul Montaggio e sull'Ambiente

Requisiti di Orientamento: La maggior parte dei relè di sovraccarico termico sono calibrati per la posizione di montaggio verticale (±30° dalla verticale). Il montaggio orizzontale può influire sulla precisione dell'intervento del 10-15% a causa degli effetti della gravità sui meccanismi di intervento meccanici. Consultare le specifiche del produttore per gli orientamenti di montaggio approvati.

Selezione dell'Involucro:

- Ambienti interni puliti: NEMA 1 / IP20 minimo

- Luoghi esterni o polverosi: NEMA 3R o 4 / IP54 o IP65

- Atmosfere corrosive: NEMA 4X acciaio inossidabile / IP66

- Luoghi pericolosi: Involucri antideflagranti secondo NEC Article 500

Requisiti di Ventilazione: Assicurare un'adeguata circolazione dell'aria attorno ai relè termici. Gli avviatori chiusi in ambienti caldi possono richiedere ventilazione forzata o involucri sovradimensionati per evitare che la temperatura ambiente influisca sulle prestazioni del relè.

Test e verifica

Test di Messa in Servizio Iniziale:

- Test di Continuità: Verificare il funzionamento del contatto ausiliario tramite il pulsante di test manuale

- Verifica dell'Impostazione della Corrente: Confermare che l'impostazione del quadrante o digitale corrisponda alla FLA del motore

- Conferma della Classe di Intervento: Verificare che la classe di intervento del relè corrisponda ai requisiti del motore

- Test della Funzione di Reset: Confermare che il reset manuale o automatico funzioni correttamente

- Controllo del Bilanciamento di Fase: Misurare la corrente su tutte e tre le fasi a pieno carico

Test di Manutenzione Periodica:

- Verifica annuale del tempo di intervento utilizzando l'iniezione di corrente primaria (test 600% FLA)

- Misurazione della resistenza di contatto sui contatti ausiliari

- Ispezione visiva per segni di surriscaldamento, corrosione o danni meccanici

- Verifica della calibrazione per relè regolabili (confrontare con le specifiche del produttore)

Risoluzione Di Problemi Comuni

Interventi fastidiosi

| Sintomo | Causa probabile | Procedura diagnostica | Soluzione |

|---|---|---|---|

| Interventi durante l'avviamento del motore | Classe di intervento troppo rapida per l'applicazione | Misurare il tempo di accelerazione; confrontarlo con la curva di intervento del relè | Passare a una classe di intervento più lenta (10→20 o 20→30) |

| Interventi dopo diversi avviamenti rapidi | Raffreddamento insufficiente tra gli avviamenti | Monitorare il ciclo di lavoro; controllare la curva di intervento a caldo | Ridurre la frequenza di avviamento o selezionare un relè con una migliore memoria termica |

| Interventi solo con clima caldo | Compensazione della temperatura ambiente inadeguata | Misurare la temperatura dell'involucro durante gli eventi di intervento | Installare un relè con compensazione della temperatura o migliorare la ventilazione |

| Interventi casuali con carico normale | Connessioni allentate dell'elemento riscaldante | Ispezionare i terminali dell'elemento riscaldante; misurare la caduta di tensione | Serrare le connessioni; sostituire i riscaldatori danneggiati |

| Interventi su una sola fase | Squilibrio di fase o guasto di un singolo riscaldatore | Misurare la corrente su tutte e tre le fasi | Bilanciare il carico; sostituire l'elemento riscaldante difettoso |

Mancato intervento durante il sovraccarico

Problema critico di sicurezza: Un relè che non interviene durante reali condizioni di sovraccarico espone il motore a danni termici e potenziali rischi di incendio. È necessaria un'indagine immediata.

Passaggi diagnostici:

- Verificare che l'impostazione della corrente del relè corrisponda alla FLA del motore (non sovradimensionata)

- Testare la funzione di intervento del relè utilizzando il pulsante di test manuale

- Misurare la corrente effettiva del motore in condizioni di carico

- Confrontare la corrente misurata con l'impostazione del relè e la curva di intervento

- Eseguire un test di iniezione primaria a 150% e 200% dell'impostazione del relè

Cause comuni:

- Impostazione del relè inavvertitamente aumentata per prevenire interventi intempestivi

- Elementi riscaldanti danneggiati o installati con dimensioni errate

- Meccanismo di intervento meccanico bloccato o usurato

- Relè di riarmo automatico che si riarma ripetutamente prima che l'operatore noti gli interventi

Domande Frequenti

D: Posso utilizzare un relè di sovraccarico termico di Classe 20 con un motore di Classe 10?

R: No. L'utilizzo di una classe di intervento più lenta di quella richiesta dal motore espone il motore a danni termici durante le condizioni di sovraccarico. Il produttore del motore specifica la classe di intervento richiesta in base alla capacità termica e al design di raffreddamento del motore. Corrispondere sempre o superare (più veloce) il requisito della classe di intervento specificata dal motore. Se si verificano interventi intempestivi con la classe di intervento corretta, indagare sulla causa principale (blocco meccanico, problemi di tensione, dimensionamento improprio) piuttosto che selezionare un relè più lento.

D: Come faccio a sapere se la mia applicazione necessita di compensazione della temperatura ambiente?

R: La compensazione della temperatura è essenziale quando la temperatura ambiente varia di più di ±10°C rispetto allo standard di calibrazione di 40°C. Calcolare l'intervallo di temperatura previsto nella posizione del relè, considerando le variazioni stagionali, il carico solare sugli involucri esterni e il calore proveniente dalle apparecchiature adiacenti. Le applicazioni che richiedono compensazione includono installazioni esterne, ambienti industriali ad alta temperatura (>50°C) e celle frigorifere (<20°C). I moderni relè di sovraccarico elettronici includono la compensazione automatica della temperatura come caratteristica standard.

D: Qual è la differenza tra relè di sovraccarico termico e interruttori di protezione del motore?

R: I relè di sovraccarico termico forniscono protezione temporizzata contro condizioni di sovracorrente sostenute (intervallo 115-600% FLA), consentendo ai motori di avviarsi normalmente proteggendo al contempo dai danni da sovraccarico. Gli interruttori di protezione del motore (MCP) sono interruttori automatici specializzati che forniscono protezione istantanea contro i cortocircuiti (tipicamente >10× FLA) senza ritardo temporale. La protezione completa del motore richiede entrambi i dispositivi: MCP per la protezione contro i cortocircuiti e relè di sovraccarico termico per la protezione contro i sovraccarichi. Alcuni moderni interruttori di protezione del motore (MPCB) combinano entrambe le funzioni in un unico dispositivo.

D: Posso sostituire le unità termiche in lega eutettica con elementi bimetallici?

R: No. I relè in lega eutettica e bimetallici hanno diverse configurazioni di montaggio, specifiche degli elementi riscaldanti e caratteristiche di intervento. La base del relè e il contattore sono progettati per un tipo specifico di elemento termico. La combinazione di tecnologie diverse comporterà un adattamento improprio, caratteristiche di intervento errate e perdita della protezione del motore. Quando si sostituiscono gli elementi termici, utilizzare sempre il numero di parte esatto del produttore specificato per il modello del relè. Il riferimento incrociato tra i produttori richiede un'attenta verifica delle caratteristiche elettriche e delle curve di intervento.

D: Perché il mio relè di riarmo automatico continua a ciclare tra acceso e spento?

R: Il ciclo ripetuto di riarmo automatico indica che la condizione di sovraccarico non è stata risolta. Il relè interviene, si raffredda, si riarma e interviene immediatamente di nuovo perché il motore continua ad assorbire corrente eccessiva. Questo ciclo può surriscaldare rapidamente gli avvolgimenti del motore oltre i limiti di danno termico. Azioni immediate richieste: (1) Passare alla modalità di riarmo manuale o installare un dispositivo di blocco per impedire ulteriori cicli, (2) Indagare sulla causa del sovraccarico: verificare la presenza di blocco meccanico, carico eccessivo, squilibrio di fase o problemi di tensione, (3) Misurare la corrente effettiva del motore sotto carico e confrontarla con la FLA della targa dati, (4) Verificare che l'impostazione del relè corrisponda ai requisiti del motore. Non aumentare mai l'impostazione del relè per interrompere il ciclo senza identificare e correggere la causa principale.

Conclusione

La selezione del relè di sovraccarico termico appropriato richiede il bilanciamento della tecnologia di riscaldamento, della modalità di riarmo, della classe di intervento e dei fattori ambientali rispetto ai requisiti specifici di protezione del motore. I relè bimetallici offrono una protezione versatile ed economica per la maggior parte delle applicazioni industriali, mentre i tipi in lega eutettica forniscono caratteristiche di intervento di precisione per i processi critici. Il riarmo manuale impone la verifica della sicurezza ma limita l'automazione, mentre il riarmo automatico consente il funzionamento remoto con protocolli di monitoraggio accurati.

La selezione della classe di intervento influisce direttamente sulla frequenza di intervento intempestivo e sull'efficacia della protezione del motore: la Classe 20 funge da predefinita per i motori NEMA, con la Classe 10 o 30 specificata solo quando le caratteristiche termiche del motore o i profili di carico richiedono una risposta più rapida o più lenta. La compensazione della temperatura ambiente diventa essenziale per le installazioni che subiscono variazioni di temperatura significative.

Per una progettazione completa del sistema di protezione del motore, integrare i relè di sovraccarico termico con una protezione contro i cortocircuiti a monte adeguatamente coordinata e considerare relè elettronici avanzati per applicazioni che richiedono il rilevamento di guasti a terra, il monitoraggio di fase o sofisticate capacità di modellazione termica. Test e manutenzione regolari garantiscono una protezione affidabile continua per tutta la durata del relè.