Contattore Modulare Produttore

VIOX è un produttore di contattori modulari per il vostro marchio. Siamo il modo più semplice e veloce per costruire o promuovere il vostro marchio attraverso una produzione di alta qualità.

Nell'industria elettrica di oggi, in rapida evoluzione, i contattori modulari rappresentano un componente fondamentale dei sistemi di gestione dell'energia. Questi dispositivi, progettati per il controllo di circuiti e apparecchiature elettriche, sono diventati sempre più sofisticati, offrendo funzionalità, affidabilità ed efficienza energetica migliorate. Questa guida completa esplora le complessità della produzione dei contattori modulari, fornendo preziose indicazioni ai professionisti che desiderano comprendere il processo di produzione, le considerazioni sui materiali e i fattori chiave per la scelta del partner di produzione giusto.

Conoscere i contattori modulari: Funzione e applicazioni

I contattori modulari sono dispositivi di commutazione elettromeccanici progettati per stabilire o interrompere un circuito elettrico di potenza. A differenza dei contattori tradizionali, le versioni modulari offrono maggiore flessibilità, installazione semplificata e compatibilità con i moderni sistemi elettrici. Svolgono funzioni critiche in diversi settori industriali:

- Sistemi di automazione industriale che richiedono un controllo elettrico preciso

- Gestione dell'edificio per il controllo di HVAC e illuminazione

- Reti di distribuzione elettrica che richiedono una commutazione affidabile del carico

- Sistemi di energia rinnovabile che necessitano di una gestione efficiente dell'alimentazione

- Applicazioni di controllo motore che richiedono prestazioni costanti

Con il continuo progresso dei sistemi elettrici, la richiesta di contattori modulari affidabili e di alta qualità, prodotti secondo standard rigorosi, è cresciuta notevolmente.

Il processo di produzione dei contattori modulari

La produzione di contattori modulari prevede un sofisticato processo a più fasi che combina ingegneria di precisione e misure avanzate di controllo della qualità:

Progettazione e prototipazione

Il percorso di produzione inizia con una progettazione completa, in cui vengono stabilite le specifiche in base alle applicazioni previste e ai requisiti di prestazione. Il software di progettazione assistita da computer (CAD) consente agli ingegneri di creare modelli 3D precisi, che permettono di eseguire test virtuali e perfezionamenti prima di iniziare la prototipazione fisica. Questa fase è fondamentale per garantire che il prodotto finale soddisfi tutti i requisiti elettrici, meccanici e termici.

Produzione di componenti

Una volta finalizzati i progetti, inizia la produzione dei singoli componenti. Questo include:

- Punti di contatto: Tipicamente realizzati in leghe d'argento o in compositi di rame e tungsteno per una conduttività e una resistenza all'arco ottimali.

- Unità di alloggiamento: Stampate con precisione in polimeri di qualità ingegneristica per garantire l'isolamento elettrico e la durata meccanica.

- Bobine elettromagnetiche: Avvolte con precisione secondo le specifiche esatte per un funzionamento costante

- Terminali e connettori: Realizzati per garantire connessioni elettriche affidabili e facilità di installazione.

Ogni componente è sottoposto a rigorosi test di qualità prima di passare alla fase di assemblaggio.

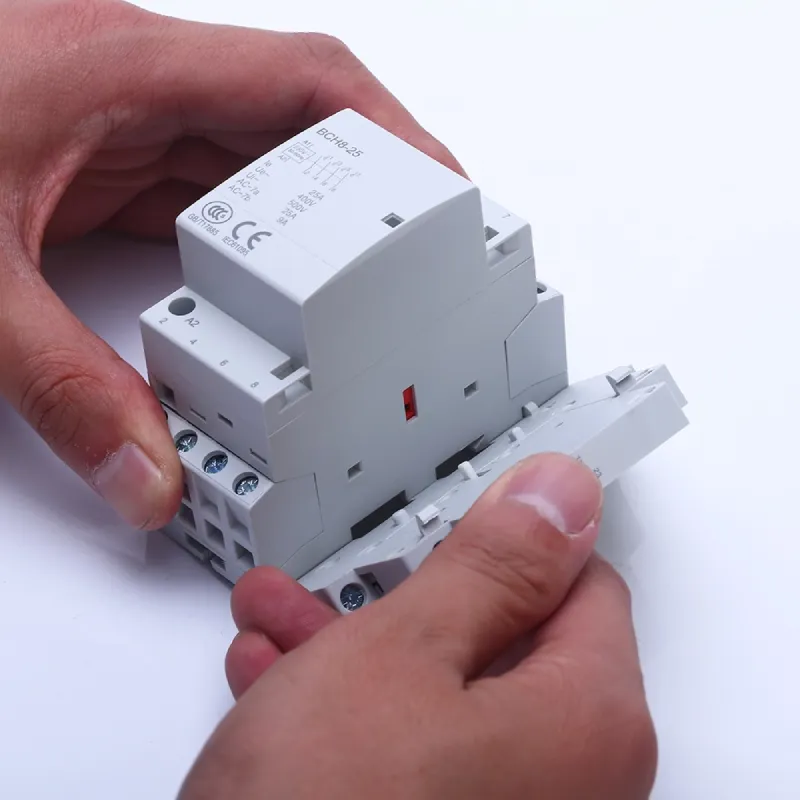

Montaggio e integrazione

Il moderno assemblaggio dei contattori modulari combina la precisione automatizzata con un'abile supervisione manuale. Le linee di assemblaggio avanzate utilizzano la robotica per il posizionamento coerente dei componenti, mentre tecnici esperti si occupano della verifica della qualità. Questo approccio ibrido garantisce sia l'efficienza della produzione che una meticolosa attenzione ai dettagli.

Test e certificazione

La fase forse più critica della produzione è il collaudo completo. I produttori di qualità implementano:

- Test di rigidità dielettrica per verificare l'integrità dell'isolamento

- Misura della resistenza di contatto per garantire prestazioni elettriche ottimali

- Test di resistenza meccanica per confermare la longevità operativa

- Valutazione delle prestazioni termiche per convalidare il funzionamento a temperature estreme

- Test di compatibilità elettromagnetica per garantire prestazioni affidabili in sistemi complessi

I prodotti che soddisfano o superano gli standard industriali ricevono poi le certificazioni appropriate, come CE, NF, Semko, ISI, UKCA e SAA, che ne verificano la conformità ai requisiti internazionali di sicurezza e prestazioni.

Tipi di contattori modulari

I contattori modulari sono classificati in base a diversi parametri e offrono versatilità per varie applicazioni:

- Numero di pali: Disponibile nelle configurazioni 1P, 2P, 3P e 4P, con 2P e 4P comuni per uso residenziale e industriale.

- Tipo attuale: Contattori in c.a. per uso generale, con spegnimento dell'arco di rete, e contattori in c.c. per sistemi a batteria, con soppressione magnetica dell'arco di corrente.

- Specifico per l'applicazione: Uso generale per l'illuminazione e il riscaldamento, controllo dei motori industriali e tipi specializzati come i contattori con commutazione a condensatore.

- Modalità operativa: Manuale per il funzionamento diretto, automatico per il controllo remoto, offre flessibilità nell'automazione degli edifici

- Tipo di contatto: Normalmente aperto (NO) per la commutazione standard, normalmente chiuso (NC) per i circuiti di sicurezza, con possibilità di contatti ausiliari per la segnalazione

Opzioni di selezione dei materiali nella produzione di contattori modulari

La scelta di materiali appropriati influisce notevolmente sulle prestazioni, sull'affidabilità e sulla durata dei contattori modulari. I produttori più importanti considerano attentamente diverse decisioni critiche sui materiali:

Materiali di contatto

I contatti elettrici rappresentano il cuore di qualsiasi contattore, influenzandone direttamente le prestazioni e la durata. Le opzioni più comuni includono:

- Ossido di argento-cadmio (AgCdO): Tradizionalmente offre eccellenti proprietà di conducibilità e di spegnimento dell'arco, ma è in fase di abbandono a causa di problemi ambientali.

- Ossido di argento-stagno (AgSnO₂): Offre una resistenza superiore alla saldatura e al trasferimento di materiale, particolarmente adatta per applicazioni ad alta sollecitazione.

- Argento-nichel (AgNi): Offre una buona conducibilità elettrica e una migliore resistenza all'usura rispetto all'argento puro.

- Grafite argentata (AgC): Proprietà autolubrificanti che riducono l'usura in applicazioni ad alto numero di cicli.

La scelta del materiale ottimale dipende dall'applicazione prevista, tenendo conto della frequenza di commutazione, delle caratteristiche di carico e delle condizioni ambientali.

Materiali per l'alloggiamento e l'isolamento

I moderni contattori modulari utilizzano composti polimerici avanzati per l'alloggiamento e i componenti di isolamento:

- Poliammide rinforzata con vetro: garantisce un eccellente isolamento elettrico con una maggiore resistenza meccanica e stabilità dimensionale.

- Policarbonato: Offre una resistenza agli urti e una trasparenza superiore per l'ispezione visiva.

- Poliestere termoplastico: Offre un'eccellente resistenza chimica e stabilità dimensionale in ambienti difficili.

Questi materiali devono garantire adeguate proprietà di isolamento elettrico, resistendo alle sollecitazioni meccaniche, ai cicli termici e alla potenziale esposizione a sostanze chimiche o ai raggi UV.

Materiali della bobina e del nucleo

Il sistema elettromagnetico che guida il funzionamento del contattore richiede materiali speciali:

- Filo di rame con isolamento di alta qualità per avvolgimenti di bobine

- Lamine in acciaio al silicio per i nuclei magnetici, ottimizzate per ridurre le perdite per correnti parassite

- Materiali di ferrite avanzati per una maggiore efficienza magnetica in progetti di qualità superiore

Materiali e caratteristiche: Progredire nelle prestazioni dei contattori

Oltre alla selezione dei materiali di base, i produttori leader implementano caratteristiche specializzate che migliorano le prestazioni e l'affidabilità:

Tecnologie di soppressione degli archi

I contattori moderni incorporano sofisticati meccanismi di soppressione dell'arco elettrico:

- Camere d'arco con piastre divisorie per estendere e raffreddare l'arco

- Sistemi di spegnimento magnetico che utilizzano campi magnetici per allungare ed estinguere gli archi elettrici.

- Geometrie di contatto avanzate che facilitano il movimento dell'arco lontano dalle superfici di contatto

Queste tecnologie prolungano in modo significativo la durata dei contattori, riducendo al minimo l'erosione dei contatti durante le operazioni di commutazione.

Design dei terminali migliorato

Le configurazioni avanzate dei terminali migliorano l'efficienza dell'installazione e l'affidabilità dei collegamenti:

- Tecnologia di serraggio a gabbia per una ritenzione sicura del filo senza doverlo riavvitare periodicamente

- Terminali multiconduttore che consentono di gestire fili di varie dimensioni e tipologie

- Design touch-safe che riduce il rischio di contatto accidentale con parti sotto tensione

Capacità di espansione modulare

I contattori Premium offrono un'ampia modularità:

- Blocchi di contatti ausiliari che si agganciano al contattore di base

- Interblocchi meccanici per l'implementazione di logiche di mutua esclusione

- Moduli timer per l'implementazione di operazioni ritardate

- Interfacce di monitoraggio elettronico che consentono l'integrazione con i sistemi di controllo

Considerazioni tecniche sulla progettazione dei contattori modulari

La progettazione di contattori modulari ad alte prestazioni comporta numerose considerazioni tecniche che ne influenzano la funzionalità e l'affidabilità:

Valori e parametri elettrici

Le specifiche elettriche critiche includono:

- Intervallo di tensione operativa (tipicamente 24-690 V CA/CC)

- Capacità di gestione della corrente (da 6A a 100A o più)

- Capacità di produzione e di rottura in varie condizioni di carico

- Valori di resistenza al cortocircuito

- Livelli di tensione di isolamento e di resistenza agli impulsi

Durata meccanica

La robustezza fisica è essenziale per l'affidabilità a lungo termine:

- Cicli di funzionamento meccanico (in genere 1-10 milioni di operazioni)

- Resistenza all'usura da contatto in varie condizioni di carico

- Resistenza alle vibrazioni e agli urti secondo gli standard IEC

- Specifiche di coppia dei terminali per collegamenti sicuri

Considerazioni ambientali

Moderno contattori devono eseguire in modo affidabile in diverse condizioni operative:

- Intervallo di temperatura operativa (tipicamente da -25°C a +60°C)

- Tolleranza all'umidità (fino a 95% senza condensa)

- Fattori di declassamento dell'altitudine per installazioni al di sopra dei 2000m

- Classificazione del grado di inquinamento per diversi ambienti di installazione

Soluzioni di produzione flessibili

I principali produttori di contattori modulari implementano metodologie di produzione flessibili che bilanciano l'efficienza con le capacità di personalizzazione:

Linee di produzione automatizzate

Utilizziamo impianti di produzione all'avanguardia:

- Robotica ad alta precisione per un posizionamento coerente dei componenti

- Sistemi di ispezione ottica automatizzati per la verifica della qualità in tempo reale

- Apparecchiature di prova avanzate integrate direttamente nelle linee di produzione

Questi sistemi automatizzati assicurano una qualità costante mantenendo efficienti i ritmi di produzione.

Capacità di personalizzazione

I produttori premium mantengono la flessibilità necessaria per soddisfare esigenze specifiche:

- Tensioni della bobina personalizzate per la compatibilità con sistemi di controllo specifici

- Configurazioni dei terminali modificate per requisiti di installazione specifici

- Materiali di contatto speciali per applicazioni complesse

- Marcatura ed etichettatura personalizzate per migliorare la documentazione del sistema

Produzione Just-in-Time

Una pianificazione efficiente della produzione consente:

- Riduzione dei costi di inventario grazie all'ottimizzazione della programmazione della produzione

- Risposta più rapida alle richieste del mercato con celle di produzione flessibili

- Miglioramento del controllo qualità grazie alla razionalizzazione del flusso di produzione

Produzione di contattori modulari ecologici

La responsabilità ambientale è diventata sempre più importante nelle operazioni di produzione, con i principali produttori che attuano pratiche sostenibili:

Conformità RoHS e REACH

I moderni contattori sono conformi alle normative ambientali internazionali:

- Eliminazione di sostanze pericolose come piombo, mercurio e cadmio.

- Documentazione dei costituenti chimici per garantire la conformità alle normative

- Sistemi di tracciabilità dei materiali per la verifica e l'audit

Produzione ad alta efficienza energetica

Le pratiche di produzione sostenibile includono:

- Macchinari ad alta efficienza energetica che riducono l'impronta di carbonio

- I sistemi di recupero del calore di scarto migliorano l'efficienza complessiva

- Programmazione della produzione ottimizzata che minimizza il consumo energetico

Iniziative per la riduzione dei rifiuti

I produttori responsabili attuano:

- Programmi di riciclaggio dei materiali per gli scarti di produzione

- Riduzione dei rifiuti di imballaggio grazie a design ottimizzati

- Misure di conservazione dell'acqua nei processi produttivi

Il vantaggio produttivo cinese nei contattori modulari

La Cina è emersa come leader mondiale nella produzione di componenti elettrici, offrendo diversi vantaggi significativi:

Infrastruttura di produzione

Il robusto ecosistema di produzione elettrica della Cina fornisce:

- Catene di fornitura complete che riducono i costi e i tempi di produzione

- Impianti di produzione avanzati che incorporano tecnologie all'avanguardia

- Cluster produttivi specializzati che favoriscono l'innovazione e l'efficienza

Competenza tecnica

I produttori cinesi hanno sviluppato notevoli capacità:

- Team di ingegneri esperti con conoscenze specialistiche

- Strutture avanzate di ricerca e sviluppo per il miglioramento continuo

- Collaborazione tecnica con le organizzazioni internazionali di standardizzazione

Costo-efficacia

I vantaggi competitivi includono:

- Economie di scala grazie all'ottimizzazione dei volumi di produzione

- Reti logistiche efficienti per la distribuzione globale

- Investimento strategico nell'automazione per bilanciare costi e qualità

Selezione del partner per la produzione di contattori modulari

La scelta del partner produttivo giusto implica un'attenta valutazione di diversi fattori chiave:

Certificazione e standard di qualità

I produttori affidabili mantengono certificazioni complete:

- Sistemi di gestione della qualità ISO 9001

- Certificazioni specifiche del prodotto come CE, NF, Semko, ISI, UKCA e SAA

- Omologazione UL e CSA per i mercati nordamericani

- Documentazione di conformità IEC per l'accettazione internazionale

Capacità di assistenza tecnica

I partner di produzione forniscono preziosi servizi:

- Assistenza tecnica per la selezione ottimale dei prodotti

- Documentazione tecnica in più lingue

- Assistenza per la risoluzione dei problemi dei prodotti installati

- Risorse di formazione per il personale di installazione e manutenzione

Flessibilità di produzione

I partner efficaci offrono:

- Capacità produttiva scalabile per soddisfare volumi d'ordine variabili

- Prototipazione rapida di nuove applicazioni

- Opzioni di personalizzazione per soddisfare requisiti specifici

- Quantità minime d'ordine flessibili per prodotti specializzati

Perché scegliere VIOX come produttore di contattori modulari

VIOX si è affermata come uno dei principali produttori di contattori modulari, offrendo vantaggi distinti:

Portafoglio di certificazione completo

I prodotti VIOX dispongono di numerose certificazioni internazionali, tra cui CE, NF, Semko, ISI, UKCA e SAA, che assicurano la conformità agli standard globali e facilitano l'accettazione in tutto il mondo.

Strutture di produzione avanzata

I nostri impianti di produzione all'avanguardia comprendono:

- Sistemi di assemblaggio automatizzati che garantiscono una qualità costante

- Laboratori di prova completi che verificano le specifiche di prestazione

- Celle di produzione flessibili che soddisfano i requisiti di personalizzazione

Eccellenza tecnica

I team di ingegneri di VIOX forniscono servizi:

- Design di prodotti innovativi che rispondono a esigenze di mercato in continua evoluzione

- Processi di controllo della qualità rigorosi e superiori agli standard del settore

- Iniziative di miglioramento continuo che guidano l'avanzamento del prodotto

Approccio incentrato sul cliente

Diamo priorità alla soddisfazione del cliente attraverso:

- Assistenza tecnica reattiva che risponde alle domande sulle applicazioni

- Programmi di consegna affidabili a supporto della pianificazione della produzione

- Documentazione completa che facilita l'installazione e la manutenzione

- Risoluzione collaborativa di problemi per applicazioni complesse

Conclusione

La scelta di un produttore di contattori modulari rappresenta una decisione importante che influisce sull'affidabilità del sistema, sulle prestazioni e sull'efficacia dei costi. Comprendendo i processi di produzione, le considerazioni sui materiali e le specifiche tecniche descritte in questa guida, i professionisti del settore elettrico possono prendere decisioni informate per ottimizzare i loro sistemi di controllo dell'alimentazione.

VIOX è pronta a diventare il vostro partner di fiducia nella fornitura di contattori modulari, offrendo la perfetta combinazione di eccellenza tecnica, capacità produttiva e supporto al cliente. Il nostro portafoglio completo di certificazioni, tra cui CE, NF, Semko, ISI, UKCA e SAA, dimostra il nostro impegno per la qualità e la conformità agli standard internazionali.

Per ulteriori informazioni sui contattori modulari VIOX e sulle nostre capacità produttive, contattate il nostro team di assistenza tecnica o visitate la nostra vetrina dei prodotti.

Richiesta di contattori modulari OEM personalizzati

VIOX Modular Contactor è lieta di assistervi nelle vostre richieste di contattori modulari OEM e Private Label. Forniamo soluzioni di alta qualità e convenienti.