Nella progettazione di quadri elettrici per l'automazione industriale, la scelta tra moduli relè di interfaccia e relè PCB standard può influire in modo significativo sull'affidabilità del sistema, sui costi di manutenzione e sulle prestazioni a lungo termine. I moduli relè di interfaccia offrono un'installazione plug-and-play con circuiti di protezione integrati e montaggio su guida DIN, rendendoli ideali per quadri ad alta densità che richiedono manutenzione frequente. I relè PCB standard offrono soluzioni economiche per la produzione di grandi volumi in cui lo spazio è meno vincolato e i cicli di sostituzione sono prevedibili. La decisione dipende in ultima analisi dalla frequenza di commutazione, dalle condizioni ambientali, dai vincoli di spazio del quadro e dai requisiti di accessibilità alla manutenzione dell'applicazione.

Punti di forza

- Moduli relè di interfaccia integrano circuiti di protezione, indicatori LED e prese standardizzate, riducendo i tempi di installazione fino al 40% rispetto agli assemblaggi di relè PCB discreti

- Relè PCB standard costano il 30-50% in meno per unità, ma richiedono componenti aggiuntivi (diodi, resistenze, indicatori) e progettazione PCB personalizzata

- Isolamento elettrico differisce in modo significativo: i moduli di interfaccia in genere forniscono un isolamento di 4-6 kV tramite optoaccoppiatori, mentre i relè PCB di base offrono solo l'isolamento inerente bobina-contatto del relè (in genere 4 kV)

- Accessibilità alla manutenzione è superiore con i moduli di interfaccia plug-in: i tecnici possono sostituire i relè guasti in meno di 60 secondi senza disturbare il cablaggio adiacente

- Conformità IEC 61810-1 è standard per i moduli di interfaccia industriale, garantendo prestazioni costanti in un intervallo di temperature (da -40°C a +70°C) e condizioni di vibrazione

Comprensione delle differenze fondamentali

Cos'è un modulo relè di interfaccia?

Un modulo relè di interfaccia è un'unità di commutazione preassemblata progettata specificamente per applicazioni di automazione industriale. Combina un relè elettromeccanico con circuiti di protezione integrati, indicatori di stato e un sistema di montaggio standardizzato, in genere compatibile con guida DIN. Questi moduli fungono da interfaccia critica tra segnali di controllo a bassa tensione (spesso da PLC che operano a 24 V CC) e dispositivi di campo a potenza superiore come motori, solenoidi ed elettrovalvole.

L'architettura dei moduli relè di interfaccia affronta una sfida fondamentale nel controllo industriale: proteggere l'elettronica di controllo sensibile dal duro ambiente elettrico della commutazione di potenza. I moderni moduli di interfaccia incorporano l'isolamento con optoaccoppiatore, che crea una barriera galvanica tra l'ingresso di controllo e la bobina del relè. Questo isolamento ottico impedisce a picchi di tensione, interferenze elettromagnetiche e loop di terra di propagarsi al PLC o al sistema di controllo.

Cos'è un relè PCB standard?

Un relè PCB standard è un componente di commutazione elettromeccanico discreto progettato per la saldatura diretta su circuiti stampati. Questi relè sono costituiti dal meccanismo di relè di base (bobina, armatura e contatti) senza circuiti di protezione integrati o infrastrutture di montaggio. I relè PCB sono disponibili in varie dimensioni, dai tipi miniaturizzati da 10 A che misurano solo 15,8 mm di larghezza ai relè di potenza più grandi che gestiscono 30 A o più.

La semplicità dei relè PCB li rende interessanti per la produzione di grandi volumi in cui il costo per unità è fondamentale. Tuttavia, questa semplicità comporta dei compromessi. I progettisti di circuiti devono aggiungere componenti esterni, inclusi diodi flyback per la soppressione della bobina, resistenze di limitazione della corrente, indicatori LED e spesso driver a transistor o MOSFET per l'interfaccia con i microcontrollori. Il numero totale di componenti e lo spazio sulla PCB richiesto spesso annullano il vantaggio di costo iniziale, in particolare in volumi di produzione da bassi a medi.

I relè PCB standard eccellono in applicazioni in cui il relè è integrato in modo permanente nell'elettronica di un prodotto, come controller HVAC, elettrodomestici o moduli automobilistici, dove la sostituzione sul campo non è prevista durante la vita utile del prodotto. Il relè diventa parte dell'assemblaggio complessivo del circuito stampato, testato e convalidato come unità completa.

Confronto dettagliato: moduli di interfaccia vs. relè PCB

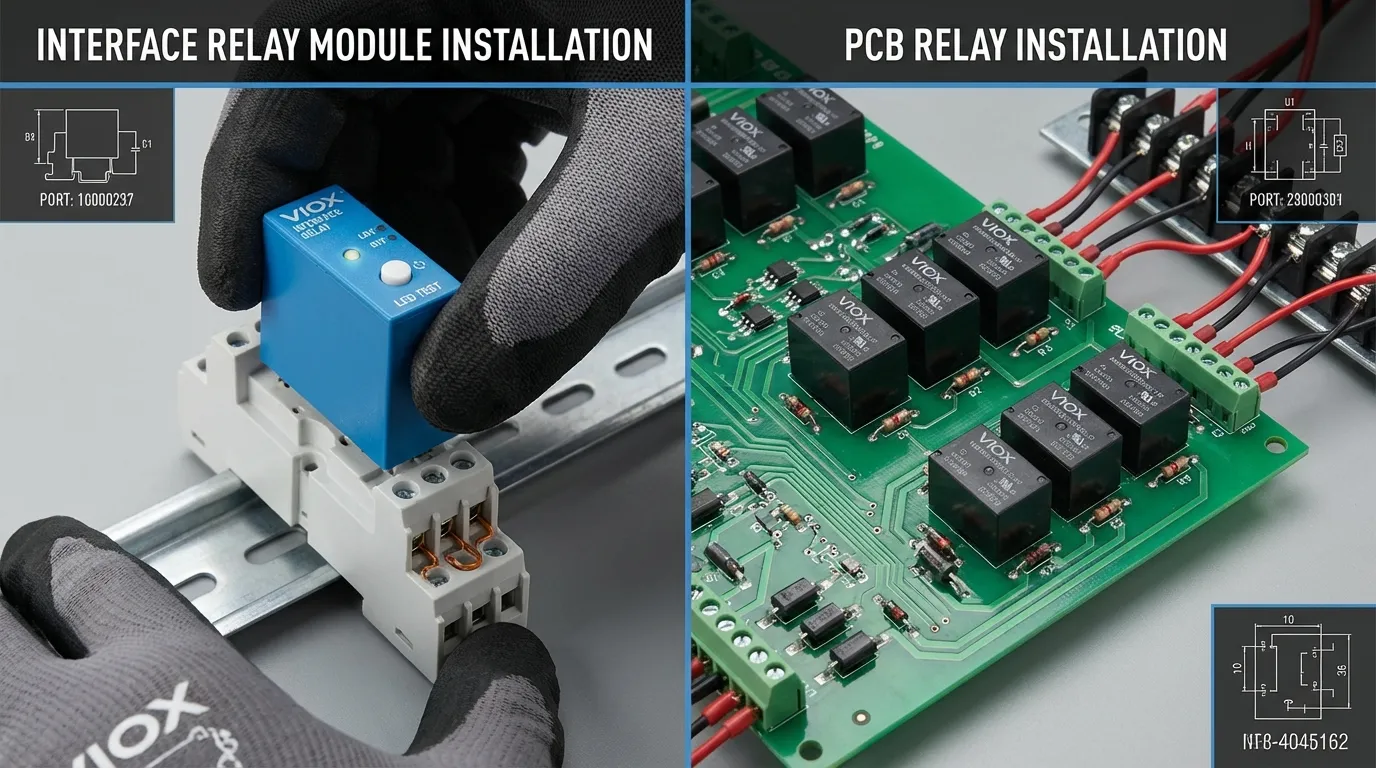

Installazione e integrazione

I moduli relè di interfaccia rivoluzionano l'assemblaggio dei quadri elettrici grazie alla loro architettura plug-and-play. Il relè si inserisce in una base a zoccolo precablata, che rimane montata in modo permanente sulla guida DIN. Questa separazione dell'elemento di commutazione dall'infrastruttura di cablaggio significa che i tecnici possono sostituire un relè guasto senza attrezzi, senza disturbare i circuiti adiacenti e senza il rischio di errori di cablaggio. Il tempo di installazione per un circuito relè completo, dallo spacchettamento al test operativo, è in media di 3-5 minuti per relè.

I relè PCB standard richiedono un approccio di integrazione fondamentalmente diverso. Il relè deve essere saldato a un PCB progettato su misura insieme ai suoi componenti di supporto. Questo PCB richiede quindi hardware di montaggio, in genere distanziatori o staffe, per fissarlo all'interno del quadro elettrico. Le terminazioni dei cavi si collegano a morsetti a vite o piazzole di saldatura sul PCB. Sebbene questo approccio funzioni bene in ambienti di produzione con assemblaggio automatizzato, crea sfide significative per l'installazione e la manutenzione sul campo.

La metodologia di cablaggio differisce sostanzialmente. I moduli di interfaccia utilizzano morsetti a molla o a vite progettati per calibri di filo industriali (in genere 0,5-2,5 mm²/20-14 AWG), accettando sia conduttori solidi che flessibili. I relè PCB richiedono tracce PCB dirette o fili volanti saldati a piazzole: nessuno dei due approcci facilita la facile modifica o risoluzione dei problemi sul campo.

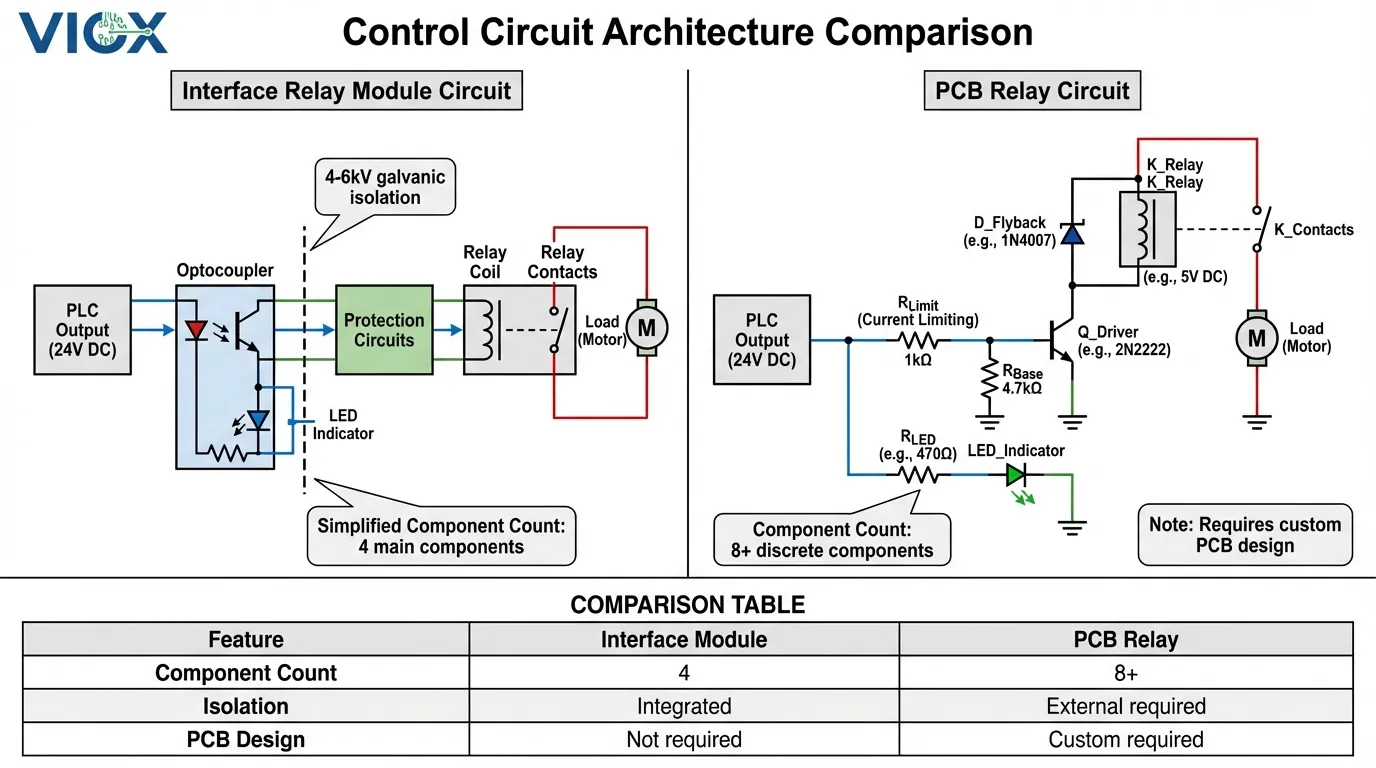

Protezione elettrica e isolamento

L'architettura di isolamento elettrico rappresenta forse la differenza funzionale più significativa tra questi due tipi di relè. I moduli relè di interfaccia in genere incorporano l'isolamento con optoaccoppiatore sull'ingresso di controllo, creando una barriera galvanica con una tensione nominale compresa tra 4.000 V e 6.000 V. Questo isolamento ottico garantisce che i transienti di tensione, le differenze di potenziale di terra o le interferenze elettromagnetiche sul lato del carico non possano propagarsi al sistema di controllo.

Il circuito dell'optoaccoppiatore funziona convertendo il segnale di controllo elettrico in luce tramite un LED, che quindi attiva un fototransistor sul lato isolato per eccitare la bobina del relè. Questo trasferimento di segnale basato sulla luce significa che non esiste letteralmente alcuna connessione elettrica tra l'uscita del PLC e la bobina del relè, solo un percorso ottico. Questa architettura protegge le costose schede di uscita del PLC, che in genere costano tra €200 e €800 per modulo, da danni dovuti a picchi di tensione o guasti di cablaggio.

I relè PCB standard forniscono solo l'isolamento inerente tra la bobina e i contatti del relè, in genere con una tensione nominale di 4.000 V secondo gli standard IEC 61810-1. Sebbene questo isolamento bobina-contatto sia adeguato per molte applicazioni, non offre alcuna protezione per il circuito di controllo che pilota la bobina del relè. Qualsiasi picco di tensione sui terminali della bobina può propagarsi direttamente al microcontrollore o all'uscita del PLC. I progettisti di circuiti devono aggiungere componenti di protezione esterni (diodi TVS, optoaccoppiatori o amplificatori di isolamento) per ottenere una protezione equivalente, aumentando sia i costi che la complessità.

Le implicazioni pratiche diventano chiare in ambienti industriali con lunghe tratte di cavi, carichi induttivi e potenziali loop di terra. Un circuito di avviamento motore che commuta un contattore trifase può generare transienti di tensione superiori a 1.000 V durante l'interruzione. Senza un isolamento adeguato, questi transienti possono danneggiare le uscite del PLC, danneggiare i segnali di controllo o causare interventi intempestivi. I moduli di interfaccia con isolamento con optoaccoppiatore integrato gestiscono queste condizioni come parte del loro design standard.

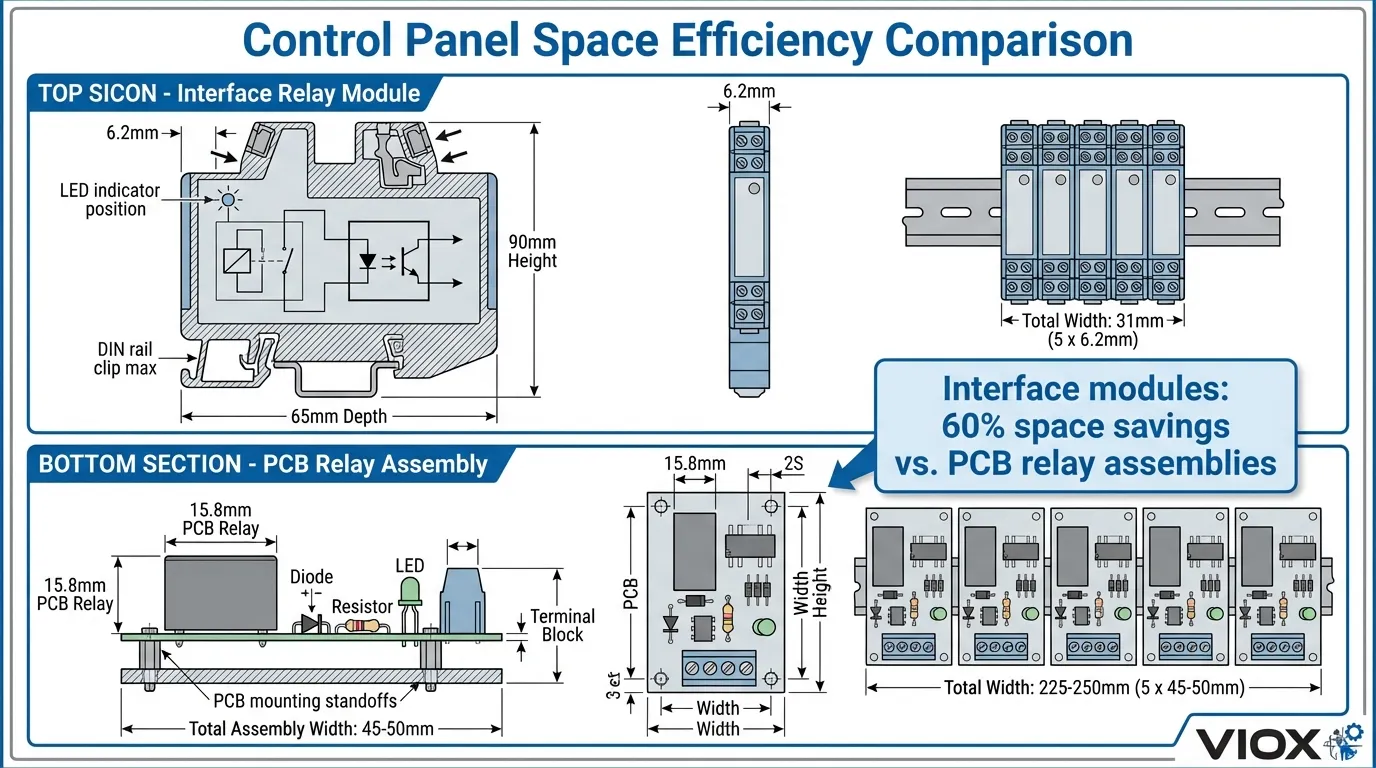

Efficienza dello spazio e densità del quadro

I moderni quadri elettrici industriali devono affrontare una pressione incessante per racchiudere più funzionalità in involucri più piccoli. I moduli relè di interfaccia si sono evoluti per affrontare questa sfida attraverso design ultra-sottili. I moduli relè sottili di ultima generazione misurano solo 6,2 mm di larghezza, meno di un quarto di pollice, pur mantenendo una capacità di commutazione completa di 6 A a 250 V CA. Una sezione standard da 200 mm di guida DIN può ospitare 32 di questi moduli sottili, fornendo 32 circuiti di commutazione indipendenti in un ingombro più piccolo di uno smartphone.

Questa efficienza dello spazio si estende oltre il relè stesso. Poiché i moduli di interfaccia integrano circuiti di protezione, indicatori e connessioni terminali, eliminano la necessità di assemblaggi PCB separati, staffe di montaggio e cablaggio di interconnessione richiesto dalle installazioni di relè PCB. Il volume totale del quadro consumato da una soluzione di modulo di interfaccia è in genere inferiore del 40-60% rispetto a un'implementazione di relè PCB equivalente quando si considerano tutti i componenti di supporto e l'hardware di montaggio.

I relè PCB standard, pur essendo compatti come singoli componenti, richiedono un'infrastruttura di supporto sostanziale. Un tipico relè PCB miniaturizzato misura 15,8 mm di larghezza, ma l'assemblaggio PCB completo, inclusi il relè, lo zoccolo, i diodi di protezione, il transistor driver, l'indicatore LED e i morsettiere, occupa 40-60 mm di larghezza del quadro. Più circuiti relè su un singolo PCB possono migliorare la densità, ma a costo della flessibilità: se un relè si guasta, spesso è necessario sostituire l'intera scheda.

Il sistema di montaggio su guida DIN utilizzato dai moduli di interfaccia offre ulteriori vantaggi in termini di flessibilità del layout del quadro. I moduli possono essere disposti in qualsiasi sequenza, facilmente riposizionati o espansi senza riprogettare le strutture di montaggio. Gli assemblaggi PCB richiedono posizioni di montaggio fisse determinate durante la progettazione del quadro, rendendo difficili le modifiche sul campo.

Manutenzione e riparabilità

Il vantaggio di riparabilità dei moduli relè di interfaccia diventa più evidente durante gli eventi di fermo macchina non pianificati. Quando un relè si guasta in un ambiente di produzione, ogni minuto di fermo macchina si traduce direttamente in una perdita di entrate, spesso misurata in migliaia di dollari all'ora per le linee di produzione automatizzate. I moduli di interfaccia consentono la sostituzione in meno di 60 secondi: estrarre il relè guasto dal suo zoccolo, inserire una sostituzione, verificare gli indicatori LED e ripristinare il funzionamento. Nessun attrezzo richiesto, nessuna modifica al cablaggio, nessun rischio di errori di connessione.

Questo modello di manutenzione plug-and-play supporta anche le strategie di manutenzione preventiva. I team di manutenzione possono tenere a magazzino un modesto inventario di moduli relè di ricambio, in genere il 10-20% della quantità installata, sapendo che questi ricambi sono compatibili con più progetti e applicazioni di quadri elettrici. I moduli relè stessi sono spesso codificati a colori o etichettati in base alla tensione nominale, rendendo la verifica visiva semplice anche per i tecnici meno esperti.

La manutenzione dei relè PCB standard presenta sfide significative. La sostituzione di un relè PCB guasto richiede la dissaldatura del vecchio componente e la saldatura di uno nuovo, un'attività che richiede competenze, strumenti e tempo specializzati. In ambienti industriali, questo spesso significa rimuovere l'intero assemblaggio PCB dal quadro, trasportarlo a un banco di lavoro o a un impianto di riparazione, eseguire la riparazione e reinstallarlo. Il tempo di fermo totale può estendersi a ore o addirittura giorni se i PCB di ricambio non sono immediatamente disponibili.

Anche il processo di test e verifica differisce sostanzialmente. I moduli di interfaccia incorporano indicatori LED che mostrano sia lo stato di alimentazione che lo stato del relè, consentendo la conferma visiva del funzionamento senza apparecchiature di test. Molti moduli includono pulsanti di test manuali che consentono ai tecnici di verificare il funzionamento del relè indipendentemente dal sistema di controllo. I circuiti relè PCB richiedono test con multimetro o analisi con oscilloscopio per confermare il corretto funzionamento, il che richiede più tempo e richiede livelli di competenza più elevati.

Analisi dei costi: costo iniziale vs. costo totale di proprietà

Il confronto dei costi tra moduli di interfaccia e relè PCB rivela un classico scenario di costo iniziale rispetto al costo totale di proprietà. I relè PCB standard costano €2-€5 per unità in quantità moderate, mentre i moduli relè di interfaccia variano da €8 a €25 a seconda delle specifiche. Questo differenziale di prezzo di 3-5 volte fa sembrare i relè PCB più economici nella definizione del budget iniziale.

Tuttavia, un'analisi completa dei costi deve includere tutti i componenti e la manodopera associati. Un circuito relè PCB funzionale richiede: il relè (€3), lo zoccolo (€1,50), il diodo flyback (€0,20), il transistor driver (€0,30), la resistenza di limitazione della corrente (€0,05), l'indicatore LED (€0,15) e i morsettiere (€2,50), per un totale di circa €7,70 solo in componenti. Aggiungere la progettazione PCB personalizzata (€500-€2.000 per progetto), la fabbricazione del PCB (€1-€3 per scheda), la manodopera di assemblaggio (€5-€10 per circuito relè) e il tempo di test, e il costo reale per circuito relè si avvicina a €15-€20.

I moduli relè di interfaccia a €12-€15 per unità diventano improvvisamente competitivi in termini di costi, soprattutto se si considera la manodopera di installazione. I costruttori di quadri elettrici segnalano una riduzione del 40-50% dei tempi di assemblaggio quando si utilizzano moduli di interfaccia rispetto agli assemblaggi di relè PCB. Per un quadro elettrico con 50 relè, questo risparmio di tempo può superare le 20 ore di manodopera, il che rappresenta un risparmio sui costi diretti di €600-€1.200 alle tipiche tariffe di manodopera industriale.

Il differenziale dei costi di manutenzione si amplifica durante il ciclo di vita del sistema. Un modulo di interfaccia guasto costa €12-€15 e 5 minuti di tempo del tecnico (€8-€10) per un costo di riparazione totale inferiore a €25. Un circuito relè PCB guasto spesso richiede la sostituzione dell'intero assemblaggio PCB (€50-€150) più 1-2 ore di tempo di un tecnico specializzato (€100-€200), per un totale di €150-€350 per guasto. Su una durata utile di 10 anni con tassi di guasto dei relè industriali tipici (0,5-1% all'anno), il vantaggio in termini di costi di manutenzione dei moduli di interfaccia può superare €500-€1.000 per quadro.

Tabella comparativa delle specifiche tecniche

| Specifica | Modulo relè di interfaccia | Relè PCB standard |

|---|---|---|

| Valutazione Del Contatto | 6A @ 250V CA (tipici moduli sottili) 10-16A @ 250V CA (moduli standard) |

5-10A @ 250V CA (miniaturizzati) 10-30A @ 250V CA (relè di potenza) |

| Tensione di controllo | 24V CC, 24V CA, 120V CA, 230V CA (opzioni bobina plug-in) |

Personalizzato per progetto (in genere 5V, 12V, 24V CC) |

| Isolamento elettrico | 4-6kV (isolamento ingresso optoaccoppiatore) + 4kV (bobina-contatto) |

4kV (solo bobina-contatto secondo IEC 61810-1) |

| Il Tempo Di Risposta | 8-12ms (elettromeccanico tipico) | 5-10ms (elettromeccanico tipico) |

| Vita meccanica | 10-20 milioni di operazioni | 10 milioni di operazioni (tipico) |

| Vita elettrica | 100.000 operazioni al carico nominale | 100.000 operazioni al carico nominale |

| Temperatura di esercizio | Da -40°C a +70°C (grado industriale) | Da -40°C a +85°C (varia a seconda del modello) |

| Metodo di montaggio | Guida DIN (standard 35mm) Zoccolo innestabile |

Saldatura PCB (through-hole o SMD) |

| Indicazione di stato | LED integrato (alimentazione + stato relè) | Richiede circuito LED esterno |

| Funzioni Di Protezione | Isolamento optoaccoppiatore Soppressione della bobina Protezione contro le sovratensioni |

Richiede circuiti di protezione esterni |

| Tempo di sostituzione | <60 secondi (innesto) | 15-30 minuti (dissaldatura/saldatura) |

| Costo tipico per unità | $8-$25 | $2-$5 (solo relè) $7-$10 (con componenti) |

| Conformità agli standard | IEC 61810-1, UL 508, CE | IEC 61810-1, UL 508 (solo relè) |

| Resistenza alle vibrazioni | 10g @ 10-55Hz (montaggio su guida DIN) | Dipende dal metodo di montaggio del PCB |

| Tipo di terminale | A molla o a vite (cavo da 0,5-2,5mm²) |

Piazzole PCB o terminali a saldare |

| Larghezza per circuito | 6,2-12mm (design ultra-sottili) | 15-20mm (solo relè) 40-60mm (circuito completo) |

Criteri di selezione specifici per l'applicazione

Quando scegliere i moduli relè di interfaccia

I moduli relè di interfaccia rappresentano la scelta ottimale per le applicazioni che privilegiano affidabilità, manutenibilità ed efficienza operativa a lungo termine. I sistemi di automazione industriale, in particolare quelli che coinvolgono il controllo PLC, beneficiano enormemente della protezione integrata e dell'interfaccia standardizzata fornita dai moduli relè. Gli impianti di produzione in cui i costi di fermo macchina superano $1.000 all'ora non possono permettersi i tempi di riparazione prolungati associati ai guasti dei relè PCB.

I sistemi di automazione degli edifici—controlli HVAC, gestione dell'illuminazione e controllo degli accessi—sfruttano la flessibilità e la facilità di manutenzione dei moduli di interfaccia. Questi sistemi spesso richiedono modifiche o espansioni anni dopo l'installazione iniziale. La natura plug-and-play dei moduli di interfaccia consente ai responsabili della struttura di riconfigurare la logica di controllo senza competenze elettroniche specialistiche o tempi di fermo macchina prolungati.

Le applicazioni di controllo di processo nel trattamento delle acque, nella lavorazione chimica e nella produzione alimentare richiedono la robustezza ambientale e l'isolamento elettrico forniti dai moduli di interfaccia. Questi settori devono affrontare condizioni difficili, tra cui temperature estreme, umidità, vibrazioni e disturbi elettrici. I moduli di interfaccia conformi alle specifiche industriali IEC 61810-1 garantiscono un funzionamento affidabile in questi ambienti difficili.

I produttori di quadri elettrici e gli integratori di sistemi preferiscono i moduli di interfaccia per i loro vantaggi di standardizzazione. Un costruttore di quadri può progettare un layout di zoccolo standard, quindi configurare le tensioni della bobina del relè e le disposizioni dei contatti selezionando i moduli relè appropriati per ogni applicazione. Questo approccio modulare riduce i tempi di progettazione, semplifica la gestione dell'inventario e accelera la produzione.

Quando scegliere i relè PCB standard

I relè PCB standard eccellono in ambienti di produzione ad alto volume in cui il relè diventa un componente permanente di un assemblaggio elettronico più grande. Gli elettrodomestici, le apparecchiature HVAC e l'elettronica automobilistica in genere integrano i relè PCB nelle loro schede di controllo, dove il relè non richiederà mai la sostituzione sul campo durante la vita utile prevista del prodotto.

Le applicazioni sensibili ai costi con requisiti stabili e ben definiti beneficiano delle implementazioni di relè PCB. Una volta che la progettazione del circuito è finalizzata e convalidata, i relè PCB offrono costi per unità inferiori in volumi di produzione superiori a 1.000 unità all'anno. L'ammortamento dei costi di progettazione e configurazione del PCB su grandi tirature di produzione rende questo approccio economicamente interessante.

I dispositivi elettronici compatti in cui ogni millimetro di spazio è importante possono preferire i relè PCB nonostante i requisiti dei componenti di supporto. I moderni relè PCB miniaturizzati che misurano solo 10-15 mm possono essere inseriti in dispositivi portatili, apparecchiature portatili o installazioni con spazio limitato in cui il montaggio su guida DIN non è fattibile.

Le applicazioni con bassa frequenza di commutazione e requisiti di manutenzione minimi possono utilizzare con successo i relè PCB. Un relè che commuta una volta al giorno o meno, in un ambiente pulito, con una durata prevista inferiore a 5 anni, potrebbe non giustificare il costo iniziale più elevato dei moduli di interfaccia.

Approcci ibridi e considerazioni speciali

Alcune applicazioni beneficiano di approcci ibridi che combinano entrambi i tipi di relè. I grandi quadri elettrici potrebbero utilizzare moduli di interfaccia per circuiti commutati frequentemente o critici che richiedono una facile manutenzione, impiegando al contempo relè PCB per funzioni ausiliarie come spie luminose o interblocchi azionati raramente. Questa strategia ottimizza sia i costi che la funzionalità.

Le applicazioni critiche per la sicurezza richiedono una considerazione speciale indipendentemente dal tipo di relè. I relè di sicurezza con contatti a guida forzata—dove il collegamento meccanico assicura che i contatti normalmente aperti e normalmente chiusi non possano essere chiusi contemporaneamente—sono disponibili sia in formato modulo di interfaccia che PCB. Questi relè sono conformi agli standard IEC 61810-3 (EN 50205) per i sistemi di controllo relativi alla sicurezza e sono essenziali per i circuiti di arresto di emergenza, gli interblocchi di sicurezza e le applicazioni di protezione delle macchine.

Le applicazioni di commutazione ad alta frequenza che superano le 10 operazioni al minuto possono giustificare la tecnologia dei relè a stato solido (SSR) anziché i relè elettromeccanici. Gli SSR eliminano completamente l'usura dei contatti, offrendo una durata meccanica essenzialmente illimitata. Tuttavia, gli SSR introducono considerazioni diverse, tra cui la dissipazione del calore, la corrente di dispersione e il costo più elevato per punto di commutazione.

Conformità agli standard e certificazione

IEC 61810-1: Lo standard di base

IEC 61810-1 stabilisce i requisiti fondamentali di sicurezza e prestazioni per i relè elementari elettromeccanici. Questo standard internazionale definisce le procedure di prova per le correnti nominali dei contatti, la resistenza di isolamento, la rigidità dielettrica, l'aumento di temperatura e la durata meccanica. Sia i moduli relè di interfaccia che i relè PCB standard devono essere conformi a IEC 61810-1 per essere adatti alle applicazioni industriali.

Lo standard specifica che i relè devono resistere a una tensione di prova dielettrica di 4.000 V CA tra bobina e contatti per un minuto senza guasti. La resistenza di isolamento deve superare 100 MΩ a 500 V CC. La resistenza di contatto non deve superare i valori specificati (in genere 100 mΩ per i contatti di potenza) per evitare un riscaldamento eccessivo e una caduta di tensione. L'aumento di temperatura sotto carico nominale non deve superare i limiti che degraderebbero i materiali isolanti o ridurrebbero la durata del relè.

I moduli relè di interfaccia spesso superano questi requisiti minimi, in particolare nell'isolamento elettrico. L'isolamento dell'optoaccoppiatore sull'ingresso di controllo fornisce una barriera di isolamento aggiuntiva oltre l'isolamento inerente bobina-contatto del relè, creando una strategia di protezione di difesa in profondità.

UL 508 e requisiti nordamericani

UL 508, lo standard per le apparecchiature di controllo industriale, disciplina le applicazioni dei relè nei mercati nordamericani. Questo standard si è evoluto per allinearsi ai requisiti IEC internazionali, con lo standard armonizzato IEC/UL 61810-1 che ora sostituisce le precedenti specifiche dei relè UL 508. Questa armonizzazione semplifica l'accesso al mercato globale per i produttori di relè e riduce la complessità della certificazione per i costruttori di quadri elettrici.

La certificazione UL richiede non solo il relè stesso, ma anche la sua applicazione all'interno del quadro elettrico per soddisfare i requisiti di sicurezza. Il corretto dimensionamento dei cavi, la protezione da sovracorrente e i requisiti di spaziatura contribuiscono tutti alla certificazione del quadro UL. I moduli relè di interfaccia con componenti riconosciuti UL e metodi di montaggio standardizzati semplificano il processo di certificazione del quadro.

Marcatura CE e conformità europea

La marcatura CE indica la conformità agli standard europei di sicurezza, salute e protezione ambientale. Per i relè e i quadri elettrici, ciò include la Direttiva Bassa Tensione (LVD) e la Direttiva Compatibilità Elettromagnetica (EMC). I moduli relè di interfaccia con funzionalità di protezione EMC integrate—isolamento optoaccoppiatore, soppressione della bobina e alloggiamenti schermati—aiutano i costruttori di quadri a ottenere la conformità CE più facilmente rispetto agli assemblaggi di relè PCB discreti che richiedono una mitigazione EMC personalizzata.

Installazione Di Best Practices

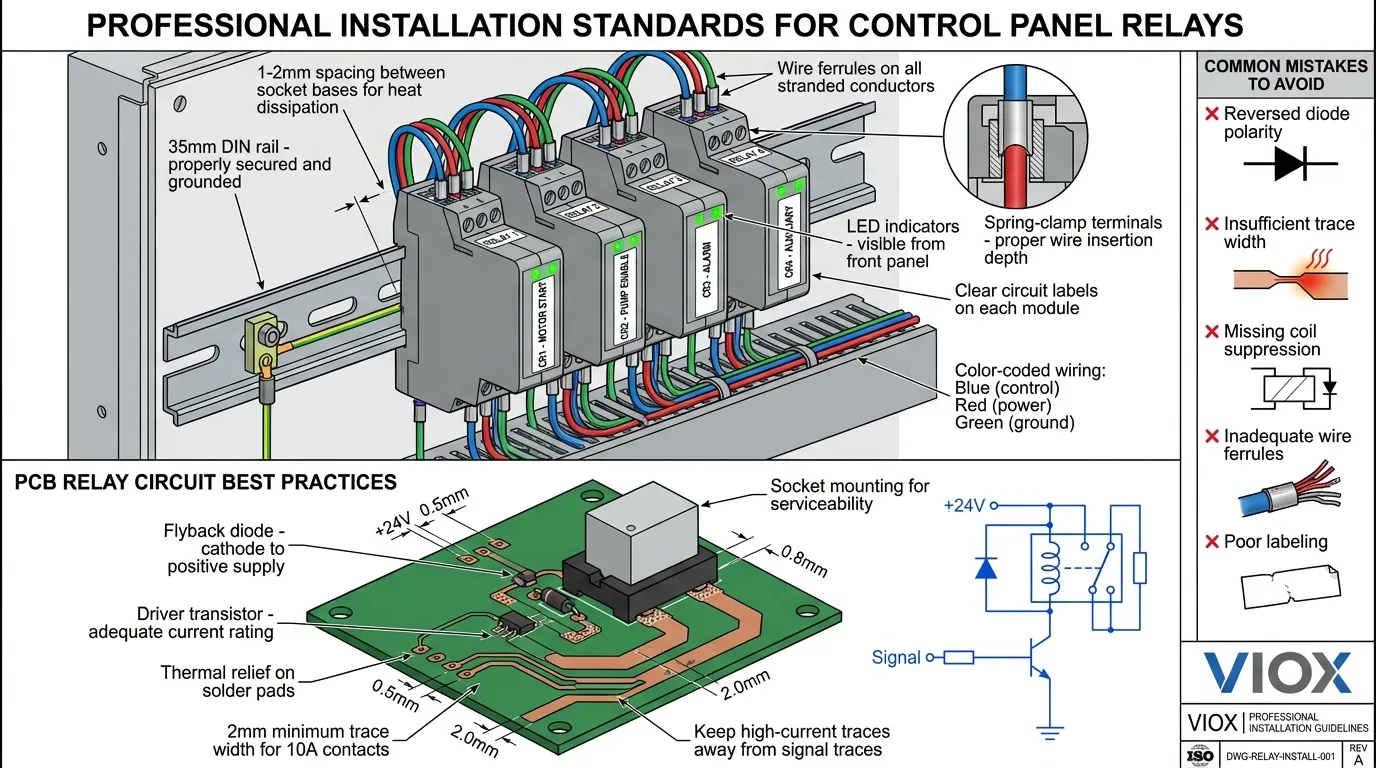

Installazione del modulo relè di interfaccia

La corretta installazione dei moduli relè di interfaccia inizia con la preparazione della guida DIN. Assicurarsi che la guida sia pulita, fissata correttamente alla piastra posteriore del pannello e messa a terra se si utilizza una guida conduttiva. Montare prima le basi dei zoccoli, mantenendo una spaziatura e un orientamento coerenti. La maggior parte dei produttori consiglia una spaziatura di 1-2 mm tra i zoccoli adiacenti per un'adeguata dissipazione del calore e spazio per il passaggio dei cavi.

Cablare completamente le basi dei zoccoli prima di installare i moduli relè. Utilizzare puntali sui conduttori a trefoli per evitare la rottura dei trefoli e garantire collegamenti affidabili dei terminali a molla. Osservare la polarità sui collegamenti della bobina CC: l'inversione di polarità non danneggerà il relè, ma non funzionerà. Per le bobine CA, la polarità non ha importanza, ma il mantenimento di codici colore di cablaggio coerenti facilita la risoluzione dei problemi.

Etichettare chiaramente ogni posizione del relè, indicando la funzione del circuito, la descrizione del carico e qualsiasi condizione operativa speciale. Molti moduli di interfaccia includono aree di etichettatura sulla parte anteriore appositamente per questo scopo. Un'etichettatura completa riduce i tempi di risoluzione dei problemi e previene errori di cablaggio durante la manutenzione.

Testare ogni circuito del relè individualmente prima di eccitare l'intero pannello. Verificare la corretta tensione di controllo, controllare gli indicatori LED per il corretto funzionamento e confermare la commutazione dei contatti con un multimetro. Questo approccio sistematico identifica errori di cablaggio o componenti difettosi prima che causino problemi a livello di sistema.

Linee guida per la progettazione di circuiti relè PCB

La progettazione del circuito relè PCB richiede un'attenta attenzione a diversi fattori critici. Posizionare i diodi flyback (1N4007 o equivalente) direttamente attraverso le bobine del relè con il catodo verso l'alimentazione positiva. Questo diodo blocca il picco di tensione induttiva generato quando la bobina si diseccita, proteggendo i transistor driver e i microcontrollori. Senza questa protezione, i picchi di tensione della bobina possono superare i 100 V, distruggendo i componenti a semiconduttore.

La selezione del transistor driver dipende dalla corrente della bobina del relè e dalle caratteristiche del segnale di controllo. Per i relè a 24 V CC con bobine da 1.000 Ω che assorbono 24 mA, è sufficiente un transistor NPN generico come 2N2222. Le bobine a corrente più elevata richiedono transistor di potenza o MOSFET. Calcolare i requisiti di corrente di base assicurando una saturazione adeguata: in genere 10 volte la corrente di base necessaria per la corrente di collettore garantisce una commutazione affidabile.

La larghezza della traccia del PCB deve supportare le correnti dei contatti del relè senza eccessiva caduta di tensione o riscaldamento. Per i contatti da 10 A, utilizzare una larghezza della traccia minima di 2 mm (80 mil) su rame da 1 oz. Considerare di aumentare a 3-4 mm per una maggiore affidabilità e una riduzione dell'aumento di temperatura. Instradare le tracce ad alta corrente lontano dalle tracce di segnale sensibili per ridurre al minimo le interferenze elettromagnetiche.

Le considerazioni sul montaggio includono lo scarico della sollecitazione meccanica. I contatti del relè generano una forza meccanica significativa durante la commutazione—fino a diversi newton—che può rompere le giunzioni di saldatura nel tempo. Utilizzare più piazzole di saldatura per pin del relè o considerare il montaggio dei relè su zoccolo sul PCB anziché la saldatura diretta per una migliore manutenzione.

Risoluzione Di Problemi Comuni

Problemi del modulo relè di interfaccia

Il relè non si eccita: Controllare la tensione di controllo ai terminali di ingresso del modulo. I moduli di interfaccia in genere richiedono il 70-80% della tensione nominale per funzionare in modo affidabile. Verificare gli indicatori LED: se il LED di alimentazione si illumina ma il relè non commuta, il modulo relè stesso potrebbe essere difettoso. Verificare la presenza di ostruzioni meccaniche che impediscono l'inserimento del relè nel zoccolo.

Funzionamento Intermittente: Collegamenti dei terminali allentati sono la causa più comune. I terminali a molla richiedono una corretta profondità di inserimento del filo, in genere 10-12 mm. Un inserimento insufficiente crea connessioni ad alta resistenza che si riscaldano sotto carico, causando infine guasti. Verificare che le estremità dei fili non siano ossidate o danneggiate. Le vibrazioni possono anche allentare i terminali a vite nel tempo; verificare le corrette specifiche di coppia (in genere 0,5-0,8 Nm).

Saldatura o bruciatura dei contatti: Indica che il relè sta commutando carichi superiori alla sua portata o commutando carichi altamente induttivi senza una soppressione adeguata. Verificare la corrente di carico effettiva rispetto alle specifiche del relè. I carichi induttivi (motori, solenoidi, trasformatori) richiedono una riduzione della potenza nominale, in genere del 50% della potenza nominale del carico resistivo. Aggiungere soppressori RC o varistori attraverso i carichi induttivi per sopprimere i transienti di commutazione.

Insuccesso prematuro: I fattori ambientali spesso contribuiscono al guasto precoce del relè. Una temperatura ambiente eccessiva (>60°C) riduce drasticamente la durata del relè. Assicurare un'adeguata ventilazione del pannello e considerare la dissipazione del calore quando si montano più relè in stretta prossimità. La contaminazione da polvere, umidità o vapori chimici può degradare l'isolamento e corrodere i contatti.

Problemi del circuito del relè PCB

La bobina non si eccita: Verificare il funzionamento del transistor driver. Misurare la tensione al collettore del transistor: dovrebbe essere vicina alla tensione di alimentazione quando è spento, vicina allo zero quando è acceso. Controllare la corrente di base: una corrente di base insufficiente impedisce la saturazione del transistor. Verificare che il diodo di flyback non sia in cortocircuito, il che bloccherebbe la tensione della bobina a ~0,7 V. Misurare la resistenza della bobina; le bobine aperte indicano un guasto del relè.

Guasto del transistor driver: Di solito causato dalla mancanza o dall'inversione del diodo di flyback. Il picco induttivo dalla diseccitazione della bobina può superare la tensione di rottura del transistor, distruggendo la giunzione. Installare sempre i diodi con la polarità corretta. Considerare l'utilizzo di diodi Schottky per una risposta più rapida o di diodi TVS per una maggiore protezione in ambienti rumorosi.

Arco elettrico o vaiolatura dei contatti: Risultati dalla commutazione di carichi superiori alla capacità del relè o da una soppressione dell'arco inadeguata. I carichi CA richiedono una soppressione diversa rispetto ai carichi CC. Per la CA, utilizzare soppressori RC (0,1µF + 100Ω attraverso i contatti). Per la CC, utilizzare diodi a ruota libera attraverso i carichi induttivi. Considerare l'aggiornamento a relè con valori nominali dei contatti più elevati o il passaggio a contattori per carichi superiori a 10 A.

Problemi EMI/RFI: La commutazione del relè genera interferenze elettromagnetiche che possono influire sui circuiti sensibili vicini. Separare i circuiti del relè dal condizionamento del segnale analogico, dalle interfacce di comunicazione e dai circuiti del microcontrollore. Utilizzare cablaggi a coppie intrecciate per i collegamenti della bobina del relè. Aggiungere nuclei di ferrite sui cavi della bobina per sopprimere il rumore ad alta frequenza. Considerare involucri schermati per applicazioni particolarmente sensibili.

Tendenze future e tecnologie emergenti

Integrazione del relè a stato solido

Il confine tra la tecnologia dei relè elettromeccanici e a stato solido continua a sfumare. I moduli relè ibridi che combinano contatti elettromeccanici per la commutazione di corrente elevata con driver a stato solido per la logica di controllo offrono il meglio di entrambi i mondi. Questi design ibridi eliminano il rimbalzo dei contatti, riducono le interferenze elettromagnetiche ed estendono la durata meccanica, mantenendo al contempo i vantaggi di bassa resistenza di accensione e corrente di dispersione zero dei contatti meccanici.

I moduli relè a stato solido con dissipatori di calore integrati e protezione termica stanno diventando sempre più comuni nei fattori di forma dei relè di interfaccia. Questi moduli SSR si collegano alle prese dei relè standard, consentendo ai costruttori di pannelli di specificare soluzioni elettromeccaniche o a stato solido in base ai requisiti dell'applicazione senza riprogettare i layout dei pannelli.

Moduli relè intelligenti con diagnostica

I moduli relè di interfaccia di nuova generazione incorporano microcontrollori e interfacce di comunicazione, trasformando semplici dispositivi di commutazione in nodi intelligenti su reti industriali. Questi relè intelligenti monitorano le condizioni dei contatti, contano le operazioni di commutazione, misurano la corrente di carico e segnalano lo stato tramite protocolli Modbus, Profibus o Ethernet. Gli algoritmi di manutenzione predittiva analizzano i modelli di commutazione e le tendenze della resistenza dei contatti, avvisando i team di manutenzione prima che si verifichino guasti.

Le capacità diagnostiche includono il monitoraggio dell'usura dei contatti attraverso la misurazione della resistenza, l'analisi della corrente della bobina che rileva guasti parziali e il monitoraggio termico che previene condizioni di sovraccarico. Questa integrazione dei dati con i sistemi di gestione della manutenzione a livello di impianto consente strategie di manutenzione basate sulle condizioni, riducendo i tempi di inattività non pianificati e ottimizzando l'inventario dei pezzi di ricambio.

Miniaturizzazione e densità di potenza

I produttori di relè continuano a spingere i confini della miniaturizzazione. I moduli relè ultrasottili ora raggiungono una capacità di commutazione di 6 A in una larghezza di 6,2 mm, meno della metà della larghezza dei design di generazione precedente. Questa efficienza spaziale consente ai pannelli di controllo di ospitare il 50-100% in più di punti I/O nello stesso volume dell'involucro, supportando requisiti di automazione sempre più complessi senza aumenti proporzionali delle dimensioni del pannello.

Materiali avanzati e tecniche di produzione consentono una maggiore densità di potenza. I materiali di contatto in ossido di argento-cadmio e ossido di argento-stagno offrono una resistenza all'arco superiore e una durata maggiore rispetto ai tradizionali contatti in argento-nichel. La stampaggio di precisione e l'assemblaggio automatizzato garantiscono qualità e prestazioni costanti su milioni di unità.

Domande Frequenti

D: Posso sostituire un relè PCB con un modulo relè di interfaccia in un pannello esistente?

R: Sì, ma richiede modifiche al pannello. Sarà necessario installare guide DIN e basi per prese relè, quindi ricablare dal PCB ai nuovi terminali della presa. Questo retrofit ha senso quando si aggiornano i pannelli per una migliore manutenibilità o quando il design originale del PCB è obsoleto. L'investimento nella manodopera di retrofit si ripaga in genere entro 1-2 anni grazie alla riduzione dei costi di manutenzione.

D: Qual è la tipica differenza di durata tra i moduli di interfaccia e i relè PCB?

R: Entrambi i tipi di relè utilizzano meccanismi di relè elettromeccanici simili, quindi la durata intrinseca del relè è paragonabile, in genere 100.000 operazioni elettriche al carico nominale o 10-20 milioni di operazioni meccaniche. Tuttavia, i moduli di interfaccia spesso durano più a lungo in servizio perché il loro design plug-in previene lo stress meccanico sulle giunzioni di saldatura e i loro circuiti di protezione integrati riducono l'esposizione a transienti di tensione dannosi. I dati sul campo suggeriscono che i moduli di interfaccia raggiungono una durata di servizio superiore del 20-30% in ambienti industriali tipici.

D: I moduli relè di interfaccia funzionano con tutte le marche di PLC?

R: Sì, i moduli relè di interfaccia sono dispositivi universali compatibili con qualsiasi PLC o sistema di controllo. Il modulo relè risponde alla tensione applicata ai suoi terminali di ingresso: non importa se quella tensione proviene da un Siemens, Allen-Bradley, Mitsubishi o qualsiasi altra marca di PLC. È sufficiente abbinare la tensione della bobina del relè alla tensione di uscita del PLC (in genere 24 V CC) e assicurarsi che la portata dei contatti del relè superi i requisiti di carico.

D: Come calcolo la corretta portata dei contatti del relè per la mia applicazione?

R: Iniziare con la corrente di stato stazionario del carico, quindi applicare fattori di riduzione della potenza nominale. I carichi induttivi (motori, solenoidi, trasformatori) richiedono una riduzione della potenza nominale del 50%: un relè da 10 A dovrebbe commutare un carico induttivo massimo di 5 A. I carichi di lampada richiedono una riduzione della potenza nominale di 10 volte a causa dell'elevata corrente di spunto: un relè da 10 A gestisce un carico massimo di lampada a incandescenza di 1 A. I carichi resistivi (riscaldatori, resistori) possono utilizzare la piena portata del relè. Aggiungere un margine di sicurezza del 20% per tenere conto delle variazioni di tensione e dell'invecchiamento. Per carichi complessi, consultare le schede tecniche del produttore del relè per una guida specifica all'applicazione.

D: Cosa causa la saldatura dei contatti del relè e come posso prevenirla?

R: La saldatura dei contatti si verifica quando la corrente di commutazione supera la portata di inserzione/interruzione del relè o quando si commutano carichi altamente induttivi senza soppressione. L'arco generato durante l'apertura del contatto fonde il materiale del contatto, che può fondere i contatti insieme. Le strategie di prevenzione includono: la selezione di relè con portate dei contatti adeguate (inclusa la corrente di spunto), l'aggiunta di soppressione dell'arco (soppressori RC per CA, diodi a ruota libera per carichi induttivi CC), l'utilizzo di relè con contatti in ossido di argento-cadmio per applicazioni ad alta corrente e la considerazione di contattori o relè a stato solido per carichi superiori a 10 A.

D: I moduli relè di interfaccia sono adatti per applicazioni critiche per la sicurezza?

R: I moduli relè di interfaccia standard non sono adatti per applicazioni critiche per la sicurezza come arresti di emergenza o interblocchi di sicurezza. Queste applicazioni richiedono relè di sicurezza con contatti a guida forzata conformi agli standard IEC 61810-3 (EN 50205). I relè a guida forzata utilizzano un collegamento meccanico che garantisce che i contatti normalmente aperti e normalmente chiusi non possano chiudersi contemporaneamente, prevenendo modalità di guasto pericolose. I moduli relè di sicurezza sono disponibili nei fattori di forma dei moduli di interfaccia, offrendo la stessa comodità plug-in pur soddisfacendo i requisiti di sicurezza. Consultare sempre gli standard di sicurezza pertinenti (ISO 13849, IEC 62061) per la propria applicazione specifica.

Conclusione: La scelta giusta per la vostra applicazione

La scelta tra moduli relè di interfaccia industriale e relè PCB standard dipende fondamentalmente dalle priorità dell'applicazione: costo iniziale rispetto al costo del ciclo di vita, volume di produzione rispetto alla riparabilità sul campo e flessibilità di progettazione rispetto all'ottimizzazione dello spazio. I moduli relè di interfaccia eccellono nell'automazione industriale, nei controlli degli edifici e in qualsiasi applicazione in cui l'accessibilità alla manutenzione, l'isolamento elettrico e l'affidabilità a lungo termine giustificano il loro costo iniziale più elevato. La loro architettura plug-and-play, i circuiti di protezione integrati e la standardizzazione su guida DIN li rendono la scelta predefinita per la costruzione di pannelli di controllo professionali.

I relè PCB standard rimangono la soluzione ottimale per prodotti di consumo ad alto volume, sistemi embedded e applicazioni in cui il relè diventa un componente permanente di un assemblaggio elettronico più grande. Quando i volumi di produzione superano le 1.000 unità all'anno e non è richiesta la manutenzione sul campo, i relè PCB offrono costi totali inferiori grazie alle economie di scala.

Per la maggior parte delle applicazioni di pannelli di controllo industriali, i moduli relè di interfaccia offrono un valore superiore grazie alla riduzione dei tempi di installazione, alla manutenzione semplificata, alla protezione avanzata e alla maggiore affidabilità a lungo termine. La riduzione del 40-50% della manodopera di assemblaggio, combinata con tempi di sostituzione di 60 secondi e isolamento optoaccoppiatore integrato, genera in genere un ROI positivo entro 2-3 anni, anche tenendo conto del loro costo iniziale più elevato.

Man mano che i sistemi di automazione diventano più complessi e i costi dei tempi di inattività continuano ad aumentare, la tendenza favorisce chiaramente i moduli relè di interfaccia per le applicazioni industriali. La loro architettura modulare, le interfacce standardizzate e le emergenti capacità intelligenti li posizionano come la base per i sistemi di controllo di nuova generazione. Che tu stia progettando un nuovo pannello di controllo o aggiornando apparecchiature esistenti, valuta attentamente i tuoi requisiti specifici rispetto al confronto completo fornito in questa guida per fare una selezione informata che ottimizzi sia le prestazioni che i costi.

Risorse correlate

Per ulteriori informazioni sui componenti di controllo elettrico e sulle soluzioni di automazione industriale, esplora questi argomenti correlati:

- Comprensione dei 5 diversi tipi di relè – Guida completa alle classificazioni e alle applicazioni dei relè

- Contattori e relè: Capire le principali differenze – Quando utilizzare contattori anziché relè nel controllo del motore

- Che cos'è un contattore? – Guida completa ai contattori industriali per la commutazione per impieghi gravosi

- Relè temporizzati: guida completa a tipi, funzioni e applicazioni – Comprensione dei relè temporizzati per il controllo sequenziale

- Come selezionare contattori e interruttori automatici in base alla potenza del motore – Guida al dimensionamento per i componenti di protezione del motore

- Guida ai componenti del pannello di controllo industriale – Componenti essenziali per la costruzione di pannelli professionali

- Guida alla selezione dei morsetti: tipi e usi – Scegliere i morsetti giusti per il tuo pannello

- Cos'è la guida DIN? – Comprensione degli standard della guida DIN e dei sistemi di montaggio

- Controllo a 2 fili vs. Controllo a 3 fili: guida alla sicurezza del motore – Progettazione del circuito di controllo per applicazioni motoristiche

- Azionamento diretto PLC vs. Relè di interposizione – Quando utilizzare relè di interfaccia con uscite PLC

- Relè meccanico vs. Transistor/MOSFET – Confronto tra commutazione elettromeccanica e a stato solido

- IEC 60947-4-1 vs. IEC 61095: Contattori domestici vs. industriali – Comprensione degli standard e delle portate dei contattori

VIOX Electric è specializzata nella produzione di moduli relè di interfaccia, contattori, interruttori automatici e componenti di controllo di alta qualità per applicazioni di automazione industriale. I nostri prodotti soddisfano gli standard internazionali, tra cui i requisiti IEC 61810-1, UL 508 e CE, garantendo prestazioni affidabili in ambienti industriali esigenti. Contatta il nostro team tecnico per una guida specifica per l'applicazione e soluzioni personalizzate per i tuoi progetti di pannelli di controllo.