Risposta diretta: L'impatto critico della contaminazione da polvere

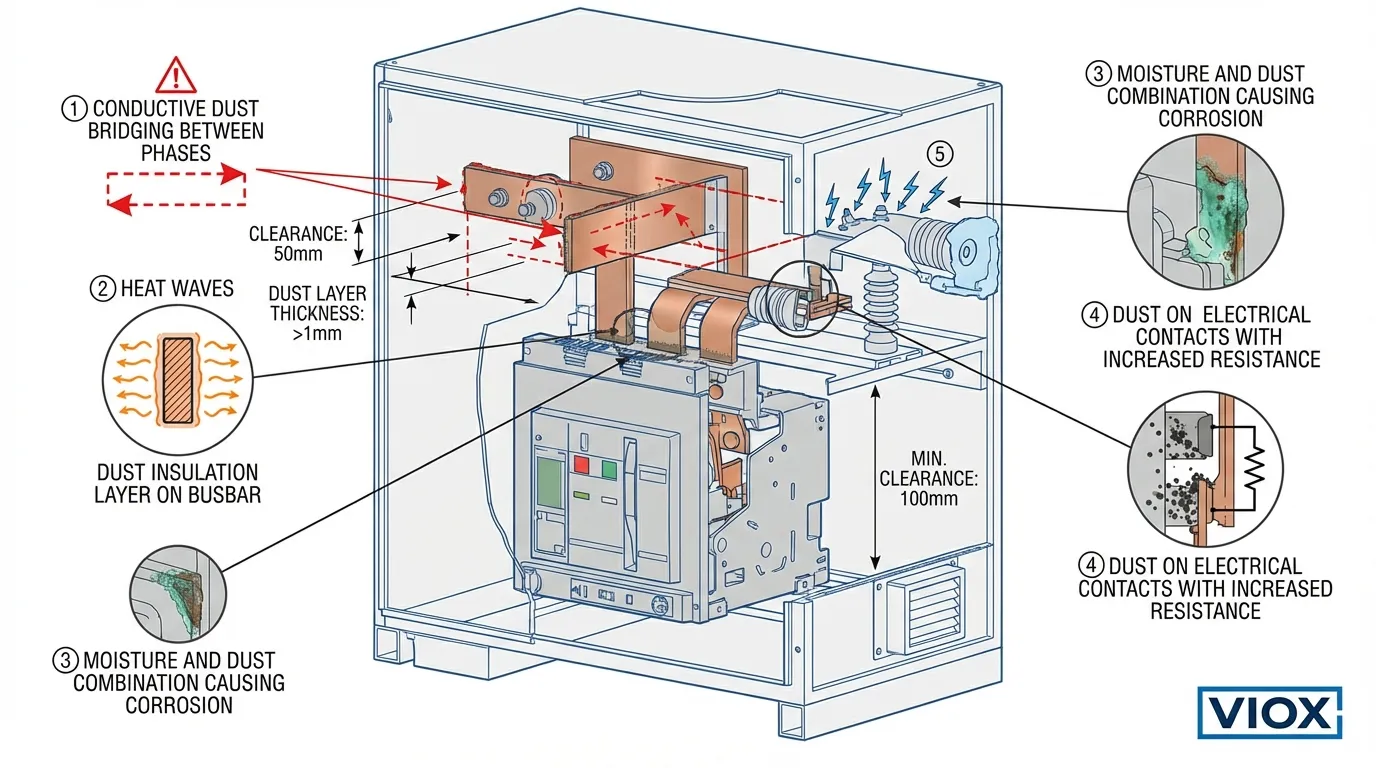

L'accumulo di polvere nel quadro elettrico crea cinque percorsi di guasto critici che compromettono l'affidabilità del sistema elettrico: forma ponti conduttivi causando cortocircuiti e incidenti di arco elettrico, agisce come isolamento termico innescando surriscaldamento e degrado dei componenti, accelera la corrosione se combinata con l'umidità, interrompe la precisione del relè di protezione e crea percorsi di traccia sugli isolatori che portano a scariche parziali. Studi indicano che l'85% dei guasti dirompenti nelle sottostazioni elettriche sono correlati alla contaminazione ambientale, con la polvere come principale fattore contribuente. Anche particelle di polvere apparentemente innocue che misurano 50-100 micron possono causare guasti catastrofici nei moderni quadri elettrici dove la spaziatura dei componenti si è ridotta per adattarsi a design compatti.

Punti di forza

- La contaminazione da polvere causa 5 principali modalità di guasto: cortocircuiti, sovraccarico termico, accelerazione della corrosione, malfunzionamento del relè e guasto dell'isolamento

- I gradi IP sono importanti: I quadri elettrici con protezione IP54 o superiore riducono significativamente i guasti correlati alla polvere

- Gli intervalli di manutenzione sono fondamentali: Le strutture in ambienti polverosi richiedono ispezioni trimestrali rispetto ai controlli annuali in ambienti puliti

- L'impatto sui costi è sostanziale: I guasti correlati alla polvere costano 3-5 volte di più rispetto ai programmi di manutenzione preventiva

- Le apparecchiature moderne sono più vulnerabili: La spaziatura più stretta dei componenti nei quadri elettrici compatti aumenta la sensibilità alla contaminazione da particelle

Comprendere la polvere come una minaccia elettrica

Cosa rende pericolosa la polvere nel quadro elettrico?

Le particelle di polvere non sono elettricamente neutre. A seconda della loro composizione - limatura di metallo, carbonio, polvere minerale o materia organica - mostrano diversi livelli di conduttività. Quando la polvere si accumula sui componenti elettrici, crea molteplici scenari di pericolo che la protezione del circuito tradizionale non può prevenire.

La dimensione delle particelle è molto importante. Le particelle di polvere fine (inferiori a 100 micron) penetrano più in profondità nei compartimenti del quadro elettrico e si depositano su superfici critiche come barre, contatti e barriere isolanti. Queste particelle microscopiche, invisibili all'ispezione occasionale, si accumulano nel corso dei mesi per creare condizioni di guasto. Comprendere la costruzione dei componenti elettrici aiuta a spiegare perché la polvere rappresenta una minaccia così persistente.

I cinque meccanismi di guasto

1. Bridging conduttivo e cortocircuiti

La polvere ricca di metallo o le particelle di carbonio creano percorsi conduttivi tra le fasi o tra le parti eccitate e la terra. Nei moderni quadri elettrici con design compatti, la distanza tra i conduttori è diminuita dalla storica spaziatura di 50 mm a soli 20 mm in alcune applicazioni. Questa riduzione rende le apparecchiature esponenzialmente più vulnerabili al bridging da polvere.

Quando la polvere conduttiva si accumula, riduce gradualmente il traferro effettivo tra i conduttori. Sotto la normale tensione di esercizio, inizia la scarica parziale, carbonizzando la polvere e creando percorsi sempre più conduttivi. Alla fine, si verifica un cortocircuito completo, che spesso si traduce in incidenti di arco elettrico che possono distruggere le apparecchiature e mettere in pericolo il personale.

2. Isolamento termico e surriscaldamento

La polvere non conduttiva agisce come isolamento termico, rivestendo le superfici che dissipano il calore e intrappolando il calore all'interno dei componenti. Interruttori automatici, contattori, e le barre generano calore durante il normale funzionamento. I produttori progettano questi componenti con profili termici specifici presupponendo un'adeguata circolazione dell'aria e dissipazione del calore.

Uno strato di polvere di 2 mm può ridurre l'efficienza di dissipazione del calore del 40-60%, facendo funzionare i componenti al di sopra della loro temperatura nominale. Questo invecchiamento termico accelerato riduce la durata dei componenti dai previsti 20-30 anni a soli 5-10 anni. L'aumento della temperatura influisce anche sulla calibrazione dei dispositivi di protezione termica, causando potenzialmente interventi intempestivi o, peggio, il mancato intervento durante le effettive condizioni di sovraccarico.

3. Assorbimento di umidità e corrosione

La polvere è igroscopica: assorbe e trattiene l'umidità dall'aria. In ambienti con fluttuazioni di umidità, gli strati di polvere agiscono come serbatoi di umidità, mantenendo un'elevata umidità locale anche quando le condizioni ambientali migliorano. Questo crea le condizioni ideali per la corrosione elettrochimica dei conduttori in rame e alluminio, dei contatti argentati e dei componenti dell'involucro in acciaio.

La combinazione di umidità e polvere forma un elettrolita debole. Quando è presente tensione, la corrosione galvanica accelera, in particolare nei punti di connessione dove si incontrano metalli dissimili. Comprendere i gradi di resistenza alla corrosione è essenziale per specificare i quadri elettrici in ambienti difficili.

4. Resistenza di contatto e arco

La contaminazione da polvere sui contatti elettrici aumenta la resistenza di contatto, che genera ulteriore calore nei punti di connessione. Questo riscaldamento localizzato degrada ulteriormente la superficie di contatto, creando un ciclo di guasto progressivo. In contattori e interruttori automatici, l'aumento della resistenza di contatto influisce sia sulla capacità di trasporto della corrente che sulle prestazioni di interruzione.

I contatti ad alta resistenza producono anche archi durante le operazioni di commutazione. L'eccessiva formazione di archi erode le superfici di contatto, deposita carbonio e alla fine porta alla saldatura dei contatti o al guasto completo. Nelle applicazioni di controllo del motore, questo può comportare l'impossibilità di scollegare i motori durante le emergenze.

5. Tracciamento dell'isolamento e scarica parziale

Quando la polvere si accumula sulle superfici di isolamento, crea uno strato conduttivo o semiconduttivo. Sotto stress di tensione, in particolare in condizioni di elevata umidità, si verifica il tracciamento superficiale: un degrado progressivo in cui si formano percorsi carbonizzati sulla superficie dell'isolatore. Questo fenomeno è particolarmente problematico in quadri di media tensione dove lo stress di tensione è significativo.

L'attività di scarica parziale accelera l'invecchiamento dell'isolamento. La ricerca indica che l'85% dei guasti dirompenti nelle sottostazioni elettriche sono correlati alla scarica parziale, con polvere e umidità come principali fattori contribuenti. L'attività di scarica produce ozono, acido nitrico e calore, degradando ulteriormente i materiali isolanti in un processo di guasto a cascata.

Tabella di confronto dell'impatto della polvere

| Meccanismo di guasto | Tempo al guasto | Segnali di avvertimento | Costo tipico di riparazione | Metodo di prevenzione |

|---|---|---|---|---|

| Bridging conduttivo | 6-18 mesi | Aumento degli allarmi di guasto a terra, arco visibile | $15,000-$50,000 | Involucri IP54+, pulizia trimestrale |

| Protezione termica da sovraccarico | 12-36 mesi | Punti caldi a infrarossi, scolorimento, odore di isolamento | $8,000-$25,000 | Termografia, filtri di ventilazione |

| Corrosione | 18-48 mesi | Depositi verdi/bianchi, allentamento dei collegamenti | $5,000-$20,000 | Deumidificazione, involucri sigillati |

| Degradazione del contatto | 12-24 mesi | Vibrazioni, bruciatura della bobina, funzionamento difficile | $3,000-$15,000 | Pulizia dei contatti, lubrificazione adeguata |

| Tracciamento dell'isolamento | 24-60 mesi | Rilevamento di scariche parziali, corona visibile di notte | $20,000-$100,000+ | Pulizia regolare, monitoraggio delle scariche parziali |

Fattori ambientali e tassi di accumulo di polvere

Sfide specifiche del settore relative alla polvere

Diversi settori affrontano profili di contaminazione da polvere variabili:

Produzione e lavorazione dei metalli: La polvere metallica proveniente da operazioni di smerigliatura, taglio e lavorazione è altamente conduttiva. Le strutture con macchine CNC, operazioni di saldatura o fabbricazione di metalli generano particelle metalliche fini che viaggiano attraverso i sistemi di ventilazione e si depositano nei locali elettrici.

Estrazione mineraria e cemento: La polvere minerale con alto contenuto di silice è abrasiva e igroscopica. Queste strutture sperimentano alcuni dei più alti tassi di accumulo di polvere, che spesso richiedono intervalli di manutenzione mensili invece del programma trimestrale standard.

Lavorazione alimentare: La polvere organica combinata con l'alta umidità crea condizioni particolarmente aggressive. La farina, lo zucchero e la polvere di cereali possono diventare conduttivi quando sono umidi e attirano anche parassiti che creano ulteriore contaminazione.

Data center e camere bianche: Anche in ambienti controllati, la polvere proveniente dall'aspirazione dell'aria esterna, dalle attività di costruzione o dall'usura delle apparecchiature si accumula nel tempo. L'alto valore dei tempi di attività in queste strutture rende particolarmente costose le interruzioni dovute alla polvere.

Variazioni climatiche e stagionali

La posizione geografica influisce in modo significativo sui modelli di accumulo di polvere. Le strutture nelle regioni aride affrontano concentrazioni di polvere aerodispersa più elevate, mentre le installazioni costiere hanno a che fare con polvere carica di sale che accelera la corrosione. Anche le variazioni stagionali sono importanti: il polline primaverile, la polvere agricola autunnale e le particelle del sistema di riscaldamento invernale contribuiscono tutti ai cicli di contaminazione.

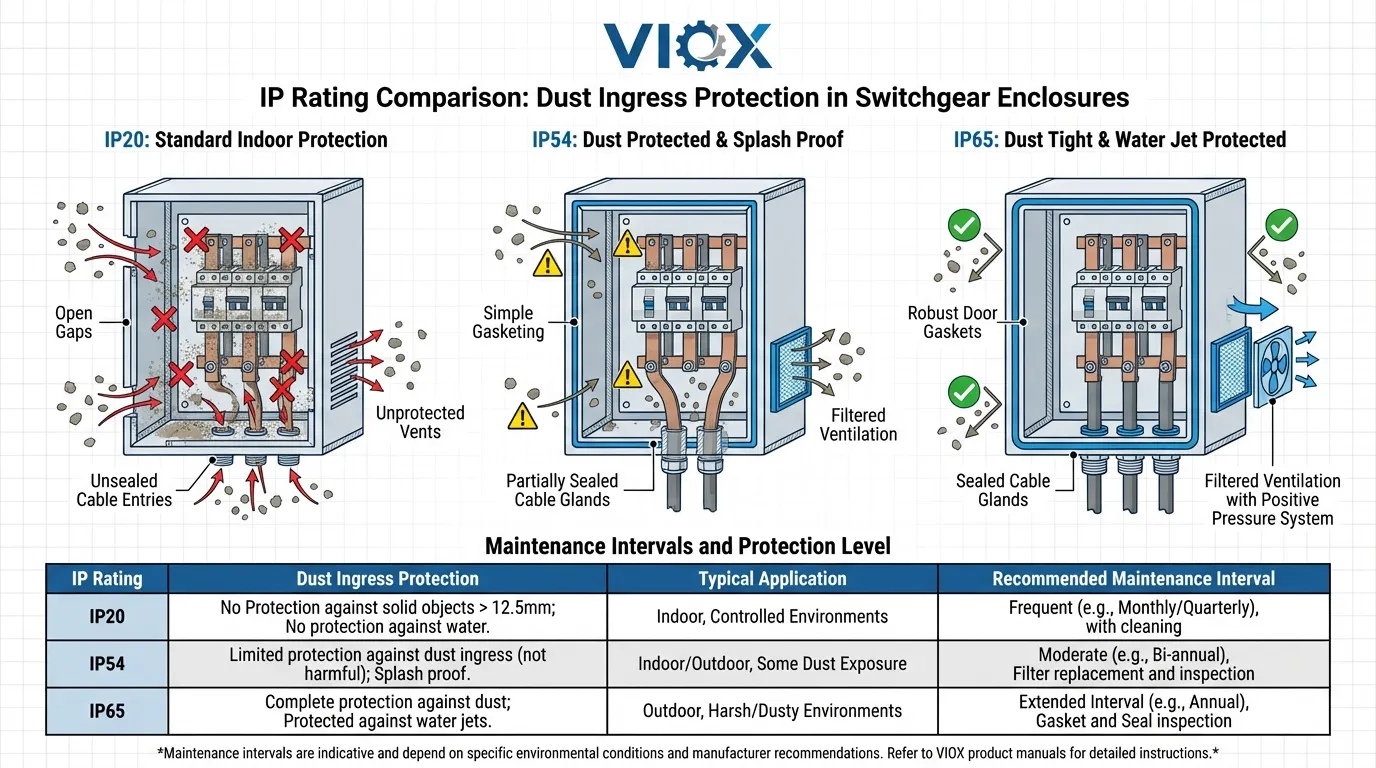

Livelli di protezione del grado di protezione IP

Comprensione classificazioni IP è essenziale per specificare una protezione adeguata per i quadri elettrici. La norma IEC 60529 definisce i livelli di protezione dall'ingresso utilizzando un codice a due cifre.

Confronto del grado di protezione IP per applicazioni di quadri elettrici

| Grado di protezione IP | Protezione dalla polvere | Protezione dall'umidità | Applicazione Tipica | Intervallo di manutenzione |

|---|---|---|---|---|

| IP20 | Protetto solo contro dita/oggetti di grandi dimensioni | Nessuna protezione | Solo ambienti interni puliti | Ispezione mensile |

| IP31 | Protetto contro oggetti >2,5 mm | Protetto contro il gocciolamento dell'acqua | Quadri elettrici standard per interni | Pulizia trimestrale |

| IP41 | Protetto contro oggetti >1 mm | Protetto contro gli spruzzi d'acqua | Industria leggera | Pulizia trimestrale |

| IP54 | Protetto dalla polvere (ingresso limitato) | Protetto contro gli spruzzi d'acqua | Ambienti industriali | Pulizia semestrale |

| IP65 | A tenuta di polvere (nessun ingresso) | Protetto contro i getti d'acqua | Ambienti industriali difficili, esterni | Pulizia annuale |

| IP66 | A tenuta di polvere | Protetto contro potenti getti d'acqua | Ambienti marini, offshore, estremi | Pulizia annuale |

Per la maggior parte delle applicazioni industriali, IP54 rappresenta il livello di protezione minimo accettabile. Questo grado di protezione garantisce che l'ingresso di polvere sia limitato a quantità che non interferiscono con il funzionamento dell'apparecchiatura. Selezione del materiale dell'involucro elettrico dovrebbe considerare sia i requisiti del grado di protezione IP sia i fattori di corrosione ambientale.

Strategie di manutenzione preventiva

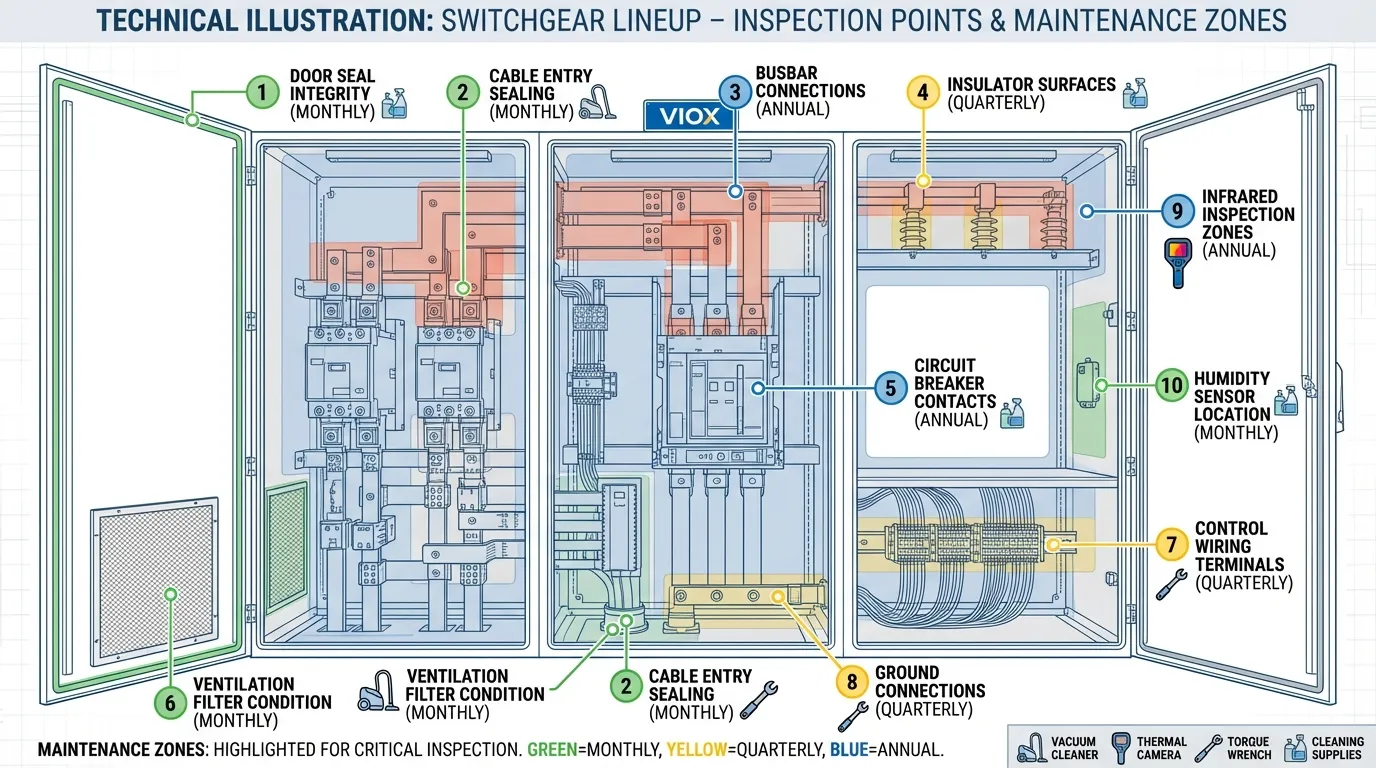

Protocolli di ispezione e pulizia

Un'efficace gestione della polvere richiede programmi sistematici di ispezione e pulizia su misura per le condizioni ambientali. Costruzione di un programma di manutenzione elettrica dovrebbe includere questi elementi specifici per la polvere:

Ispezione visiva (Mensile in ambienti polverosi):

- Verificare la presenza di accumuli visibili di polvere sulle superfici dell'involucro

- Ispezionare le guarnizioni delle porte e le guarnizioni per verificarne l'integrità

- Cercare prove di ingresso di polvere attorno agli ingressi dei cavi

- Documentare le condizioni con fotografie per l'analisi delle tendenze

Termografia a infrarossi (Trimestrale):

- Scansionare barre colletrici, connessioni e dispositivi di commutazione per punti caldi

- Confrontare le firme termiche con le misurazioni di base

- Identificare le aree in cui l'isolamento dalla polvere sta causando un aumento della temperatura

- Programmare la pulizia prima che si verifichino danni termici

Pulizia interna dettagliata (Frequenza in base all'ambiente):

- Disalimentare l'apparecchiatura seguendo procedure di blocco/etichettatura

- Utilizzare apparecchiature di aspirazione con filtro HEPA (mai aria compressa, che ridistribuisce la polvere)

- Pulire gli isolanti con solventi approvati

- Ispezionare e pulire i contatti, verificando la presenza di vaiolatura o erosione

- Verificare la coppia su tutti i collegamenti bullonati

- Testare il funzionamento dei bloccaggi meccanici e dei meccanismi operativi

Tecnologie di monitoraggio

I moderni sistemi di monitoraggio dei quadri elettrici forniscono un preavviso del degrado dovuto alla polvere:

Monitoraggio delle scariche parziali: Sensori a ultrasuoni ed elettromagnetici rilevano l'attività di scarica parziale causata dalla contaminazione superficiale prima che si verifichi un guasto catastrofico.

Monitoraggio della temperatura: Sensori di temperatura continui sui componenti critici identificano problemi termici causati dall'isolamento della polvere. Comprendere i limiti di aumento della temperatura aiuta a stabilire soglie di allarme appropriate.

Monitoraggio dell'umidità: Il monitoraggio dell'umidità relativa all'interno degli involucri aiuta a prevedere il rischio di corrosione e a ottimizzare i sistemi di deumidificazione.

Soluzioni di progettazione per la mitigazione della polvere

Caratteristiche di progettazione dell'involucro

I moderni quadri elettrici incorporano molteplici caratteristiche di progettazione per ridurre al minimo l'ingresso di polvere:

Sistemi a pressione positiva: L'alimentazione di aria filtrata mantiene una leggera pressione positiva all'interno degli involucri, impedendo l'infiltrazione di polvere attraverso piccoli spazi. Questo approccio è comune in quadri di bassa tensione per applicazioni critiche.

Guarnizioni a labirinto: I design delle porte con superfici sovrapposte e percorsi tortuosi riducono drasticamente l'ingresso di polvere senza richiedere una perfetta compressione della guarnizione.

Sigillatura dell'Ingresso Cavi: Pressacavi con adeguati gradi di protezione IP impediscono l'ingresso di polvere attraverso i passacavi, che sono spesso il punto più debole nell'integrità dell'involucro.

Compartimentazione: La separazione delle sezioni ad alta tensione, bassa tensione e controllo limita la diffusione della contaminazione e consente una manutenzione mirata.

Selezione del materiale

La scelta di materiali resistenti alla corrosione riduce la vulnerabilità alla corrosione accelerata dalla polvere:

- Recinti in acciaio inossidabile per ambienti marini e chimici

- Barre colletrici stagnate o argentate per resistere all'ossidazione (confronto della placcatura delle barre colletrici)

- Contattori sigillati con camere di contatto chiuse

- Rivestimento conforme su schede di circuiti di controllo

Analisi dei costi: prevenzione vs. riparazione

Impatto finanziario dei guasti legati alla polvere

Il vero costo della contaminazione da polvere si estende oltre le immediate spese di riparazione:

Costi Diretti:

- Manodopera per riparazioni di emergenza (spesso 2-3 volte le tariffe normali)

- Componenti di ricambio e spedizione rapida

- Test e messa in servizio dopo la riparazione

- Ispezione e documentazione normativa

Costi indiretti:

- Tempi di inattività della produzione (da €50.000 a €500.000+ all'ora in molti settori)

- Prodotto avariato o processi interrotti

- Penali per i clienti per mancate consegne

- Danni alla reputazione aziendale

Analisi comparativa dei costi:

- Programma annuale di manutenzione preventiva: Da €5.000 a €15.000 per linea di quadri elettrici

- Riparazione tipica di guasti legati alla polvere: Da €25.000 a €75.000 più i costi di inattività

- Incidente catastrofico di arco elettrico: Da €100.000 a €500.000+ più potenziali lesioni

Il ritorno sull'investimento per una corretta prevenzione della polvere varia in genere dal 300 al 500%, rendendola uno dei miglioramenti di affidabilità più convenienti disponibili.

Standard e requisiti di conformità

Standard internazionali pertinenti

- IEC 62271-200: Specifica i requisiti per i quadri e gli apparecchi di comando in involucro metallico CA, inclusi i test ambientali e i requisiti di grado di protezione IP.

- Norma IEC 60529: Definisce le procedure di prova e la classificazione del grado di protezione IP contro l'ingresso di polvere e acqua.

- IEC 61439: Norma per quadri e apparecchiature di comando di bassa tensione, inclusi i requisiti per la separazione interna e la protezione contro i fattori ambientali.

- NFPA 70B: Pratica raccomandata per la manutenzione delle apparecchiature elettriche, che fornisce indicazioni sugli intervalli di ispezione e sulle procedure di pulizia.

Comprensione La terminologia IEC vs. NEC aiuta a navigare tra i requisiti dei diversi quadri normativi.

FAQ: Polvere nei quadri elettrici

D: Quanto spesso dovrebbero essere puliti i quadri elettrici negli ambienti industriali?

R: La frequenza di pulizia dipende dalle condizioni ambientali. Gli ambienti industriali leggeri in genere richiedono una pulizia trimestrale, mentre la produzione pesante, l'estrazione mineraria o le installazioni all'aperto potrebbero richiedere un'attenzione mensile. Stabilire una base di riferimento attraverso ispezioni mensili iniziali, quindi regolare la frequenza in base ai tassi di accumulo di polvere effettivi.

D: La polvere può causare interruttori il guasto degli interruttori automatici senza preavviso?

R: Sì. L'accumulo di polvere può causare una deriva della taratura termica, facendo scattare gli interruttori a livelli di corrente errati o non scattando durante le effettive condizioni di guasto. Questo è il motivo per cui ispezioni termografiche sono fondamentali: rilevano i problemi prima che si verifichi un guasto.

D: Qual è il grado di protezione IP raccomandato per ambienti polverosi?

R: IP54 è il minimo per ambienti industriali con polvere moderata. Ambienti con elevata presenza di polvere richiedono IP65 o IP66. La prima cifra (5 o 6) indica il livello di protezione dalla polvere: 6 significa completamente a tenuta di polvere, mentre 5 consente un ingresso limitato che non influisce sul funzionamento.

D: L'aria compressa è sicura per la pulizia dei quadri elettrici?

R: No. L'aria compressa ridistribuisce la polvere in altre aree e può spingere le particelle più in profondità nelle apparecchiature. Utilizzare apparecchiature di aspirazione con filtro HEPA specificamente progettate per la manutenzione elettrica. Togliere sempre tensione alle apparecchiature prima della pulizia.

D: In che modo la polvere influisce su dispositivi di protezione contro le sovratensioni?

R: L'accumulo di polvere sui componenti SPD può creare percorsi di dispersione che causano guasti prematuri o riducono l'efficacia della soppressione delle sovratensioni. È essenziale l'ispezione regolare degli indicatori di stato SPD e la termografia dei collegamenti.

D: I moderni quadri elettrici sigillati possono eliminare i problemi di polvere?

R: Sebbene i quadri elettrici sigillati con grado di protezione IP65/66 riducano drasticamente l'ingresso di polvere, nessun involucro è completamente immune. Gli ingressi dei cavi, le guarnizioni delle porte e i percorsi di ventilazione rimangono potenziali punti di ingresso. L'ispezione regolare rimane necessaria anche per le apparecchiature con grado di protezione IP elevato.

Conclusione: una gestione proattiva della polvere consente di risparmiare denaro e previene i guasti

La contaminazione da polvere rappresenta una delle cause più prevenibili di guasto dei quadri elettrici, eppure rimane uno dei principali fattori che contribuiscono a interruzioni non pianificate e danni alle apparecchiature. I cinque meccanismi di guasto - bridging conduttivo, isolamento termico, accelerazione della corrosione, degrado dei contatti e dispersione dell'isolamento - agiscono individualmente e sinergicamente per degradare l'affidabilità del sistema elettrico.

L'implementazione di una strategia completa di gestione della polvere offre ritorni misurabili attraverso una maggiore durata delle apparecchiature, una riduzione dei tassi di guasto e l'eliminazione delle riparazioni di emergenza. La combinazione di involucri con grado di protezione IP adeguato, protocolli di manutenzione sistematici e moderne tecnologie di monitoraggio fornisce una protezione robusta contro i guasti correlati alla polvere.

Per i facility manager e gli ingegneri elettrici, il messaggio è chiaro: la polvere non è un problema estetico, è una minaccia per l'affidabilità che richiede un'attenzione sistematica. Investire nella prevenzione costa una frazione della risposta ai guasti, offrendo al contempo tempi di attività e prestazioni di sicurezza superiori.

Pronti a proteggere la vostra infrastruttura elettrica? VIOX Electric produce quadri elettrici di livello industriale con funzionalità avanzate di protezione dalla polvere e fornisce una guida completa alla manutenzione per la massima affidabilità in ambienti difficili.